半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ダイシングプロセスの自動化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ダイシングにおけるダイシングプロセスの自動化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界の工程管理では、高い精度と信頼性が求められます。特に、製造プロセスの自動化や効率化において、アクチュエータの正確な動作が重要です。不良品の発生を抑制し、生産効率を向上させるためには、アクチュエータの性能が不可欠です。東京モートロニクス株式会社のアクチュエータは、お客様の工程管理における課題解決をサポートします。

【活用シーン】

* 半導体製造装置における精密な位置決め

* ウェーハ搬送システムの制御

* 各種検査工程での正確な動作

【導入の効果】

* 工程の精度向上

* 生産性の向上

* 製品品質の安定化

産業用ロボットを活用した自動化が進む中、電子部品のリード線カット工程の効率化が求められています。手作業によるリード線カットは、作業時間や人件費がかかるだけでなく、寸法のばらつきによる品質への影響も懸念されます。カットマンは、リード線を一定寸法に正確にカットすることで、これらの課題を解決し、自動化ラインへのスムーズな組み込みを可能にします。

【活用シーン】

・ロボットによる基板実装工程

・電子部品のリード線カット作業の自動化

・品質管理部門での精度向上

【導入の効果】

・リード線カットの精度向上

・作業時間の短縮

・不良品の削減

・品質の安定化

『PCT2022』は、所定のカセットに収納された200mm・300mm用

ダイシングフレームを標準カセットに入れ替えるウェーハカセット

チェンジャーです。

使用するカセットは、6枚入カセット・13枚入カセット。

各カセットは作業者がステージに供給します。

ご用命の際は当社へお気軽にご相談ください。

【装置仕様(抜粋)】

■ダイシングフレーム

・サイズ200mm/300mm

・厚さ:1.22±0.08mm

■キャリア

・標準カセット(6枚入カセット・13枚入カセット)

・フレーム収納ピッチ(15mm)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

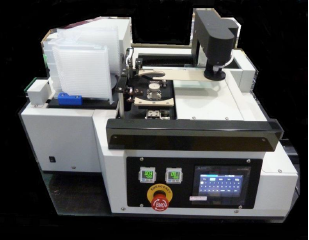

当社では、各種製造搬送装置・検査装置の開発・製造を承っております。

当社の製品は、すべて日本の自社工場で製造。各製品は、日本国内はもとより

世界(アメリカ、ヨーロッパ、アジア)でも導入されており、製造ラインに

合わせたカスタイマイズ、業務の効率化、高い安全性、そして誰でも簡単に

操作ができる再現性が評価されております。

お客様の現在の状況をお聞かせいただき、場合によってお客様の工場へ伺い、

現場に好適な製品・仕様をご提案いたしますので、ご要望の際はお気軽に

お問い合わせください。

【当社の強み】

■各種製造搬送装置・検査装置の開発に特化

■オリジナル製品を設計から一貫生産

■1993年創業の豊富な実績と技術力

■納品後にも安心のアフターフォロー体制

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

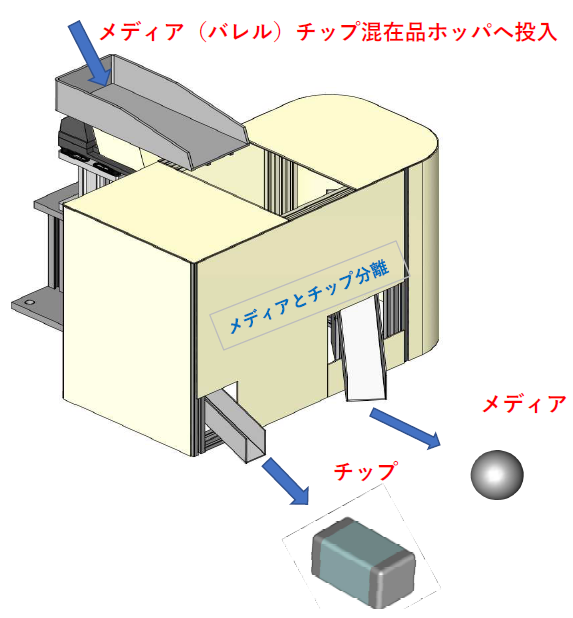

株式会社産機で取り扱う『チップ・メディアセパレーター』をご紹介します。

従来のバレル研磨後の選別は、振動ふるい方式又は磁性式が一般的でした。

当製品は、当社独自の振動方式を採用。小型チップ・メディア(バレル)を

短時間で選別することができます(乾燥後のワーク専用)。

ワークサイズが1005~3216の場合は、別システムでの対応が可能です。

ご用命の際は、お気軽にお問い合わせ下さい。

【サイズ別実績選別能力】

■チップサイズ:0603

■数:5g

■メディアサイズ:50g

⇒処理時間:20分以内

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『OW8』は、半導体FabにおけるSMIF PODフローの難題をワンストップで

解決する8インチウエハボックス搬送ロボットです。

レーザーSLAMのハイブリッド位置決めナビゲーション技術に基づいて、

室内±の繰り返し位置決め精度を実現し、各種設備と効果的にドッキング。

配置が容易で、複数協同作業でき、自主開発したYOUIFleet分散型知能

スケジューリングシステムに合わせ、顧客がロボットの大規模複数管理を

実現させます。

【特長】

■8インチウエハボックス搬送

■最大限の安全保護

■8時間連続運転

■レーザーSLAMのハイブリッド位置決めナビゲーション技術

■配置が容易で、複数協同作業に対応

■クリンルーム対応、低振動、帯電防止、半導体工場用に設計

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『ベローズ式直線導入機』は、高性能の溶接ベローズを内蔵し、

長ストロークを可能にした直線方向に駆動するタイプの導入機です。

基板用ステージの昇降やウェハーの搬送などにご使用いただいております。

他にも、自動式のものもご用意しているので、ニーズに合わせてご利用ください。

【特長】

■入江工研製の溶接ベローズを内蔵し、ストロークを30~200mmまで規格化

■駆動部シールに溶接ベローズを採用しているため、超高真空の領域で使用可能

■機能中心に考え極めてシンプルに構成しているので、小型・軽量

■ベーキング温度250℃に耐える設計

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社で取り扱う、生産ライン構築用のデータ受送信製品シリーズをご紹介します。

3種通信媒体を一つに統合した「Hybrid-PIO」や、物流自動化システムに最適化

された「RFID Reader」(半導体FAB及びPackaging用)、N2 Purge(Sol.Valve)

等のリアルタイムデータ伝送に対応した「N2 Manager」などをラインアップ。

また、そのほかにもFOUP Detection Sensorなど総合的なソルーション提供を

する「Stocker 制御機」、様々なノーハウと先端技術を活用した「OHT 制御機」

なども取り扱っております。ご要望の際はお気軽にお問い合わせください。

【ラインアップ】

■PIO Solution (E84/E23)

■RFID Reader

■N2 制御 Solution

■IOT Solution

■Motion&I/O Solution

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

長年の経験と技術力をもつ当社では、「装置部品メンテナンスの故障などの修理サービス」を提供しています。

「装置メーカーのサポート期間が終了してしまった」

「保守期限は残っているが部品が製造中止になってしまった」

「故障箇所がわからない」「修理できるか見てもらいたい」など、

まだまだ装置を使用し続けたいお客さまのお手伝い致します。

お気軽にご相談ください!

【特長】

■サポート終了品でもOK

■故障箇所不明でもOK

■修理できなかった場合も無料

☆無料見積をご希望の方は、下記の「修理依頼書」をご記入いただき、送付ください☆

※詳しくはPDFをダウンロード、もしくはお問合せください。

当社では、顕微鏡メーカーを問わず搬送できる『ウエハ搬送装置』を取り扱っております。

自動ステージとの組合せでフルオート搬送が可能。

(検査装置側との通信が必要になります)

また、ウエハ以外の搬送も検討いたします。

ご要望の際はお気軽にお問い合わせください。

【特長】

■専用ソフトウエアによるカセット単位での完全自動搬送

■搬送側での測定ウエハの選択 マニュアル搬送可能

■ウエハ検出システムにより無駄のないタクトを実現

■繰り返し性の高い駆動系の高信頼性で搬送可能

■装置側の様々なステージに搬送を実現

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

株式会社アドバンスで行っている、半導体製造装置の請負組立について、

ご紹介します。

精密な組立で高性能装置を実現。顧客の要求に応じた柔軟な生産体制での

対応が可能です。

その他、半導体製造装置の生産技術支援や、半導体製造装置組立の

生産性向上支援、取扱マニュアル作成等の請負事務作業も行っています。

【事業内容】

■半導体製造装置の請負組立

■半導体製造装置の生産技術支援

■半導体製造装置組立の生産性向上支援

■請負事務作業

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

8インチFDDの制御信号を受け、3.5インチFD上にデータを読書きするFDD変換ユニットです。半導体製造装置,液晶製造装置,その他制御装置などで使用されている生産・製造終了で入手困難になった8インチFDDの置き換えに最適です。

本製品はφ300mm(12")石英ガラスウエハを、ステージ1~ステージ2の

キャリア間で自動的に枚葉で移載を行うシステムです。

タクトタイム・移載時間は6分30秒/25枚以下。

ウエハ移載仕様について、基本はカセット下部は取出、上段は収納です。

【各部仕様(抜粋)】

■ステージ1(ローダー)

・装置正面左側ステージ

・対応キャリア:オートドアFOSB(ウエハ収納ピッチ 10mm×25枚)

FOUP SEMI規格品(ウエハ収納ピッチ 10mm×25枚)

・センサ機能:カセット内のウエハ在荷確認用透過式マッピングセンサを設置

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ダイシングにおけるダイシングプロセスの自動化

ダイシングにおけるダイシングプロセスの自動化とは?

半導体製造におけるダイシングプロセスは、ウェハーを個々のチップに切り出す重要な工程です。このプロセスの自動化は、生産効率の向上、品質の安定化、コスト削減、そして作業員の負担軽減を目指すものです。自動化により、人為的なミスを最小限に抑え、高度な精度と再現性を実現します。

課題

熟練工への依存と人材不足

ダイシングは高度な技術と経験を要するため、熟練工の確保が困難であり、属人的なスキルに依存する傾向があります。

品質のばらつきと歩留まり低下

手作業や半自動化では、切断位置のずれ、チッピング(欠け)、ブレードの摩耗などが品質のばらつきや歩留まり低下の原因となります。

生産性の限界とコスト増

手作業での工程は時間がかかり、生産能力に限界があります。また、不良品の発生は再加工や廃棄によるコスト増につながります。

作業環境の課題

ダイシング工程では、微細な粉塵が発生しやすく、作業員の健康や安全への配慮が必要です。また、精密な作業には集中力が必要で、疲労によるミスも懸念されます。

対策

高度自動化システムの導入

AIや画像認識技術を活用し、ウェハーの位置決め、ブレードの選択、切断条件の最適化などを自動で行うシステムを導入します�。

インライン検査とフィードバック制御

ダイシング中にリアルタイムで品質を検査し、異常を検知した場合は自動でプロセスを調整または停止させる仕組みを構築します。

モジュール化と標準化

ダイシング装置や周辺機器をモジュール化し、標準化することで、柔軟なライン構築とメンテナンスの効率化を図ります。

遠隔監視とデータ管理

装置の状態や生産データを遠隔で監視・管理し、異常の早期発見や生産計画の最適化、過去データの分析による改善につなげます。

対策に役立つ製品例

全自動ウェハー切断装置

画像認識による高精度な位置決めと、AIによる最適な切断条件設定により、人為的なミスを排除し、安定した品質でチップを切り出します。

インライン品質モニタリングシステム

ダイシング中に発生するチッピングや切断幅のずれをリアルタイムで検出し、不良品の発生を未然に防ぎ、歩留まりを向上させます。

ブレード自動交換システム

ブレードの摩耗度を検知し、自動で交換することで、切断品質の低下を防ぎ、装置の稼働率を最大化します。

生産管理・予知保全ソフトウェア

装置の稼働状況や�メンテナンス時期を管理し、予期せぬ故障を防ぎます。また、生産データを分析し、プロセスの改善提案を行います。