半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

サイドウォール形状の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

エッチングにおけるサイドウォール形状の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

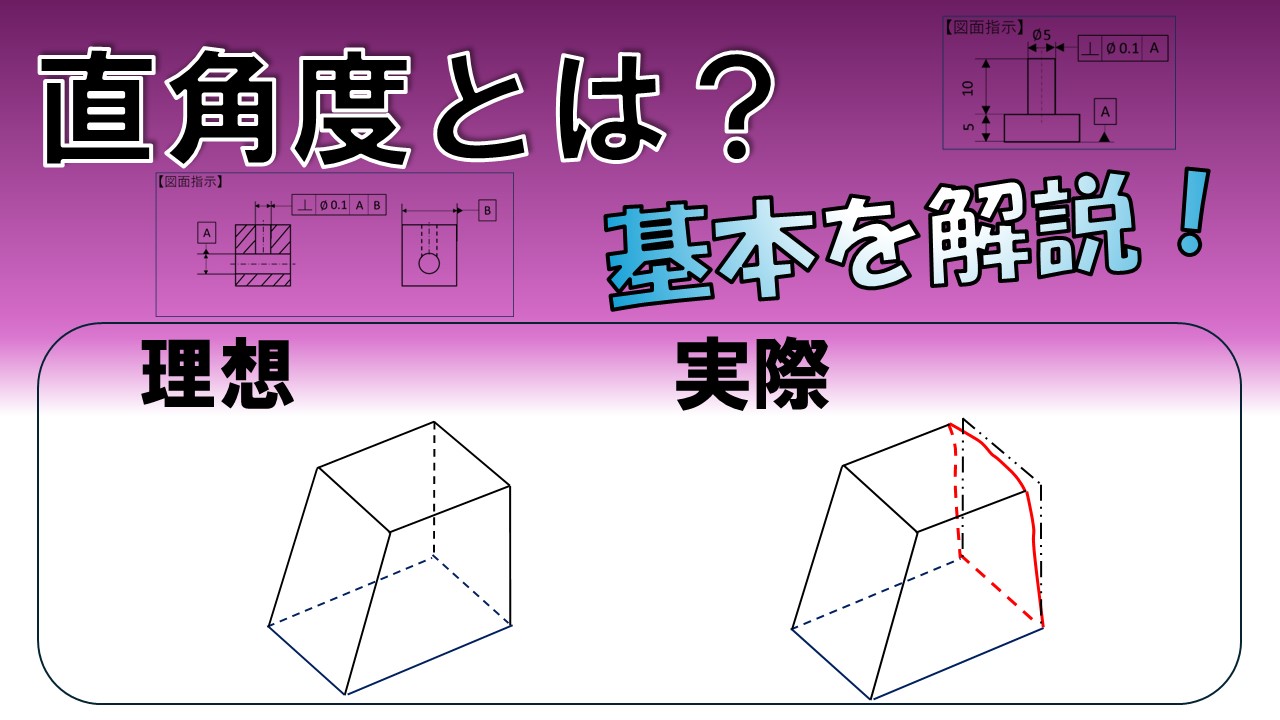

半導体業界の微細加工においては、高い精度が求められます。特に、直角度のわずかなずれが、製品の性能に大きな影響を与える可能性があります。直角度の理解は、品質管理において非常に重要です。この動画では、幾何公差の一種である「直角度」の基本を解説しています。

【活用シーン】

* 微細加工における図面解読

* 品質管理における測定方法の理解

* 製造現場でのトラブルシューティング

【導入の効果】

* 直角度に関する知識の向上

* 品質管理能力の向上

* 不良品発生率の低減

プリント基板上の高周波アンテナパターン作製の際に使用するビルドアップビアの形成技術です。ビルドアップビアは通常レーザー加工が一般的ですが、メカニカルドリルによる高精度ビア形成と開発したハイアスペクト対応メッキ層により、ドリル径0.15mm、層間距離0.6mmのハイアスペクト比4のビア形成を実現。高周波アンテナパターンのフレキシブルなアンテナ設計を可能にしました。

チャンバー手動開閉式研究開発用タイプから大気ゲート、搬送機構、カセットステーションを増設した全自動システムまで貴社のご要望に適したバージョンが選択できます。プロセス再現性を重視し電極温調用チラー、APCを標準装備し、高真空プロセス対応のターボポンプを増設することができます。

【特長】

○RIEプラズマエッチング装置

○6インチまでのシリコンウエハ、小型角基板の異方性エッチングが可能

○8,12インチ用装置も設計可能

その他詳細は、カタログをダウンロード、もしくはお問合せ下さい。

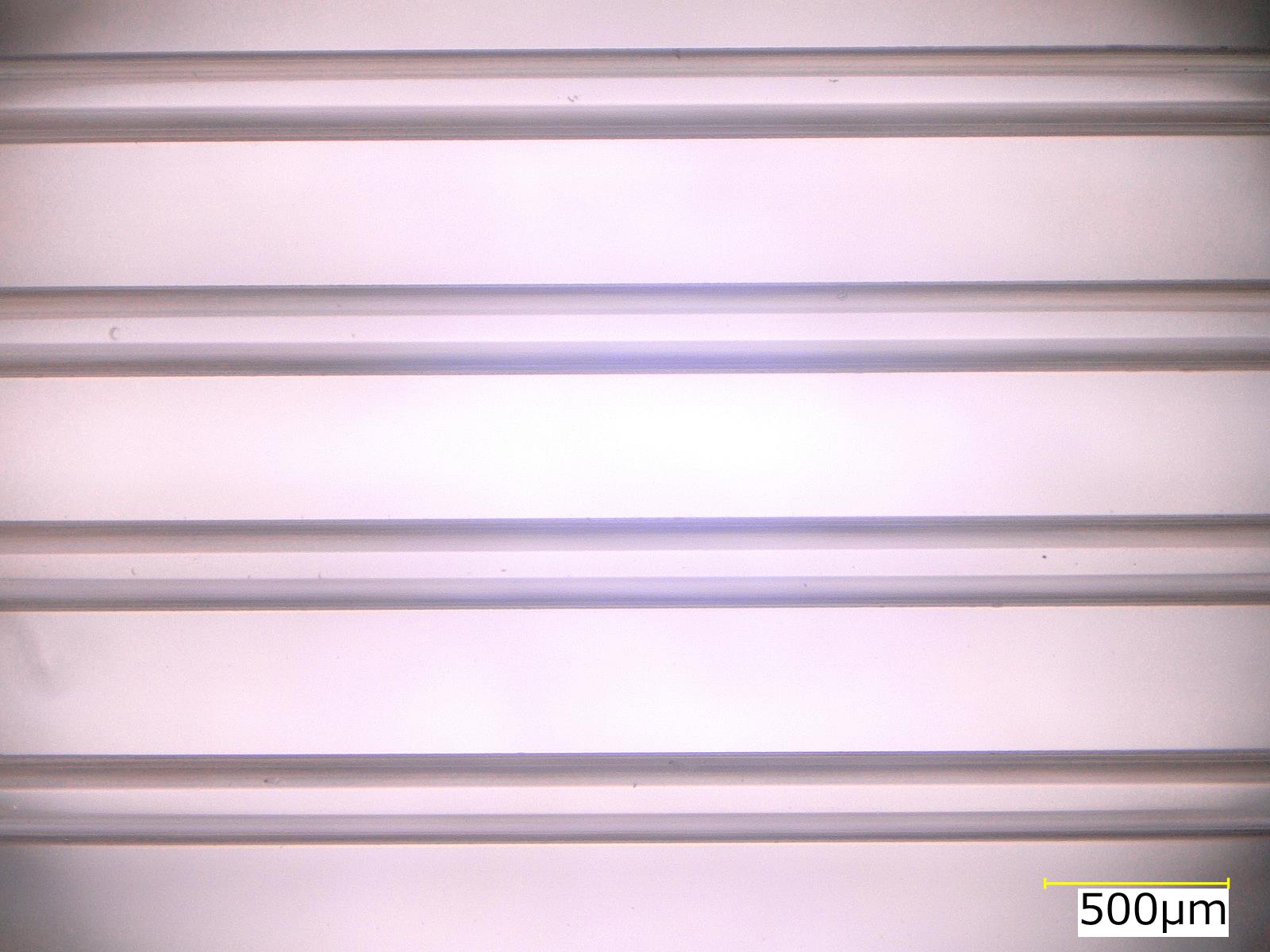

弊社フォトリソウエットエッチングプロセスで回路や遮光性等の機能を

ガラスやフィルムに持たせることが可能です。

本プロセスで作られた基板は、有機ELディスプレイ、有機EL照明、光学部品、太陽電池、MEMS部品等、様々ところで使用されています。

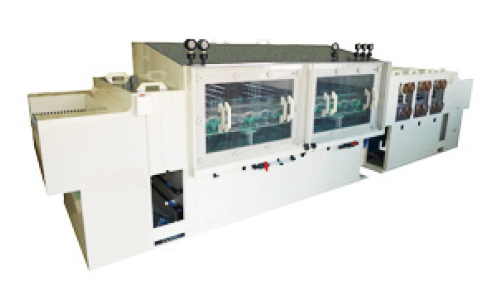

東京化工機の『エミネント2』は、5カ国180装置納入実績を誇る

エッチング装置「エミネント」の後継機です。

スプレー形状、流量改善等による基板上下両面の均一性が、

35%以上改善されました。

また、新型ホイールを採用し、コア材40μm基板の量産搬送対応を確立。

メンテナンス性も大幅に向上しました。

【特長】

■エッチング均一性向上

■薄物搬送性向上

■メンテナンス性の大幅向上

■パターン精度向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

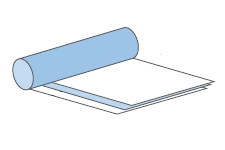

Positive DFR 110は、既存製造ラインにて使用可能なサブトラ用3μ膜厚ポジ型DFRです。

主要成分特許登録済み。

ラミネーション時にボイド及びシワが発生しないためロールラミネーターに使用できます。

5μスペース(狭ギャップ)にエッチング液が拡散し、エッチング解像力が向上します。

粗化処理不要、高周波対応。優れた密着性があります。

【特徴】

○ラミネーション時にボイド及びシワが発生しない

○5μスペース(狭ギャップ)にエッチング液が拡散

○優れた密着性

○1%炭酸ソーダ現像 /スカム発生ゼロ

○レジスト破片発生ゼロ剥離

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ウェットエッチングによりガラスに微細な溝加工を行い、高精度のパターンを形成します。

パッド印刷の原版となるガラス凹版や、レチクル、最近ではマイクロ流路や光学センサー部品等、様々な用途でご採用いただいております。

弊社の強みは、ガラスにおいて様々な素材に対応した加工ができること、そして独自のノウハウで深さ10μ以上の溝加工を比較的安価にご提供できることです。

μ単位の高精度のウェットエッチングを得意としています。

また、蒸着設備を保有しているため、ガラスに蒸着した金属のパターンエッチングも行っております。

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

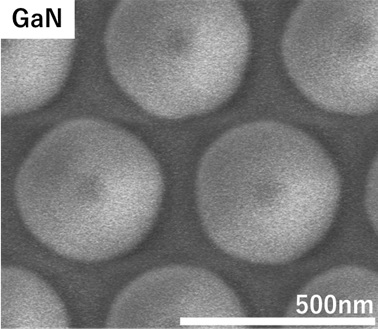

当社では、様々なウエハへのサブミクロンスケールでの加工実績があります。

また、ご希望の周期パターン・アスペクト比での加工はもちろん、

パターンの設計からご提案等もさせていただいております。

当社は先端の半導体技術によるテストウエハで、お客様の技術・製品開発を強力に支援しております。

(ベアSiウエハ/ 膜付ウエハ/パターンウエハ)

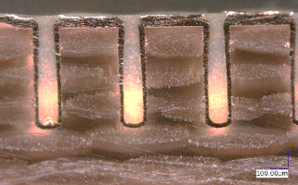

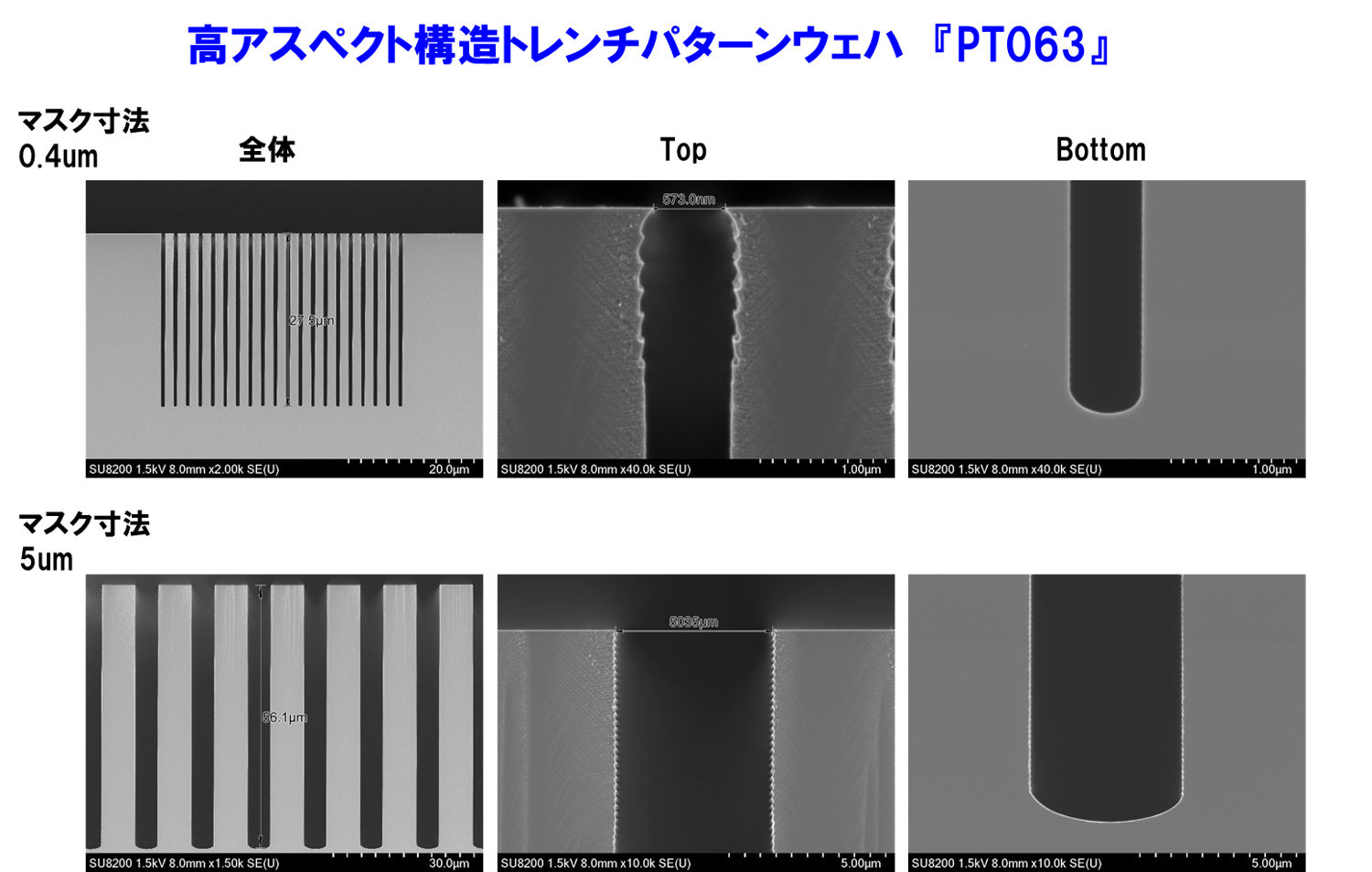

トレンチパターンパターンウェハ『PT063』は、ボッシュプロセスによる深堀エッチング技術により高アスペクト構造を実現しております。

当社の標準レイアウトで、マスク寸法0.2µm~10µmのトレンチパターンを配置しており、最大アスペクト比は40~65程度となります。

開発効率化を求める皆様のニーズに答える製品としておすすめいたします。是非ご活用ください。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

武蔵野ファインガラスでは、レーザーによる改質をおこなった上で、

エッチングをおこなう技術を開発しました。

超短パルスレーザーの照射により、物性の異なる領域をガラス内に形成し

希望の形状にエッチングできるようにする方法です。

この「レーザー」と「エッチング」を組み合わせた加工によって、

従来難しかった縦長、細長な微細穴あけ加工を実現しています。

【実績例】

■アスペクト比約5 基板t0.4mm 孔径φ80μm

■アスペクト比約7.5 基板t0.6mm 孔径φ80μm

■アスペクト比約2.8 基板t0.5m 孔径φ180μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、『サンドブラスト+ウエットエッチング工法によるガラス貫通穴

加工サービス』を行っています。

ITO / Cr / Ti / Al / Au / Ag / Cu / Ni / Mo合金等、薄膜~厚膜金属に対応。

ガラス両面への配線パターン・多層配線も製作可能なのでご相談ください。

【基板内容】

■無アルカリガラス

■φ12インチ×0.3mmt

■開口径:φ150μm

■ピッチ:300μm

■穴数:700,000個

■金属膜:8,000Å

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

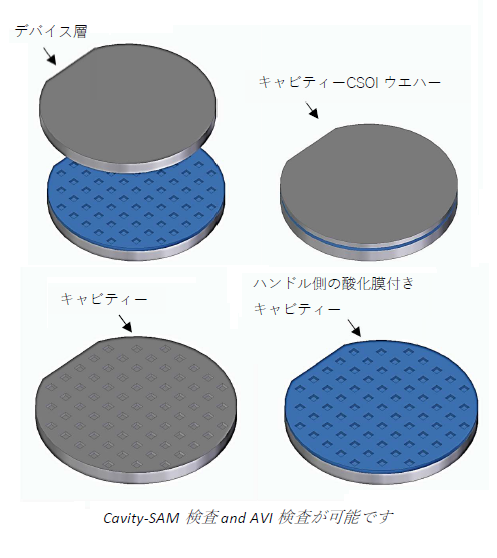

当社は、100-150mmのキャビティーボンディングSOIウエハーをMEMSの

広い分野において提供するリーディングサプライヤーです。

高度なウエハーボンディング技術を提供し、お客様のキャビティー

仕様の材料を革新的な製品への材料として可能にします。

アイスモスのキャビティーボンディングSOIウエハーはプレエッチング

されたキャビティーをシリコン薄膜下に持つ構造となり、これをお客様が

さらに市場の要求に見合う高度なデバイスへとデザインすることができます。

【特長】

■高度なボンディング技術

■解放時の付着問題を減らす

■簡潔な製造フロー

■低コストなCavity SOI/Si-Siのソリューション

■お客様に必要なアプリケーションに沿った自由度の高い構造

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

エッチングにおけるサイドウォール形状の改善

エッチングにおけるサイドウォール形状の改善とは?

半導体製造プロセスにおけるエッチング工程では、微細な回路パターンを形成するために、材料を選択的に除去します。この際、エッチングされる材料の側壁(サイドウォール)の形状は、デバイスの性能や歩留まりに大きく影響します。サイドウォール形状の改善とは、この側壁をより垂直に、あるいは特定の角度に制御し、不要な段差やアンダーカットを最小限に抑える技術や手法を指します。これにより、高密度化・高性能化が進む半導体デバイスの実現に不可欠な要素となっています。

課題

側壁のテーパー化・アンダーカットの発生

エッチングガスやプラズマの特性により、側壁が内側に傾斜したり、下部が過剰に除去されることで、パターン寸法のばらつきや隣接パターン間のショートを引き起こす。

サイドウォールプロファイルの不均一性

ウェハー面内やバッチ間でのエッチング条件のばらつきにより、サイドウォールの形状が一様にならず、デバイス性能のばらつきや歩留まり低下の原因となる。

微細パターンのエッチング限界

回路パターンの微細化が進むにつれて、従来のサイドウォール制御技術では対応が難しくなり、高精度な形状制御が困難になる。

エッチング残渣・付着物の生成

エッチング副生成物や材料がサイドウォールに付着し、形状を乱したり、後工程での欠陥の原因となる。

対策

プラズマ条件の最適化

エッチングガス種、流量、圧力、RFパワーなどのプラズマパラメータを精密に制御し、イオンの入射角度や反応種の挙動を調整することで、サイドウォール形状を最適化する。

マスク材料・構造の改良

エッチング耐性の高いマスク材料の選定や、サイドウォール保護層の導入により、エッチング時の側壁へのダメージを低減し、形状を安定させる。

プロセスシミュレーションとAI活用

高度なプロセスシミュレーションや機械学習を活用し、膨大な実験データから最適なエッチング条件を予測・導出することで、開発期間の短縮と高精度な形状制御を実現する。

新規エッチング手法の開発

従来のプラズマエッチングに加え、指向性の高いイオンビームエッチングや、選択性の高いウェットエッチング技術などを組み合わせ、より精密なサイドウォール制御を目指す。

対策に役立つ製品例

高選択性エッチングガス

目的の材料のみを効率的に除去し、不要な側壁への影響を最小限に抑えることで、シャープなサイドウォール形状を実現する。

精密プラズマ制御装置

プラズマの密度、均一性、イオンエネルギーなどを高精度に制御し、ウェハー面内・バッチ間でのエッチングプロファイルのばらつきを抑制する。

サイドウォール保護膜形成材料

エッチング中に側壁を保護し、過剰なエッチングやテーパー化を防ぐことで、垂直性の高いサイドウォール形状を維持する。

プロセス最適化支援ソフトウェア

過去の実験データや物理モデルに基づき、最適なエッチング条件をシミュレーション・提案することで、サイドウォール形状の改善を効率的に行う。