半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ダイシングにおける切断時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

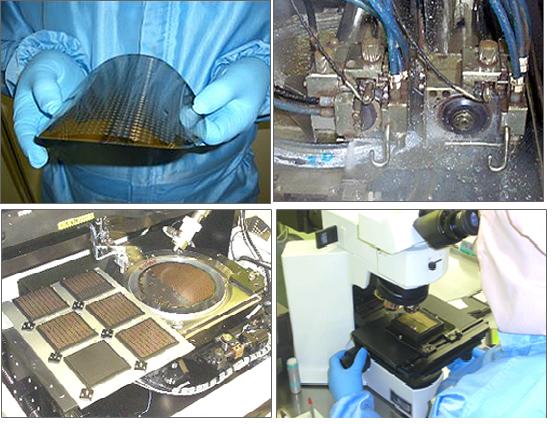

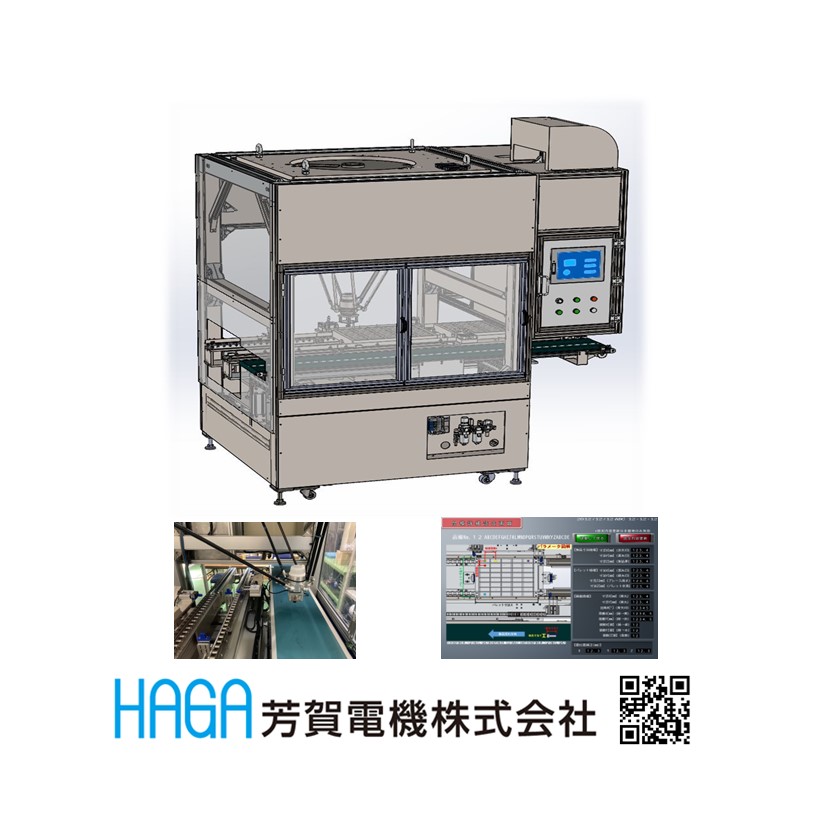

半導体業界における搬送工程では、製品の品質維持と生産性の向上が求められます。

特に、部品の搬送においては、正確な位置決めと異物混入の防止が重要です。

不適切な搬送は、製品の破損や歩留まりの低下につながる可能性があります。

当社の自動化装置は、これらの課題に対応し、搬送工程の最適化を実現します。

【活用シーン】

・搬送

・部品の組み立て工程への供給

・検査装置への搬入

【導入の効果】

・搬送時間の短縮

・異物混入のリスク低減

・生産性の向上

半導体業界では、製品の品質向上と生産性の向上が常に求められています。特に、ICテスト工程においては、テスト時間の短縮と効率化が重要です。テスト時間の遅延は、製品の納期遅延やコスト増加につながる可能性があります。株式会社NSテクノロジーズのICテストハンドラ NS-8080SHは、高速化を実現し、半導体製造における課題解決に貢献します。

【活用シーン】

・ICテスト工程における高速化

・品種切替時間の短縮

・ノズル交換時間の短縮

【導入の効果】

・スループットの向上(14,500個/時)

・セットアップ時間の短縮

・生産性の向上

電子部品業界では、製品の小型化・高密度化に伴い、微細な穴加工が不可欠です。万が一、加工中にタップやドリルが折れてしまうと、製品の歩留まりを大きく低下させる原因となります。折れた工具の除去は、製品の品質と生産効率を維持する上で重要な課題です。当社の折れタップ除去用 放電加工機は、折れ込んだタップやドリルを簡単かつ迅速に除去し、貴社の生産効率向上に貢献します。

【活用シーン】

・電子部品の製造工程

・基板の微細穴加工

・精密機器の部品加工

【導入の効果】

・折れタップ除去による部品の再利用

・加工時間の短縮

・歩留まりの向上

※無料でデモ機の貸出し可能です。

詳しくはお問い合わせいただくかPDFをダウンロードしてご覧ください。

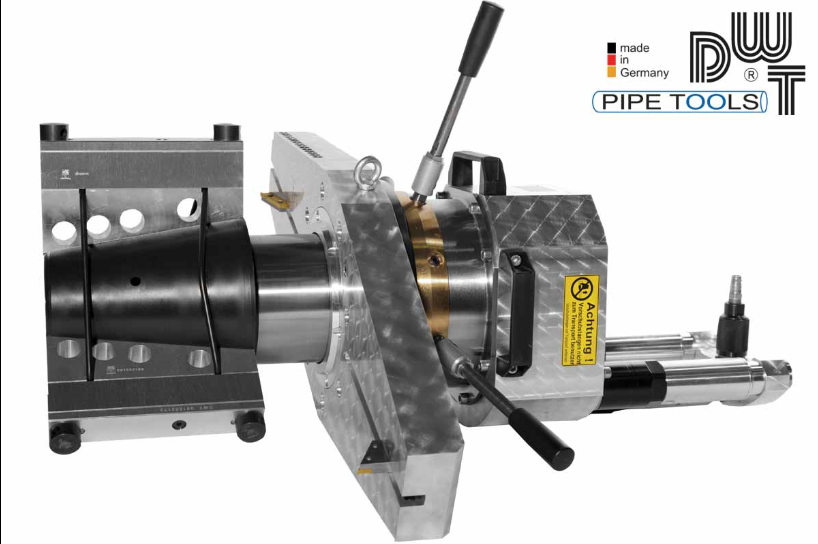

半導体製造業界では、高品質な製品を安定的に供給するために、配管の精密な加工が求められます。特に、クリーンルーム環境下での作業や、微細な部品の接続においては、正確な切断と溶接が不可欠です。不適切な加工は、製品の歩留まり低下や品質問題につながる可能性があります。MF6i-50は、管、ブランチ、ヘッダー端部の溶接開先機械加工を高速かつ正確に行うことで、半導体製造における配管加工の課題を解決します。軽量でありながら頑強な設計で、工場内だけでなく現場での使用にも対応します。

【活用シーン】

・クリーンルーム内での配管加工

・微細部品の接続作業

・品質管理が厳しい工程

【導入の効果】

・加工時間の短縮

・高品質な溶接開先の実現

・歩留まりの向上

・作業効率の改善

半導体業界では、製造プロセスの効率化と品質向上が常に求められています。特に、ウェーハやチップなどの精密部品の搬送においては、正確な位置決めと高速な動作が不可欠です。搬送の遅延や位置ずれは、生産性の低下や不良品の発生につながる可能性があります。HIWIN 直交ロボット KKシリーズは、簡単な操作と組立て、優れたコストパフォーマンスにより、半導体製造における搬送工程の効率化に貢献します。

【活用シーン】

・ウェーハ搬送

・チップ搬送

・基板搬送

【導入の効果】

・生産性の向上

・不良品の削減

・コスト削減

半導体製造業界では、製造プロセスの高速化が常に求められています。特に、ウェーハ搬送や精密位置決めといった工程では、高い加速度と正確な動作が不可欠です。従来のギア駆動方式では、バックラッシュやギアの摩擦が高速化の妨げとなる可能性があります。HIWIN DDモーターは、ダイレクトドライブ方式を採用し、これらの課題を解決します。

【活用シーン】

・ウェーハ搬送

・精密位置決め

・高速搬送ロボット

【導入の効果】

・高速化による生産性向上

・高精度な位置決め

・メンテナンス頻度の削減

半導体製造業界では、ウェーハや基板の搬送において、高い精度と信頼性が求められます。特に、クリーンルーム環境下での搬送は、異物混入を防ぎ、歩留まりを向上させるために重要です。単軸ロボットの故障は、生産ライン全体の停止につながり、大きな損失を招く可能性があります。HIWIN単軸ロボットは、これらの課題に対し、高精度な位置決め性能と高い信頼性で貢献します。

【活用シーン】

・ウェーハ搬送

・基板搬送

・部品のピッキングと配置

・クリーンルーム内での搬送

【導入の効果】

・搬送時間の短縮

・位置決め精度の向上

・歩留まりの改善

・生産性の向上

電子部品業界では、小型部品のピッキングにおける正確性と効率性が求められます。特に、部品の破損を防ぎ、生産性を向上させるためには、精密な作業が不可欠です。Smart Pickerは、タッチパネルでの直感的な操作と、完全ロボットティーチングレスを実現し、初めてロボットシステムを扱う方でも簡単にピッキング作業を行えるように設計されています。

【活用シーン】

・電子部品の組み立てライン

・小型部品の仕分け作業

・精密機器の製造工程

【導入の効果】

・作業時間の短縮

・人件費の削減

・部品の損傷リスクの低減

IoTデバイス業界では、小型化と省電力化が重要な課題です。デバイスの高性能化に伴い、基板や部品の精密な加工が求められます。特に、透明材料を用いた部品は、レーザー加工による高精度な切断が、歩留まり向上とデバイスの信頼性向上に不可欠です。ステルスダイシングレーザー加工機は、透明材料の微細加工を可能にし、IoTデバイスの小型化、高性能化、省電力化に貢献します。

【活用シーン】

・スマートフォン部品

・LED関連部品

・ウェアラブルデバイス

【導入の効果】

・歩留まり向上

・生産タクトタイム短縮

・小型チップサイズ対応

・高品質な製品の安定供給

電子機器業界では、製品の小型化が進む中で、部品のコスト削減と安定供給が重要な課題となっています。特に限られたスペースに多くの機能を詰め込むためには、高品質な部品を低コストで調達し、短納期で納品できるサプライヤーとの連携が不可欠です。不良品の発生は製品の信頼性を損なうだけでなく、生産効率の低下にもつながります。当社の自動加工機による一貫生産は、これらの課題を解決し、お客様の競争力強化に貢献します。

【活用シーン】

・小型電子機器

・精密機器

・電子部品

【導入の効果】

・コストダウン

・短納期対応

・不良率の低減

産業ロボットを活用した自動化が進む中、ICテストハンドラには、高いスループットと安定した動作が求められます。特に、生産効率を最大化するためには、品種切替やメンテナンスにかかる時間を短縮することが重要です。NSテクノロジーズのICテストハンドラ NS-8080SHは、これらの課題を解決し、生産性の向上に貢献します。

【活用シーン】

・ICの大量生産を行う工場

・品種切替が多い生産ライン

・省人化、自動化を進めたい企業

【導入の効果】

・品種切替時間の短縮による生産効率向上

・ノズル交換時間の短縮

・高いスループットによる生産量増加

半導体業界では、ウェーハやチップの精密な切断が求められます。特に、歩留まりを向上させるためには、切断面の精度と品質が重要です。不適切な切断は、製品の不良や性能低下につながる可能性があります。当社PCD金型部品は、高硬度材の微細加工技術により、精密な切断を実現し、半導体製造の品質向上に貢献します。

【活用シーン】

・ウェーハの切断

・チップの分離

・高精度な切断が必要な工程

【導入の効果】

・切断精度の向上

・歩留まりの改善

・製品品質の安定化

当社では、精密機器・電子部品の製造を得意として派遣業務を行っております。

福利厚生も充実しており昇給、賞与といった当社独自の仕組みで

働く皆さんへ利益を還元。

ほかにも季節毎や現場毎のレクリエーションや親睦会を費無料で定期的に

開催しておりキャリアアップの為の研修も年1 回以上実施しております。

【派遣利用のメリット】

■法定福利厚生費なし

■法定外福利厚生費なし

■求人広告費なし

■賞与なし

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

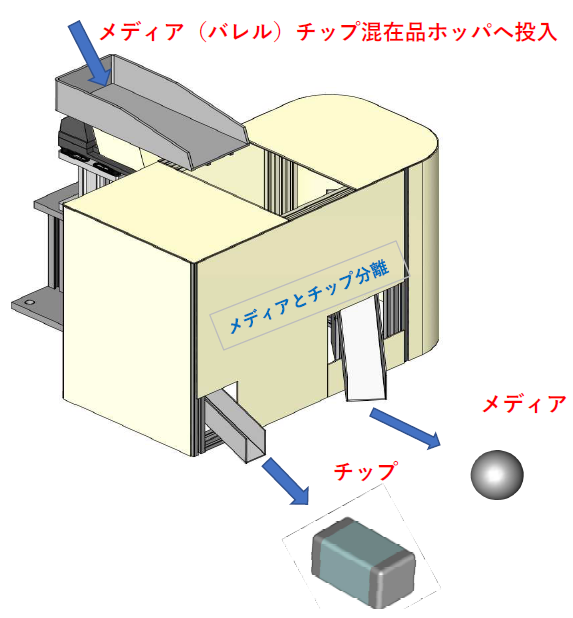

株式会社産機で取り扱う『チップ・メディアセパレーター』をご紹介します。

従来のバレル研磨後の選別は、振動ふるい方式又は磁性式が一般的でした。

当製品は、当社独自の振動方式を採用。小型チップ・メディア(バレル)を

短時間で選別することができます(乾燥後のワーク専用)。

ワークサイズが1005~3216の場合は、別システムでの対応が可能です。

ご用命の際は、お気軽にお問い合わせ下さい。

【サイズ別実績選別能力】

■チップサイズ:0603

■数:5g

■メディアサイズ:50g

⇒処理時間:20分以内

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

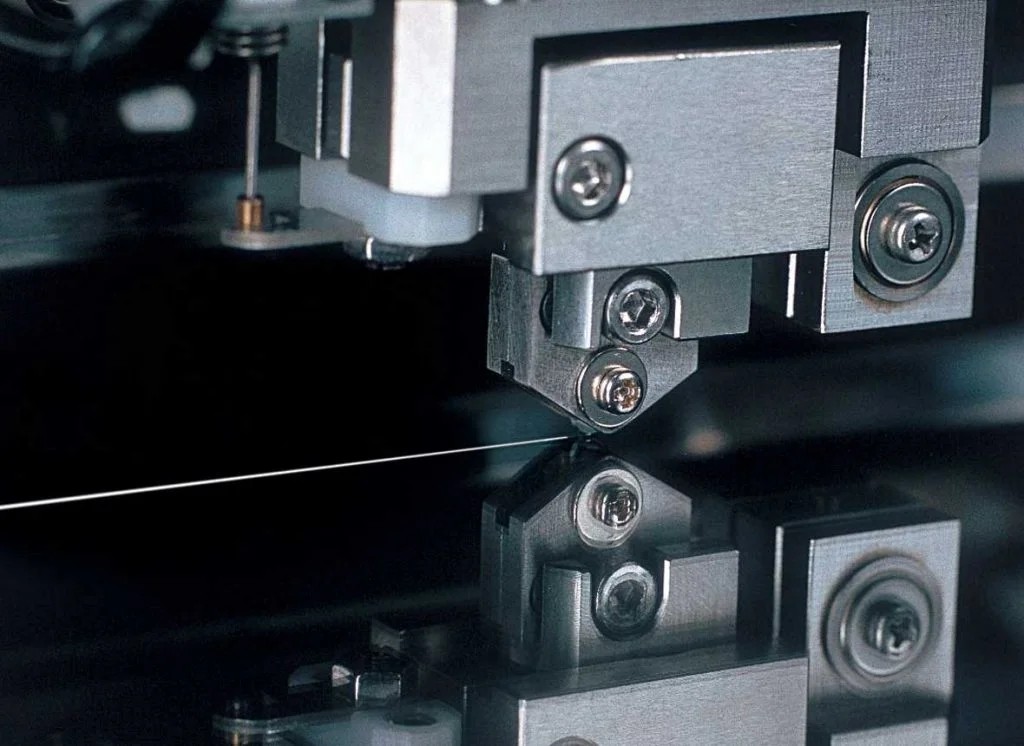

『スクライブ&ブレーク』は、ガラス・セラミックス・半導体などの

材料を効率よく切断する方法です。

材料のもつ、硬くて脆いという特性を活かし、亀裂進展を利用して

加工するため一般的な加工技術とは異なる品質が得られます。

これまでの加工に課題をお持ちの方、品質を変えたい方、

ぜひ一度お問い合わせください。

【特長】

■完全ドライ加工

■カーフロスなし

■ハイスピード加工

■チッピング低減

■金属膜のバリ低減

■熱影響なし

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

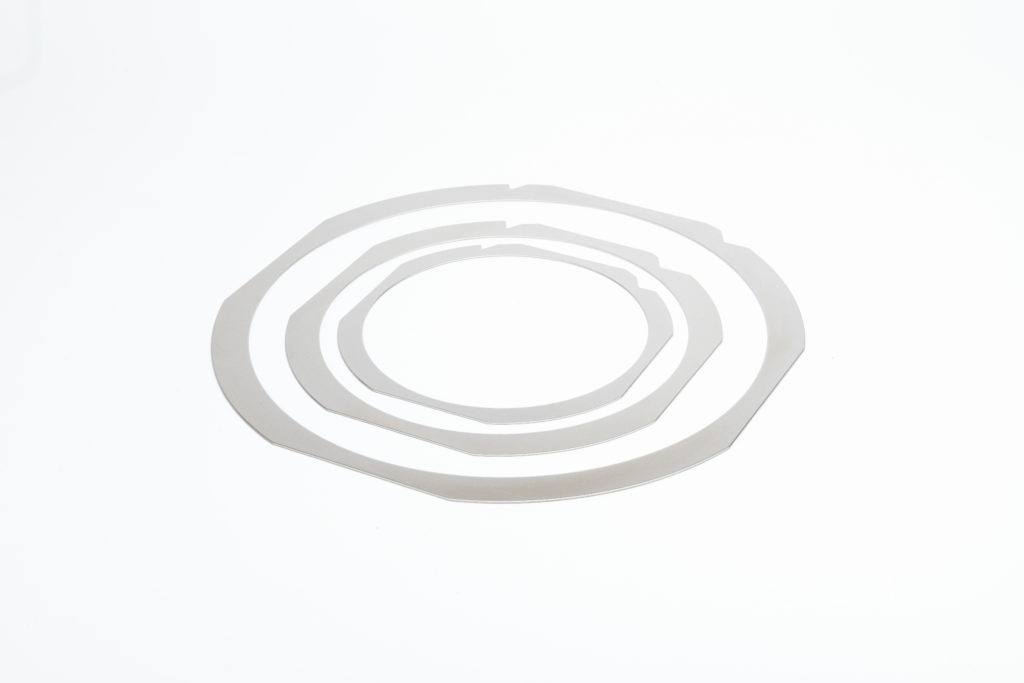

当社では、ダイシング工程において必須となる「ダイシングテープフレーム」を製造・販売しています。

ウェハの精密切断・搬送に対応し、特に海外出荷時の高い信頼性と安定性を実現。

高品質なフレームは、半導体製造メーカーや精密ガラス加工メーカー、研究開発機関など、幅広い分野でご採用いただいております。

新規品のご提供に加え、「再生研磨加工」や「再メッキ加工」といったリユース対応にも力を入れており、

環境負荷の低減とコスト最適化に貢献します。

また、ロット番号や製造情報の「レーザー刻印受託」も承っており、トレーサビリティの向上にも寄与します。

【仕様】

■材 質:SUS420-J2(他の材質でも製作)

■硬 さ:HRC47以上(熱処理無しも対応可)

■表 面:無電解ニッケルメッキ(メッキ無しも対応可)

■平面度:0.3mm以下

■面粗度:Ra0.3μm以下

国内外問わず、ダイシング加工や受託加工を行う企業様に最適な製品とサービスを�ご提案いたします。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

「ダイシング加工」は、高速回転するダイヤモンドブレードでセラミックスや

ガラスなどの素材や基板をダイス状に切断したり、溝入れを施すことです。

半導体ウエハーや基板等に作られたパターンに合わせ、個々の機能を持った

チップを切り分けます。

素材の特性や製品の仕様に合わせ、ダイシングマシンと適切なブレードで

ダイシング加工を行います。素材の加工位置を装置上で認識できるため、

パターン付きの素材の切断加工が可能。

さらに、画像認識によるパターンの読み取りができるため、素材の変形も

判断しながら高精度な加工をすることができます。

【東京電子工業の強み】

■高精度・高品質、高歩留を実現

■ダイヤモンド工具と加工方法をノウハウ化

■最小1個から対応、試作・量産 自社対応

■特急対応も可能、自社一貫体制

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザーシステム『GLASS LASER HS』は、ガラスの高速クラックレス切断加工専用装置です。

加工エリアは最大2650mm×750mmとなっており、加工速度は500mm/sと高速で、

4 inchパネルの外形切断はわずか5秒となっております。

加工クラックも10μm以下となっております。

【特長】

■加工エリア:2650x750mm

■高品質加工

■高速切断加工

■高速クラックレス割断

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当製品は、ウエハのダイシング時にウエハを固定するための

リング状の冶具です。

ウエハのダイシングからウエハの搬送まで様々なシーンで使用できる

「MDSシリーズ」、ウエハの搬送専用の「MPシリーズ」をラインアップ。

当社ではダイシングテープの使用量を減らすことが出来る

エコリングも扱っています。

【特長】

■5・6・8・12インチウエハ用のサイズをラインアップ

■量産用大ロットはもちろん、小ロットでも提供可能

■ダイシングテープが節約できるエコリングもあり

■レーザーマーキングによるバーコードやロット番号、

二次元コードなどの印字も可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

独schmoll(シュモール)社の「ドリリング・ルーティングマシン 総合カタログ」です。

三晃技研工業株式会社は、Schmoll社製品の国内唯一の販売代理店です。

本カタログには、あらゆる加工ニーズに対応する高速高精度ドリリング・ルーティングマシンを多数掲載しております。

【掲載製品】

○試作品対応マシン

○量産対応マシン

○X線穴明機

○レーザー加工機/デジタルダイレクトイメージング装置

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『ロールクラッシャーシリーズ』は、半導体部品(チップ・モールド・

ダイオード・ウェーハ)や、小型電子部品を対象とした専用破砕機です。

製造・物流現場で不要となった規格外品の機能破壊による情報保護や

貴金属回収を目的としたリサイクルで活躍。

強靭な2軸破砕ロールを通過させる事で、すり潰すように破砕をします。

【特長】

■R-CL 型

・シンプル&堅牢な設計で確実にワークを破砕

・どなたでも簡単に使用出来る

■RCL-N 型

・ロールクリアランスの調整が電動式のため、確実な調整と破砕作業が可能

・高周波焼入れ&耐摩耗性に優れた表面超硬溶射を標準採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ピッチ系CFRP』は軽量・高剛性の特長があり、ウエハ搬送ハンドの軽量化や、荷重たわみの低減を可能とします。

また、ピッチ系CFRPを使用したウエハ搬送ハンドは振動減衰が速く、装置のタクトタイム短縮に貢献しています。

【ウエハ搬送ハンドにCFRPを使用するメリット】

■比弾性率(弾性率÷重量)が大きく、ハンドの軽量化・薄肉設計・たわみ低減が可能

■振動減衰性に優れ、高速駆動・タクトタイム短縮が可能

■導電性を高めることで、帯電防止が可能

【よくあるニーズ】

■装置内のスペースが狭いので、ハンドの厚みを薄く、たわみを小さくしたい

■ワークの重量が重くなるので、ヤング率の高い材料を採用したい

■高速で駆動したいので、ハンドの軽量化が必要

■タクトタイム短縮のために、ハンドの振動を速く抑えたい

【三菱ケミカルでできること】

炭素繊維やプリプレグの製造、販売だけでなく、これらの材料を用いた製品設計が可能です。

また、成形・加工・組立・コーティング・検査まで一貫して対応できます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『TEC-2005RM』は、加工軸・送り軸・カメラ軸がそれぞれ独立した

4インチウェハ対応 セミオートスクライブ装置です。

バネ方式のように切り込み深さに左右されず、一定の荷重が可能になると共に

エアサスペンション効果によりツールのジャンピングが極めて少なくなります。

また、駆動側の振動を減らすために、リニアサーボモータを搭載し、

より精密なスクライブが可能になりました。

【特長】

■高剛性設計・高スループット

■オートアライメント機能

■エア制御によるツール加圧

■リニアサーボモータの搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

▶アンビルロール(刃受けロール)

ロール胴部になにもないフラットなロールです。ダイカットロールの寿命を左右するロールとなり、真円度2μm以下で仕上げます。

エンボスロールで型押しする際の相手としても使われます。

スリッター機などに取り付ける場合は駆動がない為、パイプ材のような軽い状態にしてフィルムへの追従性を高めます。

▶サクションアンビルロール

ロール胴部の表面に小さな穴が沢山開いているロールです。その小さな穴からエアーを吸ったり、噴出したりすることによって切断した製品を吸着搬送や、

不要部のみ吸着し製品と分離等が可能です。

▶ポケットアンビルロール

ロール胴部に凹んだ部分があるロールです。厚みのある製品の切断加工や型押し加工の際に使用されるアンビルロールです。切断する際や型押しする際に製品表面がこすれない様に凹みが作ってあります。

『リチウムイオン電池電極用ウェーブカッター』は、高速搬送しながら

自由なカット形状を実現します。

活物質塗工後の電極プレス時のシワの発生を低減可能。

実機による評価試験もできます。

また、消耗部品がなくランニングコストが安いのも特長です。

ご要望の際はお気軽に、お問い合わせください。

【社内機仕様】

■切断方法:ファイバーレーザーによるスキャニング

■処理幅:200mm

■Speed:15/min

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

半導体・電子部品メーカーにて、ダイシング加工に超硬メタルソーを導入した事例です。

同社では、加工数の増加に伴い「加工面の形状変化」「切幅のばらつき」「寿命の短さ」といった課題を抱えていました。

そこで、従来のダイシングブレードから高硬度な超硬メタルソーへ切り替えた結果、以下の改善が実現しました。

▼導入効果

・加工数が増えても加工面の形状変化が抑制

・切幅の安定による歩留まり向上

・工具寿命の大幅延長

<刃物のお悩み、KAMIYAで解決します!詳細は左のリンクから支援実績をご確認ください。>

製品特徴:高品質・高強度のダイヤモンドを原料にしており、強い研削力・分散性・耐磨耗性を持っている。個々の粒子はブロッキーで不純物は極めてすくない。ダイヤモンドワイヤー向けにコーティング・粒度分布等のカスタマイズが可能。

用途:ダイヤモンドワイヤー、単結晶シリコン・サファイア・石英等の加工、ラッピイングに最適。

『メリウスメタル』は、新開発のソフトボンドで、メタルの耐摩耗性を有する中で、切れ味や形状維持にも優れています。

パッケージ基板や、ガラス、セラミックなど汎用的に適用が可能です。

『ハイブリッドレジン』は、従来レジンからの長寿命化と低コスト化を両立した新レジンブレードです。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『メタル一体放電マルチホイール』は、切断効率の飛躍的向上をサポート

します。

剛性を有した基盤に複数の切断ホイールを構成する為、ホイール刃先の回転

振れを抑制。使用中の寸法変化が少なく、高精度、高品位の加工を実現します。

お客様のご要求にお答え致しますので、詳しくは、当社までお問い合わせ

ください。

【特長】

■切断効率の飛躍的向上をサポート

■剛性を有した基盤に複数の切断ホイールを構成する為、ホイール刃先の

回転振れを抑制

■使用中の寸法変化が少なく、高精度、高品位の加工を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

端面品質、端面強度を高めるための大きな武器となります。

テーブルθ回転と自動アライメント機能により、スムーズ、且つ高精度なX/Y ブレークを実現。

またブレーク機能とカメラ部は別のビームにて構成された堅牢な造りとなっています。

当社では、ダイシングソーで使用するフレームを

各種取り揃えております。

5インチから12インチまでの標準品を始め様々な

特殊形状のフレームを製造。

各種図面データを元にさまざまな形状のフレームを

製造いたしますので是非一度お問い合わせください。

【仕様】

■材質:SUS420-J2(他の材質でも製作)

■硬さ:HRC47以上(熱処理無しも対応)

■表面:無電解ニッケルメッキ(メッキ無しも対応)

■平面度:0.3mm以下

■面粗度:Ra0.3μm以下

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

株式会社サンテックは半導体用シリコンウエハを中心に切断(チップ化)と研削(薄く)の加工技術を提供します。また、この加工技術を青板ガラス、セラミック、半田シートといった加工が難しいとされるあらゆる素材に展開しています。バックグラインド(研削・研摩)加工技術、ダイシング加工技術、チップトレー技術、外観検査技術などを駆使しております。また、サンテックの試作技術サポート事業部では、クリーンルームと加工装置を提供しております。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

2.5インチ、32スロットのHDDトレー取り出し可能な仕様です。

『PCT2022』は、所定のカセットに収納された200mm・300mm用

ダイシングフレームを標準カセットに入れ替えるウェーハカセット

チェンジャーです。

使用するカセットは、6枚入カセット・13枚入カセット。

各カセットは作業者がステージに供給します。

ご用命の際は当社へお気軽にご相談ください。

【装置仕様(抜粋)】

■ダイシングフレーム

・サイズ200mm/300mm

・厚さ:1.22±0.08mm

■キャリア

・標準カセット(6枚入カセット・13枚入カセット)

・フレーム収納ピッチ(15mm)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社エス・シー・エムのスライシング・ダイシングマシーン『SCM-1シリーズ』のご紹介です。

【特徴】

■高剛性

■高精度

■超コンパクト

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

・連続炭素繊維の3Dプリント・プレス成形技術を用いて製造。

・引っ掛かりの無い、滑らかな外観。

・軽量で、特に円周方向の強度剛性に優れます。

・ステンレスのような、温度変化による膨張収縮を生じません。

お探しの製品は見つかりませんでした。

1 / 1

ダイシングにおける切断時間の短縮

ダイシングにおける切断時間の短縮とは?

半導体ウェハーを個々のチップに分離するダイシング工程において、1枚あたりの切断に要する時間を短縮すること。これにより、生産効率の向上、リードタイムの削減、コスト低減を目指します。

課題

切断速度の限界

従来の��切断方法では、材料の特性や切断ツールの摩耗により、物理的な切断速度に限界があり、生産性が頭打ちになっている。

切断品質の維持

切断速度を上げると、チップの欠けや損傷、微細なパーティクルの発生といった切断品質の低下リスクが高まる。

工具寿命の短縮

高速切断は、切断工具への負荷を増大させ、工具の摩耗を早め、交換頻度を増加させる��ため、トータルコストが増加する。

装置の稼働率低下

切断時間の延長は、装置全体の稼働時間を圧迫し、生産ライン全体のスループット低下に繋がる。

対策

高効率切断技術の導入

レーザーやプラズマなど、非接触または低負荷で高精度な切断が可能な先進技術を導入する。

切断条件の最適化

材料特性、切断ツール、装置能力を考慮し、切断速度、送り速度、切断深さなどのパラメータを最適化する。

高耐久性・高精度切断ツールの開発

摩耗に強く、高速切断でも安定した切断品質を維持できる新しい素材や構造の切断ツールを採用する。

自動化・インテリジェント化

切断プロセ��スの自動化や、AIを活用したリアルタイムな切断条件調整により、効率と品質を両立させる。

対策に役立つ製品例

高出力レーザー加工装置

材料への熱影響を最小限に抑えつつ、高速かつ高精度な切断を実現するレーザー技術を搭載した装置。

高硬度・高靭性ブレード

特殊なコーティングや素材を採用し、高速切断時の摩耗を抑制し、長寿命と安定した切断品質を提供する切断ブレード。

切断プロセス最適化ソフトウェア

材料データや過去の切断実績に基づき、最適な切断条件を自動計算・提案し、切断時間を短縮するソフトウェア。

超音波アシスト切断システム

切断時に超音波振動を付与することで、切削抵抗を低減し、切断速度向上と品質維持を両立させるシステム。

![半導体用ダイヤモンドパウダー [ダイシングブレード用・高品質]](https://image.mono.ipros.com/public/product/image/ab3/2000761566/IPROS74450428766620671845.png)