半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

シリコンインゴット切断における切断精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の安定供給のため、納期厳守が不可欠です。部品の調達から製品の納品まで、いかにスムーズに、そして遅延なく行うかが、ビジネスの成否を左右します。国際物流における煩雑な手続きや、複数の業者とのやり取りは、納期遅延のリスクを高める要因となります。当社の『国際物流のワンストップサービス』は、国際輸送から保管、配送までを一元化し、これらの課題を解決します。

【活用シーン】

・電子機器部品の輸出入

・完成品の海外への輸送

・在庫管理と配送の最適化

【導入の効果】

・納期遅延リスクの低減

・リードタイムの短縮

・コスト削減

【電子機器向け】国際物流ワンストップサービス

半導体製造業界では、基板の精密な位置決めが製品の品質を左右する重要な要素です。特に、微細加工においては、わずかなズレが製品不良につながる可能性があります。スタックピンは、基板をドリル加工する際に、エントリーボードとバックアップボードを正確に固定し、位置ズレを防ぎます。これにより、高精度な加工を実現し、歩留まりの向上に貢献します。

【活用シーン】

・基板のドリル加工

・エントリーボードとバックアップボードの位置決め

・微細加工が必要な半導体製造工程

【導入の効果】

・位置ズレによる不良品の削減

・加工精度の向上

・歩留まりの改善

【半導体製造向け】スタックピン(位置決めピン/小径ピン)

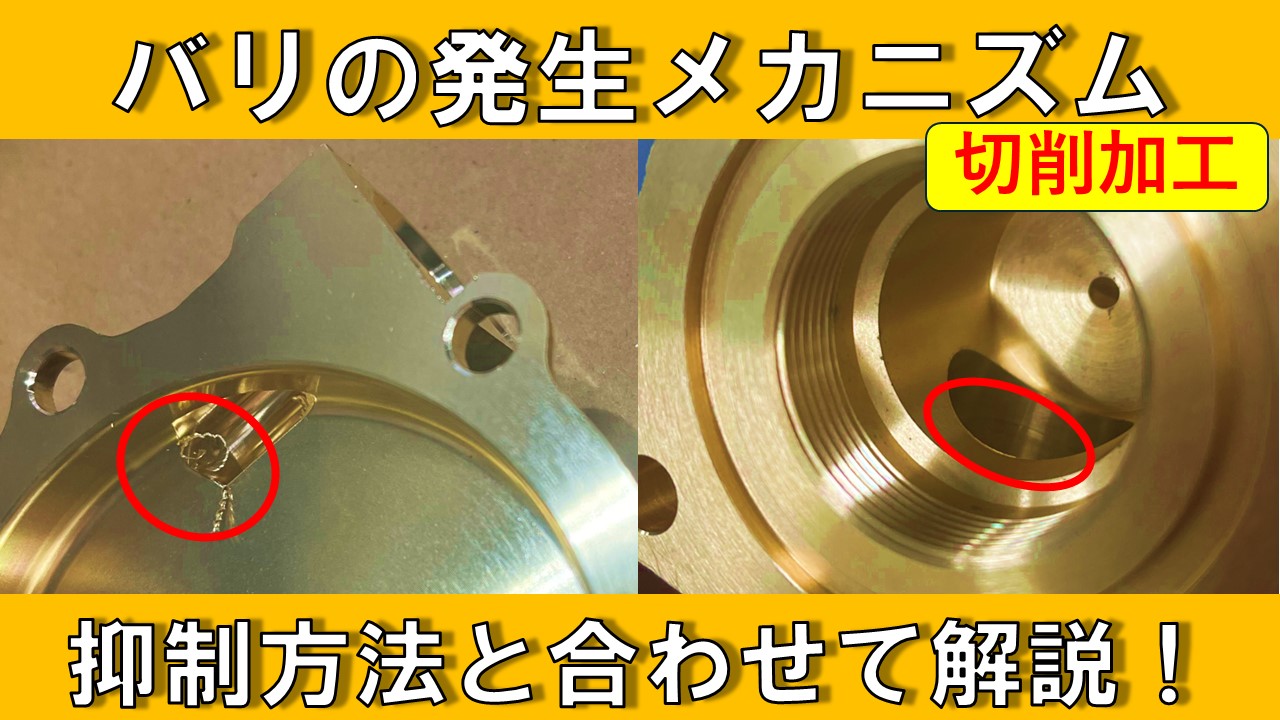

半導体製造業界では、高品質な製品を安定的に供給するために、歩留まりの向上が重要な課題です。切削加工におけるバリの発生は、製品の品質を損ない、歩留まりを低下させる一因となります。バリの発生を抑制し、歩留まりを改善するためには、バリの発生メカニズムを理解し、適切な対策を講じる必要があります。本動画では、バリの発生メカニズムと具体的な対策について解説します。

【活用シーン】

・半導体製造工程における切削加工後のバリ取り工程

・歩留まり改善を目指す技術者

・製造現場の品質向上担当者

【導入の効果】

・バリ取り工数の削減

・製品品質の向上

・歩留まりの改善

【半導体製造向け】バリの発生メカニズムと対策

半導体業界では、製造装置の精密な輸送が求められます。特に、高価な精密機器は、輸送中の振動や温度変化によって性能が劣化するリスクがあります。当社航空貨物輸送サービスは、半導体製造装置など、繊細な精密機器を安全に輸送します。

【活用シーン】

・半導体製造装置の輸送

・精密機器の輸出入

・温度・湿度管理が必要な貨物

【導入の効果】

・精密機器の破損リスクを低減

・納期厳守でビジネスをサポート

・高品質な輸送サービスによる顧客満足度向上

【半導体向け】航空貨物 輸送サービス

半導体業界では、製造装置の精密な輸送が不可欠です。装置の性能を維持するためには、輸送中の振動や温度変化から保護し、正確な納期管理が��求められます。当社は、半導体製造装置の輸送において、長年の経験とノウハウを活かし、安全かつ正確な輸送を実現します。お客様の要望を的確に把握し、最適な輸送ルートを提案することで、これらの課題を解決します。

【活用シーン】

・半導体製造装置の移設

・海外拠点への輸送

・三国間輸送

【導入の効果】

・装置の安全な輸送

・納期通りの納品

・輸送コストの最適化

【半導体向け】半導体製造装置 輸送サービス

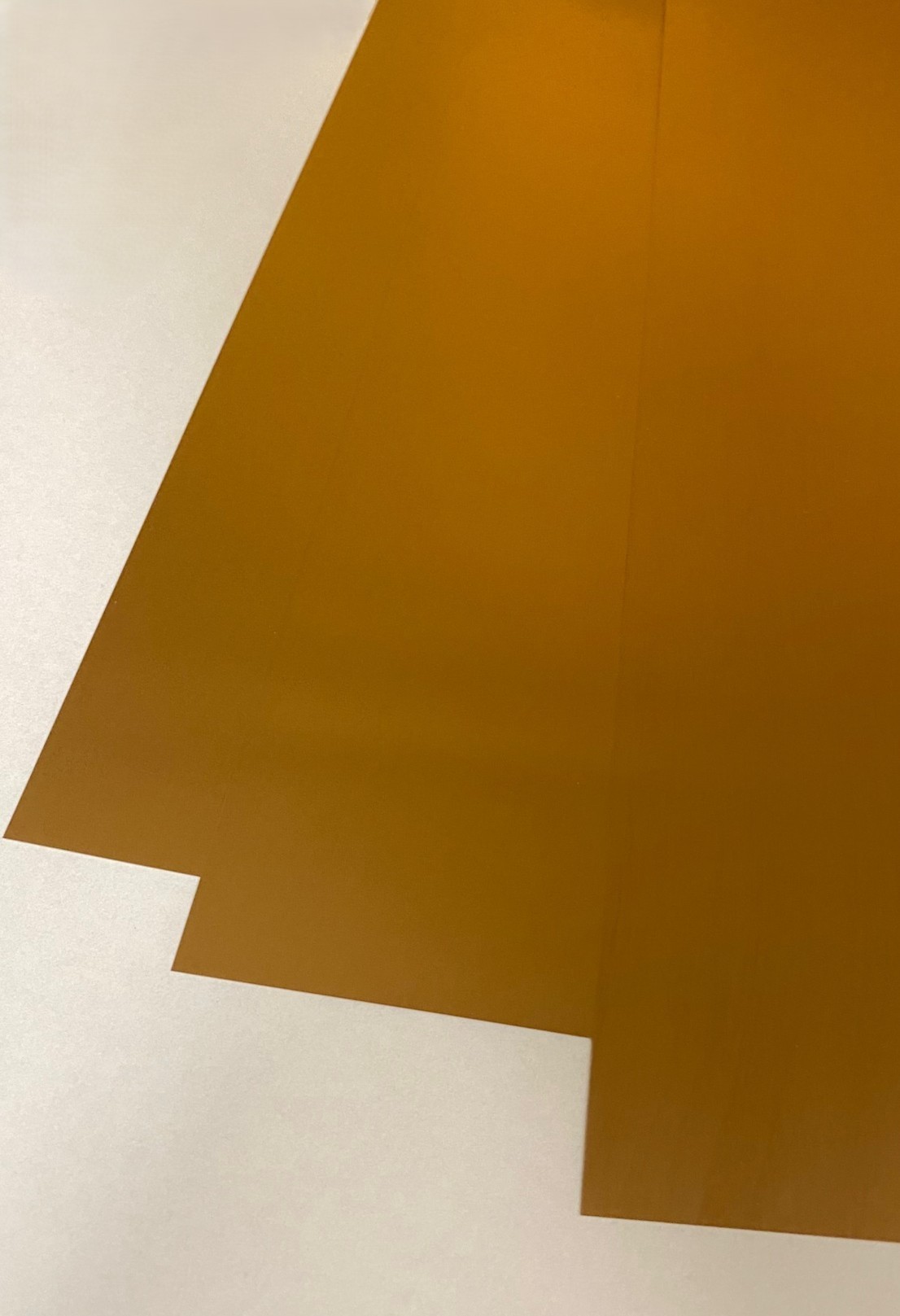

半導体製造業界では、精密な加工と高い耐久性が求められる治具が不可欠です。特に、高温環境や高負荷に耐え、寸法の安定性が求められます。治具の品質は、半導体製品の精度と歩留まりを左右するため、信頼性の高い材料選定が重要です。C1720ベリリウム銅は、高強度、耐疲労性、優れた成形性を兼ね備え、半導体製造における治具の課題解決に貢献します。

板厚も0.06mm~50mmまで幅広く在庫しております。

またベリリウム銅は熱処理によってより強くなる為、熱処理についてもご相談ください。

強度と導電性に優れておりますので、多方面で活躍している材料です。

【活用シーン】

* ウェーハ搬送用治具

* 検査用治具

* 組立用治具

【導入の効果】

* 高精度な加工が可能

* 高い耐久性で長寿命化

* 寸法の安定性による歩留まり向上

【半導体製造向け】C1720ベリリウム銅

半導体業界の微細加工においては、高い精度での測定が不可欠です。特に、ウェーハやチップの製造プロセスでは、寸法のわずかなずれが製品の品質に大きく影響します。ピンゲージセットは、穴径や溝幅などの測定において、迅速かつ正確な測定を可能にし、歩留まりの向上に貢献します。当社のピンゲージセットは、超硬合金やセラミックスなどの材質を使用しており、高い耐久性と精度を両立しています。

【活用シーン】

・ウェーハ製造工程での穴径測定

・チップ製造工程での溝幅測定

・微細加工部品の寸法検査

【導入の効果】

・測定時間の短縮

・測定精度の向上

・歩留まりの改善

【半導体向け】ピンゲージセット

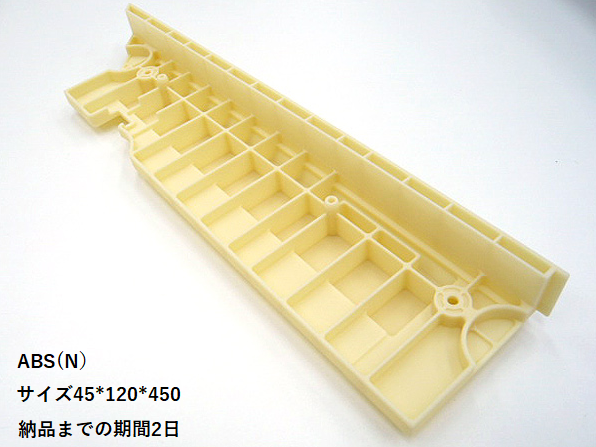

半導体業界では、製造工程における治具の精度と納期が、生産効率を大きく左右します。特に、微細加工が求められる半導体製造においては、治具の材質や加工精度が製品の品質を左右する重要な要素となります。急な部品の調達や、設計変更への迅速な対応が求められる場面も少なくありません。当社では、プラスチック切削加工による治具の短納期対応を実現し、お客様の生産効率向上に貢献します。

【活用シーン】

・半導体製造ラインにおける治具の製作

・試作段階での治具の迅速な提供

・緊急時の部品供給

【導入の効果】

・短納期対応による生産リードタイムの短縮

・高精度な加工による製品品質の向上

・多様な材質への対応による最適な治具の提供

【半導体向け】プラスチック切削加工

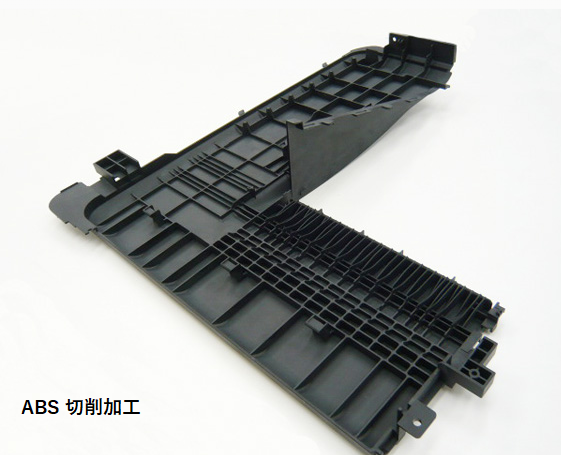

半導体製造業界では、高精度な位置決めや固定が可能な治具が求められます。特に、微細な部品を扱う工程においては、治具の精度が製品の品質を左右します。樹脂切削加工は、複雑な形状や精密な寸法を実現しやすく、半導体製造における様々な治具のニーズに応えることができます。当社の樹脂切削加工は、お客様の求める精度と品質を実現します。

【活用シーン】

・ウェーハ搬送用治具

・検査用治具

・組立用治具

・その他、半導体製造工程で使用される各種治具

【導入の効果】

・高精度な加工による歩留まり向上

・材料選定の相談による最適な治具の実現

・短納期対応による生産効率の向上

【半導体製造向け】樹脂切削加工による治具

●テラテック工法とは…

硬質発泡ウレタン「テラテック樹脂」をコンクリート土間床下に注入し、

その膨張力で床下の空洞を埋め、沈下した床を水平にする特許工法です。

床を壊さないため、棚や機械の移動もなく業務を止めません!

▼解決してきた様々なお悩み

【傾き】

・工場の床の凹凸に困っている。コンクリート床を平らにしたい。

・倉庫の床が緩やかに傾斜し、自動ラックがズレて動作不良がある。

・機械を設置した場所が沈み、機械の傾きが発生している。

【沈下】

・コンクリート土間床が真ん中に向かって下がっている。

・学校の体育館の土間床が地中梁を除き沈下している。

・倉庫の床面に窪みがあり、商品の保管や作業員の安全面が不安。

【段差】

・床の段差や傾きに困っている。増し打ちで補修してきたが、根本解決したい。

・冷蔵倉庫の入り口に段差ができていてフォークリフトが通行しにくい。

【空洞・空隙】

・機械の振動が酷くなっている。空洞がないか調べてほしい。

・トラックが走行する床には亀裂が入っている。床下に空洞があるか不安。

・水害により、土間下の土砂が流されて空洞になっている。

床の傾き・沈下・段差・空洞対策にウレタン注入『テラテック工法』

『MAT-200VGFHQ』は、石英管式炉体移動型の炉構造であるVGF製造炉です。

ヒ素圧1atm中で育成するので、容易に欠陥(EPD)の少ない結晶を得ることが

可能。常用温度は1200℃、最高温度は1300℃です。

また、育成後のGaAsインゴットとPBN坩堝は、液体に浸漬することで分離します。

さらにPBNるつぼと石英アンプルは、再使用が可能です。

【特長】

■育成後のGaAsイン��ゴットとPBN坩堝は、液体に浸漬することで分離

■PBNるつぼと石英アンプルは、再使用が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

6インチ用縦型VGF製造炉『MAT-200VGFHQ』

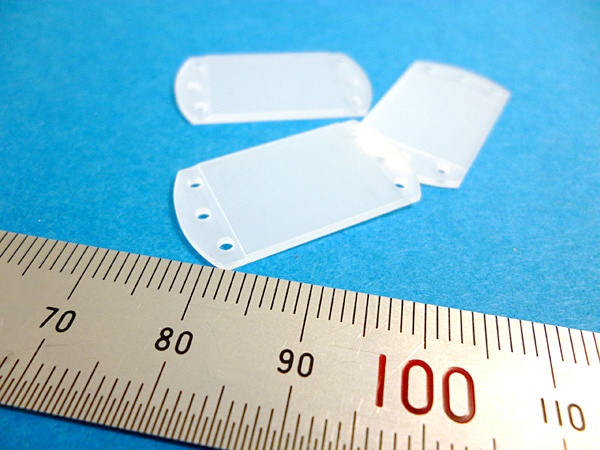

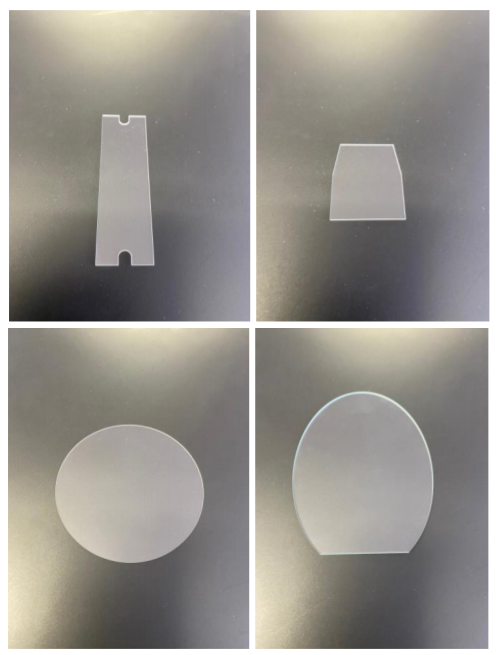

『SKB-13』は、水酸化アルミニウムと不飽和ポリエステル樹脂を

主成分にしたプレートです。

加工性に優れており加工時に発生する加工熱を抑える材料構成。

ワイヤー等の刃物の断線および目詰まりを抑える効果があり、

ワイヤーソー・内周刃・外周刃等に好適。

また、一般的な樹脂製板の欠点でありました加熱後の反りも

樹脂配合を見直し加熱冷却しても反りにくい板になっています。

【特長】

■加工性に優れる

■吸水性が低い

■加熱冷却しても反りにくい

■加熱接着剤にも対応

■刃物の断線・目詰まりを抑える

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ビームプレート『SKB-13』

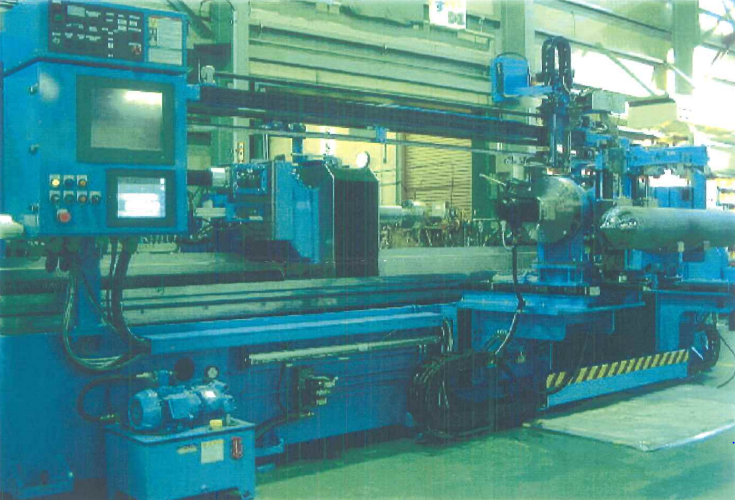

『SMG-XN-812-40280』は、アズクロンインゴットを円筒研削する

半導体自動円研機です。

全自動機械で、長尺アズクロンインゴットを粗・精のコンビ砥石により

円筒研削を行い、X線結晶方位を探索し、OF面やVノッチ加工をします。

真円・円筒等の計測機能と砥石摩耗補正ソフト及び負荷制御機能も

あります。ご要望の際はお気軽にお問い合わせください。

【仕様】

■インゴットサイズ:8",12"×2,800l/500kg

■Vノッチ深さ:Max 1.64mm

■ユーティリティー:10kVA/220V/50A/60Hz

■寸法 a b h:6,750/4,020/2,700mm

■機械重量:13,000kg

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

半導体自動円研機『SMG-XN-812-40280』

『電子部品製造装置用治具』の課題解決事例をご紹介します。

当製品は電子部品を加工する際に使用する治具で、装置メーカーの純正品の

治具に不具合があり、製品が不良となってしまうという課題がありました。

そこで、ヒアリングを行い、形状から表面状態まで提案をし設計変更を

行った結果、装置内の不具合が解消され、問題なく製品加工が出来ました。

装置内で不�具合が起きているが問題点が解消されない場合は

後島精工にご相談ください。

【事例概要】

■製品:電子部品製造装置用治具

■課題:装置メーカーの純正品の治具に不具合があり、

製品が不良となってしまう

■導入効果:装置内の不具合が解消され、問題なく製品加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例】電子部品製造装置用治具

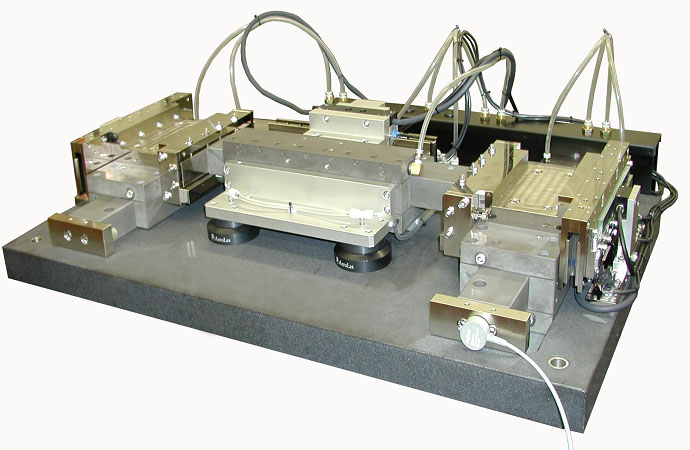

リニアモーター駆動でエアベアリング採用加工点が低く、

角度変化を最小限に抑制。

マグネットムーブ採用により、移動負荷を極限まで低減。

対磨耗性、温度変化に対応するため、セラミック素材も選択可能。

ウェハーの加工や超短パルスレーザー搭載に

最適な超精密位置決めステージ。

※詳しくはお問い合わせ、もしくは�カタログをダウンロードしてください。

エアースライダー超精密ステージ

当社で取り扱う、スイス製の精密及び特殊ピンセットは、精選された材質で

入念に仕上げられた、ハンドメイドによる製品です。

非磁性体、耐腐食性、剛性材質など、様々な用途に応じた形状をラインアップ。

「ダイヤモンドスクライバー」は、ウエハのマーキング及びスクライブに

適しており、替え芯タイプやペンタイプなど��多種製品を取り揃えております。

【特長】

■スイス製

■精選された材質で入念に仕上げられた、ハンドメイド

■材質が豊富

■ウエハのマーキング及びスクライブに好適

■替え芯タイプやペンタイプなど多種製品をラインアップ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

精密ピンセット/ダイヤモンドスクライバー

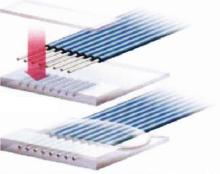

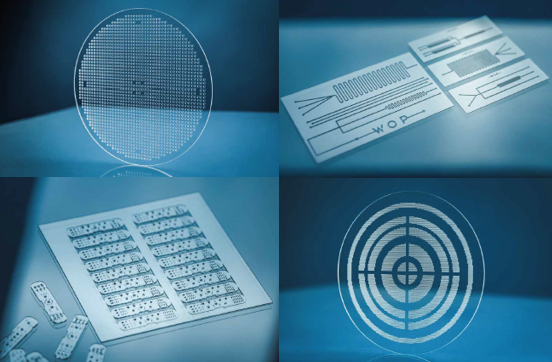

株式会社ラジカル 精密加工事業部では、光通信ネットワークの主要技術�である光多重伝送システムのキーコンポーネント「V溝アレイ」を台湾で製造しています。V溝アレイは光ファーバーを整列させる基板です。加工はサブミクロンの精度が必要です。ガラス、セラミックの超精密加工も少量からお受けいたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

株式会社ラジカル 精密加工事業部

パワー半導体GaNでは、ナノメートル(1mmの100万分の1)単位のごく微小な粗さも

性能を左右するため、従来では円柱を作った後の結晶加工は必須でした。

適切な実験条件を見つけるためには、まずは傾向を見るだけでも、1因子ごとに

最低でも2通りの条件で実験をする必要があるため、5因子の場合だと、最低でも

32回の実験が必要です。

その傾向をもとに何十通りもの実験条件を試して、適切な結果を導き出す因子の

組み合わせを探します。そのため、従来の実験を中心とした最適化手法だと、

かなりの実験回数が必要でした。

それに対して、アイクリスタル社の、結果から学習・探索し、条件を提示する

アプローチでは、実験回数を19回に抑えることができました。

しかもそれは後工程を省略できるほどの加工精度と、目標以上。追加の設備投資が

不要になったことのメリットの大きさは言うまでもありません。

ここでも適切とされた条件は、技術者が試したことのなかった組み合わせであり、

AIと人間の協働の価値を表している事例と言えます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【プロセスインフォマティクス導入事例】GaNの結晶加工最適化

浮遊帯域半導体精製装置はArガス雰囲気中でシリコンロッドを高周波で加熱し、偏析法により浮遊帯域精製、又は単結晶化、又は無転位単結晶化を行う装置です。詳しくはカタログをダウンロードしてください。

浮遊帯域半導体精製装置

当社が取り扱う『ノッチホイール』をご紹介します。

当製品は、均一微細な砥粒層構造により、加工ダメージの最小化、

耐摩耗性と砥粒保持力の高いボンドを採用しています。

高い形状維持性で長寿命化を達成。高精度な溝形加工、仕上げ加工技術

により、各種ウェハ形状に対応します。

【特長】

■均一微細な砥粒層構造により、加工ダメージの最小化、耐摩耗性を実現

■砥粒保持力の高いボンドを採用

■高い形状維持性で長寿命化を達成

■高精度な溝形加工、仕上げ加工技術により、各種ウェハ形状に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ノッチホイール

株式会社桐生明治では、半導体装置などに使用される構成部品を

加工しています。

材質はアルミ、SUS420F、SUS304、SUS316など。

難削材をより精度よく、バリも顕微鏡で確認するレベルの加工です。

また、打痕・バリ不可の為、ケースに入れて出荷します。

【特長】

■構成部品を加工

■材質はアルミ、SUS420F、SUS304、SUS316

■バリも顕微鏡で確認するレベルの加工

■打痕・バリ不可の為、ケースに入れて出荷

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体装置関連部品

『AMC-8000』は、シリコン・GaAs等の各種半導体板、液晶基板・マ

スク等のガラス材の断面観察試料片を無研磨・短時間で作製する破

断装置です。

ローラーカッターを用いたケガキ加工+専用工具による破断システムを

採用し、無研磨・完全ドライカットを実現しています。

エアー吸収は不要で、ユーティリティは100V電源のみとなります。

【特長】

■簡易操作

■破断システム採用

■高精度な断面試料作製

■エアー吸引不要

■ユーティリティ100V対�応

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

破断装置『AMC-8000』

株式会社ミツル光学研究所では、お客様のニーズに合わせた『LCDガラス基板加工』を

行っております。

各ガラスメーカーより仕入れた材料を、ニーズに合わせ切断、面取り、研磨等を施し、

お客様から指定された梱包形態に合わせ、全国各地のご指定場所へ輸送いたします。

面取り加工についてはガラス強度を上げるためRコーナーカット、R面取りの形状にも

対応しております。

【特長】

■切断のみであれば1500×1500サイズまで対応可能

■カラーフィルターの切断、成膜済み基板の切断にも対応

■大型NC機によるガラスの再面取りやリサイズにも対応

■最終出荷時に出荷ロット数に合わせた抜取検査を実施

■光学顕微鏡、SEM-EDX等の測定機器あり

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『LCDガラス基板加工』

シリコンの加工事例を紹介します。

半導体製造において、ウェーハと同材質であるシリコンは、コンタミネーション、パーティクルを避ける用途で、製品を加工しています。

柱状晶(多結晶)の素材は、大型サイズもあります。

また、柱状晶の方が単一の結晶でないため、カケ、チッピング、ワレの加工性は良好です。

【加工事例】

■製品名:ドーム型電極

■使用素材:シリコン

■加工方法:球状加工

■サイズ:φ60

■イメージサンプル品はマシニングセンタで凸凹加工

詳しくはカタログをご覧頂くか、お気軽にお問い合わせください。

加工事例『シリコン』

当社では、ガラス基板に高品質かつ高速に穴あけ加工ができる

加工サービスを承っております。

超短パルスレーザによるガラス改質と、化学エッチングプロセスの

ハイブリッド加工により、高品質と高速加工を両立。

チッピングなしで異形切断加工もでき、テーパーレスで自由形状の

穴あけ加工が可能です。

【特長】

■超短パルスレーザと独自技術のエッチング技術により、

テーパーレスで自由形状の穴あけ加工が可能

■チッピングなしで異形切断加工も出来る

■高品質と高速加工を両立

※英語版カタログをダウンロードいただけます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ガラス穴あけ装置・ガラス切断装置・ガラス穴あけ受託加工

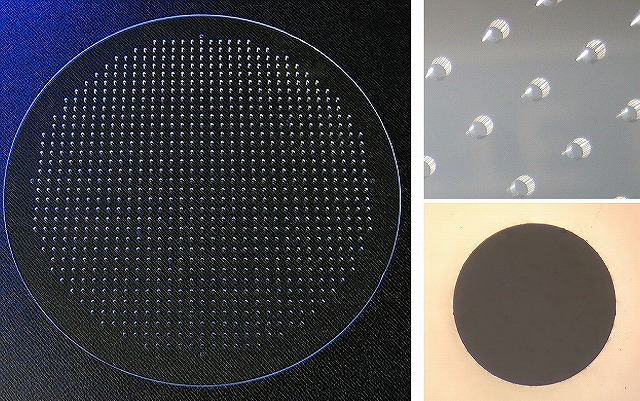

当社では、半導体用や特殊なシリコンウェーハの製造・販売を行っています。

座ぐり加工、穴あけ加工、ダイシング、特異方位、サイズダウンなど、

お客様のニーズに対応する様々な加工が可能です。

また、異径・角型・各種膜付ウェーハや、シリコン以外の

各種脆性材料の加工も承ります。

【特長】

■厚さ・面方位など特殊なものでも対応可能

■小ロット・多品種でも幅広く対応可能

■高品位単結晶インゴットからの製造

■在庫品多数用意しているため、スピード納期が可能

※詳細については、お気軽にお問い合わせください。

シリコンウェーハ

『TOEI DIAMOND 製品カタログ』は、主に工業用及び宝石用ダイヤモンドの

製造加工販売を行っているトーメイダイヤ株式会社の製品カタログです。

メッシュサイズや、ミクロンサイズのダイヤモンドパウダー製品を多数

ラインアップ。

当社独自の分級技術により、トーメイグループでは電子部品加工用ダイヤ

モンドパウダー「MDシリーズ」も掲載しています。

【掲載内容】

■メッシュサイズ

■ミクロンサイズ

■ナノサイズ(MDシリーズ)

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『TOEI DIAMOND 製品カタログ』

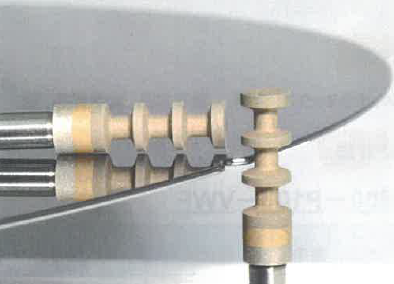

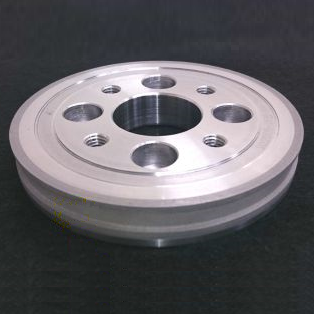

『面取り(外周)ホイール』は、シリコンウェハーの面取り加工用の砥石です。

結合剤にメタルボンドを採用し、高精度、高能率加工を実現。

V形状やR形状、単溝や連続溝等各種仕様に対応します。

当社では、粒度#800、ホイール周速2500m/min、面粗さ(Ra)0.3μmなどの

加工事例がございます。

ご用命の際はお気軽にお問い合わせください。

【特長】

■シリコンウェハーの面取り加工用

■結合剤にメタルボンドを採用

■高精度、高能率加工を実現

■各種形状、単溝や連続溝、粗・仕上げ一体型等各種仕様に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

砥石『面取り(外周)ホイール』

当社では、半導体製造装置用部品の機械加工を行っています。

表面処理や精密洗浄を手掛ける協力企業とのネットワークを構築しており、

材料購入から表面処理、精密洗浄まで請け負う体制を整えております。

ご要望の際はお気軽に、お問い合わせください。

【特長】

■昨今需要のある半導体事業

■国内外に実績がある

■大手との取引実績

■更なる営業展開を計画

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

半導体製造装置用部品 機械加工サービス

白色アルミナ質研削材を原料として当社の高度なる微粉技術により

粉砕整粒した最高級微粉粒子で、安定した粒子形状によりシャープな

粒度分布が可能。

使用例として、精密仕上砥石や、塗料、樹脂、フィラー材、

金属・ガラス・水晶・半導体結晶のラッピングがございます。

【特長】

■削る力はGCには劣るが、傷付けにくく扱いやすい

■薬品、熱に強い

■白色なので混ぜ込んで使える

■硬い素材の為、��削る力も高い

■ISO取得もしている国内粉砕なので安心の高品質

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体結晶等のラッピング材料にピッタリな微粒子研磨材(WA)

サファイアの加工事例を紹介します。

サファイアは光を透過しますが、大変硬くキズがつきにくく、

また強度もあります。

ガラス素材がキズや強度不足により製品に使用できな�いケースにおいて、サファイアを加工しています。

【加工事例】

■製品名:サファイア加工品

■使用素材:サファイア

■加工方法:サファイア薄板加工

■サイズ:10×20×t0.5

■用途:半導体製造装置 耐プラズマ用

詳しくはカタログをご覧頂くか、お気軽にお問い合わせください。

高強度・耐摩耗性が高い『サファイア』の加工事例

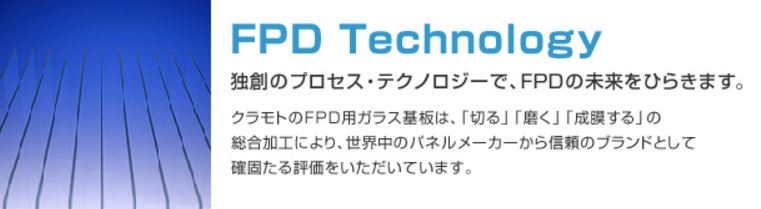

当資料では、倉元製作所のコア技術「切る」「磨く」「成膜」についてご紹介しています。

液晶ディスプレイ用ガラス基板は液晶パネルの基本部材であり、

その良否はパネル性能、後工程の歩留りに大きな影響を与えます。

当社加工品は、信頼のブランドとして各パネルメーカーより高い評価をいただいています。

【掲載内容】

■切る

■磨く

■成膜

■成膜の生産設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ガラス基板加工 技術資料無料進呈中!

奥田貿易株式会社の取り扱う『ファインガラス市場製品』についてご紹介します。

当社では、四角・丸・ウエハーサイズ・異形サイズ・穴あけなどの加工を

得意としております。

客先の外観規格に合わせた検査をする為、純水超音波洗浄にて洗浄し、

暗室にて検査。品質の厳しい製品につきましてはキズ防止保護フィルムを貼り

切断・面取加工時の取り扱いキズを防ぎ、品質に合わせて超音波洗浄処理・

ブラシ洗浄処理いたします。

【特長】

■液晶基板用・カバーガラス用等の板ガラスをお客様に仕様に合わせ加工

■四角・丸・ウエハーサイズ・異形サイズ・穴あけなどの加工が得意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ファインガラス市場 製品紹介

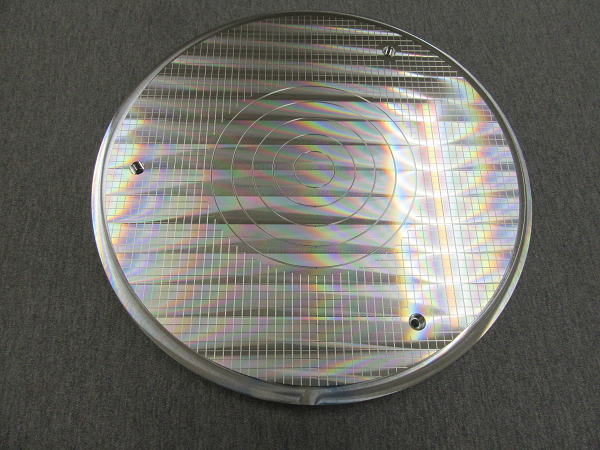

株式会社SCREEN SPE クォーツの保有するいわき工場のスライス事業では、

主に液晶用大型マスクブランクス材料の切断加工を行っています。

その他、高歩留まり・高面精度が要求される結晶材料の切断まで、あらゆる

機能材料のスライス加工に対応します。

独自の切断方式でソーマークの発生を抑え、高い平面度で次工程の負荷

低減をお約束します。

【事業内容】

■液晶用大型マスクブランクス材料の切断加工

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

株式会社SCREEN SPE クォーツいわき工場スライス事業紹介

ウエカツ工業の「電子事業部」についてご紹介します。

HDDに組み込まれる媒体主要構成部品の一つである

アルミニウム製HD用基板(アルミ・グラインド・サブストレート)の

開発、製造そして販売を行っています。

当社の基板は、独自の旋盤加工技術と精密研磨加工技術によって作られ、

市場の要求特性を先取りした開発とそれに生産性も加味した製造技術、

更に源流からの品質管理の充実を基盤にしたものづくりによって、

表面の特性・品質両面から、進化する記憶密度の向上を支えています。

【特長】

■徹底した品質管理

■独自の切削技術と研磨技術を駆使

■長年培ってきた高い加工精度と高度な品質管理を両立

■高品質な基板(サブストレート)を提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ウエカツ工業の電子事業部

半導体製造装置に使用されるウエハー受けの加工事例をご紹介します。

この製品のウエハー受け部は非常に高い精度が求められる(±0.05)ので、

標準のグレードではなく、低歪みグレードを採用。

また、この部品にはヘリサートが採用されていますが、このPOMを含め、

テフロンなどの柔らかい樹脂はネジを締めると山がつぶれてしまうので、

これを回避する目的で使用されています。

当社では、様々な樹脂の精密切削加工を行っており、その中でも、

精度と温度がそれほど要求されない機構部品に関しては、切削性のよい

POMをご提案させて頂いています。

【事例概要】

■名称:低歪みPOM製ウエハー受け

■材質:POM(低歪みグレード)

■寸法:65×35×35mm

■精度:受け部間の距離 ±0.05

■特長:切削加工の上、ヘリサートを挿入

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【精密切削加工事例】低歪みPOM製ウエハー受け

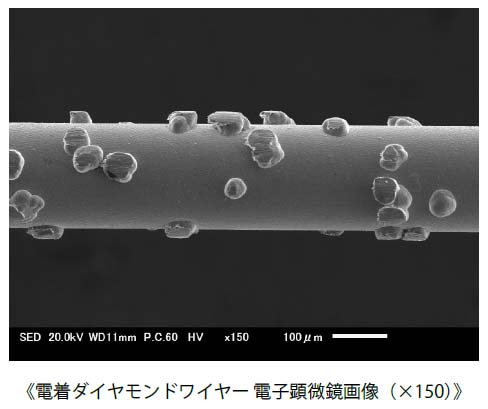

当社のソーワイヤー事業では、太陽電池等の電子材料のスライス加工に

使用されている電着ダイヤモンドワイヤーの製造販売を行っています。

太陽電池がグリットパリティを達成するには、固定砥粒方式

(電着ダイヤモンドワイヤー使用)でのスライスが必要不可欠であり、

「高性能」かつ「低価格」な電着ダイヤモンドワイヤーが求められています。

私達は、その高性能・低価格の電着ダイヤモンドワイヤーの技術を

提供することで、太陽電池の普及に貢献しています。

【特長】

■高速加工かつ凝集ダイヤモンド除去工程不要

■高品質で安価なダイヤモンドワイヤー提供が可能

■ダイヤモンドを凝集無く均一にピアノ線に電着固定できる

分散技術を持っている

■お客様に応じたダイヤモンドワイヤーの製作が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電着ダイヤモンドワイヤー

株式会社三幸精機工業は、マシニングセンタによる高精度加工を強みとし、

半導体・医療装置部品などの精密部品を製作しています。

【対応素材・仕上げ】

・アルミ・無酸素銅・SUS・チタンなど幅広く対応

・平面度5μ以内の仕上げ

【事例概要】

■52S:12t×Φ320

■切削加工仕上げ時の精度

■平面度・平行度 5μ以下

< ワンストップの高精度加工なら三幸精機工業 >

弊社では、部品調達から仕上げまで一括対応。調達工数削減と安定した品質を実現します。

下記のカタログダウンロードボタンから会社案内もご確認ください。

半導体製造部品の高精度切削加工事例

硬脆性材料加工用ダイヤモンドホイール『USM』は、液晶用ガラス、石英、

サファイアなどの高速・高精度加工に適した有気孔メタルボンドです。

砥粒保持力が高く、砥面には良好なボンドテールを生成。

ボンドテールは、研削屑排出の促進やクーラント供給能力の向上、

砥粒の切込み量を増加させるなどの点に効果があり、研削性を高める

ことにつながります。

【特長】

■高速・高精度加工に好適

■1ミクロン級の超微細気孔を持つボンドマトリクスによる高い研削性能

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

硬脆性材料加工用ダイヤモンドホイール『USM』※高精度加工に好適

研究用窓材、X線干渉計、光学系などに使用する結晶加工、厚み35μm~5mm、ウェハー、長方形板など、

国内外研究機関、大学研究室に取引実績がございます。

ダイシング、溝加工、石英板、ウェハーなどお気軽にご相談ください。

テスト用ダミーウェハー

当社では、ガラスへの穴あけ加工は独自の技術を基に、

ストレート形状の穴、穴径φ0.15mm以上での製造が可能です。

また、カバーガラスにおいては、独自の技�術にて端面にR化を施し

ガラスクズ等発生しないカバーガラス・CCD用カバーガラスを提供いたします。

ガラス加工としましては、ガラス曲げ加工・成形なども行っております。

ご要望の際はお気軽に、お問い合わせください。

【特長】

■ガラス素材の膨張係数はシリコンにマッチング

■シリコンウェハと陽極接合が可能

■ストレート孔の為ピッチ間がサンドブラストに比べ小さく出来る

■上記内容により電極が接合できれば、パッケージでの小型化が出来る

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

ガラス加工(穴あけ)サービス

お探しの製品は見つかりませんでした。

1 / 1

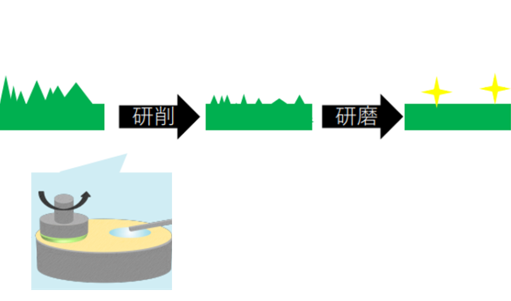

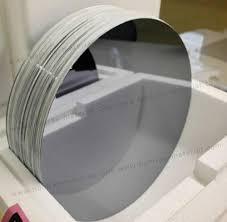

シリコンインゴット切断における切断精度の向上

シリコンインゴット切断における切断精度の向上とは?

半導体製造の基盤となるシリコンウェハの原料であるシリコンインゴットを、高精度に切断する技術のことです。これにより、ウェハの均一性や歩留まりが向上し、高性能な半導体チップの製造に不可欠な要素となります。

課題

微細な切断誤差の蓄積

インゴットの切断時に発生する微細な誤差が積み重なり、ウェハ全体の均一性を損ない、後工程での歩留まり低下を招く。

切断時の熱影響と変形

切断時に発生する熱や機械的な力がインゴットに影響を与え、微細なクラックや変形を引き起こし、ウェハ品質を低下させる。

切断工具の摩耗と精度低下

切断工具の摩耗が進行すると、切断面の粗さが増し、切断精度が低下するため、定期的な交換やメンテナンスが必要となる。

インゴット材質のばらつきへの対応

インゴットの材質や結晶構造にはばらつきがあり、均一な切断精度を維持することが難しく、切断条件の最適化が課題となる。

対策

高精度切断装置の導入

高剛性フレームや精密な位置決め機構を備えた切断装置を導入し、切断時の振動やブレを抑制することで、切断精度を向上させる。

冷却・潤滑システムの最適化

切断時の熱影響を最小限に抑えるため、最適な冷却液や潤滑剤の使用、および供給方法を検討し、インゴットの変形を防ぐ。

先進的な切断工具の開発・採用

ダイヤモンド砥粒の均一性や結合材の特性を最適化した切断工具を採用し、長寿命化と高精度な切断面を実現する。

インプロセス計測とフィードバック制御

切断中に切断幅や位置をリアルタイムで計測し、そのデータを基に切断条件を自動調整するフィードバック制御システムを導入する。

対策に役立つ製品例

超精密ワイヤーソー

極細のワイヤーにダイヤモンド砥粒を均一にコーティングし、精密な制御によりインゴットを低ダメージかつ高精度に切断する。

自動温度・圧力制御システム

切断プロセス中の温度と圧力をリアルタイムで監視・調整し、インゴットへの熱的・機械的ストレスを最小限に抑える。

高耐久性ダイヤモンドブレード

特殊な製造プロセスにより、均一な砥粒分布と高い結合強度を持つブレードで、摩耗を抑えつつシャープな切断面を提供する。

AI駆動型切断条件最適化ソフトウェア

過去の切断データやインゴットの特性を学習し、最適な切断速度、送り量、冷却条件などを自動で算出・提案する。