半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

接触抵抗の低減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

電極形成における接触抵抗の低減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要になっています。特に、高い導電性と耐熱性が求められ、デバイスの信頼性や寿命を左右します。電極材料の不純物混入や均一性の欠如は、デバイスの性能低下や故障の原因となります。台湾産 三酸化タングステン(YTO)は、高純度かつ高分散性に優れ、半導体デバイスの電極材料として、安定した性能を提供します。

【活用シーン】

・半導体製造における電極材料

・スパッタリングターゲット

・CVD(化学気相成長)材料

【導入の効果】

・高純度化によるデバイス性能向上

・均一な成膜による歩留まり向上

・安定した品質による信頼性向上

電子部品業界において、電極材料の品質は製品の性能と信頼性を左右する重要な要素です。電極の性能が低いと、製品の動作不良や寿命の低下につながる可能性があります。当社ニッケル(Ni)ターゲットは、高純度かつ緻密なニッケル材料を提供し、高品質な電極形成をサポートします。

【活用シーン】

・電子部品の電極

【導入の効果】

・高品質な薄膜形成による製品性能向上

・高い信頼性の確保

半導体製造業界では、製品の信頼性を確保するために、接合部の品質が非常に重要です。特に、高温環境や高周波条件下で使用される部品においては、接合部の強度と耐久性が製品の性能を左右します。ろう付けは、これらの要求に応えるための有効な接合技術の一つです。当社の動画資料では、ろう付けの基礎から、半導体製造における適用事例、加工先選定のポイントまでを分かりやすく解説します。

【活用シーン】

* 半導体製造における配管部品の接合

* 高温環境下で使用される部品の接合

* 高周波条件下で使用される部品の接合

【導入の効果】

* 接合部の信頼性向上

* 製品の長寿命化

* 歩留まりの向上

電動自転車業界では、バッテリーの高性能化が求められており、電極接合の品質が重要です。特に、長寿命化と高出力化のためには、接合部の信頼性が不可欠です。接合不良は、バッテリー性能の低下や故障につながる可能性があります。当社の超音波金属接合機は、電池積層箔とTABバスバー電極の安定接合を実現し、二次電池電力抽出の効率アップに貢献します。

【活用シーン】

・電動自転車用バッテリー製造

・高出力・長寿命バッテリーの製造

・量産体制における高品質接合

【導入の効果】

・バッテリー性能の向上

・製造工程の効率化

・製品の信頼性向上

電子機器業界では、製品の小型化・高密度化に伴い、放熱性能の向上が重要な課題となっています。特に、熱は電子部品の性能劣化や故障の原因となるため、効果的な放熱対策が求められます。DLC-UM・Wは、高硬度と低摩擦係数により、金型や切削工具の摩耗を抑制し、長寿命化に貢献します。これにより、電子機器製造における品質向上とコスト削減を両立します。

【活用シーン】

・電子部品製造における精密金型

・リードフレーム製造における金型

・アルミ・銅加工における切削工具

【導入の効果】

・金型の長寿命化

・メンテナンス頻度の削減

・製品の品質向上

半導体業界では、配線の微細化が進み、材料の選択が製品の性能と信頼性を大きく左右します。特に、配線の導電性や耐熱性は、製品の寿命や動作速度に直結するため、非常に重要です。従来の材料では、性能の限界や製造コストの問題があり、新たな材料が求められています。台湾産 酸化タングステン(ブルー)(BTO)は、高純度で導電性に優れ、半導体配線の性能向上に貢献します。

【活用シーン】

・半導体チップの配線材料

・集積回路の電極材料

・高密度配線基板

【導入の効果】

・配線の導電性向上

・製品の信頼性向上

・製造プロセスの効率化

・長期的なコスト削減

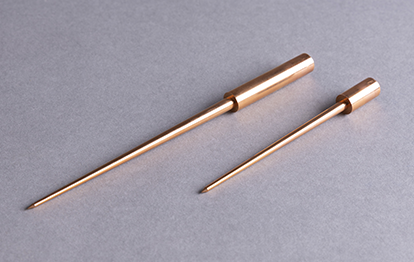

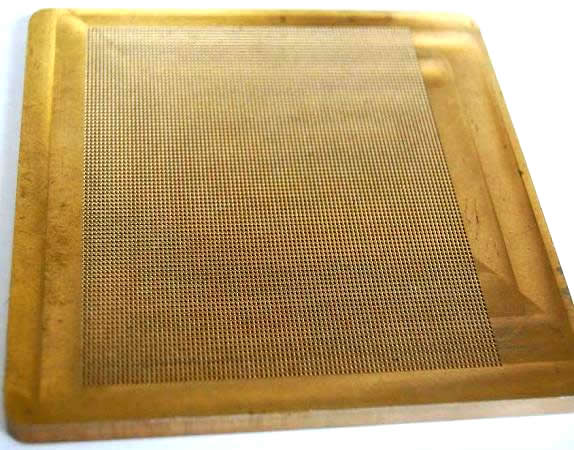

電子部品業界において、コネクタの製造は、製品の品質と性能を左右する重要な工程です。コネクタの精密な形状と高い精度は、電子機器の信頼性を確保するために不可欠です。特に、小型化が進む電子機器においては、コネクタの微細加工技術が求められます。放電加工は、複雑な形状や微細な加工を可能にするため、コネクタ製造において重要な役割を果たします。当社の放電加工用電極は、お客様のニーズに合わせてオーダーメイドで製作し、コネクタ製造における課題解決に貢献します。

【活用シーン】

・コネクタの金型製作

・微細形状の加工

・高精度が求められるコネクタ部品の製造

【導入の効果】

・コネクタの品質向上

・製造工程の効率化

・製品の信頼性向上

電子機器業界において、コネクタは製品の信頼性を左右する重要な部品です。特に、電気信号の確実な伝達と、長期的な耐久性が求められます。コネクタの材料には、高い強度、ばね性、耐食性、耐疲労性、耐摩耗性が不可欠であり、これらの特性を満たす材料としてリン青銅が選ばれています。当社の快削リン青銅棒・一般リン青銅棒は、これらの要求に応える製品です。

【活用シーン】

・電子機器のコネクタ製造

・電子部品の接続部分

・精密機器の部品

【導入の効果】

・コネクタの耐久性向上

・製品の信頼性向上

・長期的なコスト削減

電子部品業界において、接合工程は製品の信頼性を左右する重要な要素です。特に、高温環境や振動にさらされる電子部品では、接合部の品質が製品寿命を大きく左右します。接合不良は、製品の性能低下や早期故障につながる可能性があります。当社タングステン(W)ターゲットは、高品質な接合を実現し、電子部品の信頼性向上に貢献します。

【活用シーン】

・半導体デバイスの接合

・電子回路基板の接合

・電子部品の電極形成

【導入の効果】

・高純度タングステンによる高品質な接合

・均一な成膜による接合部の信頼性向上

・W合金ターゲットによる多様な接合ニーズへの対応

電子機器業界では、製品の信頼性と性能を両立するために、導電性の高い材料が求められます。特に、信号伝達や電力供給を担う部品においては、電気抵抗の低減が重要です。電気抵抗が高いと、電力損失や発熱を引き起こし、製品の性能低下や寿命短縮につながる可能性があります。当社では、導電性に優れたニッケル系原料やステンレス原料を提供することで、電子機器の性能向上に貢献します。

【活用シーン】

・電子回路基板

・コネクタ

・ケーブル

・バッテリー

・センサー

【導入の効果】

・電気抵抗の低減

・製品の信頼性向上

・性能向上

・長寿命化

ディスプレイ業界、特にタッチパネルにおいては、耐久性と信頼性の高い接合技術が求められます。温度変化や外部からの力にさらされるタッチパネルでは、接合部の剥離や劣化が製品の性能を大きく左右します。当社のAuSnはんだ接合技術は、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。

【活用シーン】

・タッチパネルの製造

・ディスプレイ部品の接合

・異種材料を用いたデバイスの製造

【導入の効果】

・高い信頼性と耐久性の実現

・製品寿命の向上

・歩留まりの改善

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要視されています。電極の性能は、デバイスの動作速度や耐久性に直接影響するため、高い純度と均一な特性が求められます。APTは、タングステン粉末の前駆体として、電極材料の製造に不可欠です。高純度APTを使用することで、電極の品質向上に貢献します。

【活用シーン】

・半導体製造における電極材料の製造

・スパッタリングターゲット材

・高温環境下で使用される電子部品

【導入の効果】

・電極材料の高品質化

・デバイスの性能向上

・製造プロセスの効率化

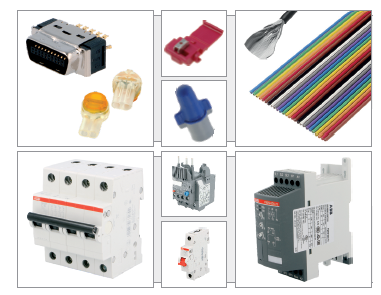

TMEは、30年以上にわたって、電子部品市場を形成してきました。

世界中に広がる事業範囲を持ちながら、家族的な経営を行っています。

半導体をはじめ、組み込みシステムやオプトエレクトロニクス、光源、

ヒューズおよびサーキットブレーカなどをラインアップ。

世界中にいるあなたの顧客に働きかけられる信頼のサプライヤー・

パートナーをお探しなら当社にお任せください。

【事業内容】

■電子部品のグローバルディストリビューター

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

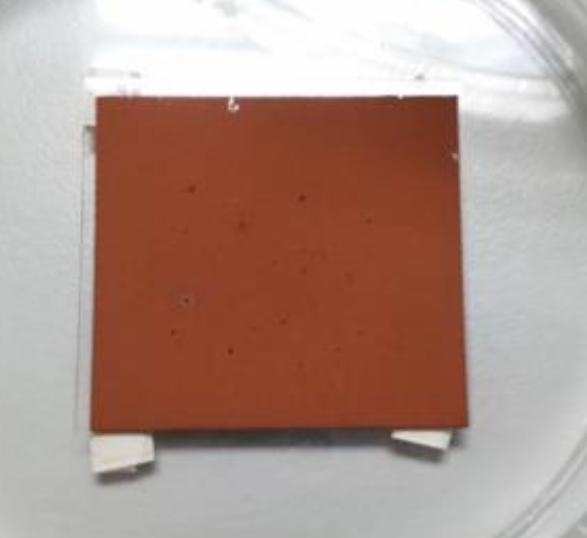

伝導用粒子として使用される金属ニッケルに耐酸化性を付与。

空気中で非常に安定で、低抵抗を長時間保つことができます。

当社では、塗布奉仕の多様式な対応ができる『ナノ導電銅ペースト』を

取り扱っております。

『ナノ導電銅ペースト』は、高い密着力があり、

接着剤のダイシェア強度が7.5~8kgfに達し、平均7.8kgfです。

ご要望の際はお気軽にお問合せください。

【特長】

■放熱特性

■ナノレベル銅粉

■コストメリット

■環境にやさしい

■酸化防止

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社のアプリケーション別問題解決事例『半導体製造装置』をご紹介します。

数千Vクラスの高電圧への対応に加え、装置スペースの関係上サイズにも

制限があったが、通常高電圧への対応には大型化が伴うという問題がありました。

そこで、当社は、高電圧を送電できるようにするため、抵抗が少ない

独自構造の金属接点を採用し、スリップリングに用いるほぼ全ての部材を

通常とは異なる絶縁性の強い材料に置き換えて製作。

また、部材の加工及び内部構造も特殊仕様にすることで、サイズを最小限に

とどめることが出来ました。

【事例概要】

■課題

・高電圧への対応には大型化が伴う

■結果

・数千Vの高電圧への対応とコンパクト化の双方を実現できた

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

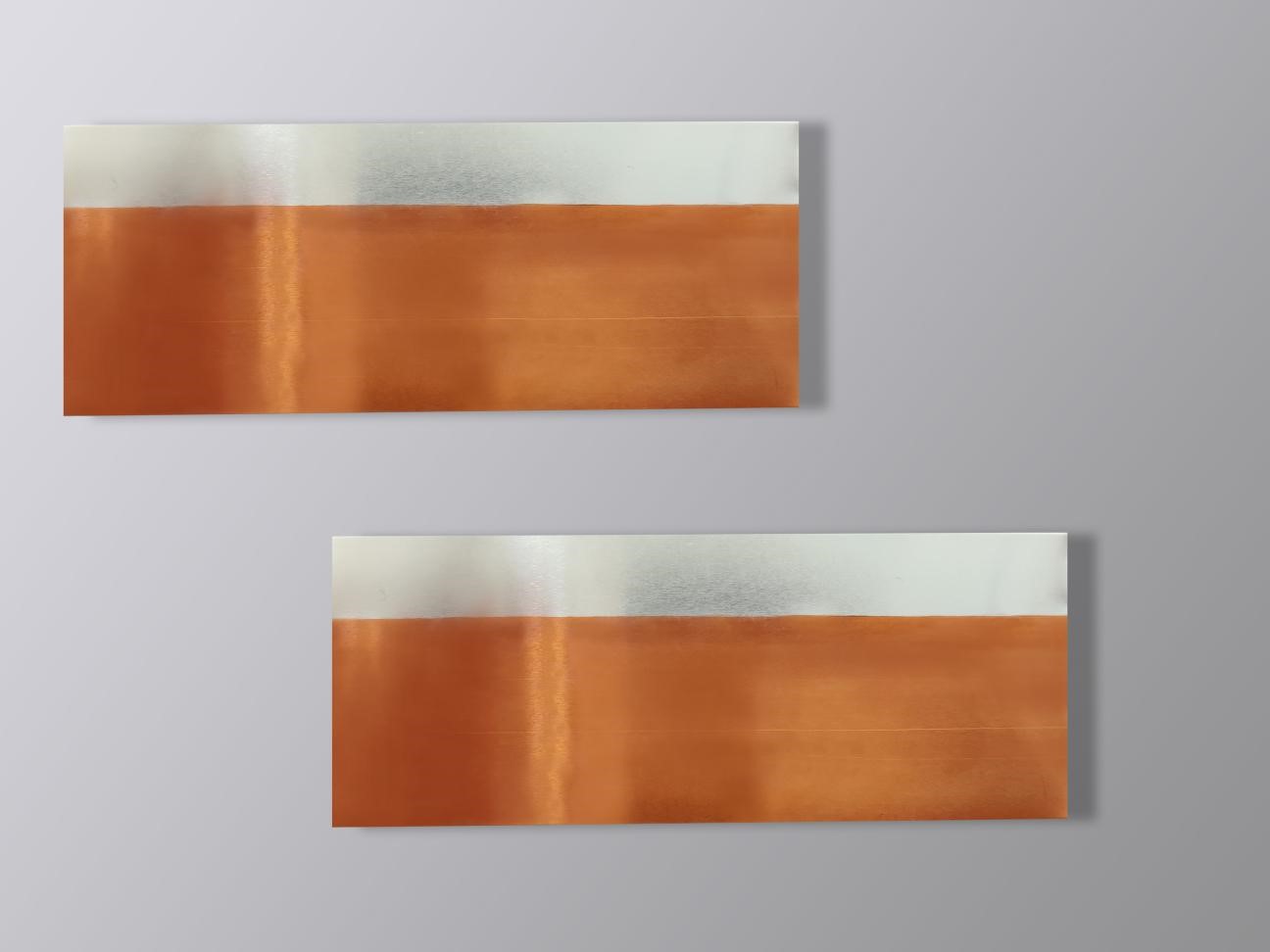

『AL/Cu(C1020、C19400、C5191)』材料は、IGBT大きい出力のベローに

使われ、AL/42Niクラッド材低融解点ガラス封着の集積回路の

リードフレームに用いられます。

ALはSiAl線材と溶接し、4J42又4J29は低融解点のガラスと整合して封着。

この他当社では、「AL/42Ni」や「Cu/42Ni」、「AgCu/42Ni」といった

クラッド材料を取り揃えております。

【特長】

■IGBT大きい出力のベローに使われる

■AL/42Niクラッド材低融解点ガラス封着の集積回路のリードフレームに

使われる

■ALはSiAl線材と溶接し、4J42又4J29は低融解点のガラスと整合して封着

■C1020又C19400は導電の役割を果たし、集積回路小型化発展の要求に

満足できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『コンタクト表面塗布剤 総合カタログ』は、工業用油剤及びそれに付帯する

物品の研究開発・製造・販売を行う株式会社テトラの総合カタログです。

腐食や摩擦を防ぐ、コンタクト表面塗布剤のラインアップや特徴、

比較表などを掲載しています。

【掲載内容】

■コンタクト表面塗布剤LINE UP

■コンタクト表面塗布剤の特徴

■コンタクト表面塗布剤 比較表

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『オムロン BS-1』は、水槽内の水位を確認するための

電極保持器部品です。

汚水・塩水・酸性溶液・高温・高圧などの用途で

使用できます。

ご用命の際はお気軽にご連絡ください。

【仕様】

■使用温度:250℃

■使用圧力:1.96MPa

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

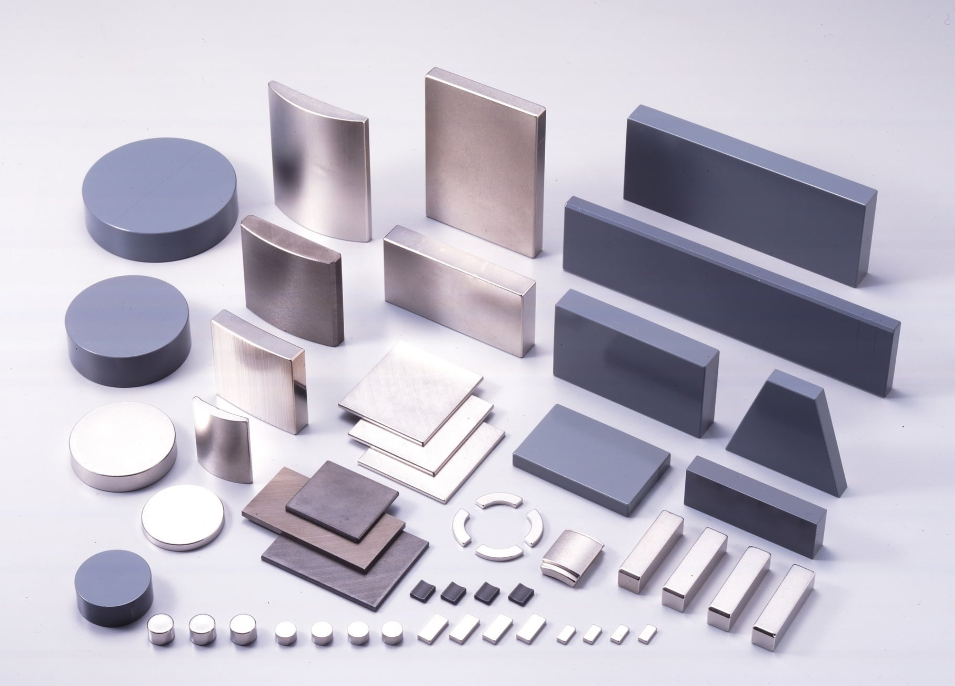

当社では、電子材料の専門商社として非鉄金属・電子材料など

エレクトロニクスに欠かせない製品をご提供しております。

小ロットから大ロットの製品供給などお客様のニーズに柔軟に対応可能。

また、これまでの事業の中で蓄積した膨大な製品情報を保有していることを

強みとし、お客様ごとに好適な製品を提供いたします。

【取扱製品】

■伸銅品

■マグネット

■フェライト

■電子材

■特殊鋼 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

平面的な治工具から半導体部品をカーボン・グラファイト治具に組み込む立体的な省力化装置の設計・製作まで「縁の下の力持ち」として、お客様のニーズに対応いたします。

日本アトマイズ加工で製造しております銅及び銀微粉末は、携帯電話やパソコン、デジタル家電等に搭載される電子部品の導電材料として、広く使用されています。

電子部品の小型化・高性能化が急速に進んでおり、今後ますます導電材として当社製品への要望が高まってゆきます。

【純銅粉 HXR-Cu】

■水アトマイズ法によりながらも球形化と微細化を達成した導電ペースト用純銅粉末

■平均粒径 :1ミクロン、 1.5ミクロン、2.5ミクロン、5ミクロン

【銅フレーク粉 AFS-Cu】

■水アトマイズ法により球形化した粉末をミリングにより鱗片化した、導電ペースト用銅フレーク粉末

■平均粒径 : 3ミクロン、7ミクロン

【純銀粉 HXR-Ag】

■水アトマイズ法によりながらも球形化と微細化を達成した導電ペースト用純銀粉末

■平均粒径 :1ミクロン、1.5ミクロン、2.5ミクロン、5ミクロン

詳しくはお問い合わせ、またはカタログをダウンロードし��てください。

1、熱伝導率>170W/m・k;アルミナと比べて、約 7 倍以上の熱伝導性を持ち、アルミナよりも優れた機械的強度を備えている。

2、高い電気絶縁性、低い誘電率と誘電体損失;

3、シリゴンに近い熱膨張係数を持ち、大型シリコンチップの搭載と熱サイクルに対して高い信頼性を実現している。

4、溶融金属に対して良好な耐食性を示す。

5、不純物含有量が極めて少なく、無毒で、純度が高い。

製品の用途:

放熱基板、LED パッケージ用基板、半導体用基板、薄膜回路基板、パワー抵抗用基板。

窒化アルミニウムセラミック基板;

ジルコニアセラミック基板;

窒化ケイ素セラミック基板;

静電チャック;

セラミックメカニカルフィンガー;

産業用精密セラミック 精密セラミックの研究、開発、製造に注力するメーカー!

Qingdao JZLEAP Semiconductor Co., Ltdは中国Jiazhan Holding Groupと台湾LEAP Semiconductor Co.により2021年に中国 青島に設立された会社です。SiC基板の研究開発、製造、販売を行っています。ヨーロッパ、アメリカの研究機関と共にSiC製品チェーンの問題改善に努め研究開発へ継続的に投資してきました。SiC材料のコストはデバイスコストの 50% 以上を占めており、これが需要の拡大を抑えるボトルネックとなっていました。高品質な生産ラインの構築と歩留まり改善によりSiC製品の品質、コスト競争力を高め更なる商業化を目指すグローバル企業です。

https://jzleap-semi.com/en/about/about

グループ企業のLEAPSiC Semiconductorは、SiC MOSFET/ダイオードといったパワーデバイス/のモジュールの製造・販売を行っています。グループ内で材料、SiCウエハ、製品デザイン、SiCデバイスまで総合的にサポートできます。

https://leapsic-semi.com/en

『AgPd/C7701(C7025)』は、各種マイクロモーター(例えば携帯電話)の

ブラシに適しているクラッド材料です。

材料の耐摩耗性、耐食性が良い、接触抵抗は安定し、寿命が長い等の

特長があります。

ほかの製品種類は顧客の要求により開発生産可能ですので、ご用命の際は

お気軽にお問い合わせください。

【製造規格(抜粋)】

■母材の厚さ

・>0.03-0.5、>0.05-0.10、>0.10-0.30、>0.30-0.45、>0.45-0.55、

>0.55-0.90、>0.90-1.20、>0.20-1.50、>1.50

■合せ材厚さ及び許容差

・厚さ:0.0015-母材 厚さの70%

・許容差:20% -10%

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

実績技術 集電体の改良は母材部分は母材に近いところの粒子開口部を大きくした。これによりボイド等を少なくした。ガス接触部分は接触ガスに接するZnOの粒子を大きくした。詳しくはお問い合わせ、またはカタログをご覧ください。

当カタログは、株式会社 押野電気製作所の取り扱うサブミニチュアランプ

(SML)についてご紹介しています。

タングステンフィラメントを用いた小型真空電球。当社では

SMLと呼んでおり、大きさ(径)は2.3~7.0mmです。

「大きさと通称」や「構成する部材」なども掲載。皆様がSMLをご使用に

なる際のお役に立てれば幸いです。

【掲載内容(一部)】

■SMLについて

■SMLの大きさと通称

■SMLを構成する部材

■フィラメントの種類と形状

■ガラスバルブの形状

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、電子材料・半導体用の化合物を取り扱っております。

電子部品、ファインセラミックス、導電材料、絶縁材料、半導体材料、

電極材料、着色粉体塗料などの原料および添加剤として使用されています。

炭酸銅、酸化銅、蓚酸マグネシウム、蟻酸ニッケル、蓚酸銅、

チタン酸アルミニウムがございます。

【化合物一覧】

■炭酸銅

■酸化銅

■蓚酸マグネシウム

■蟻酸ニッケル

■蓚酸銅

■チタン酸アルミニウム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当資料では、導電性ペースト『ドータイト』伸縮・成形シリーズに

ついてご紹介しております。

「シリコーン系伸縮性ペースト」をはじめ、医療デバイス用の

「Ag/AgCl シリコーン系伸縮性ペースト」などを図表を用いて掲載。

是非、ダウンロードしてご覧ください。

【掲載内容】

■シリコーン系伸縮性ペースト

■Ag/AgCl シリコーン系伸縮性ペースト

■ウレタン系伸縮性ペースト

■伸縮特性

■インモールド向け成形用ペースト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

接触抵抗評価システムである『MS7500』についてご紹介します。

当システムは、プロープの先端を拡大モニター可能。

サンプリング数や荷重移動まで全てのパラメータはWindowsから簡単に

設定後、自動測定ができます。

尚、ミリオームテスタは、35mΩ~3.5kΩまでの6レンジとなります。

【Ver.2.12仕様(一部)】

■設定荷重:0~1000g分解能0.1~10g(測定システムによる)

■接触抵抗:交流4端子法

■測定子:最大5φ、最小0.1mm取付可能

■外寸法:W320×H337×D390(突起物含まず)

■材質:硬質処理アルミ など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社では、分析ソリューション事業を行っています。

本資料では、導通不良を起こした接点表面を非接触、

非破壊の状態で40~250倍の電子顕微鏡観察を行い、

接点表面の付着物の観察を行った事例を掲載しています。

付着物の蛍光X線分析による元素の定性、顕微赤外分光分析による

化合物の定性により接点付着物の特定を行うことで、特定した付着物から

接点への付着メカニズムが解明でき、導通不良原因を調査できます。

【掲載内容】

■概要

■特長

■分析事例

・電子顕微鏡観察

・蛍光X線分析、顕微赤外分光分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ナノテクノロジー(Nano technology) に携わる研究開発者にとって、難溶性物質・粒子の均一化・安定化は課題の1 つです。分子レベルまで小さくなれば、物質の特性が変化します。

この物質の特性変化が、かつて「至難の業」といわれたことを、実現させる可能性を秘めています。近い未来、AI・ブロックチェーン・IoT・クラウドコンピューティング・5G・自動運転・3D プリンティングなど、かつてSF 映画の世界の技術が現実の世界になりつつあります。電子部品・医薬品・化粧品・食品・新素材・化学製品とすべての分野でイノベーションは加速化しています。

また、それと同時にクリーンエネルギー・カーボンニュートラルなど、「サステナブル」な社会実現が注目を集めています。このイノベーションの裏には、先人より授かった知恵と現在奮闘している研究開発者のたゆまぬ努力があるのです。

システマイザーミニは、研究開発者の途方もないTrial and Error のために、助手として�の役割を担います。

※詳しくはカタログをご覧ください。

当社は、独自の技術によりグラフェンとCNTを高分散させることに成功しました。この技術により、形状を壊すことなく分散させることができ、高い導電性を維持することができます。

お客様のニーズに合わせて、分散液と塗料を開発いたします。分散液の添加時に凝集などのトラブルが発生する場合も、お客様の製品に合わせた開発を行います。

当社では初期開発や初回サンプルを無償で提供しております。また、以下のような開発事例がございます:

- 伸縮性導電インク

- 帯電防止塗料

- カーボンのみで、10-3Ωcmの導電インク

- 分散性制御

当社は分散液とそれを使用した塗料に関するノウハウを有しておりますので、お困りごとなどがございましたら、どうぞご相談ください。無理難題もお待ちしております。

株式会社Piezo Studioは、東北大学発のベンチャー企業です。

東北大学が保有する材料開発技術をベースとして、市場の様々な

ニーズを掘り起こし、そのニーズに応えるため、試作検討により新たな技術を確立。

その技術を、地域企業で量産化技術に昇華させ、最終ユーザーと企業とを

結び付ける役割を果たします。

まずはお気軽にお問い合わせください。

【事業内容】

■電子部品及びその材料の設計・試作

■電子部品の開発・コンサルティング

■結晶加工

■材料評価

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

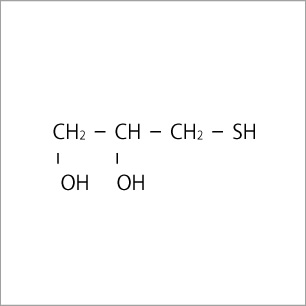

『1-チオグリセロール』は、電子材料の表面処理に用いる化成品で、

医薬品添加物として通常用いられる濃度ではほぼ無刺激かつ無毒性です。

抗生物質の安定剤・抗酸化剤として用いられるだけではなく、その優れた

還元能力により毛髪のS-S結合を切断するため、カーリング剤(パーマ液)

としても用いることができます。

また、金属酸化物をも還元するため金属の防錆剤・除錆剤としても広く

用いられています。

【特長】

■優れた還元能力・抗酸化性能

■水に溶けないものを可溶化させる

■抗菌性能

■高い連鎖移動能力 など

※詳しくは、お気軽にお問い合わせください。

『GOFC』は、加熱しても粒成長しにくく、低ヤング率によりチップ剥離を抑制できる高純度無酸素銅です。

パワー半導体基板等の熱のかかる用途において通常の無酸素銅からの代替を想定。

通常の無酸素銅と同じ組成であることから代替がしやすく、無酸素銅の弱点である、加熱時の「結晶粒成長(粗大化)」を抑えています。

また、ヤング率が低いことで、基板やチップとの熱膨張率の違いから生じる熱応力が小さくなるため、接合面が剥離しにくく信頼性の高い製品が得られます。

【特長】

■加熱しても粒成長しにくく、カメラで自動検査する際のバックグラウンドノイズを低減(SN比向上)

■低ヤング率により熱応力の発生が小さく、チップ剥離を抑制

■ヒートシンク、ヒートスプレッダなど放熱部材に好適

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当資料は、『低融点銀粒子』についてご紹介した資料です。

「低温焼結用銀サブミクロン粒子」と「低温焼結用銀板状粒子」の

サイズ、特性、用途、写真をそれぞれ掲載。

また、補足データとして、300℃焼成時の焼結状態のSEM写真も

掲載しておりますので是非、ご覧ください。

【掲載内容】

■低温焼結用銀サブミクロン粒子

■低温焼結用銀板状粒子

■補足データ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、『低抵抗測定装置』を用いた、めっき皮膜抵抗値と

電流深度測定を行っております。

本技術によって、適正な基材の選定と表層のめっき膜厚を最適化可能。

高い安全性を保持しつつ、低コストなコネクタ設計実現が期待できます。

【特長】

■最大400Aの大電流

■めっき部品の接触抵抗が測定可能

■めっき部品の電流深度測定が可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

Gaianixx独自の多能性中間膜により、シリコン基板上に高品質な白金薄膜をエピタキシャル成長させ、(100) 単一配向の単結晶薄膜を実現しました。単結晶体は多結晶体と比較して、粒界がないことで電気的な欠陥が少なくなるため、電気抵抗が低く電気伝導性が高くなります。そのため半導体や電子デバイスの性能向上に寄与することが期待されます。白金薄膜は各種デバイスの下部電極として用いられるほか、温度センサなどにも応用されています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

東京化成工業の有機トランジスタ向けのp型有機半導体、n型有機半導体、両極性有機半導体などを揃えています。

【製品】

■高品質有機半導体材料

■p型半導体材料

■n型半導体材料

■両極性半導体材料

■液晶性半導体材料

当社では、導電性ペーストの製造を行っております。

導電性ペーストを構成する金属やガラス粉の形状や厚み、

樹脂との配合方法を自在に操り、貴社のニーズにお応えします。

「有機化学」と「無機化学」の異なる技術を融合させた技術力を駆使し、

求められる機能、扱いやすさ、耐久性、コスト等々を実現します。

【製品バリエーション】

■樹脂硬化型 導電性ペースト

・配線用途

・接着用途

・電子部品電極用途

・太陽電池用途 など

※詳しくはお気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

電極形成における接触抵抗の低減

電極形成における接触抵抗の低減とは?

半導体デバイスにおいて、電極と半導��体層間の電気的な接続部分で発生する抵抗を接触抵抗と呼びます。この接触抵抗を低減することは、デバイスの性能向上、消費電力削減、高速化に不可欠です。特に微細化が進む現代の半導体製造においては、極めて重要な課題となっています。

課題

界面酸化膜の形成

電極形成プロセス中に、金属と半導体表面との間に自然酸化膜が形成され、これが電気抵抗の増大を引き起こします。

表面粗さによる接触面積の減少

半導体表面や電極材料の表面粗さが大きいと、実効的な接触面積が減少し、接触抵抗が増加します。

異種材料間の不均一な界面

電極材料と半導体材料の組み合わせによっては、界面に不均一な相や欠陥が生じやすく、これが抵抗の原因となります。

成膜時のダメージ

電極材料の成膜プロセス(例:スパッタリング)において、半導体表面にダメージを与え、電気特性を悪化させることがあります。

対策

界面清浄化技術の導入

プラズマ処理や化学洗浄などにより、電極形成前に半導体表面の酸化膜や汚染を除去し、清浄な界面を確保します。

平坦化・平滑化プロセスの適用

CMP(化学機械研磨)やエッチング技術を用いて、半導体表面や電極材料の表面を平坦かつ平滑に仕上げ、接触面積を最大化します。

低抵抗材料の選択と界面制御

低接触抵抗を示す電極材料(例:タングステン、チタン、アルミニウム合金)を選択し、界面反応を抑制するバリア層などを導入します。

低ダメージ成膜プロセスの開発

成膜時のエネルギーを低減したり、成膜ガスを最適化したりすることで、半導体表面へのダメージを最小限に抑える技術を採用します。

対策に役立つ製品例

界面改質ガス

半導体表面の酸化膜を効果的に除去し、電極材料との密着性を向上させる特殊なガスです。

高平坦性研磨液

半導体ウェハー表面や電極材料を均一かつ微細に研磨し、理�想的な接触面を作り出すための研磨液です。

低抵抗電極材料

半導体との界面抵抗が極めて低く、かつ成膜時のダメージを抑える特性を持つ金属材料や合金です。

ダメージ低減成膜装置

半導体表面に与えるダメージを最小限に抑えつつ、均一で高品質な電極膜を形成できる最新鋭の成膜装置です。