半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

膜厚均一性の確保とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

薄膜形成における膜厚均一性の確保とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電池業界における電極作製では、均一な材料混合と分散が、電池の性能を左右する重要な要素です。電極材料の粒子径や分散状態が不均一な場合、電池の充放電効率が低下し、寿命が短くなる可能性があります。magic PLANTは、材料の特性に合わせて最適な混合・分散プロセスを提供し、電極作製の品質向上に貢献します。

【活用シーン】

・電池材料(スラリー)の混合・分散

・電極合材の調製

・研究開発における少量サンプル作製

【導入の効果】

・均一な材料分散による電池性能の向上

・スケールアップを見据えた研究開発の効率化

・多様な材料への対応による研究の幅の拡大

半導体製造業界では、高品質な製品を安定的に生産するために、製造プロセスにおけるガスの正確な流量制御が不可欠です。特に、成膜、エッチング、CVDなどの工程では、ガスの流量が製品の品質や歩留まりに直接影響します。不適切なガス制御は、ウェーハの不良や装置の停止につながる可能性があります。ALICAT コリオリ式マスフローメーター/コントローラーは、高圧、低流量、様々な特性のガスを正確に測定し、半導体製造プロセスにおけるガス制御の課題を解決します。

【活用シーン】

・成膜工程におけるガス流量制御

・エッチング工程におけるガス流量制御

・CVD工程におけるガス流量制御

・スパッタリング工程におけるガス流量制御

【導入の効果】

・高品質な半導体製品の安定供給

・歩留まりの向上

・製造コストの削減

・プロセスの最適化

半導体業界のクリーンルームでは、微細な塵や埃の混入を防ぎ、製品の品質を確保することが重要です。棚においても、清浄度を維持しやすく、耐久性の高い製品が求められます。当社のSUS304ステンレス製棚は、サビに強く、過酷な環境下でも高い耐久性を発揮します。ボルトレスで棚の高さを簡単に変更でき、セパレートタイプの棚板なので丸洗いも容易です。

【活用シーン】

・半導体製造工場のクリーンルーム

・クリーンルーム内での部品保管

・研究開発施設のクリーン環境下での利用

【導入の効果】

・クリーンルーム内の清浄度を維持

・製品の品質向上に貢献

・メンテナンス性の向上

電子機器業界では、製品の小型化と高性能化が進む中、絶縁材料には高い信頼性と安定性が求められます。特に、高温環境や高周波領域で使用される電子部品においては、絶縁性能の劣化が製品の故障につながる可能性があります。当社のフッ素樹脂/アラミドクロスは、広い周波領域と温度範囲で優れた絶縁特性を発揮し、電子機器の信頼性向上に貢献します。

【活用シーン】

* 電子回路基板

* ケーブル絶縁

* 各種電子部品の絶縁

【導入の効果】

* 高い絶縁性能による製品の信頼性向上

* 広い温度範囲での安定した性能

* 化学薬品や溶剤に対する高い耐性

半導体業界の成膜管理においては、高品質な製品を安定的に製造するために、膜厚の正確な測定が不可欠です。特に、薄膜の成膜プロセスにおいては、膜厚のわずかな差異が製品の性能に大きな影響を与える可能性があります。測定結果のばらつきや精度の低さは、歩留まりの低下や不良品の増加につながり、大きな損失を招く可能性があります。SM-100 seriesは、最薄0.1μmまで検量線不要で膜厚測定が可能で、基材を選ばず、形状のあるサンプルも非破壊で膜厚を測ることができます。

【活用シーン】

・半導体製造工程における成膜プロセスの品質管理

・研究開発における薄膜材料の評価

・製造現場での迅速な膜厚測定

【導入の効果】

・測定時間の短縮

・測定結果の安定化

・不良品の削減

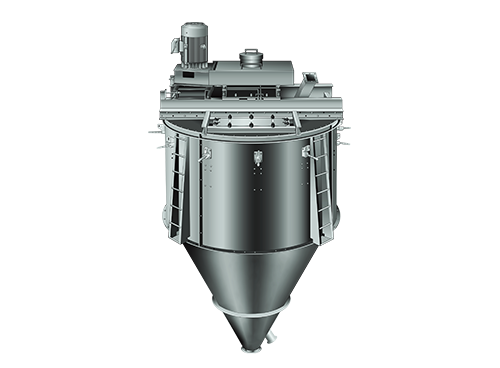

電子材料業界では、製品の品質を左右する不純物の除去、高純度化が求められます。特に、微細な粒子レベルでの異物混入は、製品の性能低下や歩留まりの悪化につながる可能性があります。SAS型エアセパレータは、循環旋回気流と遠心力で効率的に微粒子を分級し、高純度な電子材料の製造を支援します。

【活用シーン】

・電子材料製造における原料の分級

・高純度化プロセスにおける異物除去

・微粒子レベルでの品質管理

【導入の効果】

・高純度な電子材料の製造

・製品の品質向上

・歩留まりの改善

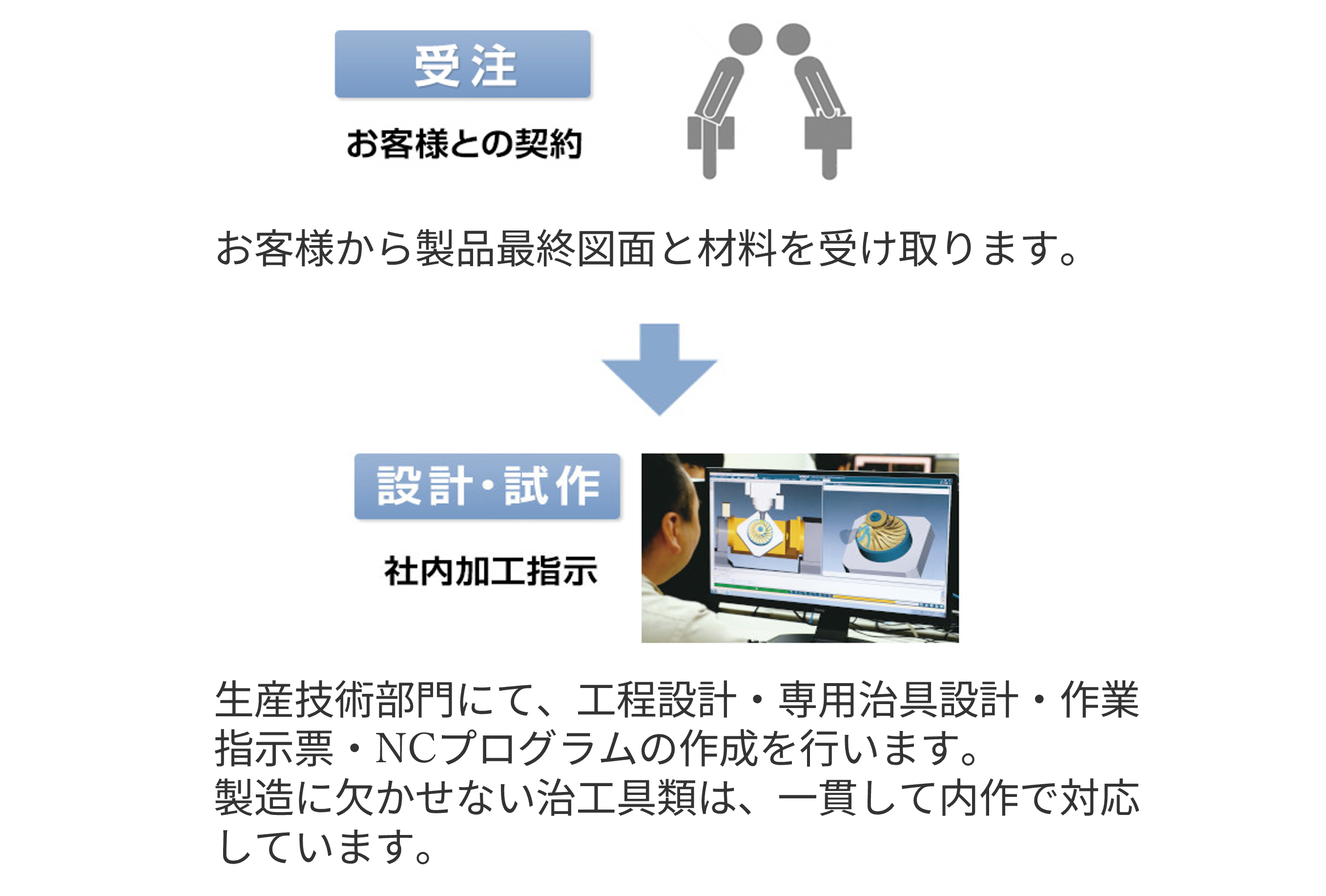

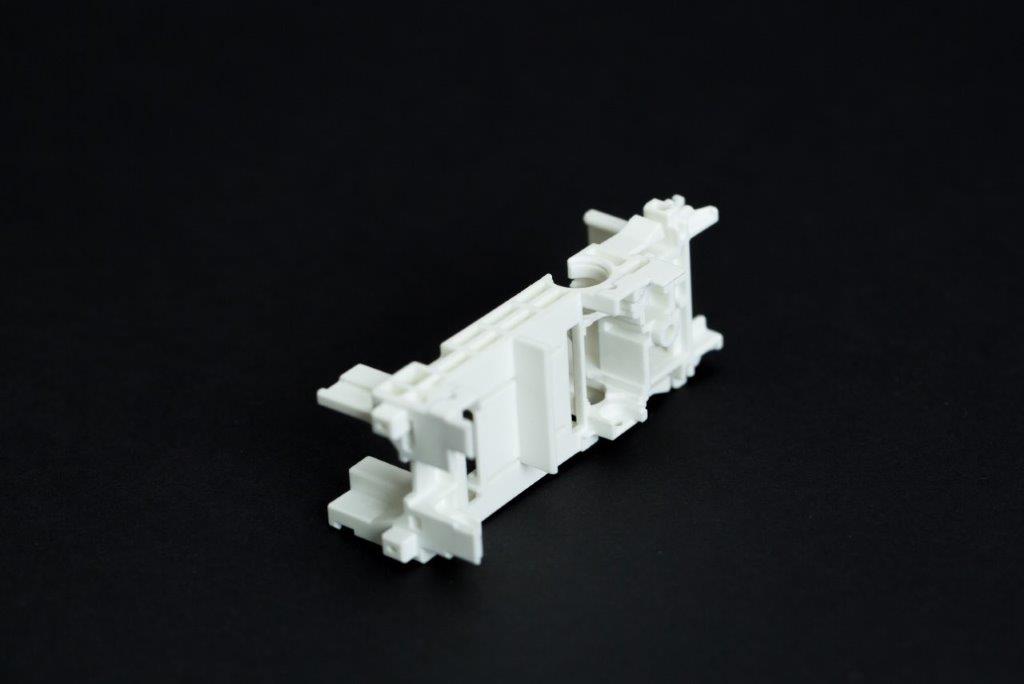

情報通信業界、特に光ファイバー部品においては、高い精度と耐久性が求められます。光ファイバー部品は、光信号の伝送を担うため、わずかな寸法のずれや表面の粗さが、信号の減衰や接続不良を引き起こす可能性があります。金属射出成形(MIM)は、これらの課題に対し、高い寸法精度と優れた表面処理によって、高品質な光ファイバー部品の製造を可能にします。第一商工のMIMは、お客様の製品の信頼性向上に貢献します。

【活用シーン】

・光ファイバーコネクタ

・光トランシーバー部品

・光通信モジュール

【導入の効果】

・高い寸法精度による製品品質の向上

・表面処理による光信号伝送効率の改善

・少量多品種への対応による柔軟な生産体制の構築

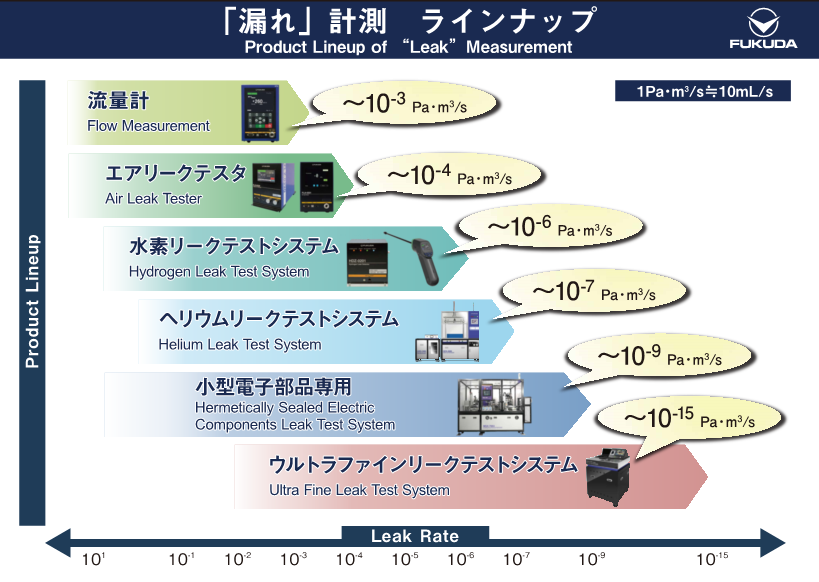

半導体業界では、製品の品質と信頼性を確保するために、微細な漏れを検出することが重要です。特に、高密度化が進む中で、微小な隙間からのガス漏れは、製品の性能低下や寿命短縮につながる可能性があります。フクダのリークテスト製品は、お客様の測定環境や製品環境に合わせて、漏れ検査・漏れ試験をご提案し、半導体製品の品質向上に貢献します。

【活用シーン】

・半導体製造工程における気密性検査

・微細部品の漏れ検査

・製品の品質管理

【導入の効果】

・製品の信頼性向上

・不良品の削減

・品質管理の効率化

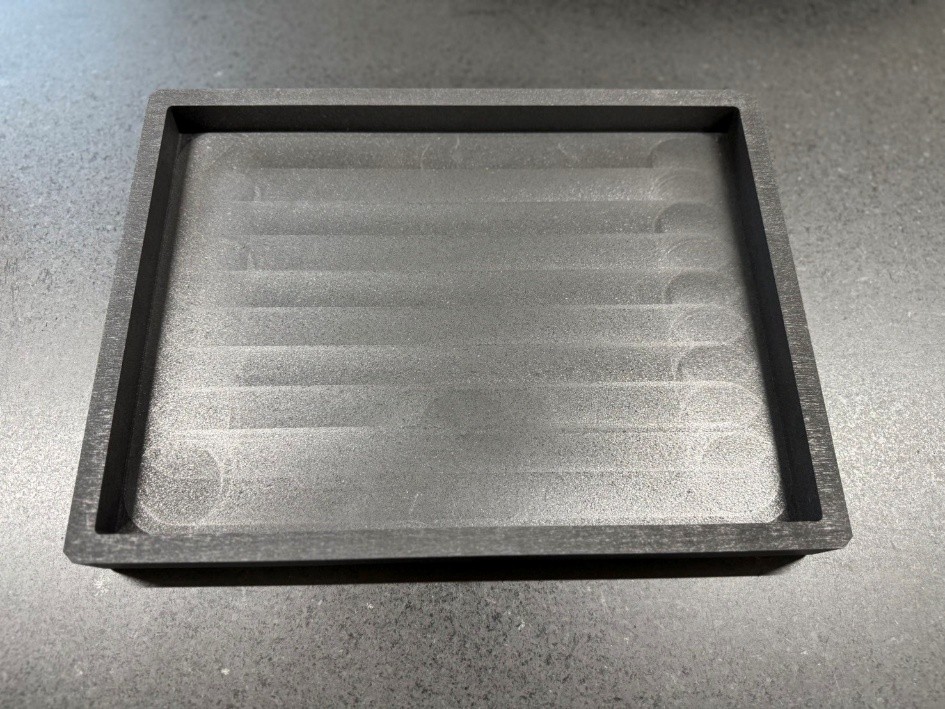

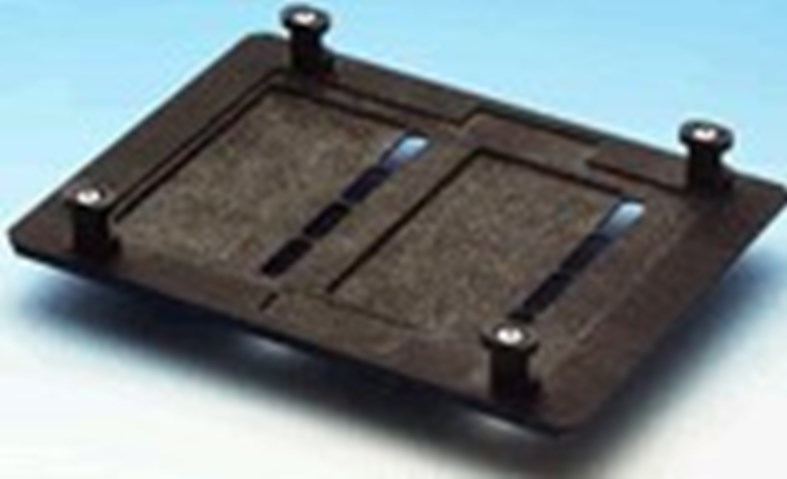

半導体業界では、ウェーハの品質を維持するために、高温環境下での正確な搬送が求められます。特に、熱処理工程においては、ウェーハを均一に加熱し、歪みを防ぐことが重要です。不適切なトレーの使用は、ウェーハの破損や性能劣化につながる可能性があります。当社のグラファイトトレーは、耐熱性、耐薬品性に優れたグラファイト素材を使用し、ウェーハを安全に搬送します。

【活用シーン】

・高温炉内でのウェーハ搬送

・真空炉内でのウェーハ搬送

・熱処理工程におけるウェーハの保持

【導入の効果】

・ウェーハの破損リスクを低減

・熱処理工程の効率化

・製品の品質向上

半導体製造装置業界では、高度な精密性と安定性が求められます。微細加工においては、寸法の正確さ、表面の滑らかさ、そして異物混入の防止が、装置の性能を左右する重要な要素です。これらの要素が満たされない場合、歩留まりの低下や装置の故障につながる可能性があります。TBMの部品製造トータルサポートは、JISQ9100認証に裏打ちされた厳格な品質管理体制のもと、高精度かつ安定した品質の部品を提供することで、これらの課題を解決します。

【活用シーン】

・半導体製造装置の微細加工部品

・高精度が求められる部品

・品質と納期を両立したい場合

【導入の効果】

・高品質な部品の安定供給

・リードタイムの短縮

・コストの最適化

電子機器業界では、製品の小型化と高精度化が求められています。金型ダイセット加工は、これらの要求に応えるために不可欠です。精密な金型を用いることで、小型で高性能な電子部品の製造を可能にします。当社は、プラ型、ダイカスト型、プレス型のダイセット製造、専用機治工具製造を通じて、お客様の製品開発をサポートします。

【活用シーン】

・小型電子機器の筐体製造

・精密部品の大量生産

・高精度な金型が必要な場合

【導入の効果】

・製品の小型化、軽量化

・製造コストの削減

・製品精度の向上

半導体製造業界では、製造プロセスにおける温度管理が製品の品質を左右する重要な要素です。特に、ウェーハの製造や各種コーティング工程においては、温度の均一性と精密な制御が求められます。温度管理が不十分な場合、ウェーハの反りやクラックの発生、コーティングの均一性の低下など、様々な問題が生じる可能性があります。当社の電気ヒーターユニットは、シーズヒーターを応用し、これらの課題に対応します。

【活用シーン】

・ウェーハ製造工程

・各種コーティング工程

・クリーンルーム内の温度管理

【導入の効果】

・精密な温度制御による製品品質の向上

・温度ムラを抑制し歩留まりを改善

・多様な形状設計により、設置場所への柔軟な対応

電子機器業界では、製品の安全性と信頼性を確保するために、高い絶縁性が求められます。特に、高電圧環境や湿度の高い場所で使用される電子機器においては、絶縁不良による事故を防ぐことが重要です。適切な絶縁材料の選定と、精密な試作プロセスが不可欠です。当社では、お客様のニーズに合わせた最適な製法をご提案し、絶縁性を最大限に高めるプラスチック製品の試作をサポートします。

【活用シーン】

・電子部品の絶縁保護

・基板や筐体の絶縁対策

・高電圧機器の絶縁部品

【導入の効果】

・絶縁性能の向上

・製品の安全性向上

・開発期間の短縮とコスト削減

電池業界、特に電極製造においては、焼成プロセスにおける品質管理が重要です。電極材料の均一性や特性を最適化するためには、焼成中の温度、圧力、ガス流量などの詳細なデータ取得が不可欠です。焼成前後の結果だけでは、プロセスの最適化が難しく、不良品の発生や性能のばらつきにつながる可能性があります。当社の管状炉は、焼成中の詳細なデータを取得し、プロセスの可視化を実現することで、これらの課題を解決します。

【活用シーン】

・電極材料の研究開発

・電極製造プロセスの最適化

・品質管理の向上

【導入の効果】

・焼成プロセスの最適化による品質向上

・不良品率の低減

・研究開発の効率化

ディスプレイ業界では、薄膜形成技術が製品の性能を大きく左右します。特に、スパッタリング法を用いた薄膜形成においては、成膜材料の品質が重要です。APTは、スパッタリングターゲットの原料として、高品質な薄膜形成に貢献します。高純度APTは、均一な膜厚と緻密な膜質を実現し、ディスプレイの表示性能向上に貢献します。

【活用シーン】

・スパッタリングターゲット原料

・薄膜形成

・ディスプレイ製造

【導入の効果】

・高品質な薄膜形成による表示性能向上

・歩留まり向上

・製品の信頼性向上

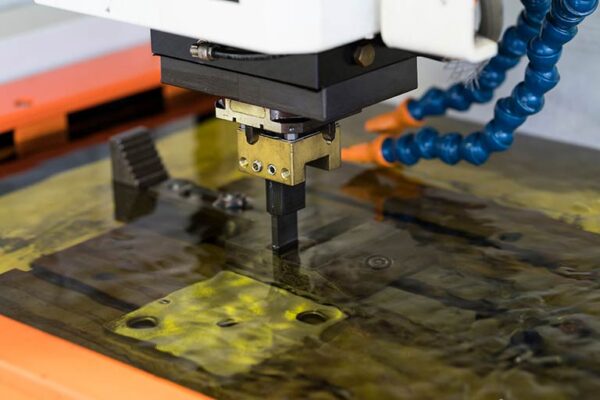

半導体業界では、製品の小型化・高性能化に伴い、部品の微細加工が不可欠です。特に、複雑な三次元形状や斜め溝、中間部までの溝など、ワイヤーカット放電加工では対応が難しい形状の加工が求められます。これらの加工精度が製品の性能を左右するため、高い技術力が重要です。当社パートナーの型彫放電加工技術は、これらの課題に対応し、高品質な部品を提供します。

【活用シーン】

・半導体製造における金型部品

・電子部品の微細加工

・精密機器部品の製造

【導入の効果】

・高精度な微細形状の実現

・短納期での部品供給

・製品の品質向上

電子材料業界における薄膜化プロセスでは、材料の均一な分散と精密な混合が、薄膜の品質を左右する重要な要素となります。特に、薄膜の性能を最大限に引き出すためには、材料の凝集を防ぎ、微細な粒子を均一に分散させることが不可欠です。magic PLANTは、真空、加圧、温調といった機能を備え、材料の状態を最適に保ちながら、均一な分散を実現します。これにより、薄膜の品質向上に貢献します。

【活用シーン】

・電子材料の研究開発

・薄膜材料の試作

・材料の分散・混合プロセス

【導入の効果】

・薄膜の均一性向上

・材料の無駄を削減

・研究開発期間の短縮

液晶製造業界のクリーン環境では、異物混入を防ぎ、高いシール性が求められます。特に、製造プロセスで使用される化学薬品や高温環境下でのOリングの劣化は、製品の品質低下や製造ラインの停止につながる可能性があります。PERFREZは、耐薬品性、耐熱性に優れ、クリーン環境下での長期的な安定稼働に貢献します。

【活用シーン】

・液晶製造装置

・クリーンルーム内でのシール用途

・薬液供給ライン

【導入の効果】

・異物混入リスクの低減

・長期的な安定稼働の実現

・製品品質の向上

電子業界では、製品の品質を維持するために、クリーンルーム環境が不可欠です。特に、製造プロセスで使用される圧縮空気中の微生物汚染物質は、製品の不良や性能低下を引き起こす可能性があります。当社の圧縮空気 微生物汚染物質含有量の試験は、クリーンルーム環境の清浄度を維持し、製品の品質向上に貢献します。

【活用シーン】

・クリーンルーム内での圧縮空気供給ライン

・半導体製造プロセス

・電子部品製造プロセス

【導入の効果】

・製品の品質向上

・歩留まりの改善

・製造プロセスの安定化

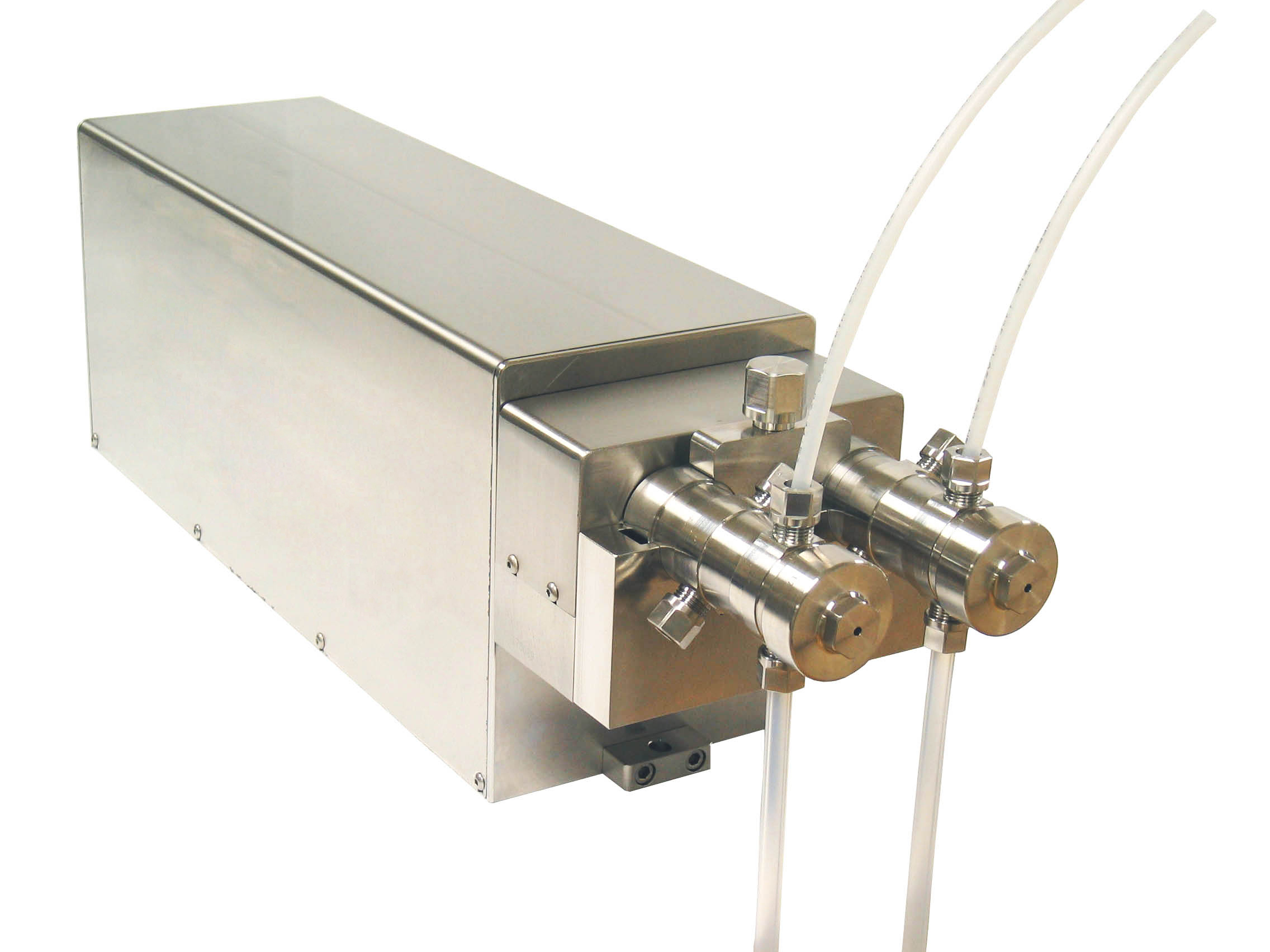

電池製造業界では、電解液の正確な注入が製品の性能と安全性を左右します。特に、アルカリ性の電解液を使用する電池製造においては、耐腐食性と微量定量注入が求められます。不適切な注入は、電池の性能低下や寿命の短縮につながる可能性があります。当社のアルカリ液対応 TSPポンプ BSモデルは、耐腐食性に優れた材質を採用し、少量の電解液を正確に送るのに最適なソレノイド駆動方式を採用しています。

【活用シーン】

・電池製造工場での電解液注入

・アルカリ性電解液を使用する工程

・微量定量注入が必要な場面

【導入の効果】

・電解液注入の精度向上

・製品の品質安定化

・長期的なコスト削減

電池材料業界では、高性能化に伴い、材料の高密度化が求められています。微粉砕技術は、材料の粒子径を制御し、高密度化に貢献します。適切な粒子径制御は、電池の性能向上に不可欠です。MSローラミルは、粉砕、分級、空気輸送を組み合わせ、さらに熱風発生装置を搭載することで、粉砕と乾燥を同時に行える乾式微粉砕機です。

【活用シーン】

・電池材料の製造

・高密度化を目指す材料の粉砕

・乾燥と粉砕を同時に行いたい場合

【導入の効果】

・材料の高密度化を促進

・電池の性能向上に貢献

・乾燥工程の削減

防衛分野では、電子機器の信頼性が極めて重要であり、過酷な環境下での使用に耐えうる必要があります。特に、湿気、塩水、腐食性物質、温度変化などから電子基板を保護することが不可欠です。これらの要因は、機器の誤作動や故障を引き起こし、作戦遂行に支障をきたす可能性があります。当社の基板用コーティング剤は、防湿性、防水性、耐酸性に優れ、電子機器をこれらのリスクから保護します。ウレタンやアクリル系防湿コート剤に比べて4倍の防湿性能を持ち、薄膜で防湿保護効果が得られます。リチウム電池の電解液にも耐性があり、発火事故の防止にも貢献します。

【活用シーン】

* 屋外で使用される電子機器

* 過酷な環境下で使用される通信機器

* 腐食性物質にさらされる可能性のある電子基板

【導入の効果】

* 電子機器の信頼性向上

* 機器の長寿命化

* メンテナンスコストの削減

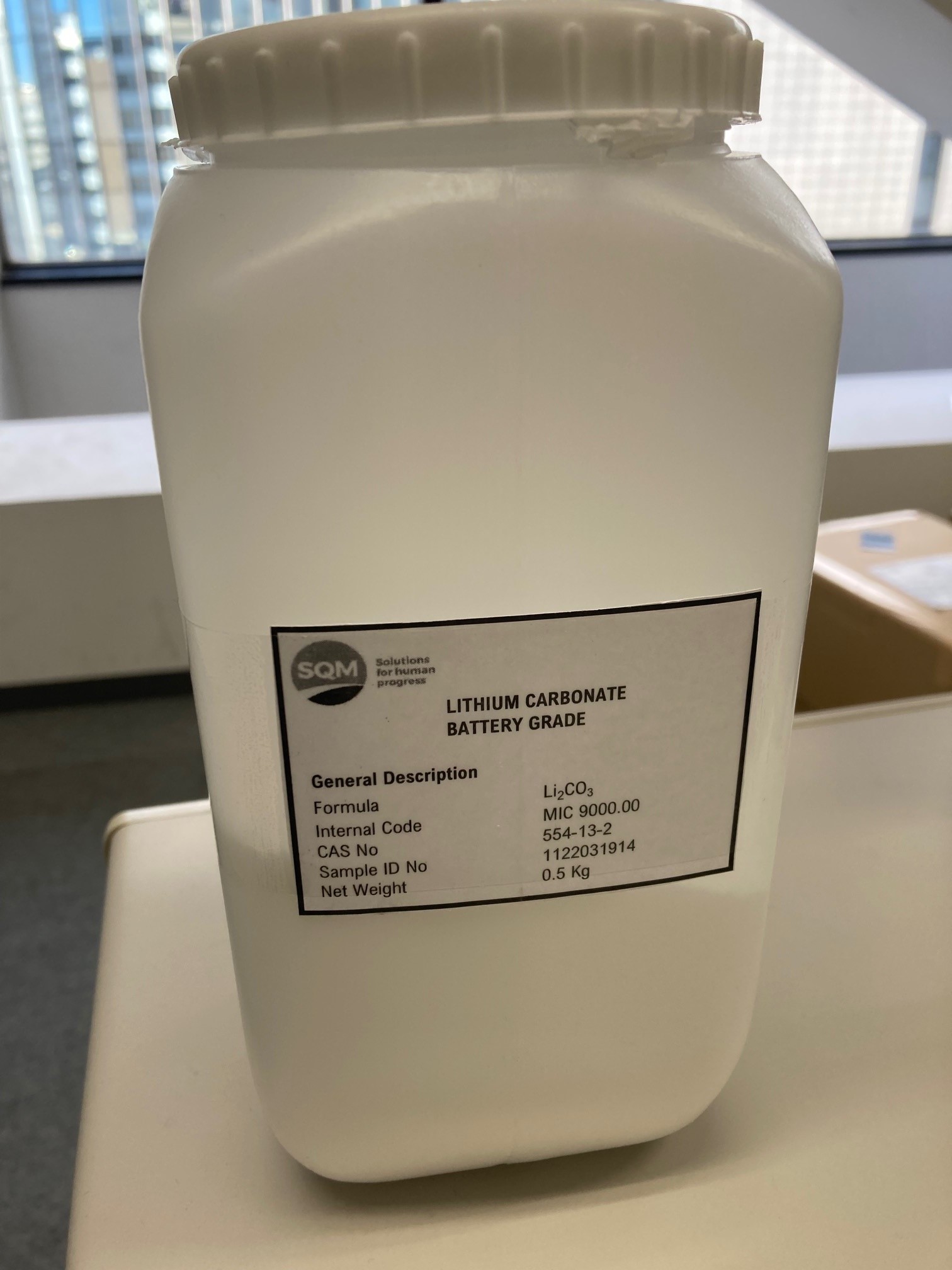

携帯電話業界では、バッテリーの長寿命化が、顧客満足度を向上させる上で重要な課題です。バッテリーの性能は、製品の利用可能時間と直結し、消費者の利便性に大きく影響します。炭酸リチウムは、リチウムイオン電池の主要な材料であり、その品質が電池の性能を左右します。高品質な炭酸リチウムを使用することで、電池の寿命を延ばし、携帯電話の利用可能時間を長くすることが期待できます。

【活用シーン】

・スマートフォン

・タブレット端末

・モバイルバッテリー

【導入の効果】

・電池の長寿命化

・製品の信頼性向上

・顧客満足度の向上

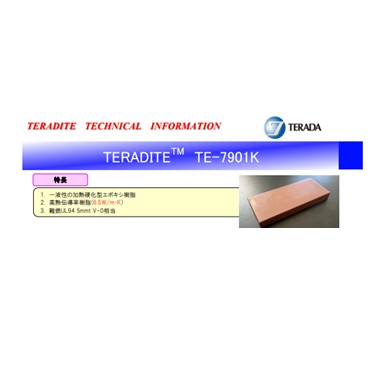

家電業界では、製品の長期的な信頼性と安全性が求められます。特に、温度変化や振動にさらされる家電製品においては、内部部品の保護と放熱対策が、製品の耐久性を左右する重要な要素となります。不適切な放熱対策は、部品の故障や性能劣化につながり、製品寿命を短くする可能性があります。TE-7901Kは、高い熱伝導率と絶縁性を両立し、家電製品の耐久性向上に貢献します。

【活用シーン】

・モーター

・パワーデバイス

・コイル

【導入の効果】

・放熱性の向上による製品寿命の延長

・UL94 V-0相当の難燃性による安全性向上

・一液性による作業性の向上

電池材料業界では、製品の性能を左右する粒度調整が重要です。電極材料の均一な粒子径は、電池の容量や充放電速度に影響を与えます。不適切な粒度調整は、電池の性能低下や寿命の短縮につながる可能性があります。SAS型エアセパレータは、循環旋回気流と遠心力で効率的に分級を行い、電池材料の粒度調整に貢献します。

【活用シーン】

・リチウムイオン電池正極材の分級

・リチウムイオン電池負極材の分級

・その他電池材料の粒度調整

【導入の効果】

・均一な粒子径の実現

・電池性能の向上

・歩留まりの改善

電子部品業界、特にリチウムイオン電池の電極材製造においては、材料の均一な混合が製品の性能を左右する重要な要素です。電極材スラリーの品質は、電池の充放電効率や寿命に直接影響するため、精密な混合技術が不可欠です。ダマの発生や均一性の低さは、製品の品質低下につながり、生産効率を著しく低下させる可能性があります。MHD2000インラインミキサーは、粉体と液体を1パスで連続的に混合・分散し、短時間で大量のスラリー製造を可能にします。高粘度スラリーにも対応し、電子部品製造における品質向上と生産効率の改善に貢献します。

【活用シーン】

・リチウムイオン電池電極材の製造

・高粘度スラリーの製造

・粉体と液体の混合

・均一な混合が必要な材料の製造

【導入の効果】

・高品質な電極材スラリーの安定供給

・生産時間の短縮

・材料ロスを削減

・スケールアップの容易さ

・テストによる製品適合性の確認

ディスプレイ業界では、高画質・高精細化が常に求められています。特に、光学ガラスや光学薄膜に使用される材料は、高い透明性と屈折率制御性が重要であり、ディスプレイの性能を左右する要素の一つです。五酸化ニオブは、これらの要求に応える素材として注目されています。当社のインド産五酸化ニオブは、光学グレード(純度99.99%以上)であり、高画質ディスプレイの実現に貢献します。

【活用シーン】

・高画質ディスプレイ

・光学ガラス

・光学薄膜

【導入の効果】

・高透明度と高屈折率の両立

・ディスプレイの性能向上

・最先端の光学機器・レンズ・電子部品への活用

半導体業界では、製造プロセスにおける超純水の品質が製品の歩留まりと性能を大きく左右します。特に、微細化が進む中で、ppm、ppbオーダーの微量な不純物の混入が、製品の品質劣化や歩留まり低下につながる可能性があります。Muromac HGシリーズは、これらの課題に対応するため、高純度な超純水製造を可能にするイオン交換樹脂です。

【活用シーン】

* 半導体製造プロセスにおける超純水製造

* 電子材料薬品やプロセス液の高純度化

【導入の効果】

* ppm、ppbオーダーのイオン性不純物除去による製品品質向上

* 歩留まりの改善

* 安定した製造プロセスの実現

電池業界の電極作製においては、電極材料の均一な混合と分散が、電池の性能を左右する重要な要素となります。特に、電極の耐久性や充放電効率を向上させるためには、材料の凝集を防ぎ、均一なスラリーを生成することが不可欠です。不均一な混合は、電池の性能低下や寿命の短縮につながる可能性があります。当社の湿式粉砕機、分散機、撹拌機は、短時間で均一な混合・分散を実現し、電極作製の課題を解決します。

【活用シーン】

・電極材料(活物質、導電助剤、バインダーなど)の混合

・スラリーの均一化

・ダマの解消

・高粘度材料の混合

【導入の効果】

・混合時間の短縮

・均一なスラリーの生成

・電池性能の向上

・生産効率の改善

電池業界の電極製造においては、均一なスラリーの調合が製品性能を左右する重要な要素です。電極材料の分散性が低いと、電池の充放電効率が低下し、製品寿命を縮める可能性があります。また、ダマの発生は電極の品質を損ない、歩留まりの低下を招きます。MHD2000インラインミキサーは、粉体と液体を1パスで連続的に混合・分散することで、これらの課題を解決します。均一な混合と高粘度スラリーへの対応により、高品質な電極スラリーの製造を可能にします。

【活用シーン】

・リチウムイオン電池、全固体電池などの電極スラリー製造

・電極材料(活物質、導電助剤、バインダーなど)の混合

・高粘度スラリーの連続製造

【導入の効果】

・ダマの解消による電極品質の向上

・均一なスラリーによる電池性能の向上

・生産時間の短縮と歩留まりの改善

半導体業界では、製造プロセスにおける薬液の正確な供給が、製品の品質と歩留まりを左右する重要な要素です。特に、アルカリ性の薬液は腐食性が高く、使用するポンプには高い耐薬品性が求められます。また、微量な薬液を正確に注入できる能力も不可欠です。当社のアルカリ液対応 TSPポンプ BSモデルは、耐腐食性に優れた材質を使用し、正確な薬液供給を実現することで、半導体製造における課題解決に貢献します。

【活用シーン】

・半導体製造工程における薬液供給

・薬液の微量定量注入が必要な場面

・アルカリ性薬品を取り扱う場面

【導入の効果】

・薬液供給の精度向上

・製品品質の安定化

・ランニングコストの削減

半導体製造業界では、製造プロセスにおける微細な圧力制御が製品の品質を左右します。特に、ウェーハ製造や各種コーティング工程においては、圧力のわずかな変動が製品の歩留まりや性能に大きな影響を与える可能性があります。パイロットレギュレータP-200は、微圧から低圧までの幅広い圧力範囲で、安定した圧力供給を実現し、半導体製造プロセスにおける品質向上に貢献します。

【活用シーン】

・ウェーハ製造工程での圧力制御

・各種コーティング工程での圧力調整

・微圧制御が必要な実験・研究

【導入の効果】

・圧力の再現性向上による品質安定化

・歩留まりの向上

・微圧制御による高精度なプロセス管理

電子材料業界では、製品の高性能化に伴い、原料の微細化が求められています。特に、電子部品の製造においては、材料の均一な粒子径と高品質な粉砕が、製品の性能を左右する重要な要素となります。不適切な粉砕は、製品の歩留まり低下や性能劣化につながる可能性があります。MSローラミルは、粉砕、分級、空気輸送を組み合わせ、電子材料の微細化ニーズに対応します。

【活用シーン】

・電子材料の微粉砕

・粉体材料の乾燥と粉砕

【導入の効果】

・幅広い範囲の微粉砕に対応

・乾燥工程の削減

・粉塵の発生を抑制

半導体製造における薬液供給では、高い純度と温度管理が求められます。特に、薬液の劣化や異物混入は、製品の品質に深刻な影響を与える可能性があります。また、高温環境下での使用は、バルブの耐久性や信頼性を大きく左右します。高温対応ダイヤフラムバルブ『ZDシリーズ』『ZDーKシリーズ』は、これらの課題に対応し、安定した薬液供給を実現します。

【活用シーン】

・薬液供給ライン

・材料容器への供給

・高温環境下での使用

【導入の効果】

・シート交換によるメンテナンス性の向上

・高温環境下での安定した性能

・高い製品純度の維持

半導体製造業界では、製品の品質と歩留まり向上が最重要課題です。特に、微細な部品の熱溶着においては、樹脂の糸引きや付着が、不良品の発生や生産性の低下につながります。高精度な製品を安定して製造するためには、これらの問題を解決することが不可欠です。当社のふっ素樹脂コーティング熱溶着ヒーターは、糸引きを抑制し、歩留まりを改善することで、半導体製造における品質向上とコスト削減に貢献します。

【活用シーン】

・半導体パッケージング

・ウェハー製造

・精密部品の熱溶着

【導入の効果】

・糸引きによる歩留まりの改善

・ヒーターの清掃作業の簡易化

・生産性の向上

半導体製造業界では、製造工程における高温環境下での基板搬送や治具の耐久性が重要です。特に、熱による変形や化学薬品への耐性が、製品の品質と生産効率を左右します。CDM-ESDは、300℃以上の高温環境下でも高い性能を発揮し、優れた耐薬品性を備えています。これにより、半導体製造における基板搬送用パレットや治具として、安定した運用を可能にします。

【活用シーン】

・高温環境下での基板搬送

・耐薬品性が求められる治具

・寸法安定性が重要な治具

【導入の効果】

・高温環境下での高い耐久性

・優れた耐薬品性による製品品質の向上

・高い寸法安定性による歩留まり向上

半導体製造業界では、製造プロセスにおける微量な水分が製品の品質を大きく左右します。特に、クリーンルーム環境下でのガス中の水分管理は、歩留まりの向上、製品の信頼性確保のために不可欠です。水分は、半導体デバイスの性能劣化や腐食を引き起こす可能性があります。TK-100TR-EXは、爆発危険区域でのガス中水分計測を念頭に開発された静電容量式露点計であり、清浄度維持に貢献します。

【活用シーン】

・クリーンルーム内のガス供給ライン

・半導体製造プロセスの乾燥空気供給

・特殊ガス供給ライン

【導入の効果】

・高精度な露点測定による品質管理の強化

・製品の歩留まり向上

・製造プロセスの安定化

・コスト削減

電子材料業界では、薄膜化技術の進展に伴い、材料の微細化が求められています。材料の粒子径が均一で微細であるほど、薄膜の品質が向上し、製品の性能向上に繋がります。ニューミクロシクロマットは、空気の高速過流による圧力変動で原料を自己破壊させる粉砕機です。回転数や吸引空気量の調整により目的の粒度が得られ、電子材料の薄膜化に貢献します。

【活用シーン】

・電子材料の粉砕

・薄膜形成プロセスの前処理

・高機能樹脂の粉砕

【導入の効果】

・均一な粒子径の実現

・薄膜の品質向上

・製品性能の向上

電子機器業界では、製品の小型化と高機能化が進む中、絶縁性能の確保が重要な課題となっています。特に、電子部品の保護や基板の絶縁は、製品の信頼性を左右する重要な要素です。従来の絶縁方法では、コストや作業性の問題、または十分な性能が得られないケースがありました。当社のコーティング材料は、これらの課題を解決し、電子機器の性能向上に貢献します。

【活用シーン】

・電子部品の絶縁

・基板の絶縁

・筐体の保護

【導入の効果】

・絶縁性能の向上

・製品の信頼性向上

・コスト削減

データセンターでは、サーバーの高密度化に伴い、冷却効率の向上が重要な課題となっています。過度な発熱は、サーバーの性能低下や故障につながり、運用コストの増加にもつながります。グラファイトシートは、高い熱伝導率により、効率的な熱拡散を実現し、サーバーの安定稼働に貢献します。

【活用シーン】

・サーバーラック内の熱対策

・CPU、GPUなどの発熱源の冷却

・データセンター全体の省エネ化

【導入の効果】

・サーバーの性能維持

・故障リスクの低減

・運用コストの削減

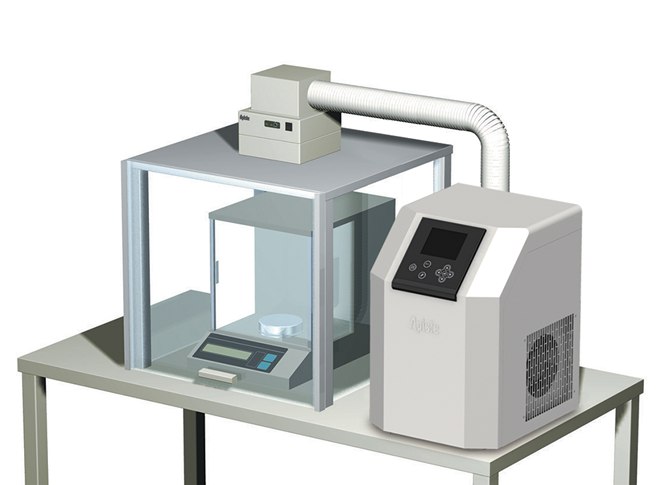

半導体業界では、製造プロセスにおける温度管理が製品の品質を左右する重要な要素です。特に、微細加工や高度な製造技術においては、温度のわずかな変動が歩留まりや性能に大きな影響を与える可能性があります。精密な温度管理は、製品の信頼性を確保し、不良品の発生を抑制するために不可欠です。アピステの精密空調機PAUシリーズは、温度±0.1℃、湿度±0.5%RHという超高精度な制御を実現し、半導体製造における厳しい温湿度管理のニーズに応えます。大型空調機と比較して、短時間かつ低コストでの導入が可能です。

【活用シーン】

・クリーンルーム

・検査室

・製造ライン

・研究開発施設

【導入の効果】

・温度・湿度の安定化による歩留まり向上

・製品品質の安定化

・製造プロセスの最適化

・省エネルギー化

スマートフォン業界では、小型化と高性能化が進む中で、内部の熱対策が重要な課題となっています。特に、高負荷がかかる処理を行う際に発生する熱は、デバイスの性能低下や故障の原因となり得ます。高機能『耐熱フィルム』は、スマートフォン内部の熱を効率的に放出し、デバイスの安定動作に貢献します。

【活用シーン】

・スマートフォン内部の熱対策

・高負荷処理時のデバイス保護

【導入の効果】

・デバイスの性能維持

・製品寿命の延長

電池材料業界では、製品の性能を左右する粒子径の制御が重要です。電極材料の粒子径が不均一な場合、電池の充放電効率が低下し、寿命が短くなる可能性があります。ニューミクロシクロマットは、粒度調整が容易で、均一な粒子径の材料を得ることを可能にします。

【活用シーン】

・リチウムイオン電池材料の粉砕

・正極材、負極材の粒子径調整

・電解液添加剤の粉砕

【導入の効果】

・電池の性能向上

・製品の品質安定化

・歩留まりの向上

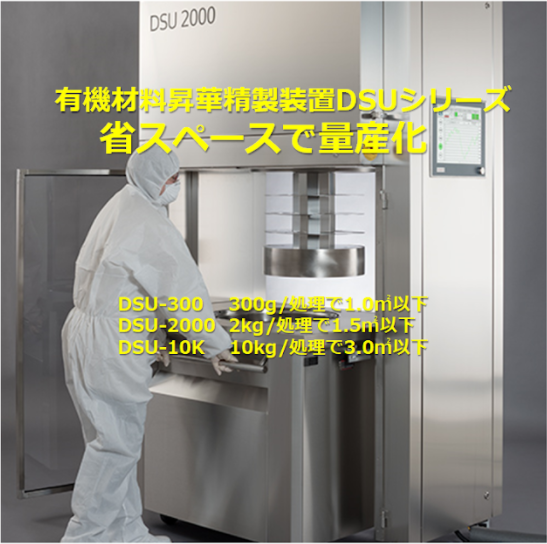

ディスプレイ業界では、製品の性能を左右する薄膜材料の純度向上が不可欠です。特に、有機ELディスプレイにおいては、不純物の混入が製品の歩留まり低下や性能劣化につながるため、高品質な材料の安定供給が求められます。当社の超高純度昇華精製装置は、高純度と高収率の両立を実現し、ディスプレイの品質向上に貢献します。

【活用シーン】

・有機ELディスプレイ材料の精製

・薄膜材料の開発

【導入の効果】

・材料純度の向上による製品歩留まりの改善

・高品質材料の安定供給による製品性能の向上

・材料コストの削減

エレクトロニクス業界のスパッタ用途では、高品質な薄膜形成が求められます。特に、半導体デバイスや電子部品の製造においては、ターゲット材の純度や均一性が製品の性能を左右します。ジルコニウム(Zr)ターゲットは、耐食性や耐熱性に優れ、様々な電子部品の製造に利用されています。当社のジルコニウム(Zr)ターゲットは、高品質な薄膜形成を可能にし、お客様の製品の信頼性向上に貢献します。

【活用シーン】

・半導体製造

・電子部品製造

・薄膜形成

【導入の効果】

・高品質な薄膜形成

・製品の信頼性向上

・スパッタリング効率の向上

センサー業界では、高感度化を実現するために、材料の純度向上が不可欠です。特に、微小な信号を捉えるセンサーにおいては、不純物の混入がノイズとなり、性能を低下させる可能性があります。当社の超高純度昇華精製装置は、高純度材料の安定供給を通じて、センサーの高感度化に貢献します。

【活用シーン】

・高感度センサー材料の精製

・微小信号検出センサーの開発

・環境計測センサーの製造

【導入の効果】

・材料純度の向上によるセンサー性能の向上

・高品質材料の安定供給による歩留まりの改善

・ノイズの低減による高精度な測定の実現

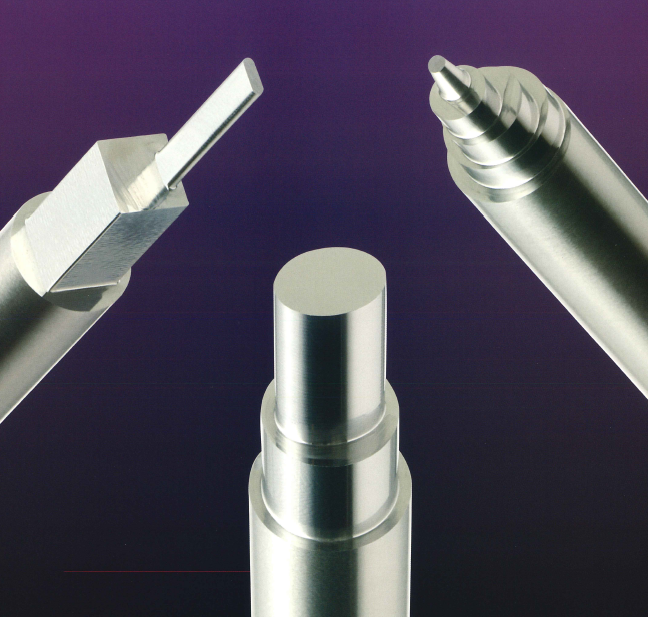

電子機器業界では、製品の小型化と高密度実装が求められています。それに伴い、部品の小型化、高精度化が不可欠です。異形ピンや偏芯ピンは、これらのニーズに応えるために、精密な位置決めや組み立てを可能にし、製品の信頼性を向上させます。当社製品は、超硬合金やセラミックスなどの材料を使用し、多様な形状に対応することで、電子機器の小型化と高性能化に貢献します。

【活用シーン】

・小型電子デバイス

・高密度実装基板

・精密機器

【導入の効果】

・部品の小型化

・高精度な位置決め

・製品の信頼性向上

半導体製造業界では、製品の高性能化に伴い、精密部品の品質が重要視されています。特に、微細加工技術や高度な表面処理が求められ、部品の精度が製品の性能を左右します。イワタグループは、大物から精密部品まで、幅広い加工に対応し、お客様のニーズに応じた最適なソリューションを提供します。

【活用シーン】

・半導体製造装置の精密部品

・検査装置の部品

・その他、半導体製造に関わる精密部品

【導入の効果】

・高品質な精密部品の安定供給

・製品の性能向上

・製造プロセスの効率化

半導体業界のクリーンルーム環境では、微細な異物混入が製品の品質を大きく左右します。特に、製造プロセスで使用される流体の目視確認を行うサイトグラスの破損は、異物混入のリスクを高め、重大な問題を引き起こす可能性があります。当社のPFA樹脂製フローサイトは、ガラス製の代替品として、破損による異物混入リスクを大幅に低減します。高い透明度を持つPFA素材により、流体の目視確認を容易にし、製造プロセスの品質管理を向上させます。

【活用シーン】

・クリーンルーム内の配管

・高純度薬品を使用するライン

・半導体製造装置

【導入の効果】

・異物混入リスクの低減

・製造プロセスの安定化

・製品品質の向上

【適合規格】

・食品衛生法

電子業界における材料塗布では、製品の信頼性を左右する精密な吐出が求められます。特に、微細な電子部品への材料塗布においては、吐出量の正確性が重要です。Pharma Pumpは、公称値±0.5%以下の高精度な吐出を実現し、塗布量のばらつきを抑制することで、製品の品質向上に貢献します。

【活用シーン】

・ディスプレイ製造における材料塗布など

【導入の効果】

・吐出精度の向上による不良率の低減

・材料の無駄を削減し、コストを削減

・製品の品質向上と信頼性向上

お探しの製品は見つかりませんでした。

1 / 10

薄膜形成における膜厚均一性の確保

薄膜形成における膜厚均一性の確保とは?

半導体製造において、微細な回路パターンを形成するために、基板上に極�めて薄い膜を均一な厚さで形成する技術です。この膜厚の均一性は、半導体の性能や信頼性を左右する重要な要素となります。

課題

成膜プロセスのばらつき

成膜装置内の温度、圧力、ガス流量などの制御が不十分だと、基板上の場所によって膜厚にばらつきが生じます。

材料供給の不均一性

成膜材料の供給が均一でない場合、特に広範囲の基板全体で膜厚のムラが発生しやすくなります。

基板表面の状態

基板表面の微細な凹凸や異物付着は、膜の成長に影響を与え、膜厚の不均一を引き起こす原因となります。

装置設計の限界

既存の成膜装置では、物理的な制約から、基板全体に完全に均一な膜を形成することが困難な場合があります。

対策

プロセスパラメータの最適化

温度、圧力、ガス流量などの成膜条件を精密に制御し、ばらつきを最小限に抑えることで、均一な膜厚を実現します。

材料供給システムの改良

成膜材料を均一かつ安定的に供給できるシステムを導入・改善し、広範囲での膜厚ムラを抑制します。

基板前処理の徹底

基板表面を清浄化し、平坦性を高めることで、膜の均一な成長を促進します。

先進的な成膜技術の採用

原子層堆積(ALD)などの、より精密な膜厚制御が可能な成膜技術を導入します。

対策に役立つ製品例

高精度プロセス制御システム

成膜装置内の微細な環境変化をリアルタイムで検知・補正し、プロセスパラメータの安定性を高めることで、膜厚の均一性を向上させます。

均一材料供給ユニット

成膜材料を基板全体に均等に分散させて供給する機構を備え、材料供給の不均一性に起因する膜厚ムラを低減します。

基板表面クリーニング装置

基板表面の微細な汚れや異物を効果的に除去し、平坦で均一な膜形成を可能にします。

次世代成膜チャンバー

革新的なガス分配機構や温度制御技術を搭載し、基板全体で極めて高い膜厚均一性を実現する成膜装置です。