半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

配線パターンの高精度形成とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

電極形成における配線パターンの高精度形成とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

情報通信業界、特に光ファイバー部品においては、高い精度と耐久性が求められます。光ファイバー部品は、光信号の伝送を担うため、わずかな寸法のずれや表面の粗さが、信号の減衰や接続不良を引き起こす可能性があります。金属射出成形(MIM)は、これらの課題に対し、高い寸法精度と優れた表面処理によって、高品質な光ファイバー部品の製造を可能にします。第一商工のMIMは、お客様の製品の信頼性向上に貢献します。

【活用シーン】

・光ファイバーコネクタ

・光トランシーバー部品

・光通信モジュール

【導入の効果】

・高い寸法精度による製品品質の向上

・表面処理による光信号伝送効率の改善

・少量多品種への対応による柔軟な生産体制の構築

電子機器業界では、製品の小型化と高精度化が求められています。金型ダイセット加工は、これらの要求に応えるために不可欠です。精密な金型を用いることで、小型で高性能な電子部品の製造を可能にします。当社は、プラ型、ダイカスト型、プレス型のダイセット製造、専用機治工具製造を通じて、お客様の製品開発をサポートします。

【活用シーン】

・小型電子機器の筐体製造

・精密部品の大量生産

・高精度な金型が必要な場合

【導入の効果】

・製品の小型化、軽量化

・製造コストの削減

・製品精度の向上

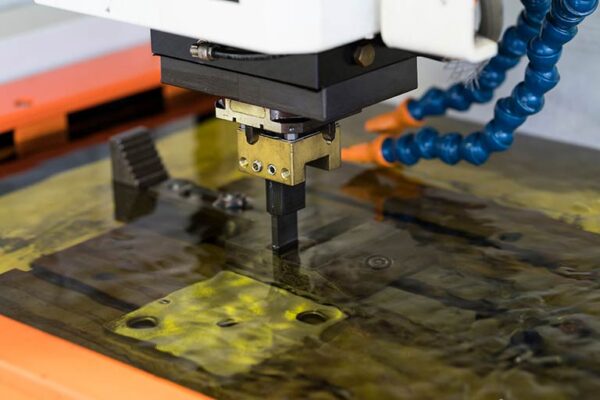

半導体業界では、製品の小型化・高性能化に伴い、部品の微細加工が不可欠です。特に、複雑な三次元形状や斜め溝、中間部までの溝など、ワイヤーカット放電加工では対応が難しい形状の加工が求められます。これらの加工精度が製品の性能を左右するため、高い技術力が重要です。当社パートナーの型彫放電加工技術は、これらの課題に対応し、高品質な部品を提供します。

【活用シーン】

・半導体製造における金型部品

・電子部品の微細加工

・精密機器部品の製造

【導入の効果】

・高精度な微細形状の実現

・短納期での部品供給

・製品の品質向上

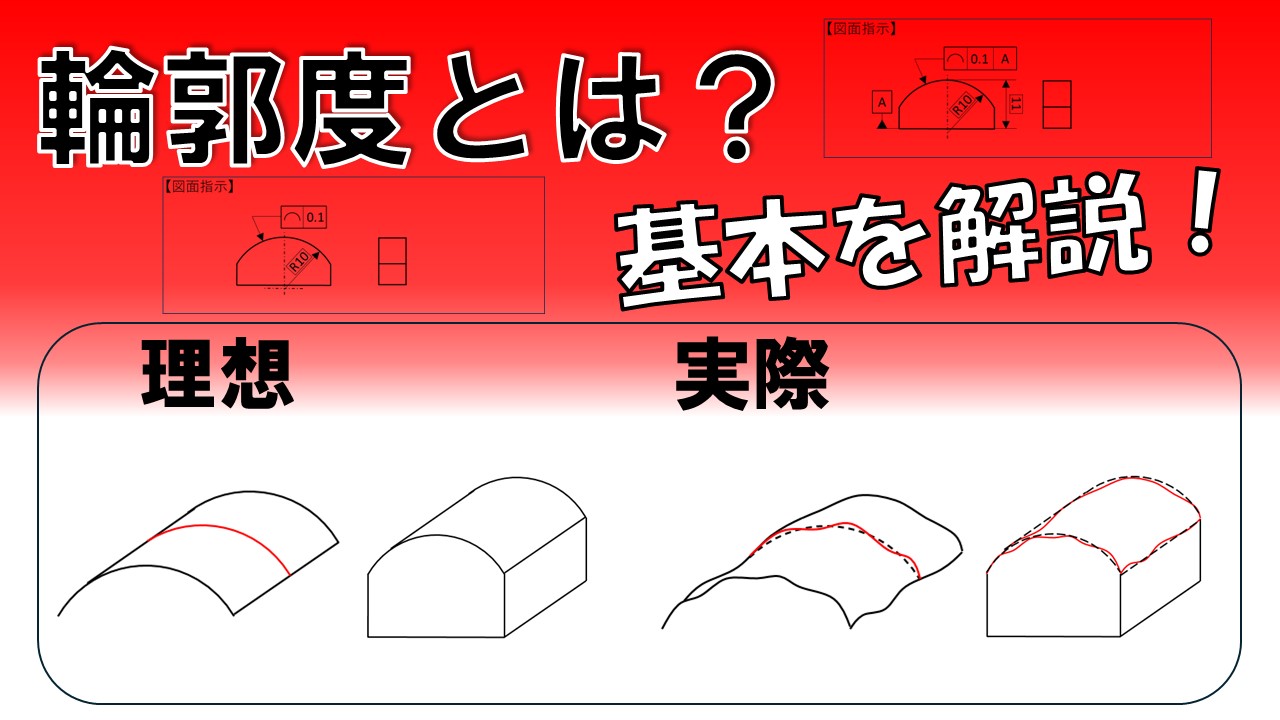

電子機器業界では、製品の小型化と高精度化が求められています。部品の寸法精度が製品の性能を左右するため、幾何公差の理解は不可欠です。特に、輪郭度の理解は、部品の形状精度を確保し、製品の信頼性を高める上で重要です。この動画では、輪郭度の定義、使用例、図面上での使われ方、使用上の注意点について解説します。輪郭度の理解を深めることで、設計品質の向上に貢献します。

【活用シーン】

・電子機器の設計

・部品の図面作成

・品質管理

【導入の効果】

・輪郭度の理解を深め、設計品質を向上

・図面解読能力の向上

・部品の形状精度を確保し、製品の信頼性向上

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要になっています。特に、高い導電性と耐熱性が求められ、デバイスの信頼性や寿命を左右します。電極材料の不純物混入や均一性の欠如は、デバイスの性能低下や故障の原因となります。台湾産 三酸化タングステン(YTO)は、高純度かつ高分散性に優れ、半導体デバイスの電極材料として、安定した性能を提供します。

【活用シーン】

・半導体製造における電極材料

・スパッタリングターゲット

・CVD(化学気相成長)材料

【導入の効果】

・高純度化によるデバイス性能向上

・均一な成膜による歩留まり向上

・安定した品質による信頼性向上

電子部品業界において、電極材料の品質は製品の性能と信頼性を左右する重要な要素です。電極の性能が低いと、製品の動作不良や寿命の低下につながる可能性があります。当社ニッケル(Ni)ターゲットは、高純度かつ緻密なニッケル材料を提供し、高品質な電極形成をサポートします。

【活用シーン】

・電子部品の電極

【導入の効果】

・高品質な薄膜形成による製品性能向上

・高い信頼性の確保

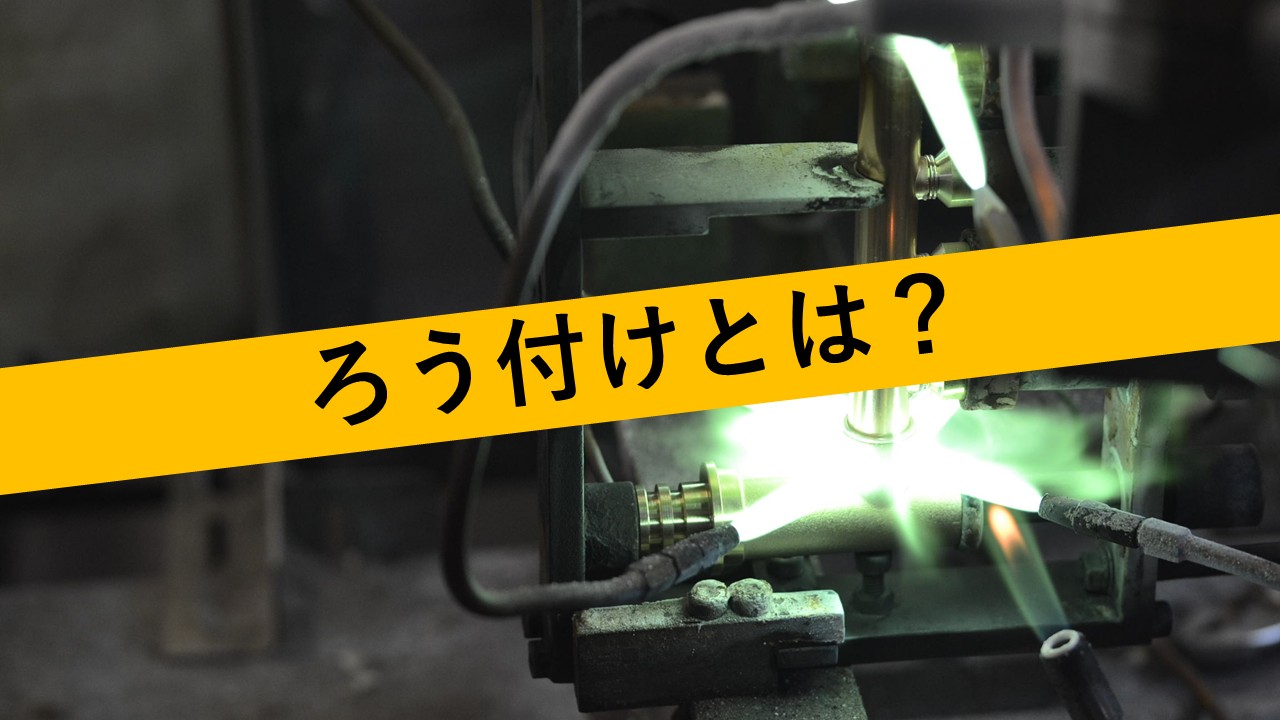

半導体製造業界では、製品の信頼性を確保するために、接合部の品質が非常に重要です。特に、高温環境や高周波条件下で使用される部品においては、接合部の強度と耐久性が製品の性能を左右します。ろう付けは、これらの要求に応えるための有効な接合技術の一つです。当社の動画資料では、ろう付けの基礎から、半導体製造における適用事例、加工先選定のポイントまでを分かりやすく解説します。

【活用シーン】

* 半導体製造における配管部品の接合

* 高温環境下で使用される部品の接合

* 高周波条件下で使用される部品の接合

【導入の効果】

* 接合部の信頼性向上

* 製品の長寿命化

* 歩留まりの向上

製造業の品質管理においては、製品の信頼性を確保するために、FPC(フレキシブル基板)の加工精度が重要です。特に、電子機器の小型化・高性能化が進む中で、FPCの微細加工技術は製品の品質を左右する重要な要素となっています。加工精度が低いと、製品の性能低下や故障につながる可能性があります。株式会社ベアックのFPC加工装置は、高精度な加工技術を提供し、製造業の品質管理をサポートします。

【活用シーン】

・FPC(フレキシブル基板)の製造工程

・PCB(プリント基板)の製造工程

・液晶製造装置の製造工程

【導入の効果】

・高精度な加工による製品品質の向上

・不良品の削減

・生産性の向上

半導体製造業界では、製品の小型化、高性能化に伴い、高精度な金属部品が求められています。特に、微細な構造を持つ部品や、高い寸法精度が要求される部品においては、製造プロセスの精度が製品の品質を左右します。株式会社スギムラ精工のプレス成形技術は、塑性理論に基づいた独自工法により、高精度な部品製造を実現し、お客様の課題解決に貢献します。

【活用シーン】

・半導体製造装置部品

・精密金型部品

・電子部品

【導入の効果】

・高精度部品の安定供給

・コスト削減

・品質向上

半導体製造業界では、製品の小型化と高密度化が進み、微細加工技術が不可欠です。特に、高精度な接合技術は、製品の信頼性と性能を左右する重要な要素となります。歪みの少ない接合は、製品の品質を向上させるために重要です。当社では、ディスクレーザーやCMTを用いた電子溶接により、これらの課題に対応します。

【活用シーン】

・半導体デバイスの製造

・精密部品の接合

・微細加工が必要な製品

【導入の効果】

・高精度な接合による製品品質の向上

・歪みの少ない接合による製品信頼性の向上

・多様な材料への対応

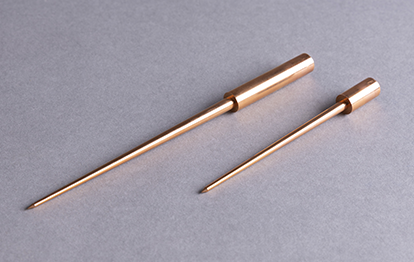

電子部品業界において、コネクタの製造は、製品の品質と性能を左右する重要な工程です。コネクタの精密な形状と高い精度は、電子機器の信頼性を確保するために不可欠です。特に、小型化が進む電子機器においては、コネクタの微細加工技術が求められます。放電加工は、複雑な形状や微細な加工を可能にするため、コネクタ製造において重要な役割を果たします。当社の放電加工用電極は、お客様のニーズに合わせてオーダーメイドで製作し、コネクタ製造における課題解決に貢献します。

【活用シーン】

・コネクタの金型製作

・微細形状の加工

・高精度が求められるコネクタ部品の製造

【導入の効果】

・コネクタの品質向上

・製造工程の効率化

・製品の信頼性向上

電子機器業界において、コネクタは製品の信頼性を左右する重要な部品です。特に、電気信号の確実な伝達と、長期的な耐久性が求められます。コネクタの材料には、高い強度、ばね性、耐食性、耐疲労性、耐摩耗性が不可欠であり、これらの特性を満たす材料としてリン青銅が選ばれています。当社の快削リン青銅棒・一般リン青銅棒は、これらの要求に応える製品です。

【活用シーン】

・電子機器のコネクタ製造

・電子部品の接続部分

・精密機器の部品

【導入の効果】

・コネクタの耐久性向上

・製品の信頼性向上

・長期的なコスト削減

半導体製造における金型は、製品の品質と生産効率を左右する重要な要素です。金型内の温度管理や精密な制御には、高品質な電線や電源機器が不可欠です。電線の接続不良や電源の不安定さは、金型の性能低下や製品の不良につながる可能性があります。有限会社深井製作所は、被服電線、キャブタイヤ、銅線、アルミ線などの加工技術を駆使し、お客様の金型製造をサポートします。

【活用シーン】

・金型内の温度センサーやヒーターへの配線

・金型制御盤への電源供給

・各種電気試験用ケーブルの製作

【導入の効果】

・金型の安定稼働に貢献

・製品の品質向上

・生産効率の改善

計測器業界では、製品の正確な動作を保証するために、リード線の正確な切断が求められます。特に、高精度な計測を行う機器においては、リード線の長さや切断面の精度が、測定結果に大きな影響を与える可能性があります。不正確な切断は、計測誤差や機器の故障につながる可能性があります。当社の電子部品リード線プリカット機「カットマン」ロータリーは、リード線の切断に特化しており、計測器の精度向上に貢献します。

【活用シーン】

・高精度な計測器の製造

・リード線の長さ調整が必要な場合

・切断面の精度が求められる場合

【導入の効果】

・リード線の切断精度が向上

・計測器の性能向上に貢献

・作業効率の改善

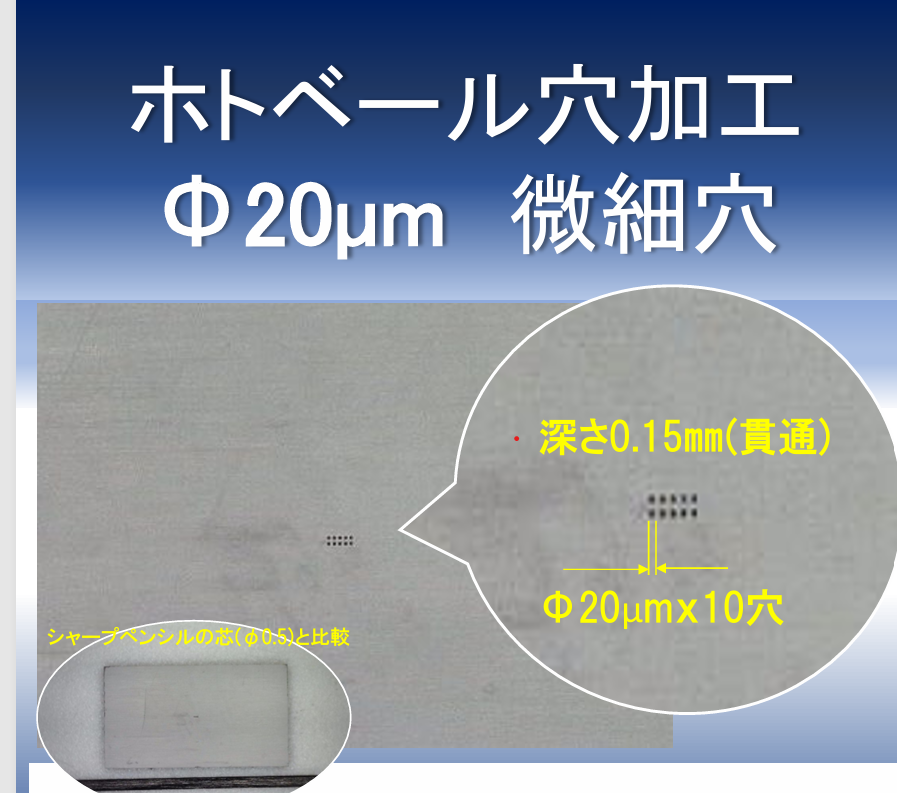

電子機器業界では、小型化と高性能化が進むにつれて、放熱対策が重要な課題となっています。特に、高密度実装された電子部品は、発熱による性能劣化や故障のリスクが高まります。効果的な放熱を実現するためには、熱伝導率の高い材料の使用や、放熱経路の確保が不可欠です。当社のφ0.02穴あけ加工技術は、マシナブルセラミックスであるホトベールに微細な穴をあけることで、放熱性能の向上に貢献します。

【活用シーン】

・高密度実装された電子機器

・半導体デバイス

・放熱基板

【導入の効果】

・放熱効率の向上

・製品の長寿命化

・性能の安定化

電子部品業界において、接合工程は製品の信頼性を左右する重要な要素です。特に、高温環境や振動にさらされる電子部品では、接合部の品質が製品寿命を大きく左右します。接合不良は、製品の性能低下や早期故障につながる可能性があります。当社タングステン(W)ターゲットは、高品質な接合を実現し、電子部品の信頼性向上に貢献します。

【活用シーン】

・半導体デバイスの接合

・電子回路基板の接合

・電子部品の電極形成

【導入の効果】

・高純度タングステンによる高品質な接合

・均一な成膜による接合部の信頼性向上

・W合金ターゲットによる多様な接合ニーズへの対応

電子機器業界では、製品の信頼性と性能を両立するために、導電性の高い材料が求められます。特に、信号伝達や電力供給を担う部品においては、電気抵抗の低減が重要です。電気抵抗が高いと、電力損失や発熱を引き起こし、製品の性能低下や寿命短縮につながる可能性があります。当社では、導電性に優れたニッケル系原料やステンレス原料を提供することで、電子機器の性能向上に貢献します。

【活用シーン】

・電子回路基板

・コネクタ

・ケーブル

・バッテリー

・センサー

【導入の効果】

・電気抵抗の低減

・製品の信頼性向上

・性能向上

・長寿命化

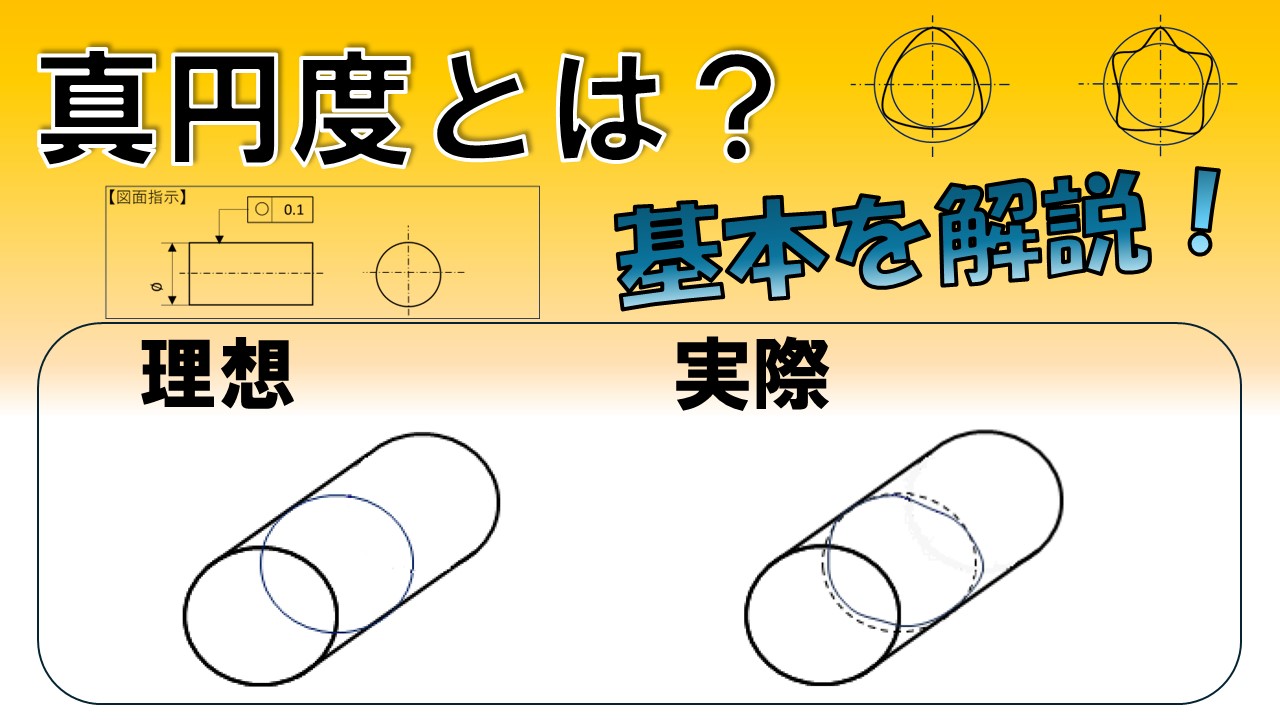

電子機器業界において、コネクタの信頼性は製品全体の性能を左右する重要な要素です。コネクタの形状精度、特に真円度は、接続の安定性や耐久性に大きく影響します。真円度が適切に管理されていない場合、接触不良や破損を引き起こし、製品の信頼性を損なう可能性があります。この動画では、幾何公差の一種である「真円度」の基本を解説しています。真円度の定義、図面上での使われ方、使用する際の注意点などを理解することで、コネクタ設計における品質向上に貢献します。

【活用シーン】

・コネクタ設計

・品質管理

・製造現場での教育

【導入の効果】

・コネクタの品質向上

・設計ミスの削減

・製造コストの削減

電子機器業界では、製品の小型化が常に求められています。基板実装や部品の接続において、省スペース化は製品設計の重要な要素です。高密度実装が進む中で、精密な位置決めや固定を可能にする小径ピンの需要は高まっています。三和クリエーションの小径ピンは、これらのニーズに応えるべく、高い精度と多様な材質で設計されています。

【活用シーン】

・スマートフォン、タブレット端末

・ウェアラブルデバイス

・小型センサー

・精密機器

【導入の効果】

・部品の小型化、高密度実装の実現

・製品の信頼性向上

・設計自由度の向上

・コスト削減

電池業界では、特にロールプレスの不適切な選定は、電極の密度変形や接続不良を引き起こし、製品の性能低下や故障につながる可能性があります。コアボックスジャパンのロールプレスは、お客様のニーズに合わせて設計製作し、高品質な電極製造をサポートします。

【活用シーン】

・電極の高密度化

・コネクタの成形

・金属箔のプレス加工

・異種材料の接合

【導入の効果】

・高精度な圧着・成形による品質向上

・多様な材料への対応

・生産性の向上

・コスト削減

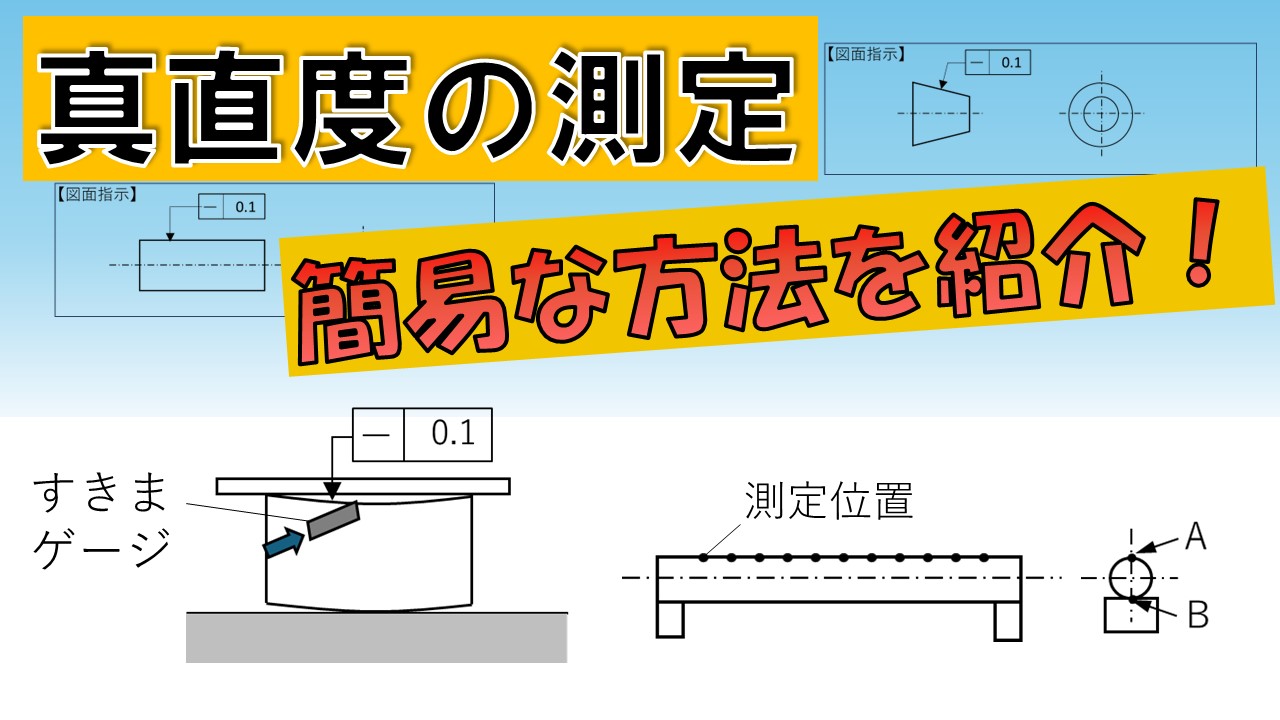

電子機器業界では、基板の品質が製品の性能を大きく左右します。特に、電子部品の実装精度や接続の信頼性を確保するためには、基板の真直度が重要です。真直度が悪いと、部品の実装不良や接続不良を引き起こし、製品の故障につながる可能性があります。この動画では、幾何公差の一種である“真直度”の測定方法を解説し、基板設計・製造における品質向上を支援します。

【活用シーン】

* 基板設計における真直度管理

* 基板製造工程での検査

* 品質管理部門での活用

【導入の効果】

* 基板の品質向上

* 製品の信頼性向上

* 不良品の削減

通信業界における高速伝送システムでは、信号の安定性と信頼性が非常に重要です。特に、高周波信号を扱う部品においては、電磁波干渉や熱による影響を最小限に抑える必要があります。これらの課題を解決するためには、精密な部品加工技術と、各層の機能を組み合わせた多層構造が不可欠です。当社の「多工程・多層貼りの複合精密部品加工」は、これらのニーズに応えるために開発されました。

【活用シーン】

* 高速通信機器

* 光ファイバー通信

* データセンター

【導入の効果】

* 信号品質の向上

* 小型化・軽量化

* コスト削減

計測器業界では、製品の正確な測定を保証するために、内部部品の絶縁と保護が不可欠です。特に、高精度を要求される計測器においては、絶縁材の選定と加工精度が、製品の性能に大きく影響します。不適切な絶縁材の使用や、加工精度の低い部品は、測定誤差や故障の原因となり、製品の信頼性を損なう可能性があります。

【活用シーン】

・精密測定機器

・電子計測器

・医療用計測器

【導入の効果】

・高精度な絶縁と保護による、測定精度の向上

・製品の信頼性向上

・多様な材料と加工方法による、最適なソリューションの提供

電子機器業界では、小型化と高性能化が同時に求められており、基板部品の信頼性が重要です。特に、高密度実装が進む中で、部品の寸法精度や耐久性が製品の品質を左右します。当社のセラミックス部品は、これらの課題に対し、高精度な製造技術と一貫生産体制で貢献します。

【活用シーン】

・小型電子機器

・高密度実装基板

・精密機器

【導入の効果】

・製品の小型化・高性能化に貢献

・高い信頼性と耐久性を実現

・多様な用途への対応

電池業界における電極作製では、電極材料の均一な分散が、電池の性能を左右する重要な要素となります。特に、電極活物質の凝集や分散不良は、電池の容量低下や内部抵抗の増加を引き起こし、製品の品質を損なう可能性があります。当社のインラインホモジナイザーは、メディアを使用せずに湿式粉砕を行うため、コンタミネーションのリスクを低減し、均一な分散を実現します。これにより、電極作製の品質向上に貢献します。

【活用シーン】

・電極スラリーの作製

・活物質、導電助剤、バインダーの混合

・リチウムイオン電池、ニッケル水素電池などの製造プロセス

【導入の効果】

・電極材料の均一な分散による電池性能の向上

・コンタミネーションのリスク低減

・スケールアップが容易

光ファイバー通信業界では、信号の安定性と長寿命化が求められます。特に、過酷な環境下で使用される光ファイバーにおいては、部品の耐久性が重要です。セラミックス部品は、高い強度と耐熱性、絶縁性を備えているため、光ファイバーの性能を最大限に引き出すために不可欠です。当社の高精度セラミックス部品は、光ファイバー通信の信頼性向上に貢献します。

【活用シーン】

・光ファイバーコネクタ

・光トランシーバー

・光通信モジュール

【導入の効果】

・信号の安定性向上

・長寿命化

・高い信頼性の確保

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要視されています。電極の性能は、デバイスの動作速度や耐久性に直接影響するため、高い純度と均一な特性が求められます。APTは、タングステン粉末の前駆体として、電極材料の製造に不可欠です。高純度APTを使用することで、電極の品質向上に貢献します。

【活用シーン】

・半導体製造における電極材料の製造

・スパッタリングターゲット材

・高温環境下で使用される電子部品

【導入の効果】

・電極材料の高品質化

・デバイスの性能向上

・製造プロセスの効率化

携帯端末業界では、製品の小型化と高性能化が同時に求められています。燃料電池金属セパレータは、小型化において重要な役割を担いますが、その製造には高い精度が要求されます。HyFormionは、金属セパレータの製造に適した特性を持ち、携帯端末の小型化と性能向上に貢献します。

【活用シーン】

・小型燃料電池搭載の携帯端末

・薄型・軽量化が求められる携帯端末

【導入の効果】

・精密な流路成型による性能向上

・薄肉化による軽量化

・コーティング密着性の向上

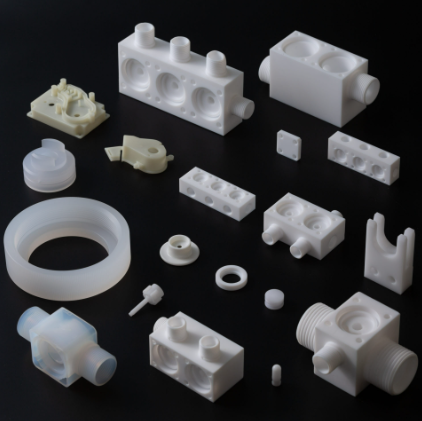

電子機器業界では、製品の小型化が常に求められています。限られたスペースの中で、高い機能性と耐久性を両立させるためには、精密な部品加工が不可欠です。特に、フッ素樹脂やエラストマーなどの特殊素材は、その特性を活かして小型化に貢献しますが、加工には高度な技術が必要です。当社では、これらの素材を含む様々な樹脂の精密加工技術を提供し、お客様の小型化ニーズに応えます。

【活用シーン】

・小型電子デバイスの筐体

・精密コネクタ部品

・小型センサー部品

【導入の効果】

・製品の小型化、軽量化

・部品の精度向上

・製品の信頼性向上

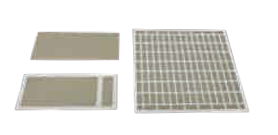

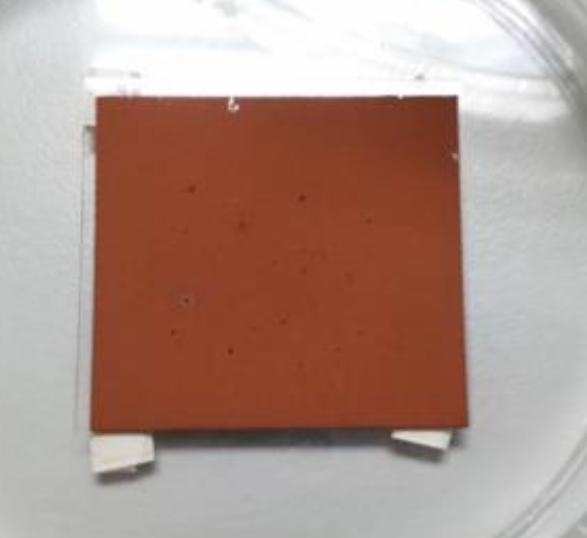

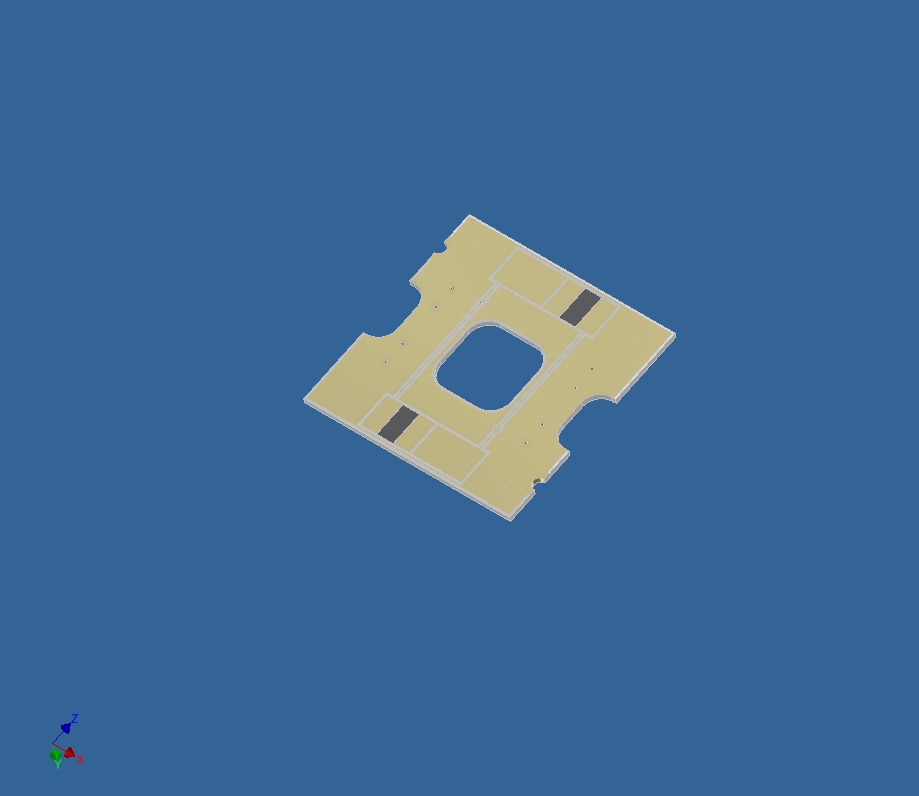

当社では、主にHIC 基板、薄膜回路基板、放熱基板、

LEDマウント用基板に用いられる『セラミック基板』を取り扱っています。

『セラミック基板』は、微細粒子を使用する為気孔が少なく、

優れた平滑性、高温環境下でも高い抗折強度と絶縁性を発揮します。

ご要望に応じてスルーホールやスクライブラインの加工、

印刷・めっき等による電極パターン形成(メタライズ)に対応可能です。

【ラインアップ】

■厚膜印刷用基板

■アルミナ メタライズ基板

■厚膜印刷用長尺基板

■薄膜印刷用基板

■薄膜印刷用 研磨基板 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

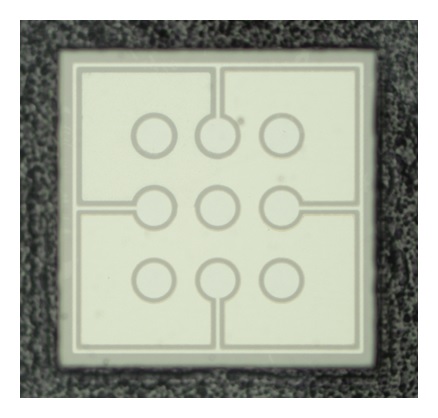

当社では、LEDやLD、FETなどのデバイス作製の一貫加工から、

エッチングや電極、メタル形成等、各工程個別での加工も承っております。

オンウエハプロセス後や実装後それぞれで特性評価も可能です。

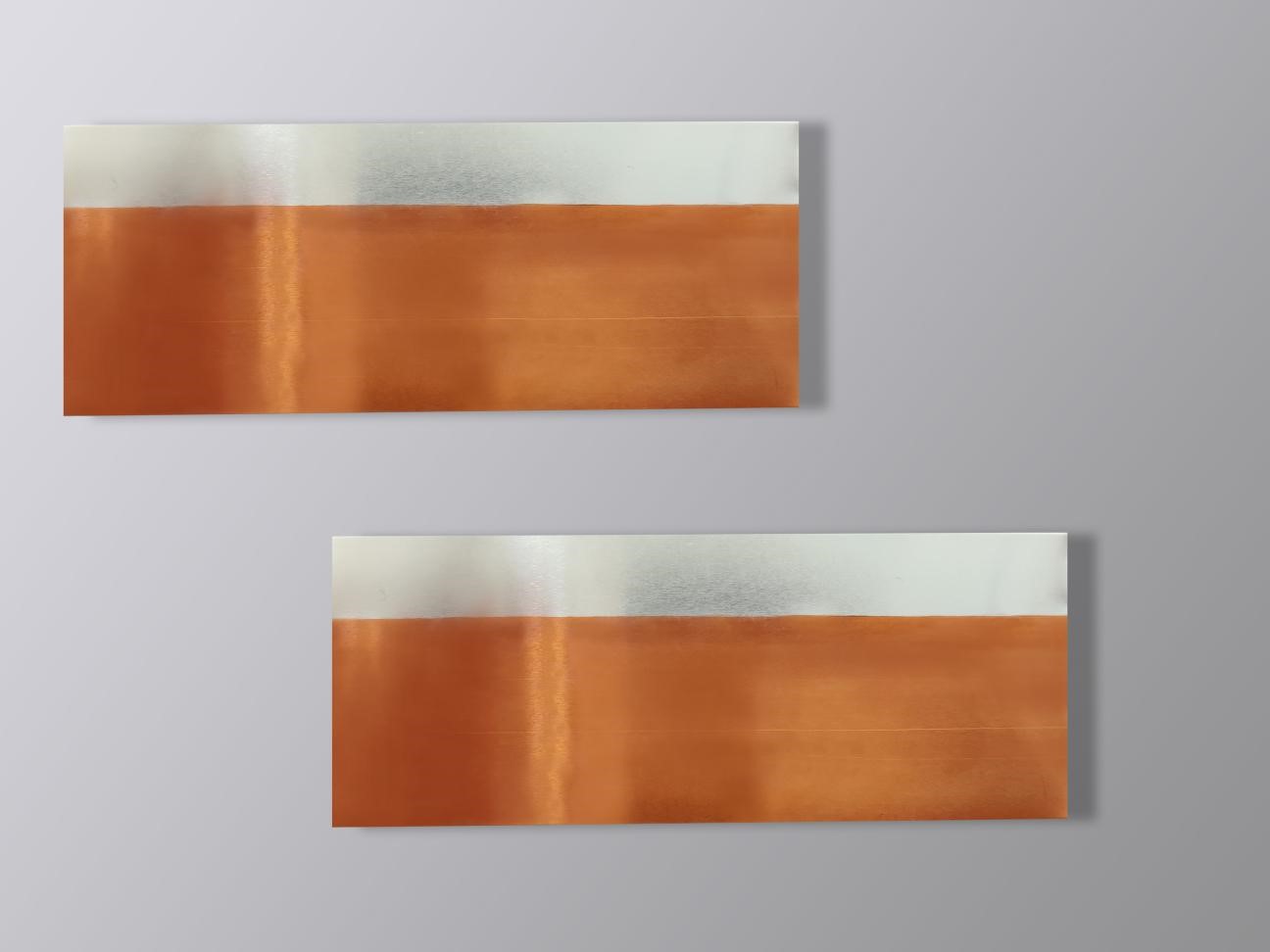

「X線合わせ溶着装置」は、銅箔・コア材を供給する投入機、

銅箔・コア材をX線を用い整合・熱による仮着けをするX線合わせ装置、

仮着けされた製品がばらけないように本溶着し集積する受取溶着機の

3台により構成されます。

投入機は、専用のトレーに詰め込まれた材料をトレー毎台車で運搬し

供給する機構ですので女性の方でも楽に作業が可能です。

【特徴】

○1台だけの運転・2台の連動運転3台での連動運転切替、品種設定、

加工データー入力等はタッチパネルで操作

○製品は取出し易いようスライドテーブル上に集積され、

規定量になるとオペレーターの方に知らせる仕組みになっている

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

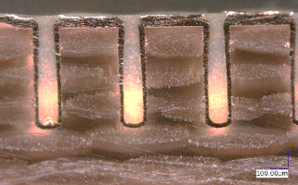

プリント基板上の高周波アンテナパターン作製の際に使用するビルドアップビアの形成技術です。ビルドアップビアは通常レーザー加工が一般的ですが、メカニカルドリルによる高精度ビア形成と開発したハイアスペクト対応メッキ層により、ドリル径0.15mm、層間距離0.6mmのハイアスペクト比4のビア形成を実現。高周波アンテナパターンのフレキシブルなアンテナ設計を可能にしました。

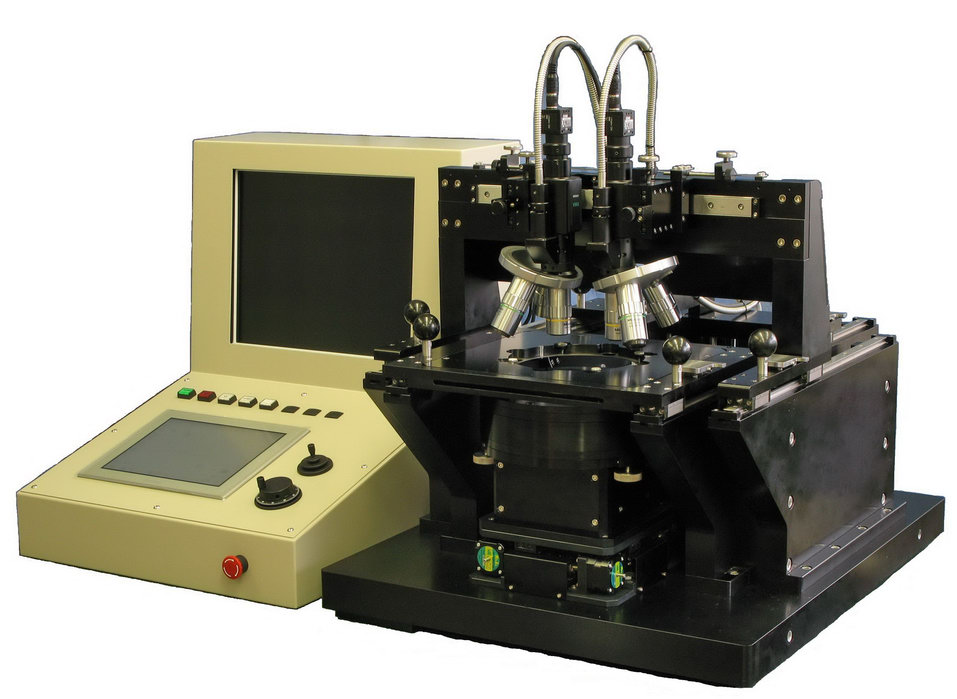

マイクロコンタクトプリンター MP200は次世代のデバイス作製技術として注目を集めるμCP法(Microcontact Printing)に対応する実験・研究支援装置です。μCP法はPDMSスタンプを用いることにより、チオール分子等による自己組織化単分子膜(SAM)をパターニングするだけでなく、有機半導体材料等の機能性材料を従来の印刷法よりも高精細にパターニングできることから、有機エレクトロニクスやナノバイオ素子等の作製技術として研究開発が進められております。MP200では、微細パターン作製時に発生する欠損を、産総研での研究成果をもとにした泡咬み防止機構を採用したことにより大幅に低減いたしました。転写プロセスステージは高精度圧力センサおよびZ軸サーボコントロールでコンタクトスピード、コンタクト圧力、距離、時間をプログラム制御可能です。操作はタッチパネルとジョイスティックを用いて、直感的に使い易い装置となっております。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

VME-bus、CPCIなどの規格に対応した19”パッケージング用フロントパネルです。

これらのパネルは加工精度・交差だけでなく、IEC(国際)規格、DIN(ドイツ)規格、IEEE(米国)規格の理解が必要です。

そこで、初めての方にもご安心できるよう、無償にて「資料のご提供」「設計・製図のお手伝い」を致します。

ミクロブの『電池内蔵把持型電動ピンセット』は、

圧電振動アクチュエータを応用した把持型のピンセットです。

柔軟物や1mm以下の小物部品でも把持でき、

3Vリチウム電池(CR2)を内臓しているのでコードレスで使用できます。

電池抜き重量は18gと軽量なので疲れづらいです。

圧電振動リニアアクチュエータの特性を生かして、

ピンセットの把持アームに外力が加わった時に

リニアアクチュエータが外力に倣って動けるバックドライバビリティがあります。

安定した把持力の上限値が設定できます。

※詳しくはお問い合わせください。

当社では、塗布奉仕の多様式な対応ができる『ナノ導電銅ペースト』を

取り扱っております。

『ナノ導電銅ペースト』は、高い密着力があり、

接着剤のダイシェア強度が7.5~8kgfに達し、平均7.8kgfです。

ご要望の際はお気軽にお問合せください。

【特長】

■放熱特性

■ナノレベル銅粉

■コストメリット

■環境にやさしい

■酸化防止

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

一貫プロセスの受託体制

・塗布~検査工程までのプロセスを網羅し提供します

・試作サンプル・多品種少量生産が可能

・社内開発・製造した生産ラインで安定した納期で高い品質を提供します

装置販売だけでなく、電極塗布の受託もお受けしております。

試作作成も可能です。ワークとご要望をお聞かせください。

※詳しくはお気軽にお問い合わせ下さい。

当社のアプリケーション別問題解決事例『半導体製造装置』をご紹介します。

数千Vクラスの高電圧への対応に加え、装置スペースの関係上サイズにも

制限があったが、通常高電圧への対応には大型化が伴うという問題がありました。

そこで、当社は、高電圧を送電できるようにするため、抵抗が少ない

独自構造の金属接点を採用し、スリップリングに用いるほぼ全ての部材を

通常とは異なる絶縁性の強い材料に置き換えて製作。

また、部材の加工及び内部構造も特殊仕様にすることで、サイズを最小限に

とどめることが出来ました。

【事例概要】

■課題

・高電圧への対応には大型化が伴う

■結果

・数千Vの高電圧への対応とコンパクト化の双方を実現できた

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『AL/Cu(C1020、C19400、C5191)』材料は、IGBT大きい出力のベローに

使われ、AL/42Niクラッド材低融解点ガラス封着の集積回路の

リードフレームに用いられます。

ALはSiAl線材と溶接し、4J42又4J29は低融解点のガラスと整合して封着。

この他当社では、「AL/42Ni」や「Cu/42Ni」、「AgCu/42Ni」といった

クラッド材料を取り揃えております。

【特長】

■IGBT大きい出力のベローに使われる

■AL/42Niクラッド材低融解点ガラス封着の集積回路のリードフレームに

使われる

■ALはSiAl線材と溶接し、4J42又4J29は低融解点のガラスと整合して封着

■C1020又C19400は導電の役割を果たし、集積回路小型化発展の要求に

満足できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、加工の難しい「アモルファス合金」をスリット加工します。

アモルファス合金は、脆い性質で細長く切るのが難しく、従来の加工方法

では硝子のように粉々に砕けたり、切断面が結晶化したりして特質が

生かせない等の難点がありました。

1987年、当社は加工が困難とされていたアモルファス合金のスリット加工に

成功。国内外からの加工の需要に応えています。

【アモルファス合金特長】

■耐久性や透磁性に優れて電気抵抗が高いといった性質から、

機械の磁気ヘッドやトランスの鉄芯の材料等に適している

■スリット加工品は、モバイル機器やスマートフォン、タブレットPC、

OA機器などの電子機器に欠かせない

■大きな省エネ効果がある

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、コンピューターの記憶装置(ハードディスクドライブ)に

使用されている基板です。

アルミ円板を素材として、研削加工、無電解ニッケル・燐メッキ、鏡面研磨、

また各種特性検査等の工程を経て製造されています。

【特長】

■高度なナノレベルの研磨技術・メッキ技術を駆使して製造

■劇的に記憶容量を増加

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

日本アトマイズ加工で製造しております銅及び銀微粉末は、携帯電話やパソコン、デジタル家電等に搭載される電子部品の導電材料として、広く使用されています。

電子部品の小型化・高性能化が急速に進んでおり、今後ますます導電材として当社製品への要望が高まってゆきます。

【純銅粉 HXR-Cu】

■水アトマイズ法によりながらも球形化と微細化を達成した導電ペースト用純銅粉末

■平均粒径 :1ミクロン、 1.5ミクロン、2.5ミクロン、5ミクロン

【銅フレーク粉 AFS-Cu】

■水アトマイズ法により球形化した粉末をミリングにより鱗片化した、導電ペースト用銅フレーク粉末

■平均粒径 : 3ミクロン、7ミクロン

【純銀粉 HXR-Ag】

■水アトマイズ法によりながらも球形化と微細化を達成した導電ペースト用純銀粉末

■平均粒径 :1ミクロン、1.5ミクロン、2.5ミクロン、5ミクロン

詳しくはお問い合わせ、またはカタログをダウンロードし��てください。

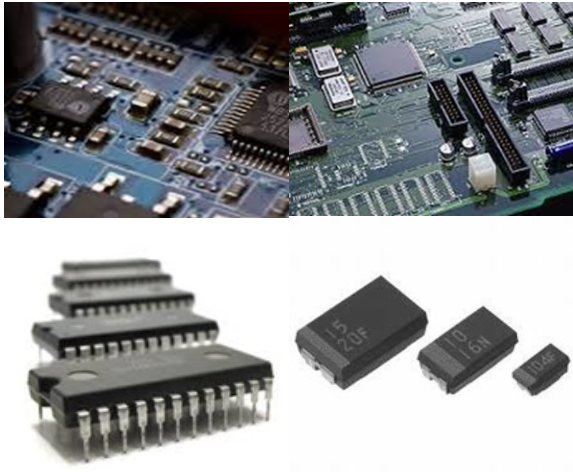

当社では、半導体・電子部品を多数取り扱っております。

独自のネットワークの広さを武器に「情報」「品物」を早く、正確に

お客様へご提供可能です。

入手困難な製品、緊急に必要な部品などは、当社独自の国内・海外ルートにて

調達します。

まずはお気軽にお問い合わせ下さい。

【特長】

■海外メーカー品の調達が可能

■海外への発送が可能

■設計から開発、基盤ASSY・製造まで対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社が行う『石英ガラス微細穴形成と金属充填技術』をご紹介します。

ガラスViaマイクロクラックレスや、ガラスViaメタル充填ボイドレスが可能。

ガラスTOP面・金属TOP面の平坦性を提供できます。

高周波対応低伝送損失基板(5G通信)や高密度フリップチップ実装基板、

MEMS/センサー基板などの用途に適しています。

【特長】

■ガラスViaマイクロクラックレス

■ガラスViaメタル充填ボイドレス

■ガラスTOP面 金属TOP面の平坦性

■ガラス両面への配線パターン・多層配線も製作可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

メタライズ加工の主な方法として、スクリーン印刷による厚膜パターン形成、真空成膜・メッキ・フォトリソグラフィ―・エッチングによる薄膜パターン形成が対応可能です。

パターン形成以外に、VIA充填や抵抗体形成、スルーホール形成等も対応可能です。

ご所望の機能・性能を実現する最適なメタライズ加工をご提案させて頂きます。

<加工仕様例>

・薄膜メタライズ

加工精度:ライン/スペース=30㎛/30㎛

加工方法:真空成膜(スパッタや蒸着)+メッキ+フォトリソグラフィ(レジスト形成・露光・現像)+エッチング

その他加工:スルーホール形成(Φ0.1mm~)/抵抗形成

・厚膜メタライズ

加工精度:ライン/スペース=100㎛/100㎛

加工方法:スクリーン印刷

その他加工:VIA充填/抵抗形成

※詳しくはカタログ・HPをご覧いただくか、お気軽にお問合せください。

『絶縁碍子』の製作事例をご紹介いたします。

真空環境で使用可能。5軸加工機による高精度な3次元形状加工ができ、

最大φ140まで製作する事が可能です。(内製)

また、沿面距離を稼ぐための波型加工も可能で、ガラスコーティングも

できます。

【特長】

■真空環境で使用可能

■5軸加工機による高精度な3次元形状加工が可能

■最大φ140まで製作可能(内製)

■沿面距離を稼ぐための波型加工も可能

■ガラスコーティング可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

実績技術 集電体の改良は母材部分は母材に近いところの粒子開口部を大きくした。これによりボイド等を少なくした。ガス接触部分は接触ガスに接するZnOの粒子を大きくした。詳しくはお問い合わせ、またはカタログをご覧ください。

当資料では、導電性ペースト『ドータイト』伸縮・成形シリーズに

ついてご紹介しております。

「シリコーン系伸縮性ペースト」をはじめ、医療デバイス用の

「Ag/AgCl シリコーン系伸縮性ペースト」などを図表を用いて掲載。

是非、ダウンロードしてご覧ください。

【掲載内容】

■シリコーン系伸縮性ペースト

■Ag/AgCl シリコーン系伸縮性ペースト

■ウレタン系伸縮性ペースト

■伸縮特性

■インモールド向け成形用ペースト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

黒鉛(グラファイト)は溶融金属に濡れない特長があり、加工性がよいため、

寸法精度が抑えられます。

そのため、トランジスターやダイオードの電子部品の製造治具や、リード線

とリングの位置決め治具、それらをガラス溶着する際の封着用治具や鋳型

としても、使用されています。

当社では、お客様要望に対応する加工精度、公差を実現、三次元測定機により、

品質を保証。また、カーボンの発塵性を抑えるため、ACコーティングなども

提案します。

【製品(抜粋)】

■発光ダイオード(LED)用サセプター

■アロイ製品

■アロイ治具

■ステム治具

■封着治具

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 2

電極形成における配線パターンの高精度形成

電極形成における配線パターンの高精度形成とは?

半導体デバイスの性能を決定づける重要な工程であり、微細化・高密度化が進む現代において、極めて高い精度で配線パターンを形成することが求められています。これは、デバイスの小型化、高速化、低消費電力化を実現するために不可欠な技術です。

課題

微細化に伴うパターン寸法のばらつき

回路線幅がナノメートルオーダーになると、わずかな露光や現像条件の変動がパターン寸法のばらつきを増大させ、デバイス性能の低下や歩留まり悪化を招きます。

異物混入による欠陥発生

製造環境中の微細な異物が露光マスクやウェハー上に付着すると、配線パターンに断線や短絡といった欠陥が生じ、デバイスの機能不全を引き起こします。

多層配線における位置ずれ

複雑な3次元構造を持つ半導体では、多層の配線を正確に重ね合わせる必要があり、わずかな位置ずれが電気的な接続不良や性能低下の原因となります。

材料特性のばらつきと均一性

電極形成に使用される材料のロット間やウェハー内での特性のばらつき、あるいは成膜時の均一性の不足が、パターンの再現性や信頼性に影響を与えます。

対策

高解像度露光技術の導入

より短い波長の光源(EUVなど)や、高度な光学系を備えた露光装置を用いることで、微細なパターンを忠実に転写します。

クリーンルーム環境の徹底管理

製造エリアの清浄度を極限まで高め、空気中の粒子数や温度・湿度を厳密に制御することで、異物混入リスクを最小限に抑えます。

高精度アライメント技術の活用

ウェハー上の基準マークを精密に読み取り、各層のパターンをサブナノメートルレベルで位置合わせする技術により、多層配線のずれを解消します。

材料の品質管理と均一成膜

厳格な品質基準を満たした材料を選定し、成膜装置の最適化やプロセス制御により、ウェハー全体で均一な膜厚と特性を実現します。

対策に役立つ製品例

次世代露光装置

極めて短い波長の光を用いて、微細な回路パターンをウェハー上に高精度で描画する装置です。これにより、従来の露光技術では困難だった微細化に対応します。

超清浄度製造環境システム

製造エリアの空気清浄度を維持し、異物混入を徹底的に排除するための高度なフィルターシステムや空調設備です。クリーン度を維持し、欠陥発生を防ぎます。

高精度位置合わせシステム

ウェハー上の複数の層をミリメートル以下の精度で重ね合わせるための光学・制御システムです。多層構造における位置ずれを解消し、電気的接続を確実にします。

均一成膜プロセス装置

ウェハー全体にわたって均一な膜厚と特性を持つ電極材料を成膜する装置です。材料のばらつきを抑え、パターンの再現性と信頼性を向上させます。