半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ボンディング時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ワイヤーボンディングにおけるボンディング時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

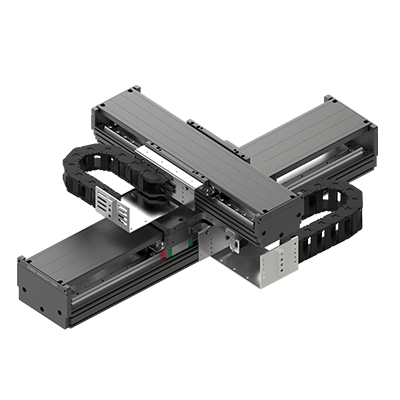

電子機器実装業界では、製品の品質と生産効率の向上が常に求められています。特に、基板への部品実装においては、正確な位置決めと高速な動作が不可欠です。実装不良は、製品の信頼性低下やコスト増につながる可能性があります。HIWIN 直交ロボット KKシリーズは、これらの課題に対し、高い精度と速度で実装プロセスを最適化し、生産性の向上に貢献します。

【活用シーン】

・電子部品のピックアンドプレース

・基板への部品実装

・電子機器の組み立て

【導入の効果】

・実装精度の向上

・生産性の向上

・コスト削減

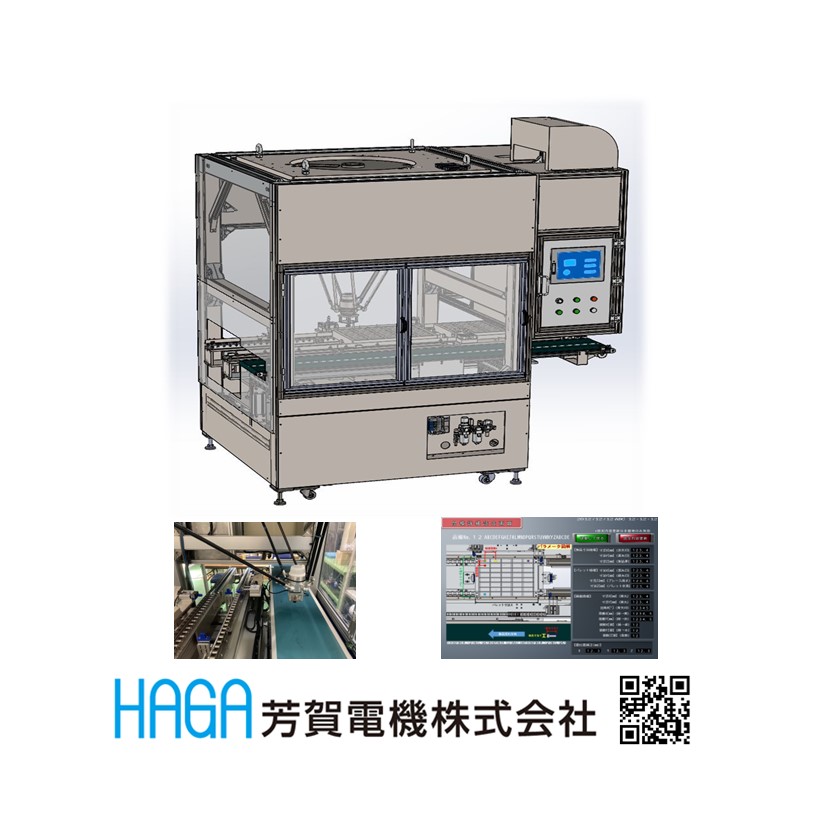

通信業界、特に高周波デバイスの検査においては、高いスループットと信頼性が求められます。デバイスの小型化と高性能化が進む中、正確な温度管理と安定したテスト環境が不可欠です。ICテストハンドラNS-8080SHは、これらの課題に対し、高いスループットと正確な温度管理、そして容易なセットアップで応えます。

【活用シーン】

・高周波デバイスの量産テスト

・研究開発における試作評価

・品質管理部門での抜き取り検査

【導入の効果】

・テスト時間の短縮による生産性向上

・安定したテスト環境による信頼性向上

・容易なセットアップによる作業効率の改善

電子機器業界では、製品の小型化と多様化が進み、精密な組立作業が求められています。特に、狭いスペースでの部品の配置や、繊細な作業が、生産効率を左右する重要な要素です。HIWIN垂直多関節ロボットは、自由度の高い動きで、これらの課題に対応します。

【活用シーン】

・電子部品の組立

・基板への部品実装

・小型電子機器の組み立て

【導入の効果】

・作業時間の短縮

・品質の向上

・省スペース化

電子部品業界では、製品の小型化・高性能化に伴い、製造工程の高速化が求められています。コイリング加工においても、高い精度と耐久性が求められ、工具の摩耗は生産効率を低下させる大きな要因となります。ダイヤモンド(PCD)コイリングツールは、SUS裸線やオイルテンパー線など、超硬治具では摩耗が早い線材のコイリング加工において、治具の長寿命化を実現し、生産性の向上に貢献します。もちろん通常のばね用ニッケルめっき付SUS線のコイリング加工でも治具の寿命が大幅に向上します。

【活用シーン】

* 高速コイリングマシンでの使用

* 摩耗しやすい線材のコイリング加工

* 高精度なコイルばねの製造

【導入の効果】

* 治具交換頻度の削減

* 生産性の向上

* コスト削減

* 安定した品質の確保

電子機器製造業界の精密作業では、ネジ締め作業の品質と効率が重要です。特に、小型部品の組み立てや、狭いスペースでの作業においては、正確なネジ締めと作業者の負担軽減が求められます。不適切なネジ締めは、製品の品質低下や不良品の発生につながり、作業者の負担は、生産性の低下や労災のリスクを高めます。垂直ドライバーアーム『KP-AUX-TL-25』は、これらの課題を解決します。

【活用シーン】

・電子機器の組み立てライン

・精密機器の修理・メンテナンス

・小型部品のネジ締め作業

【導入の効果】

・作業者の疲労軽減

・作業効率の向上

。締結時の衝撃吸収

・垂直締めの固定

・製品品質の安定化

計測器業界では、製品の正確な動作を保証するために、リード線の正確な切断が求められます。特に、高精度な計測を行う機器においては、リード線の長さや切断面の精度が、測定結果に大きな影響を与える可能性があります。不正確な切断は、計測誤差や機器の故障につながる可能性があります。当社の電子部品リード線プリカット機「カットマン」ロータリーは、リード線の切断に特化しており、計測器の精度向上に貢献します。

【活用シーン】

・高精度な計測器の製造

・リード線の長さ調整が必要な場合

・切断面の精度が求められる場合

【導入の効果】

・リード線の切断精度が向上

・計測器の性能向上に貢献

・作業効率の改善

計測器製造業界では、製品の信頼性を確保するために、部品の正確な加工が求められます。特に、高精度な計測を行うためには、リード線の正確なカットが重要です。手作業でのリード線カットは、寸法のばらつきや作業効率の低下を招く可能性があります。リード線プリカット機「カットマン」ワイドは、一定寸法でのカットを可能にし、作業効率を向上させます。

【活用シーン】

・高精度な計測器の製造

・リード線の寸法管理が重要な作業

・手作業でのリード線カットからの脱却

【導入の効果】

・リード線カットの精度向上

・作業時間の短縮

・品質の安定化

電子部品実装業界では、製品の品質と生産性の向上が常に求められています。特に、基板への部品実装においては、高い位置決め精度と高速な動作が不可欠です。実装不良は、製品の信頼性を損なうだけでなく、コスト増にもつながります。SSA XYシリーズ リニアモーターステージは、高精度な位置決めと高速動作により、実装工程における課題を解決します。

【活用シーン】

・電子部品の基板実装

・半導体製造装置

・検査装置

【導入の効果】

・実装精度の向上

・生産性の向上

・不良率の低減

電子機器業界における実装工程では、部品の正確な配置と迅速な組み立てが求められます。特に、小型化が進む電子部品においては、高い精度と速度が、生産効率と製品品質を左右する重要な要素です。不正確な配置や組み立ては、製品の不良や性能低下につながる可能性があります。HIWIN RSシリーズ スカラロボットは、自社開発部品により、敏捷で高精度、自由度の高い運動を実現し、高精度で迅速な組立作業を可能にします。

【活用シーン】

・電子部品のピックアンドプレース

・基板への部品実装

・電子機器の組み立て

【導入の効果】

・生産性の向上

・品質の安定化

・作業時間の短縮

電子部品業界における実装工程では、高い精度と速度が求められます。特に、小型化が進む電子部品の実装においては、位置決め精度の高さが不良率を左右する重要な要素となります。また、実装時間の短縮は、生産性の向上に直結します。SSA単軸リニアモーターステージは、これらの課題に対し、高速・高精度な動作と短納期対応で貢献します。

【活用シーン】

・電子部品の実装工程

・基板への部品搭載

・検査工程

【導入の効果】

・実装時間の短縮

・位置決め精度の向上

・不良率の低減

・生産性の向上

電子部品業界では、小型部品のピッキングにおける正確性と効率性が求められます。特に、部品の破損を防ぎ、生産性を向上させるためには、精密な作業が不可欠です。Smart Pickerは、タッチパネルでの直感的な操作と、完全ロボットティーチングレスを実現し、初めてロボットシステムを扱う方でも簡単にピッキング作業を行えるように設計されています。

【活用シーン】

・電子部品の組み立てライン

・小型部品の仕分け作業

・精密機器の製造工程

【導入の効果】

・作業時間の短縮

・人件費の削減

・部品の損傷リスクの低減

電子機器製造業界では、製品の品質と作業効率が重要です。特に、精密な部品の組み立てや検査作業においては、作業者の姿勢や作業環境が製品の品質に大きく影響します。作業台の高さが固定されていると、作業者の体格や作業内容によっては、無理な姿勢での作業を強いられ、疲労や作業ミスを誘発する可能性があります。当社の電動昇降式作業台は、作業者の体格や作業内容に合わせて天板の高さを調整できるため、最適な作業環境を提供し、作業効率と品質の向上に貢献します。

【活用シーン】

・電子部品の組み立て作業

・精密機器の検査作業

・クリーンルーム内での作業

・研究開発部門での作業

【導入の効果】

・作業者の負担軽減

・作業効率の向上

・製品品質の向上

・作業スペースの有効活用

産業用ロボットを活用した自動化が進む中、電子部品のリード線カット工程の効率化が求められています。手作業によるリード線カットは、作業時間や人件費がかかるだけでなく、寸法のばらつきによる品質への影響も懸念されます。カットマンは、リード線を一定寸法に正確にカットすることで、これらの課題を解決し、自動化ラインへのスムーズな組み込みを可能にします。

【活用シーン】

・ロボットによる基板実装工程

・電子部品のリード線カット作業の自動化

・品質管理部門での精度向上

【導入の効果】

・リード線カットの精度向上

・作業時間の短縮

・不良品の削減

・品質の安定化

EEPROM,シリアル/パラレルNORフラッシュ、ARMコアマイコンなど様々に種類のプログラマブルデバイスに対応

半導体における、基板実装、アンダーフィル工程で広く採用いただいている

当社の超精密ディスペンサー装置『Quspa』に新機種が登場しました。

高速連続塗布時でも優れた位置精度を発揮し、従来の停止塗布と比較して

タクトタイムを最大で約5割削減(理論値)。生産性の向上に貢献します。※当社従来機種比

直径±20μm以内の精度の高いはんだJETによる塗布も実現。

エポキシ熱硬化性樹脂、クリーム半田、シリコン系熱硬化系樹脂 等、様々な塗布剤にも対応しています。

【特長】

■驚異の微小性を実現:クリーム半田110μm、エポキシ系熱硬化性樹脂80μm、UV 接着剤100μm等

■動的位置精度の向上:塗布位置精度が3σ10μm以内(ノンストップJET 塗布時)

■高速ネットワーク:ネットワーク処理速度が16倍向上(理論値)

■タクトアップ:処理速度の向上によりタクトタイムが大幅に削減

■GUIアイコン化:直感的にスクリーン操作可能

■よ�り多くのワークに対応:同軸変位センサの標準搭載

※詳しくは資料をダウンロードいただくか、お問い合わせください

40~14AWG(0.08~1.63mm)のPTFE、シリコンゴムなどの

800℃までの耐熱性材料で作られた高温ワイヤ絶縁材を剥離する

特別な設計となっている高温精密ワイヤストリッパーステーションです。

素材の種類ごとに事前に定義された電力レベルが設定され、

カスタマイズされた作業モードを備えています。

このステーションには快適なWS140精密ピンセットが付属し、

W140ブレードカートリッジシリーズと互換性があります。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

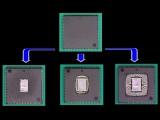

ICパッケージを発煙硝酸、発煙硫酸、濃硫酸を使用し開封します。

ご要望に応じたサイズ、場所を開封します。

【リード部開封】:

ボンディングワイヤーの状態を確認する目的に適しています。(開封可能な最大面積は、20mm角です)

【チップ全面開封】:

動作状態を確保することに極力留意いたします 開封後通電試験、FIB加工を行う目的に適しています。

【部分開封】:

極力IC本来の電気特性を損ないにくく、通電試験を行う目的に適しています。

開封サンプルは、発煙硝酸、発煙硫酸、濃硫酸で開封できるエポキシ系プラスチックモールドICのみとさせて頂きます。

確実な開封を行う為、同一品種の条件出し用サンプルを必要個数ご用意ください。

【納期】

通常納期:ご依頼品の到着翌日より3日以内に発送

特急納期:ご依頼品の到着翌日より24時間以内に発送

(土日祝日は含まれていません。)

サンプル数が20個を超える場合は、

納期などを事前にお打ち合わせさせていただきます

『PTS-5000K』は、当社独自の剥離機構により、長尺の試料を高速送り(15m/分)

で測定することができるエンボステープ高速剥離強度試験器です。

連続動作、ピッチ送り動作での測定ができ、ピッチ送りでは

チップマウンターと同様の運転状態で測定が可能。

送り速度は120mm~15m/分まで変速でき、300mm/分のJIS規格測定も可能です。

【特長】

■当社独自の剥離機構により、長尺の試料を高速送り(15m/分)で測定できる

■連続動作、ピッチ送り動作での測定ができる

■ピッチ送りではチップマウンターと同様の運転状態で測定が可能

■測定データはアナログ出力でき、更に細かい分析も可能

■送り速度は120mm~15m/分まで変速でき、300mm/分のJIS規格測定も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社SYNAXは、主に半導体業界・電子業界に向けた電子応用機械装置

の開発や、製造販売を行っている会社です。

常高温マルチハンドラや低高温マルチハンドラ、また、カスタム製品などを

提供しております。

当社は1986年の創業以来、半導体製造用テストハンドラを提供し、

皆様の生活がよりシンプルに、より快適になるよう貢献いたします。

【事業種目】

■半導体業界・電子業界用 電子応用機械装置の開発・製造販売

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社が取り扱う『酸素フリーボンダー』についてご紹介します。

カバー無しで酸素濃度100ppm以下を実現。

酸素濃度計を設置し常時酸素濃度をモニタできます。

顕微鏡は実体顕微鏡3眼タイプで、外部へのモニタ出力が可能です。

【特長】

■メインステージ上(デバイスの作業位置)酸素濃度が100ppm以下

■酸素濃度計を設置し常時酸素濃度をモニタ可能

■供給する窒素流量を流量計を用いて調整可

■最大流量30L/分、目盛り1Lピッチ使用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

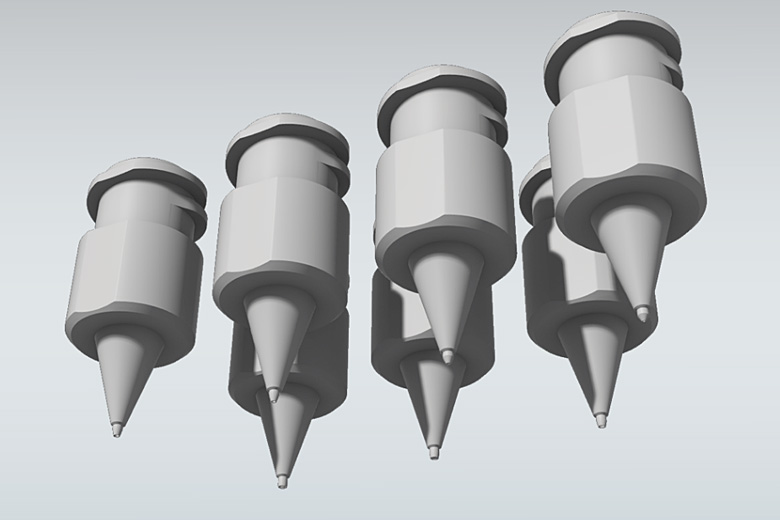

『ワイヤーボンダー用スパーク電極』は、半導体製造装置の消耗パーツや

ピックアップツールの開発・製造しているオルテコーポレーションの製品です。

電気特性に優れる白金電極を使用しているので良好な電流密度が得られます。

他、Ir(イリジウム)、Cu (銅)、Ag (銀) 又、白金は耐熱温度も高く酸化による

磨耗が少ないので価格も安くライフも伸びて経済的です。

【特長】

■電気特性に優れる白金電極

■良好な電流密度

■耐熱温度が高く酸化による磨耗が少ない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『PL101』は、レーザーと薬液開封によりCuワイヤーICの開封を

最小限のダメージで行うことが出来る、レーザーIC開封装置です。

IRセンサーにより、再現性高くレーザー開封が可能となっており、

レーザー開封の進捗に合わせ、いつも同じ焦点距離で

加工が出来るよう、Z軸の位置を自動調整します。

また、依頼サンプル処理、IC受託開封業務(EDラボ)で培った

豊富な開封ノウハウをもとに、サンプルの開封目的に最も適した

開封条件を提供致します。

薬液処理時間、薬液使用量は、レーザー開封を

前処理にすることにより、大幅に短縮されます。

【特長】

■コンパクト

■安全設計

■簡単な操作

■時間短縮

■高い再現性

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ダイボンディングからワイヤーボンディングまで、幅広く製品を取り揃えています。

各メーカーでの生産終了の場合でも、弊社で製品を設計いたします。

また電気的特性の不良などにも粘り強く問題を解決します。

製品の最適化や長寿命化に関するお問い合わせも承っています。

コンタクトプローブ 用途別一覧

・Z Pin-RF テスト カスタムProbe Pin

・ケルビン接続テスト Probe Pin Pitch≥0.35mm

・大電流テスト Probe Pin-30A

・H Pin-ハイパワー RF テスト Probe Pin

・ポゴ・タワープローブ

・バーンインテスト用 プローブ

・モジュールテスト パワーProbe Pin

・モジュールテスト Probe Pin その他 多数

※詳しくはお気軽にお問い合わせいただくかPDF資料をダウンロードください。

当製品は、金または銅ワイヤボンド専用手動測定レーザーボンドテスターです。

性能評価・ワイヤボンダーの条件出しや個体差の管理・抜取り検査・

小ロットの全ボンド検査にご利用いただけます。

尚、測定方法はレーザー周期加熱式接合界面測定法となっております。

装置安全基準は、ISO 13849 / JIS B 9705 に準拠。

その他詳細につきましては、お問い合わせください。

【特長】

■手動測定

■非接触

■非破壊

■瞬時測定

■金/銅細径ワイヤ仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社の全自動高周波プレヒータについてご紹介いたします。

ディスクリートデバイス用・カーエレクトロニクス対応用をラインアップ。

当製品は、タブレットハンドリングと高周波加熱の自動化装置です。

ご要命の際は、当社へお気軽にお問い合わせください。

【ラインアップ】

■ディスクリートデバイス用

・3-pot用 3KW装置

■カーエレクトロニクス対応用

・1-POT用 3KW装置(マガジン内蔵)

・3-POT用 3KW装置

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおけるボンディング時間の短縮

ワイヤーボンディングにおけるボンディング時間の短縮とは?

ワイヤーボンディングにおけるボンディング時間の短縮は、半導体製造プロセス全体の生産性向上に不可欠な要素です。より高速なボンディングを実現することで、スループットの向上、コスト削減、そして市場投入までのリードタイム短縮に貢献します。

課題

ボンディングヘッドの移動速度限界

ボンディングヘッドが物理的に移動できる速度には限界があり、これがボンディングサイクルタイムのボトルネックとなることがあります。

ワイヤー供給・切断の遅延

ワイヤーの供給、位置決め、そして切断にかかる時間が、全体のボンディング時間を増加させる要因となります。

熱影響によるプロセス時間増加

ボンディング時の熱印加や冷却に時間がかかり、サイクルタイムを長くしてしまう場合があります。

位置決め精度の維持と時間

高速化に伴う位置決め精度の低下を防ぐための補正や調整に時間がかかり、結果的にボンディング時間が長くなることがあります。

対策

高速・高精度ボンディングヘッドの開発

軽量化や駆動系の最適化により、より高速かつ高精度な移動を可能にするボンディングヘッドを導入します。

ワイヤー供給・切断機構の効率化

ワイヤーの自動供給システムや、より迅速な切断技術を採用し、無駄な時間を削減します。

熱管理技術の最適化

局所加熱や急速冷却技術を導入し、熱影響によるプロセス時間を最小限に抑えます。

画像認識・AIによる位置決め自動化

高度な画像認識やAIを活用し、高速かつ高精度な位置決めを自動で行い、手動調整の時間を削減します。

対策に役立つ製品例

高応答性アクチュエータ搭載ボンディング装置

応答性の高いアクチュエータにより、ボンディングヘッドの高速かつ精密な動作を実現し、サイクルタイムを短縮します。

連続ワイヤー供給システム

ワイヤーの交換頻度を減らし、��連続的な供給を可能にすることで、ボンディングプロセスの中断時間を最小限に抑えます。

超音波アシストボンディング装置

超音波エネルギーを活用することで、低温度・短時間での強固な接合を可能にし、熱影響による時間を削減します。

自動位置決め・欠陥検査システム

高精度なカメラと画像処理技術により、ボンディングポイントの自動検出と位置補正、および欠陥のリアルタイム検査を行い、全体の時間を効率化します。