半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

気泡混入の防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

モールディングにおける気泡混入の防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

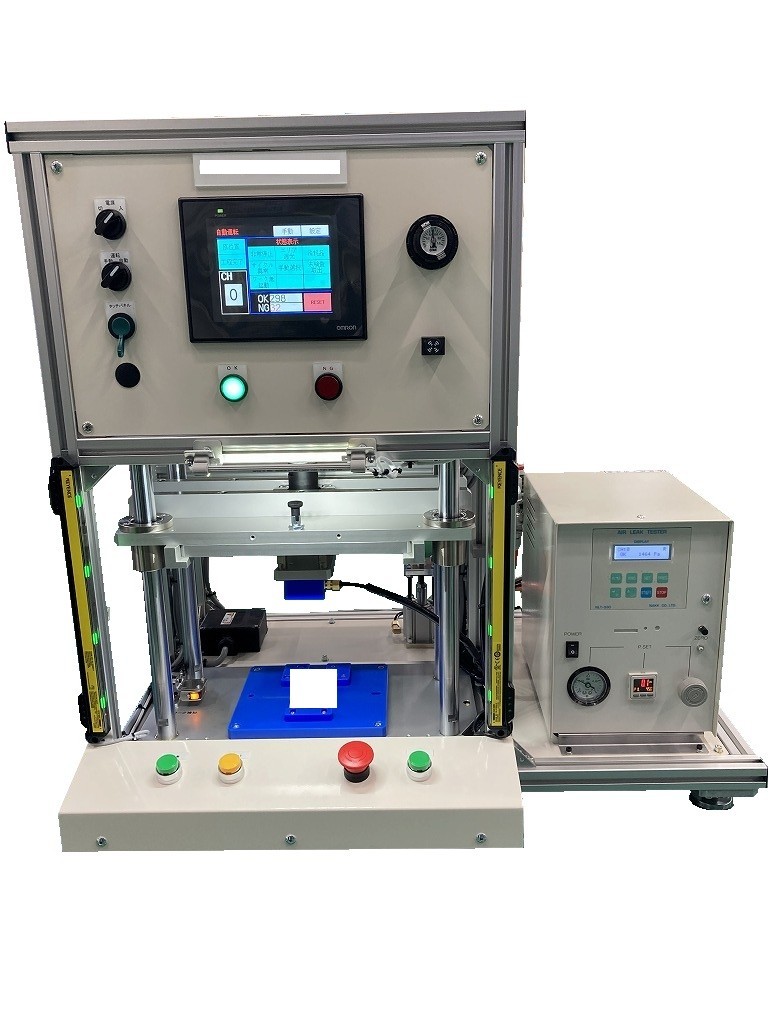

半導体パッケージ業界では、製品の信頼性を確保するために、パッケージの気密性が重要です。特に、温度変化や湿度変化にさらされる環境下では、微小なリークが製品の性能劣化や故障につながる可能性があります。FLZ-0220シリーズは、エアリークテストに必要な機能をすべて搭載し、高機能補正機能により測定環境による誤判定を抑制します。タッチパネル採用で操作性も向上し、半導体パッケージの品質管理をサポートします。

【活用シーン】

・半導体パッケージの気密検査

・各種電子部品のリークテスト

・品質管理部門での検査

【導入の効果】

・製品の信頼性向上

・不良品の削減

・検査時間の短縮

半導体製造業界では、製品の品質と信頼性を確保するために、クリーンな環境下での精密な部品加工が求められます。特に、電子部品の絶縁材は、製品の性能を左右する重要な要素であり、異物の混入や寸法の誤差は、製品の不良や性能低下につながる可能性があります。当社の絶縁材加工は、クリーンな環境下での加工に対応しており、お客様のニーズに合わせた材料選定と精密な加工技術で、高品質な製品を提供します。

【活用シーン】

・半導体製造工程における絶縁材の打ち抜き加工

・クリーンルーム内での精密な部品加工

・電子機器の基板における絶縁材の製造

【導入の効果】

・異物混入のリスクを低減し、製品の品質向上に貢献

・精密な加工技術により、寸法の誤差を最小限に抑え、製品の性能を最大限に引き出す

・お客様のニーズに合わせた材料選定と加工提案により、最適な絶縁材を提供

半導体業界では、製品の信頼性を高めるために、封止の気密性が重要です。温度変化や振動にさらされるデバイスにおいては、封止部分からの微小な漏れが、製品の性能劣化や故障につながる可能性があります。MSA-0101 seriesは、PFASフリーのエアリークテストにより、これらの課題に対応します。

【活用シーン】

・半導体デバイスの封止工程における気密検査

・開発段階での試作評価

・抜き取り検査

【導入の効果】

・PFASフリーによる環境負荷低減

・エアリークテストによるランニングコスト削減

・小型デバイスから中型デバイスまで対応可能

半導体製造業界のクリーン環境では、高い清浄度と信頼性が求められます。特に、ワイヤーやケーブルの保護は、異物混入を防ぎ、製品の品質を維持する上で重要です。従来の保護材では、耐熱性や耐薬品性に課題があり、クリーン環境下での使用に適さない場合がありました。PEEKスリーブは、260℃までの過熱水や蒸気、ほとんどの酸、溶剤、塩基に耐性があり、クリーン環境での使用に最適です。

【活用シーン】

・クリーンルーム内でのワイヤーハーネス保護

・半導体製造装置内のケーブル保護

・高温環境下でのケーブル保護

【導入の効果】

・異物混入リスクの低減

・製品の信頼性向上

・長期的なコスト削減

半導体製造業界のクリーンルーム環境では、微細な塵や埃の混入が製品の品質を大きく左右します。搬送システムに使用される部品には、高い清浄度が求められ、特にプラスチック部品の加工においては、バリの発生を抑制する技術が重要です。当社の搬送レール用プレート加工事例は、バリレス加工を施し、クリーンルーム環境での使用に最適な製品を提供します。

【活用シーン】

・半導体製造装置の搬送システム

・クリーンルーム内の部品搬送

・精密機器の組み立てライン

【導入の効果】

・クリーンルーム環境の清浄度維持

・製品への異物混入リスクの低減

・歩留まり向上によるコスト削減

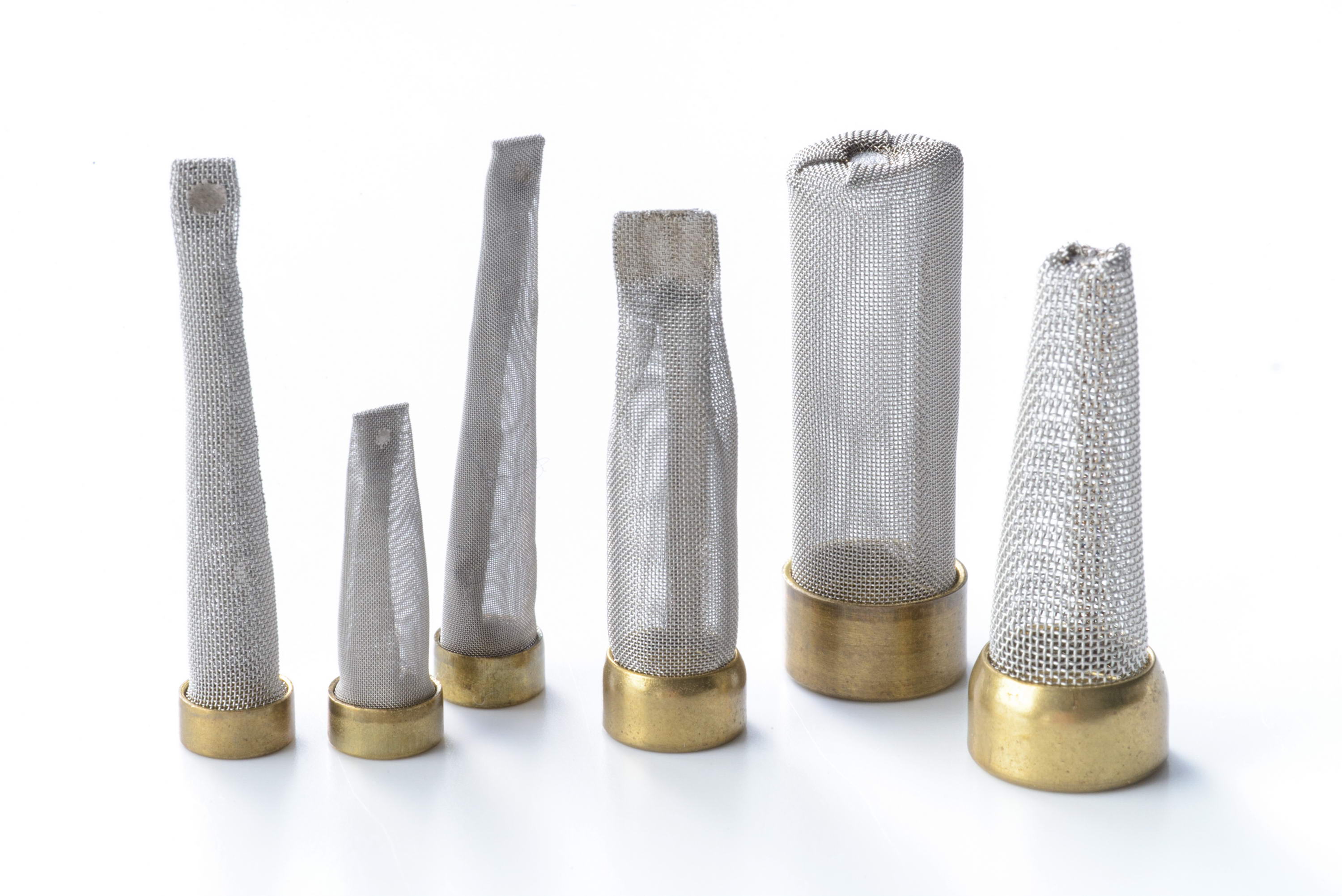

電子部品業界では、製品の信頼性と性能維持のために冷却効率の向上が求められます。特に、高密度実装が進む中で発熱による部品の劣化を防ぐことは重要な課題です。不適切な冷却は、部品の故障や性能劣化につながる可能性があります。当社のステンレスメッシュフィルターは、異物濾過と同時に冷却効率を高めることで、電子部品の長寿命化に貢献します。

【活用シーン】

・電子機器の冷却システム

・半導体製造装置

・電源ユニット

【導入の効果】

・異物の混入を防ぎ、冷却システムの性能を維持

・冷却効率の向上による部品の長寿命化

・オーダーメイド対応による最適なフィルタリング

半導体業界では、製品の信頼性と長期的な性能維持のために、封止工程における気密性が非常に重要です。特に、温度変化や外部環境からの影響を受けやすい半導体デバイスにおいては、封止材と金属・セラミックス材料間の強固な接合が求められます。不適切な封止は、デバイスの故障や性能劣化につながる可能性があります。メタル炉は、高真空かつ清浄な雰囲気を提供することで、セラミックスと金属の熱膨張差を制御しながら、強固な封着を実現します。これにより、半導体デバイスの信頼性向上に貢献します。

【活用シーン】

・薄膜・電極・光学部材の高純度アニール

・セラミックスと金属の封止

【導入の効果】

・低O2/H2O/HC環境による、濡れ性・界面強度・気密性の安定化

・炭素フリー環境による、汚染・炭化の防止

・真空、還元雰囲気の迅速な切替による、試作~量産サイクルの短縮

半導体業界では、製品の長期的な信頼性を確保するために、微細な漏れの検出が重要です。特に、MEMS部品や小型電子部品においては、製品内部の密封性を維持し、外部からの影響を防ぐことが求められます。微細な漏れは、製品の性能劣化や故障の原因となり、歩留まりの低下につながる可能性があります。MUH-0100シリーズは、4×10⁻¹⁵Pa・m³/s (He) まで計測可能な「カプセル蓄積法」を採用し、超微小のヘリウムリークを検出することで、半導体製品の品質向上に貢献します。

【活用シーン】

・角速度センサ、赤外線イメージセンサなどのMEMS部品

・小型電子部品

【導入の効果】

・製品の信頼性向上

・歩留まりの改善

・品質管理の強化

電池製造業界では、電解液の安全な移送が求められます。特に、電解液は腐食性が高く、液漏れは作業者の安全を脅かすだけでなく、製造ラインの停止や製品の品質低下につながる可能性があります。当社のエア駆動ダイヤフラムポンプは、耐薬品性に優れた材質を使用し、液漏れを防止する構造を採用しています。これにより、安全な作業環境を確保し、製造効率の向上に貢献します。

【活用シーン】

・電解液(酸・アルカリ)の移送

・製造ラインへの薬液供給

・廃液処理

【導入の効果】

・液漏れによる事故のリスクを低減

・作業者の安全確保

・製造ラインの安定稼働

・製品品質の向上

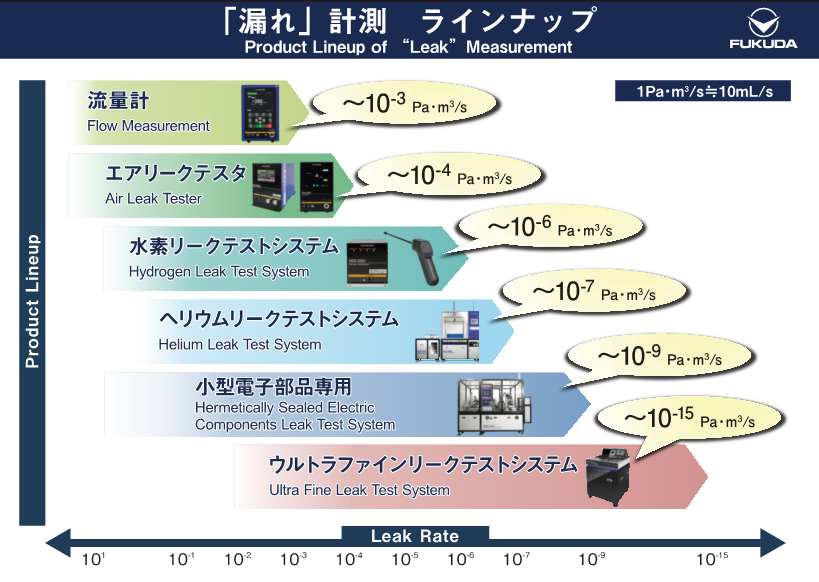

電子部品業界では、製品の信頼性を高めるために、防水性の確保が重要です。水分の侵入は、製品の故障や性能劣化につながる可能性があります。フクダのリークテストは、お客様の測定環境や製品環境に合わせて、漏れ検査・漏れ試験をご提案いたします。リークレートに合わせて、最適な機器をご提案します。

【活用シーン】

・スマートフォン

・キーレススイッチ

・各種小型センサ

【導入の効果】

・製品の防水性の確認

・ガス漏れ/液漏れの有無の確認

・部品及び組立後の気密確認

電子部品業界の精密成形においては、金型の微細な形状を忠実に再現し、高品質な製品を効率的に製造することが求められます。特に、複雑な形状や微細な部品の成形においては、離型性の良し悪しが生産効率と製品品質を大きく左右します。従来の離型剤では、離型不良や転写、洗浄の手間が発生し、生産性の低下を招くことがありました。当社の水溶性離型剤は、これらの課題を解決し、生産性の向上に貢献します。

【活用シーン】

・精密成形金型

・ナノインプリント

・押し出し成形(口金)

【導入の効果】

・連続離型性の向上

・成形品の品質向上

・洗浄工程の削減

・作業環境の改善

電子機器業界では、製品の小型化と高性能化が進む中、冷却性能の確保が重要な課題となっています。特に高密度実装された電子部品は、発熱による性能劣化や故障のリスクが高く、効果的な冷却が求められます。金属メッシュフィルター・ストレーナは、冷却ファンの吸気口や排気口に設置することで、埃や異物の侵入を防ぎながら空気の流れを最適化し、冷却効率を向上させます。これにより、電子機器の信頼性向上と長寿命化に貢献します。

【活用シーン】

・サーバー

・PC

・各種電子機器

【導入の効果】

・冷却効率の向上

・製品寿命の延長

・故障リスクの低減

半導体業界の真空シール用途では、高度な気密性と耐薬品性が求められます。真空環境下でのリークを防ぎ、製造プロセスの品質を維持するためには、Oリングの性能が重要です。特に、高温や腐食性のある化学物質にさらされる環境下では、Oリングの劣化が問題となります。PERFREZは、これらの課題に対応し、安定した性能を提供します。

【活用シーン】

・半導体製造装置

・真空チャンバー

・薬液供給ライン

【導入の効果】

・真空リークの抑制

・装置の稼働率向上

・長期的なコスト削減

家電業界では、製品の安全性と耐久性が最重要課題です。特に、高温環境下で使用される製品や、電気的絶縁が求められる箇所においては、信頼性の高い絶縁材料が不可欠です。絶縁不良は、感電や火災のリスクを高め、製品の故障につながる可能性があります。当社の耐熱ヘビーファイバーグラススリーブは、これらの課題に対応します。

【活用シーン】

・家電製品内部の配線保護

・高温になる部分の絶縁

・モーターやヒーター周辺の保護

【導入の効果】

・高い耐熱性による安全性の向上

・UL規格取得による信頼性の確保

・配線の保護と絶縁を両立

通信業界では、電子部品の品質と信頼性が非常に重要です。金型の結露は、成形不良を引き起こし、製品の性能低下や故障につながる可能性があります。特に、屋外で使用される通信機器においては、温度変化による結露が問題となりやすいです。ヴィットマン社の金型結露防止装置MAPは、金型周辺の結露を効果的に防ぎ、安定した成形を可能にします。

【活用シーン】

* 通信機器部品の製造

* 屋外設置型機器の部品製造

* 精密部品の成形

【導入の効果】

* 成形不良の削減

* 製品品質の向上

* 生産性の向上

* メンテナンスコストの削減

電池業界では、製品の安全性と性能を確保するために、密閉度の高い製品が求められます。電池の漏れは、製品の性能低下や事故につながる可能性があるため、製造プロセスにおける厳格なリークテストが不可欠です。FLZ-0220シリーズは、エアリークテストによって電池の密閉性を評価し、品質管理を支援します。

【活用シーン】

・電池製造ラインにおける品質検査

・電池の密閉度評価

・製品の安全性確認

【導入の効果】

・リーク不良品の早期発見

・製品の品質向上

・顧客からの信頼獲得

半導体製造業界では、製造プロセスにおける高い視認性と、装置の安全性確保が不可欠です。特に、高温・高圧環境下で使用される装置においては、ガラス管の強度と耐熱性が重要となります。従来のガラス管では、これらの要求を満たすことが難しい場合があり、製造効率の低下や安全性のリスクがありました。当社製品は、360度透視可能な筒状のガラスに強度を加える「ガラス管強化加工」を施すことで、これらの課題を解決します。

【活用シーン】

・半導体製造装置の内部観察窓

・高温・高圧環境下でのプロセス監視

・防爆を要する装置のカバーガラス

【導入の効果】

・製造プロセスの可視化による品質向上

・装置の安全性向上

・高い耐久性による交換頻度の削減

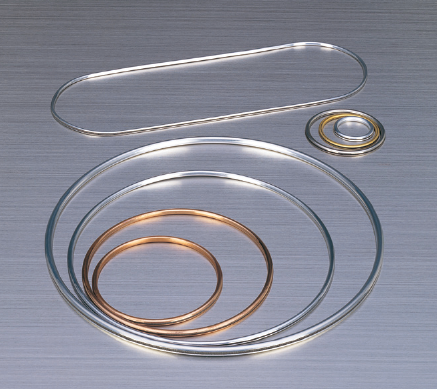

半導体製造業界では、高度な清浄度が求められ、微細なパーティクルの混入が製品の品質を大きく左右します。特に、真空環境や高圧環境下で使用されるガスケットは、高い気密性と耐久性が不可欠です。従来のガスケットでは、熱サイクルや圧力変動により気密性が損なわれることがあり、これが製品の歩留まり低下や装置の停止につながる可能性があります。U-TIGHTSEALは、高い弾性復元力と幅広い材料選択肢により、これらの課題に対応し、半導体製造プロセスにおける信頼性を向上させます。

【活用シーン】

・クリーンルーム環境

・真空チャンバー

・高圧ガス配管

・半導体製造装置

【導入の効果】

・高い気密性の維持

・異物混入のリスク低減

・装置の稼働率向上

・製品の品質向上

半導体業界では、製品の信頼性を確保するために、封止工程における気密性の維持が重要です。封止材のわずかな漏れは、製品の性能低下や寿命の短縮につながる可能性があります。HDA-0100 seriesは、高感度な水素測定により、封止後の製品の微小なリークを迅速に検出します。

【活用シーン】

・半導体デバイスの封止工程におけるリーク検査

・封止材の品質評価

・製造ラインにおける品質管理

【導入の効果】

・製品の信頼性向上

・不良品の削減

・品質管理の効率化

電池製造業界では、電解液の漏洩や飛散から作業者と製品を保護することが重要です。電解液は腐食性が高く、皮膚への接触や製品への付着は、健康被害や製品不良を引き起こす可能性があります。当社のCSM・ブチルグローブは、高い薬品耐性により、電解液から作業者を守り、安全な作業環境を提供します。

【活用シーン】

・電池製造ラインでの電解液充填作業

・電解液の取り扱い、メンテナンス作業

・研究開発における電解液実験

【導入の効果】

・作業者の安全確保

・製品の品質保持

・作業効率の向上

電池製造業界では、電解液の正確な注入が製品の性能と安全性を左右します。特に、アルカリ性の電解液を使用する電池製造においては、耐腐食性と微量定量注入が求められます。不適切な注入は、電池の性能低下や寿命の短縮につながる可能性があります。当社のアルカリ液対応 TSPポンプ BSモデルは、耐腐食性に優れた材質を採用し、少量の電解液を正確に送るのに最適なソレノイド駆動方式を採用しています。

【活用シーン】

・電池製造工場での電解液注入

・アルカリ性電解液を使用する工程

・微量定量注入が必要な場面

【導入の効果】

・電解液注入の精度向上

・製品の品質安定化

・長期的なコスト削減

家電業界では、製品の小型化、高性能化が進む中で、内部構造の設計や動作確認が複雑化しています。特に、製品内部の気体や液体の流れ、部品の配置などを可視化することは、製品の性能向上や品質管理において非常に重要です。しかし、従来のプラスチック加工では、切削加工による曇りや複雑な形状への対応が難しいという課題がありました。そこで、当社のプラスチック透明化コーティング技術が役立ちます。この技術により、ポリカーボネート、ABS、塩ビなどのプラスチック材料を透明化し、内部構造を容易に可視化できます。

【活用シーン】

・家電製品の試作・開発における内部構造の検証

・製品の動作解析、流体解析

・組立作業性の向上

【導入の効果】

・設計段階での問題点の早期発見

・製品開発期間の短縮

・品質向上、歩留まり改善

半導体業界では、製品の品質と信頼性を確保するために、製造プロセスにおける欠陥検出が不可欠です。特に、微細化が進む中で、内部構造のわずかな異常が製品性能に大きな影響を与える可能性があります。《 CA20 》は、半導体パッケージングにおける3D ICの課題に対応し、迅速な欠陥検出を可能にします。これにより、歩留まりの向上と、開発期間の短縮に貢献します。

【 活用シーン 】

■ 半導体パッケージの内部構造検査

■ はんだ接合部の欠陥検出

■ ウェーハレベルパッケージング(WLP)の検査

【 導入の効果 】

■ 非破壊検査による製品の品質保証

■ 不良品の早期発見によるコスト削減

■ 開発サイクルの短縮

カメラ業界では、製品の信頼性を確保するために、防塵性能が非常に重要です。特に、屋外で使用されるカメラにおいては、塵や埃の侵入を防ぎ、長期間にわたって正常な動作を保証することが求められます。リークテスト装置は、製品の気密性を高精度に検査し、防塵性能を向上させるために不可欠です。

【活用シーン】

・カメラ製造における防塵対策

・防水・防塵性能評価

・製品の品質管理

【導入の効果】

・製品の信頼性向上

・不良品の削減

・顧客満足度の向上

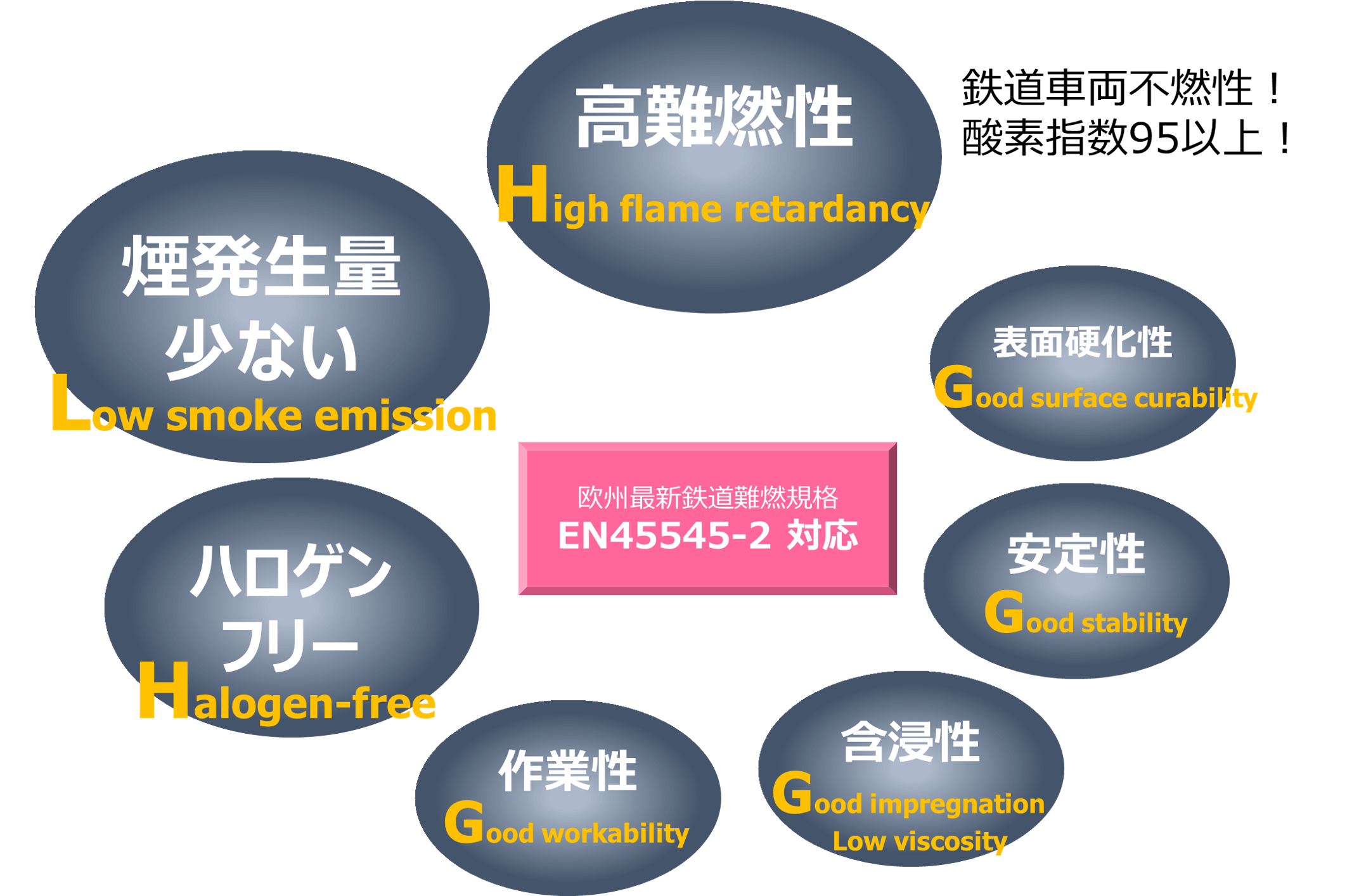

半導体製造業界のクリーン環境では、火災リスクを最小限に抑えることが重要です。万が一の火災発生時、燃焼による煙の発生は、製造プロセスへの影響や、作業員の安全を脅かす可能性があります。高難燃性と低発煙性を両立した当社の「CP-01」「CP-02」は、これらの課題に対応します。

【活用シーン】

・クリーンルーム内設備

・半導体製造装置

・その他、発煙が問題となる箇所

【導入の効果】

・火災時の煙の発生量を抑制し、避難時間を確保

・製造プロセスへの影響を最小化

・作業員の安全性を向上

電子機器業界では、製品の品質を保証するために、筐体の気密性が重要です。特に、外部からの埃や湿気の侵入を防ぎ、内部の電子部品を保護する必要があります。筐体の漏れは、製品の故障や性能低下につながる可能性があります。エアーフローリークテスターNFT-720は、筐体の漏れを数値化し、自動化することで、品質管理を効率化します。

【活用シーン】

・電子機器筐体の気密検査

・防水性能が必要な筐体の検査

・各種電子部品の組み込み後の検査

【導入の効果】

・製品の品質向上

・検査工程の効率化

・不良品の削減

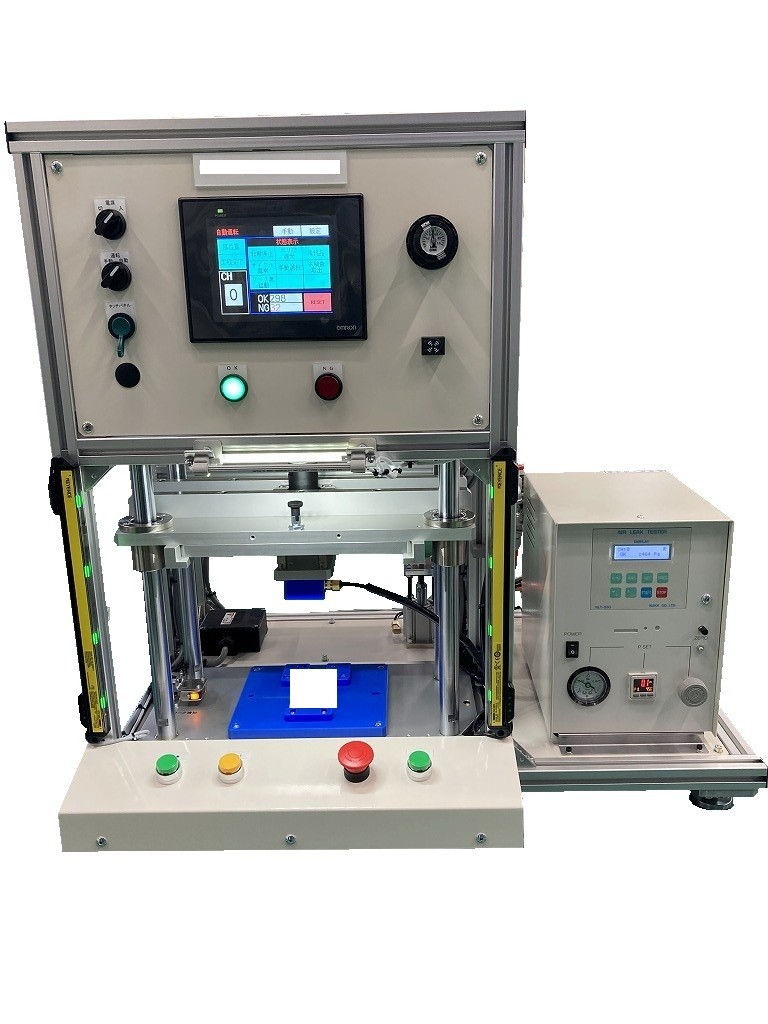

電子機器業界において、製品の信頼性は最重要課題の一つです。小型部品の気密不良は、製品の性能低下や故障につながり、顧客からの信頼を損なう可能性があります。特に、温度変化や振動にさらされる電子機器においては、気密性の確保が不可欠です。当社の小型部品専用リークテスト装置は、高精度なリーク検査により、製品の信頼性向上に貢献します。

【活用シーン】

・電子機器メーカーの品質管理部門

・製品開発段階での試作評価

・製造ラインでの全数検査

【導入の効果】

・製品の品質向上

・不良品の削減

・顧客からの信頼獲得

電子機器業界では、冷却効率の最適化が製品の性能と寿命を左右する重要な要素です。コンプレッサーは冷却システムにおいて重要な役割を果たしますが、その性能を維持するにはフィルターによる異物除去が不可欠です。異物が混入すると冷却効率が低下し、機器の故障につながる可能性があります。当社のコンプレッサー用メッシュフィルターは、電子機器の冷却効率を向上させるために設計されました。

【活用シーン】

・サーバー、PC、その他電子機器の冷却システム

・コンプレッサー内フィルターとしての利用

【導入の効果】

・冷却効率の向上

・機器の長寿命化

・異物混入による故障リスクの低減

電子機器業界では、製品の品質と信頼性を確保するために、筐体の気密性検査が重要です。特に、外部からの異物混入や湿気による故障を防ぐためには、エアリークテストによる厳格な検査が不可欠です。FLZ-0220シリーズは、エアリークテストに必要な機能をすべて搭載し、タッチパネルによる操作性の向上とコンパクトサイズを実現しています。

【活用シーン】

・スマートフォン、タブレット端末の筐体検査

・各種電子部品の筐体検査

・キーレススイッチなどの気密検査

【導入の効果】

・製品の品質向上

・不良品の削減

・検査時間の短縮

電池業界では、電解液の正確な供給が製品の品質と安全性を確保するために重要です。特に、電解液の漏れや供給量の誤差は、電池の性能低下や事故につながる可能性があります。DSポンプは、圧縮エアを動力源とし、防爆施設での使用も可能な安全設計です。0.2~0.7MPaの圧縮エアで作動し、腐食性薬液の移送にも対応します。これにより、電解液供給における安全性を高め、安定した生産を支援します。

【活用シーン】

・電池製造工場での電解液供給

・研究開発施設での実験

【導入の効果】

・安全性の向上(防爆設計)

・液漏れリスクの低減

・安定した液供給による品質向上

半導体製造業界では、精密な機器の接続が求められます。海外製マシンのBSPP規格と国内JIS規格の接続でお困りではありませんか?シールテープの使用は、異物混入のリスクを高め、作業効率を低下させる可能性があります。当社の変換アダプタは、Oリング仕様によりシールテープが不要で、工数削減に貢献します。また、国内JIS規格のホースが利用できるため、メンテナンスも容易になります。

【活用シーン】

・半導体製造装置の配管接続

・クリーンルーム内での配管接続

・精密機器への接続

【導入の効果】

・シールテープ不要による異物混入リスクの低減

・工数削減による作業効率の向上

・国内ホース利用によるメンテナンス性の向上

家電業界では、製品の安全性が最重要課題です。特に、高温になる可能性のある箇所や、火災のリスクがある箇所においては、高い保護性能が求められます。ケーブルやワイヤーハーネスの保護は、製品の安全性と信頼性を確保するために不可欠です。当社の耐火スリーブは、これらの課題を解決するために開発されました。

【活用シーン】

・家電製品内部のケーブル保護

・高温になる可能性のある箇所の保護

・火災のリスクがある箇所の保護

【導入の効果】

・製品の安全性の向上

・火災リスクの低減

・製品の信頼性向上

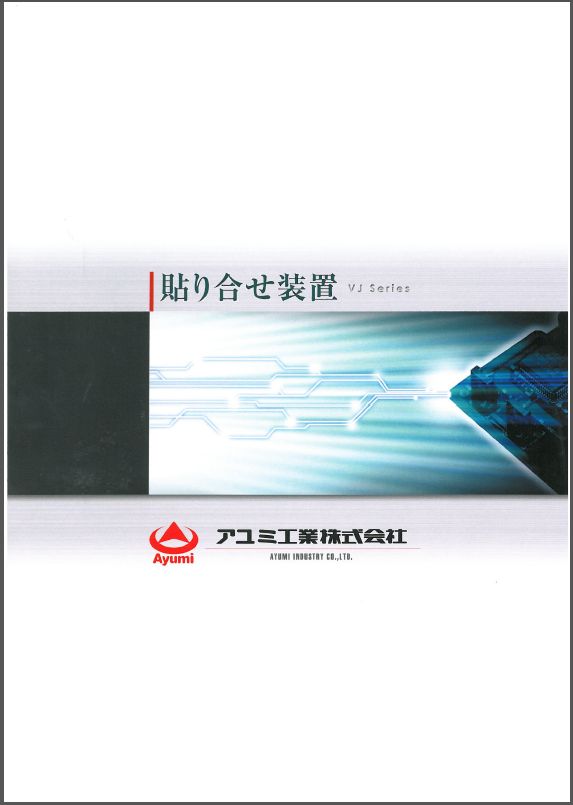

貼り合せ装置はUV樹脂のような接着剤を用いてウェハ同士を接合する装置です。

加重・接合室、オリフラ合わせ機構、アライメント機構、貼り合せ面積検査機構、角度ずれ検査機構から構成されています。

また、グローブボックスと接続し、不活性雰囲気で基板を前処理することもできます。

顧客のニーズに応じて、これら機構から必要な機能を選択して装置構成が可能です。

詳しくは、カタログをダウンロード、もしくはお問い合わせください。

レンタルラボは、新商品の開発、テスト加工、製品評価、従来工法との比較など、必要な時に必要なだけ自由にお使いいただけます。真空中の熱硬化・UV硬化張合せ、曲面張合せ、フィルム成形、粉末成形、インプリント、熱転写、拡散接合、樹脂封止などの実験ができます。ミカドの最新機種が揃っております実験室をぜひご活用ください。詳しくはカタログをダウンロードしてください。

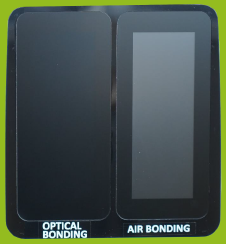

当社で取り扱う、FANNAL電子社製の『オプティカルボンディング』を

ご紹介します。

貼り合わせシリーズは「OCA」が最大15.6"、「LOCA/OCR」・「Silicon」が

最大32"まで対応可能。

高い良品率を有し、金属シェル付きオプティカルボンディングも対応できます。

【特長】

■金属シェル付きオプティカルボンディング対応可

■ニュートンリング削除

■高い良品率

■コスト最適化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『SMT Scope ギ酸雰囲気加熱特注仕様』は、狭ピッチでのマイクロバンプ接合やパワー半導体における、

ギ酸還元雰囲気下での試料の状態変化 ”その場観察”が行えます。

N2バブリングによるギ酸濃度1%~5%の間で任意に設定可能です。

加熱中の脱気によりボイドレスの実装が可能で、脱気タイミングが自由に設定できます。

【特長】

■ギ酸濃度1%~5%の間で任意に設定可能

■加熱中の脱気によりボイドレスの実装が可能

■脱気タイミングが自由に設定

■加熱から冷却まで自動で制御

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、粘着メッシュ機構により真空中でフィルム基板を保持し、

曲面や平面のカバーガラスまたは樹脂に気泡レスで貼り付ける

真空ラミネーターです。

小型軽量で生産機並みの貼り合せ品質を実現。

各種フィルム素材の平面・曲面貼り合せに適しています。

また、貼り付け動作はPLC制御による自動運転です。

【特長】

■粘着メッシュ機構により真空中でフィルム基板を保持

■曲面や平面のカバーガラスまたは樹脂に気泡レスで貼り付け

■貼り付け動作はPLC制御による自動運転

■下ステージにヒーター内蔵可能(オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「面全体」で吸引性能を担保できる吸着機構を備えた

半導体パッケージ封止用のポーラス超硬を用いたモールド用金型。

安定した吸引力を得ることができ、単位面積あたりの空孔率も高いため、

揮発成分の堆積による吸引力低下の抑制が期待できます。

また、キャビティのコーナー部でも吸引が可能となるため、同部での

ボイド発生も回避でき、生産性の飛躍的向上と品質向上に大きく貢献します。

【特長】

■ボイド発生を回避し、成形精度を大幅に向上

■生産性を飛躍的に向上させ供給スピードUP

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

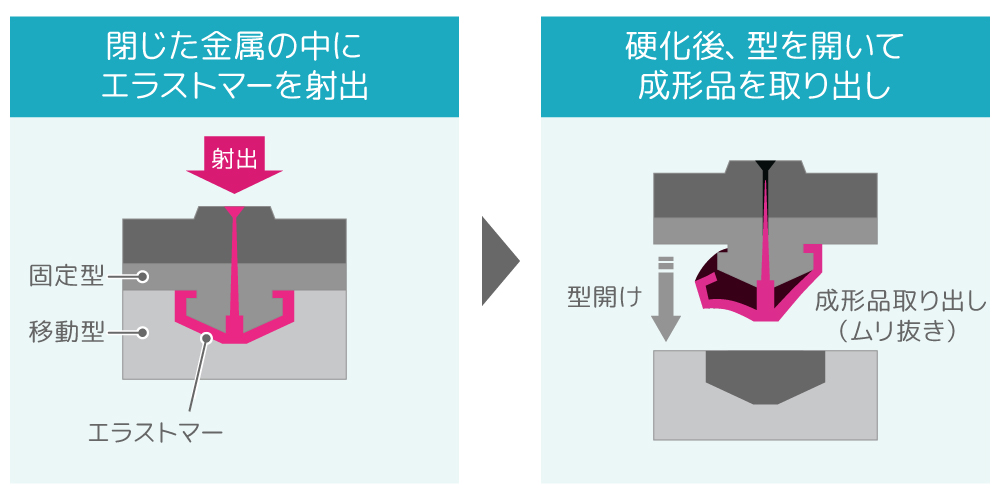

当社では、クリーン環境での成形対応(透明、白色樹脂)を

行っております。

材料開発、製品設計から試作、量産までワンストップで

開発が可能。半導体ウェハー工程での実績多数あります。

ご用命の際は、当社へお気軽にご相談ください

【東洋樹脂の得意分野】

■難加工樹脂の加工技術

■導電性樹脂製品の設計

■クリーン環境での成形対応(透明、白色樹脂)

■グループ連携による開発体制

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、半導体設備の一部であるポリカーボネート製のカバー

(のぞき窓)などを製造しています。

多くの製作実績と長年に渡る技術の蓄積より、様々なお客様のニーズに

お応えする加工を実施し納品させていただいております。

また、PEEK樹脂(ポリエーテルエーテルケトン)など静電気が

帯電しにくい素材を使用した半導体関連部品の製造も行っております。

ご要望の際はお気軽にお問い合わせください。

【製作品実例】

■先端ブッシュ

※詳しくは、お気軽にお問い合わせください。

『HR003-04VRS』は、自公転比率可変型タイプのハイ・ローターです。

公転の遠心力を生かした分散脱泡を実現。せん断力を抑えて発熱を抑制し、

ダメージを軽減します。

電子材料ペーストをはじめ、絶縁材用ペーストや樹脂製シール材、

樹脂接着材料など様々な材料に対応します。

【特長】

■幅広い粘度の材料の分散と脱泡に有利

■自転0~3:1公転

■自公転比率を可変

■遠心分離が可能

■真空引きが不可能な材料の脱泡

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体における、基板実装、アンダーフィル工程で広く採用いただいている

当社の超精密ディスペンサー装置『Quspa』に新機種が登場しました。

高速連続塗布時でも優れた位置精度を発揮し、従来の停止塗布と比較して

タクトタイムを最大で約5割削減(理論値)。生産性の向上に貢献します。※当社従来機種比

直径±20μm以内の精度の高いはんだJETによる塗布も実現。

エポキシ熱硬化性樹脂、クリーム半田、シリコン系熱硬化系樹脂 等、様々な塗布剤にも対応しています。

【特長】

■驚異の微小性を実現:クリーム半田110μm、エポキシ系熱硬化性樹脂80μm、UV 接着剤100μm等

■動的位置精度の向上:塗布位置精度が3σ10μm以内(ノンストップJET 塗布時)

■高速ネットワーク:ネットワーク処理速度が16倍向上(理論値)

■タクトアップ:処理速度の向上によりタクトタイムが大幅に削減

■GUIアイコン化:直感的にスクリーン操作可能

■よ�り多くのワークに対応:同軸変位センサの標準搭載

※詳しくは資料をダウンロードいただくか、お問い合わせください

荒木産業株式会社は、1948年個人経営の荒木商店として縫製品製造販売業を

創業、その後、電子部品の組み立て受託生産を経て、1984年にガスセンサの

組み立て製造に従事するようになりました。

1992年にエフアイエス株式会社様(現NISSHAエフアイエス株式会社様)の

協力工場となり現在に至っております。

得意な分野は、微細加工技術、人が持つ感性(匠の技)の結集と世界標準

であるISO認証を取得し、各自のアイデアをカタチにして、安心と安全、

そして快適をご提供する企業として常にチャレンジしてまいります。

【事業内容】

■半導体ガスセンサの製造

■製品の組立/アッセンブリ

■開発サポート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

UV硬化真空熱加圧装置は、熱インプリント、光インプリント、光・熱ハイブリッドインプリントが1台で可能です。真空中で加圧しながらUV照射する事ができ製品の貼り合わせや成型等が高精度にできます。真空・加圧・UV照射が簡単にできます。詳しくはカタログをダウンロードしてください。

積水化学工業(株)は12月14日~12月16日開催の

APCS(Advanced Packaging and Chiplet Summit)に出展します。

12月14日 (水) - 16日 (金) 10:00-17:00 東京ビッグサイト(東1・2・3ホール)

積水化学工業株式会社出展エリア 東3ホール側(3850)

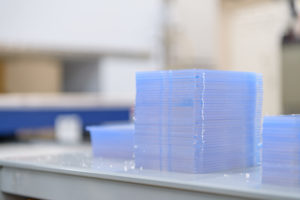

積水化学では、半導体後工程や各種基板(PCB・FPC・パッケージ基板)製造で使用できる

テープ・フィルム・放熱材・微粒子・封止材・クリーン容器など様々な形態の機能性樹脂製品を幅広く取り扱っております。

配線微細化・高密度設計・3次元実装化・薄膜化等、半導体業界で日々高度化する最先端ニーズに対し、

粘接着制御・均一微粒子合成・薄膜塗工・精密多層押出などのテクノロジーを軸とした高機能製品でお応えします。

出展製品:

・高接着易剥離UVテープ SELFA

・高熱伝導放熱シート MANIONシリーズ

・クリーンUNボトルシリーズ

・表面保護用水溶性ポリマー

半導体関連の最先端ニーズにお応えしていくために各種製品を取り揃えていま��す。 是非ブースにお立ち寄り下さい。

繊細な取扱いを必要とするアルミ箔の高速自動搬送で品質向上に貢献します。

端子の供給組立、ラミネートの成形搬送、モジュールユニット組立の提案が可能です。

当社では、ボイド完全除去による、高品質かつ低コスト量産を実現する

『真空加圧硬化システム』を取り扱っております。

塗布、実装、印刷時のプロセスにおいて生じる、物理的起因のボイドや、

硬化時の揮発起因のボイドを、溶解・拡散し低減することができます。

特に、通常のオーブンではボイド低減が難しい狭ギャップや狭ピッチ等で

高い効果を発揮します。

【機能】

■減圧・加圧システムによる材料マージンの拡大

■ボイドレス・充填・密着性向上

■高生産性

■競争力のあるプロセスを構築

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社タイラは、各種ゴム・プラスチック板材、発泡材等の化成品総合

加工メーカーとして事業を展開しております。

豊富な材料知識と多種材料の選択より、オーダーメイドの作成を

得意としており、お客様のニーズにお応え致します。

業種・分野を問わず試作から量産まで対応致しますので、ご要望の際は、

お気軽にお問い合わせ下さい。

【事業内容】

■TV、ステレオ等音響機器、OA機器、移動通信機、電子機器などに

用いられる絶縁材・電磁波シールド材、液晶機器周辺の関連部材、

パッキング材等の部品製造、及び組み立て

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

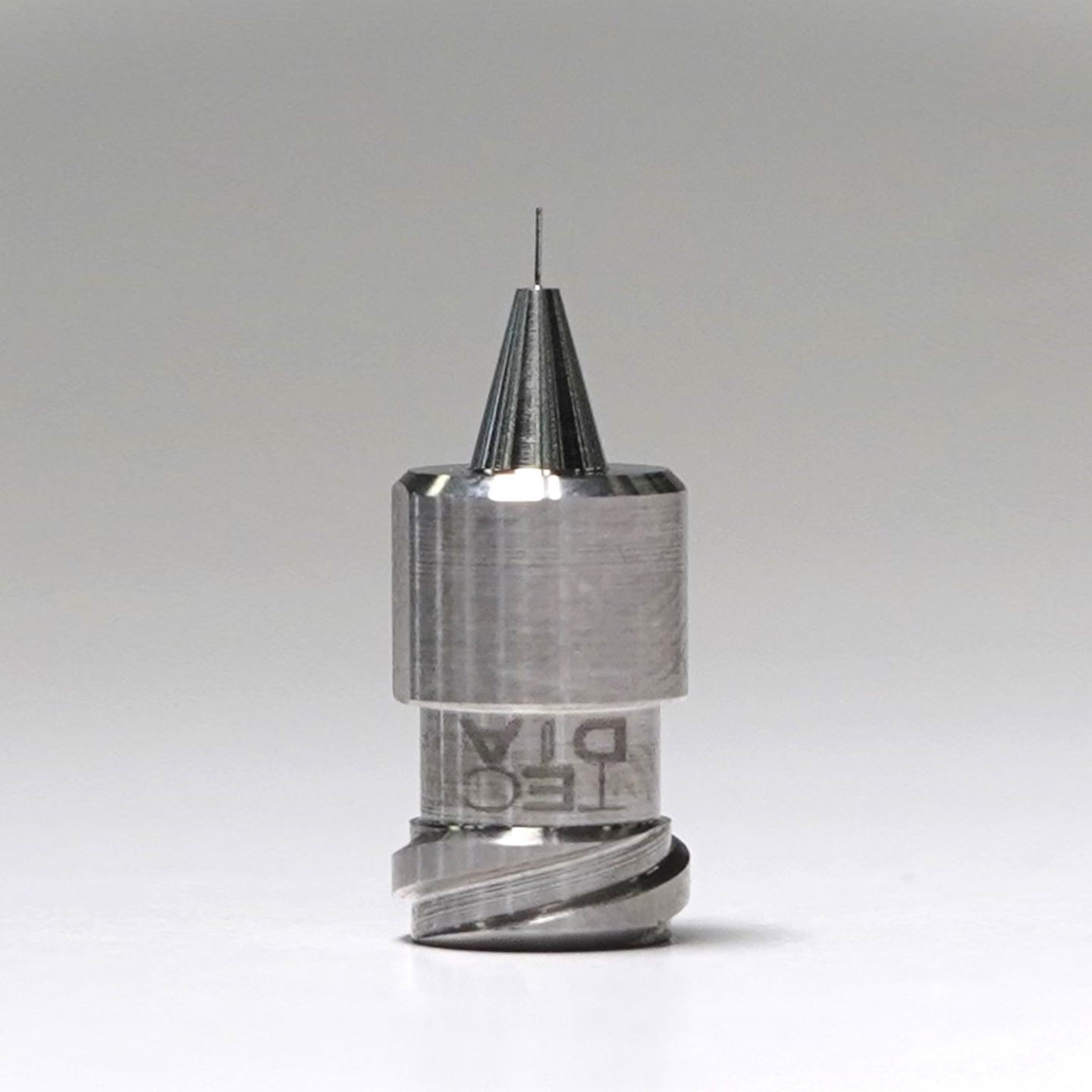

密集したパーツが並ぶ高集積化半導体のより「狭く」、より「深い」ピンポイントへの高精度塗布専用ノズル。

2024年秋、テクダイヤが生みだした最精鋭ディスペンサーノズルです。

◆より「狭い」ポイントに最適な「肉厚0.02mm」の極細先端

高度な薄肉加工技術で、内外径差を極限まで切削コントロール(肉厚0.02mm)。高集積化した半導体の狭い隙間のポイントに入り込みます。

◆より「深い」ポイントに届く2mmの長尺先端

ノズル先端の長さを従来の1mmから2mmへ倍増。部品間など、深部ポイントの的確な塗布が可能になります。

また、当社独自の一体加工で、圧入製法とは違う高精度塗布を実現します。

お探しの製品は見つかりませんでした。

1 / 1

モールディングにおける気泡混入の防止

モールディングにおける気泡混入の防止とは?

半導体製造におけるモールディング工程では、封止材を用いて半導体チップを保護します。この工程で封止材内に気泡が混入すると、絶縁不良や熱伝導性の低下などを引き起こし、製品の信頼性を著しく損なう可能性があります。そのため、気泡混入を極力抑えることが、高品質な半導体製品を製造する上で不可欠となります。

課題

封止材の粘度と流動性のバランス

粘度が高すぎると充填に時間がかかり、低すぎると金型内で気泡を巻き込みやすくなります。最適な粘度と流動性の管理が困難です。

金型内の複雑な流路とエアトラップ

微細化・高密度化が進む金型構造では、封止材が隅々まで行き渡らず、気泡が閉じ込められる「エアトラップ」が発生しやすいです。

封止材の硬化時の収縮とボイド発生

封止材が硬化する際に体積収縮を起こし、その影響で封止材内部に微細な空隙(ボイド)が発生するリスクがあります。

成形条件の最適化の難しさ

温度、圧力、時間といった成形条件は気泡発生に大きく影響しますが、多数のパラメータが相互に関連するため、最適な条件を見つけるのが複雑です。

対策

封止材の脱気処理の徹底

成形前に封止材を真空下で十分に脱気することで、材料自体の気泡含有量を低減します。

金型設計の最適化とエアベントの活用

金型内の流路を最適化し、気泡が抜けやすいようにエアベント(空気抜き穴)を効果的に配置します。

低収縮性封止材の採用

硬化時の収縮が少ない封止材を選択すること�で、ボイド発生のリスクを低減します。

成形プロセスの精密制御

温度、圧力、充填速度などの成形条件をリアルタイムでモニタリングし、最適化された範囲で精密に制御します。

対策に役立つ製品例

高真空脱気装置

封止材を効率的に真空脱気し、材料中の気泡を効果的に除去します。

高精度金型設計・解析ソフトウェア

流動解析により、金型内の気泡発生箇所やエアトラップを事前に予測し、設計段階で最適化します。

低収縮性封止材

硬化時の体積収縮を最小限に抑え、封止材内部のボイド発生を抑制します。

インライン気泡検出システム

成形プロセス中にリアルタイムで気泡の有無を検出し、異常を早期に発見・是正します。