半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

コスト効率の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ウェーハの研磨におけるコスト効率の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、ウェーハやその他の部品の研磨において、高い精度と耐久性が求められます。研磨工程で使用される材料は、摩耗しやすく、頻繁な交換が必要となる場合があります。これにより、生産効率の低下やコスト増加につながる可能性があります。強化アルミナは、アルミナにジルコニアを添加し、緻密に焼結させることで、高い機械的強度と耐摩耗性を実現します。これにより、研磨工程における部品の長寿命化と、安定した研磨性能を提供します。

【活用シーン】

・ウェーハ研磨

・研磨パッド

・研磨工具

【導入の効果】

・耐摩耗性の向上

・研磨精度の向上

・コスト削減

【半導体製造向け】強化アルミナ

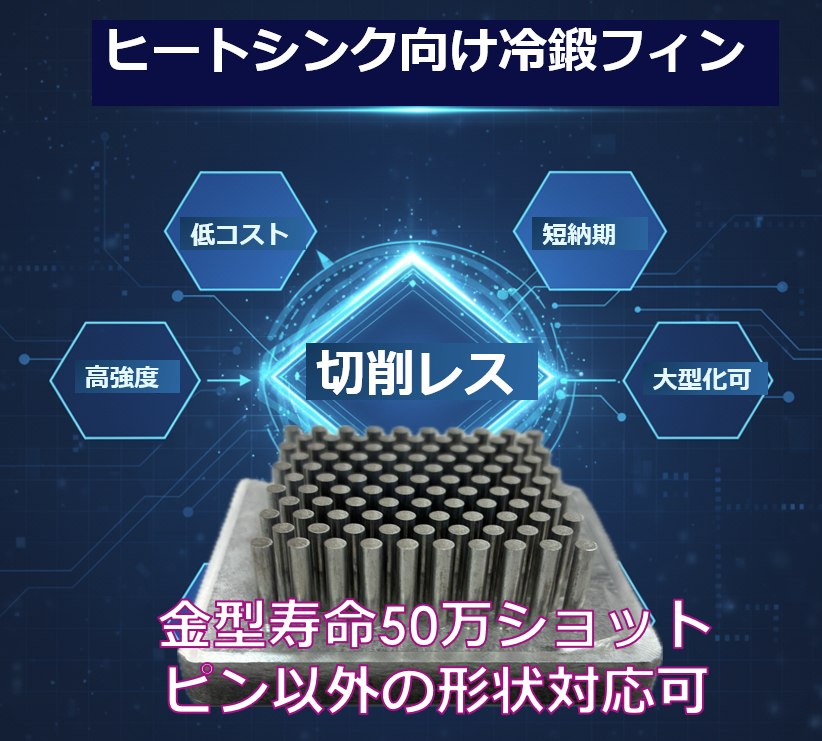

サーバー業界では、高密度化が進む中で、効率的な放熱が重要な課題となっています。限られたスペースの中で、高い冷却性能を維持し、サーバーの安定稼働を実現することが求められます。熱間鍛造やダイカスト製のヒートシンクは、コストや金型寿命、納期に課題があり、生産効率の妨げになっています。当社のピン型冷却フィンは、冷間鍛造加工によりこれらの課題を解決します。

【活用シーン】

・高密度サーバー

・データセンター

・ブレードサーバー

【導入の効果】

・冷却性能の向上

・コスト削減

・短納期対応

【サーバー向け】ピン型冷却フィン

家電業界では、製品の小型化と高性能化が進む中で、熱対策は重要な課題となっています。特に、省エネ性能を向上させるためには、効率的な放熱が不可欠です。従来のヒートシンクは、コストや製造リードタイムが課題となることがありました。当社のピン型冷却フィンは、冷間鍛造加工により、これらの課題を解決します。

【活用シーン】

* LED照明

* パワーサプライ

* モーター制御基板

【導入の効果】

* 放熱性能の向上による製品寿命の延長

* 省エネ性能の向上

* コスト削減と短納期化

【家電向け】ヒートシンク用ピン型冷却フィン

半導体業界では、歩留まりの向上が収益性に直結します。製造プロセスにおける計画の最適化は、不良品の発生を抑制し、歩留まりを向上させるために不可欠です。FLEXSCHEは、高度なスケジューリング機能により、生産計画の精度を高め、歩留まり改善に貢献します。

【活用シーン】

・製造ラインのボトルネック特定と解消

・リアルタイムなスケジュール調整による柔軟な対応

・不良品発生時の迅速な原因究明と対策

【導入の効果】

・歩留まりの向上によるコスト削減

・生産��効率の向上

・納期遵守率の向上

【半導体向け】FLEXSCHE - 生産計画システム

●テラテック工法とは…

硬質発泡ウレタン「テラテック樹脂」をコンクリート土間床下に注入し、

その膨張力で床下の空洞を埋め、沈下した床を水平にする特許工法です。

床を壊さないため、棚や機械の移動もなく業務を止めません!

▼解決してきた様々なお悩み

【傾き】

・工場の床の凹凸に困っている。コンクリート床を平らにしたい。

・倉庫の床が緩やかに傾斜し、自動ラックがズレて動作不良がある。

・機械を設置した場所が沈み、機械の傾きが発生している。

【沈下】

・コンクリート土間床が真ん中に向かって下がっている。

・学校の体育館の土間床が地中梁を除き沈下している。

・倉庫の床面に窪みがあり、商品の保管や作業員の安全面が不安。

【段差】

・床の段差や傾きに困っている。増し打ちで補修してきたが、根本解決したい。

・冷蔵倉庫の入り口に段差ができていてフォークリフトが通行しにくい。

【空洞・空隙】

・機械の振動が酷くなっている。空洞がないか調べてほしい。

・トラックが走行する床には亀裂が入っている。床下に空洞があるか不安。

・水害により、土間下の土砂が流されて空洞になっている。

床の傾き・沈下・段差・空洞対策にウレタン注入『テラテック工法』

当製品は、コンピューターの記憶装置(ハードディスクドライブ)に

使用されている基板です。

アルミ円板を素材として、研削加工、無電解ニッケル・燐メッキ、鏡面研磨、

また各種特性検査等の工程を経て製造されています。

【特長】

■高度なナノレベルの研磨技術・メッキ技術を駆使して製造

■劇的に記憶容量を増加

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

基板『MD』

純水昇圧ユニットの導入により、

純水供給圧の不足や変動の問題を解消!安定したプロセス処理を行うことができます。

純水の安定供給は、デバイス生産において、品質と歩留まりに影響する重要な要素です。

この昇圧機能は、帯電防止ユニットや純水加温ユニットへも組み込み可能。設置スペースを縮小できます。

【特長】

■常時監視によるフィードバック機能により、安定した圧力に制御。

■ベアリングのない磁気浮上遠心型のレビトロニクスポンプの採用で、

高い耐久性能を実現。

■脈動のない安定した供給を実現。

■幅広い供給流量に対応する製品モデルをご用意。

■供給先装置の通信仕様に対応。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

純水供給圧の不足や変動の問題を解消!純水昇圧ユニット

世界で飛躍的な成長を続ける半導体、そこには同じように成長を続ける半導

体製造装置の存在があります。当社ではその半導体製造装置向けの商品を

長年、開発・販売してきました。

5G通信、データセンターの増設、工場のスマートファクトリー化、自動車の

半導体積載量の増加など、益々半導体の需要が高まっていくことが予測され

ています。

当事例集では、お客さまの課題解決のヒントとなる技術情報を多数紹介して

います。

【掲載製品(一部)】

■業界トレンドとNBKの取り組み

■装置から見つかる課題解決事例

■製造工程から見つかる課題解決事例

■環境から見つかる課題解決事例

■開発力で難題を解決課題解決事例

※詳しくはPDF資料をご覧いただくか、東京、多摩、神奈川、熊谷、栃木、山形に営業所がございますのでお気軽にお問い合わせ下さい。

半導体製造装置 課題解決事例集

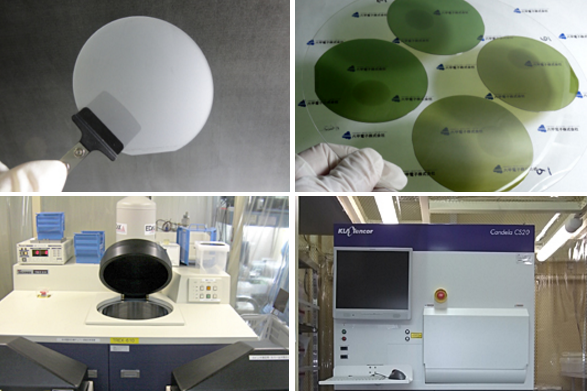

SOIウェハーとは酸化膜上にシリコン単結晶層を形成した構造のシリコンウェハーで、高速LSI、低消費LSI、パワーデバイス、MEMSなど幅広い分野で使われております。

当社は一般的なSOI以外にもCavity SOIウェーハやThick-BOX SOIウェーハと言った特殊なSOIウェーハも提供しております。

<対応範囲>

■対応サイズ:6"8"

■活性層膜厚:100nm~200μm

■面内厚み精度:薄膜±15nm~ 厚膜±0.5μm

■BOX層厚:最大20μm

【各種SOIウェハー特長例】

■MEMSデバイス製造の工数削減

■歩留率の向上

■ダイシング後の後工程を削減

■高耐圧な半導体パワーデバイスを早期実現

※詳しくPDFダウンロードして頂くか、お気軽にお問い合わせください。

SOIの試作・受託生産サービス(ウェハの研削・研磨・接合)

『DISK NEO』は、研磨スピードのUPと、高い平坦度を実現しました。

表面構造はアルティメットスクエアで、ダイヤの刺さりが軽減。

電子材料などの複合材料の研磨に適しています。

また、水だけで研磨が可能となっております。

【特長】

■電子材料などの複合材料の研磨に好適

■高い平坦度の実現

■研磨スピードのUP

■ダイヤの刺さりが軽減

■水だけで、研磨が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダイヤモンド研磨『DISK NEO』

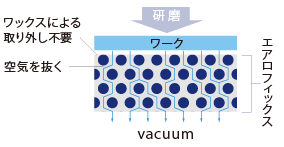

B社様は、研磨の際にサファイア基板をワックスで固定していますが、

貼る、剥がす、洗浄するといった一連の作業に手間と時間がかかって

困っていました。

そこで『エアロフィックス』を導入。

ワックスを使用することなく安定した固定を実現し、ワックス作業関連作業の

削減により作業効率を大幅に向上、コストも削減できました。

【事例概要】

■導入先:B社様

■用途:研磨

■活用:LCD、LED向け人工サファイア研磨の固定台として

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【エアロフィックス導入事例】B社様

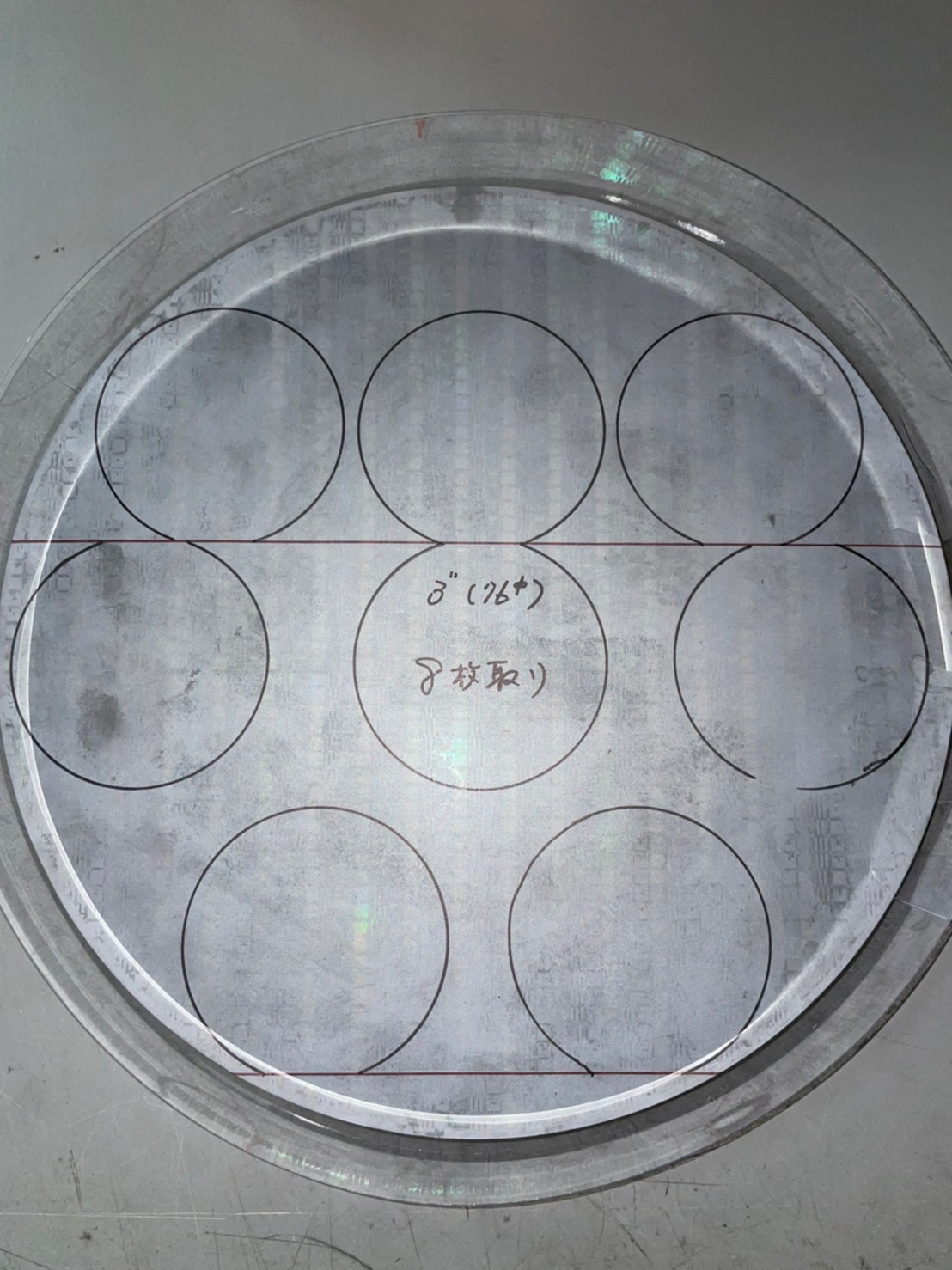

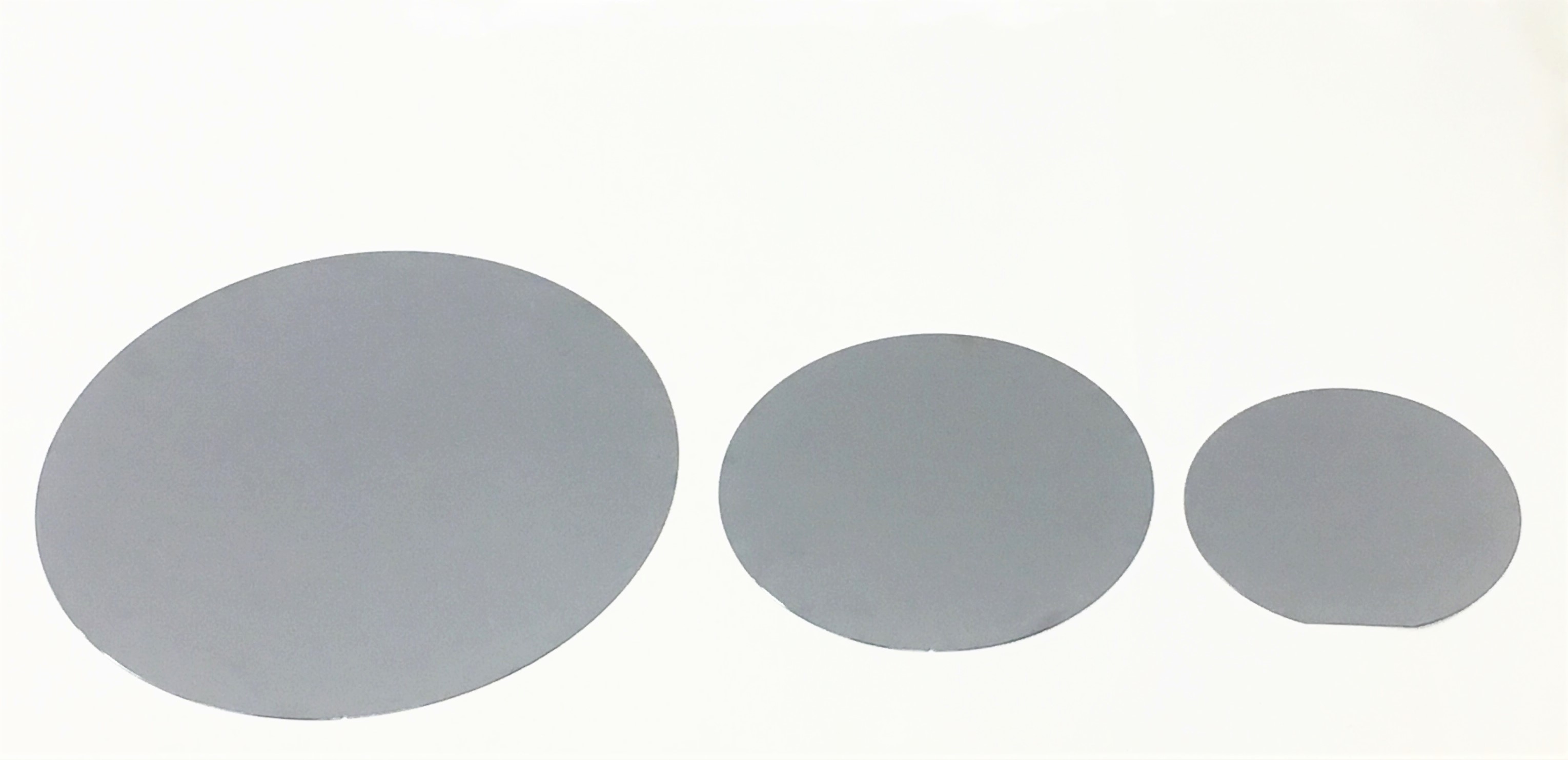

当社は、環境に配慮し「限られた材料を無駄なく利用したい」という

思いからシリコンウェハーのサイズダウン加工に力を入れてきました。

大��口径ウェハーを再研磨して薄くなるまで使い、その後小さく

サイズダウンして使うことで極力破棄を無くして再利用していきます。

ご要望の際はお気軽にお問い合わせください。

【シリコンウェハーサイズダウン加工の流れ】

1.サイズダウン

2.熱処理

3.面取り(ベベリング)

4.ラップ

5.洗浄・検査

6.出荷

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

シリコンウェハー サイズダウン加工サービス

当社は早くよりガラスフィルムの加工製品を提供してまいりました。

頑丈な強化ガラスで画面を保護できる新しい『液晶保護ガラスフィルム』は、

防指紋はもとより表面硬度は9H、端面をRに仕上げたラウンドカットなど

様々な特性を付加できます

他にもスマートフォンやタブレット、各種ゲーム機などの

「液晶保護フィルム」の企画加工を行っております。

設計から部材調達、加工、パッケージング、納品までの一括生産が可能です。

【加工内容(抜粋)】

■ガラス種類:一般ソーダガラス強化

アルミノシリケイト系強化(ゴリラガラス 他)

■表面処理:指紋防止加工、AG加工、AR加工

■ガラス付与機能:ブルーライトカット、プライバシー(のぞき見防止)、そのほか

■ガラス加工:ラウンドエッジ加工、外周3D加工 他

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

液晶保護ガラスフィルム

『OverLay 9H Brilliant』は、透明感が美しい高硬度9H高光沢タイプの

保護フィルムです。

表面硬度9H素材を採用した液晶保護フィルムで、電気特性・耐薬品性・

耐候性・耐水性にも優れ、フィルムにキズがつきにくく、画像や動画を

色鮮やかに再現。

光線透過率90%の性能を有するため、高精細なスクリーンの発色を

妨げません。

【特長】

■キズがつきにくい

■光線透過率90%以上

�■自己吸着型保護フィルム

■安心・安全の日本製

■made in KYOTO

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

保護フィルム『OverLay 9H Brilliant』

当社では、半導体製造装置用部品の機械加工を行っています。

表面処理や精密洗浄を手掛ける協力企業とのネットワークを構築しており、

材料購入から表面処理、精密洗浄まで請け負う体制を整えてお�ります。

ご要望の際はお気軽に、お問い合わせください。

【特長】

■昨今需要のある半導体事業

■国内外に実績がある

■大手との取引実績

■更なる営業展開を計画

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

半導体製造装置用部品 機械加工サービス

当社の『CHEMISTER CL-シリーズ』は、酸化物系基板用に開発した、

高�い研磨Rateと研磨面品質を実現する研磨剤です。

SAWデバイス用基板に利用されるタンタル酸リチウム(LiTaO3)をはじめ、

ニオブ酸リチウム(LiNbO3)、サファイア、酸化亜鉛、ガーネットなどを

対象としています。

【特長】

■コロイダルシリカを砥粒としたポリシング用鏡面研磨剤である

■難加工性材料である、タンタル酸リチウム(LiTaO3)、サファイア等に

対して、高い研磨Rate、研磨面品質を実現

■お客様のニーズ・ご要望にお答えしカスタマイズした研磨剤を提供

※詳しくはお気軽にお問い合わせください。

酸化物系基板用研磨剤『CHEMISTER CL-シリーズ』

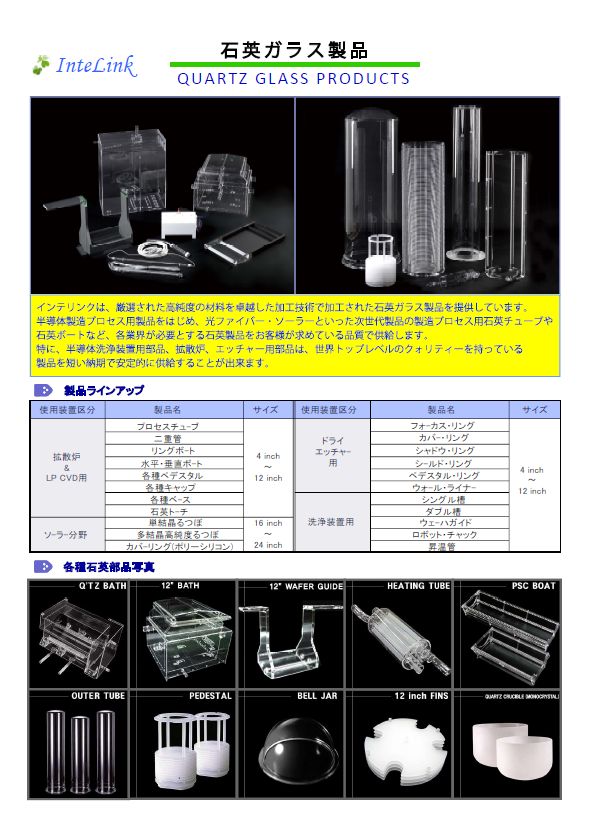

当社は得意分野ごとに石英ガラスの加工業者を選定し、

最高の加工技術で作られた製品をお客様に提供しています。

また、合成石英材料の取り扱もしていますのでお気軽にお問い合わせください。

石英ガラス加工製品・再生石英材料

株式会社フィルテックは、テストウエハと小型高効率熱交換器

(ヒートビームシリンダー)でお客様の技術開発を支援します。

テストウエハサービスでは、ベアSiウエハ、膜付ウエハ、パターンウエハ等を

ご提供。更に、チャージアップダメージを評価するウエハのサービスは

12インチウエハでも提供可能であり、世界的に評価されています。

【事業】

■テストウエハソリューション事業

■装置部品事業

■コンサルティング事業

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

加工Siウエハ 受託サービス

半導体向けシリコン素材の専門商社、トリニティーでは

多品種の『ダミーウェハ―』を取り扱っております。

お客様のご要望に合わせた加工もご対応させて頂いております。

詳細スペック、数量、その他品目についてもお気軽にご相談下さい。

【特長】

■2インチ~12インチ

■P/N型

■ベア品/膜品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリコンダミーウェハー

当社では、厳密な品質管理のもとで、超高純度・超高品質な

シリコンウェーハの再生を実現し、高品質の再生シリコンウェーハを

ご提供しております。

最高水準のシリコンウェーハの材料を使用し、万全の品質管理のもと、

お客様の様々なニーズに対応。

各仕様、各種別Si材料提供し、用途に合わせた加工を承ります。

ご要望の際は、お気軽にご相談ください。

【仕様(直径:200mm)】

■結晶軸・方位:< 100 >0 ±0.5 ノッチ

■導電型・抵抗値:P/N:0.01~100Ωcm

■ウェーハ厚み:700um~725um±25um

■平坦度

・GBIR:≦10um

・WARP:≦50um

■仕上面:鏡面+エッチ面

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

再生シリコンウェーハ

ポリッシュ後の研磨スラリーをディスクスクラブ洗浄で除去し、薬液スプレー、メガソニックスポットシャワー、スピン乾燥できる枚葉洗浄装置です。

強固着物の除去と薬液スプレーによる金属汚染除去が可能で、オプションで端面同時のスクラブ洗浄も対応できます。

■表裏側面を同時に洗浄可能

■被洗浄対象ウエハ : シリコン、石英、�酸化物、化合物等

■対応ウエハ口径 :φ2”~φ4” 厚みについては応相談

■透明ウエハにも対応

※詳しくはお問い合わせいただくか、カタログをダウンロードしてご覧ください。

LT・SiC等2〜6インチ小径ウェハ両面同時薬液スクラブ洗浄装置

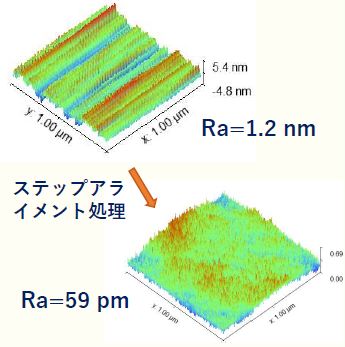

『ステップアライメント処理』は、単結晶 SiC ウエハ表面

(エピ表面を含む)の平滑化を促進する前処理(または後処理)です。

単結晶SiCのSi面に対して顕著な��平滑化の効果を発揮し、

微傾斜基板に対してはステップ間隔の均一化を促進。

SiC基板に与える熱的ストレスが小さいことに加え、

バッチ式の処理であるため、処理枚数が増えるほどコストが低減します。

【実績】

■SiCデバイス製造工程においては、熱酸化膜前に

ステップアライメント処理を施すことにより、酸化膜/SiC界面の

平滑性が向上することが確認されている

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ステップアライメント処理サービス

サンコースプリングのラッピング・ポリッシング キャリヤは

現代の高度情報化社会を支えています。

携帯電話、パソコン、デジタルカメラなどの電子機器に組み込まれる

素材(人工水晶、石英、半導体、セラミック、磁気素材、ガラス等)の

ラッピング、ポリッシング加工に適したラッピング キャリヤを

各種製造販売しております。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

両面加工研磨マシン専用治具 ラッピング・ポリッシング キャリヤ

研究用窓材、X線干渉計、光学系などに使用する結晶加工、厚み35μm~5mm、ウェハー、長方形板など、

国内外研究機関、大学研究室に取引実績がございます。

ダイシング、溝加工、石英板、ウェハーなどお気軽にご相談ください。

テスト用ダミーウェハー

~高性能はいいな。でも、手が届かないと思っている方へ~

MTKのWet処理装置は、わずかな隙間でも設置できるコンパクト設計でありながら、わずかな薬液・純水で洗浄できる高性能な洗浄装置です。

【特徴】

・パーティクル数が極めて少ない(ウエハ表面上)

・純水・薬液の使用量が少ない

※純水…0.5 リッタ(1枚当り)、薬液…20 リッタ(1日当り)

・コンパクトな装置サイズ

〈処理本体〉

幅1100mm/ 奥行800mm/ 高さ1900mm

〈薬液供給本体〉

幅500mm/ 奥行800mm/ 高さ1800mm

・驚きの低価格

~詳細はカタログダウンロードもしくはお問い合わせください~

低価格Wet処理装置

本装置は、自動バックアップやミラーリングの機能を内蔵した、SSDで、旧式のPCやワークステーション、制御用・産業用コンピュータにそのまま搭載可能です。従来のHDDをSSD化することで安定高速化が可能となります。IDEやSCSI、SATA等の旧規格に対応し、簡単に交換が可能です。

スマートディスクドライブ

自社製DDモーターを採用し、高精度&高剛性が特長。

2-12インチウエハに対応。ギアなしで経年劣化が少ない設計、また部品点数も少ないためメンテナンス工数も軽減されます。

高性能とリーズナブルを両立するロボットは、ウエハ搬送にとどまらない、PCBやガラス基板搬送用途のカスタム対応のほか、ロボット自体の搬送軸も仕様に合わせてご提案します。

HIWINウエハ搬送ロボット【Eシリーズ】

当社では、中国・香港といった自社拠点のみならず、世界各国の

ネットワークで、半導体中古装置を販売しております。

また、電子パッケージ装置、プラズマクリーナーなどの輸入販売、

再生装置販売では設備の改造からメンテナンスまでお任せください。

その他、工場半導体装置の一括買取、移設・撤去も行っております。

ご要望の際はお気軽にお問い合わせください。

【事業内容】

■半導体中古装置・部品販売

■新規装置販売

■再生装置製造販売

■買取査定

■移設・撤去

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

半導体中古装置・部�品サービス

『CIPクラッドパイプ』は、真空溶解・ガスアトマイズ法により

製造された高品質の粉末を熱間押出して製造されています。

HIP、遠心鋳造、溶射、肉盛溶接に比べ、微細な炭化物が均一に分散されており、

より硬く耐磨耗性に優れています。

また、HIP、遠心鋳造、溶射、肉盛技術では、製造不可能な長尺細径管の

製造も可能です。

【特長】

■耐磨耗性が極めて高く、恒久対策に好適

■錆によるベレットへの着色がない

■高クローム鋼の配管に比べ、軽量であるため、取付作業が容易

■熱間ベンド加工により、様々な角度に曲げ加工が可能

■曲げ加工による内面ステライト合金へのクラックがない

■外径がステンレス鋼のため、フランジ、アースラグの溶接が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体製造用の耐摩耗部品・耐摩耗配管

六甲電子株式会社の受託加工は、独自の手法によりSiCウエハの研削→研磨→RCA洗浄を一貫して行えます。

既存のシリコン加工機で、研削→研磨→RCA洗浄を実現。

現状の専用機での加工に比べ高速・低ソリ・高面粗度・大口径対応が可能となり、一貫加工にて対応いたします。

半導体の特性や性能に影響するシリコンウエハの研削・研磨技術。高度な精密度を有する技術を開発・改良・更新し、製造しています。

【特徴】

○グラインド研削で加工時間、コスト低減

○高速・超平滑を得るCMP

○RCA洗浄による高品質実現

○エピ再生加工

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

受託加工「SiC&サファイア」

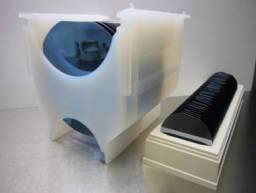

スラリー液をタンク内で希釈混合したものを装置へ供給するための実験用供給装置です。

【特徴】

○タンク容量:125L アイボリー塩ビ製

○ダイアフラムポンプ:10リットル毎分

○供給エア:85リットル毎分

○電源容量:AC100V 5A

簡易スラリー供給装置 P65

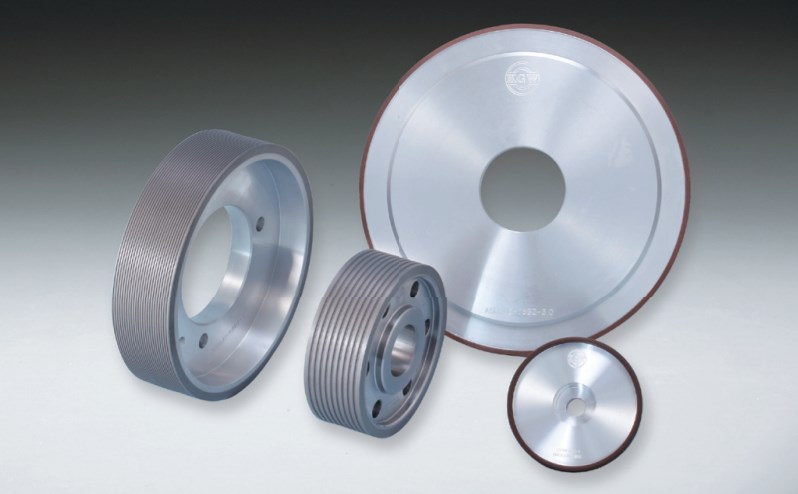

『FPD面取り研磨用 ダイヤモンドホイール』は、高品位加工に適した

液晶用面取りホイールです。

ガラスの研削面に求められる高精度な形状精度と高品位な加工を実現するため、

砥粒管理と併せてボンド中の砥粒分散を好適化。

優れた研削性能を発揮します。

ボンドバリエーションも豊富に取り揃えて、高速送りや、

様々な要望に対応し、生産性向上に大きく貢献します。

【特長】

■高品位加工に適した液晶用面取りホイール

■砥粒管理と併せてボンド中の砥粒分散を好適化し、優れた研削性能を発揮

■ボンドバリエーションも豊富に取り揃えて、様々な要望に対応

■高速送りにも対応

■生産性向上に大きく貢献

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

FPD面取り研磨用 ダイヤモンドホイール

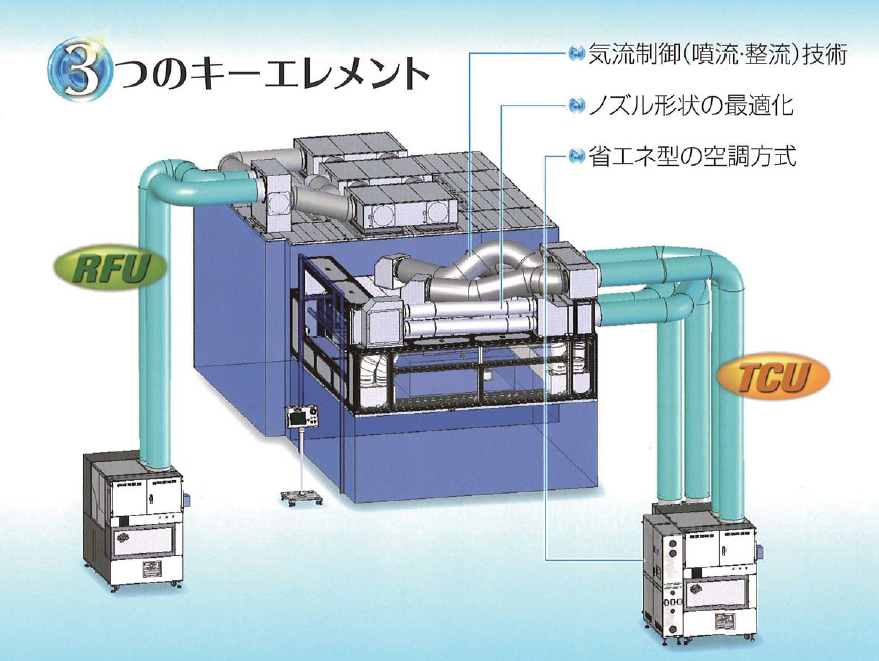

�『クリスタルジェット』は、液晶パネル生産を支えるキーデバイスとして

広く世界中で採用されている噴流式ガラス基板温調システムです。

新たな空調システム“高効率顕熱空調機”を採用し、冷却のみでの

精密温度制御を実現。

レイアウトに合わせたカスタマイズが可能なほか、全面層流タイプや

小風量タイプなど、様々なオプションもご用意しています。

【特長】

■大型基板への対応

■温度管理の高精度化

■処理時間の短縮

■省エネ・省スペース化

■ガラス基板温度収束時間25秒

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

噴流式ガラス基板温調システム『クリスタルジェット』

当社では、携帯電話やゲーム機向けガラス基板の軽量化を図るために

ガラスを薄くする化学研磨を行っております。

ディスプレイに使用されるガラス基板を、薬品を使って化学的に削って

超薄型に仕上げることで、軽量薄型化する電気製品の開発・生産を支援。

その他、当社独自のサンドブラスト技術を用いた精密洗浄や専門スタッフが

お客様の工場内で作業することができるオンサイト事業も提供しております。

【主要装置】

■大型乾燥炉

■Qmas ガス分析装置

■パーティクル測定装置

■溶射ロボット

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

化学研磨サービス

当社で取り扱う『半導体表面温度測定用熱電対』をご紹介いたします。

先端にばね材を使用し、測定対象物と接触して安定した

温度測定が可能。

半導体温度測定装置に使用する消耗品のコストダウンが可能で、

自動車部品メーカー各社に納入実績があります。

【特長】

■先端にばね材を使用

■測定対象物と接触して安定した温度測定が可能

■測定時の応答速度が早い

■アタッチメントの形状を自由に変更が可能

■1000℃の高温でも高精度で温度測定が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体表面温度測定用熱電対

『RJ-CA型』は、自然冷媒(CO2)を採用した半導体製造装置

向けチラーです。

超小型キャンドポンプ内蔵・荏原のインバータ制御技術により

省スペース・省エネ化をはかることが可能。

また、±0.1℃の温度制御が可能となりプロセスの安定性向上

及び歩留まり向上へ貢献します。

【特長】

■自然冷媒(CO2)採用(GWP=1)

■精密温度制御

■省エネ

■省スペース

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

自然冷媒チラー『RJ-CA型』

マルチレイアウト型多機能ラッピングシステム「Trinity‐Y」は、ワイドギャップ半導体等の次世代の材料に対応するために開発された装置で、各種新素材に最適な機構を自由に選択することができ、その機能を1台に集約することで省スペース化を実現し、無駄のない高機能な加工システムを構築することができます。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

マルチレイアウトラッピングシステム『Trinity-Y』

『CARE-TEC(R)』は、究極の平坦面とダメージフリー化により、

デバイス性能を飛躍的に向上できる技術です。

加工液は環境に配慮した純水のみを使用しております。

ご要望の際はお気軽に、お問い合わせください。

【特長】

■原子レベルの平坦性が得られる

■加工ダメージ(内部の潜傷)を除去可能

■リーク電流を低減できる

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

SiC・GaN基板研磨加工サービス『CARE-TEC(R)』

当社では、プライムウェーハ、ダミー/モニターウェーハの加工販売、

および再生加工を行っております。

入手困難になりつつある1インチ~3インチSiウェーハも提供可能。

小口径Siウェーハも、お客様のご要望に応じた仕様をご提案いたします。

特殊な厚さや抵抗率なども、お気軽にご相談ください。

【業務内容】

■シリコンウェーハの再生加工

・半導体メーカー様より支給された評価使用済みウェーハを再加工して納入

・酸化膜や金属膜付きウェーハの再処理も実施

■シリコンウェーハの製造販売(1インチ~8インチ)

・インゴット切断から鏡面研磨加工までの一貫加工ラインで、

研究開発用の少量生産から量産まで対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

シリコンウェーハ 研磨加工サービス

メゾテクダイヤ株式会社は、鏡面加工に関する技術、ノウハウおよび長年の経験を活かして、精密研磨材メーカーとして平成18年に設立しました。

設立に際して、「ミクロ(Micro)」技術と「ナノ(Nano)」技術の架け橋、および「現在」の生産方式と「未来」の生産方式の架け橋になることを、会社の基本方針と掲げ、「ミクロ」と「ナノ」、「現在」と「未来」の『中間』を意味する“メゾ(Meso)”に、テクノロジー(Technology)を融合させ、更に、ダイアモンドを基幹材料とする製品展開を図りますので『メゾテクダイヤ』を社名と致しました。

メゾテクダイヤ株式会社は、鏡面加工技術を駆使した製品とCMPコンディショナを製造販売していますが、高度な精密加工製品のユニークなサプライアーとして、高い評価を受けています。

【事業内容】

○ダイヤモンド研磨工具の製造販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

メゾテクダイヤ株式会社 事業紹介

当カタログは、ファインセラミックス等の各種産業機械部品を取り扱う

橋本理研工業株式会社の「半導体製造装置用セラミックス製品」を

掲載している製品カタログです。

ウェハ製造プロセスで用いられる「ウェハポリシングプレート」や

「SiC製ウェハポリッシングプレート」の他、

様々な製品を掲載しています。

【掲載内容】

■ウェハ��製造プロセス

■デバイス製造プロセス

■セラミックス応用技術

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

製品カタログ 半導体製造装置用セラミックス製品

3BM(R) 樹脂は、PET樹脂をベースに、CMP(Chemical Mechanical Planarization)用リテーナーリングに最適化した材料です。PPS製リテーナーリングと比較して、約3倍の耐パッド摩耗性を有しています。交換頻度を大幅に低減し、生産性の向上に貢献することができます。また、最先端CMP工程にも使えるように製造工程ではこれまでにないレベルの「超クリーン化」を実現しました。

3BM リテーナーリング(CMP、半導体)

お探しの製品は見つかりませんでした。

1 / 1

ウェーハの研磨におけるコスト効率の改善

ウェーハの研磨におけるコスト効率の改善とは?

半導体製造プロセスにおいて、ウェーハ表面を平坦化・清浄化する研磨工程は、デバイス性能に直結する重要なステップです。しかし、高精度な研磨には多大なコストがかかるため、その効率化は業界全体の競争力向上に不可欠な課題となっています。

課題

研磨時間の長期化による生産性低下

要求される平坦度や表面粗さを達成するために、研磨時間が長くなり、装置稼働率の低下や生産量の伸び悩みにつながっています。

消耗品コストの増大

研磨パッドやスラリーといった消耗品は、高品質な研磨を実現するために不可欠ですが、その単価が高く、交換頻度も高いため、製造コストを押し上げる要因となっています。

歩留まりのばらつきと不良発生

研磨条件のわずかな変動や装置の経年劣化が、ウェーハごとの研磨品質のばらつきや、スクラッチ、異物付着などの不良発生につながり、歩留まりの低下と再研磨コストの増加を招いています。

エネルギー消費量の増加

研磨装置の稼働には多くの電力を消費し、特に長時間稼働や高負荷での研磨は、エネルギーコストの増加だけでなく、環境負荷の観点からも課題となっています。

対策

研磨プロセスの最適化と高速化

研磨条件(圧力、回転数、流量など)の精密な制御や、新しい研磨メカニズムの導入により、研磨時間を短縮しつつ、要求される品質を維持・向上させます。

高耐久・低コスト消耗品の開発・導入

長寿命でかつ低価格な研磨パッドや、研磨効率の高いスラリーの開発・採用により、消耗品コストを削減し、交換頻度を低減させます。

インライン検査と自動補正機能の強化

研磨中のウェーハ状態をリアルタイムでモニタリングし、異常を早期に検知。自動で研磨条件を補正することで、不良発生を抑制し、歩留まりを安定させます。

省エネルギー型研磨装置の導入

低消費電力設計の研磨装置や、より効率的な研磨方法を採用した装置を導入することで、エネルギーコストを削減し、環境負荷を低減します。

対策に役立つ製品例

高精度研磨制御システム

研磨中の圧力、流量、温度などをリアルタイムで高精度に制御し、最適な研磨条件を維持することで、研磨時間の短縮と品質の安定化を実現します。

高性能研磨パッド

特殊な素材や構造により、高い研磨能力と長寿命を両立させた研磨パッド。消耗品コストの削減と交換頻度の低減に貢献します。

インライン品質モニタリングセンサー

研磨中のウェーハ表面の状態を非接触でリアルタイムに計測し、異常を早期に検知。不良発生を未然に防ぎ、歩留まり向上に寄与します。

低粘度・高効率研磨スラリー

研磨粒子を均一に分散させ、高い研磨効率を発揮するスラリー。少ない使用量で高い研磨性能を発揮し、コスト削減と環境負荷低減に貢献します。