半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

樹脂の均一充填とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

モールディングにおける樹脂の均一充填とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の小型化と高機能化が進む中、絶縁性能の確保が重要な課題となっています。特に、電子部品の保護や基板の絶縁は、製品の信頼性を左右する重要な要素です。従来の絶縁方法では、コストや作業性の問題、または十分な性能が得られないケースがありました。当社のコーティング材料は、これらの課題を解決し、電子機器の性能向上に貢献します。

【活用シーン】

・電子部品の絶縁

・基板の絶縁

・筐体の保護

【導入の効果】

・絶縁性能の向上

・製品の信頼性向上

・コスト削減

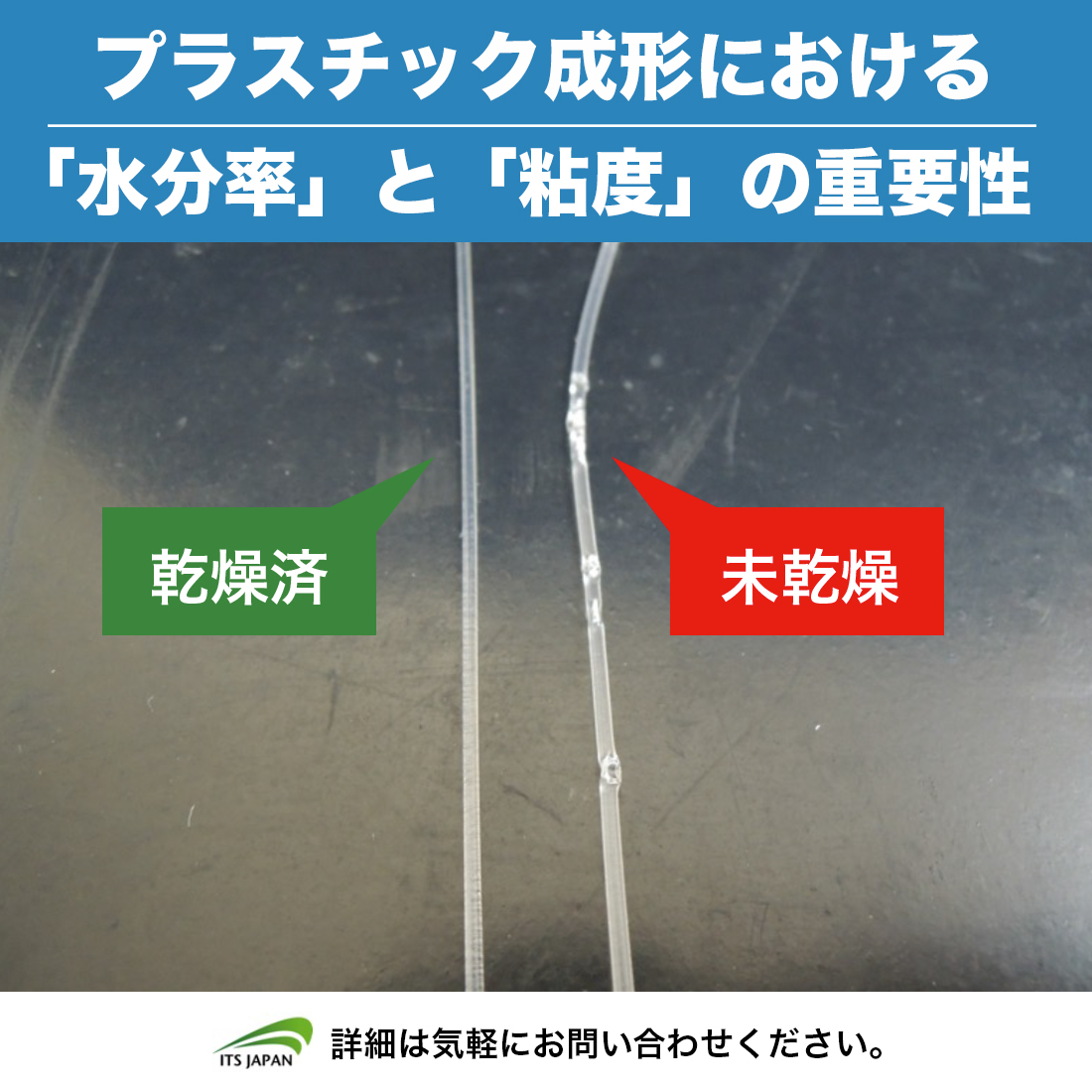

電子機器業界では、製品の絶縁性を確保するために、プラスチック成形における品質管理が重要です。特に、高電圧や高温環境で使用される電子部品においては、成形不良が絶縁不良を引き起こし、製品の性能低下や事故につながる可能性があります。プラスチックペレットの水分率が高いと、成形時の発泡や形状不良が発生し、絶縁性を損なう可能性があります。当社が提供する記事は、TPUペレットの乾燥度合いが成形性に与える影響を数値的に評価する方法を紹介しています。未乾燥状態と乾燥済みのTPUペレットの水分率と粘度を測定し、押出物の外観を比較することで、成形不良の原因を特定し、対策を講じることが可能になります。

【活用シーン】

・絶縁性を重視する電子部品の製造

・高電圧機器の成形

・高温環境で使用される電子機器の製造

【導入の効果】

・成形不良の削減

・製��品の品質向上

・歩留まりの改善

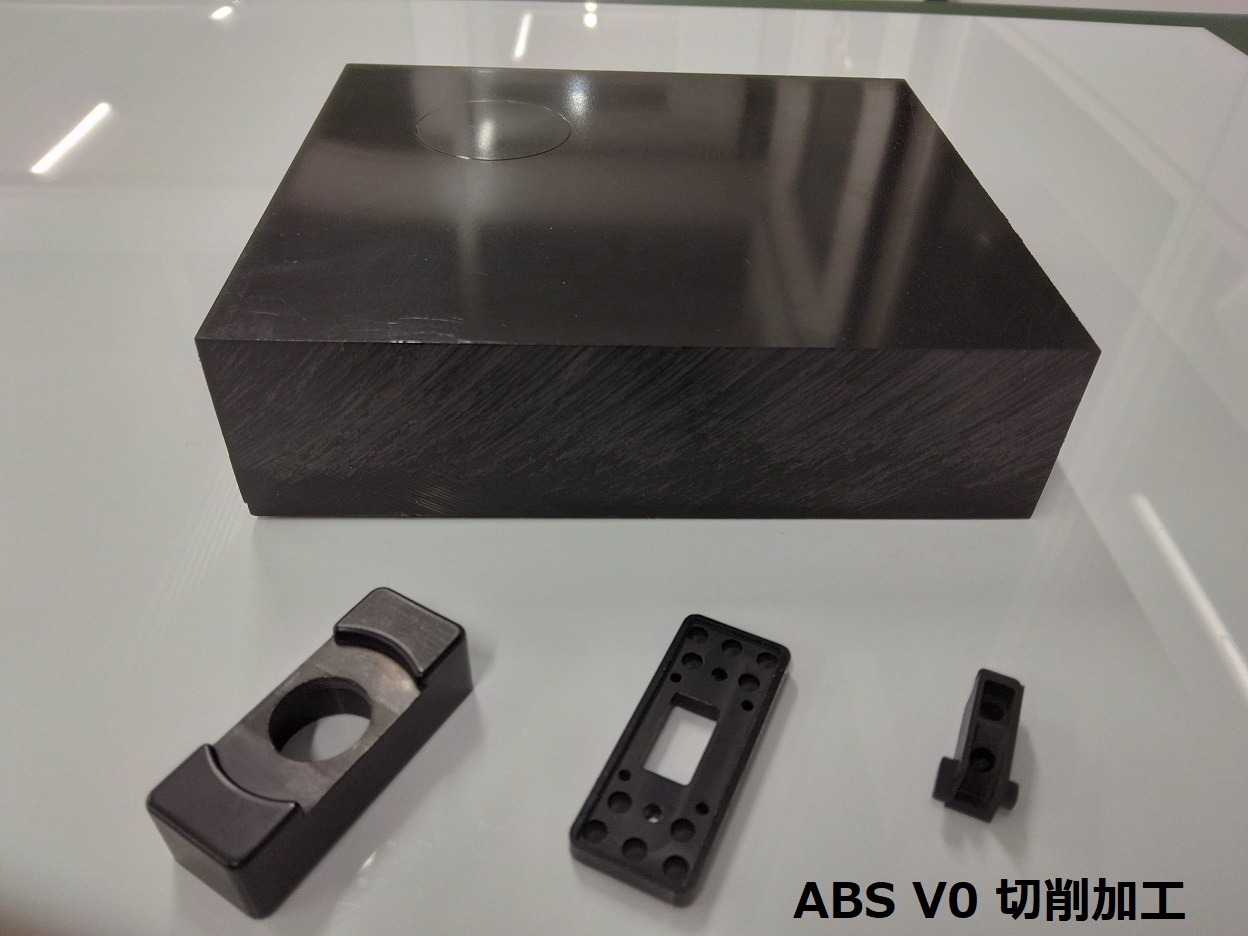

電子機器業界において、絶縁材料の選定は製品の安全性と性能を左右する重要な要素です。特に、高電圧環境や高温環境で使用される電子機器では、絶縁性能の信頼性が不可欠です。適切な絶縁材料の選定には、量産時に使用する材料での試作が有効です。量産材料での試作により、実際の使用環境下での性能評価が可能となり、製品の信頼性向上に貢献します。当社では、量産前の試作を量産材料で製作する方法をご提案します。

【活用シーン】

・電子機器の絶縁部品の試作

・高電圧機器の絶縁性能評価

・高温環境下での絶縁材料の選定

・少量生産向けの絶縁部品製造

【導入の効果】

・量産材料での試作による信頼性向上

・イニシャルコストの抑制

・短納期での試作対応

・多様な材料への対応

電子機器業界では、製品の小型化と高性能化が進む中で、絶縁性と放熱性の両立が重要な課題となっています。特に、高密度実装された電子部品は発熱しやすく、絶縁不良は製品の故障につながる可能性があります。TE-6430は、高い熱伝導率と優れた絶縁性を両立し、電子機器の信頼性向上に貢献します。

【活用シーン】

・モーター、コイル、センサーの絶縁と放熱対策

・電子部品の保護と絶縁

・基板への部品実装

【導入の効果】

・電子機器の長寿命化

・製品の信頼性向上

・設計の自由度向上

半導体製造業界では、製品の品質と歩留まり向上が最重要課題です。特に、微細な部品の熱溶着においては、樹脂の糸引きや付着が、不良品の発生や生産性の低下につながります。高精度な製品を安定して製造するためには、これらの問題を解決することが不可欠です。当社のふっ素樹脂コーティング熱溶着ヒーターは、糸引きを抑制し、歩留まりを改善することで、半導体製造における品質向上とコスト削減に貢献します。

【活用シーン】

・半導体パッケージング

・ウェハー製造

・精密部品の熱溶着

【導入の効果】

・糸引きによる歩留まりの改善

・ヒーターの清掃作業の簡易化

・生産性の向上

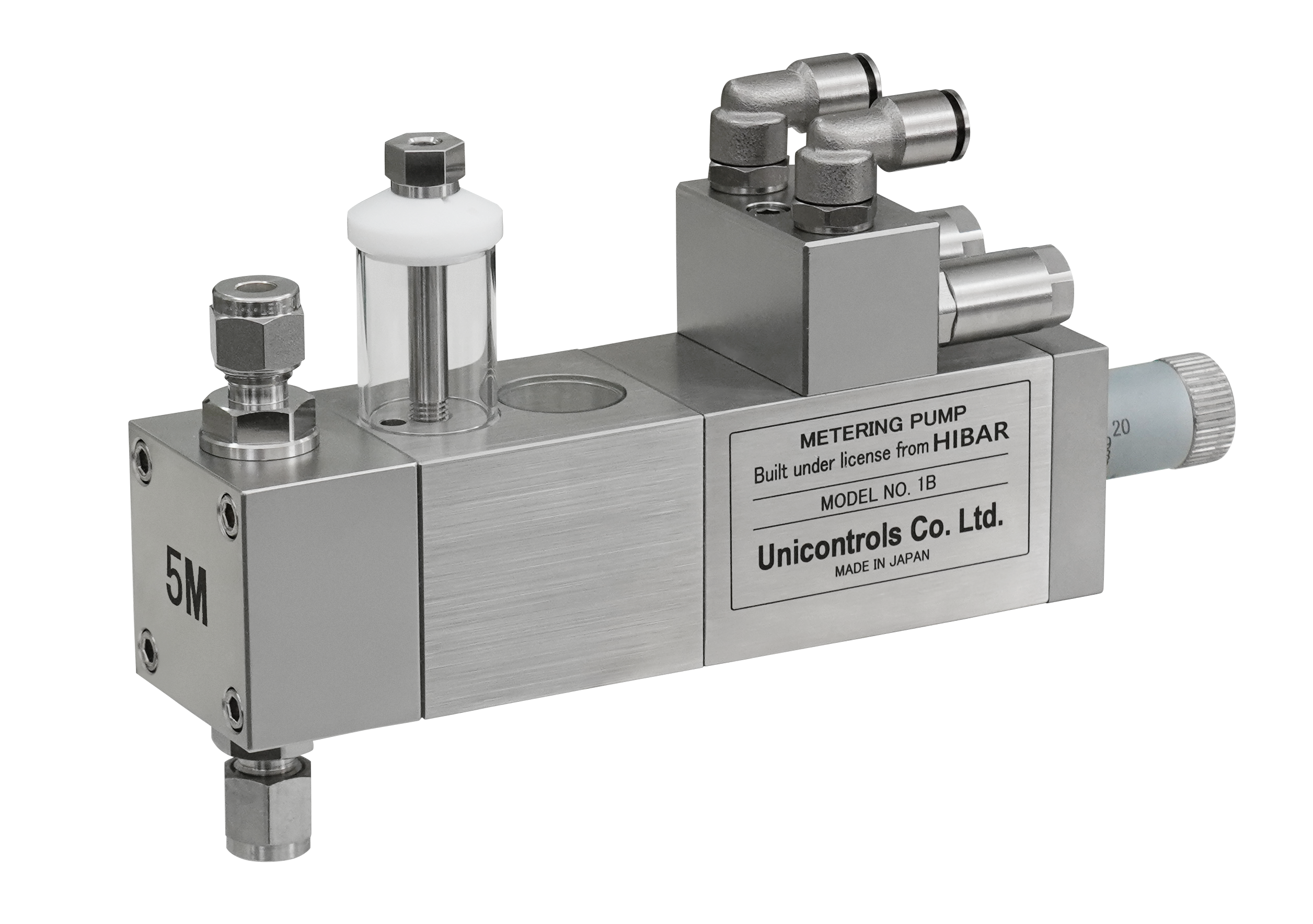

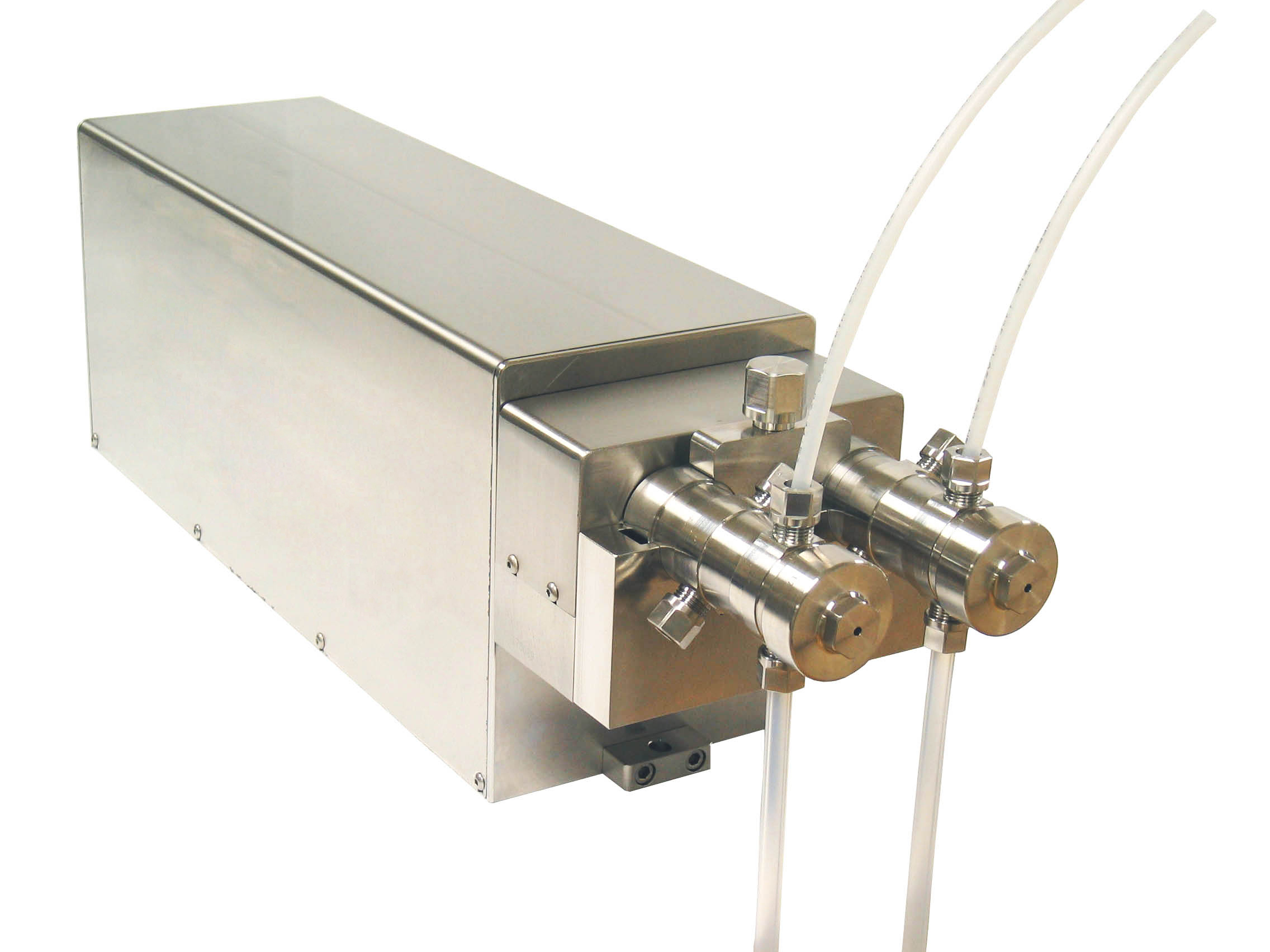

電池業界では、電解液の正確な供給が製品の性能と安全性を左右します。特に、電解液の粘度変化や供給量のばらつきは、電池の性能低下や寿命短縮につながる可能性があります。ハイバーポンプ Bシリーズ CVタイプは、これらの課題に対応し、安定した電解液供給を実現します。

【活用シーン】

・電池製造ラインでの電解液充填

・研究開発における電解液の微量供給

【導入の効果】

・電解液供給量の精度向上による製品品質の安定化

・メンテナンス性の向上による作業効率の改善

・吐出量の調整機能による多様なニーズへの対応

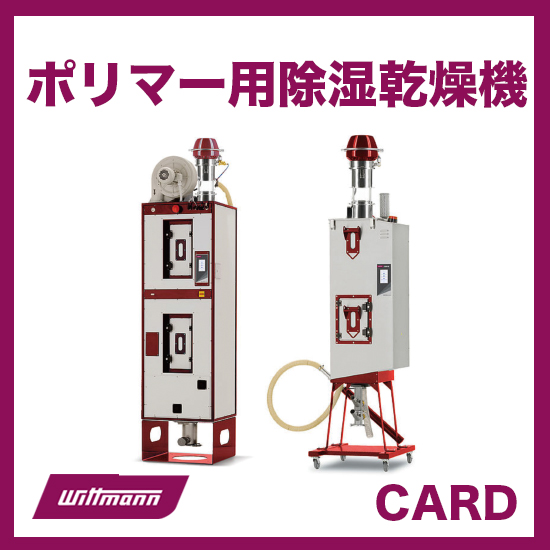

電子部品業界では、製品の品質と信頼性を確保するために、材料の適切な乾燥が不可欠です。特に、吸湿しやすいポリマー材料を使用する場合、乾燥不足は製品の性能低下や不良品の発生につながる可能性があります。ヴィットマン社 ポリマー用除湿乾燥機 カードシリーズは、材料乾燥コストをメンテナンスまで含めて削減できる、欧米で実績のある製品です。圧縮空気を利用したシンプルな乾燥方法で、安定した乾燥を実現します。

【活用シーン】

・電子部品の成形工程

・高精度が求められる部品の製造

・吸湿しやすい材料の乾燥

【導入の効果】

・材料乾燥コストの削減

・製品品質の向上

・不良品率の低減

自動車業界では、電子制御ユニット(ECU)やセンサーなど、電子機器の信頼性が非常に重要です。過酷な環境下での使用に耐え、長期的な性能を維持するために、これらの電子機器を外部からの影響から保護する必要があります。Electrolubeのコンフォーマルコーティング、封止樹脂、熱管理材料は、これらの課題に対応し、製品の耐久性と信頼性を向上させます。

【活用シーン】

・ECUの保護

・車載センサーの保護

・LEDヘッドライトの保護

・バッテリー管理システムの保護

【導入の効果】

・電子機器の故障リスクを低減

・製品寿命の延長

・過酷な環境下での安定した動作

・コスト削減

電子部品業界では、製品の絶縁性を確保することが非常に重要です。水分は絶縁性を低下させる大きな要因となり、製品の性能劣化や故障を引き起こす可能性があります。プラスチック部品の成形において、材料の水分率を適切に管理することは、製品の信頼性を高めるために不可欠です。当社の水分計は、材料の乾燥度を一定に保ち、成形不良を予防することで、高品質な電子部品の製造をサポートします。

【活用シーン】

・電子部品の絶縁性が必要な製品の製造

・吸湿性樹脂(PA、PC、PET、PBTなど)の成形

・マスターバッチなどの添加剤を使用する成形

【導入の効果】

・成形不良の削減

・製品の品質向上

・コスト削減

半導体業界では、デバイスの高密度化と高性能化に伴い、効果的な放熱対策が不可欠です。熱はデバイスの性能劣化や故障の原因となり、製品の信頼性を損なう可能性があります。TE-7127は、高熱伝導率と優れた絶縁性を両立し、半導体デバイスの放熱性能を向上させることで、製品の信頼性向上に貢献します。

【活用シーン】

・CPU、GPUなどの高性能プロセッサ

・パワー半導体デバイス

・LED照明

【導入の効果】

・デバイスの温度上昇を抑制

・製品寿命の延長

・性能の安定化

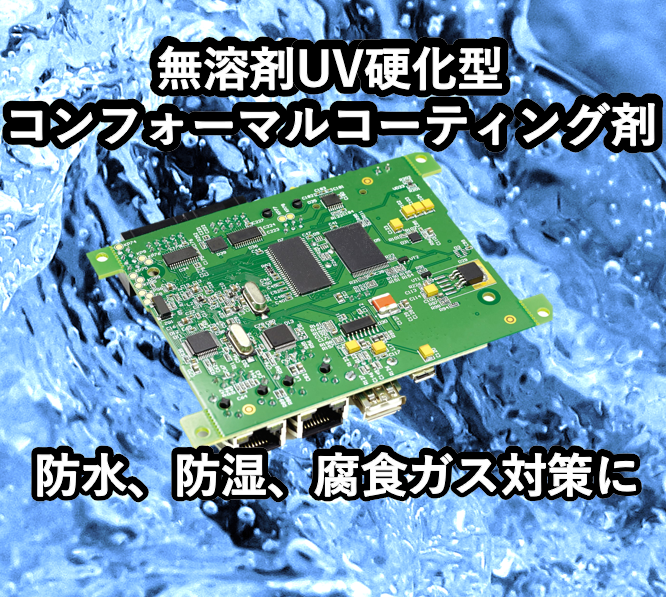

産業機械業界では、過酷な環境下での長期的な稼働が求められ、電子基板の信頼性が非常に重要です。温度変化、湿度、振動、腐食性ガスなど、様々な要因が電子基板の性能劣化を引き起こす可能性があります。当社の無溶剤UV硬化型コンフォーマルコーティング剤は、これらの課題に対し、高い耐久性と保護性能を提供します。UV光で瞬時に硬化し、生産効率向上にも貢献します。

【活用シーン】

・屋外設置の産業機械

・高温多湿環境で使用される機器

・腐食性ガスにさらされる基板

【導入の効果】

・長期的な製品寿命の実現

・メンテナンスコストの削減

・製品の信頼性向上

電池製造業界では、電解液の安全な移送が求められます。特に、電解液は腐食性が高く、液漏れは作業者の安全を脅かすだけでなく、製造ラインの停止や製品の品質低下につながる可能性があります。当社のエア駆動ダイヤフラムポンプは、耐薬品性に優れた材質を使用し、液漏れを防止する構造を採用しています。これにより、安全な作業環境を確保し、製造効率の向上に貢献します。

【活用シーン】

・電解液(酸・アルカリ)の移送

・製造ラインへの薬液供給

・廃液処理

【導入の効果】

・液漏れによる事故のリスクを低減

・作業者の安全確保

・製造ラインの安定稼働

・製品品質の向上

半導体業界の精密な製造プロセスでは、パイプやフランジの正確なクランプが重要です。微細な部品の接続において、わずかなズレや歪みが製品の品質に影響を与える可能性があります。当社の内つかみセンダリング装置は、56mmから520mmまでの幅広い範囲をカバーし、軟鋼管とステンレス鋼管の両方に対応することで、多様なニーズに応えます。正確なクランプは、製造工程における品質管理の向上に貢献します。

【活用シーン】

・クリーンルーム内での配管作業

・精密機器製造におけるパイプ接続

・半導体製造装置のメンテナンス

【導入の効果】

・パイプ接続の精度向上

・作業時間の短縮

・製品品質の安定化

家電業界では、製品の安全性と耐久性を確保するために、筐体材料に高い耐熱性と難燃性が求められます。特に、高温になる可能性のある箇所や、火災のリスクを考慮する必要がある部分においては、これらの特性が重要となります。弊社の軟質塩ビ「コバゾール」は、耐熱性・難燃性に優れたグレードを提供し、家電製品の安全性を向上させます。

【活用シーン】

・家電製品の筐体

・高温になる可能性のある箇所

・火災のリスクを考慮する必要がある部分

【導入の効果】

・製品の安全性の向上

・製品の耐久性の向上

・法規制への対応

IoTデバイス業界では、製品の小型化と同時に、防水性能の向上が求められています。特に、屋外や過酷な環境で使用されるデバイスにおいては、水分の侵入を防ぎ、製品の信頼性を確保することが重要です。ハードトレーでは対応が難しい微細形状のデバイスも、真空成形ソフトトレーであれば、形状に合わせた設計が可能です。これにより、デバイスの保護性能を高め、製品の長寿命化に貢献します。

【活用シーン】

・防水性能が求められるIoTデバイスの輸送

・屋外設置型IoTデバイスの保管

・水没リスクのある環境でのデバイス保護

【導入の効果】

・デバイスの破損リスクを軽減

・防水性能の向上

・製品の信頼性向上

家電業界では、製品の小型化と高性能化が進み、部品の固定には高い信頼性が求められます。特に、温度変化や振動にさらされる箇所では、粘着力の低下や剥がれが製品の故障につながる可能性があります。当社の粘着テープ/GTTは、-100~+240度までの広い温度範囲で使用でき、熱伝導性にも優れているため、家電製品の部品固定に最適です。

【活用シーン】

・電子レンジ内部の部品固定

・冷蔵庫内の断熱材固定

・オーブントースター内の部品固定

・エアコン内部の部品固定

【導入の効果】

・高い耐熱性により、製品の信頼性向上

・熱伝導性により、部品の性能維持

・薄型設計により、省スペース化に貢献

・強度の高さにより、長期的な固定を実現

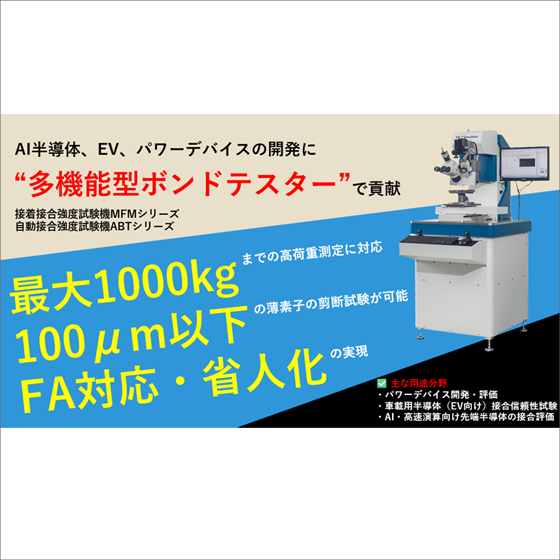

LED照明業界では、製品の長寿命化が求められており、接合部の信頼性が重要な課題となっています。特に、温度変化や振動にさらされるLED照明においては、接合部の強度が製品の性能維持に不可欠です。接合部の不具合は、製品寿命を短くする可能性があります。接合強度試験機『MFMシリーズ/ABTシリーズ』は、LED照明の接合強度試験における課題解決に貢献します。

【活用シーン】

・LEDチップと基板の接合強度試験

・はんだ接合部の強度評価

・保護膜の密着強度測定

【導入の効果】

・製品の信頼性向上

・品質管理の効率化

・不良品の削減

家電業界では、製品のデザイン性が重要視されており、配線の美しさもその一部です。配線がむき出しになっていると、見た目が損なわれるだけでなく、埃の付着や断線のリスクも高まります。Flexo PETは、豊富なカラーバリエーションで配線を美しくまとめ、家電製品のデザイン性を向上させます。また、配線を保護することで、製品の安全性と耐久性を高めます。

【活用シーン】

・テレビやオーディオ機器の配線

・照明器具の配線

・PC周辺機器の配線

・ゲーム機の配線

【導入の効果】

・配線の色分けによる視覚的な整理

・製品デザインの向上

・配線の保護による安全性向上

・製品の付加価値向上

電子部品業界の精密成形においては、金型の微細な形状を忠実に再現し、高品質な製品を効率的に製造することが求められます。特に、複雑な形状や微細な部品の成形においては、離型性の良し悪しが生産効率と製品品質を大きく左右します。従来の離型剤では、離型不良や転写、洗浄の手間が発生し、生産性の低下を招くことがありました。当社の水溶性離型剤は、これらの課題を解決し、生産性の向上に貢献します。

【活用シーン】

・精密成形金型

・ナノインプリント

・押し出し成形(口金)

【導入の効果】

・連続離型性の向上

・成形品の品質向上

・洗浄工程の削減

・作業環境の改善

公共の情報端末では、正確な情報入力とスムーズな操作性が求められます。

特に、不特定多数の利用者が使用する端末においては、誤操作を防ぎ、誰でも直感的に操作できるインターフェースが重要です。

タッチパネルの反応が悪い、または誤入力が多い場合、利用者のストレスとなり、情報伝達の効率を低下させる可能性があります。

当社のタッチパネルモニター『FDF2182WT-AS』は、高精度なペン入力と10点マルチタッチ対応により、スムーズで正確な操作を実現します。

【活用シーン】

・公共施設の案内端末

・図書館の検索端末

・駅の券売機

【導入の効果】

・正確な情報入力による業務効率化

・直感的な操作性による利用者の満足度向上

・誤操作の防止によるコスト削減

電子機器業界では、基板の修理や部品交換において、信頼性の高い接着が求められます。特に、温度変化や振動にさらされる電子機器においては、接着剤の耐久性と易解体性が重要です。不適切な接着剤は、製品の故障や性能劣化につながる可能性があります。当社の接着剤は、室温硬化で多様な素材にしっかり接着し、易解体性も備えています。

【活用シーン】

・基板の修理

・部品交換

・リサイクル時の分解

【導入の効果】

・修理・交換作業の効率化

・製品寿命の延長

・環境負荷の低減

電子部品業界では製品の信頼性を確保するため、接着剤の適切な粘度管理が重要です。

接着剤の粘度管理は、部品の接合強度や耐久性に直接影響し、製品の品質を左右します。

粘度が高すぎると塗布不良や気泡混入の原因となり、低すぎると接着剤の垂れや漏れを引き起こす可能性があります。

BSフローカップ『K2354』は英国規格に準拠した粘度測定ツールとして接着剤の流動性を簡便に評価し、

品質管理をサポートします。

【活用シーン】

・電子部品製造における接着剤の品質管理

・接着剤の粘度測定による工程管理

・接着剤メーカーの研究開発

【導入の効果】

・接着剤の粘度を正確に測定し、品質の安定化に貢献

・不良品の削減と歩留まり向上

・品質管理基準の標準化と効率化

電子機器業界における実装工程では、部品の正確な配置と迅速な組み立てが求められます。特に、小型化が進む電子部品においては、高い精度と速度が、生産効率と製品品質を左右する重要な要素です。不正確な配置や組み立ては、製品の不良や性能低下につながる可能性があります。HIWIN RSシリーズ スカラロボットは、自社開発部品により、敏捷で高精度、自由度の高い運動を実現し、高精度で迅速な組立作業を可能にします。

【活用シーン】

・電子部品のピックアンドプレース

・基板への部品実装

・電子機器の組み立て

【導入の効果】

・生産性の向上

・品質の安定化

・作業時間の短縮

通信業界では、電子部品の品質と信頼性が非常に重要です。金型の結露は、成形不良を引き起こし、製品の性能低下や故障につながる可能性があります。特に、屋外で使用される通信機器においては、温度変化による結露が問題となりやすいです。ヴィットマン社の金型結露防止装置MAPは、金型周辺の結露を効果的に防ぎ、安定した成形を可能にします。

【活用シーン】

* 通信機器部品の製造

* 屋外設置型機器の部品製造

* 精密部品の成形

【導入の効果】

* 成形不良の削減

* 製品品質の向上

* 生産性の向上

* メンテナンスコストの削減

自動車業界では、電子機器の小型化と高性能化が進むにつれて、放熱対策が重要な課題となっています。特に、エンジン制御ユニット(ECU)やパワー半導体などの電子部品は、高温環境下での信頼性確保が不可欠です。TE-7900は、高い熱伝導率と低粘度性を両立し、これらの課題に対応します。これにより、電子部品の放熱性を高め、製品の長寿命化と性能維持に貢献します。

【活用シーン】

・ECU(エンジン制御ユニット)

・パワー半導体

・車載用モーター

【導入の効果】

・電子部品の放熱性向上

・製品の信頼性向上

・製品寿命の延長

・小型化、高性能化への対応

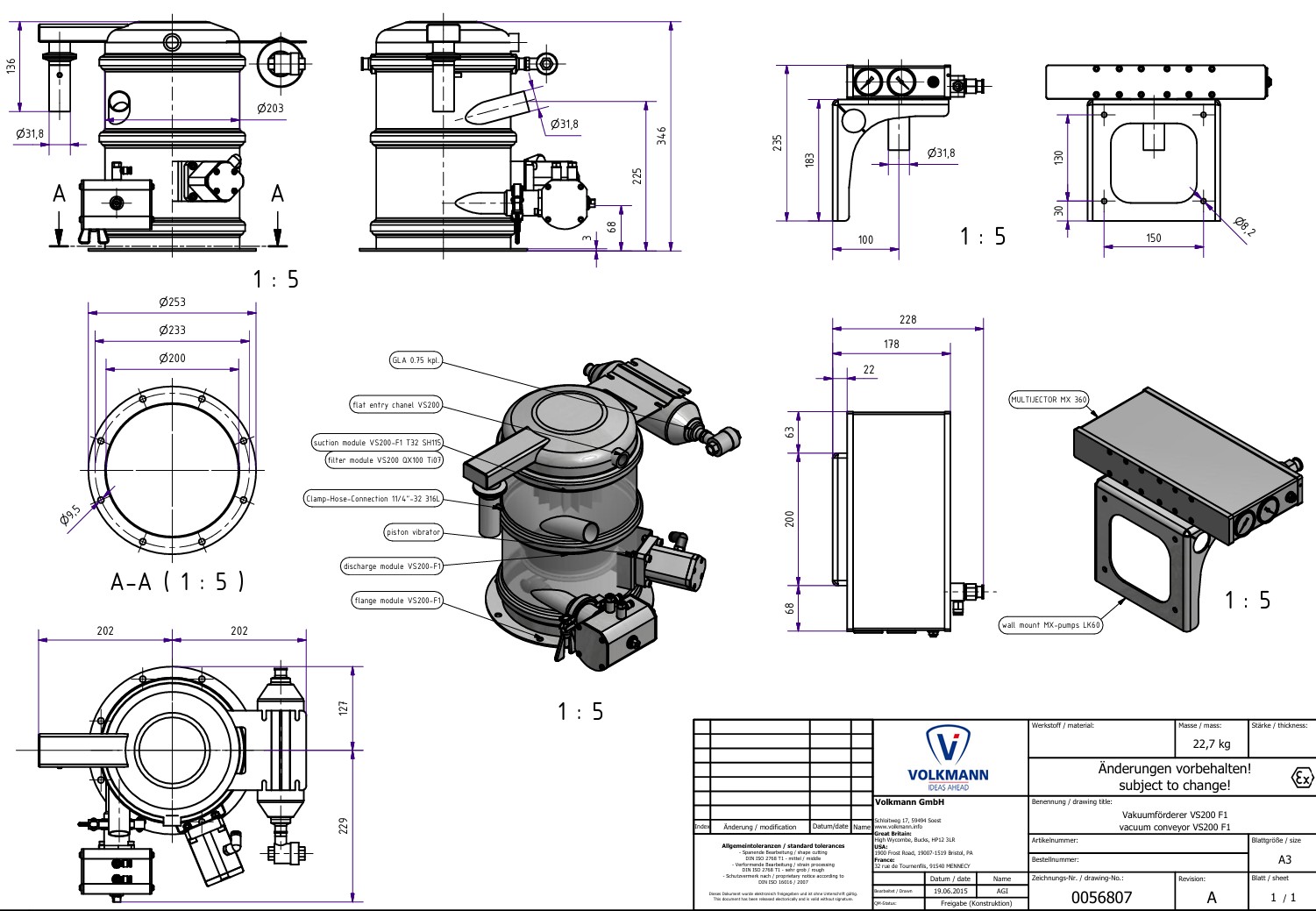

電池業界では、材料の品質と製造プロセスの効率化が求められます。特に、粉体材料の充填工程においては、異物混入のリスクを低減し、正確な計量と搬送を行うことが重要です。粉体の飛散や詰まりは、生産効率を低下させるだけでなく、製品の品質にも悪影響を及ぼす可能性があります。当社の粉体用バキュームコンベアは、完全密閉構造と省スペース設計により、これらの課題を解決します。

【活用シーン】

・電池材料(活物質、導電助剤など)の粉体充填

・省スペース化が必要な工場

・粉体飛散、詰まり、搬送不良の対策

【導入の効果】

・異物混入リスクの低減

・省スペース化の実現

・清掃・メンテナンス性の向上

・生産性の向上

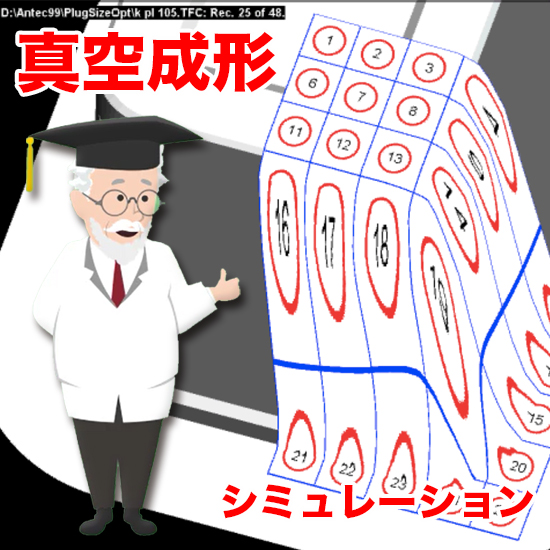

ディスプレイ業界において、薄型化は製品競争力を左右する重要な要素です。真空成形技術は、ディスプレイ部品の製造に不可欠ですが、成形不良や肉厚の不均一性は、製品の品質や性能に悪影響を及ぼします。T-SIMは、積分型粘弾性モデルを採用し、ドローダウン時のシート垂れや成形後の冷却まで正確にシミュレーションすることで、薄型化と高品質な製品製造を両立させるための最適なソリューションを提供します。

【活用シーン】

・ディスプレイ部品の真空成形における、最適な成形条件の検討

・肉厚分布の均一化による、製品品質の向上

・成形不良のリスクを低減

【導入の効果】

・試作回数の削減による、コスト削減

・製品開発期間の短縮

・高品質なディスプレイ部品の安定供給

電子業界における材料塗布では、製品の信頼性を左右する精密な吐出が求められます。特に、微細な電子部品への材料塗布においては、吐出量の正確性が重要です。Pharma Pumpは、公称値±0.5%以下の高精度な吐出を実現し、塗布量のばらつきを抑制することで、製品の品質向上に貢献します。

【活用シーン】

・ディスプレイ製造における材料塗布など

【導入の効果】

・吐出精度の向上による不良率の低減

・材料の無駄を削減し、コストを削減

・製品の品質向上と信頼性向上

電子機器実装の現場では、様々な形状・重量のワークを扱うことが多く、作業者の負担増加や、作業効率の低下が課題となります。特に、クリーンルーム内での作業においては、粉塵の発生も抑える必要があります。当社のバランサーは、自動感知式のエアー回路により、重量の変化に柔軟に対応し、多様な形状のワークをバキューム式パットで搬送できます。

【活用シーン】

・電子部品の組み立て工程

・基板実装工程

・クリーンルーム内での作業

【導入の効果】

・女性や高齢者でも楽に作業可能

・アタッチメント交換の手間を削減

・作業効率の向上

電池製造業界では、電解液の正確な注入が製品の性能と安全性を左右します。特に、アルカリ性の電解液を使用する電池製造においては、耐腐食性と微量定量注入が求められます。不適切な注入は、電池の性能低下や寿命の短縮につながる可能性があります。当社のアルカリ液対応 TSPポンプ BSモデルは、耐腐食性に優れた材質を採用し、少量の電解液を正確に送るのに最適なソレノイド駆動方式を採用しています。

【活用シーン】

・電池製造工場での電解液注入

・アルカリ性電解液を使用する工程

・微量定量注入が必要な場面

【導入の効果】

・電解液注入の精度向上

・製品の品質安定化

・長期的なコスト削減

電子部品業界では、製品の小型化と高性能化に伴い、金型の精密な成形が求められます。

特に、微細な形状や複雑な構造を持つ電子部品の製造においては、金型の離型性が製品の品質を左右する重要な要素となります。

離型不良は、製品の変形や破損を引き起こし、歩留まりの低下につながります。

バイコートは、優れた離型性、摺動性、耐摩耗性により、金型の寿命を延ばし、安定した生産を可能にします。

【活用シーン】

・精密電子部品の射出成形金型

・ミクロン単位の寸法精度が求められる金型

・過酷な使用環境下の金型

【導入の効果】

・離型不良による歩留まり低下の防止

・金型寿命の延長

・安定した品質の製品供給

詳しくは資料をダウンロードいただくかお問い合わせください。

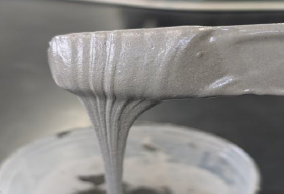

電池業界の電極製造においては、均一なスラリーの調合が製品性能を左右する重要な要素です。電極材料の分散性が低いと、電池の充放電効率が低下し、製品寿命を縮める可能性があります。また、ダマの発生は電極の品質を損ない、歩留まりの低下を招きます。MHD2000インラインミキサーは、粉体と液体を1パスで連続的に混合・分散することで、これらの課題を解決します。均一な混合と高粘度スラリーへの対応により、高品質な電極スラリーの製造を可能にします。

【活用シーン】

・リチウムイオン電池、全固体電池などの電極スラリー製造

・電極材料(活物質、導電助剤、バインダーなど)の混合

・高粘度スラリーの連続製造

【導入の効果】

・ダマの解消による電極品質の向上

・均一なスラリーによる電池性能の向上

・生産時間の短縮と歩留まりの改善

半導体業界では、デバイスの高密度化と高性能化に伴い、効果的な放熱対策が不可欠です。熱はデバイスの性能劣化や故障の原因となり、製品寿命を縮める可能性があります。TE-7163は、高い熱伝導率により、半導体デバイスから発生する熱を効率的に外部へ逃がし、デバイスの信頼性を向上させます。

【活用シーン】

・産業用モーター、コイル、トランス、コンデンサー等電子機器の放熱絶縁封止

【導入の効果】

・デバイスの長寿命化

・製品の信頼性向上

・安定した性能維持

電子機器業界では、製品の品質を維持するために、クリーナーの適切な充填と管理が求められます。特に、精密機器においては、クリーナーの成分や容器の選定が重要であり、不適切な充填は製品の故障や性能劣化につながる可能性があります。当社サービスは、小ロットから大ロットまで、様々な容器への充填に対応し、お客様のニーズに合わせた柔軟な対応が可能です。

【活用シーン】

・電子機器メーカーでのクリーナー充填

・各種電子部品の洗浄用クリーナーの充填

・電子機器メンテナンス用クリーナーの充填

【導入の効果】

・高品質な充填による製品品質の向上

・小ロットからの対応による在庫リスクの軽減

・梱包・配送までの一括対応による業務効率化

電池業界では、電解液の正確な供給が製品の品質と安全性を確保するために重要です。特に、電解液の漏れや供給量の誤差は、電池の性能低下や事故につながる可能性があります。DSポンプは、圧縮エアを動力源とし、防爆施設での使用も可能な安全設計です。0.2~0.7MPaの圧縮エアで作動し、腐食性薬液の移送にも対応します。これにより、電解液供給における安全性を高め、安定した生産を支援します。

【活用シーン】

・電池製造工場での電解液供給

・研究開発施設での実験

【導入の効果】

・安全性の向上(防爆設計)

・液漏れリスクの低減

・安定した液供給による品質向上

家電業界では、製品の安全性と信頼性が最重要視されます。電線やケーブルの結束において、絶縁不良や保護不足は、感電や火災のリスクを高め、製品の品質を損なう可能性があります。YLPVC PVC熱収縮チューブは、これらの問題を解決し、製品の安全性を確保します。

【活用シーン】

・家電製品の電線やケーブルの結束

・コンデンサーや電池の絶縁保護

・電線端末や接合部の保護

【導入の効果】

・電線やケーブルの絶縁保護による安全性の向上

・製品の信頼性向上

・作業性の向上

半導体業界では、製品の品質と生産効率を向上させるために、金型や治具からの部品の離型性が重要です。特に、微細加工や高精度な製造プロセスにおいては、離型不良は製品の損傷や歩留まりの低下につながる可能性があります。フロロコートは、70年の実績と充実の評価設備により、初期評価&使用後(試験後)の評価比較(サンプル評価、実機評価)などの部分をサポートし、離型性の課題解決を支援します。加工相談や塗膜選定など、1個からの試作対応も承ります。

【活用シーン】

・半導体製造における金型

・治具

・その他、離型性を必要とする部品

【導入の効果】

・離型性の向上

・製品の歩留まり向上

・生産効率の改善

『MEC-200A型』は、ガラス端面に樹脂を塗布することにより、

ガラスに対する直接的な衝撃を軽減させる端面塗布装置です。

LCDパネルの端面に樹脂を塗布する事により光漏れを防ぎ、

端面からの破損を防ぎます。

また、樹脂を均一に塗布出来るので、塗布後CNC等による

修正加工をする必要がありません。

【特長】

■樹脂を均一に塗布可能

■塗布後CNC等による修正加工をする必要なし

■樹脂を塗布する事により光漏れを防ぐ

■端面からの破損も防ぐ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社が取り扱う粉体球状化システム『CERAMELT』では酸素燃焼火炎による粉末材料の球状化を実現します。

EVや高速通信技術が発達し、電子部品は小型化・高性能化が求められる中、粉末材料は用途により様々な性能が要求されています。

(例 高い放熱性能、高充填化等)

『CERAMELT』では粉体を球状化することにより、流動性の向上、搬送時の装置摩耗の低減、充填性の向上が期待できます。

粉体をフィラーとして配合した複合体(例えば半導体封止材等)の流動性が向上し、高密度充填は可能となる等のメリットがあります。

CERAMELTを用いる事により以下3点の効果が期待できます。

1.粉体及び配合材料の流動性向上

2.充填性の向上(高密度配合)

3.粉体接触部の摩耗の減少

※但しSUS等の金属系材料は酸化してしまう為、対応不可となります。

※詳しくは「PDFダウンロード」ボタンより資料をダウンロードいただくか、「お問い合わせ」ボタ��ンよりお気軽にご連絡ください。

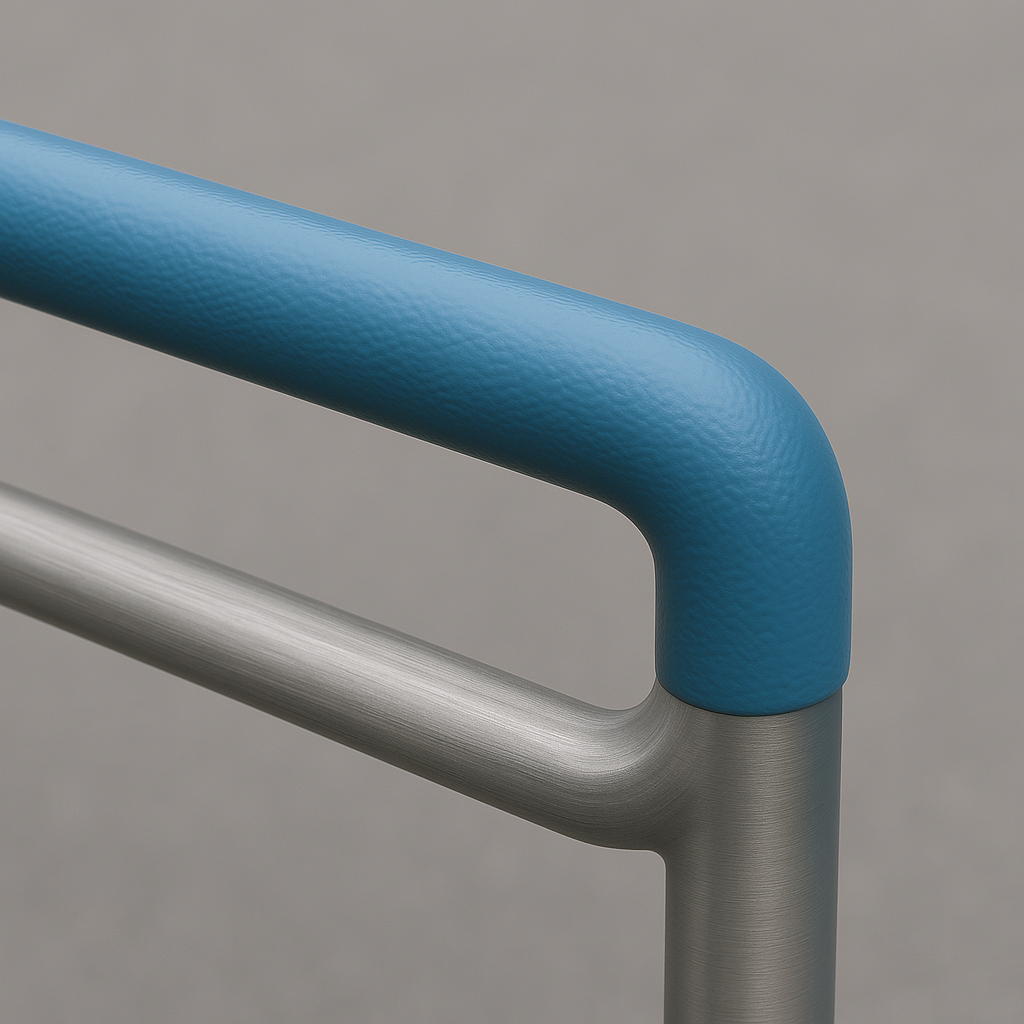

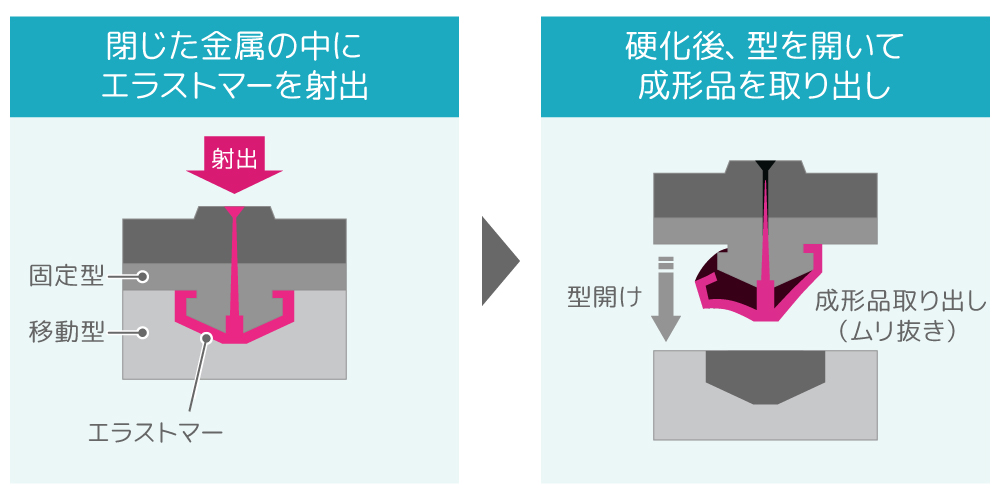

当社では、金型の取数が多く大量生産方式を可能にし、製品コスト並びに

金型コストを極めて安価にしてお届けできる『ディップモールディング』を

ご提供しております。

製品は金型が雄型だけに内寸が非常にシビアにでき、逆テーパー品、

二重構造品等の複雑且つ多岐、多様に渉る製品が成形可能になりました。

【ラインアップと用途】

■No.4UL系:U/L規格絶縁スリーブ、配線部品

■VE-20系:U/L規格絶縁スリーブ、配線部品

■SH系:ワイヤーハーネス、絶縁スリーブ、端末キャップ など

■KBS系:難燃性絶縁部品

■PS系:耐熱スリーブ、端末キャップ、コネクター

■X-731系:非移行性、自消性絶縁スリーブ、コネクター

■SH-PB系:耐銅変色性絶縁スリーブ、カバー類

■SK系:高電圧絶縁カバー、三叉管

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

当社では、情報処理機器、通信機器、半導体製造装置、産業用ロボット、

電子制御機器のハーネス加工及びモールド成型加工を展開しております。

リード線加工(予備半田+圧着、丸端子+予備半田、両端圧着など)や

モールド成型加工(ケーブル加工+射出成型加工)など、各種ハーネス製作を

取り扱っております。

ご要望の際はお気軽にお問い合わせください。

【事業内容】

■ワイヤーハーネス加工全般

■ユニット組立

■モールド成型加工

■半導体装置用ハーネス

■工作機械用ハーネス など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

「面全体」で吸引性能を担保できる吸着機構を備えた

半導体パッケージ封止用のポーラス超硬を用いたモールド用金型。

安定した吸引力を得ることができ、単位面積あたりの空孔率も高いため、

揮発成分の堆積による吸引力低下の抑制が期待できます。

また、キャビティのコーナー部でも吸引が可能となるため、同部での

ボイド発生も回避でき、生産性の飛躍的向上と品質向上に大きく貢献します。

【特長】

■ボイド発生を回避し、成形精度を大幅に向上

■生産性を飛躍的に向上させ供給スピードUP

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社の全自動高周波プレヒータについてご紹介いたします。

ディスクリートデバイス用・カーエレクトロニクス対応用をラインアップ。

当製品は、タブレットハンドリングと高周波加熱の自動化装置です。

ご要命の際は、当社へお気軽にお問い合わせください。

【ラインアップ】

■ディスクリートデバイス用

・3-pot用 3KW装置

■カーエレクトロニクス対応用

・1-POT用 3KW装置(マガジン内蔵)

・3-POT用 3KW装置

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

素材メーカー様では、機能性フィルムの製造工程で、

フィルムを貼り合わせるための接着剤をポンプで塗工機に

供給していました。

しかし、"既設ポンプは送液量が不安定で、塗膜厚が均一にならない"

"廃棄量が年間1000万円相当に上っている"などといった課題が

ありました。

課題・要望解決方法は、PDF資料をDLいただきご覧ください。

【お客様の課題・要望】

■既設ポンプは送液量が不安定で、塗膜厚が均一にならない

■塗工液が足りない場合、気泡が入り不良品となるため、

送液量を多めに設定している

■過剰供給した塗工液は再利用できないため廃棄しており、

廃棄量が年間1000万円相当に上っている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、クリーン環境での成形対応(透明、白色樹脂)を

行っております。

材料開発、製品設計から試作、量産までワンストップで

開発が可能。半導体ウェハー工程での実績多数あります。

ご用命の際は、当社へお気軽にご相談ください

【東洋樹脂の得意分野】

■難加工樹脂の加工技術

■導電性樹脂製品の設計

■クリーン環境での成形対応(透明、白色樹脂)

■グループ連携による開発体制

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『HR003-04VRS』は、自公転比率可変型タイプのハイ・ローターです。

公転の遠心力を生かした分散脱泡を実現。せん断力を抑えて発熱を抑制し、

ダメージを軽減します。

電子材料ペーストをはじめ、絶縁材用ペーストや樹脂製シール材、

樹脂接着材料など様々な材料に対応します。

【特長】

■幅広い粘度の材料の分散と脱泡に有利

■自転0~3:1公転

■自公転比率を可変

■遠心分離が可能

■真空引きが不可能な材料の脱泡

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体における、基板実装、アンダーフィル工程で広く採用いただいている

当社の超精密ディスペンサー装置『Quspa』に新機種が登場しました。

高速連続塗布時でも優れた位置精度を発揮し、従来の停止塗布と比較して

タクトタイムを最大で約5割削減(理論値)。生産性の向上に貢献します。※当社従来機種比

直径±20μm以内の精度の高いはんだJETによる塗布も実現。

エポキシ熱硬化性樹脂、クリーム半田、シリコン系熱硬化系樹脂 等、様々な塗布剤にも対応しています。

【特長】

■驚異の微小性を実現:クリーム半田110μm、エポキシ系熱硬化性樹脂80μm、UV 接着剤100μm等

■動的位置精度の向上:塗布位置精度が3σ10μm以内(ノンストップJET 塗布時)

■高速ネットワーク:ネットワーク処理速度が16倍向上(理論値)

■タクトアップ:処理速度の向上によりタクトタイムが大幅に削減

■GUIアイコン化:直感的にスクリーン操作可能

■よ�り多くのワークに対応:同軸変位センサの標準搭載

※詳しくは資料をダウンロードいただくか、お問い合わせください

UV硬化真空熱加圧装置は、熱インプリント、光インプリント、光・熱ハイブリッドインプリントが1台で可能です。真空中で加圧しながらUV照射する事ができ製品の貼り合わせや成型等が高精度にできます。真空・加圧・UV照射が簡単にできます。詳しくはカタログをダウンロードしてください。

繊細な取扱いを必要とするアルミ箔の高速自動搬送で品質向上に貢献します。

端子の供給組立、ラミネートの成形搬送、モジュールユニット組立の提案が可能です。

当社では、ボイド完全除去による、高品質かつ低コスト量産を実現する

『真空加圧硬化システム』を取り扱っております。

塗布、実装、印刷時のプロセスにおいて生じる、物理的起因のボイドや、

硬化時の揮発起因のボイドを、溶解・拡散し低減することができます。

特に、通常のオーブンではボイド低減が難しい狭ギャップや狭ピッチ等で

高い効果を発揮します。

【機能】

■減圧・加圧システムによる材料マージンの拡大

■ボイドレス・充填・密着性向上

■高生産性

■競争力のあるプロセスを構築

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 2

モールディングにおける樹脂の均一充填

モールディングにおける樹脂の均一充填とは?

半導体製造におけるモールディング工程では、半導体チップを保護するために樹脂を封止します。この樹脂を、チップやリードフレームなどの内部構造に隙間なく均一に充填することが、製品の信頼性や性能を確保する上で極めて重要です。均一な充填は、熱伝導性の向上、応力の低減、外部からの物理的・化学的ダメージからの保護に貢献します。

課題

微細構造への樹脂浸透不足

チップの微細化や高密度化に伴い、複雑な形状や狭い隙間への樹脂の浸透が困難になり、ボイド(空隙)が発生しやすくなっています。

樹脂粘度のばらつき

製造ロットや温度変化により樹脂の粘度が変動し、充填時の流動性が変化することで、均一な充填が阻害されることがあります。

充填圧力の不均一性

金型内の圧力分布が不均一だと、樹脂の充填速度に差が生じ、部分的な充填不足や過剰充填を引き起こします。

硬化時の収縮・歪み

樹脂の硬化過程で発生する収縮や歪みが、充填された樹脂の均一性を損ない、内部に応力集中を引き起こす可能性があります。

対策

流動解析による最適化

樹脂の流動シミュレーションを行い、金型形状、ゲート位置、�充填条件などを最適化することで、均一な充填を実現します。

精密な温度・圧力制御

製造プロセス全体で樹脂の温度と充填圧力を高精度に管理し、粘度や流動性の変動を最小限に抑えます。

低粘度・高流動性樹脂の開発

微細構造への浸透性に優れた、低粘度で高い流動性を持つ特殊な封止材を開発・採用します。

真空アシスト充填技術

金型内を真空状態にすることで、樹脂の浸透性を高め、ボイドの発生を抑制し、均一な充填を促進します。

対策に役立つ製品例

高精度流動解析ソフトウェア

樹脂の流動挙動を詳細にシミュレーションし、最適な充填条件や金型設計を導き出すことで、均一充填の実現を支援します。

精密温度・圧力制御装置

製造装置に組み込まれ、リアルタイムで温度と圧力を厳密に制御することで、樹脂の安定した充填を可能にします。

特殊機能性封止材

低粘度化や表面張力低減などの特性を持つ封止材は、微細な隙間への浸透性を向上させ、均一な充填を促進します。

真空アシスト成形システム

成形時に金型内を真空にする機能を持つシステムは、樹脂の充填性を劇的に改善し、ボイドのない均一な封止を実現します。