半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良品検出精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ウェーハ検査における不良品検出精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

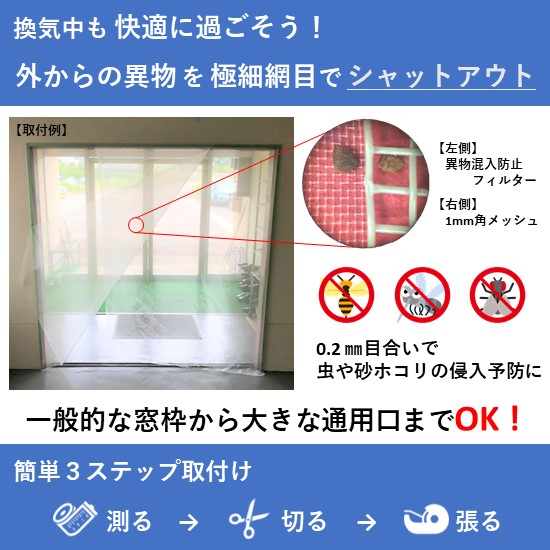

データセンターでは、サーバーの安定稼働が最重要課題です。埃や虫の侵入は、機器の故障や性能低下を引き起こす可能性があります。特に、24時間365日稼働するサーバーにとって、異物混入によるトラブルは大きな損失につながります。当社の異物混入防止フィルターは、約0.2mmの極細目合いで、埃や虫の侵入を効果的に防ぎ、サーバーの安定稼働をサポートします。

【活用シーン】

・データセンターの換気口

・空調設備のフィルター

【導入の効果】

・メンテナンスコストの削減

半導体パッケージ業界では、製品の信頼性を確保するために、パッケージの気密性が重要です。特に、温度変化や湿度変化にさらされる環境下では、微小なリークが製品の性能劣化や故障につながる可能性があります。FLZ-0220シリーズは、エアリークテストに必要な機能をすべて搭載し、高機能補正機能により測定環境による誤判定を抑制します。タッチパネル採用で操作性も向上し、半導体パッケージの品質管理をサポートします。

【活用シーン】

・半導体パッケージの気密検査

・各種電子部品のリークテスト

・品質管理部門での検査

【導入の効果】

・製品の信頼性向上

・不良品の削減

・検査時間の短縮

電子機器の実装工程では、製品の品質と信頼性を確保するために、正確な検査が不可欠です。実装不良は、製品の性能低下や故障につながり、顧客からの信頼を損なう可能性があります。当社の自動検査システム、外観検査システムは、検査手順のミスや見落としを防止し、校正器検査により設備状態を維持することで、これらの課題を解決します。これにより、電子機器メーカーは、高品質な製品を効率的に製造し、市場競争力を高めることができます。

【活用シーン】

・電子部品の実装工程

・基板実装後の外観検査

・製品の最終検査

【導入の効果】

・人的ミスの削減

・設備コストの削減

・品質の向上

・生産性の向上

電子機器業界では、製品の品質と信頼性を確保するために、製造工程における不良の早期発見と原因究明が不可欠です。特に、微細な部品の組立や複雑な工程が多い電子機器製造においては、不良発生時の迅速な対応が、生産効率の維持に重要となります。不良の原因特定に時間がかかると、生産ラインの停止や製品の廃棄につながり、大きな損失を招く可能性があります。RekamoMAは、高速カメラによる詳細な記録と波形グラフとの同期表示により、不良発生の原因を迅速に特定し、対策を講じることを可能にします。

【活用シーン】

・電子部品の製造ライン

・半導体製造工程

・基板実装工程

・製品の品質検査

【導入の効果】

・不良解析時間の短縮

・不良原因の特定精度向上

・生産効率の改善

・品質管理の強化

電子部品業界のクリーンルーム内では、製品の品質を維持するために、異物混入や汚染を徹底的に排除する必要があります。搬送作業においては、人の出入りを最小限に抑え、クリーン度を保つことが重要です。T600は、クリーンルーム内での搬送作業を自動化し、人の手を介さずに部品や材料を運搬することで、クリーン環境を維持し、製品の品質向上に貢献します。

【活用シーン】

・電子部品製造工場のクリーンルーム内での部品搬送

・半導体製造工場でのウェーハ搬送

・精密機器製造工場での部品搬送

【導入の効果】

・クリーンルーム内の環境維持

・搬送作業の効率化

・人件費削減

・製品の品質向上

電子機器業界では、製品の品質を保証するために、基板の検査が不可欠です。特に、振動や衝撃にさらされる電子機器においては、基板の耐久性と信頼性を確認することが重要です。検査において、不適切な加振は、基板の損傷や誤った結果につながる可能性があります。当社小型加振器(汎用タイプ)は、基板検査の目的に合わせて、最適な振動試験を実現します。

【活用シーン】

・基板の振動試験

・電子部品の耐久性試験

・製品の品質評価

【導入の効果】

・基板の信頼性向上

・製品の品質向上

・試験時間の短縮

画像処理業界では、高解像度化が進むにつれて、画像センサーや関連電子部品の発熱が大きな課題となっています。発熱はノイズの増加や誤作動を引き起こし、画質の低下やシステムの信頼性低下につながります。密着冷却用空冷サーモ・クーラーは、これらの問題を解決し、安定した画像処理を可能にします。

【活用シーン】

・高解像度カメラ

・画像処理装置

・医療用画像診断装置

【導入の効果】

・画像ノイズの低減

・画質の向上

・システムの安定性向上

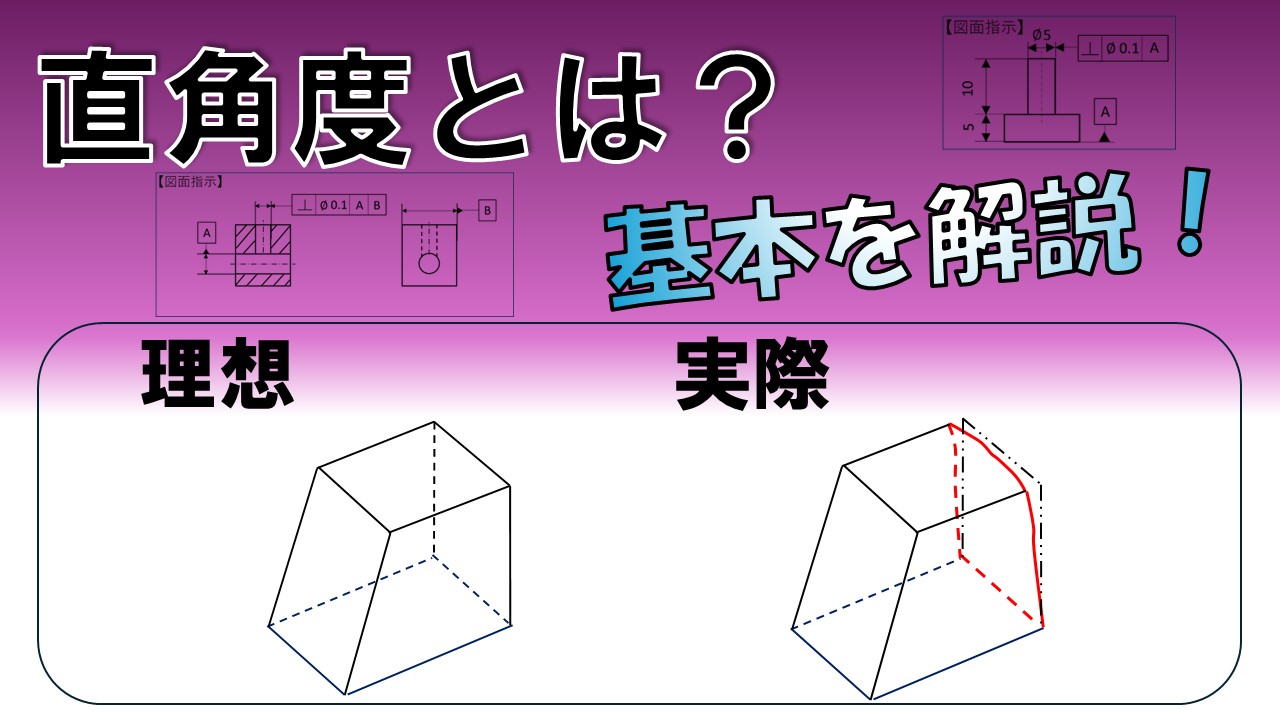

電子機器業界では、製品の信頼性を確保するために、部品の正確な製造が不可欠です。特に、直角度の精度は、製品の組み立て精度や性能に大きく影響します。直角度が適切に管理されていない場合、部品の歪みや接触不良を引き起こし、製品の故障や性能低下につながる可能性があります。この動画では、幾何公差の一種である「直角度」の基本を解説しています。直角度の定義、使用例、図面上での使われ方、使用する際の注意点について解説し、電子機器の品質向上に貢献します。

【活用シーン】

・電子機器の設計・製造部門

・品質管理部門

・部品の調達部門

【導入の効果】

・直角度の理解を深め、設計・製造の品質を向上

・製品の信頼性向上に貢献

・不良品の削減、コスト削減

電子機器業界では、ディスプレイや操作パネルの指紋や汚れの付着が、製品の美観を損ね、操作性を低下させる課題があります。特に、タッチパネルやレンズなど、頻繁に触れる部分においては、防汚対策が重要です。当社のフッ素コーティング剤は、これらの課題に対し、優れた防汚性能を提供します。

【活用シーン】

* ディスプレイ

* タッチパネル

* レンズ

* 操作パネル

【導入の効果】

* 指紋や汚れの付着を低減

* 拭き取りやすさの向上

* 製品の美観と操作性の維持

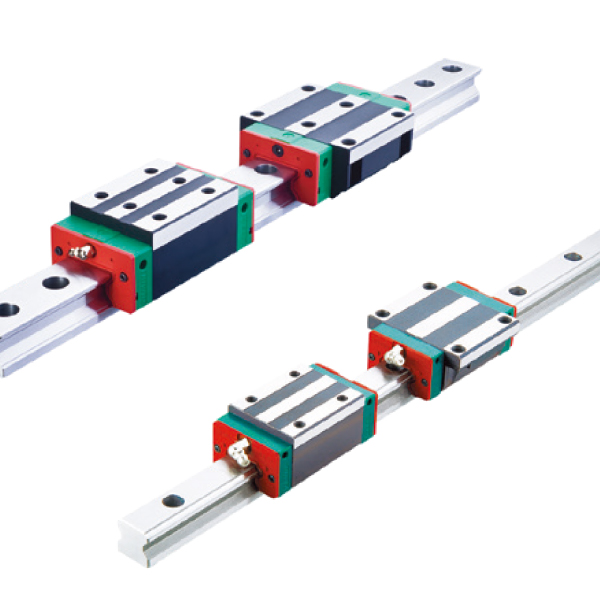

半導体製造業界では、高精度な位置決めが求められます。特に、ウェーハの搬送や検査工程においては、微細な位置ずれが製品の品質に大きく影響します。従来のガイドウェイでは、振動や騒音が発生しやすく、これが高精度な作業の妨げになることがあります。当社の静音リニアガイドウェイは、シンクモーションテクノロジーにより、低騒音かつ高精度な動作を実現し、半導体製造における品質向上に貢献します。

【活用シーン】

・ウェーハ搬送

・検査装置

・精密位置決めが必要な製造工程

【導入の効果】

・高精度な位置決めによる品質向上

・低騒音化による作業環境改善

・高速化による生産性向上

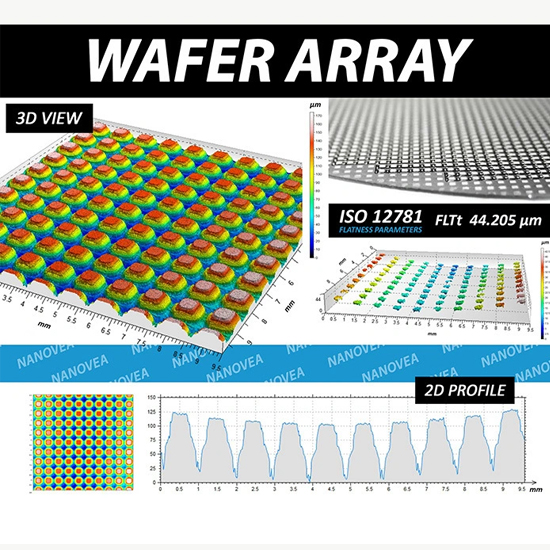

半導体製造業界では、歩留まりの向上が重要な課題です。ウエハーの金属コーティングの品質は、製品の信頼性と歩留まりに大きく影響します。コーティングの接着強度や基材との相性が悪いと、様々なトラブルの原因となり、歩留まりを低下させる可能性があります。ナノビア社のインデンターなどの試験機を活用することで、これらの問題を早期に発見し、対策を講じることが可能になります。

【活用シーン】

・ウエハーの金属コートの機械強度検証

・ポリマーコーティングの接着破壊、凝集破壊、臨界負荷の評価

・多層薄膜のスクラッチ耐性試験

・自己洗浄ガラスコートの摩擦評価

・高温環境下でのスクラッチ試験

【導入の効果】

・コーティングの品質評価による歩留まり向上

・製品の信頼性向上

・不良品の削減

・研究開発の効率化

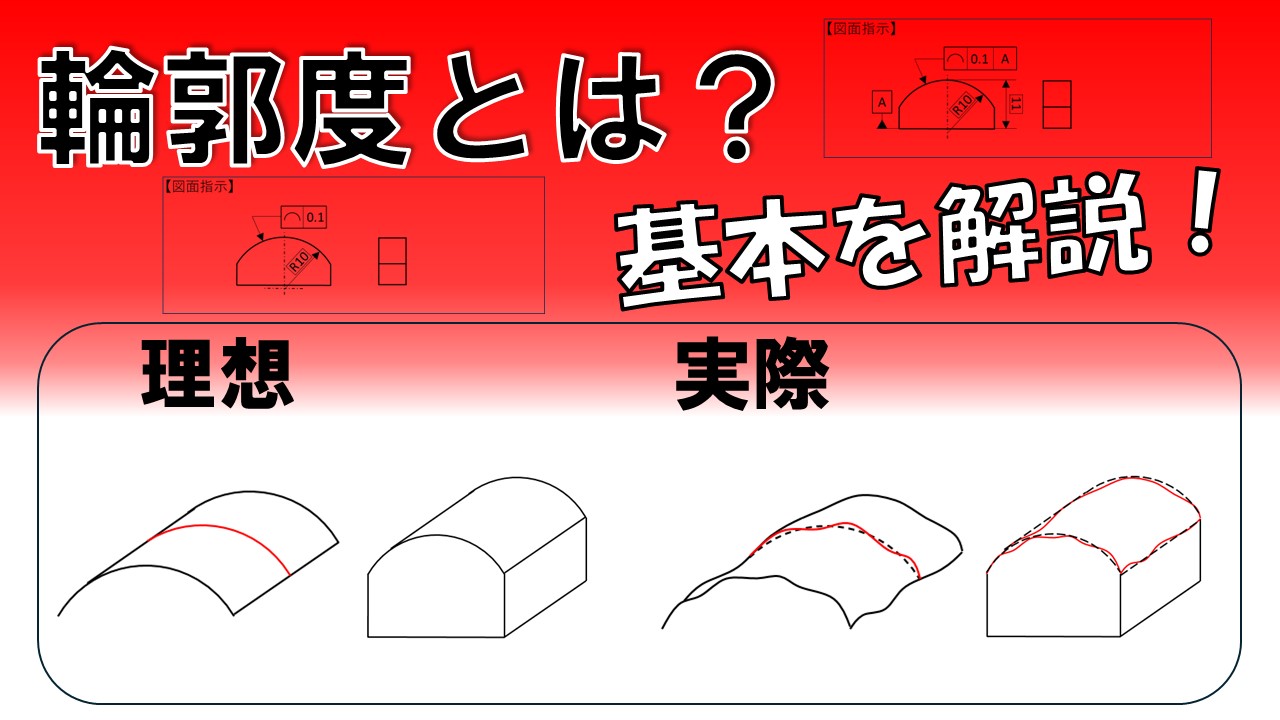

半導体製造業界では、製品の品質と歩留まりの向上が常に求められます。特に、微細加工技術が高度化する中で、部品の形状精度は製品の性能を左右する重要な要素です。輪郭度の理解不足は、設計・製造段階での誤りを生じさせ、歩留まりの低下につながる可能性があります。この動画では、幾何公差の一種である「輪郭度」の基本を解説することで、半導体製造における品質管理と歩留まり改善に貢献します。

【活用シーン】

・半導体製造における部品の設計・製造

・品質管理部門での図面解読

・製造現場での形状精度に関する問題解決

【導入の効果】

・輪郭度の理解を深め、設計・製造段階でのミスを削減

・形状精度に関する問題を早期に発見し、歩留まりを改善

・製品の品質向上と顧客満足度の向上

半導体業界の検査工程では、微細な欠陥や異物を正確に検出することが求められます。特に、高密度化が進む半導体デバイスにおいては、プローブピンの精度が検査の信頼性を左右します。不適切なプローブピンは、誤った検査結果やデバイスの損傷につながる可能性があります。当社の超硬合金ニードルピンは、高い精度と耐久性を実現し、半導体検査における課題解決に貢献します。

【活用シーン】

・プローブピンとしての使用

・微細異物の検出

・材料解析における特定部位の採取

【導入の効果】

・高精度な検査の実現

・検査時間の短縮

・デバイスの信頼性向上

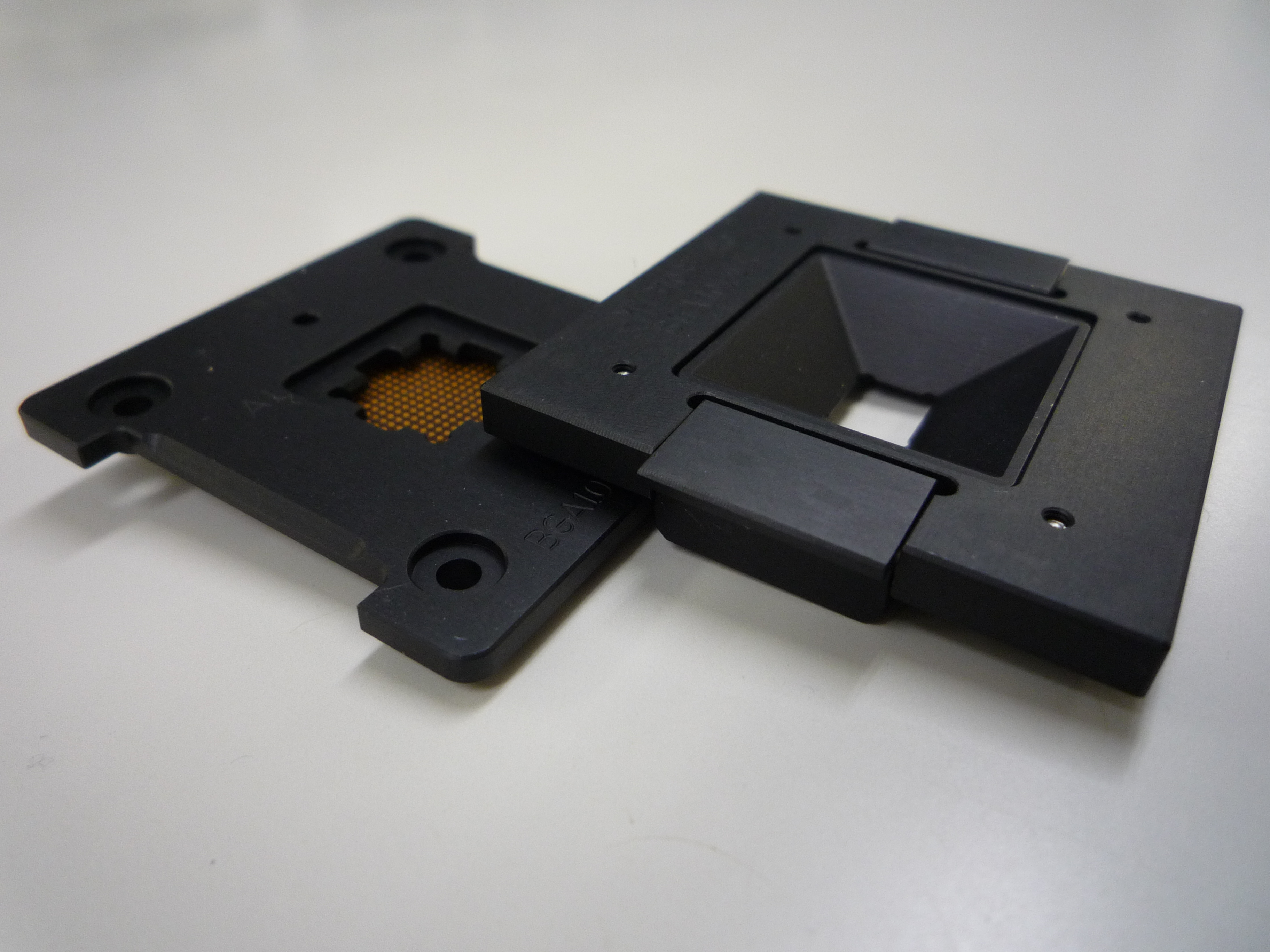

半導体製造業界では、製品の品質を確保するために、クリーンな環境下での製造が求められます。特に、外観部品においては、微細な異物の付着や傷が、製品の性能に影響を与える可能性があります。当社の外観部品は、厳しい外観検査に耐え、クリーンな環境下での使用に適しています。

【活用シーン】

・クリーンルーム内での使用

・半導体製造装置への組み込み

・外観品質が重要視される製品

【導入の効果】

・製品の品質向上

・歩留まりの改善

・顧客からの信頼獲得

半導体業界では、ウェハのトレーサビリティを確保するため、高精度なID印字が求められます。特に、微細加工が進む中で、熱による基板へのダメージを抑えつつ、視認性の高い印字が重要です。従来のレーザマーカーでは、熱による基板への影響や印字の精度に課題がありました。当社のUVレーザマーカーは、これらの課題を解決します。

【活用シーン】

・ウェハID印字

・基板へのシリアルナンバー印字

・製造工程におけるトレーサビリティ管理

【導入の効果】

・熱ダメージを抑え、基板の品質を維持

・極小文字や2次元コードの高精度印字

・高密度実装基板への対応

・安定した印字品質の実現

半導体製造業界では、高品質な製品を安定的に生産するために、製造プロセスにおけるガスの清浄化が不可欠です。特に、微量な汚染物質が製品の性能に大きな影響を与えるため、サンプリングガス中の酸性ガスや粒子状物質を効果的に除去することが求められます。Neutronics社のバブルスクラバーは、これらの汚染物質を除去し、サンプリングシステムの信頼性を高めるように設計されています。

【活用シーン】

・半導体製造プロセスにおけるガス分析

・クリーンルーム環境におけるガスモニタリング

・サンプリングシステムの保護

【導入の効果】

・酸性ガスや粒子状物質によるセンサーやコンポーネントの損傷を防止

・メンテナンス頻度の削減

・システムの信頼性向上

電子業界では、製品の品質を維持するために、クリーンルーム環境が不可欠です。特に、製造プロセスで使用される圧縮空気中の微生物汚染物質は、製品の不良や性能低下を引き起こす可能性があります。当社の圧縮空気 微生物汚染物質含有量の試験は、クリーンルーム環境の清浄度を維持し、製品の品質向上に貢献します。

【活用シーン】

・クリーンルーム内での圧縮空気供給ライン

・半導体製造プロセス

・電子部品製造プロセス

【導入の効果】

・製品の品質向上

・歩留まりの改善

・製造プロセスの安定化

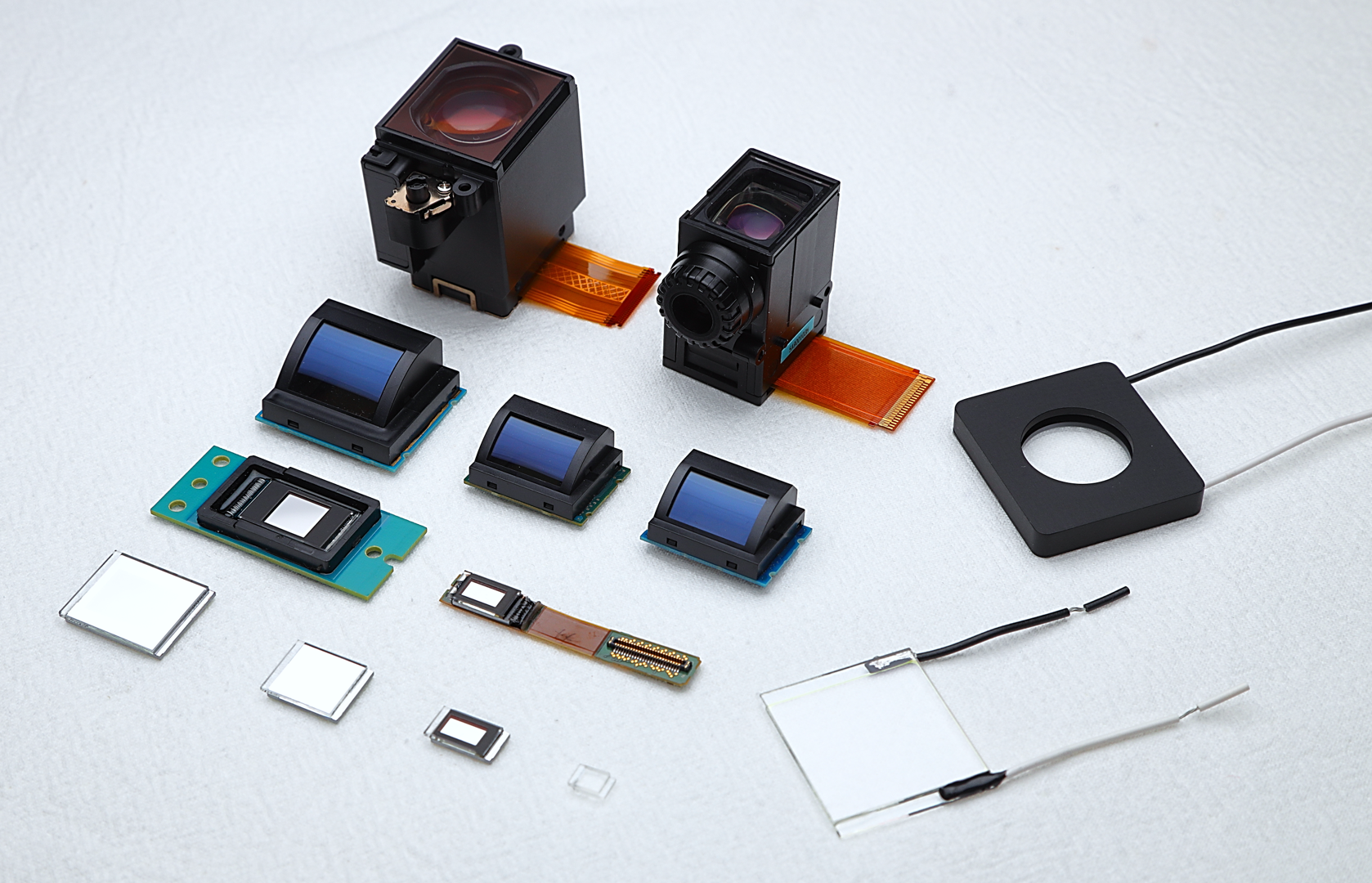

金融業界のセキュリティ分野では、高度な情報保護と不正アクセス防止が不可欠です。特に、生体認証や機密情報の表示に利用されるディスプレイデバイスにおいては、高い信頼性とセキュリティ性能が求められます。液晶マイクロディスプレイの製造における品質のばらつきや、セキュリティ上の脆弱性は、システム全体の信頼性を損なう可能性があります。当社のファウンドリサービスは、液晶パネル組立から基板実装まで一括対応し、LCOSやFLCなど多様なモードに対応することで、金融セキュリティデバイスの信頼性向上に貢献します。

【活用シーン】

・生体認証デバイス

・セキュリティ監視システム

・機密情報表示ディスプレイ

【導入の効果】

・高精度なディスプレイデバイスの提供によるセキュリティ強化

・多様なモード対応による幅広い用途への適用

・カスタム仕様への柔軟な対応による最適なソリューションの実現

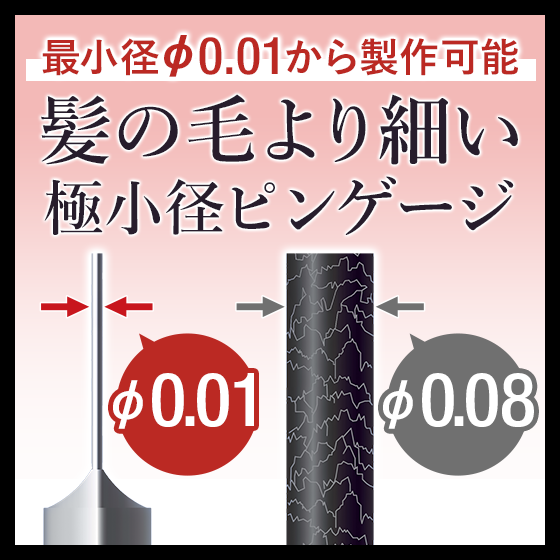

電子部品業界では、製品の品質を保証するために、端子の正確な検査が不可欠です。特に、小型化が進む電子部品においては、端子の微細な寸法を正確に測定することが、製品の信頼性を左右します。寸法のわずかなずれが、接続不良や製品の誤作動を引き起こす可能性があるため、高精度な測定が求められます。当社のφ0.01ミリ極小径ピンゲージは、この課題に応えるために開発されました。

【活用シーン】

・電子部品の端子穴径測定

・コネクタ部品の検査

・半導体デバイスの検査

・基板実装穴の検査

【導入の効果】

・高精度な測定による品質向上

・不良品の早期発見によるコスト削減

・製品の信頼性向上

・検査時間の短縮

家電業界では、製品の長期的な信頼性を確保するために、気密性の維持が重要です。特に、温度変化や振動にさらされる製品においては、漏れは性能劣化や故障の原因となります。当社の高品質リークテスターは、これらの課題に対応し、製品の耐久性向上に貢献します。

【活用シーン】

・家電製品の製造工程における気密検査

・製品の品質管理における漏れ検査

・耐久性試験における漏れの有無の確認

【導入の効果】

・製品の品質向上

・不良品の削減

・顧客満足度の向上

通信業界では、5G/6Gの普及に伴い、高速・大容量通信が求められ、信号品質の維持が重要です。

高周波デバイスのテストにおいて、正確な測定が不可欠であり、わずかな信号の劣化も許されません。

PCRソケットは、電極径の自由設計と短距離接続により、高周波測定における課題を解決し、安定した測定を実現します。

ミリ波測定にも対応可能です。

【活用シーン】

・5G/6G対応デバイスの特性評価

・基地局向けデバイスの品質検査

・高速伝送ラインの信号 integrity測定

【導入の効果】

・高周波特性の正確な測定による製品品質向上

・安定した測定環境の実現による開発期間の短縮

・ミリ波帯を含む幅広い周波数帯域への対応

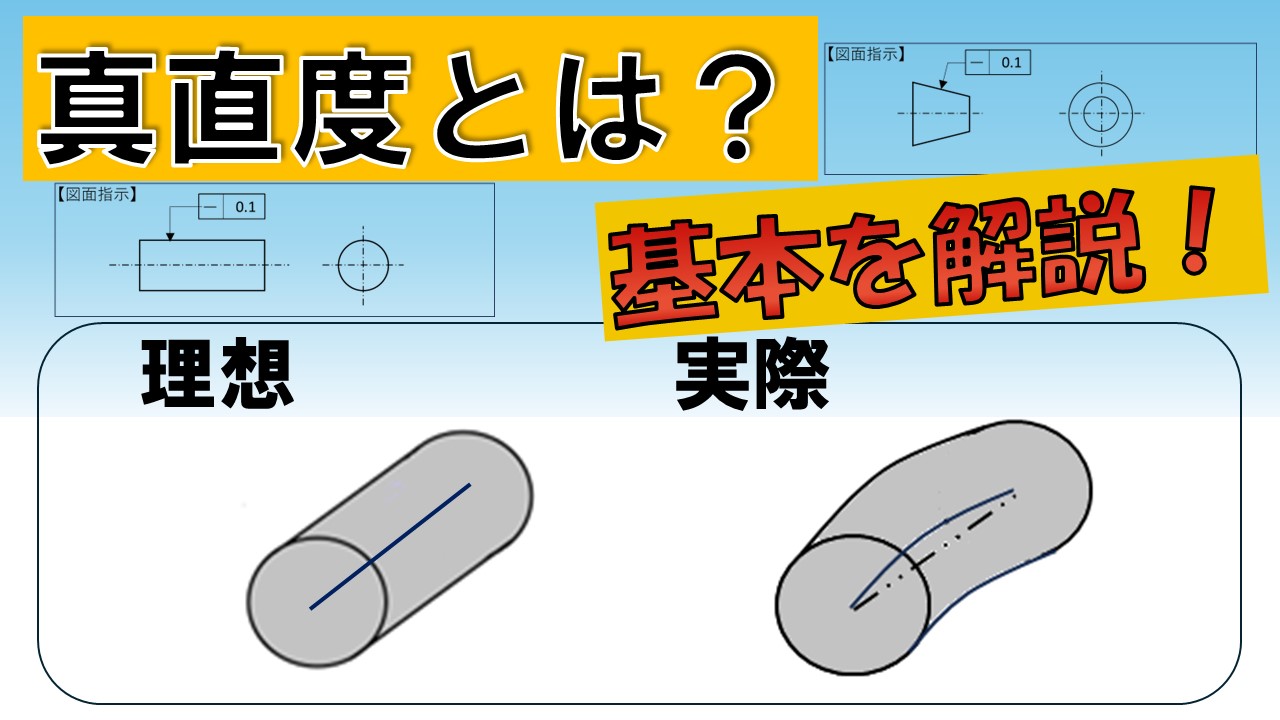

半導体製造業界においては、高い精度が求められます。関連部品の平面性や形状精度は、半導体デバイスの性能に直結するため、真直度の理解は重要です。真直度の定義や図面での使われ方を知ることで、製造プロセスにおける品質管理に役立ちます。この動画では、真直度の基本を解説し、半導体製造における課題解決をサポートします。

【活用シーン】

・半導体製造装置の部品精度管理

・品質管理担当者の教育

【導入の効果】

・真直度の理解を深め、品質管理能力を向上

・図面解読力の向上

・不良品発生率の低減

半導体業界では、歩留まりの向上が収益性に直結します。製造プロセスにおける計画の最適化は、不良品の発生を抑制し、歩留まりを向上させるために不可欠です。FLEXSCHEは、高度なスケジューリング機能により、生産計画の精度を高め、歩留まり改善に貢献します。

【活用シーン】

・製造ラインのボトルネック特定と解消

・リアルタイムなスケジュール調整による柔軟な対応

・不良品発生時の迅速な原因究明と対策

【導入の効果】

・歩留まりの向上によるコスト削減

・生産効率の向上

・納期遵守率の向上

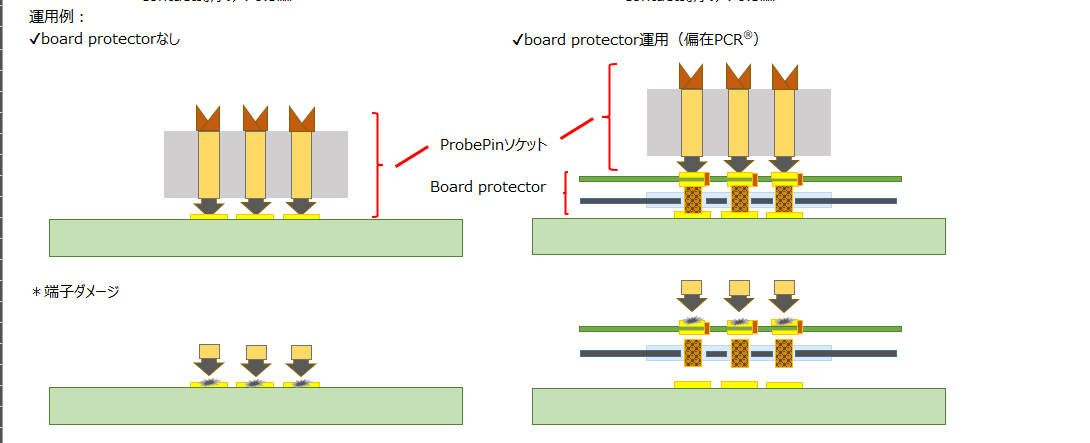

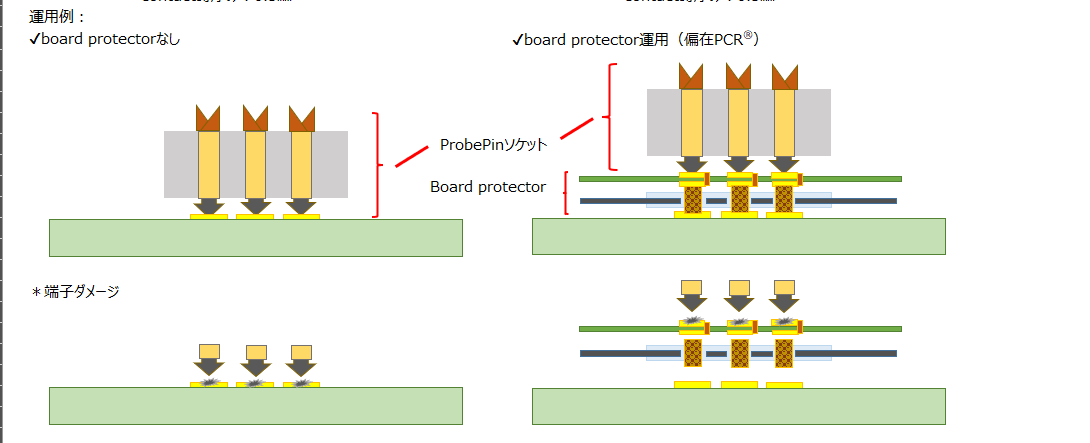

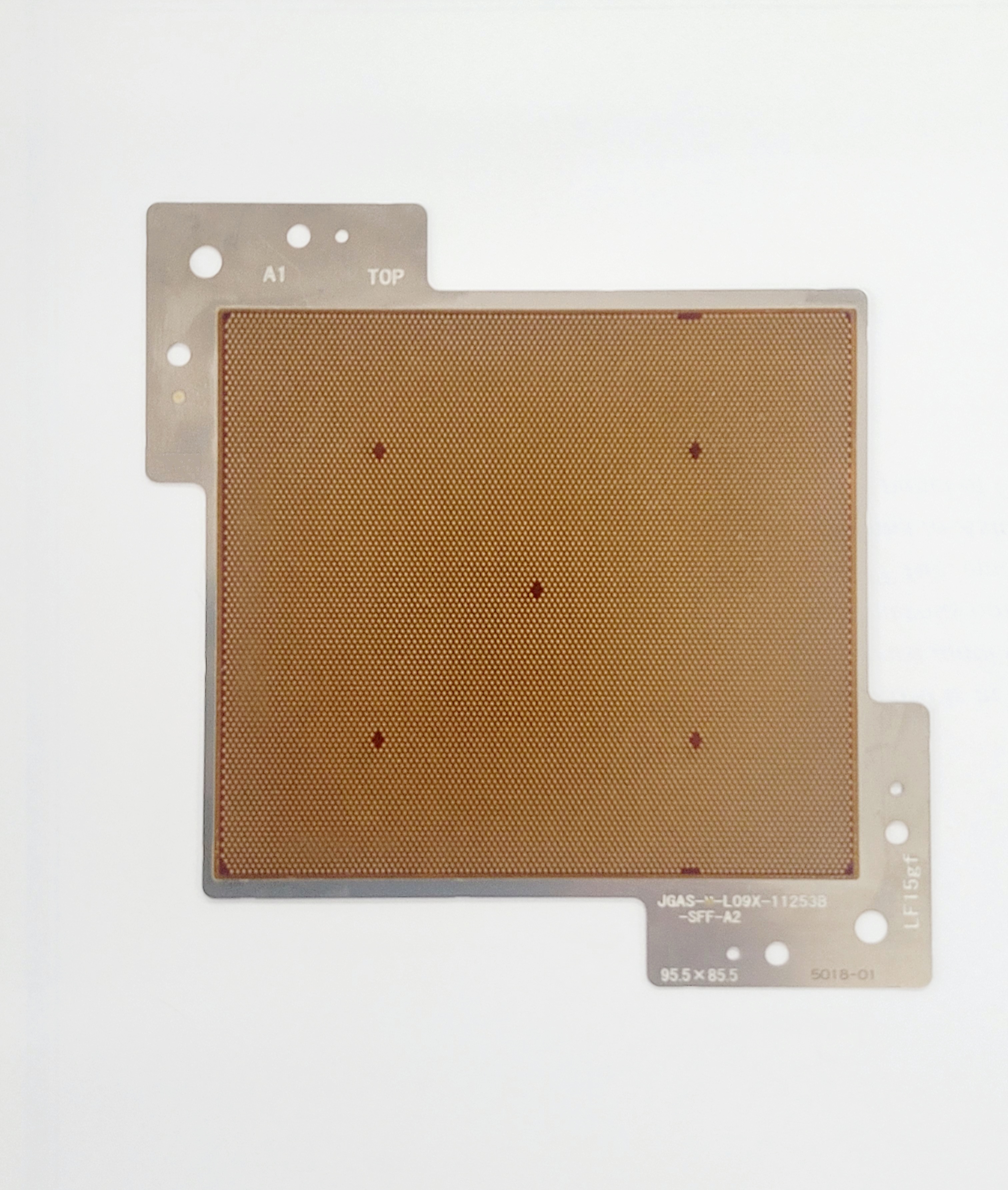

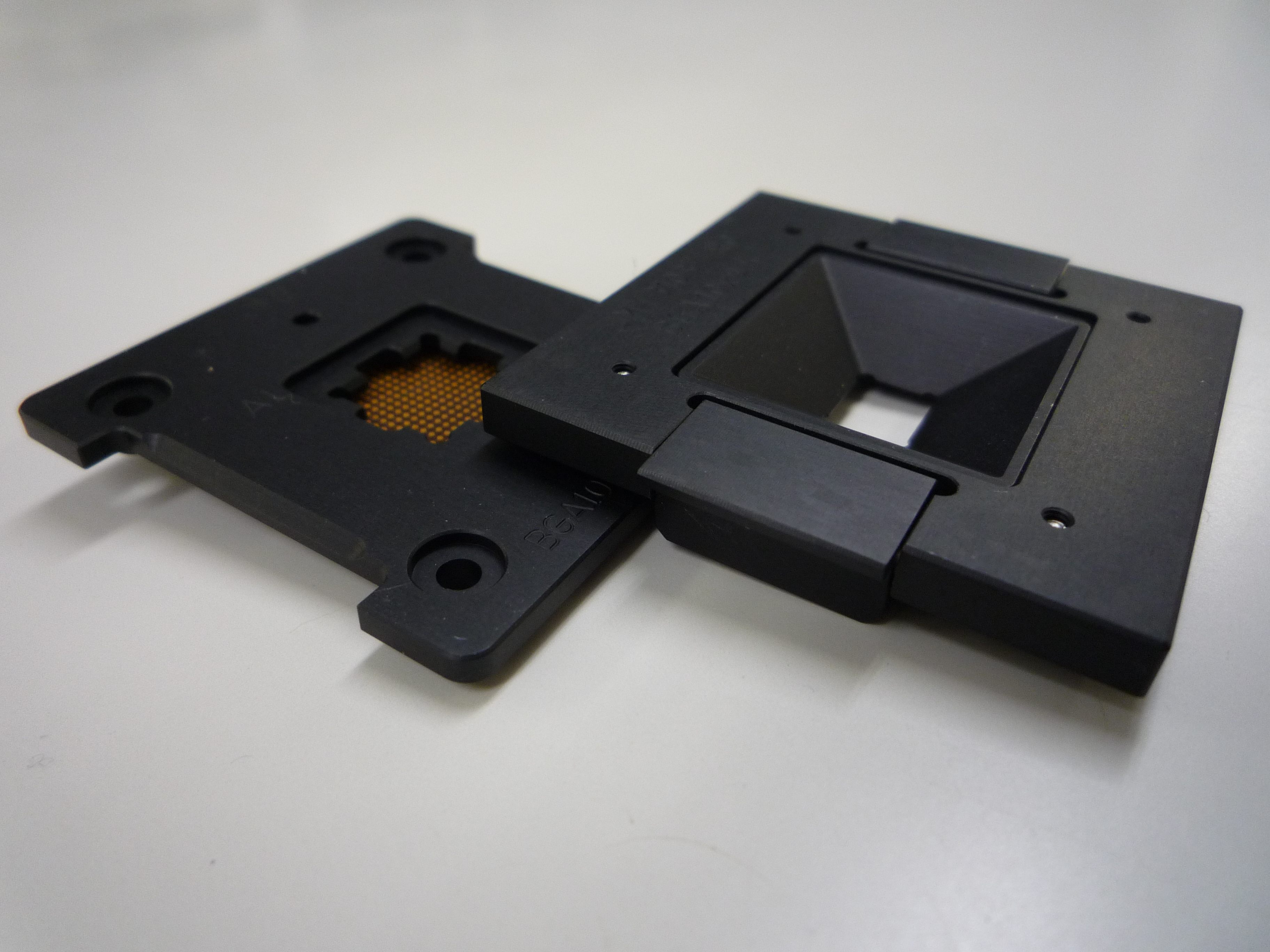

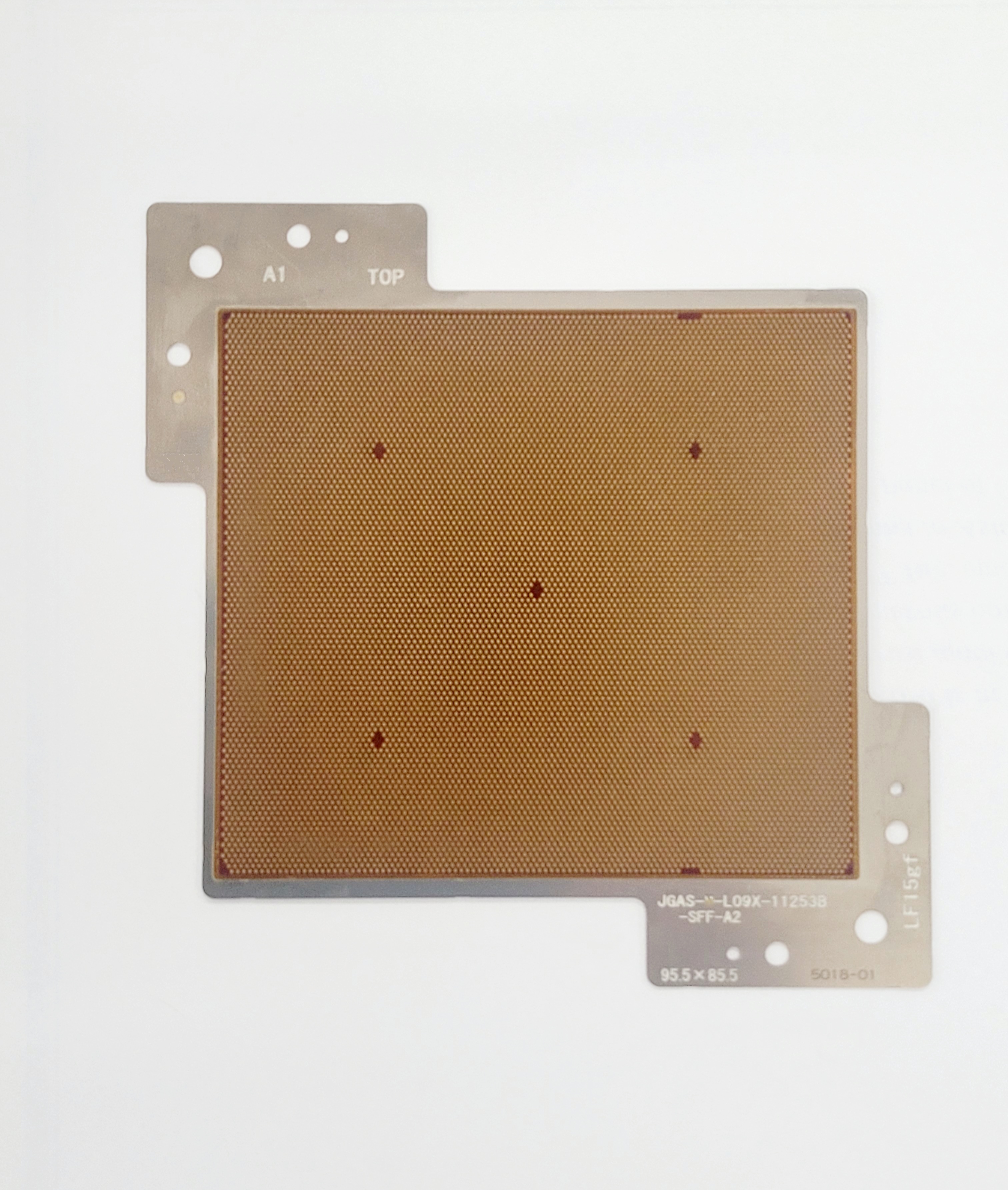

IoTデバイス業界では、製品の小型化が進み、それに伴い測定ボードのPadも微細化しています。プローブPinによる繰り返しの接触は、Padにダメージを与え、リペア作業や予備基板の準備が必要となり、開発効率を低下させる可能性があります。Board Protectorは、プローブPinと測定ボードの間に配置することで、測定ボードへの物理的ダメージを回避します。

【活用シーン】

・小型IoTデバイスの量産テスト

・高密度実装基板の検査

・信頼性試験

【導入の効果】

・測定ボードの長寿命化

・Padのリペア作業や費用軽減

・ライン停止の回避

電子機器業界では、歩留まりの向上が利益に直結します。不良品の発生は、コスト増につながり、競争力を低下させる要因となります。在庫管理の最適化は、不良品の発生を抑制し、歩留まりを改善するために不可欠です。この動画では、在庫管理の基本として、不良品の削減について解説します。

【活用シーン】

・電子機器製造における在庫管理

・不良品発生率を下げたい

・在庫金額を削減したい

【導入の効果】

・不良品の削減

・在庫管理の効率化

・コスト削減

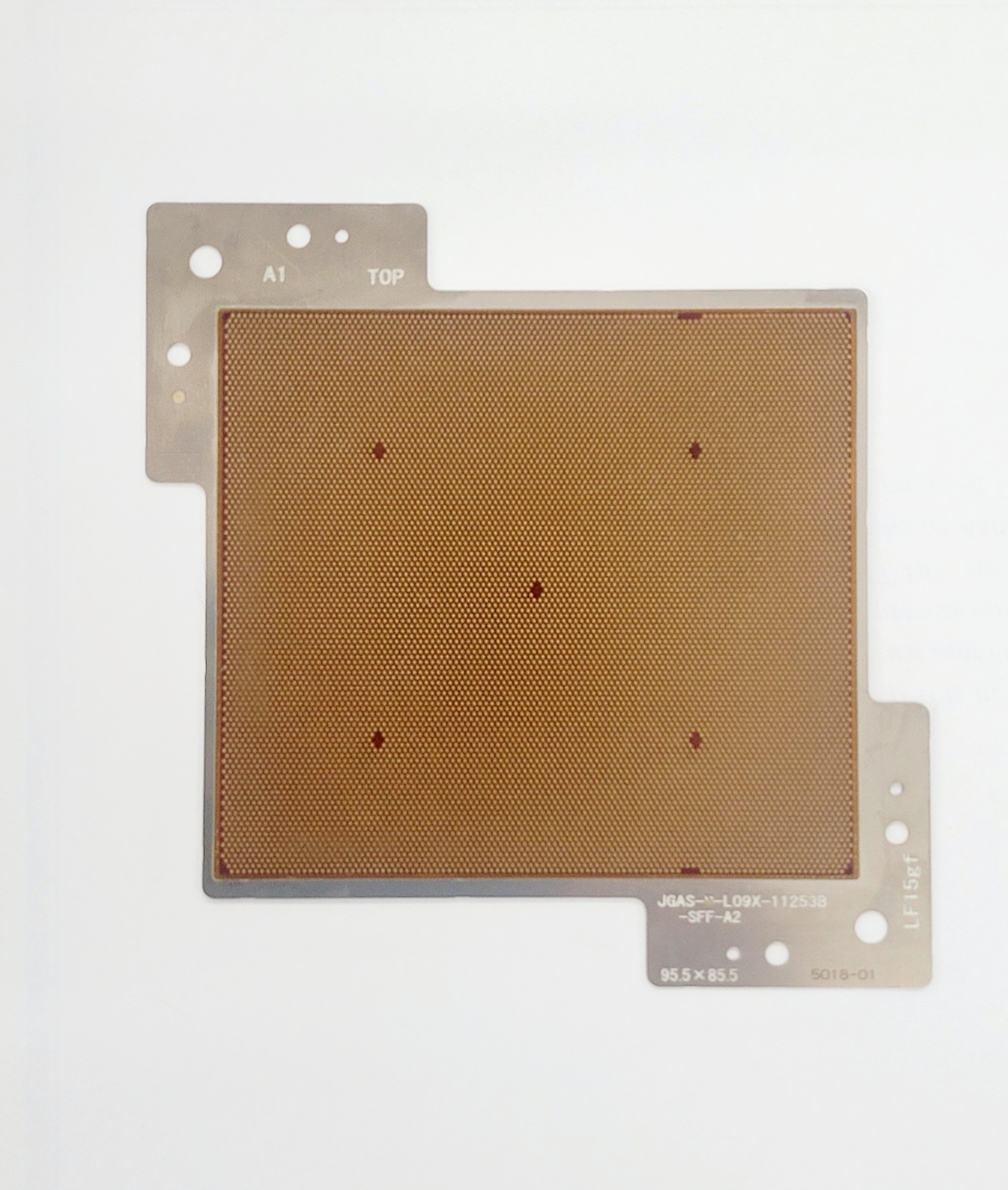

AIやビッグデータ処理向けには、高性能かつ高密度なアドバンストパッケージの半導体テストにおいて、多Pin対応と高速動作が求められます。安定した接触とコスト効率を両立できる測定方法が重要です。

PCRソケットは、短距離接続による安定接触と多Pin対応によるコストメリットを提供します。大型パッケージのそりにも対応し、ストローク量不足の不安を解消します。

【活用シーン】

・AI向け高性能チップのテスト

・チップレット構造のパッケージテスト

・高Pin数のパッケージテスト

【導入の効果】

・安定した電気的接続の実現

・コスト効率の良いテストソリューション

・10,000Pinを超えるPackageにも対応可能

電子部品業界では、製品の長期的な信頼性を確保するために、気密性の高い製品が求められます。温度変化や振動にさらされる環境下では、わずかな漏れが製品の性能劣化や故障につながる可能性があります。当社のヘリウムリークテストシステムは、高精度なリーク検出により、製品の耐久性向上に貢献します。

【活用シーン】

・スマートフォン、キーレススイッチ、各種小型センサなどの電子部品のリーク検査

・製品の品質管理、信頼性試験

・製造ラインにおける全数検査

【導入の効果】

・製品の品質向上、不良品率の低減

・顧客からの信頼獲得

・長期的な製品の安定稼働

車載電子部品では、厳格な品質保証体制のもと、検査工程における安定した測定が不可欠です。特に、車載電子機器は過酷な環境下での使用に耐えうる必要があり、高い信頼性が求められます。IC測定におけるプローブPinソケットの基板Padへのダメージは、測定ボードの故障や性能劣化を引き起こし、信頼性を損なう可能性があります。Board Protectorは、プローブPinと測定ボードの間に配置することで、Padへの物理的ダメージを回避し、測定ボードの長寿命化と安定したコンタクトを実現します。

【活用シーン】

・車載電子部品の品質検査

・信頼性試験

・生産ラインにおける品質管理

【導入の効果】

・測定ボードの長寿命化によるコスト削減

・Padのリペア作業やライン停止の回避

・コンタクトの安定性向上による検査精度の向上

半導体ウエハ業界では、高品質な製品を効率的に製造するために、ウエハの精密な検査と測定が不可欠です。特に、微細な欠陥や寸法のずれは、製品の歩留まりを大きく左右するため、正確な検査と測定が求められます。当社の合理化・自動化solutionは、外観検査、高精度検査、自動化ソリューションを提供し、ウェハ製造工程における品質向上とコスト削減に貢献します。

【活用シーン】

・ウエハの外観検査

・ウエハの寸法測定

・ウエハの自動搬送

・インライン検査

【導入の効果】

・検査工程の自動化による人件費削減

・検査精度の向上による歩留まり改善

・データ収集による品質管理の強化

家電業界では、製品の高機能化に伴い、半導体部品の品質と信頼性がますます重要になっています。

特に、省電力化や小型化が進む中で、半導体製造装置の精度が製品の性能を左右します。

装置部品の品質が低いと、製品の故障や性能低下につながる可能性があります。

当社半導体製造装置用部品は、多様な材質と加工方法に対応し、家電製品の高機能化を支えます。

【活用シーン】

・高機能家電製品の製造

・省電力・小型化を実現する半導体製造

・耐久性・信頼性が求められる家電製品

【導入の効果】

・半導体製造装置の安定稼働

・高品質な半導体部品の製造

・家電製品の性能向上

半導体業界では、製品の小型化・高性能化に伴い、内部構造の微細な欠陥や異物の検出が重要になっています。特に、製造プロセスにおける微細な異物混入や、接合部の不具合は、製品の性能低下や故障につながる可能性があります。この検査装置は、最先端のX線技術と高精度な画像解析により、これらの課題を解決します。

【活用シーン】

・半導体チップの内部構造検査

・ウェーハの異物検査

・パッケージングの品質管理

・微細配線の断線検査

【導入の効果】

・不良品の早期発見による歩留まり向上

・製品の信頼性向上

・品質管理コストの削減

・顧客からの信頼獲得

防衛分野では、過酷な環境下での使用に耐えうる高い耐久性が求められます。電気特性測定用基板においても、信頼性の高い測定結果を得るためには、インピーダンス管理や測定方式への適合が重要です。不適切な基板選定は、測定誤差や機器の故障につながる可能性があります。当社の「3分で分かる!電気特性測定用基板」資料は、防衛分野における高耐久性を実現するための基板選定のポイントを解説します。ぜひダウンロードしてご一読ください。

【活用シーン】

* 過酷な環境下での電子機器の性能評価

* 高信頼性が求められる通信機器の特性評価

* 軍事用電子機器の品質管理

【導入の効果】

* 信頼性の高い測定結果の取得

* 機器の故障リスクの低減

* 製品の品質向上

半導体製造業界では、歩留まりの向上が収益性に直結する重要な課題です。製造設備の故障や不具合は、歩留まりを低下させる大きな要因となります。特に、高度な技術が求められる半導体製造においては、設備の安定稼働が不可欠です。Smart iMATEは、設備の保全記録をAIが分析し、故障の予兆を早期に発見することで、計画的なメンテナンスを可能にし、歩留まりの改善に貢献します。

【活用シーン】

・半導体製造ラインにおける設備の予防保全

・故障発生時の原因究明と復旧時間の短縮

・保全業務の標準化と技術継承

【導入の効果】

・設備の安定稼働による歩留まり向上

・メンテナンスコストの削減

・技術者の負担軽減

半導体製造業界では、ウェーハやマスクなどの精密な位置決めが、製品の品質と歩留まりを左右する重要な要素です。特に、微細加工や検査工程においては、高い精度と安定性が求められます。従来のモーターでは、設置スペースの制約や、位置決めの精度に課題がありました。薄型DDモーター【DMTシリーズ】は、これらの課題を解決し、半導体製造における位置決め精度を向上させるために開発されました。

当社のリニアモーターステージと組合わせれば比較的容易にXYθステージも構築可能です。

【活用シーン】

・ウェーハ搬送

・マスクアライメント

・検査装置

・微細加工

【導入の効果】

・高精度な位置決めによる品質向上

・装置の小型化

・工程時間の短縮

・歩留まりの向上

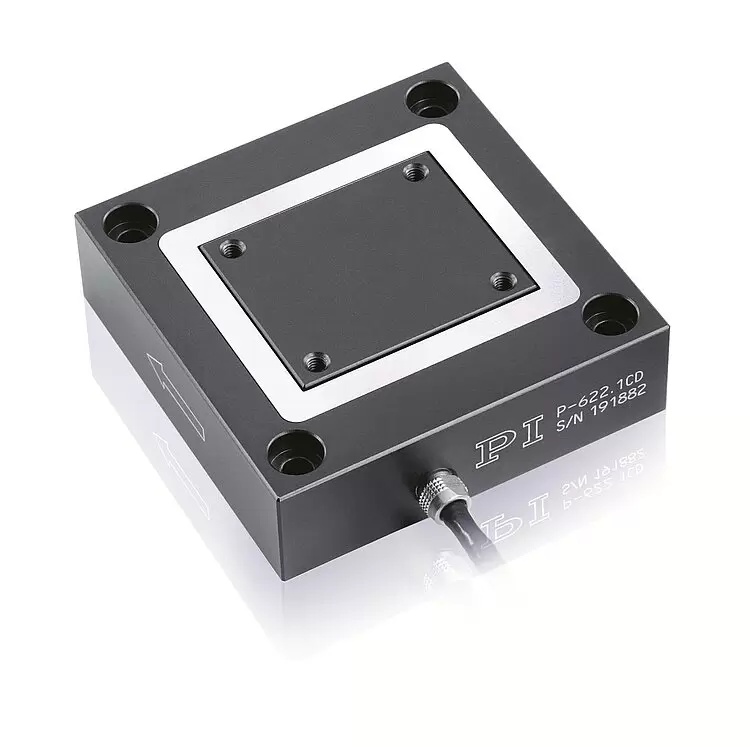

半導体ウェーハ検査では、微細欠陥を安定して検出するために、高分解能なZ方向フォーカス制御と高速応答性が求められます。特に高NA対物レンズを用いた光学検査システムでは、フォーカス精度と再現性が検査結果の信頼性に直結します。P-726 PIFOC高荷重対物レンズフォーカススキャナは、最大100 µmのZストロークとサブナノメートル分解能の位置制御を実現。静電容量センサーによる直接位置フィードバックとフレクシャガイド構造により、高い線形性・繰り返し精度・長期安定性を提供。

さらに、約6msの高速セットリング性能により、Zステップ動作を伴う検査プロセスの最適化に貢献します。高荷重設計のため、高NA対物レンズや付加光学部品搭載時でも安定した動作が可能。

【活用シーン】

・半導体ウェーハ表面の光学検査におけるZフォーカス制御

・高NA対物レンズを用いた欠陥解析装置

・共焦点光学系を用いた三次元検査

・レーザー・光干渉式検査装置のZスキャン

【導入の効果】

・高精度フォーカス制御による測定安定性向上

・高速セットリングによるZステップ時間の短縮

・高荷重対応による光学系設計の自由度向上

IoT業界では、デバイスの小型化と高性能化が進み、それに伴い、半導体パッケージの多ピン化と高速データ通信への対応が求められています。安定した接続性と高い信頼性は、IoTデバイスの性能を左右する重要な要素です。アドバンストパッケージ向けソケットは、PCRソケットの特性を活かし、多ピン接続における安定性とコスト効率を両立します。

【活用シーン】

・IoTデバイスの高性能チップのテスト

・多ピンパッケージの安定した接続が必要な場面

・高速データ通信が求められるIoT機器の検査

【導入の効果】

・安定したコンタクトにより、テストの信頼性向上

・コスト効率の良い多ピン接続の実現

・多様なIoTデバイスへの対応

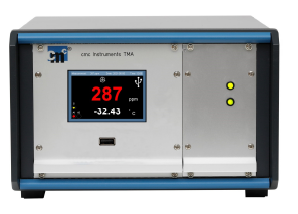

半導体製造業界では、製品の品質を維持するために、製造環境の清浄度管理が重要です。特に、微細な水分や不純物は、製品の歩留まりを低下させる可能性があります。MBW573は、高精度な露点計測により、製造プロセスにおける水分管理を支援し、製品の品質向上に貢献します。

【活用シーン】

・クリーンルーム内の露点監視

・製造プロセスにおける乾燥空気の露点管理

・ガス供給ラインの水分モニタリング

【導入の効果】

・高精度な露点計測による品質管理の強化

・製品不良のリスク低減

・製造プロセスの最適化

データセンターのサーバーでは、高速通信と安定した動作が不可欠です。5G/6Gの普及に伴い、サーバー内部の半導体デバイスも高速化しており、そのテストには高周波測定が不可欠です。確実な測定を行うためには、信頼性の高いテストソケットが求められます。PCRソケットは、電極径の自由設計と短距離接続により、高周波測定における課題を解決し、安定した測定を実現します。ミリ波測定にも対応可能です。

【活用シーン】

・サーバー向け半導体デバイスの高周波特性評価

・データセンター用途を想定した高速通信デバイスの評価・検証

・高速対応デバイスの設計検証および信頼性評価

【導入の効果】

・安定した高周波測定による評価精度および品質の向上

・高速通信デバイスの性能を正確に評価・検証可能

・高信頼なデータセンターシステムの実現に貢献

半導体製造業界のクリーンルームでは、微細な塵や埃の混入を防ぐことが極めて重要です。製品の品質を左右するだけでなく、歩留まりにも大きく影響します。そのため、クリーンルーム内の保管設備には、高い清浄度と耐久性が求められます。当社のスライドクリーンシェルフは、オールステンレス製で、サビの発生を抑制し、高い清浄度を維持します。また、スライド式で限られたスペースを有効活用し、作業効率の向上にも貢献します。

【活用シーン】

・半導体製造工場のクリーンルーム

・クリーンルーム内での部品、材料、製品の保管

・洗浄が必要な環境での使用

【導入の効果】

・クリーンルーム内のスペースを有効活用

・高い清浄度を維持し、製品の品質向上に貢献

・耐久性に優れ、長期間の使用が可能

製造工程の複雑化とグローバル化が進む中、正確なマーキングと多言語対応が求められています。

当社の基板用CO2レーザーマーカーは、グローバルな製造現場での運用を最適化するために設計されたインラインシステムです。

日英中の3ヶ国語表示をはじめとするグローバル対応インターフェースを標準搭載しています。

これにより、言語の壁を解消し、国内外を問わず境界のない生産ラインの構築を強力にサポート。

スムーズな海外展開と、現地拠点での安定した運用を実現します。ヒューマンエラーを排除し、高度な品質管理体制の構築に貢献します。

【活用シーン】

・基板シリアル番号、製造ロット、日付情報のマーキング

・二次元コード印字: QRコード、DataMatrix、マイクロQR

・グローバル生産拠点への展開: 日英中の言語切り替えが必要な国内外の共通ライン

【導入の効果】

・グローバル展開の加速: 共通の操作インターフェースにより、国内外拠点のス��ムーズな立ち上げが可能

・オペレーション精度の向上: 現地スタッフが母国語で操作できるため、設定ミスや誤操作のリスクを低減

電子機器業界では、製品の品質管理において、不良解析の迅速性と正確性が求められます。不良原因の特定に時間がかかると、生産性の低下や顧客からのクレームにつながる可能性があります。当社のFA×AIソリューションは、AIを活用して不良解析を効率化し、原因究明を迅速化します。これにより、不良品の発生率を低減し、製品の品質向上に貢献します。

【活用シーン】

・不良品の発生原因分析

・製造プロセスの改善

・品質管理の効率化

【導入の効果】

・不良解析時間の短縮

・不良品の削減

・生産性の向上

半導体業界の検査工程では、製品の品質を保証するために、高速かつ正確な位置決めが求められます。特に、微細な部品の検査においては、高い精度と安定した動作が不可欠です。不適切な位置決めや動作の遅延は、検査時間の増加や不良品の発生につながる可能性があります。HIWINのRSシリーズ スカラロボットは、自社開発部品により、敏捷で高精度な動作を実現し、半導体検査工程の効率化に貢献します。

【活用シーン】

・ウェーハ、チップ、電子部品などの検査

・高速ピックアンドプレース

・精密部品の組み立て

【導入の効果】

・検査時間の短縮

・不良品の削減

・生産性の向上

半導体業界では、製造プロセスの微細化に伴い、高精度な位置決めが不可欠です。特に、ウェーハの検査や露光工程においては、わずかな位置ずれが製品の品質を大きく左右します。P-620.1/629.1は、これらの課題に対応し、高精度な位置決めを実現します。内臓の静電容量型センサーにより、リニアリティエラー0.02%を達成し、半導体製造における歩留まり向上に貢献します。

【活用シーン】

・ウェーハ検査

・露光工程

・光学アライメント

・干渉計測

【導入の効果】

・高精度な位置決めによる品質向上

・歩留まりの向上

・製造プロセスの効率化

詳細な製品仕様についてはカタログからご確認いただけます。ご質問などございましたら、ぜひお問い合わせください。

半導体製造業界では、製造プロセスにおける微細な異物混入が製品の品質を大きく左右します。特に、圧縮空気や各種ガスの清浄度管理は、歩留まりを左右する重要な要素です。マスフローメーターEE771/EE772は、これらのガス流量を正確に計測し、清浄度管理を支援します。高精度な計測と信頼性の高いデータを提供することで、製造プロセスの最適化に貢献します。

【活用シーン】

・クリーンルーム内の圧縮空気供給ライン

・各種ガス供給ライン(窒素、酸素、アルゴンなど)

・半導体製造装置へのガス供給

【導入の効果】

・ガス流量の正確なモニタリングによる品質管理の強化

・ガス使用量の最適化によるコスト削減

・製造プロセスの安定化と歩留まり向上

電子機器業界では、製品の信頼性を確保するために、落下時の衝撃に対する耐久性が重要です。製品の落下による故障は、顧客からのクレームやブランドイメージの低下につながる可能性があります。IMシリーズは、製品が落下した際の衝撃を正確に測定し、製品の安全性を評価します。これにより、製品設計の改善や品質管理に役立ちます。

【活用シーン】

・スマートフォン、タブレット、PCなどの落下試験

・電子部品の衝撃試験

・製品の耐久性評価

【導入の効果】

・製品の信頼性向上

・品質管理の効率化

・顧客満足度の向上

軍事分野においては、機密情報の漏洩は国家安全保障に関わる重大な問題です。データの完全消去は、情報漏洩リスクを最小限に抑えるために不可欠です。APRO社製ターミネーターシリーズ自己消去型SATA SSDは、ジャンパーピンをショートさせることなくデータを完全消去できます。一度消去されたデータは、いかなる方法を用いても復旧できません。

【活用シーン】

・軍事機密データの保管

・情報漏洩対策

・機密性の高い環境での�データ管理

【導入の効果】

・機密データの安全な消去

・情報漏洩リスクの低減

・高い信頼性と耐久性

自動車業界では、車載電子機器の小型化と高性能化が同時に求められています。特に、ADAS(先進運転支援システム)や自動運転技術の進化に伴い、高密度実装された半導体パッケージの信頼性評価が重要になっています。限られたスペースの中で、より多くの機能を詰め込むために、多Pin Packageの採用が増加しています。アドバンストパッケージ向けソケットは、これらのニーズに応えるために開発されました。

【活用シーン】

・車載ECUのテスト

・ADAS関連デバイスの評価

・車載用SoCの信頼性試験

【導入の効果】

・多Pin Packageの安定した測定

・小型化されたデバイスへの対応

・コスト効率の良い測定ソリューションの提供

電子部品業界では、製品の絶縁性を確保するために、気体中の水分管理が重要です。水分は絶縁不良を引き起こし、製品の性能低下や故障につながる可能性があります。特に、高精度が求められる電子部品の製造プロセスにおいては、微量の水分も厳密に管理する必要があります。静電容量式ポータブル露点計 TK-100 NK-2型は、-50℃以下の露点測定に対応し、電子部品の品質管理に貢献します。

【活用シーン】

・電子部品製造における乾燥空気や不活性ガスの水分管理

・絶縁材料の保管環境における水分モニタリング

・製品の品質検査における露点測定

【導入の効果】

・絶縁不良のリスクを低減

・製品の信頼性向上

・品質管理の効率化

・製造コストの削減

ディスプレイ製造業界では、製品の品質を左右する要因の一つとして、製造プロセスにおけるガスの清浄度が重要です。特に、腐食性ガス中の水分は、製品の歩留まりを低下させる原因となります。iTMAシリーズは、腐食性ガス中の水分をインラインで測定することで、製造プロセスの最適化を支援し、歩留まりの向上に貢献します。

【活用シーン】

・ディスプレイ製造工程における腐食性ガスの水分管理

・製品の品質管理、歩留まり改善

・ガス供給システムのモニタリング

【導入の効果】

・製品不良の低減

・製造コストの削減

・品質の安定化

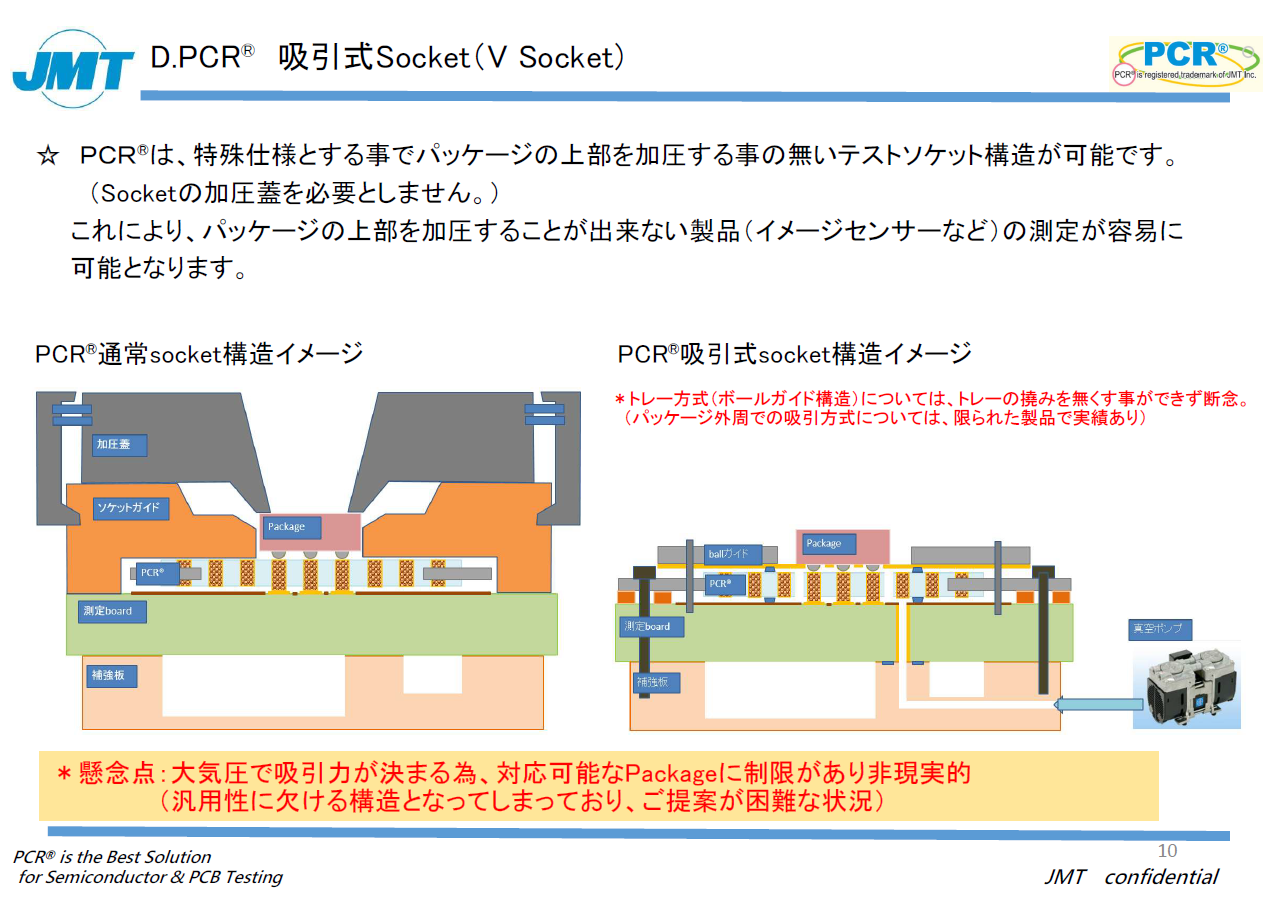

半導体業界では、イメージセンサーなどの高速化が進み、光学テストの重要性が増しています。従来のソケット構造では、加圧LIDが光の進入を妨げ、正確な測定を阻害する可能性があります。LID Less Socketは、真空で裏面からパッケージを引き付け、コンタクターを歪ませることで導通を確保。加圧LIDがないため、光の取り入れが自由になり、高速化に貢献します。

【活用シーン】

・イメージセンサーの測定

・光学的特性評価

・高速データ転送が必要な半導体デバイスのテスト

【導入の効果】

・光学テストの精度向上

・ソケット設計の自由度向上

・コスト削減の可能性

お探しの製品は見つかりませんでした。

1 / 5

ウェーハ検査における不良品検出精度の向上

ウェーハ検査における不良品検出精度の向上とは?

半導体製造プロセスにおいて、ウェーハ上に形成された回路パターンに微細な欠陥がないかを高精度に検出する技術です。不良品の流出を防ぎ、半導体製品の品質と歩留まりを向上させることを目的としています。

課題

微細化・複雑化する欠陥への対応

半導体デバイスの微細化・高集積化に伴い、検出困難な微細な欠陥や、従来とは異なるパターンの欠陥が増加しており、従来の検査手法では見逃すリスクが高まっています。

検査時間の増大とスループット低下

高精度な検査を実現しようとすると、検査に要する時間が増加し、製造ライン全体の生産効率(スループット)が低下する可能性があります。

データ量の爆発的増加と解析負荷

高解像度での検査は膨大な画像データを生成し、その解析には高度な計算能力と専門知識が必要となり、迅速な不良判定の妨げとなります。

人為的ミスの排除と客観性の確保

目視検査や経験に依存する部分が残ると、検査員の熟練度によるばらつきや、疲労によるミスが発生しやすく、検査結果の客観性を担保することが困難です。

対策

AI・機械学習による画像解析

大量の検査画像データをAIに学習さ��せることで、人間では識別困難な微細な欠陥や、未知の欠陥パターンを自動で高精度に検出します。

検査アルゴリズムの最適化

欠陥の種類やウェーハの状態に応じて、最適な検査パラメータやアルゴリズムを動的に適用することで、検査精度とスピードの両立を図ります。

データ処理・管理基盤の強化

高速なデータ処理能力を持つインフラと、効率的なデータ管理システムを導入し、膨大な検査データを迅速に解析・活用できる体制を構築します。

自動化・標準化された検査プロセス

検査プロセス全体を自動化し、検査基準を明確に定義・標準化することで、人為的なミスを排除し、一貫した高精度な検査を実現します。

対策に役立つ製品例

深層学習型欠陥検出ソフトウェア

深層学習モデルを用いて、ウェーハ画像から微細かつ複雑な欠陥を高精度に識別・分類し、不良品検出の精度を飛躍的に向上させます。

高速画像処理システム

並列処理技術やGPUを活用し、膨大な検査画像をリアルタイムに近い速度で処理・解析することで、検査時間の短縮とスループット向上に貢献します。

インテリジェント検査システム

AIが検査結果を学習し、継続的にアルゴリズムを最適化することで、新たな欠陥パターンにも対応し、検査精度の維持・向上を自動で行います。

データ統合・分析管理ツール

検査データ、製造データ、材料データなどを一元管理し、高度な分析機能を提供することで、欠陥の原因究明や再発防止策の立案を支援します。