半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ボンディングパッドの損傷防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ワイヤーボンディングにおけるボンディングパッドの損傷防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界、特に精密機器の製造においては、製品の品質を維持するために、搬送時の振動や衝撃を最小限に抑えることが重要です。

また、クリーンな環境を保ちながら、正確な位置決めとスムーズな搬送が求められます。

不適切な搬送は、製品の損傷や品質劣化につながる可能性があります。

当社の搬送コンベアは、これらの課題に対応し、精密機器の安全な搬送を実現します。

【活用シーン】

・電子部品工場

・半導体製造工場

・精密機器組立ライン

・クリーンルーム内搬送

【導入の効果】

・製品の損傷リスクを低減

・生産効率の向上

・品質管理の強化

・クリーンな環境の維持

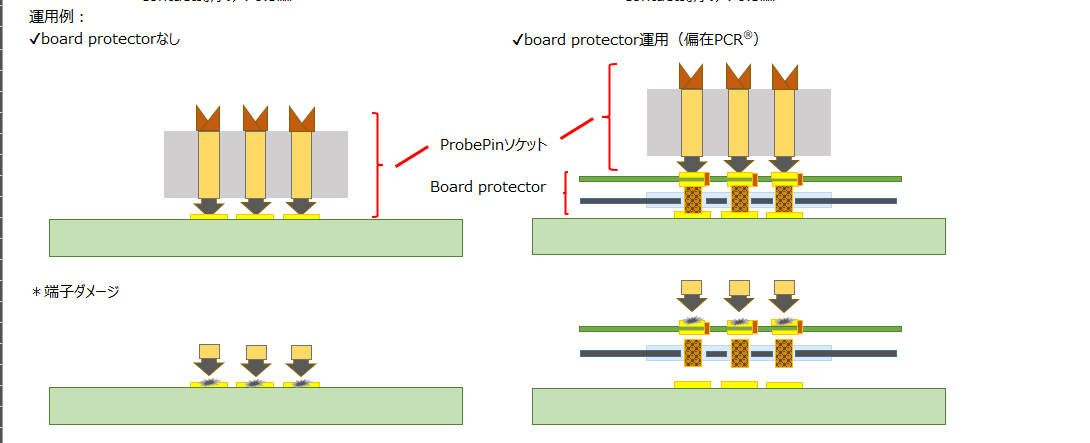

IoTデバイス業界では、製品の小型化が進み、それに伴い測定ボードのPadも微細化しています。プローブPinによる繰り返しの接触は、Padにダメージを与え、リペア作業や予備基板の準備が必要となり、開発効率を低下させる可能性があります。Board Protectorは、プローブPinと測定ボードの間に配置することで、測定ボードへの物理的ダメージを回避します。

【活用シーン】

・小型IoTデバイスの量産テスト

・高密度実装基板の検査

・信頼性試験

【導入の効果】

・測定ボードの長寿命化

・Padのリペア作業や費用軽減

・ライン停止の回避

基板や半導体のような長いワークの搬送に最適

VMECAの真空パッド「UFシリーズ」は、フラットタイプで吸着痕防止の搬送用吸着パッドです。

■ UFシリーズの特長

-半導体搬送に最適

-吸着面の溝&薄いリップ部分で、

薄く傷つきやすいワークの搬送に最適!

【アプリケーション】

・薄いフィルム

・ディスプレイ

・半導体

・薄い金属シート(ホイルシート)など

※詳しくはカタログをご覧いただくか、お気軽お問い合わせください。

『プローブカードコンテナ(ケース)』は、当社が独自開発した、高価な

プローブカードを安全に収納・搬送・保管するための製品です。

コンテナが開いている状態でも落下防止機構でカードの落下を防ぎ、

ボールキャスターつきで収納ラックからコンテナの出し入れも容易。

これまでジュラルミン製が主流だったカードコンテナを

ブロー樹脂製にすることで、大幅な軽量化と耐衝撃性の向上を図るとともに

大幅なコストダウンを実現しました。

【特長】

■低価格で軽量

■耐衝撃性と静電対応

■簡単で安全に

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

『ワイヤーボンダー用スパーク電極』は、半導体製造装置の消耗パーツや

ピックアップツールの開発・製造しているオルテコーポレーションの製品です。

電気特性に優れる白金電極を使用しているので良好な電流密度が得られます。

他、Ir(イリジウム)、Cu (銅)、Ag (銀) 又、白金は耐熱温度も高く酸化による

磨耗が少ないので価格も安くライフも伸びて経済的です。

【特長】

■電気特性に優れる白金電極

■良好な電流密度

■耐熱温度が高く酸化による磨耗が少ない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおけるボンディングパッドの損傷防止

ワイヤーボンディングにおけるボンディングパッドの損傷防止とは?

ワイヤーボンディングは、半導体チップと外部回路を電気的に接続する重要な工程です。ボンディングパッドは、この接続を行うための微細な金属領域であり、その損傷は製品の信頼性低下に直結します。本稿では、ボンディングパッドの損傷を防止するための課題と対策、そしてそれを支援する製品について解説します。

課題

過度な応力によるパッド剥離

ワイヤーボンディング時の超音波や熱、圧力といった応力が過剰に加わることで、ボンディングパッドが基板から剥離してしまう問題。

パッド表面の汚染・酸化

ボンディング前にパッド表面に付着した異物や酸化膜が、ワイヤーとの接合不良や損傷を引き起こす問題。

ワイヤーの過剰な引きずり

ボンディング後のワイヤーの取り回しや搬送中に、パッド表面をワイヤーが擦過し、微細な傷や損傷を与える問題。

熱ストレスによるパッド変形

ボンディング時の急激な温度変化や、その後の熱処理工程における温度サイクルがパッドに熱ストレスを与え、変形やクラックを発生させる問題。

対策

ボンディング条件の最適化

超音波出力、加圧、加熱温度、時間を精密に制御し、パッドへの過剰な応力を最小限に抑えることで、剥離や損傷を防ぐ。

パッド表面の前処理技術

プラズマ処理や化学洗浄などを活用し、ボンディング前にパッド表面の汚染や酸化膜を効果的に除去し、清浄な状態を確保する。

ワイヤーパスの設計・制御

ボンディング後のワイヤーの形状や配置を最適�化し、搬送時などにパッド表面との接触や擦過を避けるような設計を行う。

材料選定と熱管理

パッド材料の熱膨張係数や強度を考慮し、ボンディング装置や後工程での熱管理を徹底することで、熱ストレスによる変形を抑制する。

対策に役立つ製品例

精密ボンディング装置

高度なセンサーと制御システムにより、ボンディング時の応力や温度をリアルタイムでモニタリング・調整し、パッドへのダメージを最小限に抑えることができる。

表面処理用プラズマクリーナー

均一かつ効果的なプラズマ処理により、ボンディングパッド表面の微細な汚染や酸化膜を迅速かつ確実に除去し、良好な接合を実現する。

ワイヤー形状最適化ソフトウェア

シミュレーション技術を用いて、ボンディング後のワイヤーの最適な形状と配置を設計し、搬送時のパッドへの干渉リスクを低減する。

高精度温度制御システム

ボンディング工程および後工程において、パッド周辺の温度を精密に制御し、熱ストレスによるパッドの変形や損傷を防ぐ。