半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

異物混入の防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

薄膜形成における異物混入の防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体業界では、製造プロセスにおける不純物の混入を極限まで抑えるために、高品質な純水供給が不可欠です。純水の質は、製品の歩留まりや性能に直接影響するため、安定した供給と高い信頼性が求められます。グルンドフォスのポンプは、これらの要求に応えるべく、高い耐久性と省エネ性能を備え、半導体製造における純水供給の課題解決に貢献します。

【活用シーン】

・半導体製造工場の純水供給システム

・研究開発施設における純水供給

・クリーンルーム内での純水循環

【導入の効果】

・安定した純水供給による歩留まり向上

・省エネ性能による運用コスト削減

・高い信頼性によるダウンタイムの最小化

半導体業界のクリーンルームでは、微細な塵や埃の混入を防ぎ、製品の品質を確保することが重要です。棚においても、清浄度を維持しやすく、耐久性の高い製品が求められます。当社のSUS304ステンレス製棚は、サビに強く、過酷な環境下でも高い耐久性を発揮します。ボルトレスで棚の高さを簡単に変更でき、セパレートタイプの棚板なので丸洗いも容易です。

【活用シーン】

・半導体製造工場のクリーンルーム

・クリーンルーム内での部品保管

・研究開発施設のクリーン環境下での利用

【導入の効果】

・クリーンルーム内の清浄度を維持

・製品の品質向上に貢献

・メンテナンス性の向上

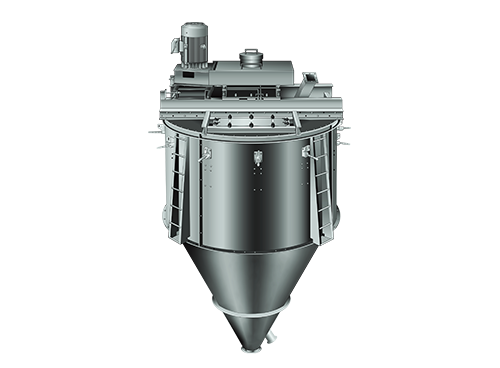

電子材料業界では、製品の品質を左右する不純物の除去、高純度化が求められます。特に、微細な粒子レベルでの異物混入は、製品の性能低下や歩留まりの悪化につながる可能性があります。SAS型エアセパレータは、循環旋回気流と遠心力で効率的に微粒子を分級し、高純度な電子材料の製造を支援します。

【活用シーン】

・電子材料製造における原料の分級

・高純度化プロセスにおける異物除去

・微粒子レベルでの品質管理

【導入の効果】

・高純度な電子材料の製造

・製品の品質向上

・歩留まりの改善

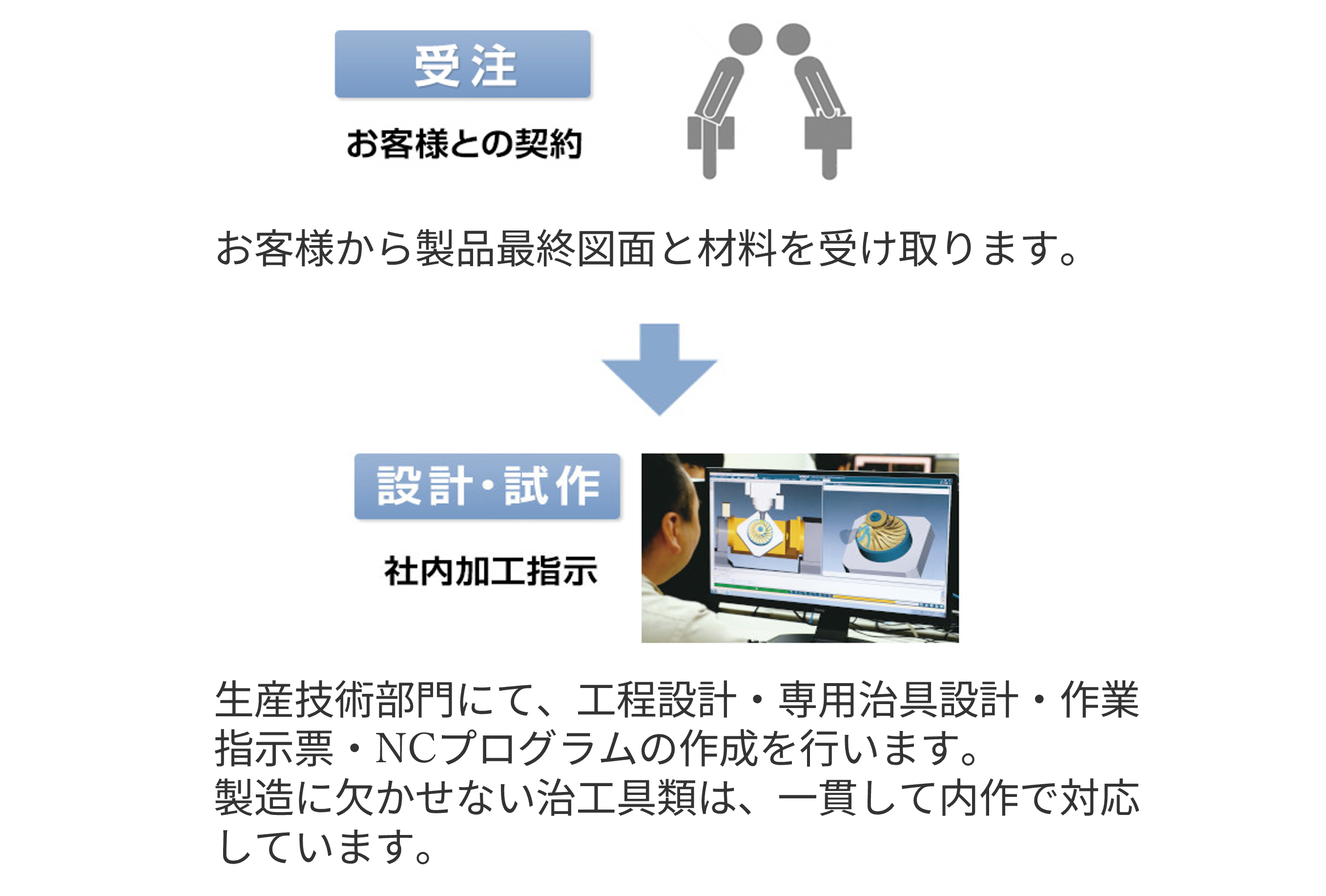

半導体製造装置業界では、高度な精密性と安定性が求められます。微細加工においては、寸法の正確さ、表面の滑らかさ、そして異物混入の防止が、装置の性能を左右する重要な要素です。これらの要素が満たされない場合、歩留まりの低下や装置の故障につながる可能性があります。TBMの部品製造トータルサポートは、JISQ9100認証に裏打ちされた厳格な品質管理体制のもと、高精度かつ安定した品質の部品を提供することで、これらの課題を解決します。

【活用シーン】

・半導体製造装置の微細加工部品

・高精度が求められる部品

・品質と納期を両立したい場合

【導入の効果】

・高品質な部品の安定供給

・リードタイムの短縮

・コストの最適化

電池業界では、製品の性能を安定させるために、製造プロセスにおける異物混入の徹底的な排除が求められます。特に、電極材料やセパレータなどの製造工程では、スラリー中の微細な異物が電池の性能劣化や短寿命化を引き起こす可能性があります。当社の『W-CELL フィルター装置』は、高粘度スラリーでも安定したろ過を実現し、電池製造における粒度調整・異物除去に貢献します。

【活用シーン】

・電極材料スラリーのろ過

・セパレータ製造工程での異物除去

・電池材料の分級ろ過

【導入の効果】

・電池の性能安定化

・製品の品質向上

・歩留まりの改善

半導体製造業界のクリーン環境では、微細な粒子やガスの混入が製品の品質に大きな影響を与えるため、高い気密性が求められます。特に、真空環境や高圧環境で使用される機器においては、コネクタ部分からの漏れは致命的です。当社のハーメチックシールコネクタは、シェルとピンをガラスで焼き固めた構造により、高い気密信頼性を実現します。

【活用シーン】

・クリーンルーム内の真空チャンバー

・半導体製造装置内のガス供給ライン

・精密測定機器

【導入の効果】

・クリーン環境の維持

・製品の品質向上

・装置の安定稼働

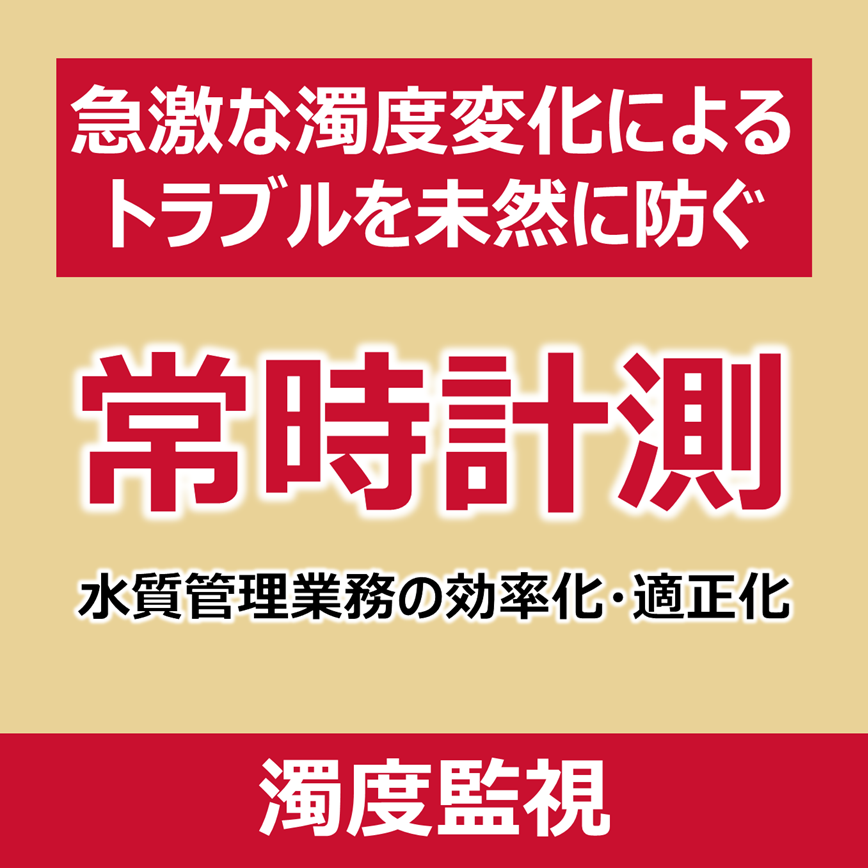

半導体製造業界では、製品の品質を左右する超純水の水質管理が非常に重要です。特に、微細な異物や不純物の混入は、製品の歩留まりを低下させる大きな要因となります。当社の水質管理システム(濁度)は、超純水製造プロセスにおける濁度をリアルタイムで監視し、異常を早期に検知することで、高品質な製品製造をサポートします。

【活用シーン】

・超純水製造プロセスにおける濁度監視

・純水供給ラインにおける水質管理

・製造ラインへの異物混入リスクの低減

【導入の効果】

・製品の品質向上

・歩留まりの改善

・製造コストの削減

半導体製造業界では、クリーンルーム環境の維持が非常に重要です。微細な塵や埃が製品の品質を著しく低下させる可能性があるため、徹底した防汚対策が求められます。また、製造プロセスにおける湿気や薬品の影響も、製品の信頼性を損なう要因となります。当社のフッ素コーティング剤は、これらの課題に対し、防汚性、撥水性、防湿性を付与することで、クリーンルーム環境を維持し、歩留まり向上に貢献します。

【活用シーン】

・クリーンルーム内の設備や部品の防汚対策

・半導体製造装置の撥水・防湿保護

・ウェハー搬送用治具の汚れ防止

【導入の効果】

・異物付着による不良率の低減

・装置メンテナンス頻度の削減

・製品の品質向上

電子機器業界では、ディスプレイや操作パネルの指紋や汚れの付着が、製品の美観を損ね、操作性を低下させる課題があります。特に、タッチパネルやレンズなど、頻繁に触れる部分においては、防汚対策が重要です。当社のフッ素コーティング剤は、これらの課題に対し、優れた防汚性能を提供します。

【活用シーン】

* ディスプレイ

* タッチパネル

* レンズ

* 操作パネル

【導入の効果】

* 指紋や汚れの付着を低減

* 拭き取りやすさの向上

* 製品の美観と操作性の維持

半導体製造業界では、製品の小型化と高性能化が求められています。微細加工においては、部品の精度と信頼性が重要であり、わずかなズレや異物が製品の性能に大きな影響を与える可能性があります。当社の「多工程・多層貼りの複合精密部品加工」は、これらの課題に対応し、高品質な製品を提供します。

【活用シーン】

・ウェーハ搬送用パッキング

・半導体製造装置用ガスケット

・微細部品の保護材

【導入の効果】

・微細加工における高精度な部品供給

・異物混入のリスク低減

・製品の歩留まり向上

電子材料業界における薄膜化プロセスでは、材料の均一な分散と精密な混合が、薄膜の品質を左右する重要な要素となります。特に、薄膜の性能を最大限に引き出すためには、材料の凝集を防ぎ、微細な粒子を均一に分散させることが不可欠です。magic PLANTは、真空、加圧、温調といった機能を備え、材料の状態を最適に保ちながら、均一な分散を実現します。これにより、薄膜の品質向上に貢献します。

【活用シーン】

・電子材料の研究開発

・薄膜材料の試作

・材料の分散・混合プロセス

【導入の効果】

・薄膜の均一性向上

・材料の無駄を削減

・研究開発期間の短縮

電池業界では、電解液の正確な供給が製品の品質と安全性を確保するために重要です。特に、電解液の漏れや供給量の誤差は、電池の性能低下や事故につながる可能性があります。DSポンプは、圧縮エアを動力源とし、防爆施設での使用も可能な安全設計です。0.2~0.7MPaの圧縮エアで作動し、腐食性薬液の移送にも対応します。これにより、電解液供給における安全性を高め、安定した生産を支援します。

【活用シーン】

・電池製造工場での電解液供給

・研究開発施設での実験

【導入の効果】

・安全性の向上(防爆設計)

・液漏れリスクの低減

・安定した液供給による品質向上

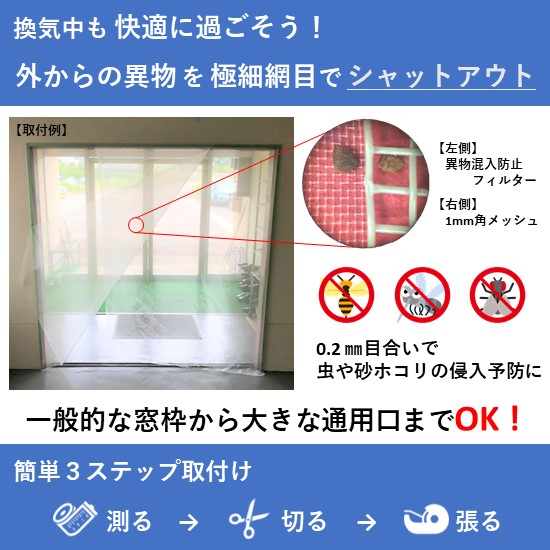

データセンターでは、サーバーの安定稼働が最重要課題です。埃や虫の侵入は、機器の故障や性能低下を引き起こす可能性があります。特に、24時間365日稼働するサーバーにとって、異物混入によるトラブルは大きな損失につながります。当社の異物混入防止フィルターは、約0.2mmの極細目合いで、埃や虫の侵入を効果的に防ぎ、サーバーの安定稼働をサポートします。

【活用シーン】

・データセンターの換気口

・空調設備のフィルター

【導入の効果】

・メンテナンスコストの削減

液晶製造業界のクリーン環境では、異物混入を防ぎ、高いシール性が求められます。特に、製造プロセスで使用される化学薬品や高温環境下でのOリングの劣化は、製品の品質低下や製造ラインの停止につながる可能性があります。PERFREZは、耐薬品性、耐熱性に優れ、クリーン環境下での長期的な安定稼働に貢献します。

【活用シーン】

・液晶製造装置

・クリーンルーム内でのシール用途

・薬液供給ライン

【導入の効果】

・異物混入リスクの低減

・長期的な安定稼働の実現

・製品品質の向上

半導体製造業界では、製品の品質と歩留まりを向上させるために、製造プロセスにおける酸素濃度の厳密な管理が不可欠です。特に、酸化を抑制し、製品の性能劣化を防ぐためには、不活性ガス環境の維持が重要となります。不適切な酸素濃度管理は、製品の不良や性能低下につながる可能性があります。当社の不活性ガス中酸素濃度コントロールシステム(ICS)は、酸素濃度を監視し、不活性ガスの投入流量を制御することで、半導体製造プロセスにおける酸化を効果的に防止します。

【活用シーン】

・半導体製造プロセスにおける不活性ガスパージ

・爆発限界管理による安全性の向上

・VOC排出量の削減

【導入の効果】

・製品の品質向上と歩留まりの改善

・製造プロセスの安全性向上

・VOC排出量の削減による環境負荷低減

電池製造業界では、電解液の漏洩や飛散から作業者と製品を保護することが重要です。電解液は腐食性が高く、皮膚への接触や製品への付着は、健康被害や製品不良を引き起こす可能性があります。当社のCSM・ブチルグローブは、高い薬品耐性により、電解液から作業者を守り、安全な作業環境を提供します。

【活用シーン】

・電池製造ラインでの電解液充填作業

・電解液の取り扱い、メンテナンス作業

・研究開発における電解液実験

【導入の効果】

・作業者の安全確保

・製品の品質保持

・作業効率の向上

電子業界では、製品の品質を維持するために、クリーンルーム環境が不可欠です。特に、製造プロセスで使用される圧縮空気中の微生物汚染物質は、製品の不良や性能低下を引き起こす可能性があります。当社の圧縮空気 微生物汚染物質含有量の試験は、クリーンルーム環境の清浄度を維持し、製品の品質向上に貢献します。

【活用シーン】

・クリーンルーム内での圧縮空気供給ライン

・半導体製造プロセス

・電子部品製造プロセス

【導入の効果】

・製品の品質向上

・歩留まりの改善

・製造プロセスの安定化

家電業界では、製品の安全性と信頼性を確保するために、高い難燃性と耐熱性が求められます。特に、電線やケーブルは、火災発生のリスクを低減するために、適切な保護が必要です。PEEKスリーブは、260℃までの過熱水や蒸気の中での連続使用に耐え、難燃性V-0評価を取得しているため、家電製品の防火対策に最適です。

【活用シーン】

* 家電製品内部の電線やケーブルの保護

* 高温になる部分の保護

* 火災のリスクを低減したい箇所

【導入の効果】

* 高い難燃性により、火災のリスクを低減

* 260℃までの耐熱性で、様々な環境下で使用可能

* 電線やケーブルを保護し、製品の安全性を向上

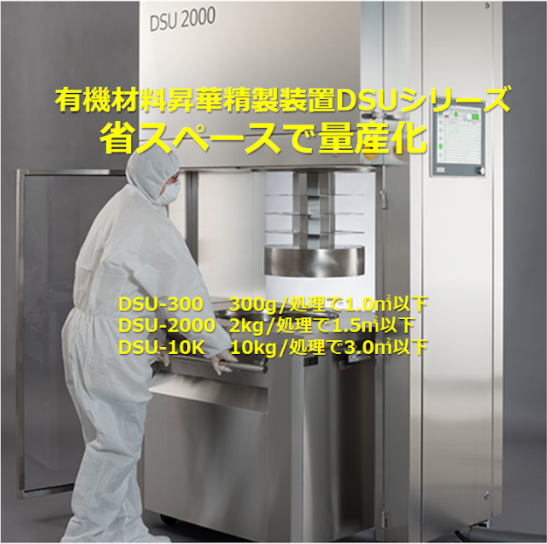

LED業界では、製品の発光効率を高めるために、材料の純度向上が求められます。特に、LEDの性能を左右する材料においては、不純物の混入が発光効率の低下につながるため、高品質な材料の安定供給が不可欠です。当社の超高純度昇華精製装置は、高純度と高収率の両立を実現し、LEDの発光効率向上に貢献します。

【活用シーン】

・LED材料の精製

・高輝度LEDの開発

・LEDディスプレイ

【導入の効果】

・材料純度の向上による発光効率の改善

・高品質材料の安定供給による製品性能の向上

・材料コストの削減

半導体業界では、製造工程における微細な異物の除去が、製品の品質と歩留まりを左右する重要な課題です。特に、精密な電子部品や基板の洗浄においては、残留物のないクリーンな洗浄が求められます。従来の洗浄方法では、洗浄剤の残留や部品の損傷といった問題が発生する可能性があります。当社のドライアイスブラスト洗浄は、瞬時に気化するドライアイスを使用することで、2次汚染を発生させることなく、精密部品を傷つけずに洗浄できます。

【活用シーン】

・半導体製造装置の部品洗浄

・電子基板の異物除去

・精密金型の洗浄

【導入の効果】

・洗浄後の回収作業が不要になり、作業効率が向上

・被洗浄物の分解・組立工程を削減

・有害物質の排出を抑制し、環境負荷を低減

半導体製造業界では、薬液の正確な供給が製品の品質を左右する重要な要素です。特に、微細な回路形成においては、薬液の純度を保ちながら、正確な流量制御が求められます。不適切なパイプの使用は、薬液の汚染や流量の不安定さを引き起こし、歩留まりの低下につながる可能性があります。当社のSUS304パイプは、耐薬品性に優れ、精密な薬液供給を可能にします。

【活用シーン】

・薬液供給ライン

・高純度薬液の輸送

・微細加工における薬液塗布

【導入の効果】

・薬液の純度を維持

・安定した流量供給

・歩留まり向上

半導体工場では、製造工程における微粒子の混入が、製品の品質を大きく左右します。特に、クリーンルーム内では、徹底した清掃と高いクリーン度維持が不可欠です。従来の掃除方法では、清掃時のホコリの再飛散や、清掃範囲の限界といった課題がありました。当社の配管式掃除装置・集塵機は、これらの課題を解決し、クリーンな環境を維持します。

【活用シーン】

・クリーンルーム内

・製造ライン周辺

・検査室

・その他、微粒子混入を避けたいエリア

【導入の効果】

・微粒子による製品不良の削減

・クリーンルームの清浄度向上

・清掃時間の短縮と効率化

・作業者の負担軽減

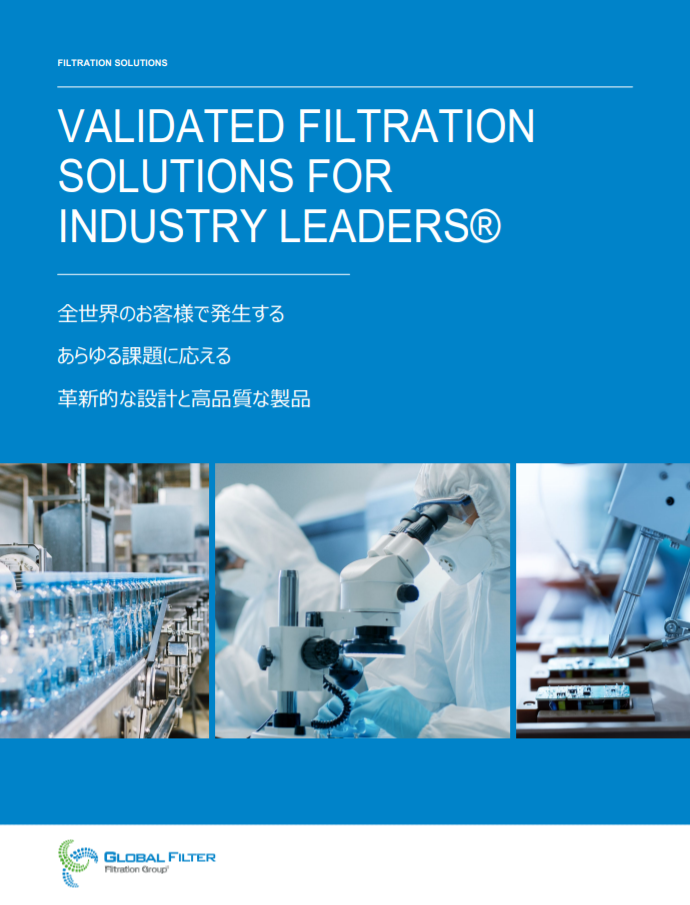

半導体業界では、製造プロセスの品質を維持するために、高度な清浄化が不可欠です。特に、微細な粒子や不純物の混入は、製品の歩留まりを低下させる大きな要因となります。グローバルフィルターのカートリッジフィルターは、これらの課題に対し、高いろ過性能と幅広い製品ラインナップで対応します。トータルコストの削減にも貢献します。

【活用シーン】

・純水、薬液、現像液などのろ過

・製造工程における異物除去

・クリーンルーム内の空気清浄化

【導入の効果】

・製品の品質向上

・歩留まりの改善

・製造コストの削減

半導体業界では、製造プロセスにおける超純水の品質が製品の歩留まりと性能を大きく左右します。特に、微細化が進む中で、ppm、ppbオーダーの微量な不純物の混入が、製品の品質劣化や歩留まり低下につながる可能性があります。Muromac HGシリーズは、これらの課題に対応するため、高純度な超純水製造を可能にするイオン交換樹脂です。

【活用シーン】

* 半導体製造プロセスにおける超純水製造

* 電子材料薬品やプロセス液の高純度化

【導入の効果】

* ppm、ppbオーダーのイオン性不純物除去による製品品質向上

* 歩留まりの改善

* 安定した製造プロセスの実現

電池業界における電極材の供給では、粉体の飛散防止、閉塞の回避、そして正確な搬送が求められます。特に、高性能な電池製造においては、電極材の品質維持が重要となります。バキュームコンベアは、完全密閉構造により粉体の飛散リスクを低減し、詰まりにくい設計で安定した供給を実現します。省スペース設計と柔軟なレイアウトにより、既存の設備への組み込みも容易です。

【活用シーン】

・電池製造ラインでの電極材投入

・研究開発施設での材料供給

・製造工程への粉体供給

【導入の効果】

・粉体飛散による作業環境の改善

・原料ロスと清掃コストの削減

・生産効率の向上

半導体製造業界では、高純度環境を維持するために、部品の腐食や摩耗を防ぐことが重要です。特に、微細な粒子や異物の混入は、製品の品質を著しく低下させる可能性があります。アモルファス溶射は、耐食性と耐摩耗性に優れた皮膜を提供し、これらの課題に対応します。臼井国際産業株式会社のアモルファス溶射は、半導体製造における高純度環境を維持し、部品の長寿命化に貢献します。

【活用シーン】

・高純度環境下で使用される部品

・腐食や摩耗が問題となる部品

【導入の効果】

・部品の耐久性向上

・交換頻度の削減

・製品の品質維持

ディスプレイ業界では、製品の品質を左右する異物除去が重要です。特に、微細な異物が混入すると、表示不良や製品寿命の低下につながる可能性があります。当社のラジカル洗浄ユニットは、OHラジカルを効率的に生成し、ディスプレイ製造工程における異物除去を強力にサポートします。

【活用シーン】

・ディスプレイ製造工程での異物除去

・フォトレジスト残渣の除去

・金属汚染の抑制

【導入の効果】

・高純度洗浄による品質向上

・省スペース化によるコスト削減

・環境負荷低減

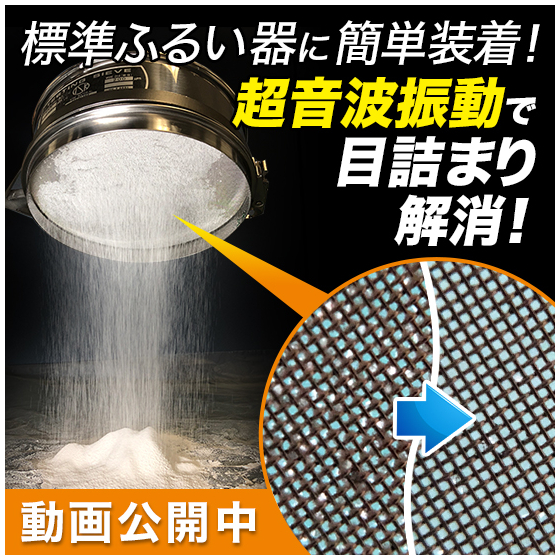

電子材料業界では、製品の品質を左右する粉体の純度管理が重要です。異物混入は、製品の性能低下や歩留まりの悪化につながるため、粉体ふるい工程における確実な異物除去が求められます。当社の超音波粉体ふるい器は、目詰まりや付着といった問題を解決し、粉体ふるい工程の効率化に貢献します。

【活用シーン】

・電子材料製造における粉体ふるい工程

・ハイメッシュふるいによる微細粉体の分級

・異物混入を防ぎ、製品の品質を向上

【導入の効果】

・粉体ふるい工程の効率化による時間短縮

・異物除去による製品品質の向上

・歩留まりの改善

半導体製造業界では、製品の品質を維持するために、製造環境の清浄度管理が重要です。特に、微細な水分や不純物は、製品の歩留まりを低下させる可能性があります。MBW573は、高精度な露点計測により、製造プロセスにおける水分管理を支援し、製品の品質向上に貢献します。

【活用シーン】

・クリーンルーム内の露点監視

・製造プロセスにおける乾燥空気の露点管理

・ガス供給ラインの水分モニタリング

【導入の効果】

・高精度な露点計測による品質管理の強化

・製品不良のリスク低減

・製造プロセスの最適化

電池業界の電極製造においては、均一なスラリーの調合が製品性能を左右する重要な要素です。電極材料の分散性が低いと、電池の充放電効率が低下し、製品寿命を縮める可能性があります。また、ダマの発生は電極の品質を損ない、歩留まりの低下を招きます。MHD2000インラインミキサーは、粉体と液体を1パスで連続的に混合・分散することで、これらの課題を解決します。均一な混合と高粘度スラリーへの対応により、高品質な電極スラリーの製造を可能にします。

【活用シーン】

・リチウムイオン電池、全固体電池などの電極スラリー製造

・電極材料(活物質、導電助剤、バインダーなど)の混合

・高粘度スラリーの連続製造

【導入の効果】

・ダマの解消による電極品質の向上

・均一なスラリーによる電池性能の向上

・生産時間の短縮と歩留まりの改善

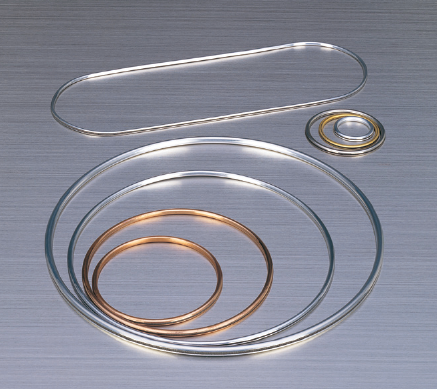

半導体製造業界では、高度な清浄度が求められ、微細なパーティクルの混入が製品の品質を大きく左右します。特に、真空環境や高圧環境下で使用されるガスケットは、高い気密性と耐久性が不可欠です。従来のガスケットでは、熱サイクルや圧力変動により気密性が損なわれることがあり、これが製品の歩留まり低下や装置の停止につながる可能性があります。U-TIGHTSEALは、高い弾性復元力と幅広い材料選択肢により、これらの課題に対応し、半導体製造プロセスにおける信頼性を向上させます。

【活用シーン】

・クリーンルーム環境

・真空チャンバー

・高圧ガス配管

・半導体製造装置

【導入の効果】

・高い気密性の維持

・異物混入のリスク低減

・装置の稼働率向上

・製品の品質向上

半導体業界では、製造プロセスにおける薬液の正確な供給が、製品の品質と歩留まりを左右する重要な要素です。特に、アルカリ性の薬液は腐食性が高く、使用するポンプには高い耐薬品性が求められます。また、微量な薬液を正確に注入できる能力も不可欠です。当社のアルカリ液対応 TSPポンプ BSモデルは、耐腐食性に優れた材質を使用し、正確な薬液供給を実現することで、半導体製造における課題解決に貢献します。

【活用シーン】

・半導体製造工程における薬液供給

・薬液の微量定量注入が必要な場面

・アルカリ性薬品を取り扱う場面

【導入の効果】

・薬液供給の精度向上

・製品品質の安定化

・ランニングコストの削減

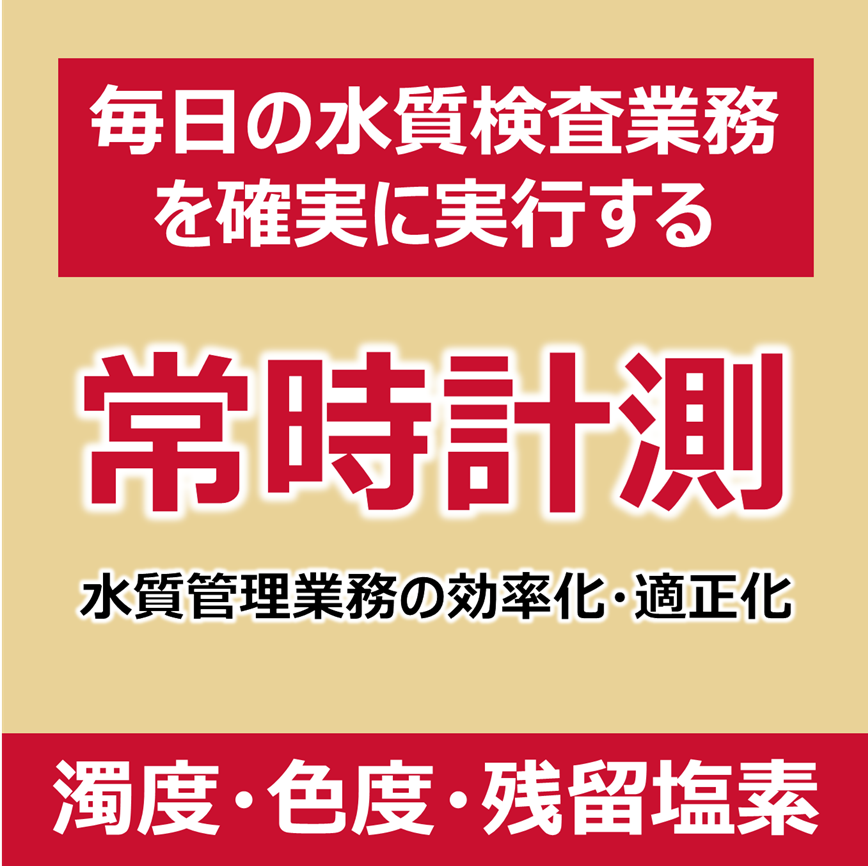

半導体製造業界では、製品の品質を左右する超純水の水質管理が重要です。特に、不純物の混入は、製造プロセスに悪影響を及ぼし、歩留まりの低下や製品不良の原因となります。本システムは、超純水の濁度、色度、残留塩素をリアルタイムで監視し、異常を早期に発見することで、高品質な製品製造を支援します。

【活用シーン】

・超純水製造プロセス

・純水供給ライン

・水質管理の自動化

【導入の効果】

・製品品質の向上

・歩留まりの改善

・製造プロセスの安定化

電子機器業界では、製品の小型化と高性能化が進む中、冷却性能の確保が重要な課題となっています。特に高密度実装された電子部品は、発熱による性能劣化や故障のリスクが高く、効果的な冷却が求められます。金属メッシュフィルター・ストレーナは、冷却ファンの吸気口や排気口に設置することで、埃や異物の侵入を防ぎながら空気の流れを最適化し、冷却効率を向上させます。これにより、電子機器の信頼性向上と長寿命化に貢献します。

【活用シーン】

・サーバー

・PC

・各種電子機器

【導入の効果】

・冷却効率の向上

・製品寿命の延長

・故障リスクの低減

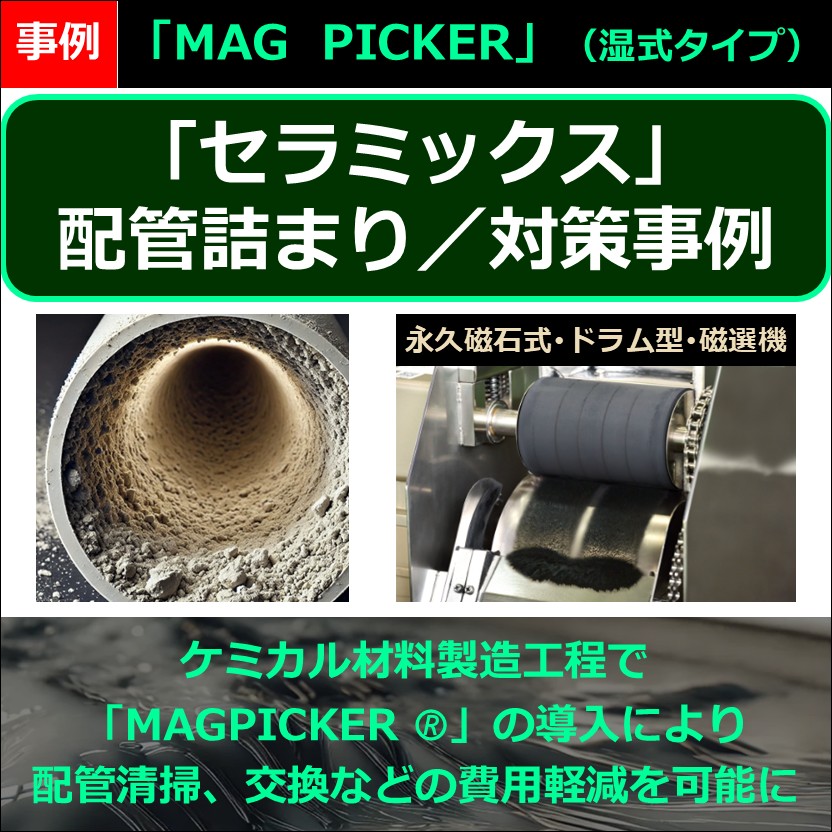

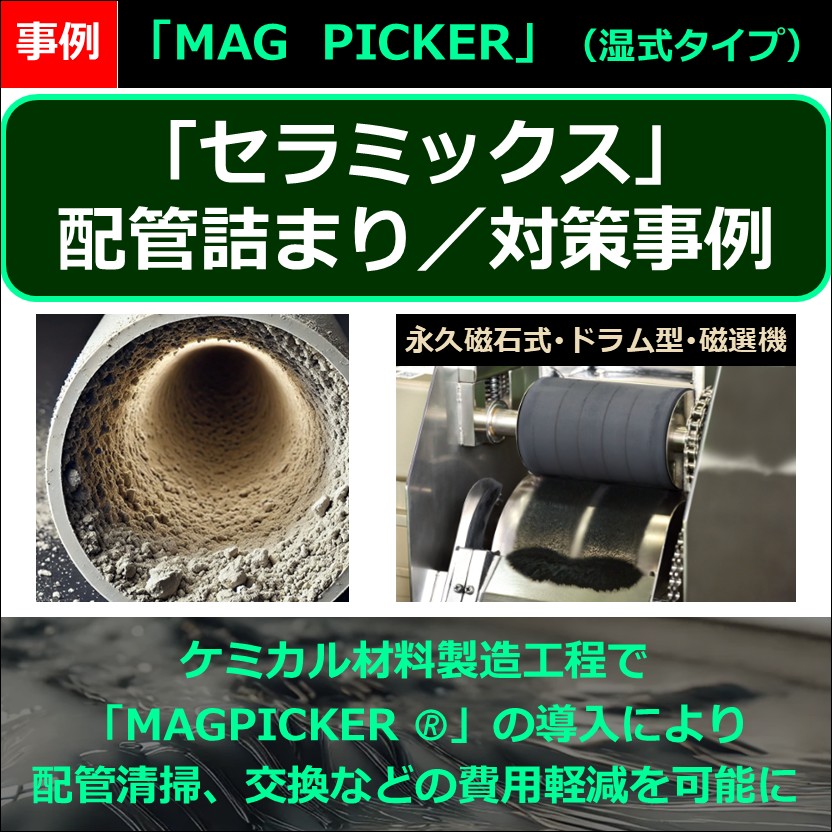

電子機器業界の精密洗浄工程では、異物の混入が製品の品質を大きく左右します。特に、洗浄液中の微細な異物は、配管詰まりを引き起こし、洗浄効率の低下や製品不良の原因となります。MAGPICKERは、配管の上流でカスや端材に含まれる磁性体と非磁性体を同時に回収することで、配管詰まりのリスクを軽減し、安定した洗浄工程をサポートします。

【活用シーン】

・電子機器製造における精密洗浄工程

・ケミカル材料製造工程

・配管詰まりによる生産停止リスクの低減

【導入の効果】

・配管清掃費用、修繕費の軽減

・洗浄工程の安定化

・製品品質の向上

電子材料業界では、製品の高性能化に伴い、原料の微細化が求められています。特に、電子部品の製造においては、材料の均一な粒子径と高品質な粉砕が、製品の性能を左右する重要な要素となります。不適切な粉砕は、製品の歩留まり低下や性能劣化につながる可能性があります。MSローラミルは、粉砕、分級、空気輸送を組み合わせ、電子材料の微細化ニーズに対応します。

【活用シーン】

・電子材料の微粉砕

・粉体材料の乾燥と粉砕

【導入の効果】

・幅広い範囲の微粉砕に対応

・乾燥工程の削減

・粉塵の発生を抑制

半導体業界では、製造工程における微細な異物や付着物の除去が、製品の品質と歩留まりを左右する重要な課題です。特に、高密度化が進む中で、従来の洗浄方法では対応しきれないケースが増えています。Pulse300は、光の衝撃を利用した非接触のクリーニングにより、デリケートな半導体部品を傷つけることなく、精密な洗浄を実現します。100V電源対応で、設置場所を選ばず、手軽に導入できます。

【活用シーン】

・ウェーハ、マスク、その他の半導体部品の精密洗浄

・製造ラインにおける異物除去

・品質管理におけるクリーン度向上

【導入の効果】

・製品の品質向上と歩留まりの改善

・洗浄時間の短縮とコスト削減

・環境負荷の低減

電子部品業界では、製品の品質を維持するために、製造プロセスにおける異物混入対策が重要です。特に、微細な部品を扱う工程においては、異物の混入が製品の不良や性能低下につながる可能性があります。当社のステンレス製撹拌機は、クリーンな環境での使用を前提に設計されており、異物混入のリスクを低減します。

【活用シーン】

・電子部品製造における液体の混合・溶解工程

・異物混入が許されない工程

【導入の効果】

・製品の品質向上

・歩留まりの改善

・顧客からの信頼獲得

半導体製造における薬液供給では、高い純度と温度管理が求められます。特に、薬液の劣化や異物混入は、製品の品質に深刻な影響を与える可能性があります。また、高温環境下での使用は、バルブの耐久性や信頼性を大きく左右します。高温対応ダイヤフラムバルブ『ZDシリーズ』『ZDーKシリーズ』は、これらの課題に対応し、安定した薬液供給を実現します。

【活用シーン】

・薬液供給ライン

・材料容器への供給

・高温環境下での使用

【導入の効果】

・シート交換によるメンテナンス性の向上

・高温環境下での安定した性能

・高い製品純度の維持

電子部品業界の品質管理において、製品の信頼性を確保するためには、湿度管理が重要です。特に、吸湿性の高い部品や、湿度の影響を受けやすい製造プロセスにおいては、正確な露点測定が不可欠です。不適切な湿度管理は、製品の性能劣化や不良品の発生につながる可能性があります。MBW973 鏡面冷却式露点計は、高精度な露点測定により、電子部品の品質管理を支援します。

【活用シーン】

・電子部品製造におけるクリーンルーム内の湿度管理

・半導体製造プロセスにおける露点管理

・品質管理部門での製品検査

【導入の効果】

・高精度な露点測定による品質向上

・不良品発生率の低減

・製造プロセスの最適化

・製品の信頼性向上

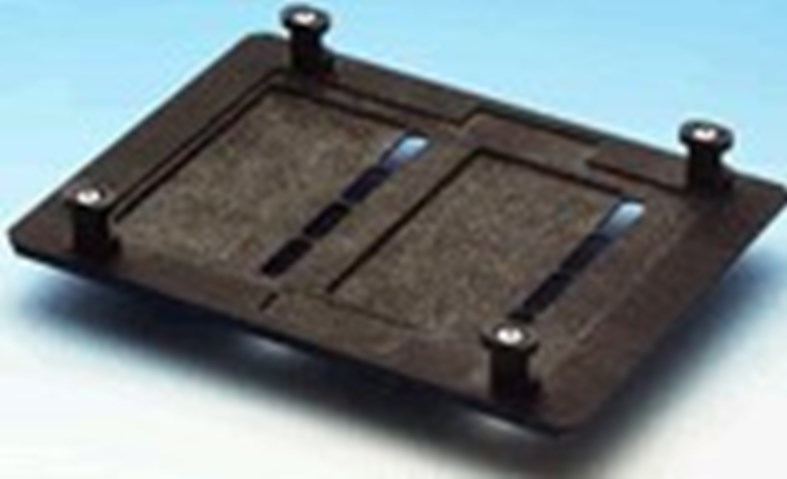

半導体製造業界では、製造工程における高温環境下での基板搬送や治具の耐久性が重要です。特に、熱による変形や化学薬品への耐性が、製品の品質と生産効率を左右します。CDM-ESDは、300℃以上の高温環境下でも高い性能を発揮し、優れた耐薬品性を備えています。これにより、半導体製造における基板搬送用パレットや治具として、安定した運用を可能にします。

【活用シーン】

・高温環境下での基板搬送

・耐薬品性が求められる治具

・寸法安定性が重要な治具

【導入の効果】

・高温環境下での高い耐久性

・優れた耐薬品性による製品品質の向上

・高い寸法安定性による歩留まり向上

電子部品業界では、製品の信頼性を確保するため、絶縁性能の維持が重要です。湿度は絶縁劣化の大きな原因の一つであり、製品の寿命や性能に悪影響を及ぼします。TK-100オンライン露点計は、-100~+20 ℃dpの範囲で露点温度を測定し、絶縁劣化のリスクを早期に発見し、対策を講じることを可能にします。これにより、製品の品質向上と歩留まりの改善に貢献します。

【活用シーン】

・電子部品製造工程における乾燥空気の露点管理

・クリーンルーム内の湿度管理

・絶縁材料の保管環境モニタリング

【導入の効果】

・絶縁不良による製品の故障リスクを低減

・製品の品質と信頼性の向上

・製造コストの削減

半導体製造業界では、製造プロセスにおける微量な水分が製品の品質を大きく左右します。特に、クリーンルーム環境下でのガス中の水分管理は、歩留まりの向上、製品の信頼性確保のために不可欠です。水分は、半導体デバイスの性能劣化や腐食を引き起こす可能性があります。TK-100TR-EXは、爆発危険区域でのガス中水分計測を念頭に開発された静電容量式露点計であり、清浄度維持に貢献します。

【活用シーン】

・クリーンルーム内のガス供給ライン

・半導体製造プロセスの乾燥空気供給

・特殊ガス供給ライン

【導入の効果】

・高精度な露点測定による品質管理の強化

・製品の歩留まり向上

・製造プロセスの安定化

・コスト削減

電子機器業界では、製品の小型化と高密度化が進む中で、配線の絶縁と保護は非常に重要な課題です。狭いスペースでの配線は、摩耗や外部からのノイズの影響を受けやすく、製品の信頼性を損なう可能性があります。F6 フラットスリーブは、薄型設計でありながら、確実な絶縁保護を提供し、電子機器の性能維持に貢献します。

【活用シーン】

* 電子機器内部の配線保護

* 狭小スペースでの配線絶縁

* ノイズ対策が必要な配線

【導入の効果】

* 配線の摩耗や損傷を防止

* ノイズによる誤作動を抑制

* 製品の信頼性向上

半導体製造業界では、高品質な製品を安定的に生産するために、製造プロセスにおける微量な水分管理が重要です。特に、炉内雰囲気ガス中の水分は、製品の歩留まりや信頼性に悪影響を及ぼす可能性があります。TKZH008電子冷却式ドライヤーユニットは、炉内雰囲気ガス中の水分を効率的に除去し、製造プロセスにおける品質向上に貢献します。

【活用シーン】

・半導体製造工程における炉内雰囲気ガスの精密乾燥

・露点管理が必要なガス供給ライン

・クリーンルーム内での使用

【導入の効果】

・製品の歩留まり向上

・製品の信頼性向上

・製造コストの削減

半導体製造業界のクリーン環境では、製品の品質を維持するために、異物の混入を極力避ける必要があります。特に、接合部分に使用するファスナーは、耐食性と異物発生の抑制が重要です。SUS316製ブラインドリベットは、これらの要求に応える製品です。

【活用シーン】

・クリーンルーム内での機器の組み立て

・半導体製造装置のメンテナンス

・精密部品の固定

【導入の効果】

・高い耐食性による製品の長寿命化

・異物発生の抑制による品質向上

・クリーン環境での使用に適した材質

電子部品業界の表面処理工程では、微細な有機物や金属汚染の除去が、製品の品質と信頼性を左右します。特に、高密度化が進む電子部品においては、コンタミを徹底的に除去し、高品質な表面処理を行うことが重要です。ラジカル洗浄ユニットは、高効率なOHラジカル生成により、これらの課題に対応します。

【活用シーン】

・フォトレジスト除去

・金属膜酸化防止

・有機・金属汚染除去

【導入の効果】

・洗浄効率の向上

・環境負荷の低減

・製品品質の向上

半導体製造工程では、微粒子の混入が製品の品質を大きく左右します。特に、ケミカル材料を使用する工程では、配管内の微粒子が堆積し、配管詰まりを引き起こすことで、生産効率の低下や修繕費用の増加につながる可能性があります。MAGPICKERは、配管の上流で使用することで、カス・端材に含まれる磁性体と共に非磁性体も同時に約30パーセント回収することが確認されており、配管詰まりや沈殿層清掃頻度の軽減に貢献します。

【活用シーン】

・ケミカル材料製造工程

・配管詰まりによる生産停止のリスクを低減したい場合

・配管清掃や交換にかかる費用を削減したい場合

【導入の効果】

・配管清掃費用、修繕費の軽減

・生産効率の向上

・製品品質の安定化

半導体製造業界では、製品の品質と歩留まり向上が最重要課題です。クリーンルーム環境下での製造プロセスにおいて、圧縮空気中の微生物汚染は、製品の不良や性能低下を引き起こす可能性があります。特に、微細な回路を扱う半導体製造においては、わずかな汚染物質も大きな影響を与え、歩留まりを悪化させる要因となります。当社の圧縮空気 微生物汚染物質含有量の試験は、この課題に対し、VWR社のSAサンプラーを用いて圧縮空気やガスに含まれる微生物を評価することで、品質管理をサポートします。

【活用シーン】

* クリーンルーム内の圧縮空気供給ライン

* 半導体製造装置への圧縮空気供給箇所

* 定期的な微生物汚染評価

* 汚染原因調査

【導入の効果】

* 製品の歩留まり向上

* 品質管理体制の強化

* 製造プロセスの安定化

* 不良品の削減

半導体製造業界では、製品の品質を左右するパーティクルの除去が重要です。微細なパーティクルは、製品の歩留まりを低下させ、不良品の発生につながる可能性があります。SAIWシートメタル洗浄機は、アルカリ電解水を使用し、金属板に付着したパーティクルや油汚れを効果的に除去します。これにより、次工程の品質向上に貢献し、歩留まりの改善に繋がります。

【活用シーン】

・半導体製造工程における金属部品の洗浄

・パーティクルや油汚れの除去が必要な工程

・品質管理を徹底したい工程

【導入の効果】

・パーティクル除去による品質向上

・歩留まりの改善

・洗浄剤コストの削減

お探しの製品は見つかりませんでした。

1 / 11

薄膜形成における異物混入の防止

薄膜形成における異物混入の防止とは?

半導体製造における薄膜形成プロセスでは、微細な異物混入がデバイスの性能や歩留まりに深刻な影響を与えます。この異物混入を徹底的に防止することは、高品質な半導体チップを安定供給するための最重要課題です。

課題

微細パーティクルの発生源特定と除去の困難さ

製造装置内部やクリーンルーム環境から発生する微細なパーティクルは、目視では確認が難しく、その発生源を特定し除去することが極めて困難です。

プロセスガス・原料の純度維持の難しさ

薄膜形成に使用される高純度ガスや原料に微量の不純物が混入すると、それが異物として堆積し、欠陥の原因となります。純度を維持する管理が重要です。

装置・治具からのアウトガスの影響

製造装置の構成部品や治具から放出されるガス成分(アウトガス)が、真空中で反応したり、パーティクルを生成したりする可能性があります。

オペレーション時の人的要因による汚染

装置のメンテナンスやウェハ搬送時など、人の作業が介在する場面で、衣服や皮膚、持ち物などから異物が持ち込まれるリスクが存在します。

対策

高精度パーティクル検出・除去システムの導入

リアルタイムで微細パーティクルを検出し、自動的に除去するシステムを導入することで、発生源の早期発見と対策が可能になります。

超高純度ガス・原料供給システムの構築

厳格な品質管理のもと、不純物を極限まで排除したガス・原料を供給するシステムを構築し、プロセスへの異物混入を根本から防ぎます。

低アウトガス材料の採用と真空管理の徹底

装置部品や治具に低アウトガス特性を持つ材料を採用し、真空度を常に最適に保つことで、アウトガスによる汚染を最小限に抑えます。

クリーンルーム管理と作業手順の標準化

クリーンルーム内の清浄度を維持し、作業員の教育・訓練を徹底することで、人的要因による異物混入のリスクを低減します。

対策に役立つ製品例

高機能フィルターユニット

プロセスガスやクリーンルーム内の空気を高精度にろ過し、微細なパーティクルを除去することで、異物混入のリスクを大幅に低減します。

超高純度ガス供給システム

原料となるガスを極限まで精製し、不純物を徹底的に排除した状態でプロセスに供給することで、原料由来の異物混入を防ぎます。

低アウトガス性真空チャンバー

真空チャンバーの内壁や部品にアウトガス発生の少ない素材を使用し、真空環境の清浄度を維持することで、装置内部からの汚染を防ぎます。

自動搬送・検査ロボット

ウェハの搬送や装置へのセットアップを自動化し、人の介入を最小限にすることで、作業時の人的汚染リスクを排除します。