半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

モールド時のチップへの応力緩和とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

モールディングにおけるモールド時のチップへの応力緩和とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

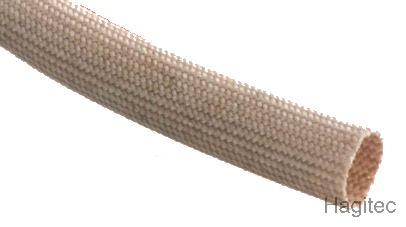

電子機器業界では、製品の信頼性と安全性を確保するために、放熱対策が重要です。高温環境下や高負荷がかかる状況下では、部品の劣化や故障を防ぐために、効果的な放熱対策が求められます。当社のシリコーンコートグラスファイバーは、耐熱性と絶縁性に優れており、電子機器内部のリード線やコイルを保護し、放熱を助けます。

【活用シーン】

・高温環境下での電子機器

・高負荷がかかる電子機器

・変圧器やモーターのリード線保護

【導入の効果】

・耐熱性により、高温環境下でも安定した性能を維持

・絶縁性により、電気的トラブルを防止

・耐摩耗性により、長期間の使用に耐える

【電子機器向け】シリコーンコートグラスファイバー

電子機器業界では、製品の信頼性と安全性の確保が重要です。特に、高温環境下で使用される電子機器においては、熱による部品の劣化や故障を防ぐことが不可欠です。PFAスリーブは、耐熱性に優れ、高温下でも安定した性能を発揮することで、電子機器の保護に貢献します。

【活用シーン】

・高温環境下での電子部品の保護

・電子機器内部のケーブル保護

・熱源近傍でのケーブル絶縁

【導入の効果】

・電子機器の信頼性向上

・製品寿命の延長

・安全性の確保

【電子機器向け】PFAスリーブ

ゲーム機業界では、ファンの騒音を低減し、より快適なゲーム体験を提供することが求められています。特に、高性能化が進む中で、冷却ファンの動作音は無視できない課題となっています。当社の超薄型ボールベアリングは、摩擦を低減し、静音性を向上させることで、この課題に応えます。

【活用シーン】

・ゲーム機の冷却ファン

・コントローラーの可動部分

【導入の効果】

・静音性の向上

・ゲーム体験の向上

・製品の付加価値向上

【ゲーム機向け】超薄型ボールベアリング

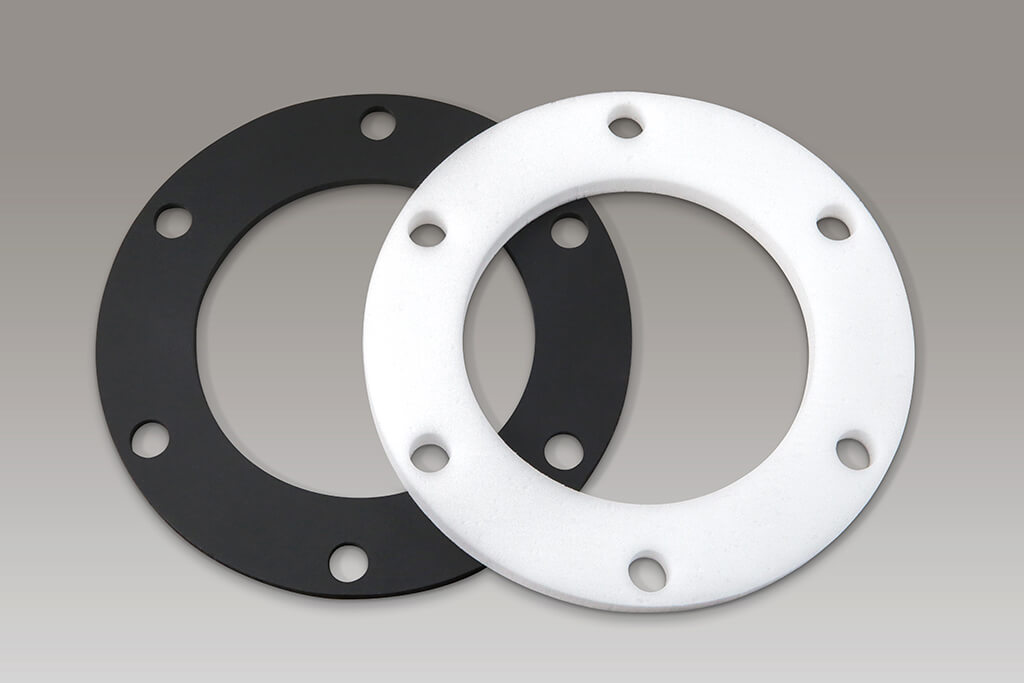

電子機器業界では、製品の信頼性向上のため、振動対策が重要です。特に、可動部分や外部からの衝撃を受ける電子機器においては、防振性能が製品寿命や機能維持に大きく影響します。不十分な防振対策は、誤作動や故障の原因となる可能性があります。当社のゴム・スポンジ打ち抜き加工は、様々な素材と加工方法を組み合わせることで、お客様のニーズに合わせた最適な防振ソリューションを提供します。

【活用シーン】

・精密機器

・電子部品

・通信機器

・計測機器

【導入の効果】

・振動の吸収・軽減

・製品の保護

・騒音の抑制

・製品寿命の延長

【電子機器向け】ゴム・スポンジ打ち抜き加工

電子機器業界では、デバイスの高密度化と高性能化に伴い、効果的な放熱対策が不可欠です。熱は電子部品の性能劣化や故障の原因となり、製品寿命を縮める可能性があります。HELIX2スリーブは、耐熱性と難燃性を両立し、電子機器内部のケーブルやワイヤーハーネスを熱から保護します。軽量でありながら、高熱環境下での安定性を実現し、電子機器の信頼性向上に貢献します。

【活用シーン】

・電子機器内部のケーブル保護

・高温環境下でのワイヤーハーネス保護

・放熱が必要な電子部品周辺

【導入の効果】

・電子機器の信頼�性向上

・製品寿命の延長

・高温環境下での安定した動作の確保

【電子機器向け】HELIX2スリーブ

サーバー業界では、高密度化が進む中で、効率的な放熱が重要な課題となっています。限られたスペースの中で、高い冷却性能を維持し、サーバーの安定稼働を実現することが求められます。熱間鍛造やダイカスト製のヒートシンクは、コストや金型寿命、納期に課題があり、生産効率の妨げになっていま�す。当社のピン型冷却フィンは、冷間鍛造加工によりこれらの課題を解決します。

【活用シーン】

・高密度サーバー

・データセンター

・ブレードサーバー

【導入の効果】

・冷却性能の向上

・コスト削減

・短納期対応

【サーバー向け】ピン型冷却フィン

家電業界では、製品の安全性と耐久性を確保するために、ケーブルの保護が重要です。特に、高温になる箇所や、狭いスペースに配線されるケーブルにおいては、耐熱性と柔軟性を兼ね備えた保��護材が求められます。不適切な保護は、ケーブルの劣化や発火のリスクを高める可能性があります。FLEXO難燃スリーブは、耐摩耗性、柔軟性に優れたポリエステル製モノフィラメントを使用しており、UL認定を取得しているため、家電製品のケーブルを安全に保護します。

【活用シーン】

・オーブン、電子レンジ内部の配線

・ドライヤー、ヘアアイロンのケーブル

・家電製品の電源ケーブル

【導入の効果】

・ケーブルの保護による製品寿命の延長

・高い難燃性による安全性の向上

・柔軟性による配線作業性の向上

【家電向け】FLEXO難燃スリーブ

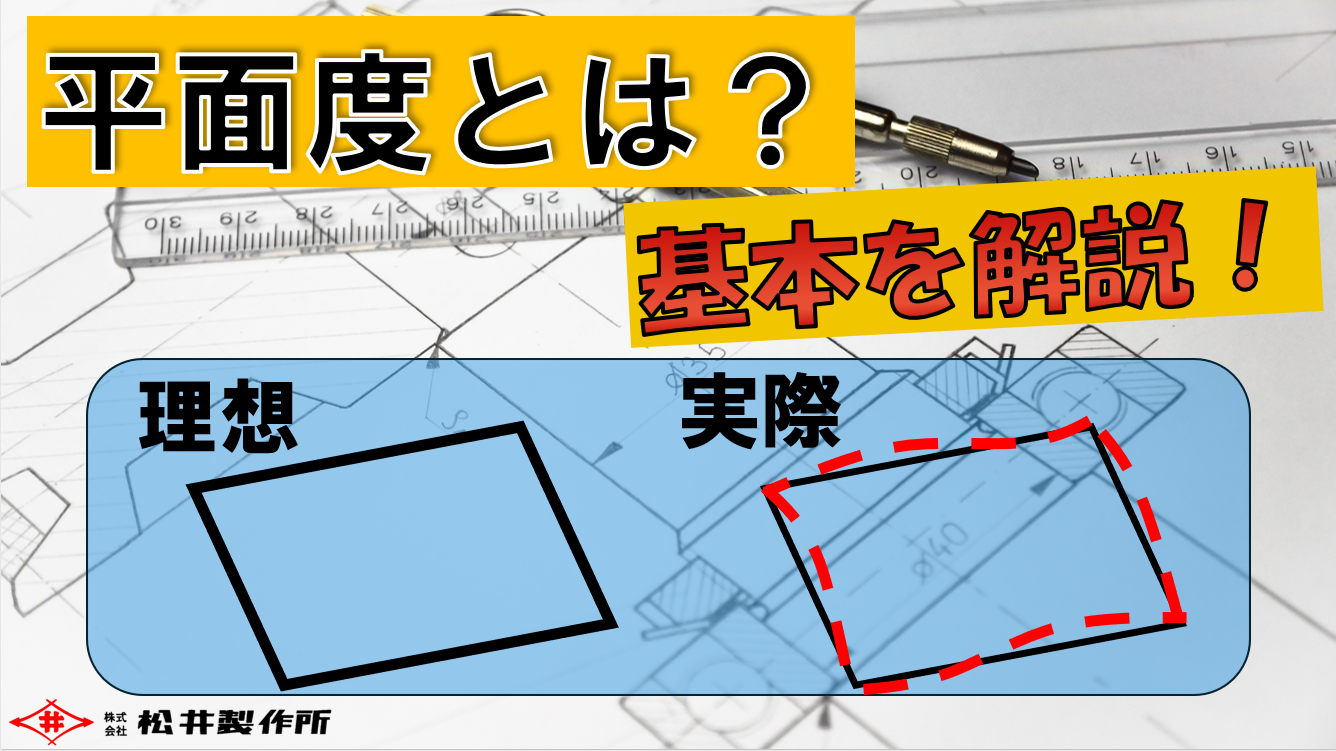

電子機器業界では、製品の性能を維持するために、放熱性能が重要です。特に、高密度実装が進む中で、熱による部品の劣化や誤作動を防ぐために、放熱部品の平坦度が求められます。平坦度の低い放熱部品は、接触不良を起こし、放熱効率を低下させる可能性があります。IKUTAの矯正試作サービスは、鉄鋼、SUS、銅、アルミなど、様々な素材の平坦度を改善し、放熱性能の向上に貢献します。

【活用シーン】

・電子機器の筐体

・ヒートシンク

・放熱板

・その他、平坦度が求められる電子部品

【導入の効果】

・放熱効率の向上

・製品の信頼性向上

・部品の寿命延長

・不良率の低減

【電子機器向け】各種素材矯正試作サービス

家電業界では、製品の安全性が最重要課題です。特に、高温になる可能性のある箇所や、火災のリスクがある箇所においては、高い保護性能が求められます。ケーブルやワイヤーハーネスの保護は、製品の安全性と信頼性を確保するために不可欠です。当社の耐火スリーブは、これらの課題を解決するために開発されました。

【活用シーン】

・家電製品内部のケーブル保護

・高温になる可能性のある箇所の保護

・火災のリスクがある箇所の保護

【導入の効果】

・製品の安全性の向上

・火災リスクの低減

・製品の信頼性向上

【家電向け】耐火スリーブ!

ウェアラブルディスプレイ業界では、小型化と高耐久性が求められています。特に、ディスプレイ部品の接合においては、耐衝撃性や耐環境性が重要です。従来の接着剤では、これらの要求を満たすことが難しい場合があります。当社のAuSnはんだ接合技術は、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。

【活用シーン】

・ウェアラブルディスプレイの筐体接合

・ディスプレイ部品の封止

・高耐久性が求められる環境下での使用

【導入の効果】

・高い信頼性と長期的な製品寿命の実現

・小型化と軽量化への貢献

・多様な材料の組み合わせによる設計自由度の向上

【ウェアラブルディスプレイ向け】異種材料接合

半導体製造業界では、製造プロセスにおける温度管理が製品の品質と歩留まりを左右する重要な要素です。特に、精密な電子部品や高密度実装された基板においては、局所的な温度上昇が性能劣化や故障の原因となる可能性があります。密着冷却用空冷サーモ・クーラーは、半導体デバイスや基板に直接取り付けて冷却することで、これらの課題に対応します。

【活用シーン】

・半導体製造装置内の温度管理

・電子部品の冷却

・基板の局所冷却

【導入の効果】

・製品の信頼性向上

・歩留まりの改善

・製造プロセスの安定化

【半導体製造向け】密着冷却用空冷サーモ・クーラー

半導体業界では、製品の信頼性を高めるために、封止の気密性が重要です。温度変化や振動にさらされるデバイスにおいては、封止部分からの微小な漏れが、製品の性能劣化や故障につながる可能性があります。MSA-0101 seriesは、PFASフリーのエアリークテストにより、これらの課題に対応します。

【活用シーン】

・半導体デバイスの封止工程における気密検査

・開発段階での試作評価

・抜き取り検査

【導入の効果】

・PFASフリーによる環境負荷低減

・エアリーク�テストによるランニングコスト削減

・小型デバイスから中型デバイスまで対応可能

【半導体封止向け】卓上式グロスリークテストシステム

電子機器製造業界では、製品の小型化と高精度化が進む中で、部品の実装精度が製品の品質を左右する重要な要素となります。特に、ロボットアームを用いた実装工程においては、部品の平面度の精度が、正確な位置決めと安定した組み�立てに不可欠です。平面度の不備は、実装不良や製品の性能低下を引き起こす可能性があります。本動画では、幾何公差の一種である「平面度」の基本を解説し、電子機器製造における課題解決をサポートします。

【活用シーン】

・ロボットアームの先端部品

・精密機器の組み立て工程

・位置決め精度が重要な部品の製造

【導入の効果】

・平面度の理解を深め、設計・製造の品質向上

・不良品の削減によるコスト削減

・ロボットの性能向上

【電子機器製造向け】平面度とは?5分で基本を解説!

家電業界では、製品の安全性と耐久性を確保するために、高い耐熱性と絶縁性が求められます。特に、高温になる可能性のある箇所や、電気配線においては、これらの特性が製品の性能と寿命を左右します。不適切な断熱は、火災や故障の原因となる可能性があります。当社のファイバーグラススリーブは、耐熱649℃でUL規格を取得しており、家電製品の安全性を高めるのに貢献します。

【活用シーン】

・ヒーターやモーター周辺の配線

・高温になる可能性のある部品の保護

・絶縁が必要な箇所

【導入の効果】

・高い耐熱性による安全性の向上

・UL規格取得による信頼性の向上

・豊富なカラーバリエーションによる識別性の向上

【家電向け】ファイバーグラススリーブ

半導体業界では、製造プロセスにおける歩留まりの向上が重要な課題です。特に、精密な電子部品を扱う環境においては、温度管理が製品の品質を左右します。温度上昇は、半導体デバイスの性能劣化や故障を引き起こし、歩留まりを低下させる要因となります。筐体冷却用空冷サーモ・クーラーは、雰囲気の良くない所での密閉筐体に最適です。

【活用シーン】

・半導体製造装置

・検査装置

・研究開発用機器

【導入の効果】

・温度管理による歩留まり向上

・装置の安定稼働

・製品の信頼性向上

【半導体向け】筐体冷却用空冷サーモ・クーラー

家電業界では、製品の安全性と信頼性を確保するために、高い難燃性と耐熱性が求められます。特に、電線やケーブルは、火災発生のリスクを低減するために、適切な保護が必要です。PEEKスリーブは、260℃までの過熱水や蒸気の中での連続使用に耐え、難燃性V-0評価を取得しているため、家電製品の防火対策に最適です。

【活用シーン】

* 家電製品内部の電線やケーブルの保護

* 高温になる部分の保護

* 火災のリスクを低減したい箇所

【導入の効果】

* 高い難燃性により、火災のリスクを低減

* 260℃までの耐熱性で、様々な環境下で使用可能

* 電線やケーブルを保護し、製品の安全性を向上

【家電向け】難燃性PEEKスリーブ

電子機器実装の現場では、様々な形状・重量のワークを扱うことが多く、作業者の負担増加や、作業効率の低下が課題となります。特に、クリーンルーム内での作業においては、粉塵の発生も抑える必要があります。当社のバランサーは、自動感知式のエアー回路により、重量の変化に柔軟に対応し、多様な形状のワークをバキューム式パットで搬送できます。

【活用シーン】

・電子部品の組み立て工程

・基板実装工程

・クリーンルーム内での作業

【導入の効果】

・女性や高齢者でも楽に作業可能

・アタッチメント交換の手間を削減

・作業効率の向上

【電子機器実装向け】重さの異なるワークを搬送するバランサー

家電業界では、製品の安全性と信頼性が最重要視されます。特に、高温になる可能性のある箇所や、電気系統の絶縁は、火災や感電事故を防ぐために不可欠です。配線の保護が不十分な場合、ショートや発火のリスクが高まり、製品の故障や事故につながる可能性があります。当社の『シリコーンファイバーグラススリーブ』は、260℃の環境下で連続使用が可能で、1205℃までの溶融飛沫にも耐える高い耐熱性を備えています。ボタンタイプなので、既存の配線を外すことなく簡単に�装着でき、作業効率も向上します。

【活用シーン】

* 高温になる家電製品内部の配線保護

* モーターやヒーター周辺のケーブル絶縁

* 電源ケーブルの保護

【導入の効果】

* 高い耐熱性により、火災リスクを低減

* 簡単な装着で、作業時間の短縮

* 製品の安全性を向上させ、顧客からの信頼を獲得

【家電向け】シリコーンファイバーグラススリーブ

防衛業界では、過酷な環境下での電子機器の安�定稼働が求められます。特に、温度変化や湿気、振動にさらされる機器においては、適切な冷却と除湿が、機器の信頼性を維持するために不可欠です。不適切な冷却は、機器の故障や性能劣化につながる可能性があります。筐体冷却用空冷サーモ・クーラーは、密閉された筐体内の温度を適切に管理し、機器の安定稼働をサポートします。

【活用シーン】

・屋外設置の通信機器

・移動体通信システム

・軍事用電子機器

【導入の効果】

・機器の長寿命化

・故障リスクの低減

・安定した性能維持

【防衛向け】筐体冷却用空冷サーモ・クーラー

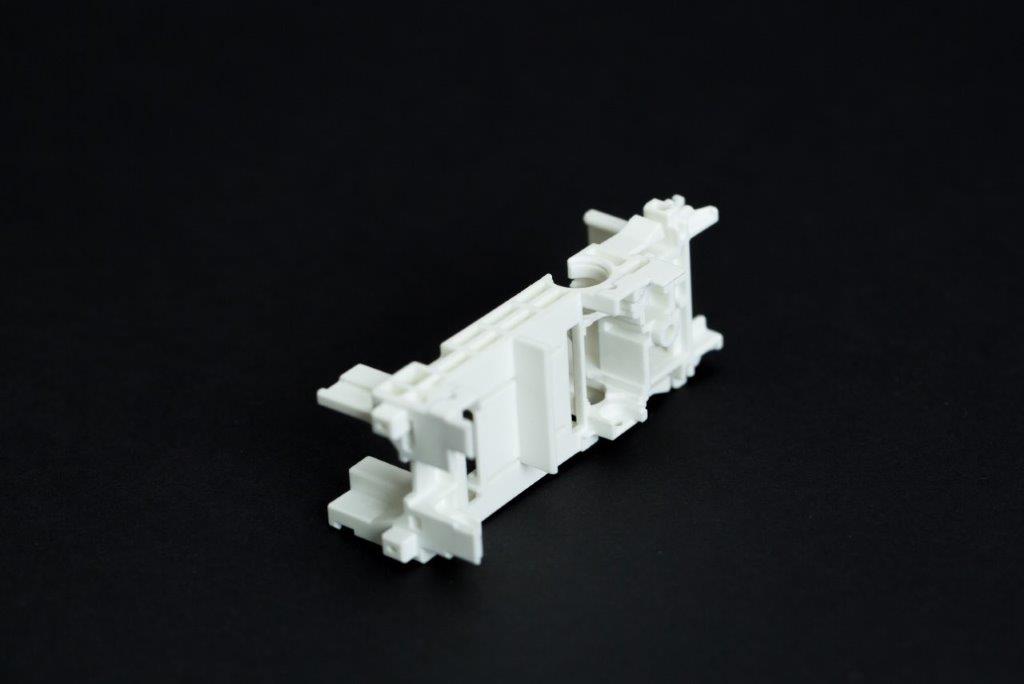

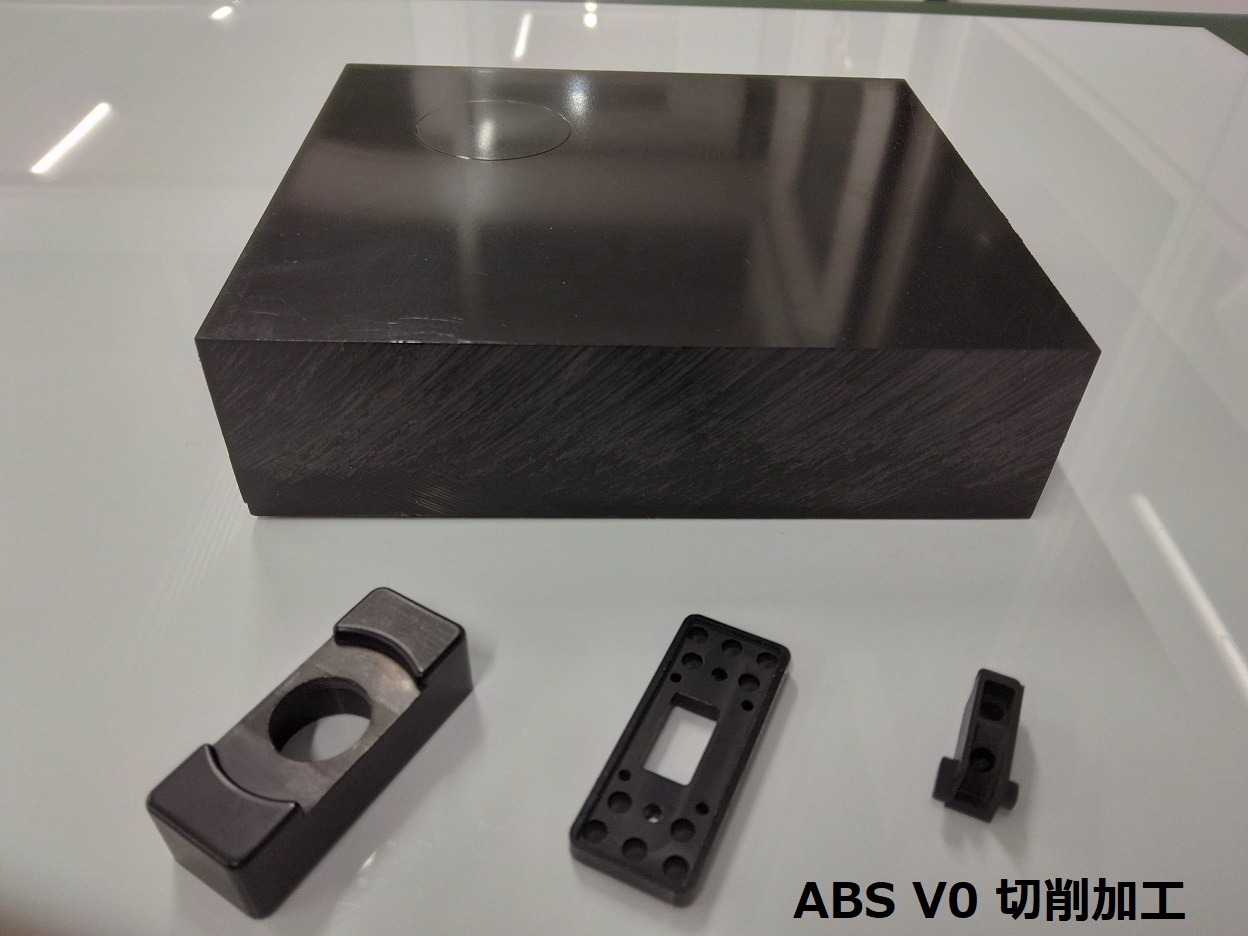

電子機器業界では、製品の安全性と信頼性を確保するために、高い絶縁性が求められます。特に、高電圧環境や湿度の高い場所で使用される電子機器においては、絶縁不良による事故を防ぐことが重要です。適切な絶縁材料の選定と、精密な試作プロセスが不可欠です。当社では、お客様のニーズに合わせた最適な製法をご提案し、絶縁性を最大限に高めるプラスチック製品の試作をサポートします。

【活用シーン】

・電子部品の絶縁保護

・基板や筐体の絶縁対策

・高電圧機器の絶縁部品

【導入の効果】

・絶縁性能の向上

・製品の安全性向上

・開発期間の短縮とコスト削減

【電子機器向け】プラスチック製品試作

セキュリティ業界では、機器の耐久性と信頼性が最重要課題です。外部からの衝撃や環境変化に耐えうる堅牢な製品が求められます。カシメ工程や組立工程の品質が、製品全体の性能を左右します。三全精工のSub-Assy事業は、お客様からのご要望に応じ、プレス部品だけでなく、パーツ調達を含めたトータル管理で、セキュリティ機器の信頼性向上に貢献します。

【活用シーン】

* 監視カメラ

* 入退室管理システム

* セキュリティゲート

【導入の効果】

* 製品の耐久性向上

* 長期的な信頼性の確保

* コスト削減

【セキュリティ向け】カシメ・組立工程

電子機器業界において、絶縁材料の選定は製品の安全性と性能を左右する重要な要素です。特に、高電圧環境や高温環境で使用される電子機器では、絶縁性能の信頼性が不可欠です。適切な絶縁材料の選定には、量産時に使用する材料での試作が有効です。量産材料での試作により、実際の使用環境下での性能評価が可能となり、製品の信頼性向上に貢献します。当社では、量産前の試作を量産材料で製作する方法をご提案します。

【活用シーン】

・電子機器の絶縁部品の試作

・高電圧機器の絶縁性能評価

・高温環境下での絶縁材料の選定

・少量生産向けの絶縁部品製造

【導入の効果】

・量産材料での試作による信頼性向上

・イニシャルコストの抑制

・短納期での試作対応

・多様な材料への対応

【電子機器向け】量産材料で試作(プラスチック・ゴム)

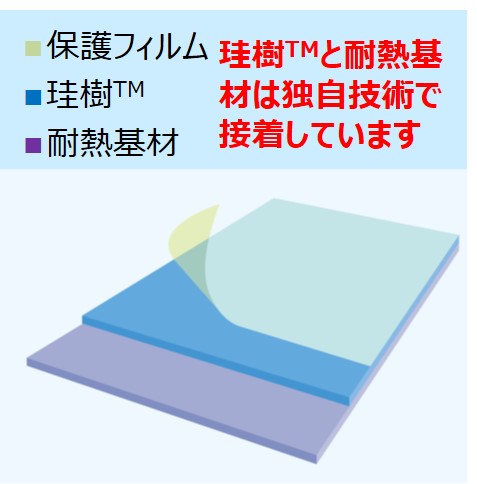

『珪樹TM(ケイジュ)』は当社独自の加工技術により生まれたシリコーンゴムフィルムです。

この度、従来グレードに加え、高耐熱グレードを開発しました。

高温(~300℃程度)環境で繰り返し使用可能。

使い捨てにならないため、コスト削減・環境負荷低減に貢献します。

また不織布を使用していないため工程内での粉塵発生もございません。

【特長】

■基材付きのためプレス時にフィルムが面方向に伸びずワークの横ずれを抑制

■極薄50μm~500μmまで対応可能(内、基材厚さ25μm)

■厚さとゴム硬度の調整により、圧力、沈み量の微調整可能

■基材複合品であるためコシがありハンドリング性良好

■ゴム表面状態の凹凸調整も可能。

※基材無(シリコーンゴムフィルム単膜)についてもお気軽にご相談ください。

高耐熱プレス用クッション材『珪樹TM(ケイジュ)』

貼り合せ装置はUV樹脂のような接着剤を用いてウェハ同士を接合する装置です。

加重・接合室、オリフラ合わせ��機構、アライメント機構、貼り合せ面積検査機構、角度ずれ検査機構から構成されています。

また、グローブボックスと接続し、不活性雰囲気で基板を前処理することもできます。

顧客のニーズに応じて、これら機構から必要な機能を選択して装置構成が可能です。

詳しくは、カタログをダウンロード、もしくはお問い合わせください。

【総合カタログ】貼り合せ装置 VJシリーズ

『ゼノマックス(R)』は、東洋紡株式会社と長瀬産業株式会社の合弁会社「ゼノマックスジャパン株式会社」で製造している高耐熱ポリイミドフィルムです。

ポリマーフィルムで最高レベルの寸法安定性・高い耐熱性を有し、ガラス・シリコンウェハ・セラミックス・金属の代替や複合化などに適した材料です。

「薄い、曲る、軽い、割れない、加工しやすい」といった特長を活かし、

軽・薄・大型化が進む薄膜トランジスタ基板や高密度化が進む半導体

パッケージ基板などへの展開が可能です。

【特長】

■優れた寸法安定性:ガラス・シリコンウェハ、セラミックと同等の寸法安定性(線膨張係数0~3ppm/K)

■高耐熱性:500℃でも平面性維持(反り・変形なし)

■優れた表面平滑性:ディスプレイ用ガラス基板と同等の表面平滑性(Ra≓0.5nm)

高耐熱ポリイミドフィルム『ゼノマックス(R)』

一般にUV樹脂とも呼ばれております。その用途は、接着、コーティング、ポッティングなど多岐にわたります。

その用途によって樹脂の特性が多種多様に変化するのもUV樹脂の特徴です。

【特徴】

○透湿性良好

○ガラス/セラミックス接着良好

○可視光硬化

○プラズマ処理シリコン高接着力

●その他機能や詳細についてはお問い合わせください。

紫外線硬化性(UV)樹脂 一般接着用

真空中で接合材料の表面をイオンビームで活性化

することにより接合を行います。

■MEMSのウェーハレベルパッケージングに応用

・ダイシング前にウェーハレベルでパッケージングでき、後工程を簡素化。

・加熱を行わないため、微細な構造体でも熱歪みの影響を排除。

・加熱冷却時間が不要なため、生産性向上。

・積層型高集積化MEMSの開発に最適。

■他の高機能デバイスに応用

・メタル・水晶・サファイア・酸化物単結晶など多岐にわたる材料を接合可能。

・熱歪が無いため高い歩留まりが可能。

・異種材料も常温で接合できます。これまで不可能だった接合も可能となり、

デバイスの設計自由度が向上します。

常温接合プロセスのメリットを最大化する装置ラインアップ

(アライメント装置・ウェーハ搬送ロボット・圧接機構などオールインワンで装備)

詳細はお問い合わせ、または『カタログ』をダウンロードいただきご確認ください。

常温ウェーハ接合装置 BOND MEISTER【半導体製造】

当社では、クリーン環境での成形対応(透明、白色樹脂)を

行っております。

材料開発、製品設計から試作、量産までワンストップで

開発が可能。半導体ウェハー工程での実績多数あります。

ご用命の際は、当社へお気軽にご相談ください

【東洋樹脂の得意分野】

■難加工樹脂の加工技術

■導電性樹脂製品の設計

■クリーン環境での成形対応(透明、白色樹脂)

■グループ連携による開発体制

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クリーン環境での成形対応(透明、白色樹脂)

当社で取り扱う『フォルダブル用ヒンジ』をご紹介します。

主にOLEDと言われる屈曲可能のディスプレイ用のヒンジ開発を

実現したハイクオリティか�つ技術力が詰まった製品。

また、OLED仕様で隙間なし滴タイプ・隙間ありUタイプがございます。

ご要望の際はお気軽にお問い合わせください。

【その他ヒンジ製品(一部)】

■複写機用ヒンジ

■ノート型パソコン用ヒンジ

■カーナビゲーション用ヒンジ

■携帯電話用ヒンジ

■レジスター用ヒンジ

■モニター用ヒンジ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【屈曲可能!デバイスの画面折り曲げなどに】フォルダブル用ヒンジ

『MEC-200A型』は、ガラス端面に樹脂を塗布することにより、

ガラスに対する直接的な衝撃を軽減させる端面塗布装置です。

LCDパネルの端面に樹脂を塗布する事により光漏れを防ぎ、

端面からの破損を防ぎます。

また、樹脂を均一に塗布出来るので、塗布後CNC等による

修正加工をする必要がありません。

【特長】

■樹脂を均一に塗布可能

■塗布後CNC等による修正加工をする必要なし

■樹脂を塗布する事により光漏れを防ぐ

■端面からの破損も防ぐ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

硬脆性材用 端面端面塗布機�� MEC-200A型

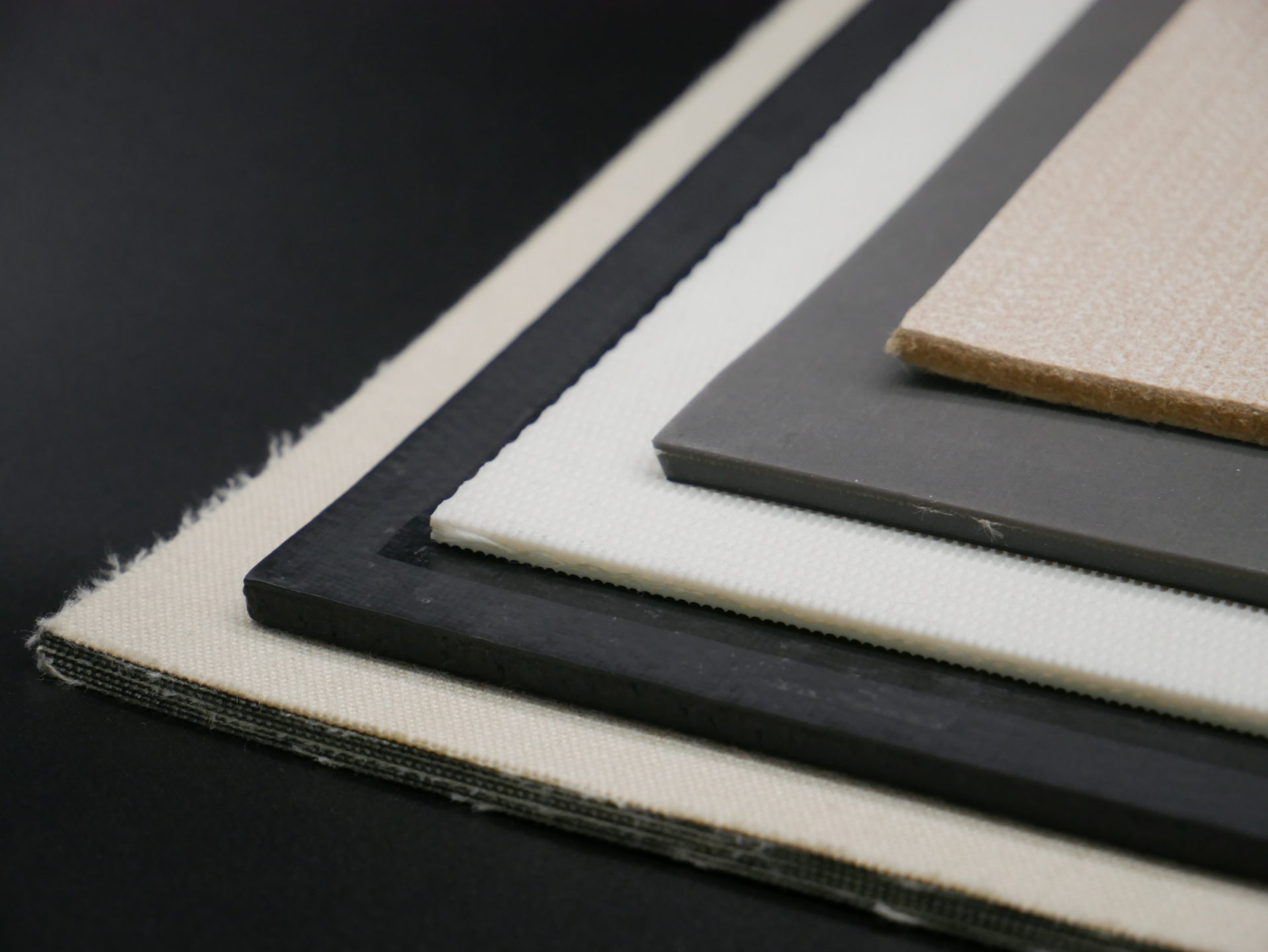

当社で取り扱う「耐熱クッション材 フッ素ゴム/アラミドクロス」を

ご紹介いたします。

当製品は、フッ素ゴムとアラミドクロスの積層ボードで、

熱プレス工程での温度ムラ、圧力ムラを軽減。

また、使用温度領域は200度まで使用可能です。

ご用命の際は、当社へお気軽にご相談ください。

【サイズ】

■500mm×500mm

■厚さ1mm~5mmの範囲で製作可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【半導体向け】耐熱クッション材 フッ素ゴム/アラミドクロス

お探しの製品は見つかりませんでした。

1 / 1

モールディングにおけるモールド時のチップへの応力緩和

モールディングにおけるモールド時のチップへの応力緩和とは?

半導体パッケージング工程におけるモールディング(封止)時に、封止材の硬化収縮や熱膨張率の違いによって半導体チップに発生する応力を低減させる技術のことです。これにより、チップの破損や性能低下を防ぎ、信頼性を向上させます。

課題

封止材硬化時の収縮応力

封止材が硬化する際に体積が収縮し、チップや基板に引っ張り応力が発生します。これがチップの微細なクラックや剥離の原因となります。

熱膨張率差による応力

チップ、封止材、基板の熱膨張率の違いにより、温度変化時にそれぞれ異なる伸縮が生じ、チップに応力集中を引き起こします。

モールディング圧力によるチップ変形

封止材を充填する際の圧力や、硬化時の圧力により、チップが微小に変形し、内部に応力が発生する可能性があります。

高密度実装による応力増幅

チップの高密度実装化が進むにつれて、チップ間の距離が狭まり、応力が集中しやすくなり、緩和がより重要になります。

対策

低応力封止材の採用

硬化収縮が少なく、熱膨張率がチップに近い封止材を選択することで、発生する応力を根本的に低減します。

封止材添加剤の活用

封止材に特定の添加剤を配合することで、材料の粘弾性特性を調整し、応力分散効果を高めます。

モールドプロセス条件の最適化

モールド温度、圧力、時間などのプロセス条件を精密に制御し、チップへの負荷を最小限に抑えます。

構造設計による応力分散

チップ周辺の構造や封止材の形状を工夫し、応力が一点に集中しないように設計します。

対策に役立つ製品例

低弾性率封止材

硬化後の弾性率が低く、変形に対する抵抗が少ないため、チップにかかる応力を吸収しやすくなっています。

熱膨張係数調整剤

封止材に配合することで、材料全体の熱膨張係数をチップのそれに近づけ、温度変化による応力を抑制します。

応力解析シミュレーションソフトウェア

モールドプロセスにおける応力分布を事前に予測・解析し、最適なプロセス条件や材料選定を支援します。

特殊充填剤入り封止材

微細な粒子状の特殊充填剤が封止材中に分散しており、応力緩和層として機能し、チップへの応力伝達を軽減します。