半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ワイヤーの断線・接触不良防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ワイヤーボンディングにおけるワイヤーの断線・接触不良防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体パッケージ業界では、製品の信頼性を確保するために、パッケージの気密性が重要です。特に、温度変化や湿度変化にさらされる環境下では、微小なリークが製品の性能劣化や故障につながる可能性があります。FLZ-0220シリーズは、エアリークテストに必要な機能をすべて搭載し、高機能補正機能により測定環境による誤判定を抑制します。タッチパネル採用で操作性も向上し、半導体パッケージの品質管理をサポートします。

【活用シーン】

・半導体パッケージの気密検査

・各種電子部品のリークテスト

・品質管理部門での検査

【導入の効果】

・製品の信頼性向上

・不良品の削減

・検査時間の短縮

電子部品業界では、静電気による製品への影響を最小限に抑えることが重要です。静電気は、電子部品の誤動作や破壊を引き起こす可能性があり、製品の品質と信頼性を損なう原因となります。ハイブリット梱包は、ダンボールと木材、緩衝材を組み合わせることで、外部からの衝撃を吸収し、静電気の発生を抑制する効果が期待できます。これにより、電子部品の輸送中の安全性を高め、製品の品質を維持します。

【活用シーン】

・静電気対策が必要な電子部品の輸送

・精密機器の輸送

・衝撃から保護したい電子部品の梱包

【導入の効果】

・静電気による製品への影響を軽減

・輸送中の製品破損リスクを低減

・製品の品質保持に貢献

電子機器業界では、製品の信頼性を確保するために、耐久性の評価が不可欠です。製品が落下や衝撃に耐えられるかどうかは、顧客満足度を左右する重要な要素です。衝撃試験は、製品の設計段階から製造、品質管理に至るまで、様々な場面で必要とされます。当社の衝撃試験ガイドは、衝撃試験の基礎から応用までを網羅し、お客様の製品開発を支援します。

【活用シーン】

* 電子機器の設計段階での強度評価

* 製品の品質管理における耐久性試験

* 材料選定における衝撃特性の比較

【導入の効果】

* 製品の信頼性向上

* 不良品の削減

* 顧客満足度の向上

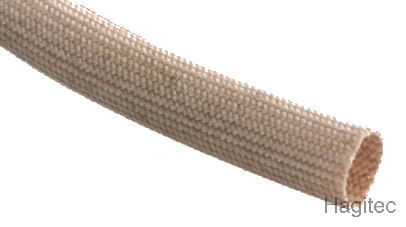

家電業界では、製品の安全性と信頼性が最重要視されます。特に、高温になる可能性のある箇所や、電気系統の絶縁は、火災や感電事故を防ぐために不可欠です。配線の保護が不十分な場合、ショートや発火のリスクが高まり、製品の故障や事故につながる可能性があります。当社の『シリコーンファイバーグラススリーブ』は、260℃の環境下で連続使用が可能で、1205℃までの溶融飛沫にも耐える高い耐熱性を備えています。ボタンタイプなので、既存の配線を外すことなく簡単に装着でき、作業効率も向上します。

【活用シーン】

* 高温になる家電製品内部の配線保護

* モーターやヒーター周辺のケーブル絶縁

* 電源ケーブルの保護

【導入の効果】

* 高い耐熱性により、火災リスクを低減

* 簡単な装着で、作業時間の短縮

* 製品の安全性を向上させ、顧客からの信頼を獲得

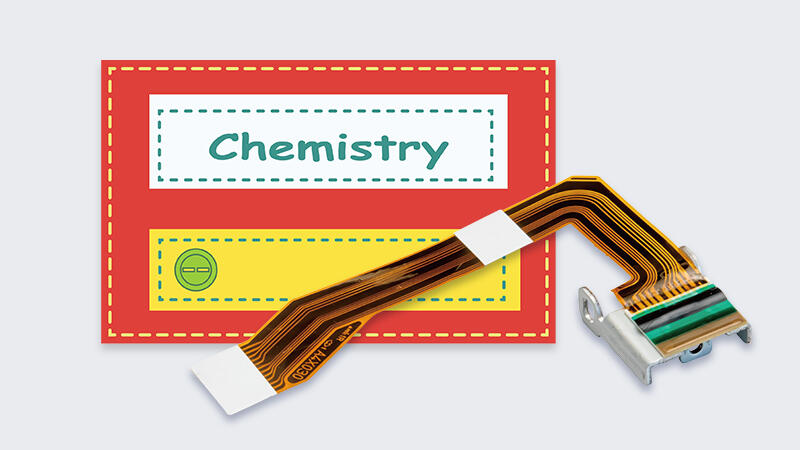

半導体パッケージ業界では、製品の小型化、高性能化に伴い、信頼性の高い電子部品が求められています。特に、熱や振動にさらされる環境下では、部品の耐久性が重要です。京セラ株式会社の製品は、これらの課題に対し、優れた素材特性を活かして貢献します。

【活用シーン】

・半導体パッケージング

・電子部品の保護

・高密度実装

【導入の効果】

・製品の信頼性向上

・長期的な安定稼働

・高性能化への貢献

情報通信業界、特に光ファイバー部品においては、高い精度と耐久性が求められます。光ファイバー部品は、光信号の伝送を担うため、わずかな寸法のずれや表面の粗さが、信号の減衰や接続不良を引き起こす可能性があります。金属射出成形(MIM)は、これらの課題に対し、高い寸法精度と優れた表面処理によって、高品質な光ファイバー部品の製造を可能にします。第一商工のMIMは、お客様の製品の信頼性向上に貢献します。

【活用シーン】

・光ファイバーコネクタ

・光トランシーバー部品

・光通信モジュール

【導入の効果】

・高い寸法精度による製品品質の向上

・表面処理による光信号伝送効率の改善

・少量多品種への対応による柔軟な生産体制の構築

家電業界では、製品の安全性と耐久性を確保するために、ケーブルの保護が重要です。特に、高温になる箇所や、狭いスペースに配線されるケーブルにおいては、耐熱性と柔軟性を兼ね備えた保護材が求められます。不適切な保護は、ケーブルの劣化や発火のリスクを高める可能性があります。FLEXO難燃スリーブは、耐摩耗性、柔軟性に優れたポリエステル製モノフィラメントを使用しており、UL認定を取得しているため、家電製品のケーブルを安全に保護します。

【活用シーン】

・オーブン、電子レンジ内部の配線

・ドライヤー、ヘアアイロンのケーブル

・家電製品の電源ケーブル

【導入の効果】

・ケーブルの保護による製品寿命の延長

・高い難燃性による安全性の向上

・柔軟性による配線作業性の向上

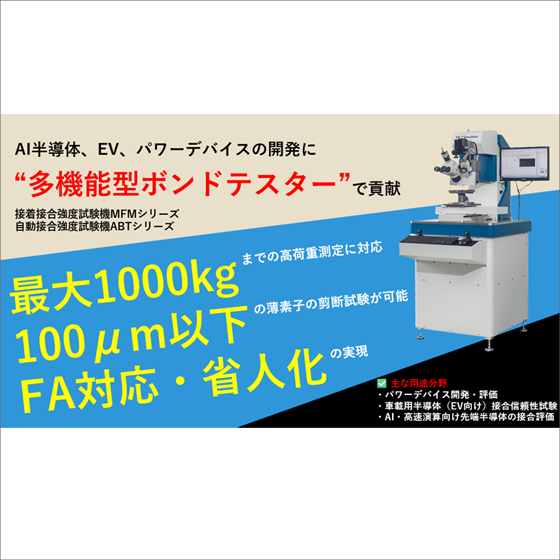

IoTデバイス業界では、小型化・高機能化が進み、デバイス内部の接合部分の信頼性が重要になっています。特に、振動や温度変化にさらされる環境下では、接合部の強度がデバイスの性能維持に不可欠です。接合強度の低下は、デバイスの誤作動や故障につながる可能性があります。当社の接合強度試験機は、IoTデバイスの接続信頼性を確保するために必要とされています。

【活用シーン】

・IoTデバイス製造における品質管理

・各種センサー、モジュール、コネクタなどの接合強度試験

・過酷な環境下で使用されるデバイスの耐久性評価

【導入の効果】

・デバイスの信頼性向上

・不良品の削減

・品質管理の効率化

金融業界における取引システムは、24時間365日の安定稼働が不可欠です。基盤となる電子機器の故障は、取引の停止や顧客へのサービス提供に深刻な影響を及ぼす可能性があります。特に、メーカーサポートが終了した基板や、生産が終了した部品を使用しているシステムでは、修理が困難になるケースが増えています。当社の基板修理サービスは、これらの課題に対応し、取引システムの安定稼働を支援します。

【活用シーン】

・証券取引システム

・銀行のオンラインバンキングシステム

・クレジットカード決済システム

・ATM

・データセンター

【導入の効果】

・取引システムのダウンタイムを最小化

・システム投資コストの削減

・既存システムの延命による資産価値の最大化

・メーカーサポート終了基板の継続利用

電子機器業界では、製品の小型化と高密度化が進み、精密な接続が求められています。特に、微細な部品同士を接続する際には、高い精度と耐久性を持つニードルピンが不可欠です。接続不良は、製品の性能低下や故障につながる可能性があります。当社の超硬合金ニードルピンは、高い精度と耐久性を実現し、電子機器の信頼性向上に貢献します。

【活用シーン】

・電子顕微鏡のプローブピン

・マイクロマニピュレーターの操作ピン

・電子部品の接続

【導入の効果】

・微細な部品の確実な接続

・製品の信頼性向上

・長期的な使用に耐える耐久性

家電業界では、製品の安全性と耐久性を確保するために、絶縁材料の信頼性が重要です。特に、高温環境や振動にさらされる家電製品においては、絶縁性能の劣化が製品の故障につながる可能性があります。当社のシリコーンコートグラスファイバーは、耐熱200℃、耐放射線性、耐摩耗性に優れており、過酷な環境下でも高い機械的・電気的特性を維持します。これにより、家電製品の安全性と信頼性を向上させます。

【活用シーン】

・モーターリード線の絶縁

・変圧器リード線の保護

・家電製品内部の配線保護

【導入の効果】

・製品の長寿命化

・安全性の向上

・故障リスクの低減

電子部品業界では、製品の長期的な信頼性を確保するために、気密性の高い製品が求められます。温度変化や振動にさらされる環境下では、わずかな漏れが製品の性能劣化や故障につながる可能性があります。当社のヘリウムリークテストシステムは、高精度なリーク検出により、製品の耐久性向上に貢献します。

【活用シーン】

・スマートフォン、キーレススイッチ、各種小型センサなどの電子部品のリーク検査

・製品の品質管理、信頼性試験

・製造ラインにおける全数検査

【導入の効果】

・製品の品質向上、不良品率の低減

・顧客からの信頼獲得

・長期的な製品の安定稼働

半導体業界では、製品の小型化と高性能化が進む中、絶縁材料の選定が非常に重要です。特に、高周波特性や耐熱性、耐薬品性に優れた絶縁材料が求められます。不適切な絶縁材料は、製品の性能劣化や故障の原因となる可能性があります。AIZUシリコーンは、これらの課題に対し、高精度・高品質なゴム製品を提供することで貢献します。

【活用シーン】

・半導体製造装置のシール材

・電子部品の絶縁保護

・各種センサーの保護

【導入の効果】

・高い絶縁性能による製品の信頼性向上

・耐熱性、耐薬品性による長期的な性能維持

・カスタムメイド対応による最適なソリューション提供

家電業界において、スイッチは製品の操作性と安全性を左右する重要な部品です。スイッチの故障は、製品の動作不良や事故につながる可能性があるため、高い耐久性と信頼性が求められます。リン青銅は、高い機械的強度、ばね性、耐食性を兼ね備えており、スイッチの製造に最適な材料です。リン青銅定尺板は、これらの特性により、スイッチの品質向上に貢献します。

【活用シーン】

・家電製品のスイッチ

・照明器具のスイッチ

・電子機器のスイッチ

【導入の効果】

・スイッチの耐久性向上

・製品の信頼性向上

・長期的なコスト削減

電気電子業界では、製品の信頼性と安全性を確保するために、絶縁材料の性能評価が不可欠です。絶縁不良は、製品の短絡や感電事故を引き起こし、重大な問題につながる可能性があります。モンテック社のISO規格準拠のゴム試験・測定機は、絶縁材料の品質を評価し、製品の安全性を向上させるためのソリューションを提供します。

【活用シーン】

・電線、ケーブルの絶縁性評価

・電子部品の絶縁材料の品質管理

・絶縁ゴム製品の試験

【導入の効果】

・絶縁材料の品質向上

・製品の安全性向上

・品質管理の効率化

半導体製造業界のクリーン環境では、高い清浄度と信頼性が求められます。特に、ワイヤーやケーブルの保護は、異物混入を防ぎ、製品の品質を維持する上で重要です。従来の保護材では、耐熱性や耐薬品性に課題があり、クリーン環境下での使用に適さない場合がありました。PEEKスリーブは、260℃までの過熱水や蒸気、ほとんどの酸、溶剤、塩基に耐性があり、クリーン環境での使用に最適です。

【活用シーン】

・クリーンルーム内でのワイヤーハーネス保護

・半導体製造装置内のケーブル保護

・高温環境下でのケーブル保護

【導入の効果】

・異物混入リスクの低減

・製品の信頼性向上

・長期的なコスト削減

電子機器製造業界では、製品の品質と作業効率が重要です。特に、精密な部品の組み立てや検査作業においては、作業者の姿勢や作業環境が製品の品質に大きく影響します。作業台の高さが固定されていると、作業者の体格や作業内容によっては、無理な姿勢での作業を強いられ、疲労や作業ミスを誘発する可能性があります。当社の電動昇降式作業台は、作業者の体格や作業内容に合わせて天板の高さを調整できるため、最適な作業環境を提供し、作業効率と品質の向上に貢献します。

【活用シーン】

・電子部品の組み立て作業

・精密機器の検査作業

・クリーンルーム内での作業

・研究開発部門での作業

【導入の効果】

・作業者の負担軽減

・作業効率の向上

・製品品質の向上

・作業スペースの有効活用

家電業界では、製品の安全性と信頼性が最重要視されます。電化製品の内部配線は、熱や振動、外部からの衝撃にさらされることが多く、配線の保護は製品の寿命と安全性を左右する重要な要素です。配線保護が不十分な場合、ショートや発火のリスクが高まり、重大な事故につながる可能性があります。OVRブレードスリーブは、これらのリスクを軽減するために設計されました。

【活用シーン】

* 家電製品内部の配線保護

* ケーブルの結束と保護

* 修理やメンテナンス時の配線保護

【導入の効果】

* 配線の損傷を防止し、製品の安全性を向上

* 製品の信頼性向上に貢献

* 修理やメンテナンスの効率化

半導体製造業界では、精密な部品の動作と高い耐久性が求められます。特に、微細な動きを繰り返す部品においては、摩擦による摩耗や異物混入が性能劣化や製品不良の原因となります。アドロンコートは、摺動性を向上させ、摩擦を低減することで、これらの課題を解決します。精密な動きを必要とする半導体製造プロセスにおいて、アドロンコートは、製品の信頼性向上に貢献します。

【活用シーン】

・精密機器の摺動部

・半導体製造装置の可動部

・微細加工部品

【導入の効果】

・摺動性の向上

・摩耗の低減

・製品寿命の延長

・異物混入のリスク低減

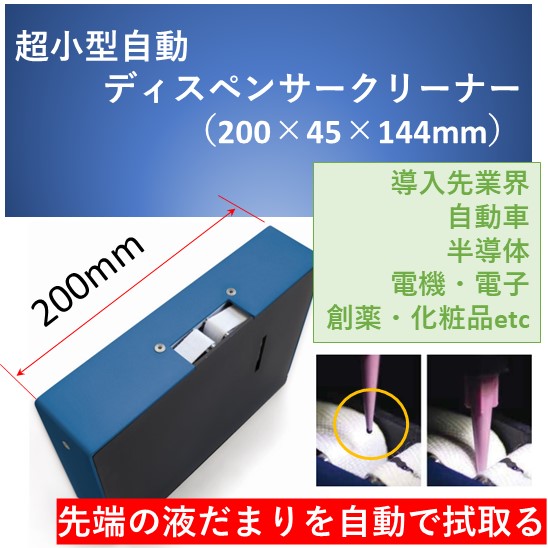

電子機器業界では、製品の品質と信頼性を高めるために、精密な接着剤塗布が求められます。

特に、小型化が進む電子部品においては、ディスペンサーやノズルの詰まりや汚れが、製品の性能に直接影響を与える可能性があります。

手作業での清掃は、時間と手間がかかり、作業効率を低下させるだけでなく、清掃の精度にもばらつきが生じる可能性があります。

当社の小型自動ふき取り装置は、ディスペンサーやノズルの清掃を自動化し、製造ラインの効率化と製品品質の向上に貢献します。

【活用シーン】

・電子機器製造ラインでの接着剤塗布工程

・精密部品への接着剤塗布

・クリーンルーム内での使用

【導入の効果】

・製造ラインの稼働率向上

・製品の品質安定化

・作業時間の短縮

・人件費の削減

家電業界では、製品の安全性と信頼性を確保するために、高い難燃性と耐熱性が求められます。特に、電線やケーブルは、火災発生のリスクを低減するために、適切な保護が必要です。PEEKスリーブは、260℃までの過熱水や蒸気の中での連続使用に耐え、難燃性V-0評価を取得しているため、家電製品の防火対策に最適です。

【活用シーン】

* 家電製品内部の電線やケーブルの保護

* 高温になる部分の保護

* 火災のリスクを低減したい箇所

【導入の効果】

* 高い難燃性により、火災のリスクを低減

* 260℃までの耐熱性で、様々な環境下で使用可能

* 電線やケーブルを保護し、製品の安全性を向上

ウェアラブルデバイス業界では、小型化と同時に、製品の耐久性、信頼性が求められます。特に、多様な環境で使用されるウェアラブルデバイスにおいては、異種材料間の強固な接合が重要です。従来の接着剤では、耐薬品性や長期信頼性に課題がありましたが、当社のAuSnはんだ接合技術は、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。小型化されたデバイスにおいても、安定した接合性能を提供します。

【活用シーン】

・小型ウェアラブルデバイス

・高精度センサー

・高信頼性電子部品

【導入の効果】

・デバイスの小型化

・高い信頼性の実現

・長期的な製品寿命の確保

家電業界では、製品の静音性が顧客満足度を左右する重要な要素となっています。特に、モーターやファンなど、動作音が発生しやすい部分においては、異音の抑制が求められます。異音は、製品の品質に対する不信感や、使用時の不快感につながる可能性があります。『F6 クワイエットスリーブ』は、配線保護と異音抑制を両立し、家電製品の静音化に貢献します。

【活用シーン】

* 冷蔵庫、洗濯機、エアコンなどの家電製品

* モーターやファン周りの配線

* 異音が発生しやすい箇所

【導入の効果】

* 動作音の低減

* 製品の品質向上

* 顧客満足度の向上

ディスプレイ業界では、製品の保護とデザイン性が両立したカバーや筐体が求められます。衝撃や外部からの影響からディスプレイを保護しつつ、製品のデザイン性を損なわないことが重要です。真空成形・圧空成形は、これらのニーズに応えることができます。

【活用シーン】

・ディスプレイカバー

・保護ケース

・筐体

【導入の効果】

・保護性能の向上

・デザイン性の向上

・コスト削減の可能性

自動車業界では、電子制御ユニット(ECU)やセンサーなど、電子機器の信頼性が非常に重要です。過酷な環境下での使用に耐え、長期的な性能を維持するために、これらの電子機器を外部からの影響から保護する必要があります。Electrolubeのコンフォーマルコーティング、封止樹脂、熱管理材料は、これらの課題に対応し、製品の耐久性と信頼性を向上させます。

【活用シーン】

・ECUの保護

・車載センサーの保護

・LEDヘッドライトの保護

・バッテリー管理システムの保護

【導入の効果】

・電子機器の故障リスクを低減

・製品寿命の延長

・過酷な環境下での安定した動作

・コスト削減

半導体業界の搬送システムでは、高い信頼性と長寿命が求められます。特に、ウェーハや部品の精密な搬送を行うロボットアームにおいては、ケーブルの断線や劣化が生産効率を大きく左右します。高頻度で屈曲する環境下でのケーブルの耐久性は、安定した稼働に不可欠です。当社の高屈曲複合ロボットケーブルは、多様なケーブル構成と高い屈曲性能により、半導体製造における搬送システムの信頼性向上に貢献します。

【活用シーン】

・ウェーハ搬送ロボット

・部品実装ロボット

【導入の効果】

・ケーブル交換頻度の削減

・システムのダウンタイム短縮

・安定した搬送性能の維持

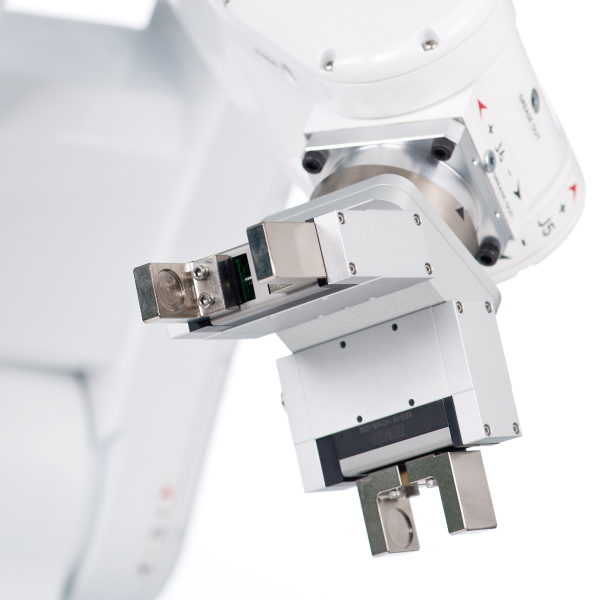

電子機器実装業界では、部品の正確な配置と確実な把持が求められます。特に、小型化が進む電子部品においては、繊細な取り扱いが製品の品質を左右します。不適切な把持は、部品の破損や実装不良につながる可能性があります。HIWIN 電動グリッパーは、高精度な制御と多様な把持オプションにより、電子機器実装における課題を解決します。

【活用シーン】

・電子部品のピックアンドプレース

・基板への部品実装

・電子機器の組み立て工程

【導入の効果】

・部品の損傷リスクを低減

・実装精度の向上

・生産性の向上

電子機器業界では、基板実装の精度が製品の品質を左右します。特に、小型化が進む中で、正確な位置決めは、部品の配置ミスや接触不良を防ぐために不可欠です。従来の接触型センサーでは、汚れや摩耗による誤作動のリスクがありました。当社の小型磁気スイッチは、非接触で高精度な位置決めを実現し、製品の信頼性向上に貢献します。

【活用シーン】

・基板実装ロボット

・電子部品の組み立て工程

・精密測定機器

【導入の効果】

・高精度な位置決めによる品質向上

・非接触型による長寿命化

・IP67準拠による高い環境耐性

半導体業界では、製品の品質と信頼性を確保するために、高い気密性が求められます。微細なリークは製品の性能低下や寿命に影響を与える可能性があるため、正確なリーク検査が不可欠です。当社のヘリウムリークテストシステムは、高精度な測定により、半導体製品の品質向上に貢献します。

【活用シーン】

・半導体製造工程における気密検査

・各種半導体デバイスのリーク検査

【導入の効果】

・製品の品質向上

・不良品の削減

・信頼性の高い製品供給

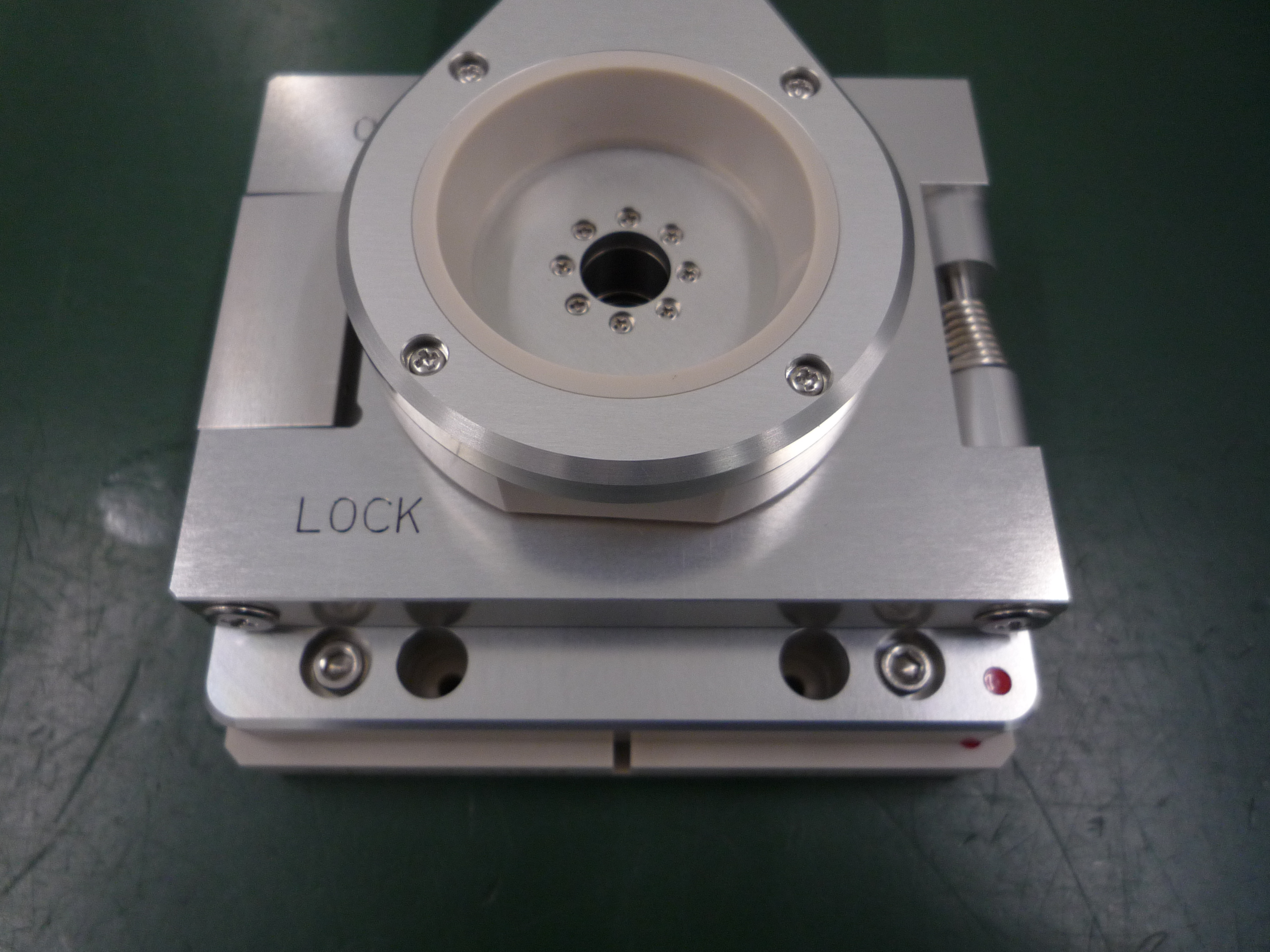

半導体製造業界のクリーン環境では、微細な粒子やガスの混入が製品の品質に大きな影響を与えるため、高い気密性が求められます。特に、真空環境や高圧環境で使用される機器においては、コネクタ部分からの漏れは致命的です。当社のハーメチックシールコネクタは、シェルとピンをガラスで焼き固めた構造により、高い気密信頼性を実現します。

【活用シーン】

・クリーンルーム内の真空チャンバー

・半導体製造装置内のガス供給ライン

・精密測定機器

【導入の効果】

・クリーン環境の維持

・製品の品質向上

・装置の安定稼働

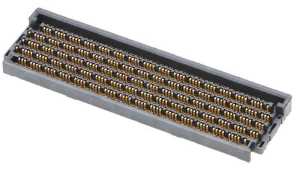

自動運転システムを開発する運輸業界では、車両に搭載される電子機器の小型化と高性能化が求められています。特に、センサーや制御ユニット間のデータ伝送において、高い信頼性と高速なデータ転送速度が不可欠です。コネクタの不具合は、システムの誤作動や安全性の低下につながる可能性があります。NVIDIA 推奨 Mirror Mezzコネクターは、これらの課題に対応し、自動運転システムの開発を支援します。

【活用シーン】

・自動運転車のECU(Electronic Control Unit)

・LiDAR、レーダー、カメラなどのセンサーシステム

・車載ネットワーク

【導入の効果】

・高速データ伝送によるリアルタイムな情報処理

・高いシグナルインテグリティによる信頼性の向上

・コスト削減とリードタイム短縮による開発効率の向上

自動車の電装部品においては、耐久性と信頼性が非常に重要です。特に、温度変化や振動にさらされる環境下では、異なる材料間の接合部の劣化が問題となることがあります。AuSnはんだ接合は、これらの課題に対し、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。当社のAuSnはんだによる封止技術は、異種材料を高精度かつ強固に接合し、電装部品の長期的な信頼性を向上させます。

【活用シーン】

・車載用電子機器

・センサー部品

・ECU(Electronic Control Unit)

【導入の効果】

・耐薬品性・耐水性の向上

・長期的な信頼性の確保

・製品の高性能化

電子機器業界では、基板や部品の正確な位置決めが製品の品質を左右します。特に、高密度実装が進む中で、わずかなズレが製品の性能低下や不良につながる可能性があります。当社のスタックピンは、基板のドリル加工前の位置決めを正確に行い、組み立て工程におけるズレを防止します。

【活用シーン】

・基板のドリル加工前の位置決め

・エントリーボードとバックアップボードの固定

・電子部品の精密な組み立て

【導入の効果】

・組み立て精度の向上

・不良率の低減

・製品品質の安定化

LED照明業界では、製品の長寿命化が求められており、接合部の信頼性が重要な課題となっています。特に、温度変化や振動にさらされるLED照明においては、接合部の強度が製品の性能維持に不可欠です。接合部の不具合は、製品寿命を短くする可能性があります。接合強度試験機『MFMシリーズ/ABTシリーズ』は、LED照明の接合強度試験における課題解決に貢献します。

【活用シーン】

・LEDチップと基板の接合強度試験

・はんだ接合部の強度評価

・保護膜の密着強度測定

【導入の効果】

・製品の信頼性向上

・品質管理の効率化

・不良品の削減

家電業界では、製品のデザイン性が重要視されており、配線の美しさもその一部です。配線がむき出しになっていると、見た目が損なわれるだけでなく、埃の付着や断線のリスクも高まります。Flexo PETは、豊富なカラーバリエーションで配線を美しくまとめ、家電製品のデザイン性を向上させます。また、配線を保護することで、製品の安全性と耐久性を高めます。

【活用シーン】

・テレビやオーディオ機器の配線

・照明器具の配線

・PC周辺機器の配線

・ゲーム機の配線

【導入の効果】

・配線の色分けによる視覚的な整理

・製品デザインの向上

・配線の保護による安全性向上

・製品の付加価値向上

家電業界では、製品の安全性と耐久性を確保するために、電線やケーブルの絶縁が重要です。特に、高温環境や振動にさらされる家電製品においては、絶縁性能の高い保護材が求められます。絶縁不良は、感電や火災の原因となる可能性があります。当社のシリコンコートグラスファイバー グレードCは、耐熱220℃、絶縁スリーブ、耐放射線、グラスファイバーチューブ、シリコン被覆といった特長があり、家電製品のリード線保護に最適です。

【活用シーン】

・家電製品内部の配線

・モーターコイルの絶縁

・変圧器リード線の絶縁

【導入の効果】

・高い絶縁性能による安全性の向上

・耐熱性による製品寿命の延長

・耐放射線性による信頼性の向上

防衛業界では、過酷な環境下での使用に耐えうる電子部品の信頼性が求められます。特に、温度変化、振動、衝撃にさらされる機器においては、部品の安定した動作が不可欠です。不具合は、システムの機能停止や重大な事故につながる可能性があります。当社のネットワーク抵抗器は、高い信頼性と耐久性を備え、防衛システムの安定運用に貢献します。

【活用シーン】

・航空機搭載システム

・ミサイル誘導システム

・通信機器

【導入の効果】

・過酷な環境下での高い信頼性

・システムの安定稼働

・長期的な運用コストの削減

通信業界の基地局では、安定した通信品質を維持するために、信頼性の高い電子部品が不可欠です。特に、高温環境や電磁波の影響を受けやすい基地局においては、電子部品の耐久性と性能が重要となります。不適切な部品選定は、通信障害やシステムの停止につながる可能性があります。京セラ株式会社は、急速に高度化するエレクトロニクス産業を支える多種多様なオリジナルテクノロジーで、お客様の満足のために全員参加の経営を推進し、現場力と実現力を高めます。

【活用シーン】

・基地局の電子部品

・通信機器

【導入の効果】

・安定した通信品質の維持

・システムの信頼性向上

家電業界では、安全性と耐久性が非常に重要です。ケーブルの絶縁は、感電や火災のリスクを軽減するために不可欠です。高温環境下や、可動部分の多い家電製品では、ケーブルの保護性能が製品寿命を左右します。ファイバーグラススリーブは、これらの課題に対応し、製品の安全性を高めます。

【活用シーン】

・家電製品内部のケーブル絶縁

・高温になる部分のケーブル保護

・カラーによる識別

【導入の効果】

・高い耐熱性による安全性の向上

・UL規格取得による信頼性の確保

・豊富なカラーバリエーションによる識別性の向上

電子機器業界では、製品の小型化と高密度化が進み、配線の識別が重要になっています。配線の誤接続は、機器の誤動作や故障の原因となり、修理やメンテナンスの効率を著しく低下させます。Flexo PETは、豊富なカラーバリエーションにより、配線を色分けし、視覚的な識別を容易にします。これにより、組み立て、修理、メンテナンス作業の効率化に貢献します。

【活用シーン】

・電子機器の内部配線

・制御盤内の配線

・実験用機器の配線

【導入の効果】

・配線ミスによるトラブルを削減

・メンテナンス時間の短縮

・製品の信頼性向上

電子機器業界では、基板の修理や部品交換において、信頼性の高い接着が求められます。特に、温度変化や振動にさらされる電子機器においては、接着剤の耐久性と易解体性が重要です。不適切な接着剤は、製品の故障や性能劣化につながる可能性があります。当社の接着剤は、室温硬化で多様な素材にしっかり接着し、易解体性も備えています。

【活用シーン】

・基板の修理

・部品交換

・リサイクル時の分解

【導入の効果】

・修理・交換作業の効率化

・製品寿命の延長

・環境負荷の低減

半導体製造業界では、製品の歩留まり向上が重要な課題です。製造プロセスにおける振動は、製品の品質低下や不良品の発生につながり、歩留まりを悪化させる可能性があります。当社のカスタマー開発支援サービスは、スピンテスト/バランシング/回転機械振動の評価技術を駆使し、お客様の製品における振動問題を解決し、歩留まり改善に貢献します。

【活用シーン】

・半導体製造装置のローター

・高速回転する部品の振動対策

・製品の信頼性向上

【導入の効果】

・振動による不良品の発生を抑制

・製品の品質向上

・歩留まりの改善

電子機器業界では、製品の小型化と高性能化が進む中、絶縁材料には高い信頼性と安定性が求められます。特に、高温環境や高周波領域で使用される電子部品においては、絶縁性能の劣化が製品の故障につながる可能性があります。当社のフッ素樹脂/アラミドクロスは、広い周波領域と温度範囲で優れた絶縁特性を発揮し、電子機器の信頼性向上に貢献します。

【活用シーン】

* 電子回路基板

* ケーブル絶縁

* 各種電子部品の絶縁

【導入の効果】

* 高い絶縁性能による製品の信頼性向上

* 広い温度範囲での安定した性能

* 化学薬品や溶剤に対する高い耐性

家電業界では、製品の安全性と耐久性が最重要課題です。特に、高温環境下で使用される製品や、電気的絶縁が求められる箇所においては、信頼性の高い絶縁材料が不可欠です。絶縁不良は、感電や火災のリスクを高め、製品の故障につながる可能性があります。当社の耐熱ヘビーファイバーグラススリーブは、これらの課題に対応します。

【活用シーン】

・家電製品内部の配線保護

・高温になる部分の絶縁

・モーターやヒーター周辺の保護

【導入の効果】

・高い耐熱性による安全性の向上

・UL規格取得による信頼性の確保

・配線の保護と絶縁を両立

電子部品業界では、製品の小型化が進み、精密な搬送が求められます。特に、狭いスペースでの部品の移動や、デリケートな部品の取り扱いにおいては、搬送用プレートの精度が重要になります。搬送時のわずかなズレや異物の混入は、製品の品質を損なう可能性があります。当社の搬送レール用プレート加工事例は、全数安定して公差を出すためのムラのない前加工とバリレス加工により、小型電子部品の搬送における課題を解決します。

【活用シーン】

・小型電子部品の搬送

・精密機器への部品供給

・狭いスペースでの部品移動

【導入の効果】

・搬送時の部品の損傷防止

・製品の品質向上

・歩留まりの改善

電池業界では、製品の安全性と性能を確保するために、密閉度の高い製品が求められます。電池の漏れは、製品の性能低下や事故につながる可能性があるため、製造プロセスにおける厳格なリークテストが不可欠です。FLZ-0220シリーズは、エアリークテストによって電池の密閉性を評価し、品質管理を支援します。

【活用シーン】

・電池製造ラインにおける品質検査

・電池の密閉度評価

・製品の安全性確認

【導入の効果】

・リーク不良品の早期発見

・製品の品質向上

・顧客からの信頼獲得

家電業界では、製品の耐久性や性能を評価するために、振動試験が不可欠です。製品の輸送中の振動や、使用中の振動に対する耐久性を評価することで、製品の信頼性を確保し、顧客満足度を高めることができます。小型加振器は、これらの試験を効率的に行うための重要なツールです。

【活用シーン】

* 家電製品の振動試験

* 製品の耐久性評価

* 設計段階での試作評価

【導入の効果】

* 製品の品質向上

* 故障リスクの低減

* 顧客からの信頼獲得

遊戯機器業界では、不正行為を防止するために、高い信頼性と耐久性を持つセンサーが求められます。特に、外部からの操作や改ざんを防ぐために、正確な検知能力と、環境変化に強い堅牢性が重要です。当社の磁気センサーは、磁気を利用しているため、汚れに強く、屋外での使用にも対応します。N極・S極それぞれの出力を独立して出力するため、不正検知に役立ちます。

【活用シーン】

・遊戯機器の不正改造検知

・不正な磁石を用いた操作の検知

・筐体の開閉検知

【導入の効果】

・不正行為の抑止

・機器の安全性の向上

・メンテナンスコストの削減

通信業界では、高速データ通信の普及に伴い、デバイスの高速性と信頼性がますます重要になっています。システムレベルテスト(SLT)は、これらの要求に応えるために不可欠です。SLTにおいて、実装状態に近い環境で正確な特性評価を行うことは、製品の性能を最大限に引き出し、市場投入までの時間を短縮するために不可欠です。PCRソケットは短距離接続と面接触により、実装状態に近い状態で特性評価を可能にし、通信デバイスの高速性と信頼性向上に貢献します。

【活用シーン】

・高速通信デバイスの設計検証

・システムレベルテスト

・不良解析

【導入の効果】

・実装状態に近い特性評価による、より正確なデータ取得

・特性ロスを最小限に抑え、安定した測定を実現

・製品の信頼性向上と開発期間の短縮

電子機器業界では、製品の信頼性を高めるために、接合面の適切な処理が求められます。特に、精密な電子部品においては、接合面の清浄度が製品の性能に大きく影響します。不適切な処理は、接合不良や製品の故障につながる可能性があります。Pulse500(空冷式)レーザークリーナーは、500Wの高出力で、これまで除去が難しかった付着物も除去し、接合前の表面処理を強力にサポートします。

【活用シーン】

・電子部品の接合前処理

・基板実装前の表面処理

・コネクタ接合部のクリーニング

【導入の効果】

・接合不良の低減

・製品の信頼性向上

・作業効率の向上

お探しの製品は見つかりませんでした。

1 / 3

ワイヤーボンディングにおけるワイヤーの断線・接触不良防止

ワイヤーボンディングにおけるワイヤーの断線・接触不良防止とは?

半導体製造におけるワイヤーボンディング工程では、チップと外部端子を電気的に接続するために微細なワイヤーが使用されます。このワイヤーの断線や接触不良は、製品の性能低下や故障に直結するため、その防止は半導体デバイスの信頼性を確保する上で極めて重要です。本稿では、この課題に対する具体的な対策と、それを支援する商材について解説します。

課題

微細化・高密度化に伴うワイヤーへの物理的ストレス増大

半導体デバイスの小型化・高性能化が進むにつれて、ワイヤーの細径化や配線密度の増加が求められます。これにより、ワイヤーにかかる物理的な応力が増加し、断線や疲労のリスクが高まります。

異物混入による接触不良・断線の発生

製造環境中の微細な異物がワイヤーとパッド間、またはワイヤー同士の間に��混入すると、電気的な接触不良や、ワイヤーの断線を引き起こす原因となります。

熱・湿度・振動によるワイヤー劣化

半導体デバイスは、動作中に発生する熱や、使用環境における湿度、振動などの影響を受けます。これらの要因はワイヤー材料の劣化を促進し、長期的な信頼性を損なう可能性があります。

ボンディング条件の最適化不足

ワイヤーの種類、パッド材質、ボンディング装置のパラメータ設定などが最適化されていない場合、初期段階からワイヤーにダメージが生じ、断線や接触不良のリスクを高めます。

対策

高信頼性ワイヤー材料の採用

引張強度や疲労強度に優れた特殊合金やコーティングが施されたワイヤー材料を選択することで、物理的なストレスに対する耐性を向上させます。

クリーンルーム環境の徹底管理

製造工程全体における清浄度を厳格に管理し、異物の発生源を排除することで、ワイヤーへの異物混入リスクを最小限に抑えます。

精密なボンディングプロセス制御

温度、圧力、時間などのボンディング条件をリアルタイムでモニタリング・制御し、最適な接合強度とワイヤー形状を維持することで、初期不良を防ぎます。

高度な検査・評価技術の導入

非破壊検査技術や自動画像解析などを活用し、ボンディング後のワイヤーの状態を詳細に評価することで、潜在的な問題を早期に発見・修正します。

対策に役立つ製品例

高強度ワイヤー

従来の材料よりも高い引張強度と柔軟性を持ち、微細化・高密度化された配線でも断線しにくい特性を持つワイヤー材料です�。

異物検知・除去システム

製造ラインに設置され、空気中の微粒子や表面付着異物をリアルタイムで検知・除去することで、ワイヤーへの異物混入を防ぎます。

自動ボンディング装置

AIやセンサー技術を活用し、ワイヤーの種類や基板の状態に合わせて最適なボンディング条件を自動で設定・実行する装置です。

非破壊検査装置

X線や超音波などの技術を用いて、ワイヤーの接合状態や内部欠陥を破壊せずに検査し、信頼性を保証します。