半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

研磨時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ウェーハの研磨における研磨時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

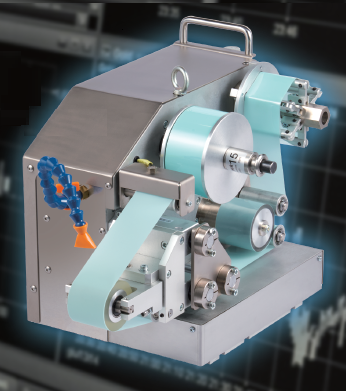

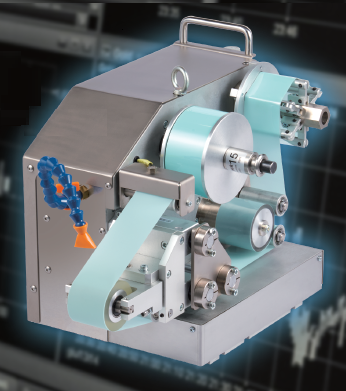

ディスプレイ業界では、高精度の表面処理が求められます。特に、表示品質を左右するフィルム研磨においては、均一な面粗度と高い精度が不可欠です。不適切な研磨は、表示ムラや輝度低下を引き起こす可能性があります。KFDシリーズは、ワーク材質に応じたコンタクトローラー硬度・研磨テープ番手の選定により、高精度な面粗度管理を実現します。

【活用シーン】

・ディスプレイフィルムの研磨

・高精度な表面処理が必要な部品の研磨

・自動車関連部品、OA機器関連部品、精密シャフト等の研磨

【導入の効果】

・面粗度管理の容易化

・乾式・湿式研磨の対応

・研磨テープの交換容易性

半導体製造業界では、製造プロセスの高速化が常に求められています。特に、ウェーハ搬送や精密位置決めといった工程では、高い加速度と正確な動作が不可欠です。従来のギア駆動方式では、バックラッシュやギアの摩擦が高速化の妨げとなる可能性があります。HIWIN DDモーターは、ダイレクトドライブ方式を採用し、これらの課題を解決します。

【活用シーン】

・ウェーハ搬送

・精密位置決め

・高速搬送ロボット

【導入の効果】

・高速化による生産性向上

・高精度な位置決め

・メンテナンス頻度の削減

半導体製造業界では、ウェーハやその他の部品の研磨において、高い精度と耐久性が求められます。研磨工程で使用される材料は、摩耗しやすく、頻繁な交換が必要となる場合があります。これにより、生産効率の低下やコスト増加につながる可能性があります。強化アルミナは、アルミナにジルコニアを添加し、緻密に焼結させることで、高い機械的強度と耐摩耗性を実現します。これにより、研磨工程における部品の長寿命化と、安定した研磨性能を提供します。

【活用シーン】

・ウェーハ研磨

・研磨パッド

・研磨工具

【導入の効果】

・耐摩耗性の向上

・研磨精度の向上

・コスト削減

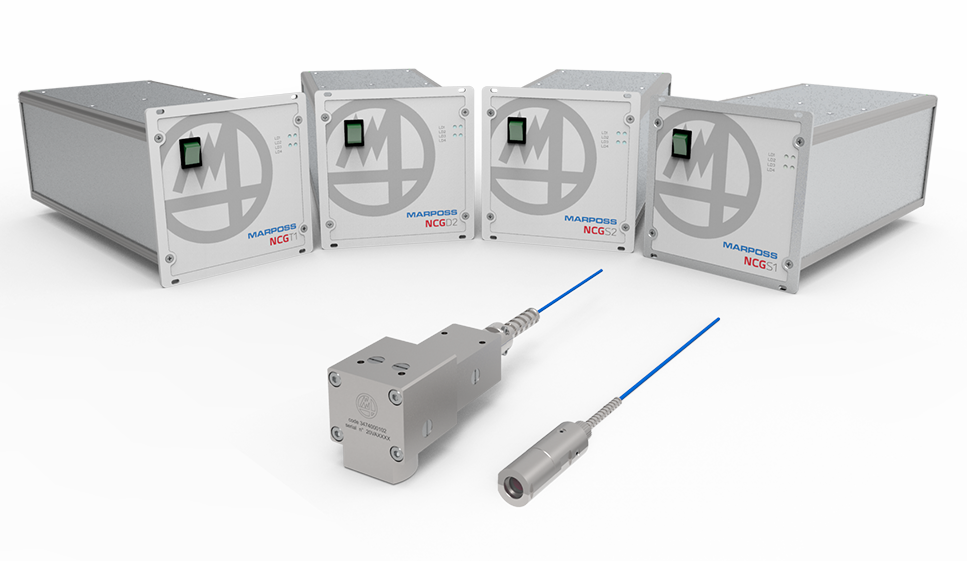

半導体業界では、製品の品質と歩留まりを向上させるために、ウェーハや薄膜の正確な膜厚測定が不可欠です。特に、微細化が進む中で、膜厚のわずかなずれが製品の性能に大きな影響を与えるため、高精度な測定が求められます。光干渉測定器『NCG』は、光干渉技術により、ガラス、プラスチック、シリコンウェハー等、異なる材質の厚みを管理するように設計されています。

【活用シーン】

・ウェーハ製造工程における膜厚測定

・薄膜形成プロセスの品質管理

・半導体デバイスの製造における品質保証

【導入の効果】

・目的の公差内の加工精度を保証

・サイクルタイムを短縮

・コントロールされた安定した生産を維持

電子部品業界において、薄膜化は製品の小型化、高性能化に不可欠です。薄膜の精密な研磨は、製品の品質と信頼性を左右する重要な工程であり、面粗度管理が課題となります。KFDシリーズは、PLC制御による精密な研磨を実現し、薄膜化における面粗度管理を容易にします。

【活用シーン】

・電子部品の薄膜研磨

・精密フィルムの研磨

・自動車関連部品の研磨

【導入の効果】

・面粗度管理の容易化

・製品品質の向上

・研磨工程の効率化

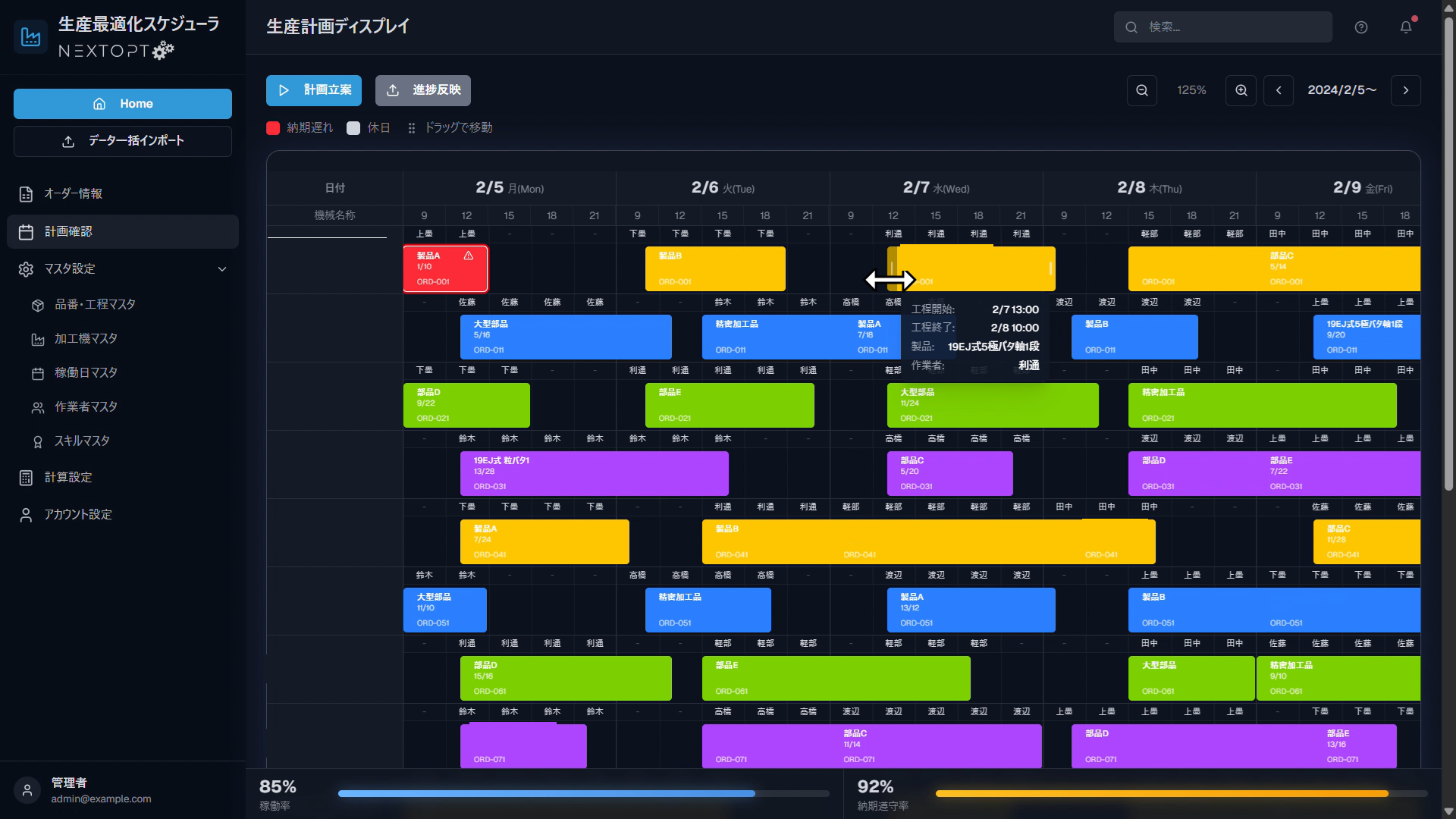

半導体業界では、ウェーハ製造における多様なニーズへの対応と、製造プロセスの効率化が求められています。特に、製造工程の遅延やライン停止は、納期遅延や顧客満足度の低下につながる可能性があります。リアルタイム生産最適化スケジューラーは、工程進捗や突発的な変更に1クリックで対応し、計画を自動的に立案します。これにより、リードタイムを短縮し、納期遵守率の向上に貢献します。

【活用シーン】

・ウェーハ製造工程における、部品供給の遅延発生時

・生産ラインの急な変更時

・作業者の欠勤発生時

【導入の効果】

・リードタイム短縮

・納期遵守率向上

・計画変更工数の削減

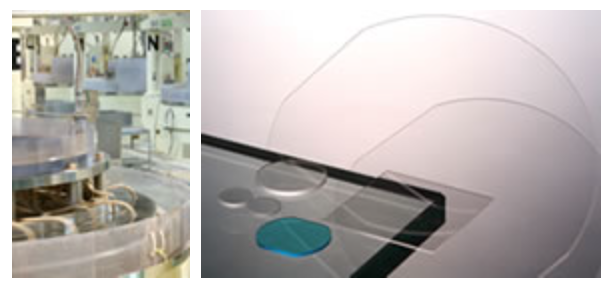

当社の超精密研磨加工と実績についてご紹介いたします。

フォトマスク、液晶パネル、各種光学用フィルターなど高い精度が求められる

これらのジャンルで、精度と量産化、この二つの両立を実現。

それを可能にしているのが、自社開発の両面研磨機です。最高レベルの

加工精度を保ちながら、月産数百万枚以上の加工実績を持っています。

【特長】

■素材の手配からの加工も承ることが可能

■ガラス、セラミック、プラスチック、金属素材も選ばない

■色ガラス(光学ガラス)IRカットガラスなど、

研磨加工が難しいガラスも経験豊富

■液晶パネルを0.1mmの薄さまで加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当カタログは、半導体ウェハー及びガラス基板搬送用ロボットの専門メーカー株式会社アイテックの製品カタログです。

「ウエハー真空搬送ロボット(~450mm)」をはじめ、「GLASS真空搬送ロボット(G2-G5世代)」や、

「GLASS大気搬送ロボット(~G4世代)」などを掲載しております。

【掲載内容】

■ウエハー真空搬送ロボット(~450mm)

■ウエハー大気搬送ロボット(~450mm)

■GLASS真空搬送ロボット(G2-G5世代)

■GLASS真空搬送ロボット(G5.5-G8.5世代)

■GLASS大気搬送ロボット(~G4世代)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社BBS金明では、半導体関連装置である『Fine Surfaceシリーズ』を

取り扱っております。

数多くの実績に基づいたシリコンウェーハエッジ研磨のベストセラー機

「E-150/200/300」をはじめ、お客様のプロセスに高い信頼性を与え、

貢献する「E-300」や「E-300UCS」をご用意。

用途に合わせてお選びいただけます。

【ラインアップ】

■E-150/200/300

■E-300

■E-300UCS

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

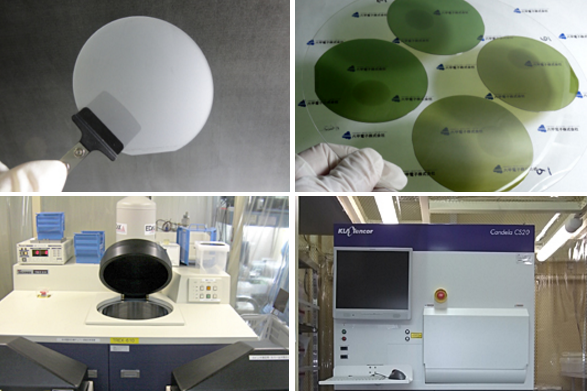

六甲電子株式会社の受託加工は、独自の手法によりSiCウエハの研削→研磨→RCA洗浄を一貫して行えます。

既存のシリコン加工機で、研削→研磨→RCA洗浄を実現。

現状の専用機での加工に比べ高速・低ソリ・高面粗度・大口径対応が可能となり、一貫加工にて対応いたします。

半導体の特性や性能に影響するシリコンウエハの研削・研磨技術。高度な精密度を有する技術を開発・改良・更新し、製造しています。

【特徴】

○グラインド研削で加工時間、コスト低減

○高速・超平滑を得るCMP

○RCA洗浄による高品質実現

○エピ再生加工

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社の「加工部門」についてご紹介いたします。

大型薄物が大得意で、技術と経験をもって、薄板を自由自在に操り、多様な

機械設備で大型部品からの小物まで様々な大きさの加工が可能。

また、アルミはもちろんのこと、ステンレス、鉄、銅など多種の材質の

加工ができ、4高速マシニング機と独自の加工方法で、高精度の品物を

短時間で加工することも可能です。

【加工技術】

■大型薄物が大得意で、薄板を自由自在に操る

■多様な機械設備で大型部品からの小物まで様々な大きさの加工が可能

■アルミはもちろんのこと、ステンレス、鉄など多種の材質の加工が可能

■高速マシニング機と独自の加工方法で、高精度の品物を短時間で加工

■オリジナルのネットワークシステムを構築し、さらにスピーディで

確実な加工を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スピードファムは、独創的な技術とノウハウでハードとソフト両面から「装置」と「消耗副資材」を開発してお客様の様々なニーズにお応えし、最適な加工プロセスを提案してまいります。

ウェーハエッジとノッチの鏡面加工を行うエッジポリッシングは、半導体製造工程に不可欠な加工技術です。

エッジとノッチ部の鏡面研磨はパーティクルの発生を防ぎ、デバイス工程での表面清浄度を大きく向上させます。

【技術紹介】

○研磨加工技術

○平面研磨技術

○エッジポリッシング(端面研磨) 他

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『DISK NEO』は、研磨スピードのUPと、高い平坦度を実現しました。

表面構造はアルティメットスクエアで、ダイヤの刺さりが軽減。

電子材料などの複合材料の研磨に適しています。

また、水だけで研磨が可能となっております。

【特長】

■電子材料などの複合材料の研磨に好適

■高い平坦度の実現

■研磨スピードのUP

■ダイヤの刺さりが軽減

■水だけで、研磨が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

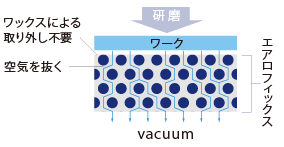

B社様は、研磨の際にサファイア基板をワックスで固定していますが、

貼る、剥がす、洗浄するといった一連の作業に手間と時間がかかって

困っていました。

そこで『エアロフィックス』を導入。

ワックスを使用することなく安定した固定を実現し、ワックス作業関連作業の

削減により作業効率を大幅に向上、コストも削減できました。

【事例概要】

■導入先:B社様

■用途:研磨

■活用:LCD、LED向け人工サファイア研磨の固定台として

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

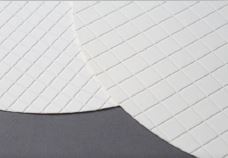

『Suba(TM)』は、原料にポリエステル繊維を使用しており、乾式法により成形した不織布にポリウレタンを含浸させた研磨パッドです。

主に、シリコンウェーハやサファイアウェーハ、酸化物ウェーハなどの

一次研磨・二次研磨用として優れた性能を発揮します。

また、エッジ研磨やノッチ研磨にも使用可能で、それぞれのプロセスに

応じた幅広い製品ラインナップを持っております。

【特長】

■高研磨レート

■低欠陥性

■高平坦性

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『ピッチ系CFRP』は軽量・高剛性の特長があり、ウエハ搬送ハンドの軽量化や、荷重たわみの低減を可能とします。

また、ピッチ系CFRPを使用したウエハ搬送ハンドは振動減衰が速く、装置のタクトタイム短縮に貢献しています。

【ウエハ搬送ハンドにCFRPを使用するメリット】

■比弾性率(弾性率÷重量)が大きく、ハンドの軽量化・薄肉設計・たわみ低減が可能

■振動減衰性に優れ、高速駆動・タクトタイム短縮が可能

■導電性を高めることで、帯電防止が可能

【よくあるニーズ】

■装置内のスペースが狭いので、ハンドの厚みを薄く、たわみを小さくしたい

■ワークの重量が重くなるので、ヤング率の高い材料を採用したい

■高速で駆動したいので、ハンドの軽量化が必要

■タクトタイム短縮のために、ハンドの振動を速く抑えたい

【三菱ケミカルでできること】

炭素繊維やプリプレグの製造、販売だけでなく、これらの材料を用いた製品設計が可能です。

また、成形・加工・組立・コーティング・検査まで一貫して対応できます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

研削、研磨、切断、各分野のお客様より高い評価をいただき、

フアイングラインヂング、ラッピング・ポリッシング関連装置、半導体関連、

ダイシングマシンと裏面研削機なとをの技術開発を行い、確かな信頼のもとで製品を提供してまいりました。

当カタログは、スピードファムが取り扱うシリコンウェーハ用装置を

ご紹介しています。

φ300mmシリコンウェーハ用の両面同時鏡面研磨のためのポリッシング装置

「DSM20B-5P-4D-AL」や、ドライイン-ドライアウト構造の「EP-300-X」、

カセットtoカセット、スロットtoスロットのウェーハ搬送が可能な

「EP-200-XW-II」などを掲載。

製品の選定に是非、ご活用ください。

【掲載内容】

■DSM20B-5P-4D-AL

■EP-300-X

■EP-200-XW-II

■Fully Automated Single Side Polishing Line FAM 59SPAW

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スーパークリーンルーム用多軸タイプ、4軸水平多関節型クリーンロボットGCR4000-AMシリーズは、300mm対応の半導体製造装置内、検査装置等のウェーハ搬送に適しています。装置レイアウトに合わせベースタイプ、フランジタイプの選択が可能です。被搬送物、装置レイアウトに合わせた最適チャックでの対応が可能です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

株式会社ジャステムでは、Si、SiC、サファイア等を対象とした、ウェーハ非接触厚さ測定機、ウェーハ厚さ仕分け機、ラップ・ポリシング加工機の自動化装置、ウェーハ移載機などウェーハ製造工程における自動化・省力化機械を独自技術開発により設計・製作・販売を行い、多くのお客様に提供させていただいております。

シリコンウェーハ製造産業向けのノウハウを応用しSiCウェーハ、LED基板用サファイアウェーハ、太陽電池、MEMS等の分野・産業へ市場を拡大しています。

各種材料の厚さ測定等のデモ測定も承ります。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

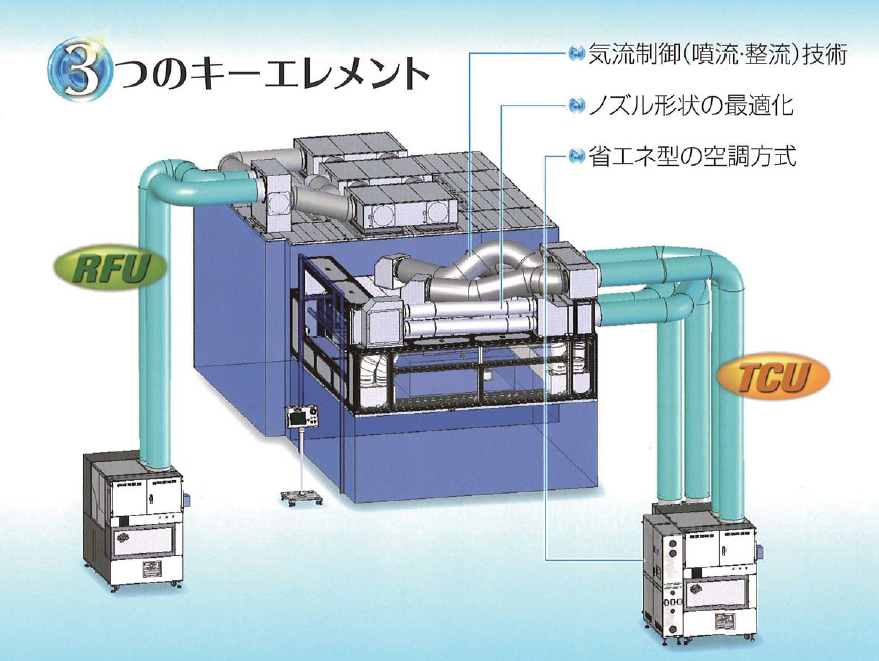

『クリスタルジェット』は、液晶パネル生産を支えるキーデバイスとして

広く世界中で採用されている噴流式ガラス基板温調システムです。

新たな空調システム“高効率顕熱空調機”を採用し、冷却のみでの

精密温度制御を実現。

レイアウトに合わせたカスタマイズが可能なほか、全面層流タイプや

小風量タイプなど、様々なオプションもご用意しています。

【特長】

■大型基板への対応

■温度管理の高精度化

■処理時間の短縮

■省エネ・省スペース化

■ガラス基板温度収束時間25秒

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ウェーハの研磨における研磨時間の短縮

ウェーハの研磨における研磨時間の短縮とは?

半導体製造プロセスにおけるウェーハ研磨は、表面を平坦化し、微細な回路パターン形成を可能にする重要な工程です。この研磨にかかる時間を短縮することは、生産性向上、コスト削減、そして市場投入までのリードタイム短縮に直結します。

課題

研磨速度の限界

従来の研磨材料やプロセスでは、ウェーハ表面へのダメージを抑えつつ、これ以上の研磨速度向上が困難な状況です。

均一性の維持

研磨時間を短縮しようとすると、ウェーハ全体で均一な研磨結果を得ることが難しくなり、歩留まり低下のリスクがあります。

材料消耗の増加

高速研磨を実現するために、研磨パッドやスラリーといった消耗品の消費量が増加し、コスト増につながる可能性があります。

装置への負荷増大

研磨時間を短縮するための高負荷な運転は、装置の摩耗を早め、メンテナンスコストの増加や寿命短縮を招く恐れがあります。

対策

高効率研磨材料の開発

より硬度が高く、かつウェーハ表面への親和性が高い研磨粒子や結合剤を持つ材料を開発し、研磨効率を飛躍的に向上させます。

最適化された研磨プロセス制御

AIや機械学習を活用し、ウェーハの状態や研磨剤の特性に合わせてリアルタイムで研磨条件(圧力、回転数、流量など)を最適化します。

革新的な研磨メカニズムの導入

従来の機械的研磨に加え、化学的効果やプラズマなどを組み合わせたハイブリッド研磨技術を導入し、研磨速度と品質を両立させます。

高耐久性・高効率消耗品の設計

研磨パッドやスラリーの素材、構造を改良し、長寿命化と高い研磨性能を両立させることで、トータルコストを削減します。

対策に役立つ製品例

次世代研磨スラリー

微細な研磨粒子と特殊な添加剤の配合により、ウェーハ表面へのダメージを最小限に抑えつつ、高い研磨レートを実現します。

高機能研磨パッド

特殊なポリマー構造と表面加工により、研磨剤の保持能力を高め、均一な研磨を促進し、長期間安定した性能を発揮します。

インテリジェント研磨制御システム

センサーデータとAIアルゴリズムを組み合わせ、研磨中のウェーハの状態をリアルタイムで分析し、最適な研磨条件を自動で設定します。

ハイブリッド研磨ユニット

機械的研磨と化学的エッチングを組み合わせたモジュールにより、従来の研磨では難しかった材料の高速除去を可能にします。