半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断時のチップの欠け・割れ防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ダイシングにおける切断時のチップの欠け・割れ防止とは?

各社の製��品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界では、製品の小型化に伴い、切粉の除去がますます重要になっています。切粉が残存すると、製品の精度低下や故障の原因となる可能性があります。Aeroforceは、低圧ポンプのままで、切粉を効率的に除去し、製品の品質向上に貢献します。

【活用シーン】

・マシニングセンターでの電子部品加工

・旋盤加工による電子部品製造

・小型部品の精密加工

【導入の効果】

・切粉による不良品の削減

・加工精度の向上

・作業効率の改善

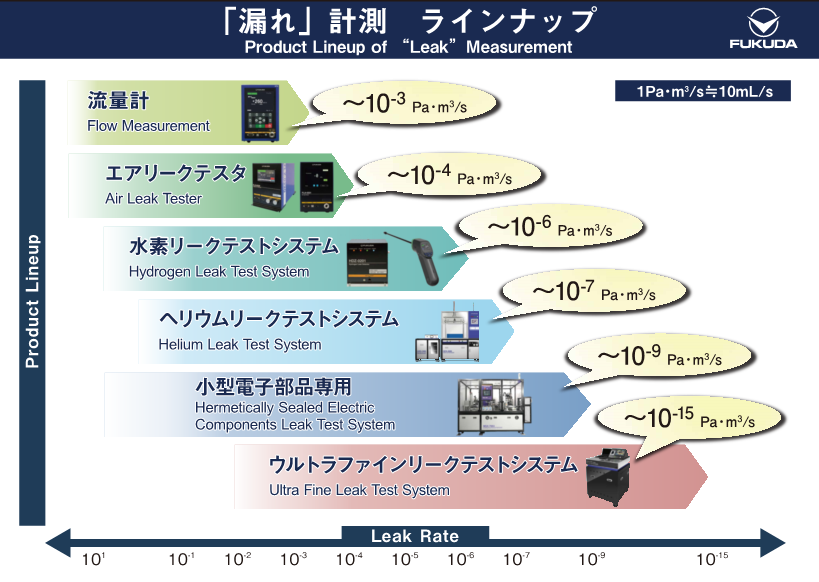

半導体業界では、製品の品質と信頼性を確保するために、微細な漏れを検出することが重要です。特に、高密度化が進む中で、微小な隙間からのガス漏れは、製品の性能低下や寿命短縮につながる可能性があります。フクダのリークテスト製品は、お客様の測定環境や製品環境に合わせて、漏れ検査・漏れ試験をご提案し、半導体製品の品質向上に貢献します。

【活用シーン】

・半導体製造工程における気密性検査

・微細部品の漏れ検査

・製品の品質管理

【導入の効果】

・製品の信頼性向上

・不良品の削減

・品質管理の効率化

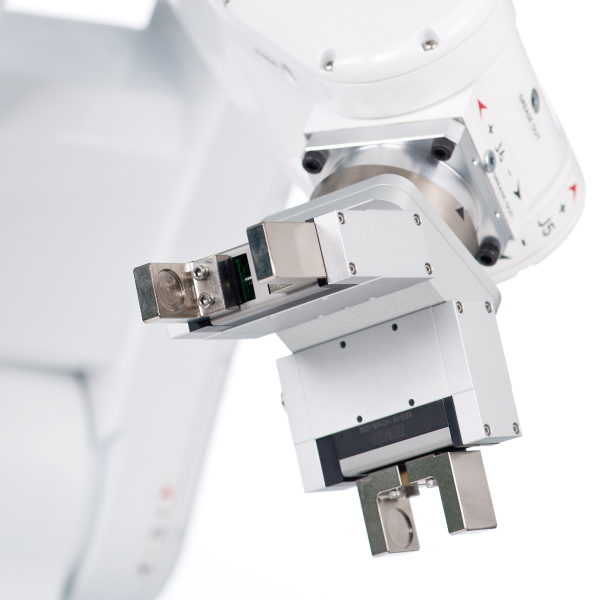

電子機器実装業界では、部品の正確な配置と確実な把持が求められます。特に、小型化が進む電子部品においては、繊細な取り扱いが製品の品質を左右します。不適切な把持は、部品の破損や実装不良につながる可能性があります。HIWIN 電動グリッパーは、高精度な制御と多様な把持オプションにより、電子機器実装における課題を解決します。

【活用シーン】

・電子部品のピックアンドプレース

・基板への部品実装

・電子機器の組み立て工程

【導入の効果】

・部品の損傷リスクを低減

・実装精度の向上

・生産性の向上

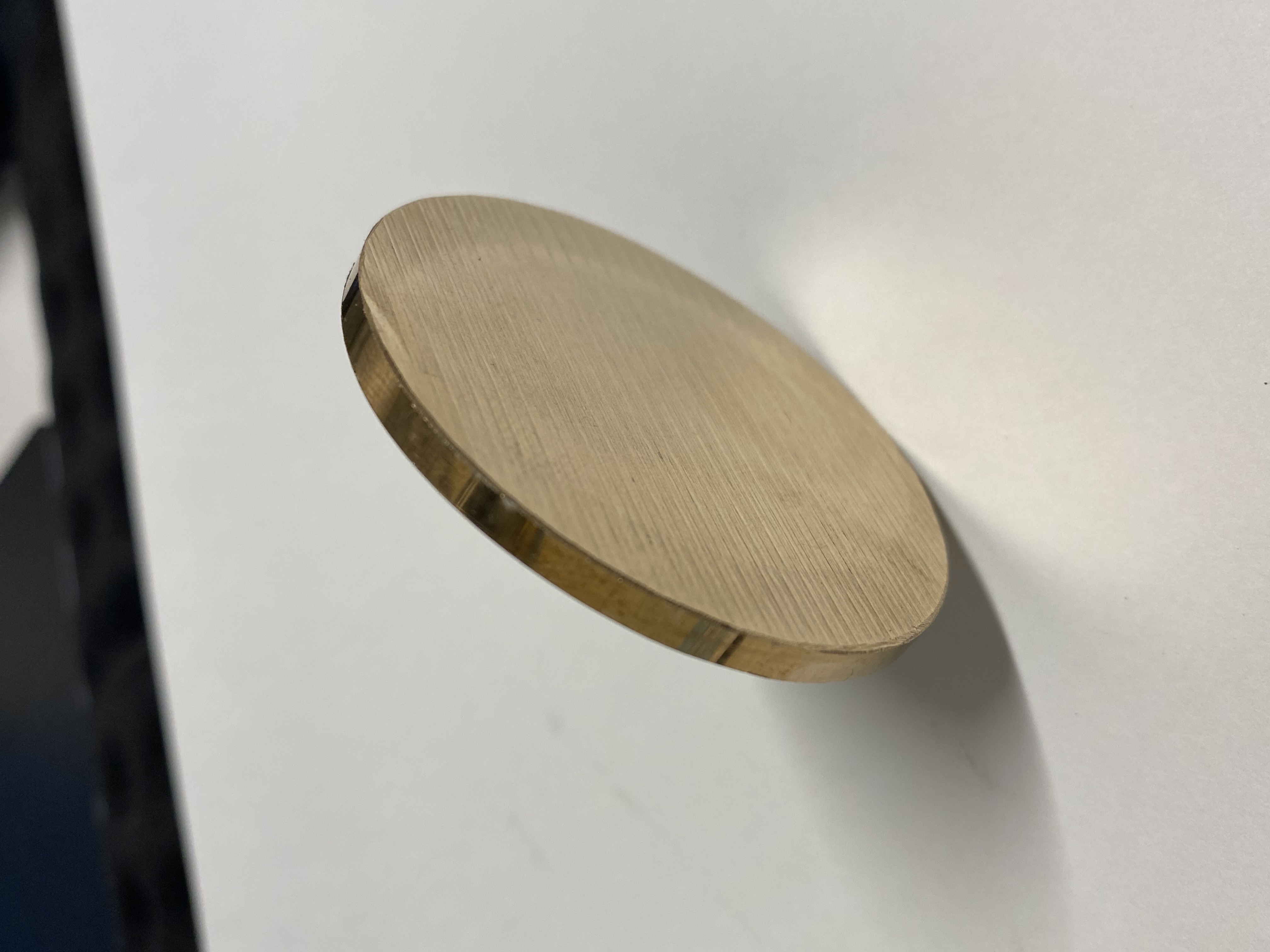

半導体製造業界では、治具の精度と耐久性が製品の品質を左右します。特に、高精度な位置決めや熱的負荷に耐える治具には、適切な材料選定が不可欠です。材料の品質が低いと、製造プロセスに悪影響を及ぼし、歩留まりの低下や製品の不良につながる可能性があります。当社製品は、リン青銅、洋白、ベリリウム銅といった、高い強度と耐摩耗性を備えた材料を提供し、半導体製造における治具の性能向上に貢献します。

【活用シーン】

・高精度な位置決め治具

・熱的負荷の高い治具

・微細加工用治具

【導入の効果】

・必要な商品を必要な個数納品

・環境資料やミルシートなど即応(直納問屋の強み)

・治具の長寿命化

・製造プロセスの安定化

・製品品質の向上

半導体製造業界、特にウェハ搬送においては、位置決めの高精度化が求められます。ウェハの正確な位置決めは、製造プロセスの品質と歩留まりを左右する重要な要素です。微細なズレが、製品の不良や性能低下につながる可能性があります。当社の小型磁気スイッチ・センサーは、±0.05μmの繰り返し精度で、ウェハ搬送における高精度な位置決めを実現します。

【活用シーン】

・ウェハ搬送ロボットの位置検出

・精密位置決めが必要な製造装置

・クリーンルーム内での使用

【導入の効果】

・高精度な位置決めによる品質向上

・歩留まりの改善

・安定した製造プロセスの実現

電子機器業界では、歩留まりの向上が利益に直結します。不良品の発生は、コスト増につながり、競争力を低下させる要因となります。在庫管理の最適化は、不良品の発生を抑制し、歩留まりを改善するために不可欠です。この動画では、在庫管理の基本として、不良品の削減について解説します。

【活用シーン】

・電子機器製造における在庫管理

・不良品発生率を下げたい

・在庫金額を削減したい

【導入の効果】

・不良品の削減

・在庫管理の効率化

・コスト削減

電池業界では、製品の安全性と性能を確保するために、密閉度の高い製品が求められます。電池の漏れは、製品の性能低下や事故につながる可能性があるため、製造プロセスにおける厳格なリークテストが不可欠です。FLZ-0220シリーズは、エアリークテストによって電池の密閉性を評価し、品質管理を支援します。

【活用シーン】

・電池製造ラインにおける品質検査

・電池の密閉度評価

・製品の安全性確認

【導入の効果】

・リーク不良品の早期発見

・製品の品質向上

・顧客からの信頼獲得

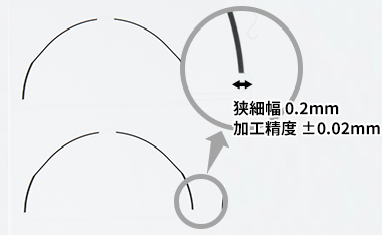

半導体業界では、ウェーハやチップの精密な切断が求められます。特に、歩留まりを向上させるためには、切断面の精度と品質が重要です。不適切な切断は、製品の不良や性能低下につながる可能性があります。当社PCD金型部品は、高硬度材の微細加工技術により、精密な切断を実現し、半導体製造の品質向上に貢献します。

【活用シーン】

・ウェーハの切断

・チップの分離

・高精度な切断が必要な工程

【導入の効果】

・切断精度の向上

・歩留まりの改善

・製品品質の安定化

半導体製造業界では、精密な部品加工が求められます。治具においては、寸法の正確さが製品の品質を左右し、わずかな誤差が製造プロセス全体に影響を及ぼす可能性があります。当社の高品位『樹脂切削加工』は、徹底した寸法管理により、これらの課題に対応します。

【活用シーン】

・半導体製造用治具

・検査治具

・位置決め治具

【導入の効果】

・高精度な加工による品質向上

・歩留まりの改善

・製造プロセスの効率化

半導体製造業界では、製品の歩留まり向上が重要な課題です。製造プロセスにおける振動は、製品の品質低下や不良品の発生につながり、歩留まりを悪化させる可能性があります。当社のカスタマー開発支援サービスは、スピンテスト/バランシング/回転機械振動の評価技術を駆使し、お客様の製品における振動問題を解決し、歩留まり改善に貢献します。

【活用シーン】

・半導体製造装置のローター

・高速回転する部品の振動対策

・製品の信頼性向上

【導入の効果】

・振動による不良品の発生を抑制

・製品の品質向上

・歩留まりの改善

電子部品業界では、製品の小型化・高密度化に伴い、微細な穴加工が不可欠です。万が一、加工中にタップやドリルが折れてしまうと、製品の歩留まりを大きく低下させる原因となります。折れた工具の除去は、製品の品質と生産効率を維持する上で重要な課題です。当社の折れタップ除去用 放電加工機は、折れ込んだタップやドリルを簡単かつ迅速に除去し、貴社の生産効率向上に貢献します。

【活用シーン】

・電子部品の製造工程

・基板の微細穴加工

・精密機器の部品加工

【導入の効果】

・折れタップ除去による部品の再利用

・加工時間の短縮

・歩留まりの向上

※無料でデモ機の貸出し可能です。

詳しくはお問い合わせいただくかPDFをダウンロードしてご覧ください。

電子機器業界では、製品の保護と安全性の確保のため、緩衝材の選定が重要です。衝撃吸収性や耐久性に優れた緩衝材は、製品の輸送中や取り扱い時の破損を防ぎ、製品の品質を保ちます。ビク型とトムソン型は、緩衝材の打ち抜き加工において重要な役割を果たします。これらの型に関する知識は、最適な緩衝材の選定に役立ちます。

【活用シーン】

・電子機器の梱包

・精密機器の保護

・衝撃吸収が必要な部品の製造

【導入の効果】

・製品の保護性能向上

・輸送中の破損リスク軽減

・緩衝材の最適化によるコスト削減

半導体業界では、製造装置の精密な輸送が求められます。特に、高価な精密機器は、輸送中の振動や温度変化によって性能が劣化するリスクがあります。当社航空貨物輸送サービスは、半導体製造装置など、繊細な精密機器を安全に輸送します。

【活用シーン】

・半導体製造装置の輸送

・精密機器の輸出入

・温度・湿度管理が必要な貨物

【導入の効果】

・精密機器の破損リスクを低減

・納期厳守でビジネスをサポート

・高品質な輸送サービスによる顧客満足度向上

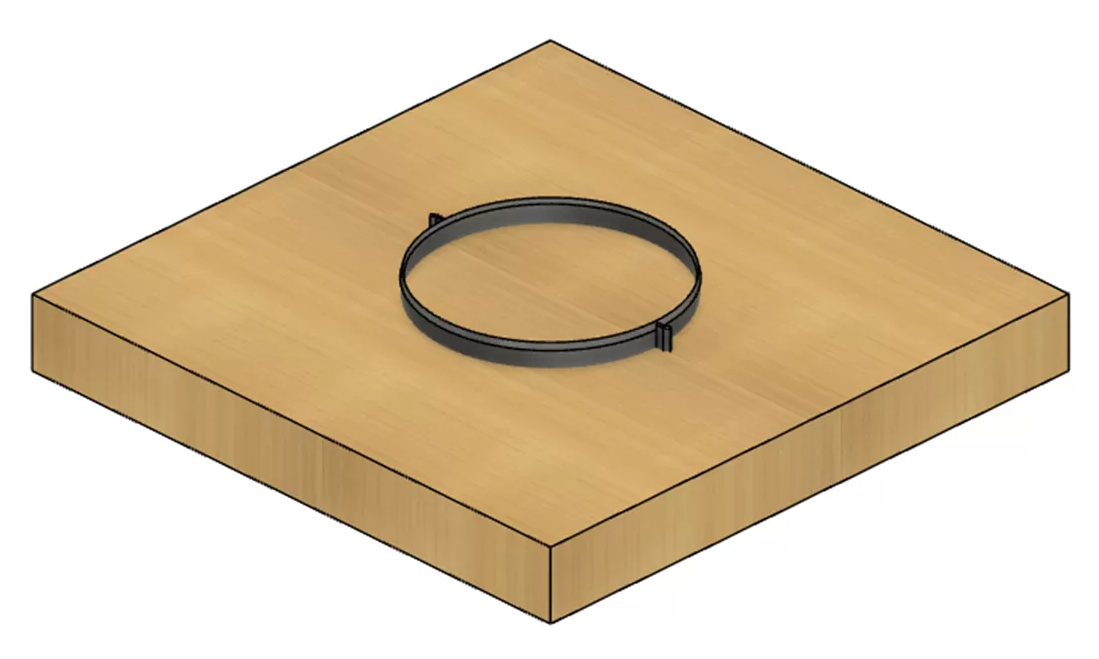

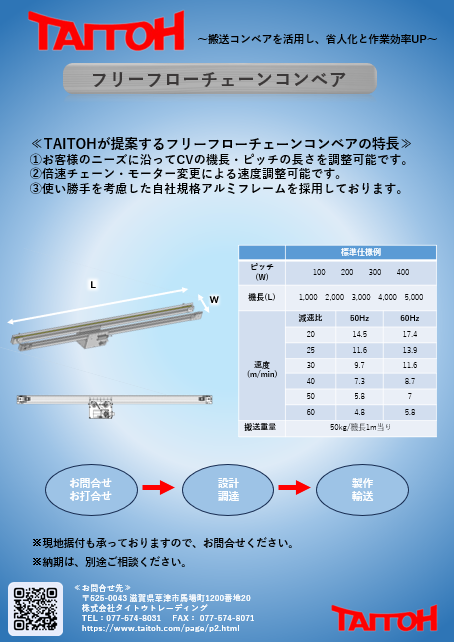

電子機器業界、特に精密機器の製造においては、製品の品質を維持するために、部品の丁寧な取り扱いと正確な搬送が求められます。

コンベアの不具合は、製品の損傷や製造ラインの停止につながる可能性があります。

TAITOH プラチェーンコンベア・フリーフローチェーンコンベアは、お客様のニーズに合わせて機長やピッチを調整でき、電子機器製造における精密な搬送をサポートします。

【活用シーン】

・電子部品の組み立て工程

・精密機器の検査工程

・小型電子デバイスの搬送

【導入の効果】

・製品の損傷リスクを低減

・製造ラインの効率化

・作業者の負担軽減

半導体業界では、製品の品質と信頼性を確保するために、製造プロセスにおける欠陥検出が不可欠です。特に、微細化が進む中で、内部構造のわずかな異常が製品性能に大きな影響を与える可能性があります。《 CA20 》は、半導体パッケージングにおける3D ICの課題に対応し、迅速な欠陥検出を可能にします。これにより、歩留まりの向上と、開発期間の短縮に貢献します。

【 活用シーン 】

■ 半導体パッケージの内部構造検査

■ はんだ接合部の欠陥検出

■ ウェーハレベルパッケージング(WLP)の検査

【 導入の効果 】

■ 非破壊検査による製品の品質保証

■ 不良品の早期発見によるコスト削減

■ 開発サイクルの短縮

電子機器業界では、製品の長期的な信頼性を確保するため、部品の気密性が非常に重要です。特に、MEMS部品や小型電子部品においては、微小な漏れが製品の性能劣化や故障につながる可能性があります。MUH-0100シリーズは、これらの課題に対し、高感度のヘリウムリーク検出技術「カプセル蓄積法」を採用し、超微小漏れを測定することで、製品の品質管理を支援します。

【活用シーン】

・角速度センサ、赤外線イメージセンサなどのMEMS部品の気密検査

・スマートフォン、キーレススイッチなどの小型電子部品の品質管理

・製品の長期的な信頼性確保のためのリーク試験

【導入の効果】

・4×10⁻¹⁵Pa・m³/s (He) までの超微小漏れを検出

・製品の品質向上と信頼性向上

・不良品の流出防止によるコスト削減

精密機器業界では、輸送中や保管中の製品を外部からの衝撃や振動から保護することが重要です。製品の性能を維持し、不良品発生を防ぐためには、適切な緩衝材の選定が不可欠です。ミナダン養生シートは、軽くて丈夫な中空構造で、精密機器を傷から守り、輸送時の安全性を高めます。

【活用シーン】

・精密機器の梱包

・輸送時の緩衝材

・保管時の保護

【導入の効果】

・製品の破損リスクを軽減

・コスト削減

・作業効率向上

IoTデバイス業界では、小型化と省電力化が重要な課題です。デバイスの高性能化に伴い、基板や部品の精密な加工が求められます。特に、透明材料を用いた部品は、レーザー加工による高精度な切断が、歩留まり向上とデバイスの信頼性向上に不可欠です。ステルスダイシングレーザー加工機は、透明材料の微細加工を可能にし、IoTデバイスの小型化、高性能化、省電力化に貢献します。

【活用シーン】

・スマートフォン部品

・LED関連部品

・ウェアラブルデバイス

【導入の効果】

・歩留まり向上

・生産タクトタイム短縮

・小型チップサイズ対応

・高品質な製品の安定供給

半導体製造業界では、高度な精密性とクリーンな環境が不可欠です。特に、製造装置の振動は、製品の品質に悪影響を及ぼす可能性があります。また、異物の混入は、歩留まりを低下させる大きな要因となります。FINE U-NUTは、ベアリングのゆるみを効果的に抑制し、装置の安定稼働に貢献します。これにより、製品の品質向上と歩留まりの改善が期待できます。

【活用シーン】

・クリーンルーム内の製造装置

・精密機器の組み立て工程

・高速回転を伴う搬送システム

【導入の効果】

・振動による製品不良の低減

・異物混入リスクの軽減

・装置の長寿命化

電子機器業界、特に精密機器の製造においては、製品の品質を維持するために、搬送時の振動や衝撃を最小限に抑えることが重要です。

また、クリーンな環境を保ちながら、正確な位置決めとスムーズな搬送が求められます。

不適切な搬送は、製品の損傷や品質劣化につながる可能性があります。

当社の搬送コンベアは、これらの課題に対応し、精密機器の安全な搬送を実現します。

【活用シーン】

・電子部品工場

・半導体製造工場

・精密機器組立ライン

・クリーンルーム内搬送

【導入の効果】

・製品の損傷リスクを低減

・生産効率の向上

・品質管理の強化

・クリーンな環境の維持

半導体業界の搬送システムでは、高い信頼性と長寿命が求められます。特に、ウェーハや部品の精密な搬送を行うロボットアームにおいては、ケーブルの断線や劣化が生産効率を大きく左右します。高頻度で屈曲する環境下でのケーブルの耐久性は、安定した稼働に不可欠です。当社の高屈曲複合ロボットケーブルは、多様なケーブル構成と高い屈曲性能により、半導体製造における搬送システムの信頼性向上に貢献します。

【活用シーン】

・ウェーハ搬送ロボット

・部品実装ロボット

【導入の効果】

・ケーブル交換頻度の削減

・システムのダウンタイム短縮

・安定した搬送性能の維持

半導体製造業界では、製品の小型化・高密度化に伴い、微細加工技術へのニーズが高まっています。特に、ウェーハやチップの製造工程においては、高精度な加工が製品の歩留まりと性能を左右する重要な要素となります。不適切な加工は、製品の不良や性能低下につながる可能性があります。当社高精度プレス加工は、多岐にわたる素材の高精度・高精細なプレス加工を提供し、お客様のニーズに応えます。

【活用シーン】

・ウェーハ製造

・チップ製造

・電子部品製造

【導入の効果】

・加工精度向上による歩留まり改善

・コスト低減

・作業性向上

精密機器業界では、製品の輸送・保管中の破損リスクを最小限に抑えることが重要です。精密な部品やデリケートな製品を安全に保護するため、適切な緩衝材とトレーが不可欠です。ハードトレーでは対応が難しい微細形状の製品も、真空成形ソフトトレーなら形状に合わせて保護し、安全な輸送を実現します。金型費用もハードトレーの10分の1と、コスト削減にも貢献します。

【活用シーン】

・精密機器の輸送

・電子部品の保管

・基板の保護

【導入の効果】

・製品の破損リスクを低減

・輸送コストの削減

・保管スペースの効率化

半導体業界では、製造装置の精密な輸送が求められます。特に、高価で繊細な装置の安全な輸送は、製造プロセスの遅延や製品の品質低下を防ぐために不可欠です。輸送中の振動や温度変化、衝撃などから装置を保護し、正確な納期で届けることが重要です。当社半導体製造装置 輸送サービスは、長年の経験と専門知識に基づき、お客様の装置を安全に輸送します。

【活用シーン】

・半導体製造装置の工場間輸送

・海外への輸出入

・クリーンルーム対応が必要な装置の輸送

【導入の効果】

・装置の破損リスクを低減

・輸送コストの最適化

・納期遅延のリスクを最小化

半導体業界では、製造装置の精密な輸送が不可欠です。装置の性能を維持するためには、輸送中の振動や温度変化から保護し、正確な納期管理が求められます。当社は、半導体製造装置の輸送において、長年の経験とノウハウを活かし、安全かつ正確な輸送を実現します。お客様の要望を的確に把握し、最適な輸送ルートを提案することで、これらの課題を解決します。

【活用シーン】

・半導体製造装置の移設

・海外拠点への輸送

・三国間輸送

【導入の効果】

・装置の安全な輸送

・納期通りの納品

・輸送コストの最適化

半導体製造業界では、繊細な電子部品を輸送・保管する際の保護が非常に重要です。部品の破損は、製造コストの増加や品質問題に直結します。真空成形ソフトトレーは、半導体部品の形状に合わせた高精度な保護を実現し、輸送中の変形や破損リスクを最小限に抑えます。ハードトレーと比較して金型費用を大幅に削減できるため、コスト効率も向上します。

【活用シーン】

・半導体ウェーハの輸送

・電子部品の保管

・基板の保護

【導入の効果】

・部品の破損防止によるコスト削減

・安全な輸送と保管の実現

・品質管理の向上

半導体業界における治具は、製品の品質と製造効率を左右する重要な要素です。特に、微細な部品の固定や保護、精密な位置決めには、高い精度と耐久性が求められます。治具の形状や材質によっては、加工の難易度が高く、コスト増につながることもあります。ウォータージェット加工は、ゴム・スポンジ・プラスチックなど様々な素材を、0.1mm幅で切断・切り抜き加工が可能です。治具の設計自由度を高め、複雑な形状にも対応できます。

【活用シーン】

・半導体製造装置の部品

・検査治具

・搬送用治具

【導入の効果】

・高精度な加工による品質向上

・多様な素材への対応

・試作・少量生産への柔軟な対応

半導体製造業界では、基板の精密な位置決めが製品の品質を左右する重要な要素です。特に、微細加工においては、わずかなズレが製品不良につながる可能性があります。スタックピンは、基板をドリル加工する際に、エントリーボードとバックアップボードを正確に固定し、位置ズレを防ぎます。これにより、高精度な加工を実現し、歩留まりの向上に貢献します。

【活用シーン】

・基板のドリル加工

・エントリーボードとバックアップボードの位置決め

・微細加工が必要な半導体製造工程

【導入の効果】

・位置ズレによる不良品の削減

・加工精度の向上

・歩留まりの改善

電子機器業界の微細加工においては、高品質な製品を安定して供給するために、切削工具の状態管理が重要です。ドリルやリーマ、インサートなどの工具の摩耗や損傷は、加工精度や製品の品質に直接影響を与え、不良品の発生や歩留まりの低下につながる可能性があります。富士精工の工具観察台『QECキュービック』は、高価な測定器が無くても、簡単・段取りレス・お値打ちに工具観察や撮影ができます。工具の寿命を延ばし、加工品質を安定させるために、ぜひご検討ください。

【活用シーン】

・電子部品の製造における穴あけ、切削工程

・微細加工における工具の摩耗状況の確認

・ドリル、リーマ、インサートの寿命管理

【導入の効果】

・工具の寿命を延ばし、コスト削減に貢献

・加工不良を減らし、歩留まりを向上

・安定した品質の製品供給を実現

電子部品業界では、製品の小型化が進み、精密な搬送が求められます。特に、狭いスペースでの部品の移動や、デリケートな部品の取り扱いにおいては、搬送用プレートの精度が重要になります。搬送時のわずかなズレや異物の混入は、製品の品質を損なう可能性があります。当社の搬送レール用プレート加工事例は、全数安定して公差を出すためのムラのない前加工とバリレス加工により、小型電子部品の搬送における課題を解決します。

【活用シーン】

・小型電子部品の搬送

・精密機器への部品供給

・狭いスペースでの部品移動

【導入の効果】

・搬送時の部品の損傷防止

・製品の品質向上

・歩留まりの改善

半導体製造業界では、クリーン度を維持し、不良品を最小限に抑えることが重要です。不良品の発生は、歩留まりの低下、コスト増につながり、企業の競争力を損なう可能性があります。在庫管理においても、不良品の発生は余分な在庫を抱える原因となり、保管スペースの圧迫や廃棄コストの増加を招きます。この動画では、不良品削減に焦点を当て、在庫管理の改善策を提案します。

【活用シーン】

・半導体製造工場の在庫管理部門

・品質管理部門

・製造現場の改善担当者

【導入の効果】

・不良品の削減による在庫の適正化

・コスト削減

・品質向上

半導体製造業界では、製品の小型化と高性能化が求められています。微細加工においては、部品の精度と信頼性が重要であり、わずかなズレや異物が製品の性能に大きな影響を与える可能性があります。当社の「多工程・多層貼りの複合精密部品加工」は、これらの課題に対応し、高品質な製品を提供します。

【活用シーン】

・ウェーハ搬送用パッキング

・半導体製造装置用ガスケット

・微細部品の保護材

【導入の効果】

・微細加工における高精度な部品供給

・異物混入のリスク低減

・製品の歩留まり向上

家電業界では、製品の長期的な信頼性を確保するために、気密性の維持が重要です。特に、温度変化や振動にさらされる製品においては、漏れは性能劣化や故障の原因となります。当社の高品質リークテスターは、これらの課題に対応し、製品の耐久性向上に貢献します。

【活用シーン】

・家電製品の製造工程における気密検査

・製品の品質管理における漏れ検査

・耐久性試験における漏れの有無の確認

【導入の効果】

・製品の品質向上

・不良品の削減

・顧客満足度の向上

半導体業界では、製品の小型化と高密度化が進み、リードフレームの精密加工が求められています。特に、リードの正確な形状と寸法精度は、半導体デバイスの性能と信頼性を左右する重要な要素です。パンチピンの精度が低いと、リードの変形や断線、デバイスの不良につながる可能性があります。三和クリエーションのパンチピンは、インクジェットプリンターのヘッドの精密穴加工や、半導体・電子部品を搬送するキャリアテープの加工、燃料噴射装置のノズルヘッド、コネクター部品のステンレス加工等で使用されています。

【活用シーン】

・半導体リードフレームのプレス加工

・キャリアテープの加工

・コネクタ部品の加工

【導入の効果】

・高精度なリードフレーム加工による歩留まり向上

・PCD(人工多結晶ダイヤモンド)採用によるパンチの長寿命化

・多様な形状への対応による設計自由度の向上

半導体製造業界では、精密な部品の動作と高い耐久性が求められます。特に、微細な動きを繰り返す部品においては、摩擦による摩耗や異物混入が性能劣化や製品不良の原因となります。アドロンコートは、摺動性を向上させ、摩擦を低減することで、これらの課題を解決します。精密な動きを必要とする半導体製造プロセスにおいて、アドロンコートは、製品の信頼性向上に貢献します。

【活用シーン】

・精密機器の摺動部

・半導体製造装置の可動部

・微細加工部品

【導入の効果】

・摺動性の向上

・摩耗の低減

・製品寿命の延長

・異物混入のリスク低減

半導体業界の工程記録では、製造プロセスの品質管理と効率化が重要です。特に、微細な部品の取り扱い、高速な製造ラインにおける異常検知、そして工程全体のトレーサビリティ確保が求められます。不具合の原因特定や、生産効率の改善には、詳細な記録と分析が不可欠です。RekamoMAは、高速カメラで製造現場の課題を見える化し、工程記録の課題解決を支援します。

【活用シーン】

・半導体製造ラインにおける、部品の配置や動作の記録

・高速な製造工程における、異常発生時の原因究明

・製品の品質管理における、製造プロセスの可視化

【導入の効果】

・チョコ停発生時の原因特定時間の短縮

・製造プロセスの改善による生産効率の向上

・不良品の発生率低減によるコスト削減

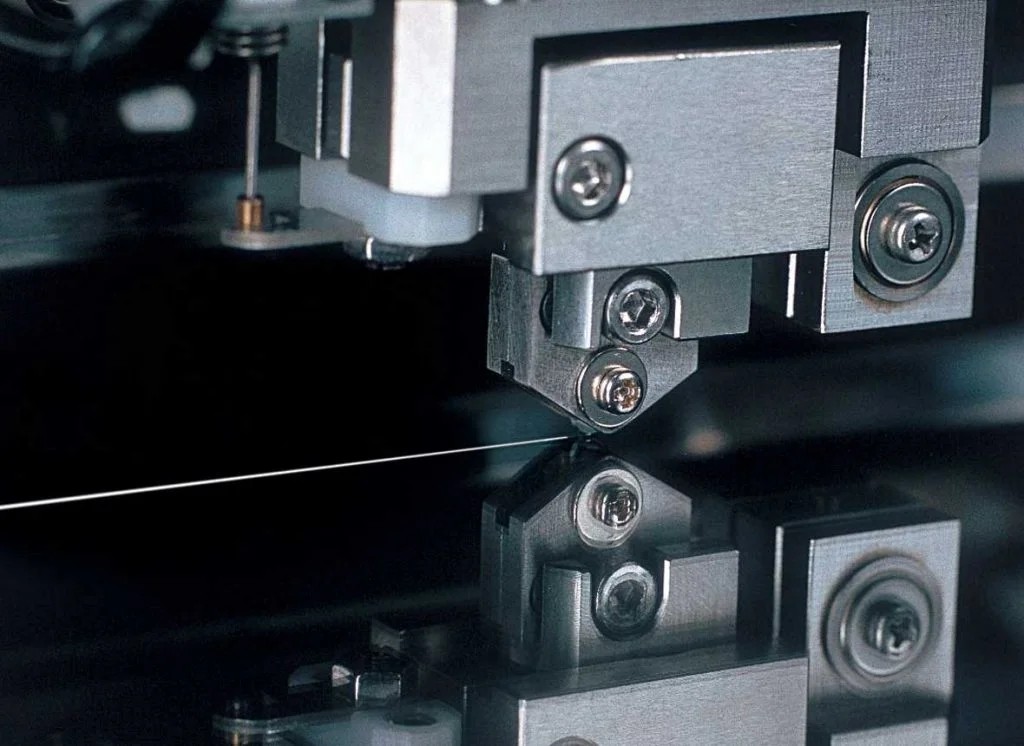

製品特徴:高品質・高強度のダイヤモンドを原料にしており、強い研削力・分散性・耐磨耗性を持っている。個々の粒子はブロッキーで不純物は極めてすくない。ダイヤモンドワイヤー向けにコーティング・粒度分布等のカスタマイズが可能。

用途:ダイヤモンドワイヤー、単結晶シリコン・サファイア・石英等の加工、ラッピイングに最適。

『SIM-2300EG』は、録画機能搭載のウェハ・エッジビューワーです。

ウェハの薄さが求められる昨今のプロセスで、バックグラインド時の

「チッピング」や「クラック」、貼合せ時の「異物付着」や「位置ずれ」など、

気になるウェハ・エッジ状態を見ることが可能。

高精度なメカニカル・ウェハサイズチェンジャー、調芯機能を搭載し、

エッジ部の上下面と側面の連続録画、寸法測長や2値化表示ができます。

【特長】

■ウェハサイズは4インチ~12インチに対応

■高精度なメカニカル・ウェハサイズチェンジャー、調芯機能を搭載

■貼合せ、バックグラインド、トリミングなど様々なウェハに対応

■エッジ部の上下面と側面の連続録画、寸法測長や2値化表示が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『SKB-13』は、水酸化アルミニウムと不飽和ポリエステル樹脂を

主成分にしたプレートです。

加工性に優れており加工時に発生する加工熱を抑える材料構成。

ワイヤー等の刃物の断線および目詰まりを抑える効果があり、

ワイヤーソー・内周刃・外周刃等に好適。

また、一般的な樹脂製板の欠点でありました加熱後の反りも

樹脂配合を見直し加熱冷却しても反りにくい板になっています。

【特長】

■加工性に優れる

■吸水性が低い

■加熱冷却しても反りにくい

■加熱接着剤にも対応

■刃物の断線・目詰まりを抑える

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『ロールクラッシャーシリーズ』は、半導体部品(チップ・モールド・

ダイオード・ウェーハ)や、小型電子部品を対象とした専用破砕機です。

製造・物流現場で不要となった規格外品の機能破壊による情報保護や

貴金属回収を目的としたリサイクルで活躍。

強靭な2軸破砕ロールを通過させる事で、すり潰すように破砕をします。

【特長】

■R-CL 型

・シンプル&堅牢な設計で確実にワークを破砕

・どなたでも簡単に使用出来る

■RCL-N 型

・ロールクリアランスの調整が電動式のため、確実な調整と破砕作業が可能

・高周波焼入れ&耐摩耗性に優れた表面超硬溶射を標準採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

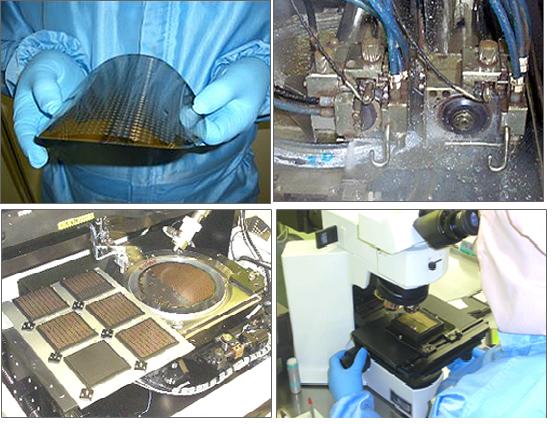

高島産業株式会社では、独自の加工技術により

お客様のニーズに合わせた半導体ウエハの一貫加工を致します。

裏面研削やダイシング、チップトレイ詰めなど

さまざまなプロセスに対応いたします。

【特長】

■独自の加工技術

■お客様のニーズに対応

■一貫加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

端面品質、端面強度を高めるための大きな武器となります。

テーブルθ回転と自動アライメント機能により、スムーズ、且つ高精度なX/Y ブレークを実現。

またブレーク機能とカメラ部は別のビームにて構成された堅牢な造りとなっています。

■製品概要

中間層に発泡ポリエチレン層を有した3層構造のクリーンフィルムです。

発泡ポリエチレン層による衝撃吸収効果により、内容物を機械的衝撃から守ります。

長年の研究で低イオンコンタミ、低アウトガスの原料を使用しており、接触物への汚染を低減します。

アクリル等の樹脂板やガラス板の間紙としてキズ防止効果があります。

■製品特長

(1)中間層を発泡させクリーン性と緩衝性を実現

(2)アクリル等の樹脂板やガラスの間紙としてキズ防止効果に最適

(3)環境負荷化学物質を不使用

(4)低イオンコンタミ・低アウトガスを実現

■仕様詳細

主な用途:光沢成形品 / 液晶ディスプレイ部材

層構成:3層( PE / PE(発泡) / PE )

規格品サイズ

厚み:120μm

幅:100mm ~ 500mm

株式会社サンテックは半導体用シリコンウエハを中心に切断(チップ化)と研削(薄く)の加工技術を提供します。また、この加工技術を青板ガラス、セラミック、半田シートといった加工が難しいとされるあらゆる素材に展開しています。バックグラインド(研削・研摩)加工技術、ダイシング加工技術、チップトレー技術、外観検査技術などを駆使しております。また、サンテックの試作技術サポート事業部では、クリーンルームと加工装置を提供しております。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『キャンオープナー』は、気密封止されたLDパッケージ等の内蔵素子の

評価を目的として、CANのみ切断し分解する機器です。

切断方式は定圧加圧方式のため、切削屑、バリの発生もなく、

これにより内部の素子を汚染させたり、傷付けることなく

パッケージを切断・分解できます。

【特長】

■切削屑、バリの発生がない

■内部の素子を汚染させたり、傷付けることなくパッケージを切断・分解

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

VMECAの真空パッド「UFシリーズ」は、フラットタイプで吸着痕防止の搬送用吸着パッドです。

■ UFシリーズの特長

-半導体搬送に最適

-吸着面の溝&薄いリップ部分で、

薄く傷つきやすいワークの搬送に最適!

【アプリケーション】

・薄いフィルム

・ディスプレイ

・半導体

・薄い金属シート(ホイルシート)など

※詳しくはカタログをご覧いただくか、お気軽お問い合わせください。

300mmウェハーを1枚のみ搬送する為のケースです。

基板や半導体のような長いワークの搬送に最適

『BITA-2KWD』は、ウエハリング供給の部品をダメージレスで吸着・移載する

高速のハンドラー装置です。

UV硬化と加温によりシート粘着力を低下させたうえで剣山形状の針の先端で

部品を支持しながらシートをエクスパンド、さらに下方へ真空吸引することで

シート粘着力を極小化。

シリコンチップなど、ダイシングシート貼付状態で供給される部品を

KNE製ロータリーヘッドによる高速ピックアップを可能にするシステムと

なっております。

※ユーザー部品にて事前評価可能!

※トレイ/フィーダー/バラ/ローダー供給やアンローダーなど

ユーザー毎のカスタマイズ可能!

【特長】

■最大25,000UPHの高速移載

■高精度±0.02mmの収納

■ソフトハンドリングダメージレス収納

■剣山ユニットによるウエハチップの高速移載

■部品ダメージレス

(単純なシート剥離の為、部品にダメージを与えない)

※詳しくはPDF資料をご覧いただくか、お�気軽にお問い合わせ下さい。

ウェハーケース/ウェハー容器『プロトスキャリア』は、半導体ウェハーを安全かつ効率的に搬送できる製品です。

当社が培ってきたウェハー搬送のノウハウを基にデザインした梱包容器、

低パーティクル・低イオン素材を用いたスペーサー及び緩衝材を使用。

全ての材料に静電気対策が施されており、ANSI/ESD S541規格にも対応しています。

テストウェハーなどの小LOTからお客様のウェハー搬送をお手伝い致します。

3Ds-ICやレンズ実装などウェハーの表面に触れない非接触搬送や、

フィルムフレーム付ウェハーの搬送、GaN、化合物ウェハーの搬送など、

ウェハー搬送にお困りの際はぜひご相談下さい。

【特長】

■薄ウェハーも安全に搬送可能

■スペーサーは両面波状エンボス加工によりウェハーへの貼りつきを防止

■自動梱包装置に対応

※「PDFダウンロード」よりカタログ(英語版)をご覧いただけます。

お問い合わせもお気軽にどうぞ。

お探しの製品は見つかりませんでした。

1 / 2

ダイシングにおける切断時のチップの欠け・割れ防止

ダイシングにおける切断時のチップの欠け・割れ防止とは?

半導体製造プロセスにおけるダイシング工程では、ウェハーを個々のチップに分割します。この際、切断時の物理的な応力や熱により、チップに微細な欠けや割れが発生することがあります。これらの欠陥は、チップの性能低下や歩留まりの悪化に直結するため、その発生を抑制・防止することが極めて重要となります。

課題

切断時の応力集中による微細クラック発生

ダイシングブレードによる切断時に発生する局所的な応力集中が、チップ表面や内部に微細なクラックを誘発します。

熱影響による材料の熱膨張・収縮

切断時の摩擦熱や冷却水の温度変化が、材料の不均一な熱膨張・収縮を引き起こし、応力となって欠けや割れの原因となります。

ブレード摩耗による切断品質の低下

ダイシングブレードの摩耗が進むと、切断時の振動が増加し、チップエッジの欠けや割れのリスクが高まります。

材料特性と切断条件のミスマッチ

チップ材料の硬度や脆性、切断速度、ブレードの選定などが最適でない場合、欠けや割れが発生しやすくなります。

対策

切断条件の最適化

切断速度、ブレードの回転数、送り速度、切込み量などを材料特性に合わせて最適化し、応力発生を抑制します。

冷却・潤滑の強化

切断箇所への十分な冷却液供給と適切な潤滑により、摩擦熱を低減し、熱影響による応力を緩和します。

高精度・低摩耗ブレードの採用

高精度で均一な切断が可能で、摩耗が少ないダイシングブレードを選択することで、切断品質を安定させます。

切断前後の応力緩和処理

切断前にウェハーに保護膜を貼付したり、切断後にアニール処理を行うことで、残留応力を低減します。

対策に役立つ製品例

高精度ダイシングブレード

均一な切断性能と低摩耗性を持ち、切断時の応力集中を最小限に抑え、微細な欠けや割れを防ぎます。

最適化された切断液

優れた冷却性能と潤滑性能により、切断時の温度上昇を抑制し、熱応力によるダメージを軽減します。

ウェハー保護用テープ

切断前にウェハー表面に貼付することで、切断時の物理的な衝撃や応力を分散・吸収し、欠けを防止します。

ダイシング装置用制御ソフトウェア

材料特性やブレードの状態に合わせて、切断条件をリアルタイムで最適化し、安定した切断品質を実現します。

![半導体用ダイヤモンドパウダー [ダイシングブレード用・高品質]](https://image.mono.ipros.com/public/product/image/ab3/2000761566/IPROS74450428766620671845.png)