半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

研磨後の表面欠陥の抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ウェーハの研磨における研磨後の表面欠陥の抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、高精度な位置決めが求められます。特に、ウェーハの搬送や検査工程においては、微細な位置調整が製品の品質を左右します。従来のシリンダでは、摩擦抵抗やサイズの制約から、精密な動きを実現することが難しい場合がありました。ACS-13.5-5は、摩擦抵抗ゼロのエアベアリング構造により、高精度な位置決めを実現します。

【活用シーン】

・ウェーハ搬送

・検査装置

・精密部品の組み立て

【導入の効果】

・高精度な位置決めによる品質向上

・装置の小型化・省スペース化

・製造プロセスの効率化

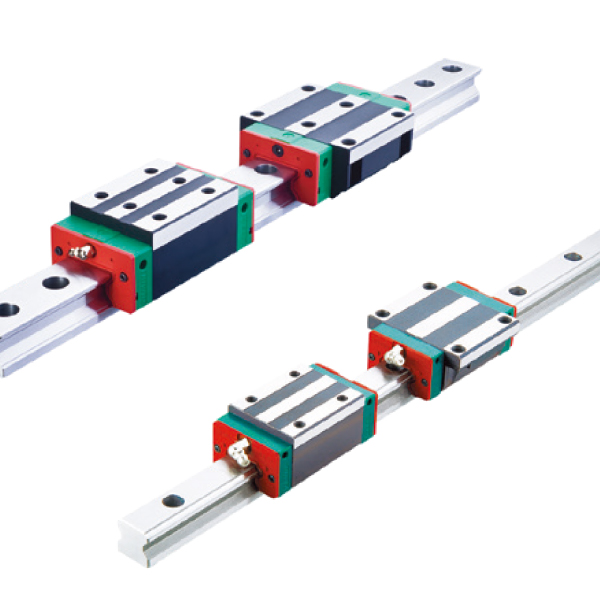

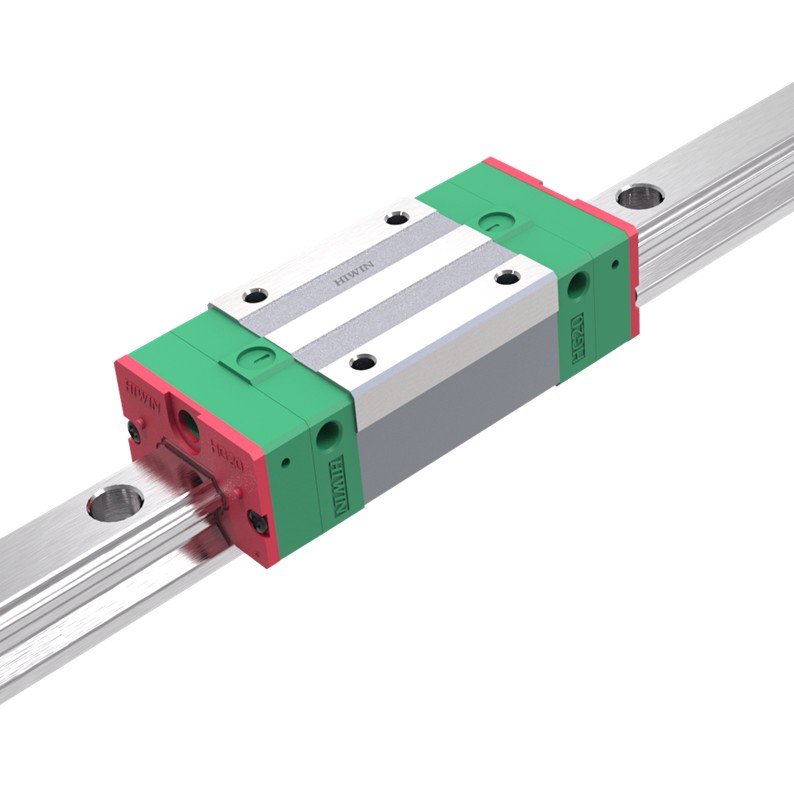

半導体製造業界では、高精度な位置決めが求められます。特に、ウェーハの搬送や検査工程においては、微細な位置ずれが製品の品質に大きく影響します。従来のガイドウェイでは、振動や騒音が発生しやすく、これが高精度な作業の妨げになることがあります。当社の静音リニアガイドウェイは、シンクモーションテクノロジーにより、低騒音かつ高精度な動作を実現し、半導体製造における品質向上に貢献します。

【活用シーン】

・ウェーハ搬送

・検査装置

・精密位置決めが必要な製造工程

【導入の効果】

・高精度な位置決めによる品質向上

・低騒音化による作業環境改善

・高速化による生産性向上

半導体製造業界では、歩留まりの向上が重要な課題です。ウエハーの金属コーティングの品質は、製品の信頼性と歩留まりに大きく影響します。コーティングの接着強度や基材との相性が悪いと、様々なトラブルの原因となり、歩留まりを低下させる可能性があります。ナノビア社のインデンターなどの試験機を活用することで、これらの問題を早期に発見し、対策を講じることが可能になります。

【活用シーン】

・ウエハーの金属コートの機械強度検証

・ポリマーコーティングの接着破壊、凝集破壊、臨界負荷の評価

・多層薄膜のスクラッチ耐性試験

・自己洗浄ガラスコートの摩擦評価

・高温環境下でのスクラッチ試験

【導入の効果】

・コーティングの品質評価による歩留まり向上

・製品の信頼性向上

・不良品の削減

・研究開発の効率化

半導体工場では、製造工程における微粒子の混入が、製品の品質を大きく左右します。特に、クリーンルーム内では、徹底した清掃と高いクリーン度維持が不可欠です。従来の掃除方法では、清掃時のホコリの再飛散や、清掃範囲の限界といった課題がありました。当社の配管式掃除装置・集塵機は、これらの課題を解決し、クリーンな環境を維持します。

【活用シーン】

・クリーンルーム内

・製造ライン周辺

・検査室

・その他、微粒子混入を避けたいエリア

【導入の効果】

・微粒子による製品不良の削減

・クリーンルームの清浄度向上

・清掃時間の短縮と効率化

・作業者の負担軽減

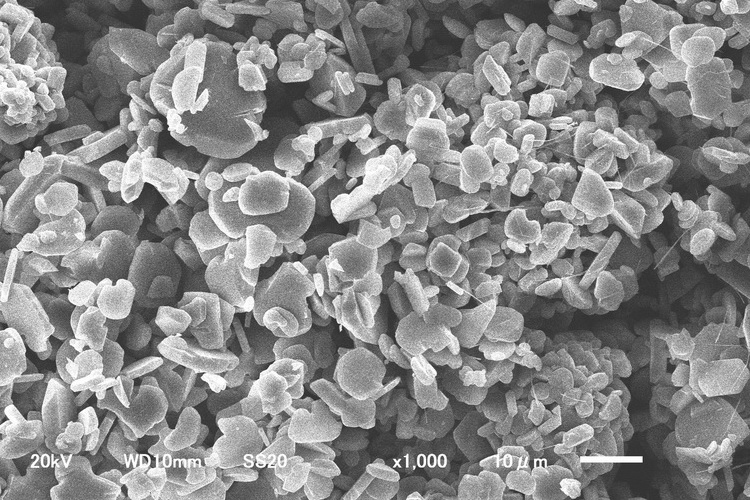

現地であるインドネシアに赴きPT Indonesia Chemical Alumina (ICA)社から直接調達したアルミナを扱っており、これまで年間3,000ton以上供給して参りました。

〇原料のボーキサイトはインドネシア原産

製造過程で排出される赤土は鉱山へ埋め戻すため、海洋投棄を行わず地球環境に配慮した持続可能な原料という特徴があります。

■用途

・バイオマス燃焼のクリンカー抑制

・耐火物 ( 耐火煉瓦、フィラー )

・強化ガラス

・耐火物

・抵抗器(アルミナ材料)

・セッター

・放熱フィラー

・セラミックスフィルター

・アルミナセラミックボール

・研磨材

■当社強み

・当社はメーカー機能兼ね備えた販売店

メーカー分析値のみならず、当社での組成分析(XRF,ICP), 物性測定(粒度測定,比表面積測定), EDS-SEMによる粒子観察が可能。

・ご相談に合わせて、ニーズに合わせて粉砕、分級などのご提案も承ります。

■取扱製品

・仮焼アルミナ �焼成品 約50μmの凝集体

・仮焼アルミナ 粉砕品 約4μmの粉末

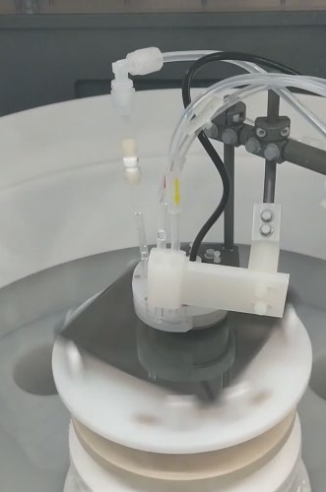

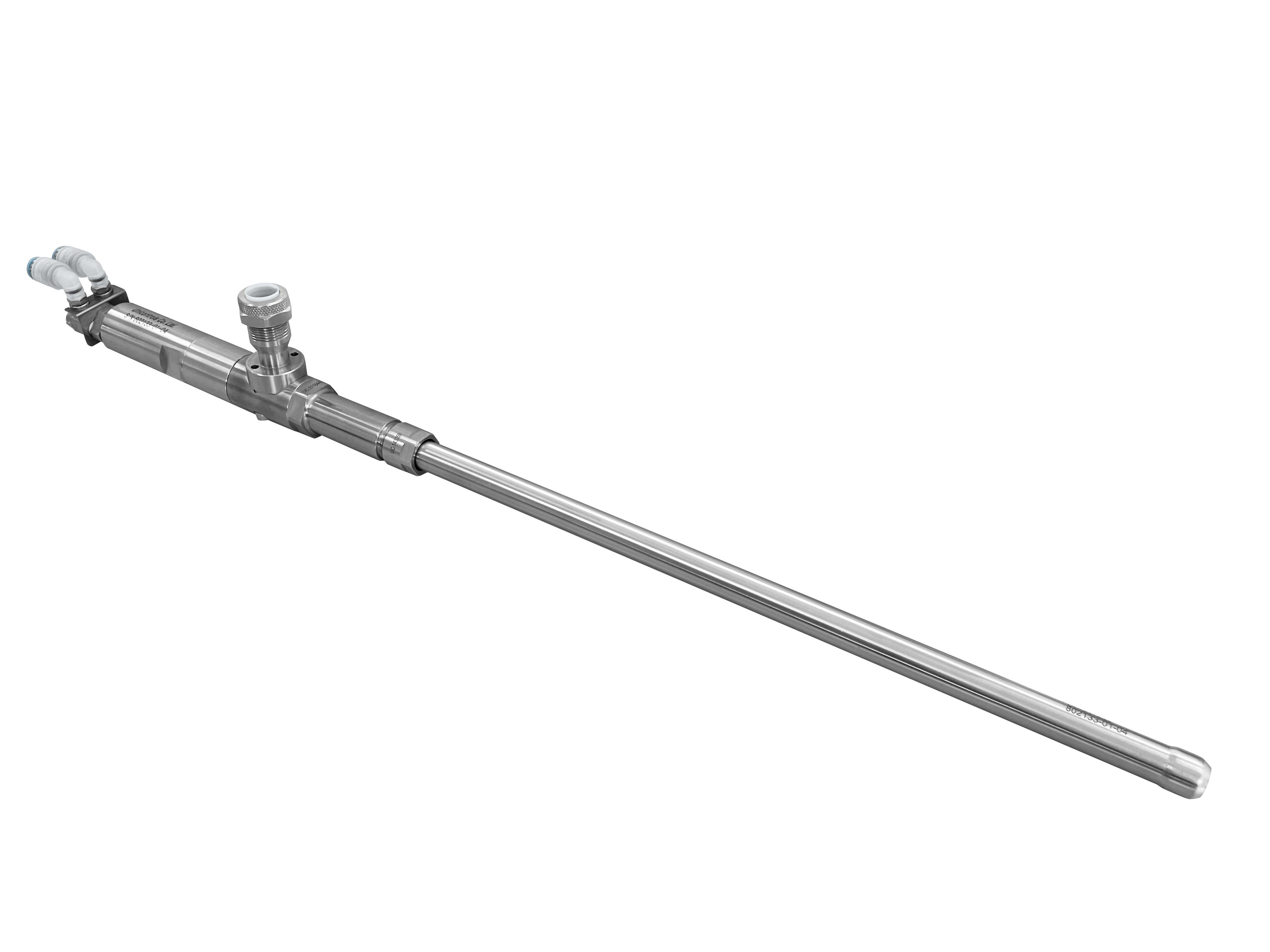

半導体業界、特にウェーハ製造においては、微細な異物や残留物の除去が製品の品質を左右する重要な課題です。ウェーハ表面のわずかな汚れが、デバイスの性能低下や歩留まりの悪化につながる可能性があります。ソノシスの超音波メガソニック洗浄装置は、これらの課題に対し、高い洗浄力と均一な洗浄を実現することで、ウェーハ製造における品質向上に貢献します。

【活用シーン】

・ウェーハ製造工程における異物除去

・精密部品の洗浄

・薬液洗浄後のリンス工程

【導入の効果】

・洗浄時間の短縮

・洗浄品質の向上

・歩留まりの改善

半導体製造業界では、高精度な位置決めが製品の品質と歩留まりを左右する重要な要素です。特に、ウェーハの搬送や検査工程においては、ミクロン単位の正確な位置決めが求められます。位置決めの精度が低いと、製造不良や検査エラーが発生し、コスト増につながる可能性があります。HIWINの単軸リニアモーターステージは、高速・高精度な位置決めを実現し、半導体製造におけるこれらの課題を解決します。

【活用シーン】

・ウェーハ搬送

・検査装置

・組み立て工程

【導入の効果】

・高精度な位置決めによる品質向上

・生産性の向上

・コスト削減

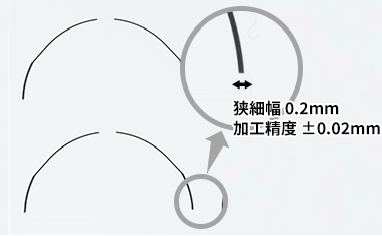

半導体製造業界では、高精度な微細加工技術が製品の性能を左右します。特に、微細化が進む半導体デバイスにおいては、ミクロン単位の加工精度が求められます。不適切な加工は、デバイスの性能低下や歩留まりの悪化につながる可能性があります。諏訪圏の強みである微細加工技術は、ミクロン単位の高精度加工を実現し、半導体製造における課題解決に貢献します。

【活用シーン】

・半導体ウェーハの加工

・半導体製造装置部品の製造

・電子部品の微細加工

【導入の効果】

・高精度な加工による製品品質の向上

・歩留まりの改善

・製品開発期間の短縮

半導体業界では、製造工程における微細な異物や付着物の除去が、製品の品質と歩留まりを左右する重要な課題です。特に、高密度化が進む中で、従来の洗浄方法では対応しきれないケースが増えています。Pulse300は、光の衝撃を利用した非接触のクリーニングにより、デリケートな半導体部品を傷つけることなく、精密な洗浄を実現します。100V電源対応で、設置場所を選ばず、手軽に導入できます。

【活用シーン】

・ウェーハ、マスク、その他の半導体部品の精密洗浄

・製造ラインにおける異物除去

・品質管理におけるクリーン度向上

【導入の効果】

・製品の品質向上と歩留まりの改善

・洗浄時間の短縮とコスト削減

・環境負荷の低減

高機能カメラ業界では、小型化と高性能化の両立が求められ、精密な部品加工が不可欠です。特に、レンズやセンサーなどの精密部品においては、高い加工精度が製品の性能を左右します。不適切な加工は、画質の低下や製品の故障につながる可能性があります。当社高精度プレス加工は、お客様のニーズを細部まで伺い、作業工程内での作業性向上や歩留まり改善、コスト低減にも繋がる素材や構成、形状を提案いたします。

【活用シーン】

・レンズモジュール

・イメージセンサー

・小型筐体

【導入の効果】

・高精度加工による製品性能の向上

・歩留まり改善によるコスト削減

・小型化・軽量化への貢献

フォトマスク業界では、製造プロセスにおける微細なパーティクルの除去が、製品の品質と歩留まりを左右する重要な課題です。特に、ウェハーやフォトマスクの洗浄においては、サブミクロンレベルの異物除去が求められます。不適切な洗浄は、デバイスの性能低下や不良品の発生につながる可能性があります。当社洗浄ユニット『近接型メガソニック PA10-Q60AE-S』は、基板直近での洗浄を可能にし、サブミクロンのパーティクルを除去することで、これらの課題に対応します。

【活用シーン】

・シリコンウェハーの洗浄

・フォトマスクの洗浄

・CMP後の洗浄

・枚葉式洗浄

【導入の効果】

・高い洗浄性能による歩留まり向上

・製品の品質向上

・洗浄時間の短縮

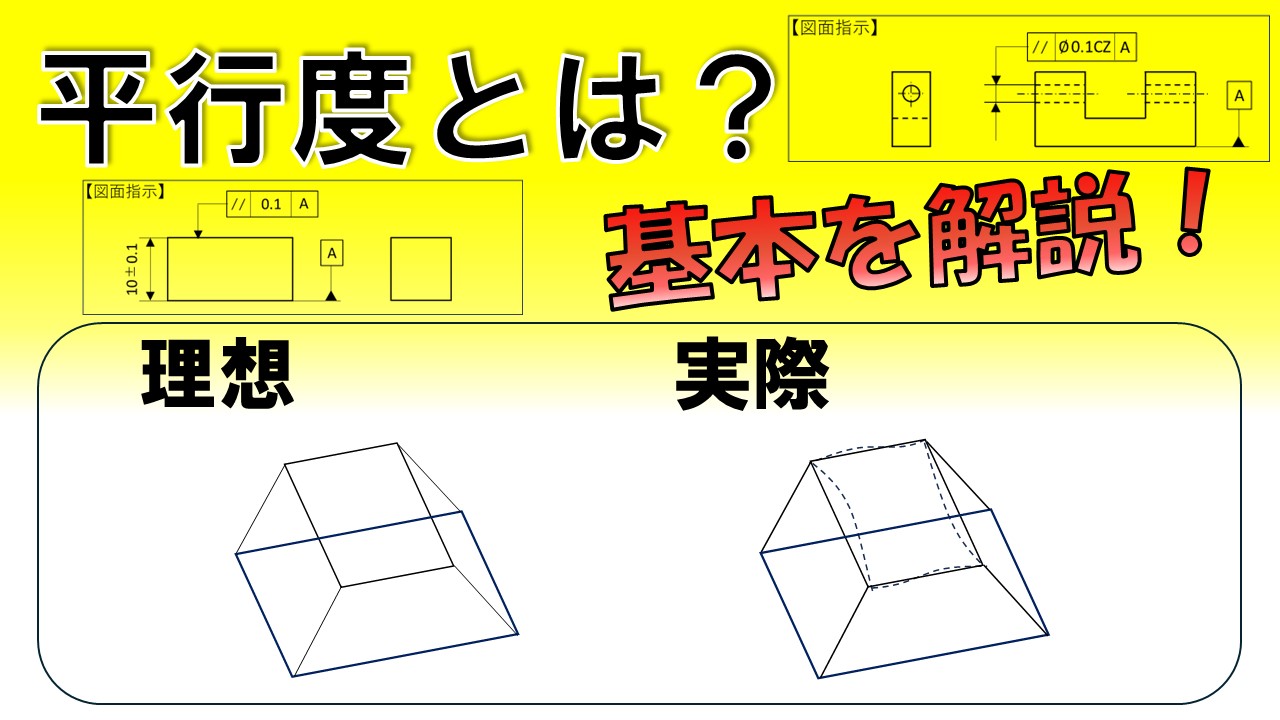

半導体製造業界では、製品の品質と歩留まりを向上させるために、製造プロセスの各段階における精密な寸法管理が求められます。特に、ウェーハや基板の加工においては、平行度の精度が製品の性能に大きく影響します。平行度が適切に管理されていない場合、製造プロセスにおける不良品の発生や、製品の性能劣化につながる可能性があります。この動画では、幾何公差の一種である「平行度」の基本を解説し、半導体製造における品質管理に貢献します。

【活用シーン】

・半導体製造における品質管理

・ウェーハや基板の加工プロセス

・平行度に関する基礎知識の習得

【導入の効果】

・平行度の理解を深め、製造プロセスの改善に役立ちます。

・不良品の発生を抑制し、歩留まりを向上させます。

・製品の品質向上に貢献します。

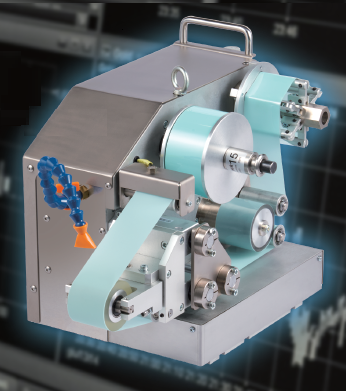

ディスプレイ業界では、高精度の表面処理が求められます。特に、表示品質を左右するフィルム研磨においては、均一な面粗度と高い精度が不可欠です。不適切な研磨は、表示ムラや輝度低下を引き起こす可能性があります。KFDシリーズは、ワーク材質に応じたコンタクトローラー硬度・研磨テープ番手の選定により、高精度な面粗度管理を実現します。

【活用シーン】

・ディスプレイフィルムの研磨

・高精度な表面処理が必要な部品の研磨

・自動車関連部品、OA機器関連部品、精密シャフト等の研磨

【導入の効果】

・面粗度管理の容易化

・乾式・湿式研磨の対応

・研磨テープの交換容易性

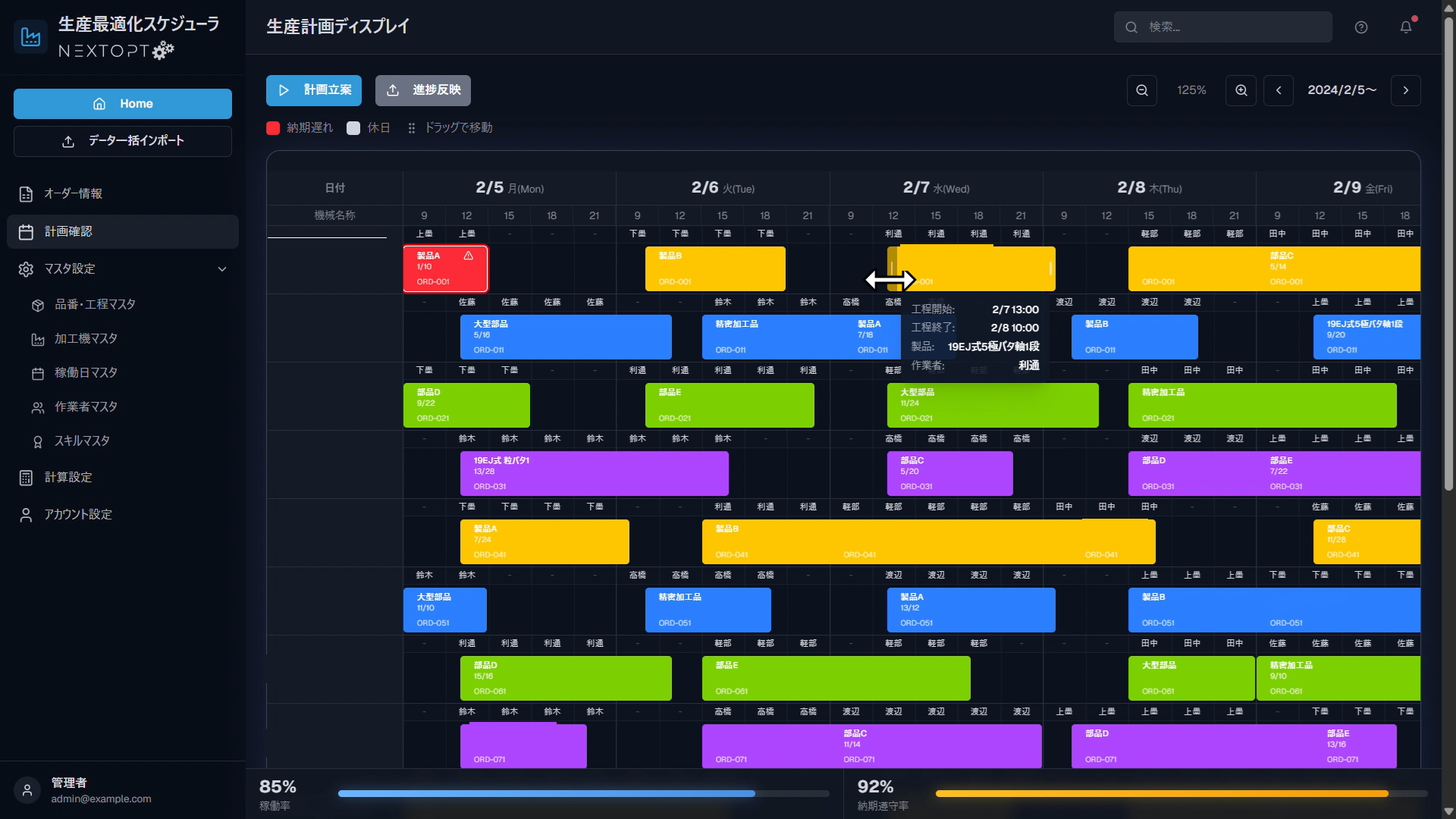

半導体業界では、歩留まりの向上が収益性に直結します。製造プロセスにおける計画の最適化は、不良品の発生を抑制し、歩留まりを向上させるために不可欠です。FLEXSCHEは、高度なスケジューリング機能により、生産計画の精度を高め、歩留まり改善に貢献します。

【活用シーン】

・製造ラインのボトルネック特定と解消

・リアルタイムなスケジュール調整による柔軟な対応

・不良品発生時の迅速な原因究明と対策

【導入の効果】

・歩留まりの向上によるコスト削減

・生産効率の向上

・納期遵守率の向上

半導体製造業界では、製品の品質と歩留まり向上が最重要課題です。クリーンルーム環境下での製造プロセスにおいて、圧縮空気中の微生物汚染は、製品の不良や性能低下を引き起こす可能性があります。特に、微細な回路を扱う半導体製造においては、わずかな汚染物質も大きな影響を与え、歩留まりを悪化させる要因となります。当社の圧縮空気 微生物汚染物質含有量の試験は、この課題に対し、VWR社のSAサンプラーを用いて圧縮空気やガスに含まれる微生物を評価することで、品質管理をサポートします。

【活用シーン】

* クリーンルーム内の圧縮空気供給ライン

* 半導体製造装置への圧縮空気供給箇所

* 定期的な微生物汚染評価

* 汚染原因調査

【導入の効果】

* 製品の歩留まり向上

* 品質管理体制の強化

* 製造プロセスの安定化

* 不良品の削減

電子機器業界では、製品の性能を維持するために、放熱性能が重要です。特に、高密度実装が進む中で、熱による部品の劣化や誤作動を防ぐために、放熱部品の平坦度が求められます。平坦度の低い放熱部品は、接触不良を起こし、放熱効率を低下させる可能性があります。IKUTAの矯正試作サービスは、鉄鋼、SUS、銅、アルミなど、様々な素材の平坦度を改善し、放熱性能の向上に貢献します。

【活用シーン】

・電子機器の筐体

・ヒートシンク

・放熱板

・その他、平坦度が求められる電子部品

【導入の効果】

・放熱効率の向上

・製品の信頼性向上

・部品の寿命延長

・不良率の低減

半導体製造業界では、製品の品質を左右するパーティクルの除去が重要です。微細なパーティクルは、製品の歩留まりを低下させ、不良品の発生につながる可能性があります。SAIWシートメタル洗浄機は、アルカリ電解水を使用し、金属板に付着したパーティクルや油汚れを効果的に除去します。これにより、次工程の品質向上に貢献し、歩留まりの改善に繋がります。

【活用シーン】

・半導体製造工程における金属部品の洗浄

・パーティクルや油汚れの除去が必要な工程

・品質管理を徹底したい工程

【導入の効果】

・パーティクル除去による品質向上

・歩留まりの改善

・洗浄剤コストの削減

電子機器製造業界では、基板の品質を維持するために、炉内雰囲気ガスの水分管理が重要です。水分は、基板の腐食や絶縁不良を引き起こし、製品の信頼性を損なう可能性があります。TKZH008は、炉内雰囲気ガス中の水分を除去し、基板を保護します。

【活用シーン】

・電子機器製造における基板の乾燥工程

・炉内雰囲気ガスの水分管理が必要な工程

【導入の効果】

・基板の腐食や絶縁不良を防止

・製品の信頼性向上

・歩留まりの向上

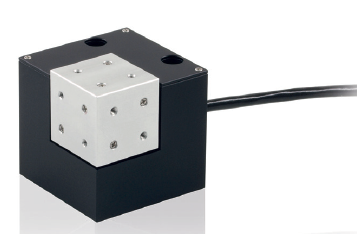

半導体プロセスや検査装置では、サブミクロンレベルでの位置補正や焦点調整が品質安定化の鍵となります。特に検査工程や微細加工工程では、ナノメートル分解能での高精度位置制御が求められます。P-616 NanoCubeは、各軸100 µmのストロークを備えたコンパクトなXYZピエゾナノポジショナーです。高剛性フレクシャガイド構造によりバックラッシュのない滑らかな動作を実現し、ナノメートル分解能での微細位置調整が可能です。

半導体製造装置内の微動補正ステージや検査装置への組込み用途に適しています。

【活用シーン】

・ウェーハ検査装置の微細位置補正

・マスク検査工程

・レーザーアニール装置の焦点調整

・プロービング装置の微動制御

・半導体研究開発用途

【導入の効果】

・ナノメートル分解能による高精度位置補正

・バックラッシュレス構造による高再現性

・コンパクト設計で装置組込みが容易

・微細工程の安定化に貢献

半導体製造業界では、製造プロセスの高度化に伴い、ウェーハやマスクの位置決めにおける高精度な制御が不可欠です。特に、微細加工や検査工程においては、ナノメートルレベルでの正確な位置決めが製品の品質と歩留まりを左右します。位置決めの精度が低いと、不良品の発生や製造効率の低下につながる可能性があります。N-331 PICMAWalkは、最大50 Nの高推力とサブナノメートル分解能を両立した組込み型リニアアクチュエータです。最大12 mm/sの高速動作に対応し、検査装置のタクトタイム短縮にも貢献します。

摩擦駆動方式により電源オフ時でも位置保持が可能。さらに真空対応仕様により、半導体検査装置やクリーン環境下での使用にも適しています。

【活用シーン】

・半導体製造装置におけるウェーハ位置決め

・マスクアライナーにおける位置決め

・検査装置における高精度位置決め

【導入の効果】

・ナノメートルレベルでの高精度な位置決めを実現

・製造プロセスの品質向上と歩留まり向上に貢献

・真空環境下での使用が可能

推力特性、その他仕様、真空対応オプションなどの詳細はカタログをご確認ください。

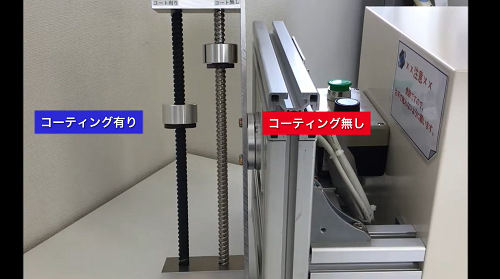

半導体製造業界では、クリーンな環境が不可欠であり、部品の摩擦による微粒子の発生は、製品の品質を損なう大きな要因となります。特に、精密な動きが求められる装置においては、部品のすべり性が重要であり、摩擦を低減することで、微粒子の発生を抑制し、製品の歩留まり向上に貢献します。アドロン(r)コーティングは、このような課題に対し、すべり性を向上させることで、クリーンな環境を維持し、半導体製造の品質向上をサポートします。

【活用シーン】

・半導体製造装置の摺動部品

・クリーンルーム内での搬送機構

・精密機器の可動部分

【導入の効果】

・微粒子発生の抑制

・製品の歩留まり向上

・装置の長寿命化

電子精密機器業界では、製造プロセスにおけるガスサンプルの清浄度が製品の品質と信頼性を大きく左右します。特に、微細な部品や高度な技術が用いられる分野では、ガスサンプル中の微小な異物が測定結果に影響を与え、製品の性能低下や不良品の発生につながる可能性があります。Neutronics社のデミスターは、ガスサンプルからミストや浮遊液滴を効果的に除去し、精密な測定を可能にします。

【活用シーン】

* 半導体製造プロセス

* 精密機器の品質管理

* クリーンルーム環境

【導入の効果】

* 測定精度の向上

* 製品品質の安定化

* 歩留まりの向上

半導体製造業界、特にウェハ搬送においては、位置決めの高精度化が求められます。ウェハの正確な位置決めは、製造プロセスの品質と歩留まりを左右する重要な要素です。微細なズレが、製品の不良や性能低下につながる可能性があります。当社の小型磁気スイッチ・センサーは、±0.05μmの繰り返し精度で、ウェハ搬送における高精度な位置決めを実現します。

【活用シーン】

・ウェハ搬送ロボットの位置検出

・精密位置決めが必要な製造装置

・クリーンルーム内での使用

【導入の効果】

・高精度な位置決めによる品質向上

・歩留まりの改善

・安定した製造プロセスの実現

半導体製造業界では、クリーン度を維持し、不良品を最小限に抑えることが重要です。不良品の発生は、歩留まりの低下、コスト増につながり、企業の競争力を損なう可能性があります。在庫管理においても、不良品の発生は余分な在庫を抱える原因となり、保管スペースの圧迫や廃棄コストの増加を招きます。この動画では、不良品削減に焦点を当て、在庫管理の改善策を提案します。

【活用シーン】

・半導体製造工場の在庫管理部門

・品質管理部門

・製造現場の改善担当者

【導入の効果】

・不良品の削減による在庫の適正化

・コスト削減

・品質向上

半導体製造業界では、製品の品質と歩留まりを向上させるために、クリーンな環境が不可欠です。特に、リニアガイドウェイからの潤滑油の飛散は、製品への汚染を引き起こし、歩留まりを低下させる可能性があります。EL補助潤滑モジュールは、リニアガイドウェイが稼働中でも持続的に適量の潤滑油を供給し、油の落下による汚染を回避することで、クリーンな環境を維持します。これにより、半導体製造装置の信頼性向上に貢献します。

【活用シーン】

・半導体製造装置

・クリーンルーム環境

・リニアガイドウェイの潤滑

【導入の効果】

・クリーン環境の維持

・製品への汚染リスク低減

・メンテナンス周期の延長

家電業界では、製品の小型化と高性能化が常に求められています。半導体デバイスの信頼性は、製品の品質を左右する重要な要素です。特に、ウエハーのコーティングは、デバイスの性能と耐久性に大きく影響します。コーティングの接着強度や耐摩耗性の問題は、製品の故障や性能劣化につながる可能性があります。ナノビア社のインデンターを用いた試験は、これらの課題を解決し、信頼性の高い半導体デバイスの開発を支援します。

【活用シーン】

・小型家電製品の半導体デバイス開発

・ウエハーコーティングの品質管理

・ポリマーコーティングの耐久性評価

【導入の効果】

・半導体デバイスの信頼性向上

・製品の小型化と高性能化の実現

・開発期間の短縮とコスト削減

半導体製造業界では、高精度な位置決めが製品の品質と生産効率を左右します。特に、ウェーハやマスクの位置決めは、微細加工の精度を決定づける重要な要素です。従来の駆動方式では、バックラッシュや摩擦による位置ずれが発生し、歩留まりの低下や装置の寿命を縮める原因となっていました。HIWINのリニアモーターは、非接触駆動により、高精度な位置決めを実現し、半導体製造における品質向上と生産性の向上に貢献します。

【活用シーン】

・ウェーハ搬送

・マスクアライメント

・検査装置

・レーザー加工

【導入の効果】

・高精度な位置決めによる歩留まり向上

・高速・高応答性による生産性向上

・メンテナンス性の向上によるコスト削減

電子機器業界では、歩留まりの向上と生産効率の向上が求められています。不良品の発生は、コスト増につながり、競争力を低下させる要因となります。リアルタイム生産最適化スケジューラーは、工程進捗や突発的な変更に1クリックで対応し、計画を自動的に立案します。これにより、生産計画の最適化、歩留まりの改善に貢献します。

【活用シーン】

・部品供給の遅延発生時

・生産ラインの急な変更時

・作業者の欠勤発生時

【導入の効果】

・リードタイム短縮

・納期遵守率向上

・計画変更工数の削減

半導体業界の品質管理において、圧縮空気中の水分量は製品の品質を左右する重要な要素です。微細な回路や精密な部品は、わずかな水分によっても腐食や性能劣化を引き起こし、歩留まりを低下させる可能性があります。露点温度計測サービスは、圧縮空気中の水分濃度を正確に測定し、品質管理における課題解決を支援します。

【活用シーン】

・半導体製造工程におけるクリーンルーム内の圧縮空気管理

・製造装置への供給エアの品質管理

・品質管理部門での定期的な測定

【導入の効果】

・圧縮空気の品質維持による製品歩留まりの向上

・設備トラブルの未然防止によるコスト削減

・品質管理体制の強化

半導体製造業界では、高精度な位置決めが求められます。特に、ウェーハやマスクの位置決めは、製品の品質と歩留まりを左右する重要な要素です。従来のボールねじ方式では、速度や加速度に限界があり、生産性の向上を妨げる要因となっていました。SSA単軸リニアモーターステージは、高速・高精度な位置決めを実現し、半導体製造における生産性向上に貢献します。

【活用シーン】

・ウェーハ搬送

・マスクアライメント

・検査装置

・レーザー加工

【導入の効果】

・生産性の向上

・品質の向上

・コスト削減

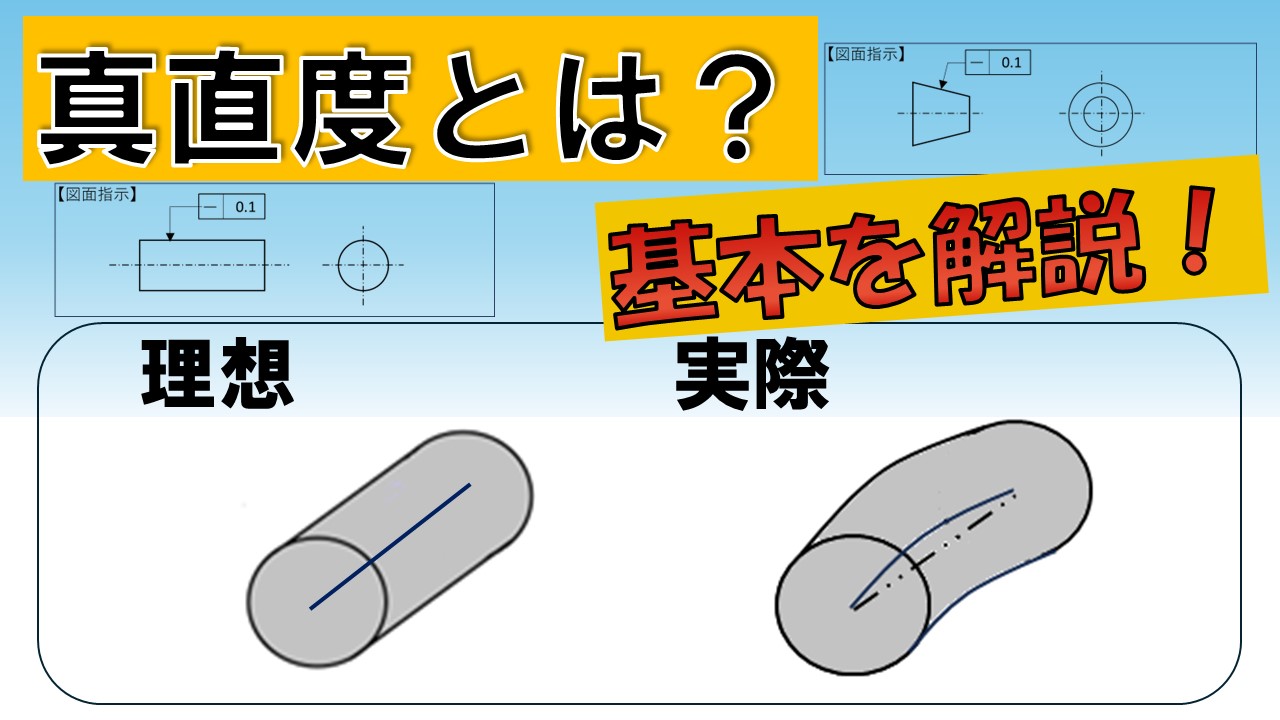

半導体製造業界においては、高い精度が求められます。関連部品の平面性や形状精度は、半導体デバイスの性能に直結するため、真直度の理解は重要です。真直度の定義や図面での使われ方を知ることで、製造プロセスにおける品質管理に役立ちます。この動画では、真直度の基本を解説し、半導体製造における課題解決をサポートします。

【活用シーン】

・半導体製造装置の部品精度管理

・品質管理担当者の教育

【導入の効果】

・真直度の理解を深め、品質管理能力を向上

・図面解読力の向上

・不良品発生率の低減

半導体製造業界の精密洗浄工程では、洗浄液の正確な吐出と液ダレ防止が、品質と歩留まりを左右する重要な要素です。特に、微細な部品や基板の洗浄においては、液ダレによる汚染や洗浄ムラは、製品不良の原因となります。シャットオフノズルFT1Rシリーズは、液ダレを抑制し、精密な吐出を可能にすることで、洗浄工程の品質向上に貢献します。

【導入の効果】

・液ダレによる製品不良の削減

・洗浄液の使用量最適化

・洗浄工程の効率化

半導体製造業界では、製造プロセスのクリーン度を維持するために、空気中の水分量を厳密に管理することが重要です。微量の水分が製品の品質や歩留まりに悪影響を及ぼす可能性があるため、高精度な水分測定が求められます。SDHmini-EXは、高応答速のドライチャンバーと防爆性能を備え、クリーンルーム環境下での水分測定を容易にします。

【活用シーン】

・クリーンルーム内の露点測定

・工業ガス、圧縮空気の水分チェック

・製造ラインの品質管理

【導入の効果】

・正確な水分管理による製品品質の向上

・製造プロセスの安定化

・迅速な測定による異常の早期発見

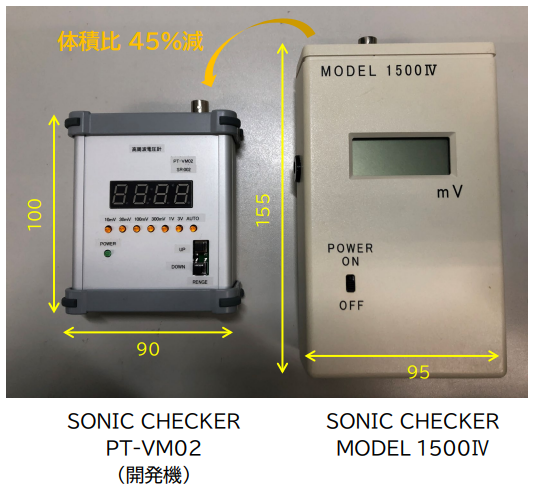

電子部品製造業界の品質管理において、洗浄工程は製品の信頼性を左右する重要な要素です。洗浄槽内のキャビテーション強度の変化や経年劣化は、洗浄効果の低下や製品への悪影響を引き起こす可能性があります。これらの問題を未然に防ぎ、安定した品質を維持するためには、洗浄槽の状態を正確に把握し、適切な管理を行うことが不可欠です。PT-VM02は、洗浄槽の状態を数値化することで、品質管理における課題解決をサポートします。

【活用シーン】

・洗浄槽の日常管理

・経年劣化管理

・洗浄装置の性能比較

・キャビテーション強度の評価

【導入の効果】

・洗浄槽の状態を可視化し、異常を早期発見

・洗浄工程の最適化による品質向上

・装置の安定稼働と製品の歩留まり向上

・メンテナンスコストの削減

半導体製造業界では、ウェーハやその他の部品の研磨において、高い精度と耐久性が求められます。研磨工程で使用される材料は、摩耗しやすく、頻繁な交換が必要となる場合があります。これにより、生産効率の低下やコスト増加につながる可能性があります。強化アルミナは、アルミナにジルコニアを添加し、緻密に焼結させることで、高い機械的強度と耐摩耗性を実現します。これにより、研磨工程における部品の長寿命化と、安定した研磨性能を提供します。

【活用シーン】

・ウェーハ研磨

・研磨パッド

・研磨工具

【導入の効果】

・耐摩耗性の向上

・研磨精度の向上

・コスト削減

半導体製造業界では、ウェーハや基板の精密な位置決めが、製品の品質と歩留まりを左右する重要な要素です。特に、微細加工や検査工程においては、高い位置決め精度と安定性が求められます。バックラッシュが大きい減速機を使用した場合、位置決め精度が低下し、不良品の発生につながる可能性があります。Galaxie ゼロバックラッシュ減速機は、高いトルク密度と剛性により、優れた伝達精度と位置決め精度を実現します。

【活用シーン】

・ウェーハ搬送装置

・露光装置

・検査装置

・精密研磨装置

【導入の効果】

・位置決め精度の向上

・歩留まりの改善

・装置の高性能化

・生産性の向上

半導体製造業界では、高度な精密性とクリーンな環境が不可欠です。特に、製造装置の振動は、製品の品質に悪影響を及ぼす可能性があります。また、異物の混入は、歩留まりを低下させる大きな要因となります。FINE U-NUTは、ベアリングのゆるみを効果的に抑制し、装置の安定稼働に貢献します。これにより、製品の品質向上と歩留まりの改善が期待できます。

【活用シーン】

・クリーンルーム内の製造装置

・精密機器の組み立て工程

・高速回転を伴う搬送システム

【導入の効果】

・振動による製品不良の低減

・異物混入リスクの軽減

・装置の長寿命化

液晶ディスプレイ業界では、製品の薄型化と高品質化が求められています。搬送システムに使用される部品には、微細な塵や埃の混入を防ぎ、高い清浄度を維持することが重要です。特に、プラスチック部品の加工においては、バリの発生を抑制する技術が、歩留まり向上に不可欠です。当社の搬送レール用プレート加工事例は、バリレス加工を施し、クリーンルーム環境での使用に最適な製品を提供します。

【活用シーン】

・液晶ディスプレイ製造ラインの搬送システム

・クリーンルーム内での部品搬送

・薄型ディスプレイの組み立てライン

【導入の効果】

・クリーンルーム環境の清浄度維持

・製品への異物混入リスクの低減

・歩留まり向上によるコスト削減

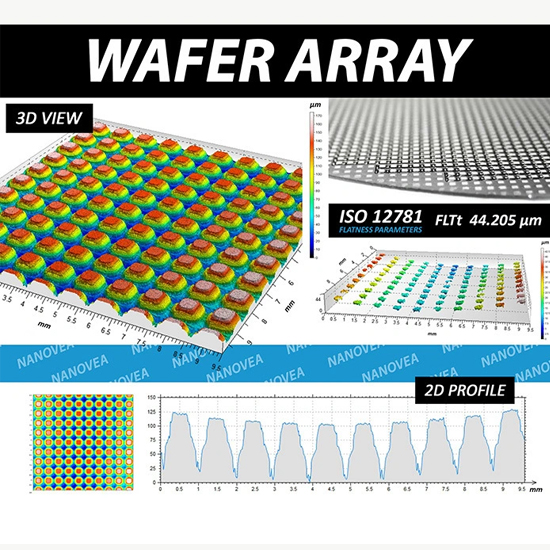

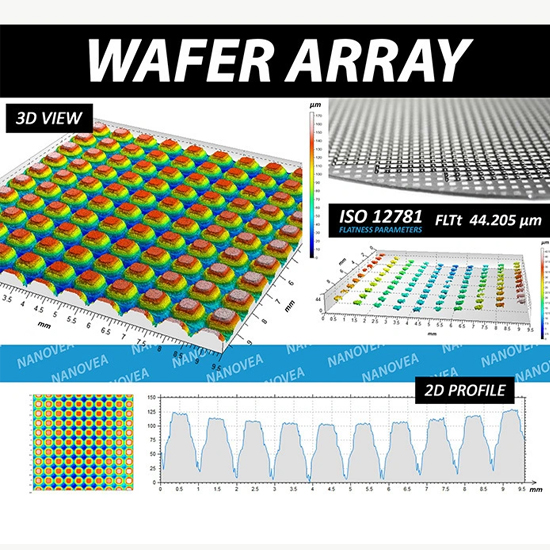

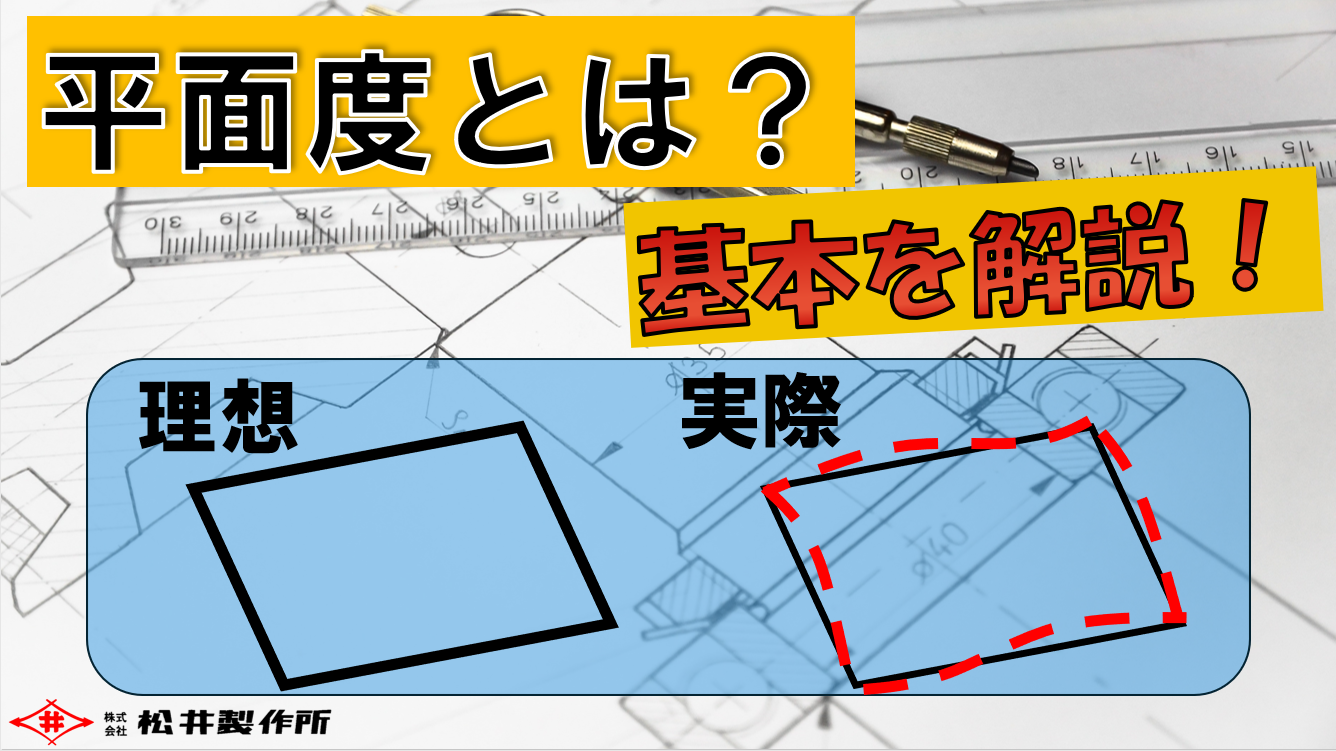

半導体業界の微細加工においては、高い精度が求められます。特に、ウェーハや基板の平面度は、製造プロセス全体の品質を左右する重要な要素です。平面度のわずかなずれが、デバイスの性能低下や不良品の発生につながる可能性があります。この動画では、幾何公差の一種である「平面度」の基本を解説しています。平面度の定義、使用例、図面上での使われ方、使用する際の注意点について解説します。平面度に関する理解を深めることで、微細加工における品質向上に貢献します。

【活用シーン】

・半導体製造における品質管理

・微細加工プロセスの改善

・設計段階での平面度指示

【導入の効果】

・平面度に関する知識の習得

・加工精度の向上

・不良率の低減

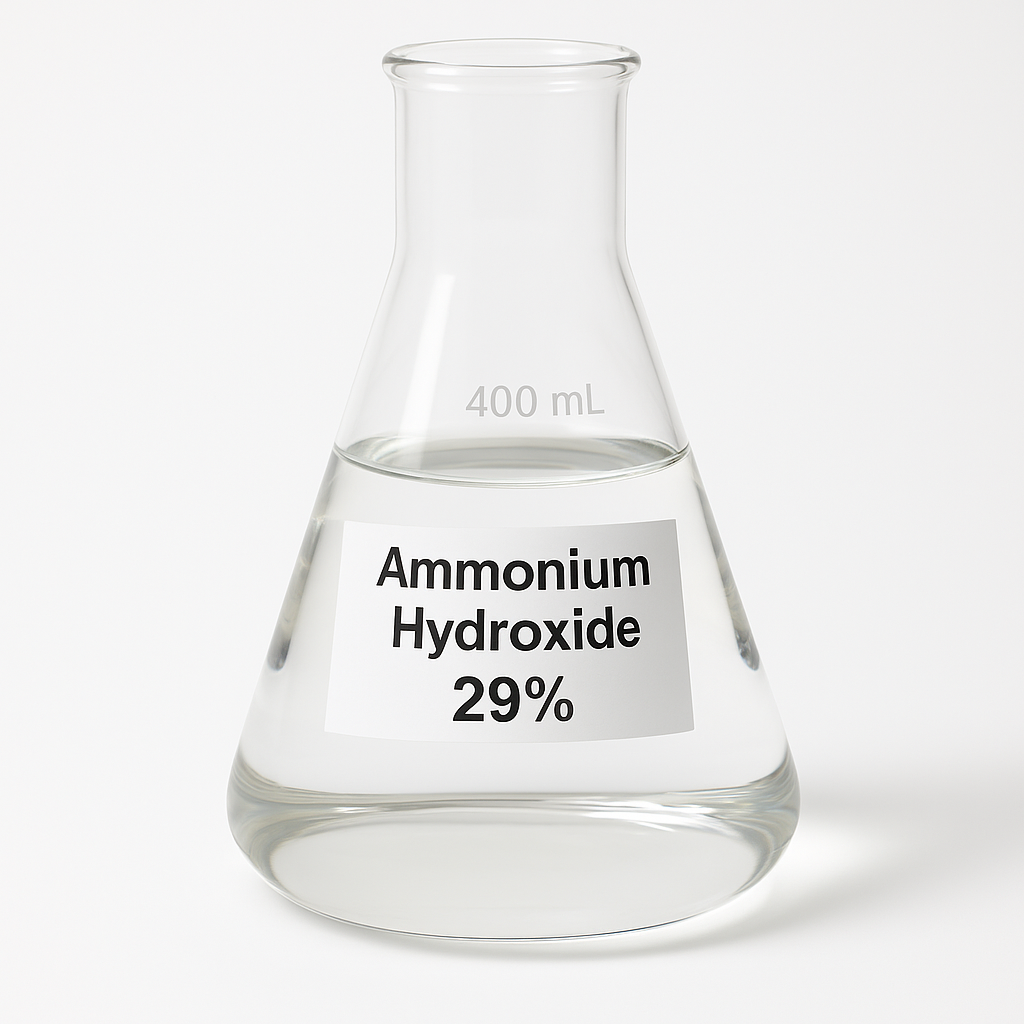

電子部品製造業界において、研磨工程は製品の品質を左右する重要なプロセスです。研磨後の表面清浄度を確保することは、製品の性能を最大限に引き出すために不可欠です。不純物の混入は、製品の不良や性能低下を引き起こす可能性があります。当社のインド産アンモニア水(29%)Electronic Gradeは、RO+DM処理による超純水プロセスを採用し、ppm〜ppbレベルでの不純物除去を実現。電子材料製造に求められる高水準の清浄度を提供します。

【活用シーン】

・半導体ウェーハ研磨後の洗浄

・光学ガラス研磨後の洗浄

・電子部材製造工程での洗浄

【導入の効果】

・研磨後の残留物を除去し、製品の品質向上

・高い洗浄力で、歩留まり向上に貢献

・クリーンルーム環境での安定した使用が可能

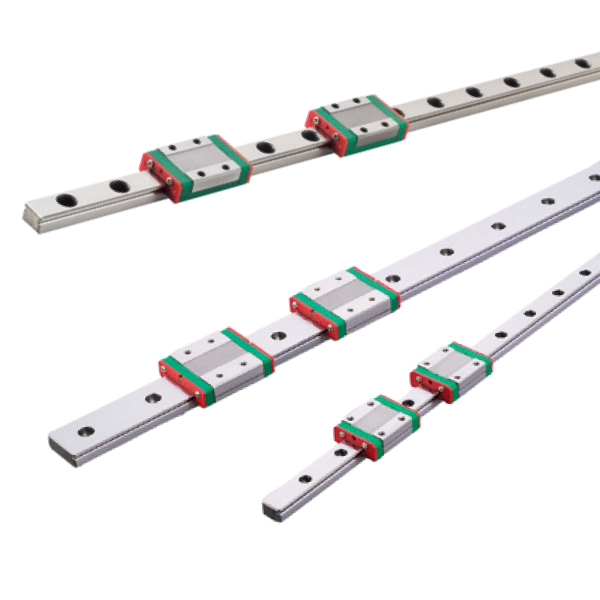

半導体製造業界では、高精度な位置決めが求められます。特に、ウエハや基板の搬送、検査工程においては、ミクロン単位の正確な位置決めが、製品の品質と歩留まりを左右します。不適切なガイドウェイは、位置決め精度の低下や振動による不良品の発生につながる可能性があります。ミニチュア型リニアガイドウェイ【MGシリーズ】は、コンパクトかつ軽量でありながら、全方向での高い剛性と精度を実現し、半導体製造装置の性能向上に貢献します。

【活用シーン】

・ウエハ搬送工程

・検査装置

・精密位置決めユニット

【導入の効果】

・位置決め精度の向上

・装置の安定性向上

・歩留まりの向上

半導体製造のクリーンルームでは、微細な異物混入が製品の品質を大きく左右します。作業員のわずかなミスが、不良品の発生や生産性の低下につながる可能性があります。特に、クリーンルーム内での作業手順の誤りや、異物混入を防ぐための知識不足は、深刻な問題です。当社の動画研修は、クリーンルーム内での作業に特化した内容で、ポカミスを未然に防ぎ、歩留まりの向上に貢献します。

【活用シーン】

・クリーンルーム内での作業手順の教育

・異物混入防止対策

・新人・外国人作業員の研修

【導入の効果】

・作業ミスの削減

・品質の向上

・歩留まりの改善

・教育コストの削減

半導体製造業界では、製造プロセスにおける温度管理が製品の品質と歩留まりを左右する重要な要素です。特に、精密な冷却が求められる工程においては、温度ムラや急激な温度変化が、製品の性能低下や不良品の発生につながる可能性があります。ジェットクーラは、可動部分がなく、冷媒や電気を使用しないため、安定した冷風供給を実現し、精密冷却のニーズに応えます。

【活用シーン】

・半導体製造装置の局所冷却

・電子部品の冷却

・検査工程での温度管理

【導入の効果】

・スポット冷却による温度管理精度の向上

・電気代削減によるコストダウン

・長寿命設計によるメンテナンス頻度の低減

微細な粒子や異物の混入を防ぐために、耐摩耗性に優れた表面処理、硬質アルマイトを

試してみませんか?

摩耗によって発生する粉塵は、製品の品質を低下させる可能性があります。

当社の耐摩耗性に優れる硬質アルマイトは、クリーンな環境での使用に適しており、製品の長寿命化に貢献します。

【活用シーン】

・クリーンルーム内の搬送部品

・半導体製造装置の部品

・精密機器の筐体

【導入の効果】

・耐摩耗性の向上による製品寿命の延長

・異物混入リスクの低減

・メンテナンスコストの削減

半導体業界では、製造工程における微細な異物や汚れの除去が、製品の品質と歩留まりを大きく左右します。特に、高密度化が進む中で、コンタミネーションは深刻な問題となっています。MAXナノバブルは、0.01mm未満の超微細泡で、従来の洗浄方法では落としきれない微細な汚れを浮き上がらせ、除去します。電気分解や薬品を使用しないため、環境負荷を低減しつつ、洗浄コストの削減にも貢献します。

【活用シーン】

・半導体ウェーハの精密洗浄

・製造装置部品の洗浄

・クリーンルーム内の清掃

【導入の効果】

・洗浄力の向上による歩留まり改善

・洗浄コストの削減

・環境負荷の低減

半導体業界では、ウェーハ製造における高温環境下での耐久性が求められます。特に、熱処理工程や研磨工程においては、高い耐熱性と安定した性能が重要です。不適切な材料の使用は、ウェーハの品質低下や製造効率の悪化につながる可能性があります。当社の超耐熱シリコンゴムシートは、300℃の耐熱性を持ち、ウェーハ製造工程をサポートします。

【活用シーン】

・ウェーハ搬送用治具

・高温環境下での緩衝材

・研磨工程での保護材

【導入の効果】

・300℃の耐熱性により、高温環境下での使用が可能

・RoHS対応品で、環境負荷を低減

・カット対応により、用途に合わせた形状で提供可能

半導体業界では、高品質な製品を製造するために、研磨工程における高い精度と耐久性が求められます。研磨材の選定は、製品の仕上がりを左右する重要な要素です。サンゴバン株式会社の製品は、研磨工程におけるお客様の厳しい要求に応えるべく、最適なソリューションを提供します。

【活用シーン】

・半導体ウェーハの研磨

・研磨後の表面処理

・精密部品の研磨

【導入の効果】

・高品質な研磨を実現

・製品の歩留まり向上

・高い耐久性によるコスト削減

半導体業界では、製品の品質と歩留まりを向上させるために、製造プロセスにおける異物混入の徹底的な管理が求められます。特に、微細化が進む半導体デバイスにおいては、微小な異物が製品の性能を著しく低下させる可能性があります。ナノビア社の表面検査技術資料は、異物検出の課題解決に貢献します。

【活用シーン】

・ウェーハ表面の異物検査

・マスクやレチクルの異物検査

・製造工程における異物発生源の特定

【導入の効果】

・異物による不良品の削減

・歩留まりの向上

・品質管理の効率化

半導体業界では、製造プロセスにおける微小な粒子が製品の品質を大きく左右します。クリーンルーム内の空気清浄度は、歩留まりを左右する重要な要素です。微小な粒子による汚染は、製品の不良や性能低下を引き起こす可能性があります。当社の固体粒子含有量計測サービスは、クリーンルーム内の空気中の粒子数を正確に測定し、清浄度管理を支援します。

【活用シーン】

・クリーンルーム内の空気清浄度管理

・製造プロセスにおける異物混入リスクの低減

・製品品質の向上

【導入の効果】

・歩留まりの向上

・製品の信頼性向上

・製造コストの削減

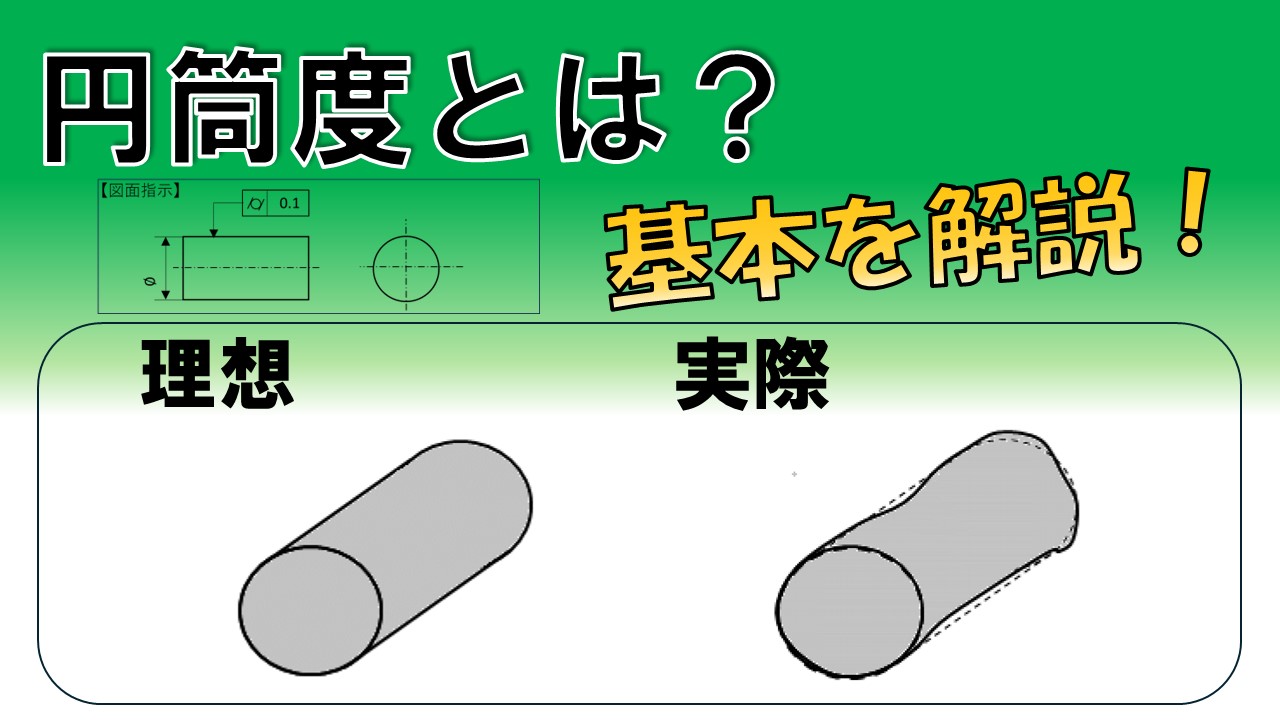

半導体製造業界、特にウェーハ製造においては、高い精度が求められます。円筒度は、ウェーハの製造プロセスにおいて、その品質を左右する重要な要素の一つです。円筒度の理解は、ウェーハの形状精度を確保し、歩留まり向上に貢献します。この動画では、円筒度の定義、使用例、図面上での使われ方、測定方法、注意点について解説します。

【活用シーン】

・ウェーハ製造における形状精度管理

・半導体製造プロセスの品質向上

・円筒度に関する基礎知識の習得

【導入の効果】

・ウェーハ製造における品質問題の理解促進

・円筒度に関する知識習得による業務効率化

・半導体製造技術者のスキルアップ

お探しの製品は見つかりませんでした。

1 / 3

ウェーハの研磨における研磨後の表面欠陥の抑制

ウェーハの研磨における研磨後の表面欠陥の抑制とは?

半導体製造プロセスにおけるウェーハ研磨は、表面を平坦化し、微細な回路パターン形成を可能にする重要な工程です。しかし、研磨後には微細な傷や異物付着などの表面欠陥が発生する可能性があり、これが半導体デバイスの性能低下や歩留まり悪化に繋がります。本テーマでは、これらの研磨後の表面欠陥をいかに抑制し、高品質なウェーハを安定的に製造するかについて解説します。

課題

微細な傷の発生

研磨スラリー中の硬質粒子や、研磨パッドとの接触により、ウェーハ表面にナノメートルオーダーの微細な傷が発生し、デバイス性能に影響を与える。

異物付着の残留

研磨工程で発生したパーティクルや、スラリー中の不純物がウェーハ表面に付着し、回路形成時の欠陥原因となる。

表面平坦性のばらつき

研磨条件のばらつきや、ウェーハ材質の不均一性により、表面の平坦度にばらつきが生じ、後工程での歩留まりに影響する。

化学的残留物の影響

研磨スラリーに含まれる化学薬品や、洗浄工程で用いる薬品がウェーハ表面に残留し、後工程での反応を阻害したり、欠陥を誘発したりする。

対策

研磨スラリーの最適化

粒子径分布の均一化、硬度の調整、添加剤の最適化により、傷の発生を抑制し、異物付着を低減するスラリーを開発・使用する。

研磨パッドの改良

材料、構造、表面加工を最適化し、ウェーハ表面への均一な圧力をかけ、傷の発生を抑制しつつ、異物の巻き込みを防ぐパッドを選定・使用する。

精密な洗浄技術の導入

超純水を用いた多段階洗浄、特殊な洗浄液の使用、非接触洗浄技術などを組み合わせ、研磨後の異物や化学的残留物を効果的に除去する。

プロセスモニタリングとフィードバック

リアルタイムで研磨状態や表面欠陥を検知・分析し、得られたデータを基に研磨条件や洗浄条件を自動調整することで、欠陥発生を未然に防ぐ。

対策に役立つ製品例

高機能研磨スラリー

微細な粒子設計と均一な分散技術により、ウェーハ表面へのダメージを最小限に抑え、異物混入リスクを低減する。これにより、研磨後の傷や異物付着といった欠陥を効果的に抑制する。

低ダメージ研磨パッド

特殊なポリマー構造と表面加工により、ウェーハ表面との接触圧を均一化し、研磨時の微細な傷の発生を抑制する。また、異物の巻き込みを低減し、清浄度を向上させる。

超高純度洗浄システム

多段階の精密ろ過と特殊な洗浄液を組み合わせ、ウェーハ表面に付着した微細な異物や化学的残留物を徹底的に除去する。これにより、後工程での欠陥発生リスクを大幅に低減する。

インライン欠陥検査装置

研磨・洗浄工程直後にウェーハ表面の欠陥をリアルタイムで検出し、そのデータを研磨装置や洗浄装置にフィードバックする。これにより、プロセスパラメータの自動最適化が可能となり、欠陥の発生を未然に防ぐ。