半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面平坦度の均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

ウェーハの研磨における表面平坦度の均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

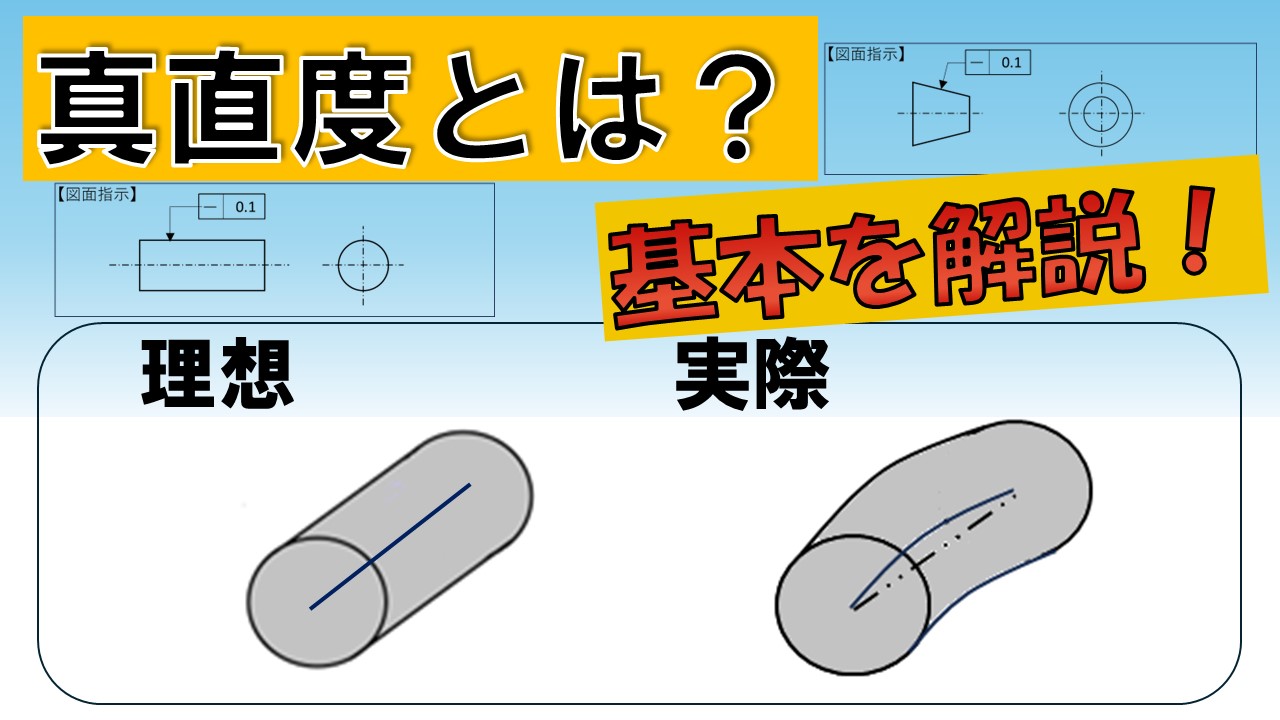

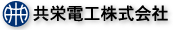

半導体製造業界においては、高い精度が求められます。関連部品の平面性や形状精度は、半導体デバイスの性能に直結するため、真直度の理解は重要です。真直度の定義や図面での使われ方を知ることで、製造プロセスにおける品質管理に役立ちます。この動画では、真直度の基本を解説し、半導体製造における課題解決をサポートします。

【活用シーン】

・半導体製造装置の部品精度管理

・品質管理担当者の教育

【導入の効果】

・真直度の理解を深め、品質管理能力を向上

・図面解読力の向上

・不良品発生率の低減

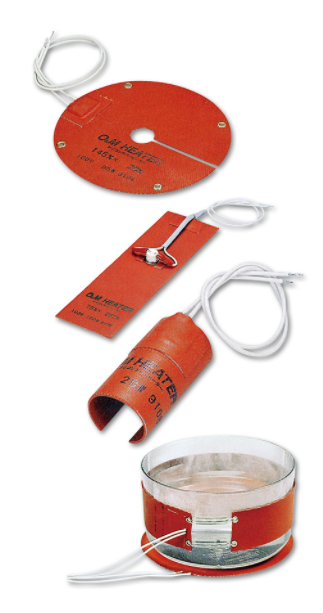

半導体製造業界では、製造プロセスにおける温度管理が製品の品質を左右する重要な要素です。特に、ウェーハの製造や各種コーティング工程においては、温度の均一性と精密な制御が求められます。温度管理が不十分な場合、ウェーハの反りやクラックの発生、コーティングの均一性の低下など、様々な問題が生じる可能性があります。当社の電気ヒーターユニットは、シーズヒーターを応用し、これらの課題に対応します。

【活用シーン】

・ウェーハ製造工程

・各種コーティング工程

・クリーンルーム内の温度管理

【導入の効果】

・精密な温度制御による製品品質の向上

・温度ムラを抑制し歩留まりを改善

・多様な形状設計により、設置場所への柔軟な対応

半導体業界では、高品質な製品を製造するために、研磨工程における高い精度と耐久性が求められます。研磨材の選定は、製品の仕上がりを左右する重要な要素です。サンゴバン株式会社の製品は、研磨工程におけるお客様の厳しい要求に応えるべく、最適なソリューションを提供します。

【活用シーン】

・半導体ウェーハの研磨

・研磨後の表面処理

・精密部品の研磨

【導入の効果】

・高品質な研磨を実現

・製品の歩留まり向上

・高い耐久性によるコスト削減

半導体製造業界では、製造プロセスにおける温度管理が製品の品質と歩留まりを左右する重要な要素です。特に、精密な冷却が求められる工程においては、温度ムラや急激な温度変化が、製品の性能低下や不良品の発生につながる可能性があります。ジェットクーラは、可動部分がなく、冷媒や電気を使用しないため、安定した冷風供給を実現し、精密冷却のニーズに応えます。

【活用シーン】

・半導体製造装置の局所冷却

・電子部品の冷却

・検査工程での温度管理

【導入の効果】

・スポット冷却による温度管理精度の向上

・電気代削減によるコストダウン

・長寿命設計によるメンテナンス頻度の低減

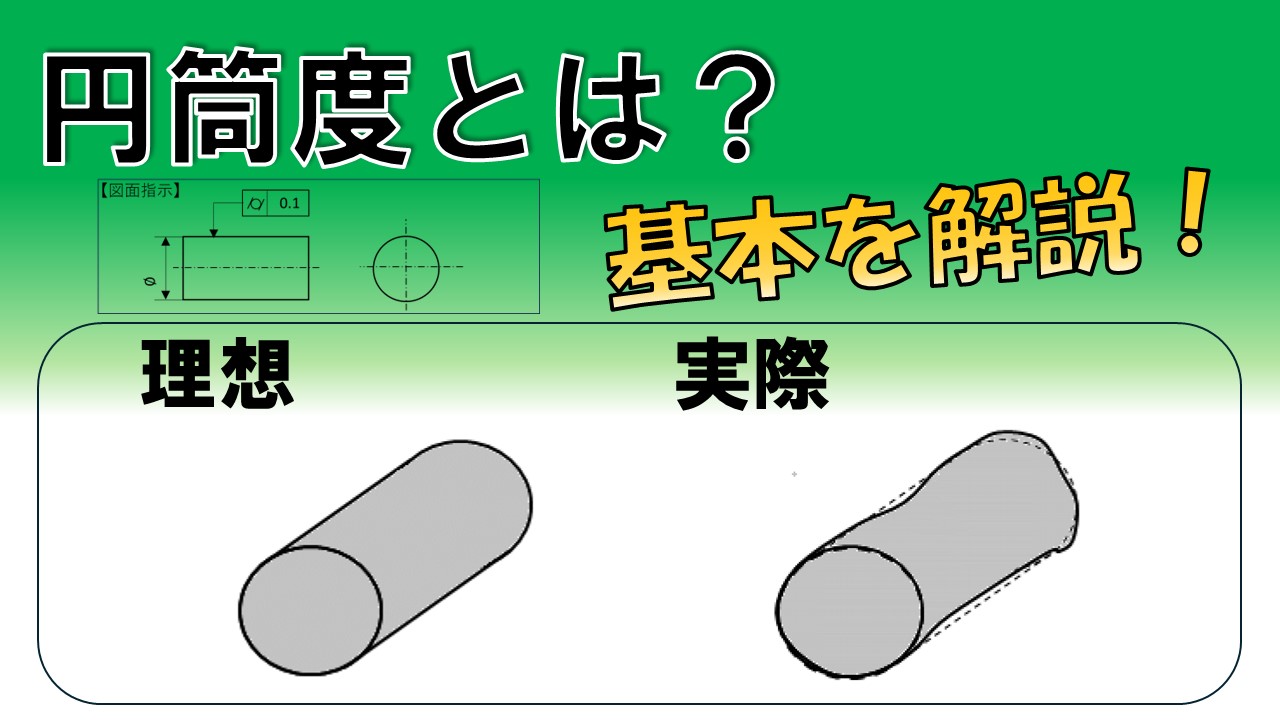

半導体製造業界、特にウェーハ製造においては、高い精度が求められます。円筒度は、ウェーハの製造プロセスにおいて、その品質を左右する重要な要素の一つです。円筒度の理解は、ウェーハの形状精度を確保し、歩留まり向上に貢献します。この動画では、円筒度の定義、使用例、図面上での使われ方、測定方法、注意点について解説します。

【活用シーン】

・ウェーハ製造における形状精度管理

・半導体製造プロセスの品質向上

・円筒度に関する基礎知識の習得

【導入の効果】

・ウェーハ製造における品質問題の理解促進

・円筒度に関する知識習得による業務効率化

・半導体製造技術者のスキルアップ

半導体業界では、微細化技術の進展に伴い、材料の加工精度がますます重要になっています。特に、高密度化が進む中で、材料の微細な欠陥や歪みが製品の性能に大きな影響を与える可能性があります。ナノ・グレインズの超微細粒鋼は、2002年から小松精機工作所と独立行政法人物質・材料研究機構と研究をしてきた「超微細粒鋼の加工特性」の研究をもとに、2014年9月から正式に活動を開始しました。微細加工技術の向上に貢献します。

【活用シーン】

・半導体製造における微細加工

・高精度な金型製作

・微細構造部品の製造

【導入の効果】

・加工精度の向上

・製品の品質向上

・歩留まりの改善

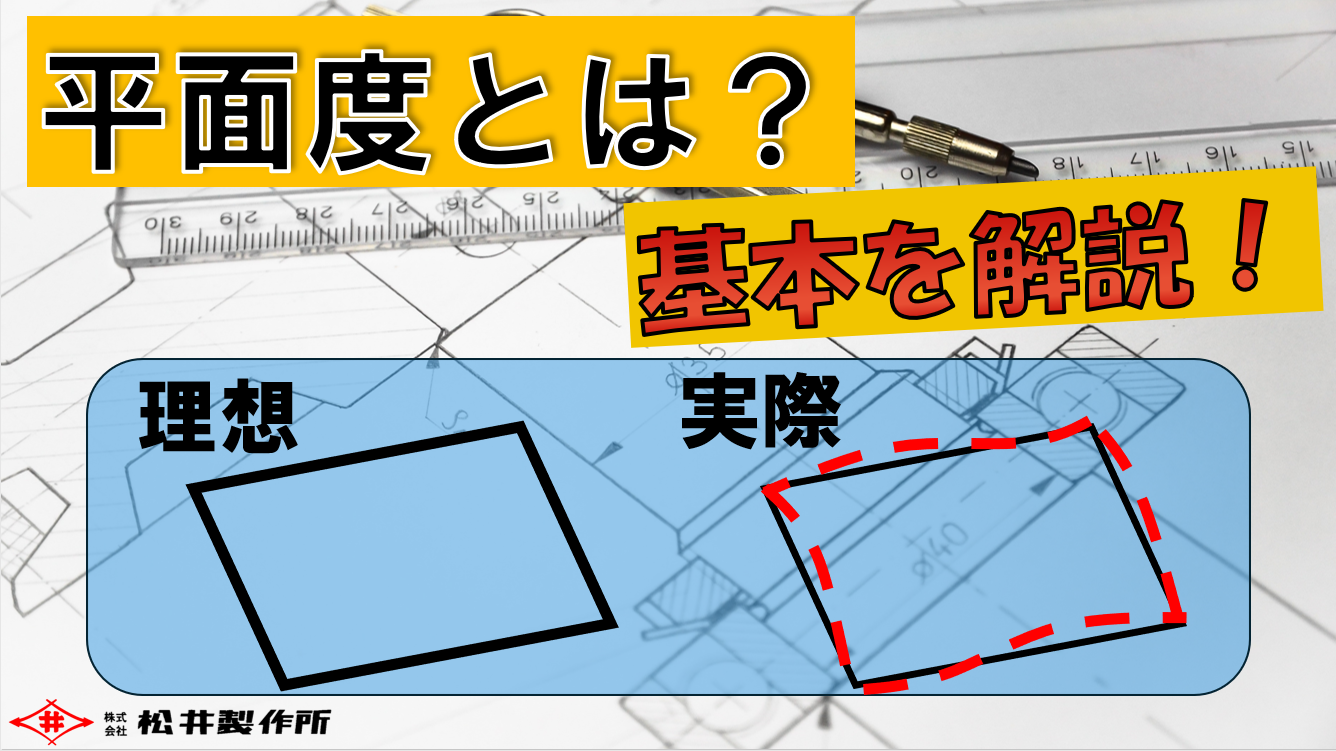

半導体業界の微細加工においては、高い精度が求められます。特に、ウェーハや基板の平面度は、製造プロセス全体の品質を左右する重要な要素です。平面度のわずかなずれが、デバイスの性能低下や不良品の発生につながる可能性があります。この動画では、幾何公差の一種である「平面度」の基本を解説しています。平面度の定義、使用例、図面上での使われ方、使用する際の注意点について解説します。平面度に関する理解を深めることで、微細加工における品質向上に貢献します。

【活用シーン】

・半導体製造における品質管理

・微細加工プロセスの改善

・設計段階での平面度指示

【導入の効果】

・平面度に関する知識の習得

・加工精度の向上

・不良率の低減

電池材料業界では、製品の性能を左右する粒度調整が重要です。電極材料の均一な粒子径は、電池の容量や充放電速度に影響を与えます。不適切な粒度調整は、電池の性能低下や寿命の短縮につながる可能性があります。SAS型エアセパレータは、循環旋回気流と遠心力で効率的に分級を行い、電池材料の粒度調整に貢献します。

【活用シーン】

・リチウムイオン電池正極材の分級

・リチウムイオン電池負極材の分級

・その他電池材料の粒度調整

【導入の効果】

・均一な粒子径の実現

・電池性能の向上

・歩留まりの改善

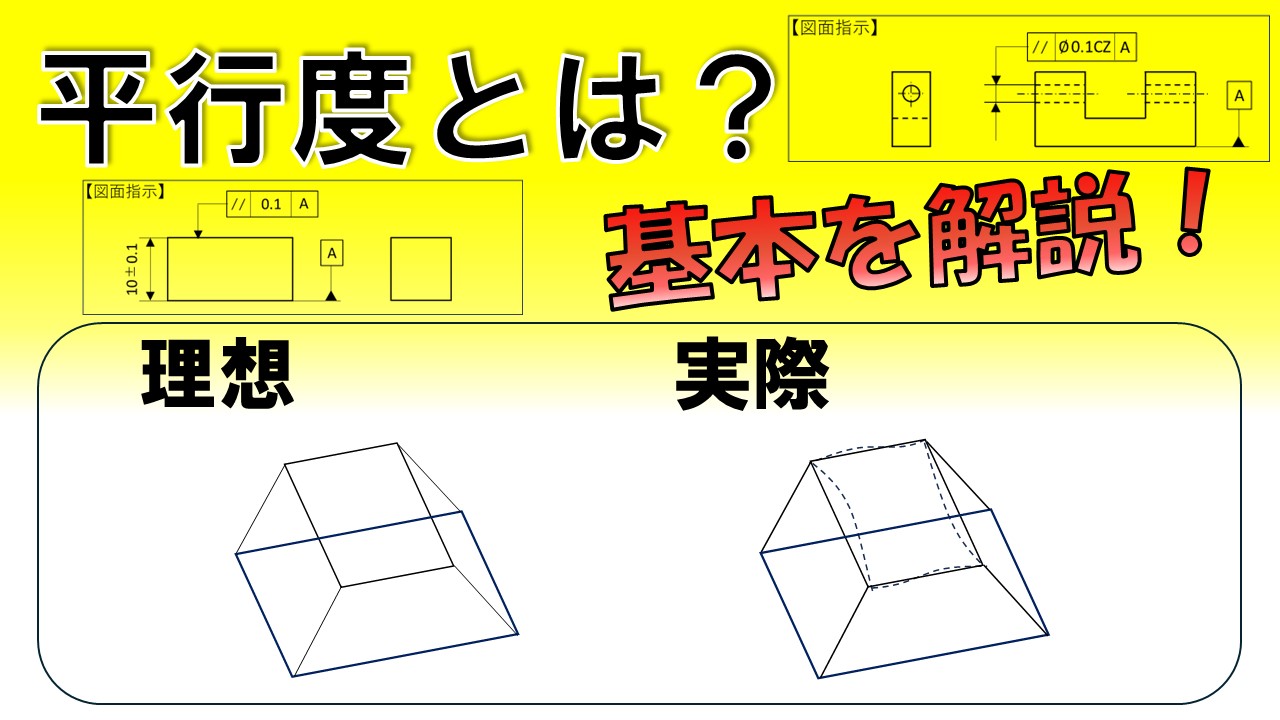

半導体製造業界では、製品の品質と歩留まりを向上させるために、製造プロセスの各段階における精密な寸法管理が求められます。特に、ウェーハや基板の加工においては、平行度の精度が製品の性能に大きく影響します。平行度が適切に管理されていない場合、製造プロセスにおける不良品の発生や、製品の性能劣化につながる可能性があります。この動画では、幾何公差の一種である「平行度」の基本を解説し、半導体製造における品質管理に貢献します。

【活用シーン】

・半導体製造における品質管理

・ウェーハや基板の加工プロセス

・平行度に関する基礎知識の習得

【導入の効果】

・平行度の理解を深め、製造プロセスの改善に役立ちます。

・不良品の発生を抑制し、歩留まりを向上させます。

・製品の品質向上に貢献します。

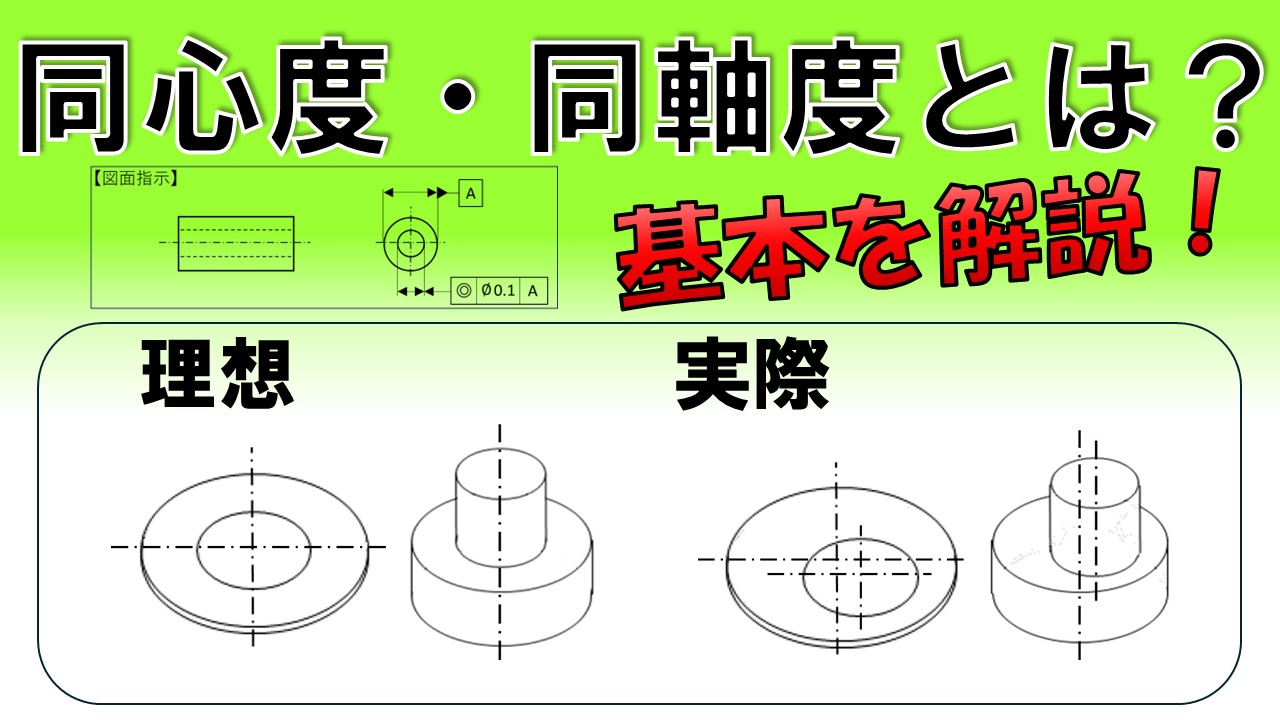

半導体製造業界では、製品の品質と歩留まり向上が常に求められます。特に、微細加工技術が重要となる分野においては、部品の精度が製品の性能を大きく左右します。同心度や同軸度の不正確さは、製品の不良や性能低下につながり、歩留まりを悪化させる要因となります。この動画では、幾何公差の一種である「同心度・同軸度」の基本を解説し、半導体製造における品質管理の基礎知識を提供します。この動画を参考に、同心度・同軸度に関する理解を深め、歩留まり改善にお役立てください。

【活用シーン】

・半導体製造における部品の設計・製造

・品質管理部門での教育

・製造現場での技術指導

【導入の効果】

・幾何公差の理解を深め、設計・製造段階でのミスを削減

・品質管理能力の向上、不良品の発生率を低減

・歩留まりの改善、コスト削減に貢献

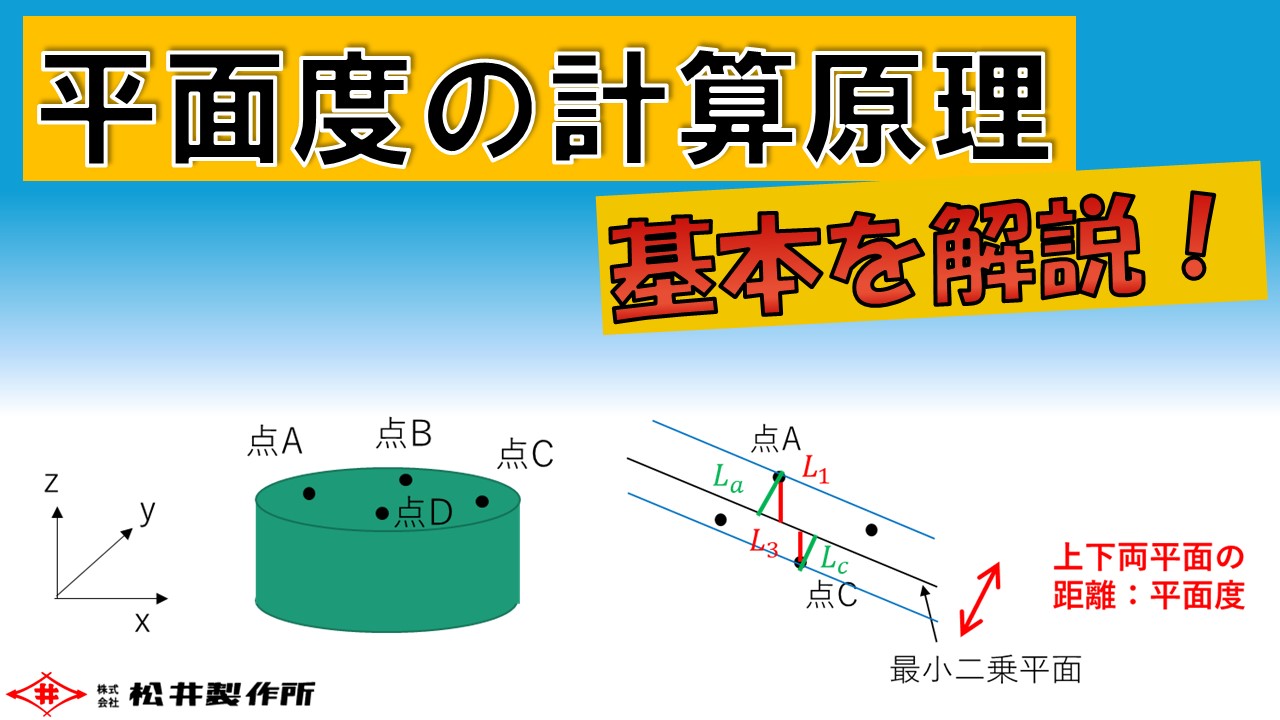

電子機器業界では、製品の信頼性を確保するために、部品の正確な製造が不可欠です。特に、基板や筐体などの平面度は、製品の性能や耐久性に大きく影響します。平面度の計算方法を理解することは、設計段階での品質管理や製造工程での問題発見に役立ち、製品の信頼性向上につながります。本動画は、平面度の計算原理を解説し、電子機器の信頼性向上に貢献します。

【活用シーン】

・電子機器の設計・製造における品質管理

・基板や筐体の平面度測定

・製品の信頼性評価

【導入の効果】

・製品の品質向上

・不良品の削減

・顧客満足度の向上

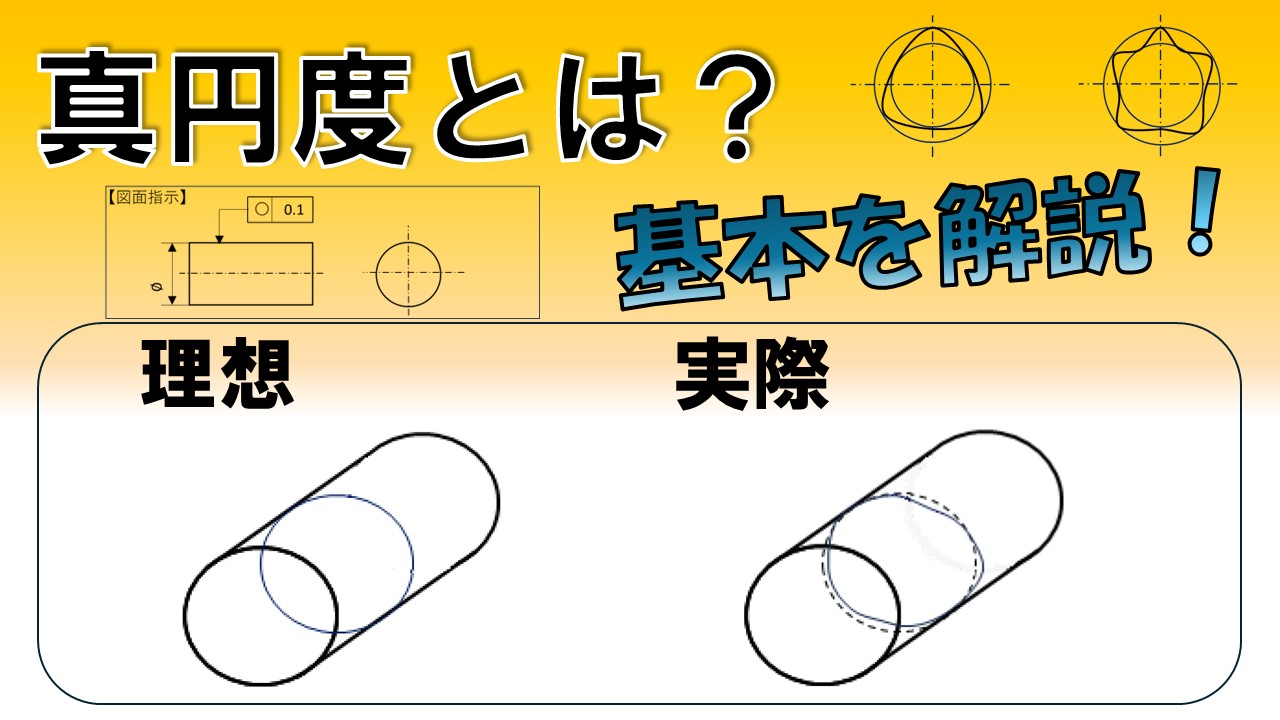

半導体製造業界では、ウェーハの製造において、高い精度が求められます。真円度は、ウェーハの品質を左右する重要な要素の一つです。真円度の定義や図面での使われ方を理解することは、ウェーハの製造プロセスにおいて不可欠です。この動画では、真円度の基本を解説し、ウェーハ製造における品質管理に役立つ情報を提供します。

【活用シーン】

・ウェーハ製造における真円度の理解

・図面上の真円度指示の解釈

・真円度測定の基礎知識

【導入の効果】

・ウェーハ製造における品質向上

・不良品の削減

・製造プロセスの効率化

半導体製造業界では、製品の品質を保証するために、微細孔の正確な測定が不可欠です。特に、ウェーハやマスクなどの製造工程においては、微細孔の寸法精度が製品の性能を大きく左右します。寸法のわずかな誤差が、製品の歩留まりを低下させ、不良品の発生につながる可能性があります。当社の超硬合金製高精度小径ピンゲージは、ミクロンオーダーでの正確な内径測定を可能にし、半導体製造における品質管理を強力にサポートします。

【活用シーン】

・ウェーハの微細孔径測定

・マスクの孔径測定

・半導体部品の内径測定

【導入の効果】

・高精度な測定による品質向上

・不良品の削減

・歩留まりの改善

・測定時間の短縮

電子機器業界では、製品の性能を維持するために、放熱性能が重要です。特に、高密度実装が進む中で、熱による部品の劣化や誤作動を防ぐために、放熱部品の平坦度が求められます。平坦度の低い放熱部品は、接触不良を起こし、放熱効率を低下させる可能性があります。IKUTAの矯正試作サービスは、鉄鋼、SUS、銅、アルミなど、様々な素材の平坦度を改善し、放熱性能の向上に貢献します。

【活用シーン】

・電子機器の筐体

・ヒートシンク

・放熱板

・その他、平坦度が求められる電子部品

【導入の効果】

・放熱効率の向上

・製品の信頼性向上

・部品の寿命延長

・不良率の低減

半導体業界では、デバイスの小型化・高性能化に伴い、超精密な加工技術が不可欠です。微細な部品の正確な製造は、製品の信頼性や性能を左右します。ミクナスファインエンジニアリングは、時計部品で培った微細加工技術を活かし、超精密な電子部品や半導体検査装置の量産を実現します。創業以来70年間培ってきた幅広い経験と、生産合理化技術の向上により、お客様のニーズに応えます。

【活用シーン】

・半導体製造プロセスにおける精密部品の製造

・半導体検査装置の製造

・電子部品の製造

【導入の効果】

・高品質な電子部品の安定供給

・半導体デバイスの性能向上

・生産効率の改善

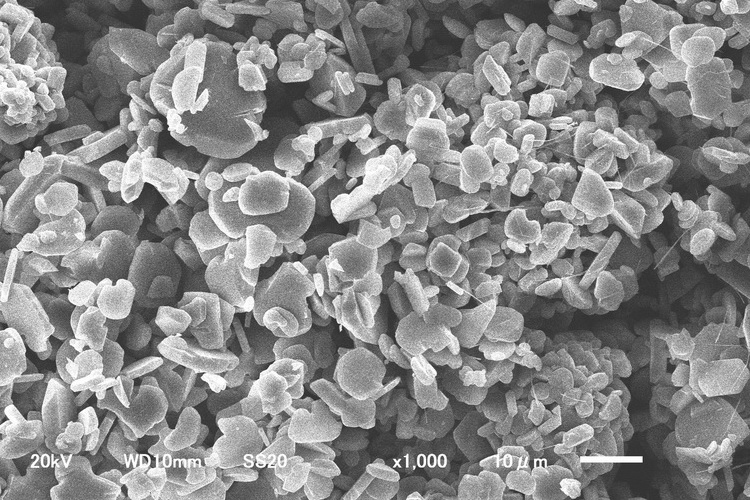

現地であるインドネシアに赴きPT Indonesia Chemical Alumina (ICA)社から直接調達したアルミナを扱っており、これまで年間3,000ton以上供給して参りました。

〇原料のボーキサイトはインドネシア原産

製造過程で排出される赤土は鉱山へ埋め戻すため、海洋投棄を行わず地球環境に配慮した持続可能な原料という特徴があります。

■用途

・バイオマス燃焼のクリンカー抑制

・耐火物 ( 耐火煉瓦、フィラー )

・強化ガラス

・耐火物

・抵抗器(アルミナ材料)

・セッター

・放熱フィラー

・セラミックスフィルター

・アルミナセラミックボール

・研磨材

■当社強み

・当社はメーカー機能兼ね備えた販売店

メーカー分析値のみならず、当社での組成分析(XRF,ICP), 物性測定(粒度測定,比表面積測定), EDS-SEMによる粒子観察が可能。

・ご相談に合わせて、ニーズに合わせて粉砕、分級などのご提案も承ります。

■取扱製品

・仮焼アルミナ �焼成品 約50μmの凝集体

・仮焼アルミナ 粉砕品 約4μmの粉末

半導体製造業界の微細加工においては、高精度な位置決めが不可欠です。特に、ウエハの反りや表面の微細な凹凸による焦点誤差は、加工精度を大きく左右し、歩留まりの低下や不良品の発生につながります。多軸位置決めステージ【MD-ZT】は、Z軸、Rx軸、Ry軸、Rz軸、およびLift-Zの5軸自由度により、これらの課題に対応します。高さ90mmのコンパクトな設計で、既存の装置への組み込みも容易です。

【活用シーン】

・半導体製造における微細加工

・ウエハの反り補正

・高精度な位置決めが必要な工程

【導入の効果】

・焦点誤差の解消による加工精度の向上

・歩留まりの向上

・装置全体の小型化

・高速かつ高精度な位置決めによる生産性の向上

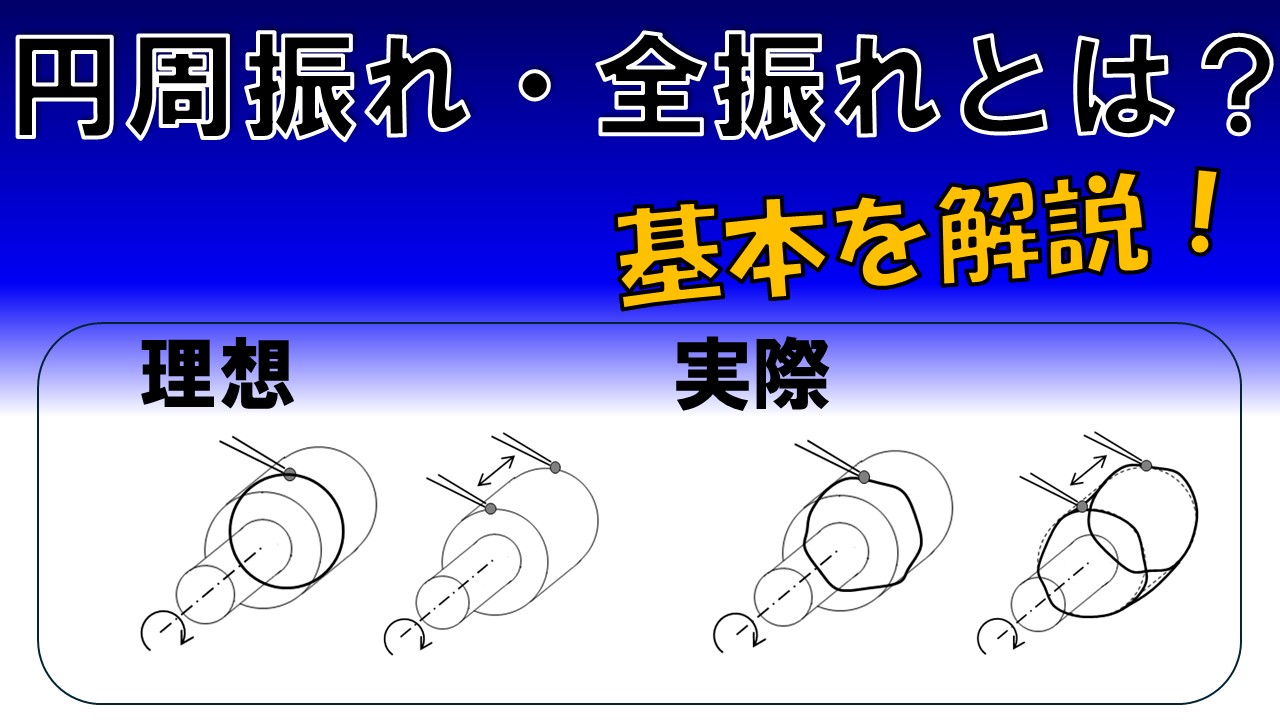

半導体製造業界では、製品の品質と歩留まり向上が常に求められます。特に、微細加工技術が重要となる分野では、部品の寸法精度が製品の性能を大きく左右します。幾何公差の理解不足は、不良品の発生や性能の低下につながり、歩留まりを悪化させる可能性があります。この動画では、幾何公差の一種である「円周振れ・全振れ」の基本を解説し、図面解読能力の向上をサポートします。この動画を視聴することで、半導体製造における品質管理の基礎知識を深め、歩留まり改善に貢献できる可能性があります。

【活用シーン】

・半導体製造における部品設計

・品質管理部門での教育

・製造現場での図面解読

【導入の効果】

・幾何公差の理解を深め、図面解読能力が向上する

・不良品の発生を抑制し、歩留まりが改善する可能性

・品質管理の知識向上による、製品品質の安定化

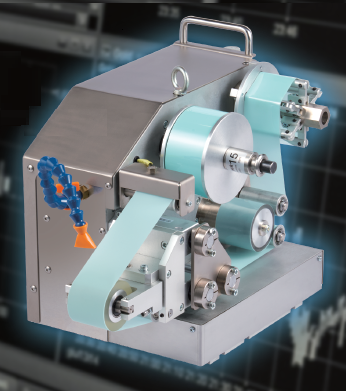

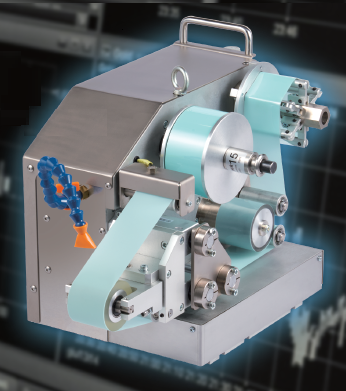

ディスプレイ業界では、高精度の表面処理が求められます。特に、表示品質を左右するフィルム研磨においては、均一な面粗度と高い精度が不可欠です。不適切な研磨は、表示ムラや輝度低下を引き起こす可能性があります。KFDシリーズは、ワーク材質に応じたコンタクトローラー硬度・研磨テープ番手の選定により、高精度な面粗度管理を実現します。

【活用シーン】

・ディスプレイフィルムの研磨

・高精度な表面処理が必要な部品の研磨

・自動車関連部品、OA機器関連部品、精密シャフト等の研磨

【導入の効果】

・面粗度管理の容易化

・乾式・湿式研磨の対応

・研磨テープの交換容易性

電子部品業界において、薄膜化は製品の小型化、高性能化に不可欠です。薄膜の精密な研磨は、製品の品質と信頼性を左右する重要な工程であり、面粗度管理が課題となります。KFDシリーズは、PLC制御による精密な研磨を実現し、薄膜化における面粗度管理を容易にします。

【活用シーン】

・電子部品の薄膜研磨

・精密フィルムの研磨

・自動車関連部品の研磨

【導入の効果】

・面粗度管理の容易化

・製品品質の向上

・研磨工程の効率化

半導体業界における薬液塗布では、ウェーハへの均一な塗布が製品の品質を左右します。特に、微細なパターン形成や高度なプロセス制御が求められる半導体製造においては、薬液の正確な分注が不可欠です。不適切な分注は、歩留まりの低下や製品不良につながる可能性があります。当社の精密シリンジポンプは、1μl~50mlの範囲で精密な液送を実現し、お客様の装置への組み込みを容易にするため、最適なソリューションを提供します。

【活用シーン】

・ウェーハへのレジスト塗布

・エッチング液の供給

・洗浄液の供給

・CMPスラリーの供給

【導入の効果】

・高精度な液量制御による歩留まり向上

・多様な薬液への対応

・装置の小型化、省スペース化

・メンテナンス性の向上

半導体製造業界では、製造プロセスにおける温度管理が製品の品質と歩留まりを左右する重要な要素です。特に、微細加工や特殊な材料を使用する工程においては、温度のわずかな変動が製品の性能に大きな影響を与える可能性があります。冷却能力が不足している場合、熱による歪みや変質が発生し、不良品の増加につながるリスクがあります。サーモクーラー VLシリーズは、-50℃までの極低温環境を精密に制御し、半導体製造における冷却ニーズに応えます。

【活用シーン】

* 半導体ウェーハの冷却

* 電子部品の冷却

* 精密機器の温度管理

【導入の効果】

* 製品の品質向上

* 歩留まりの改善

* 製造プロセスの安定化

半導体業界では、微細な部品の製造において、表面の清浄度と精密な形状が求められます。特に、クリーンな環境下での製造においては、研磨加工による微細なバリや異物の除去が重要です。これらの不具合は、製品の性能低下や歩留まりの悪化につながる可能性があります。当社の超精密特殊鏡面研磨技術は、形状に沿って粗い面を鏡面に仕上げ、エッジを損なうことなく微細なバリを取り除くことが可能です。

【活用シーン】

・クリーンルーム内での半導体部品の研磨

・微細加工部品のバリ取り

・試作部品の鏡面仕上げ

【導入の効果】

・製品の品質向上

・歩留まりの改善

・異物混入のリスク低減

電子部品業界において、基板の品質は製品全体の信頼性を左右する重要な要素です。

基板の板厚が不均一であると、部品の実装精度に影響し、最終製品の性能低下や故障の原因となる可能性があります。

当社の鏡面仕上研磨加工は、ミクロンオーダーでの板厚均一化を実現し、基板の品質向上に貢献します。

これにより、精密機器の組み付け精度を高め、最終製品の品質保証を可能にします。

【活用シーン】

* 基板製造における板厚調整

* 精密機器の組み立て工程

* 品質管理における板厚精度の向上

【導入の効果】

* 基板の品質向上

* 製品の信頼性向上

* 組立工数の削減

半導体製造業界においては、高い精度が求められます。半導体関連部品の平面性や形状精度は、デバイスの性能を左右する重要な要素です。真直度のわずかなズレが、製造プロセス全体に影響を及ぼし、歩留まりの低下や製品不良につながる可能性があります。この動画では、幾何公差の一つである真直度の測定方法を解説し、加工精度を向上させるための基礎知識を提供します。

【活用シーン】

・半導体関連部品の加工工程

・半導体関連部品のパターン形成工程

・半導体関連部品の検査工程

【導入の効果】

・加工精度の向上

・歩留まりの改善

・製品品質の安定化

半導体製造業界では、製品の小型化・高性能化に伴い、微細加工技術へのニーズが高まっています。特に、高精度な部品は、製品の品質と信頼性を左右する重要な要素です。寸法精度や表面精度が求められる中、セラミックス部品は、その特性から注目されています。当社のセラミックス部品は、原材料配合から加工まで一貫生産しており、お客様の課題解決に貢献します。

【活用シーン】

・半導体製造装置

・微細加工用治具

・精密測定機器

【導入の効果】

・高精度な加工を実現

・製品の品質向上

・装置の長寿命化

半導体製造業界では、高品質な製品を安定的に生産するために、温度管理が非常に重要です。特に、ウェーハや基板の均熱は、製造プロセスにおける歩留まりや製品性能に大きく影響します。温度ムラは、製品の品質低下や不良品の発生につながる可能性があります。当社のシリコンラバーヒーターは、均熱性に優れ、精密な温度管理を実現することで、半導体製造における課題解決に貢献します。

【活用シーン】

・ウェーハの均熱

・基板の均熱

・半導体製造装置の温度管理

【導入の効果】

・温度分布の均一化による品質向上

・歩留まりの改善

・製品の信頼性向上

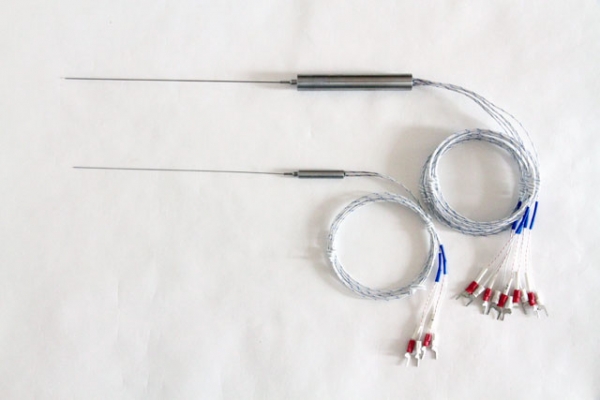

半導体業界では、製造プロセスの品質と歩留まりを向上させるために、精密な温度管理が不可欠です。特に、ウェーハ製造やアニール工程など、微妙な温度変化が製品の性能に大きく影響する場面では、正確な温度測定が求められます。温度分布の不均一さは、製品の不良や性能劣化を引き起こす可能性があります。多点式センサーは、1本の保護管で最大20箇所の温度を測定できるため、プロセス全体の温度分布を効率的に把握し、最適な条件を見つけ出すのに役立ちます。

【活用シーン】

・ウェーハ製造工程の温度管理

・アニール工程の温度均一性評価

・CVD/PVD装置内の温度モニタリング

・その他、温度管理が重要な半導体製造プロセス

【導入の効果】

・プロセスの最適化による歩留まり向上

・製品品質の安定化

・温度管理の効率化

・不良品の削減

スマートフォンディスプレイ業界では、高品質な表示性能を追求するため、表面の微細な形状や粗さの精密な評価が求められます。特に、ディスプレイの視認性や耐久性に影響を与える表面のわずかな凹凸や傷は、製品の品質を左右する重要な要素です。リアルナノ3次元測定機は、ナノレベルでの表面形状測定により、ディスプレイの品質管理と性能向上に貢献します。

【活用シーン】

・ディスプレイ表面の粗さ測定

・タッチパネルの表面形状評価

・保護フィルムの品質評価

【導入の効果】

・ディスプレイの品質向上

・不良品の削減

・製品開発の効率化

半導体製造業界における搬送工程では、ウェーハや基板の正確な位置決めとスムーズな移動が、生産効率と品質を左右する重要な要素です。微細な位置ずれや振動は、製品の不良や歩留まりの低下につながる可能性があります。シナノケンシ株式会社のモータやモジュールは、これらの課題に対し、高精度な制御と安定した動作を提供することで、搬送工程の最適化に貢献します。

【活用シーン】

・ウェーハ搬送

・基板搬送

・部品供給

【導入の効果】

・搬送精度向上

・生産性向上

・歩留まり向上

半導体製造業界では、製品の高性能化に伴い、精密部品の品質が重要視されています。特に、微細加工技術や高度な表面処理が求められ、部品の精度が製品の性能を左右します。イワタグループは、大物から精密部品まで、幅広い加工に対応し、お客様のニーズに応じた最適なソリューションを提供します。

【活用シーン】

・半導体製造装置の精密部品

・検査装置の部品

・その他、半導体製造に関わる精密部品

【導入の効果】

・高品質な精密部品の安定供給

・製品の性能向上

・製造プロセスの効率化

ナプソン株式会社は、半導体ウエハやFPD基板の各種測定システムを開発・製造・販売しております。

抵抗率/シート抵抗に関するあらゆるニーズにお応えし、仕様設計からアフターケアまで、最新の技術と豊富な経験を活かして、高精度・高性能なシステムをご提供いたします。

その他製品ございますので、詳細はお問い合わせ下さい。

当資料では、倉元製作所のコア技術「切る」「磨く」「成膜」についてご紹介しています。

液晶ディスプレイ用ガラス基板は液晶パネルの基本部材であり、

その良否はパネル性能、後工程の歩留りに大きな影響を与えます。

当社加工品は、信頼のブランドとして各パネルメーカーより高い評価をいただいています。

【掲載内容】

■切る

■磨く

■成膜

■成膜の生産設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『Real BG300』は、バックグラインド工程後の多機能な厚み計測装置です。

高精度なX軸(左右軸)、Y軸(前後軸)とθ軸(回転軸)を有し、XYθ軸にて

2本の中心ライン測定、切断されるチップ間のスクライブライン測定が可能。

また、透過式変位センサーを使用している為、バックグラインドフレーム付き

ウエハ・保護膜付きウエハも測定出来ます。

【特長】

■シリコン透過式変位センサーを用いてシリコンウェハー厚みを非接触で検出

■高精度なX軸(左右軸)、Y軸(前後軸)とθ軸(回転軸)を有する

■2本の中心ライン測定、切断されるチップ間のスクライブライン測定が可能

■Y軸とθ軸にてスパイラル軌道による全面の厚み測定も可能

■バックグラインドフレーム付きウエハ・保護膜付きウエハも測定できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社の『CHEMISTER CL-シリーズ』は、酸化物系基板用に開発した、

高い研磨Rateと研磨面品質を実現する研磨剤です。

SAWデバイス用基板に利用されるタンタル酸リチウム(LiTaO3)をはじめ、

ニオブ酸リチウム(LiNbO3)、サファイア、酸化亜鉛、ガーネットなどを

対象としています。

【特長】

■コロイダルシリカを砥粒としたポリシング用鏡面研磨剤である

■難加工性材料である、タンタル酸リチウム(LiTaO3)、サファイア等に

対して、高い研磨Rate、研磨面品質を実現

■お客様のニーズ・ご要望にお答えしカスタマイズした研磨剤を提供

※詳しくはお気軽にお問い合わせください。

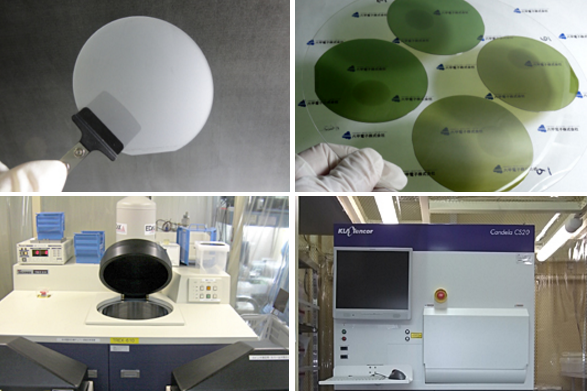

当社では、プライムウェーハ、ダミー/モニターウェーハの加工販売、

および再生加工を行っております。

入手困難になりつつある1インチ~3インチSiウェーハも提供可能。

小口径Siウェーハも、お客様のご要望に応じた仕様をご提案いたします。

特殊な厚さや抵抗率なども、お気軽にご相談ください。

【業務内容】

■シリコンウェーハの再生加工

・半導体メーカー様より支給された評価使用済みウェーハを再加工して納入

・酸化膜や金属膜付きウェーハの再処理も実施

■シリコンウェーハの製造販売(1インチ~8インチ)

・インゴット切断から鏡面研磨加工までの一貫加工ラインで、

研究開発用の少量生産から量産まで対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

特徴

◆粒子径の均一性(シャープな粒子径分布、真球状の粒子)。

◆高能率(独自な配合、pHが変動しない)。

◆高平坦度(表面品質:Ra<0.2nm、TTV<3μ)。

◆循環使用回数が多い。

◆低温ポリッシュ加工可能(35℃以下)。

◆SICウェハー加工用に特殊配合したスラリーをご提案。

◆窒化アルミニウム加工用に中性・弱酸性のスラリーを対応可能。

日本エクシードは、薄化加工技術や高清浄化技術などを用いた

Si特殊加工を行っております。

Siウェーハをはじめ、SOIウェーハ、その他単結晶・多結晶シリコン

部品材料(ドライエッチング装置用電極、フォーカスリングなど)も

対応可能。

当社は、さまざまな加工素材の研磨ニーズにお応えいたします。

【Si特殊加工】

■薄化加工技術

■小口径高精度加工技術

■高清浄化技術

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、先進の技術を追求し半導体製造開発に必要不可欠な

ベアウェハー、高品質薄膜ウェハー、ダミーウェハー、各種成膜ウェハー等を

ご提供し、多様化するマーケットのニーズにお応えいたします。

また、ウェハー加工サービスや分析サービスも承っております。

ご要望の際はお気軽にお問い合わせください。

【各種ウェハー製品】

■ベアウェハー

■加工成膜ウェハー

■テスト用TEG

■パターン付き300mmウェハー

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

プレスケールをCMP研磨ヘッドのあたり均一性確認を目的として

活用した事例をご紹介。

研磨不良の原因が不明確なまま生産を継続するため、精度が不十分であったり

不良品が頻繁に発生するなどの問題がありました。

導入後は、研磨の均一性、研磨速度の調整に有用な知見を得ることで、

時間短縮と品質向上を実現しました。

【事例概要】

■課題

・精度が不十分

・不良品が頻繁に発生

■結果

・あたりの均一性が設計時に調整でき、設計効率が大幅に向上

・CMP装置間のばらつきを抑えることができるようになった

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

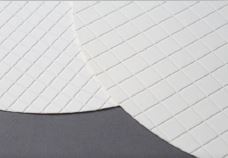

『Suba(TM)』は、原料にポリエステル繊維を使用しており、乾式法により成形した不織布にポリウレタンを含浸させた研磨パッドです。

主に、シリコンウェーハやサファイアウェーハ、酸化物ウェーハなどの

一次研磨・二次研磨用として優れた性能を発揮します。

また、エッジ研磨やノッチ研磨にも使用可能で、それぞれのプロセスに

応じた幅広い製品ラインナップを持っております。

【特長】

■高研磨レート

■低欠陥性

■高平坦性

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

株式会社倉元製作所は、時代の変化に対応し、産業や社会、暮らしの

新しいニーズに応える価値あるものづくり企業であり続けるために、

自ら蓄積してきた「独創」にさらに磨きをかけ、いままでの常識や

テクノロジーの限界に全力を挙げてチャレンジします。

【事業内容】

■フラットパネルディスプレイ(FPD)用ガラス基板の開発、製造ならびに販売

■薄膜デバイスの開発、製造ならびに販売

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

マルチレイアウト型多機能ラッピングシステム「Trinity‐Y」は、ワイドギャップ半導体等の次世代の材料に対応するために開発された装置で、各種新素材に最適な機構を自由に選択することができ、その機能を1台に集約することで省スペース化を実現し、無駄のない高機能な加工システムを構築することができます。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ポアフリー系セラミックス材を用い、究極の平面平滑性を追求した超精密な真空チャックです。

各種ウエハーに対応し、現在主流のφ300mmサイズにおいてもその平滑性を保証します。

超高精度研磨及び切断等の受託加工

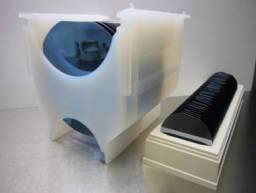

『HMS-400P』は、薄基板をセラミックや石英などの

支持基板(貼り付け板)にワックス接着させるための貼付装置です。

貼り合わせ時に真空脱泡を行い、貼り合わせ圧力は上蓋部の

空気圧送によるダイヤフラム方式(エアバック)で貼り付け。

冷却は間接水冷却にて昇降温時間のコントロールが可能です。

【仕様】

■対象支持基板:最大外径Φ400mm×20mmt

■貼り付け温度設定範囲:常温~200℃

■貼り付け方法:エアー加圧(ダイヤフラムエアバック方式)

■真空方法:バキュームポンプ(外置き)

■冷却方法:冷却水(間接水冷) など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

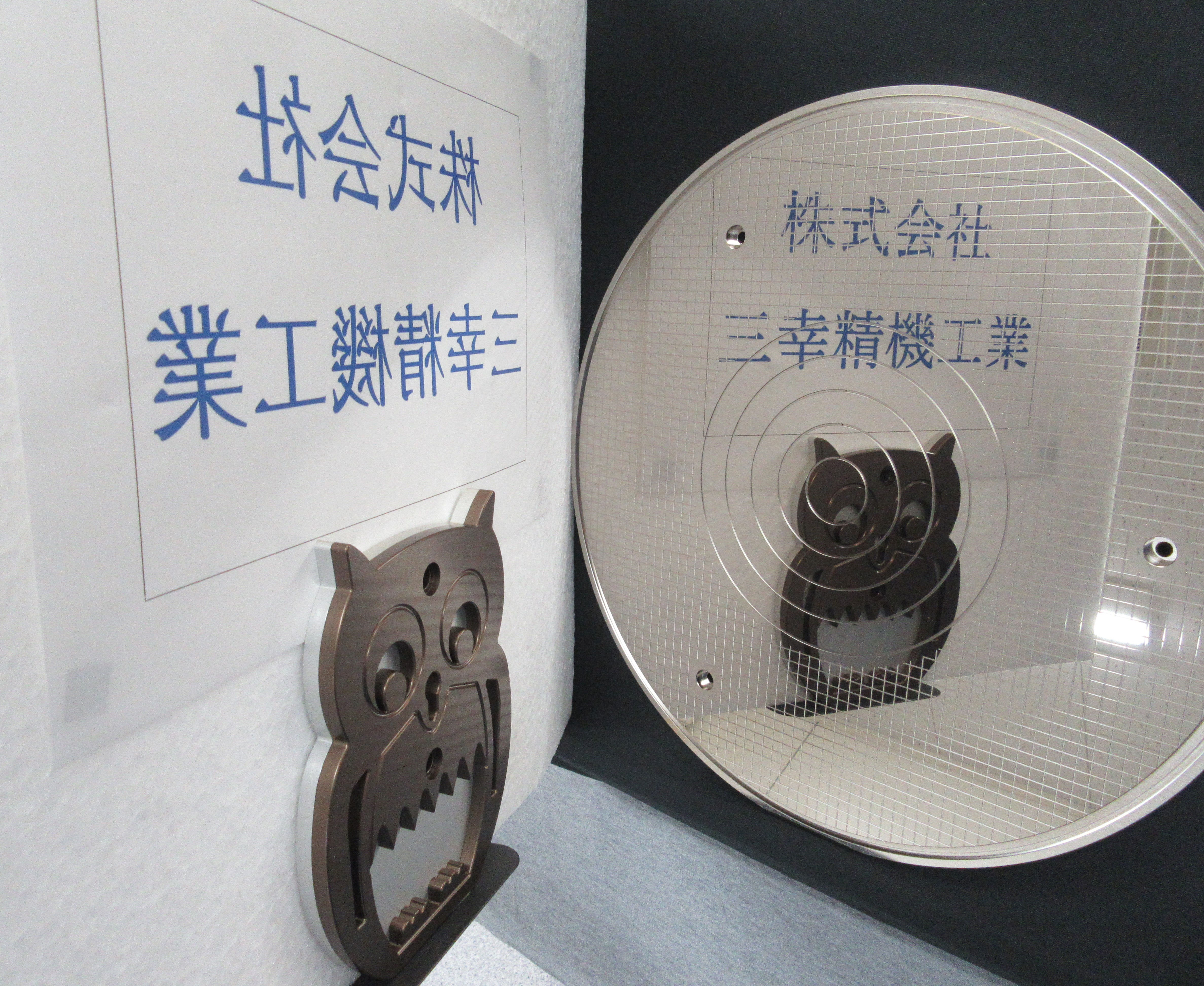

株式会社三幸精機工業は、マシニングセンタによる高精度加工を強みとし、

半導体・医療装置部品などの精密部品を製作しています。

【対応素材・仕上げ】

・アルミ・無酸素銅・SUS・チタンなど幅広く対応

・平面度5μ以内の仕上げ

【事例概要】

■52S 鏡面部φ300 鏡面加工後精度 12t×φ320 平面度・平行度5μ以下、

無電解Niメッキ処理からの仕上げ

< ワンストップの高精度加工なら三幸精機工業 >

弊社では、部品調達から仕上げまで一括対応。調達工数削減と安定した品質を実現します。

下記のカタログダウンロードボタンから会社案内もご確認ください。

六甲電子株式会社の受託加工は、独自の手法によりSiCウエハの研削→研磨→RCA洗浄を一貫して行えます。

既存のシリコン加工機で、研削→研磨→RCA洗浄を実現。

現状の専用機での加工に比べ高速・低ソリ・高面粗度・大口径対応が可能となり、一貫加工にて対応いたします。

半導体の特性や性能に影響するシリコンウエハの研削・研磨技術。高度な精密度を有する技術を開発・改良・更新し、製造しています。

【特徴】

○グラインド研削で加工時間、コスト低減

○高速・超平滑を得るCMP

○RCA洗浄による高品質実現

○エピ再生加工

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社は、薄くて軽いワークを高精度な平面度の面に吸着することで、

ひずみなくワークを固定することでき、精密な塗布プロセス・検査

及び各種加工が行える『石製真空吸着テーブル』をご提供しております。

表面を荒くしてガラス基板剥離時の帯電を抑え、ガラス状に形成している

トランジスタなどの静電破壊を防止します。

また当社では、通常のラップ面仕上げRa0.8に対し、平面精度を

維持したまま面粗し、仕上げRa0.5程度まで対応することが可能です。

【特長】

■天然石のため、経年変化がほとんど生じない

■熱伝導率が小さく温度変化の影響を受けにくく、平面精度が維持される

■傷がついても”かえり”が無いため、平面精度が維持される

■腐食が無く、クリーンでメンテナンスフリー

■ワークがガラス基板の場合、静電気の発生を抑えられる

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

あらゆる材料のアプリケーションに対応でき、そのラッピング/ポリッシングプロセスにおいて最高の利便性を発揮いたします。

【特徴】

○1~3台のWorkstation を稼動

○CMPのための耐薬品モデル

○多様なlapping & polishing プレートとクロスを供給

○スラリーの供給が不足すると自動的に運転を止めるInfra-red 機能(オプション)

●詳しくはお問い合せ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 3

ウェーハの研磨における表面平坦度の均一化

ウェーハの研磨における表面平坦度の均一化とは?

半導体製造プロセスにおいて、ウェーハ表面をナノメートルオーダーで平坦に仕上げる技術です。集積回路の微細化・高密度化に伴い、層間絶縁膜や配線層の形成精度を高めるために不可欠な工程であり、デバイス性能や歩留まりに直結します。

課題

研磨ムラによる局所的な凹凸発生

ウェーハ全体で均一な研磨圧や研磨液の供給が難しく、特定の領域で過剰または不足な研磨が生じ、微細な凹凸が形成される。

ウェーハ端部と中央部の研磨レート差

ウェーハの外周部と中央部では、回転数や遠心力の影響により研磨レートに差が生じやすく、平坦度を損なう原因となる。

研磨パッドの摩耗による性能低下

研磨パッドは使用に伴い摩耗し、表面の平坦性や研磨能力が低下するため、定期的な交換やメンテナンスが必要となる。

微細な異物混入による表面損傷

研磨工程中に微細な異物が混入すると、ウェーハ表面に傷をつけ、平坦度を損なうだけでなく、デバイスの不良を引き起こす可能性がある。

対策

研磨条件の最適化と精密制御

研磨圧、研磨液流量、研磨時間、ウェーハ回転数などのパラメータを精密に制御し、ウェーハ全体で均一な研磨レートを実現する。

研磨パッドの設計・材料改良

ウェーハ形状や研磨対象に応じた最適な硬度、表面構造を持つ研磨パッドを選定・開発し、均一な研磨性能を維持する。

インライン計測によるリアルタイムモニタリング

研磨中にウェーハ表面の平坦度をリアルタイムで計測し、異常を早期に検知して研磨条件を自動調整するシステムを導入する。

クリーンルーム環境の徹底管理

研磨工程で使用する研磨液、パッド、装置、作業環境の清浄度を徹底的に管理し、異物混入のリスクを最小限に抑える。

対策に役立つ製品例

高精度研磨装置

ウェーハ全体に均一な研磨圧と研磨液を供給する機構を備え、精密な研磨条件制御により高い平坦度を実現する。

特殊研磨パッド

ウェーハの端部まで均一な研磨レートが得られるように設計された、耐久性と研磨�性能に優れた素材で作られたパッド。

表面形状計測システム

研磨中のウェーハ表面の凹凸や平坦度をナノメートルレベルで高精度に測定し、フィードバック制御を可能にする。

超純水供給・ろ過システム

研磨工程で使用する水や研磨液の清浄度を極限まで高め、異物混入による表面損傷を防ぐ。