半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

電極形成プロセスの効率化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

電極形成における電極形成プロセスの効率化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、製品の小型化、高性能化に伴い、高精度な金属部品が求められています。特に、微細な構造を持つ部品や、高い寸法精度が要求される部品においては、製造プロセスの精度が製品の品質を左右します。株式会社スギムラ精工のプレス成形技術は、塑性理論に基づいた独自工法により、高精度な部品製造を実現し、お客様の課題解決に貢献します。

【活用シーン】

・半導体製造装置部品

・精密金型部品

・電子部品

【導入の効果】

・高精度部品の安定供給

・コスト削減

・品質向上

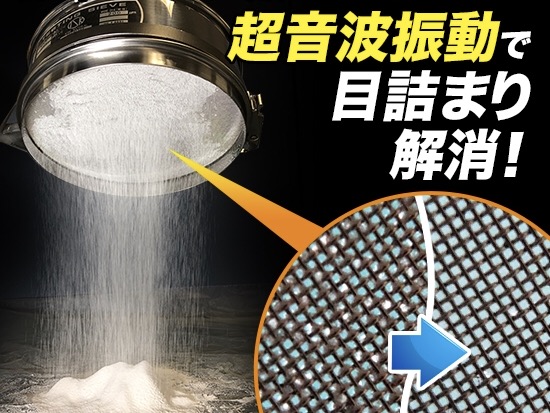

電池製造業界では、電池の性能を左右する電池粉末の粒度制御が重要です。粒度分布の偏りは、電池の充放電効率の低下や寿命の短縮につながる可能性があります。特に、電極材料の均一な分散と適切な粒径の確保は、高性能な電池製造に不可欠です。Artech超音波ふるい機は、50µm以下のハイメッシュ乾式分級を容易にし、電池品質の向上と作業時間の効率化を実現します。

【活用シーン】

・電池材料(正極材、負極材)の分級

・粒度分布の均一化による電池性能向上

・既存の振動ふるい機への後付け

【導入の効果】

・高品質な電池粉末の製造

・作業時間の短縮

・メッシュの目詰まり防止によるメンテナンス性の向上

IT開発業界では、製品の小型化、高性能化に伴い、精密な部品が求められます。ダイカスト製品は、複雑な形状を高い精度で製造できるため、IT機器の筐体や部品に最適です。メックのダイカスト製品は、お客様の設計図に基づき、最適な工程設計を行い、高品質な製品を安定供給します。

【活用シーン】

・情報機器

・産業用機器

【導入の効果】

・製品の品質向上

・コスト削減

・納期短縮

電動自転車業界では、バッテリーの高性能化が求められており、電極接合の品質が重要です。特に、長寿命化と高出力化のためには、接合部の信頼性が不可欠です。接合不良は、バッテリー性能の低下や故障につながる可能性があります。当社の超音波金属接合機は、電池積層箔とTABバスバー電極の安定接合を実現し、二次電池電力抽出の効率アップに貢献します。

【活用シーン】

・電動自転車用バッテリー製造

・高出力・長寿命バッテリーの製造

・量産体制における高品質接合

【導入の効果】

・バッテリー性能の向上

・製造工程の効率化

・製品の信頼性向上

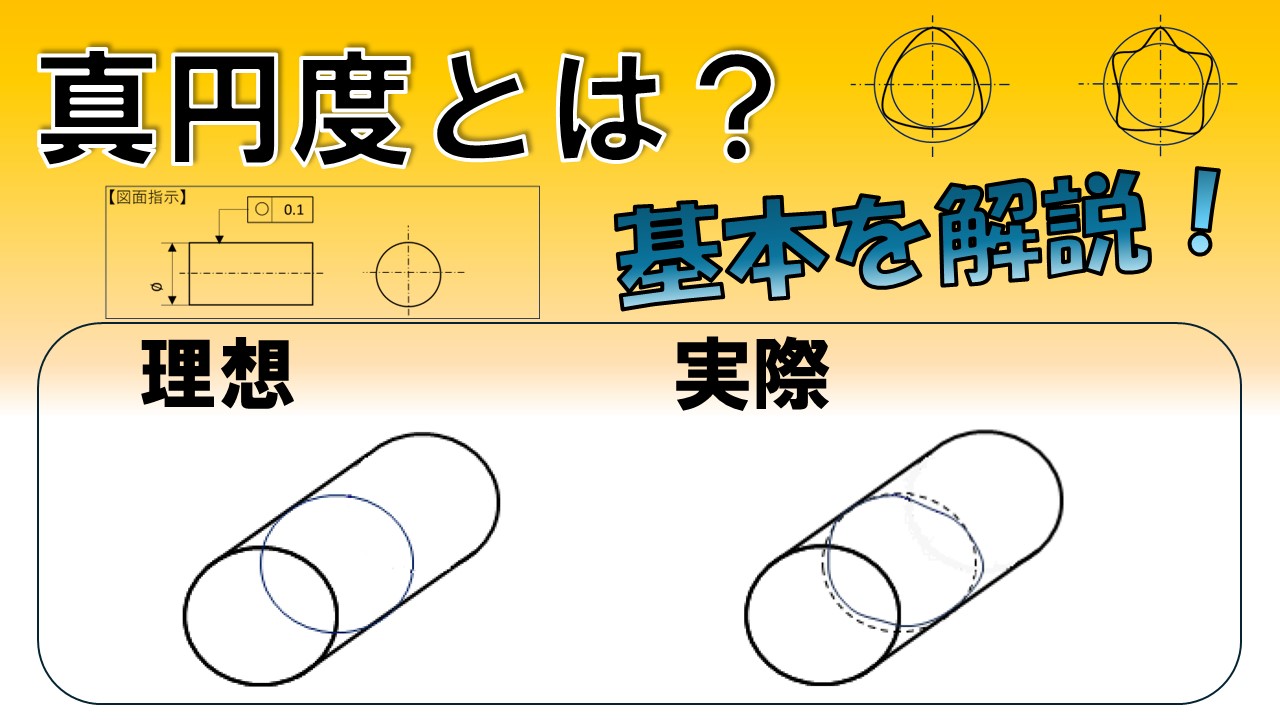

電子機器業界において、コネクタの信頼性は製品全体の性能を左右する重要な要素です。コネクタの形状精度、特に真円度は、接続の安定性や耐久性に大きく影響します。真円度が適切に管理されていない場合、接触不良や破損を引き起こし、製品の信頼性を損なう可能性があります。この動画では、幾何公差の一種である「真円度」の基本を解説しています。真円度の定義、図面上での使われ方、使用する際の注意点などを理解することで、コネクタ設計における品質向上に貢献します。

【活用シーン】

・コネクタ設計

・品質管理

・製造現場での教育

【導入の効果】

・コネクタの品質向上

・設計ミスの削減

・製造コストの削減

半導体製造における金型は、製品の品質と生産効率を左右する重要な要素です。金型内の温度管理や精密な制御には、高品質な電線や電源機器が不可欠です。電線の接続不良や電源の不安定さは、金型の性能低下や製品の不良につながる可能性があります。有限会社深井製作所は、被服電線、キャブタイヤ、銅線、アルミ線などの加工技術を駆使し、お客様の金型製造をサポートします。

【活用シーン】

・金型内の温度センサーやヒーターへの配線

・金型制御盤への電源供給

・各種電気試験用ケーブルの製作

【導入の効果】

・金型の安定稼働に貢献

・製品の品質向上

・生産効率の改善

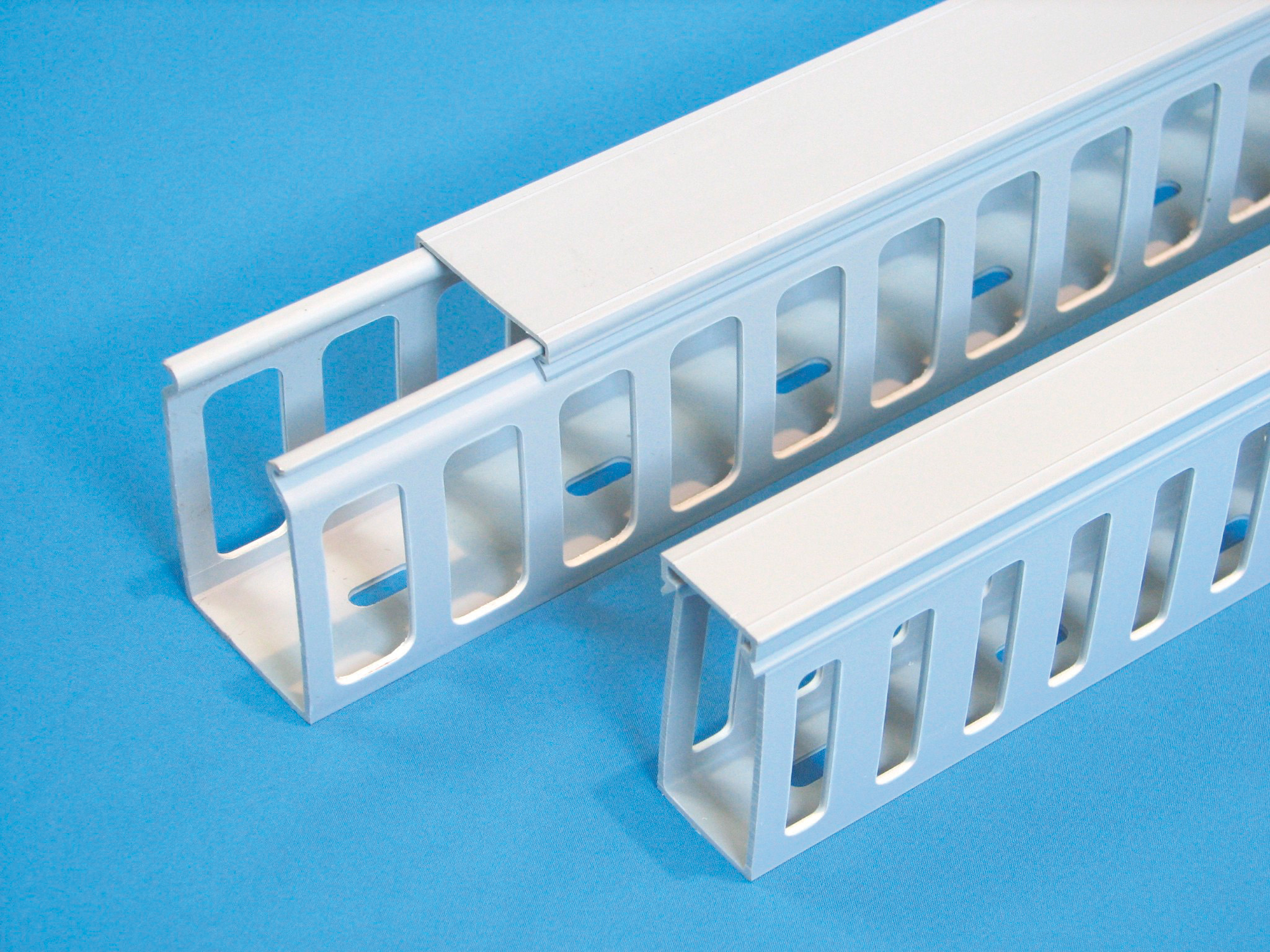

『ZZ』は、配線をきれいに収納することができ、どこからでも電線を

引き出すことが可能な配線ダクトです。

安定化剤に鉛を含有しない鉛フリー製品。

硬質塩化ビニールを使用しており、難燃性・絶縁性に優れています。

側孔寸法サイズの異なる、「Sタイプ」と「Wタイプ」をラインアップしています。

【特長】

■配線をきれいに収納

■電線をどこからでも引き出せる

■難燃性、絶縁性に優れる

■安定化剤に鉛を含有しない鉛フリー製品

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社が行った、CNC自動旋盤での量産部品加工事例をご紹介します。

「半導体部品」は、サイズはΦ5×80mmでA2017はSUS303。

CNC自動旋盤、Φ1x46L、ネジ加工の特長があります。

稲田製作所では、自動旋盤加工、旋盤加工、マシニングセンタ加工、

ワイヤーカット加工等を駆使して部品の完成までを一貫してご対応いたします。

ご用命の際はお気軽にお問い合わせください。

【加工事例】

■半導体部品

■材質:SUS303

■サイズ:Φ5×80mm

■加工の特長:CNC自動旋盤、Φ1x46L、ネジ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

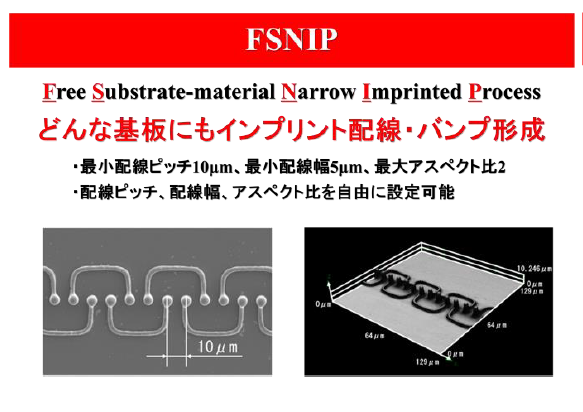

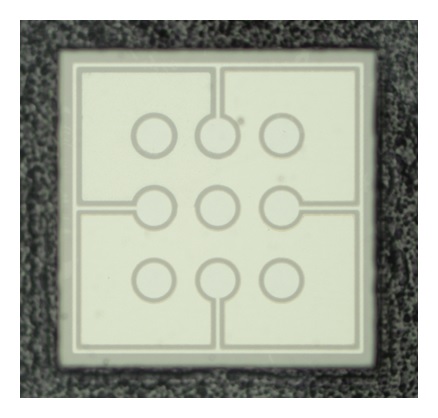

当社の技術『FSNIP(Free Substrate material Narrow pitch Imprinted Process)』

をご紹介いたします。

導電ペーストをインプリント工法で基板上に転写することで40μmピッチ以下、

最小10μmピッチの配線・バンプを同時形成。

転写配線のため、少額装置と小面積工場で製造することができ、また配線・バンプ

同時形成のため、アライメントずれも発生しない優れた工法を実現しました。

【特長】

■導電ペーストをインプリント工法で基板上に転写

■40μmピッチ以下、最小10μmピッチの配線・バンプを同時形成

■少額装置と小面積工場で製造することができる

■アライメントずれも発生しない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

一貫プロセスの受託体制

・塗布~検査工程までのプロセスを網羅し提供します

・試作サンプル・多品種少量生産が可能

・社内開発・製造した生産ラインで安定した納期で高い品質を提供します

装置販売だけでなく、電極塗布の受託もお受けしております。

試作作成も可能です。ワークとご要望をお聞かせください。

※詳しくはお気軽にお問い合わせ下さい。

「X線合わせ溶着装置」は、銅箔・コア材を供給する投入機、

銅箔・コア材をX線を用い整合・熱による仮着けをするX線合わせ装置、

仮着けされた製品がばらけないように本溶着し集積する受取溶着機の

3台により構成されます。

投入機は、専用のトレーに詰め込まれた材料をトレー毎台車で運搬し

供給する機構ですので女性の方でも楽に作業が可能です。

【特徴】

○1台だけの運転・2台の連動運転3台での連動運転切替、品種設定、

加工データー入力等はタッチパネルで操作

○製品は取出し易いようスライドテーブル上に集積され、

規定量になるとオペレーターの方に知らせる仕組みになっている

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

コペリオン株式会社(本社ドイツ)では、

二次電池電極スラリーの連続生産を、二軸押出機でご提案いたします。

「二軸押出機による 電極スラリー連続生産」は、

生産性、品質安定性、プロセス変更容易性、安全性の

4つの面で優位性がございます。

【特長】

■最小の廃棄率で、高い歩留まりを実現

■せん断性、温度管理、滞留時間を管理

■一台でスラリープロセスとドライプロセス両方に対応可能

■作業者と原材料の接触を最小限に抑えることが可能

ラボスケールから、生産スケールまで

吐出量に合わせて、幅広いラインナップを取り揃えております。

また、ZSKシリーズ内でのスケールアップにも対応します。

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

◉最高使用温度 Max2000℃

◉カスタマイズ自在なヒーター構造:

- 円筒状ヒーター:るつぼ内サンプル焼成(固形物、粉体、粒形、ペレット形状サンプル用)

- 面状ヒーター:Φ1"〜Φ6"ウエハー、小片チップ焼成用

◉PLCセミオートコントロール

タッチパネル画面で温度調節計以外の全ての操作を行います。

煩わしいバルブ開閉・ポンプ起動操作が不要、焼成作業前の「真空/パージ」サイクルと焼成作業後の「ベント」を1ボタンで自動シーケンスで行います。

◉MFC最大3系統 自動流量制御(又は手動調整)

◉APC自動圧力コントロール

◉作業中の安全を確保

冷却水異常・チャンバー温度異常・過圧異常を監視SUS製 堅牢な水冷チャン�バー、最高温度で連続使用中でも安全にご使用いただけます。

◉小型・省スペース

幅603 x 奥行603 x 高さ1,160mm(*ロータリーポンプ筐体内設置)

実験室での小片試料の超高温加熱実験、新素材研究開発などのさまざまな試料加熱実験が、簡単な操作で行えます。

本体は小型でありながらよりさまざまな分野の研究開発にお使いいただけます。

オタリ「TM-300」は卓上タイプの基板端子面取り加工機です.高回転・超精密モーターを採用し,基板接触端子の面取り加工を,20度,30度,45度で行います。

当社では、LEDやLD、FETなどのデバイス作製の一貫加工から、

エッチングや電極、メタル形成等、各工程個別での加工も承っております。

オンウエハプロセス後や実装後それぞれで特性評価も可能です。

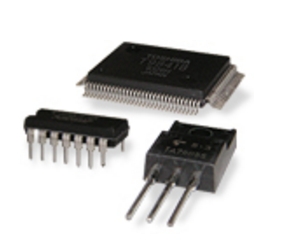

ミタチ産業株式会社は、独自のアイデアとソリューションを提供する

エレクトロニクス商社です。

当社の主力製品の1つである電子デバイスにおきましては、汎用半導体

からメモリ、システムLSI、液晶ディスプレイ、電子部品、ユニット

基板にいたるまで、多種多様な商材を安定的かつグローバルに、ワンス

トップで供給できる体制を整えています。

また、当社が得意とするエレクトロニクスをコアとした各種ソリューション

をグローバルに提供するとともに、お客様の抱えるさまざまな問題を解決

します。

電子デバイスのことならぜひ当社へお任せ下さい。

【事業内容】

■電子デバイス (半導体・液晶・その他電子部品)の販売

■電子デバイスおよび機器の製造、販売

■電子機器組立製造装置 (実装製造装置・検査装置)の販売

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、『低抵抗測定装置』を用いた、めっき皮膜抵抗値と

電流深度測定を行っております。

本技術によって、適正な基材の選定と表層のめっき膜厚を最適化可能。

高い安全性を保持しつつ、低コストなコネクタ設計実現が期待できます。

【特長】

■最大400Aの大電流

■めっき部品の接触抵抗が測定可能

■めっき部品の電流深度測定が可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

電極形成における電極形成プロセスの効率化

電極形成における電極形成プロセスの効率化とは?

半導体製造における電極形成プロセスは、微細化・高集積化が進む半導体デバイスの性能を左右する重要な��工程です。このプロセスの効率化は、生産性の向上、コスト削減、そして製品の品質安定化に不可欠であり、業界全体の競争力強化に直結します。

課題

成膜均一性のばらつき

微細なパターン全体に均一な厚みで電極材料を成膜することが難しく、性能低下や歩留まり悪化の原因となる。

プロセス時間の長期化

複雑な成膜条件や複数回の工程が必要となり、全体の生産サイクルタイムが長くなっている。

材料使用量の非効率性

成膜時に無駄になる材料が多く、コスト増加や環境負荷の要因となっている。

歩留まりの低下

微細な欠陥や異物混入が発生しやすく、良品率が低下し、製造コストを押し上げている。

対策

成膜技術の高度化

プラズマ制御やガス供給の最適化により、成膜均一性と再現性を向上させる。

プロセス自動化・統合化

複数の工程を一つの装置で連続して行う、または自動搬送システムを導入し、プロセス時間を短縮する。

材料最適化とリサイクル

成膜効率の高い材料開発や、使用済み材料のリサイクル技術を導入する。

欠陥検出・解析技術の強化

高精度な検査装置とAIによる解析で、早期に欠陥を発見し、原因究明と対策を迅速に行う。

対策に役立つ製品例

次世代成膜装置

独自のプラズマ生成技術と精密なガス制御により、微細パターンへの高均一成膜を実現し、プロセス時間を短縮する。

統合型プロセスモジュール

エッチング、洗浄、成膜などの工程を一つのモジュールで連続実行可能にし、装置間の搬送ロスを削減し、生産性を向上させる。

高効率材料供給システム

材料のロスを最小限に抑え、必要な量だけを精密に供給することで、材料コストを削減し、環境負荷を低減する。

インライン検査・解析システム

製造ラインに組み込まれた高解像度検査とAIによるリアルタイム解析で、微細な欠陥を即座に検出し、歩留まり向上に貢献する。