半導体製造装置・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

電極材料の密着性向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

その他半導体製造装置・材料 |

電極形成における電極材料の密着性向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

防衛分野では、電子機器の信頼性が極めて重要であり、過酷な環境下での使用に耐えうる必要があります。特に、湿気、塩水、腐食性物質、温度変化などから電子基板を保護することが不可欠です。これらの要因は、機器の誤作動や故障を引き起こし、作戦遂行に支障をきたす可能性があります。当社の基板用コーティング剤は、防湿性、防水性、耐酸性に優れ、電子機器をこれらのリスクから保護します。ウレタンやアクリル系防湿コート剤に比べて4倍の防湿性能を持ち、薄膜で防湿保護効果が得られます。リチウム電池の電解液にも耐性があり、発火事故の防止にも貢献します。

【活用シーン】

* 屋外で使用される電子機器

* 過酷な環境下で使用される通信機器

* 腐食性物質にさらされる可能性のある電子基板

【導入の効果】

* 電子機器の信頼性向上

* 機器の長寿命化

* メンテナンスコストの削減

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要になっています。特に、高い導電性と耐熱性が求められ、デバイスの信頼性や寿命を左右します。電極材料の不純物混入や均一性の欠如は、デバイスの性能低下や故障の原因となります。台湾産 三酸化タングステン(YTO)は、高純度かつ高分散性に優れ、半導体デバイスの電極材料として、安定した性能を提供します。

【活用シーン】

・半導体製造における電極材料

・スパッタリングターゲット

・CVD(化学気相成長)材料

【導入の効果】

・高純度化によるデバイス性能向上

・均一な成膜による歩留まり向上

・安定した品質による信頼性向上

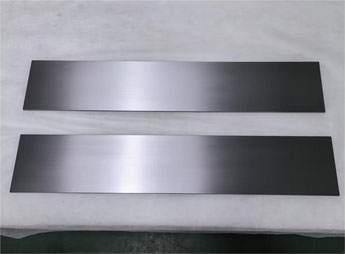

電子部品業界において、電極材料の品質は製品の性能と信頼性を左右する重要な要素です。電極の性能が低いと、製品の動作不良や寿命の低下につながる可能性があります。当社ニッケル(Ni)ターゲットは、高純度かつ緻密なニッケル材料を提供し、高品質な電極形成をサポートします。

【活用シーン】

・電子部品の電極

【導入の効果】

・高品質な薄膜形成による製品性能向上

・高い信頼性の確保

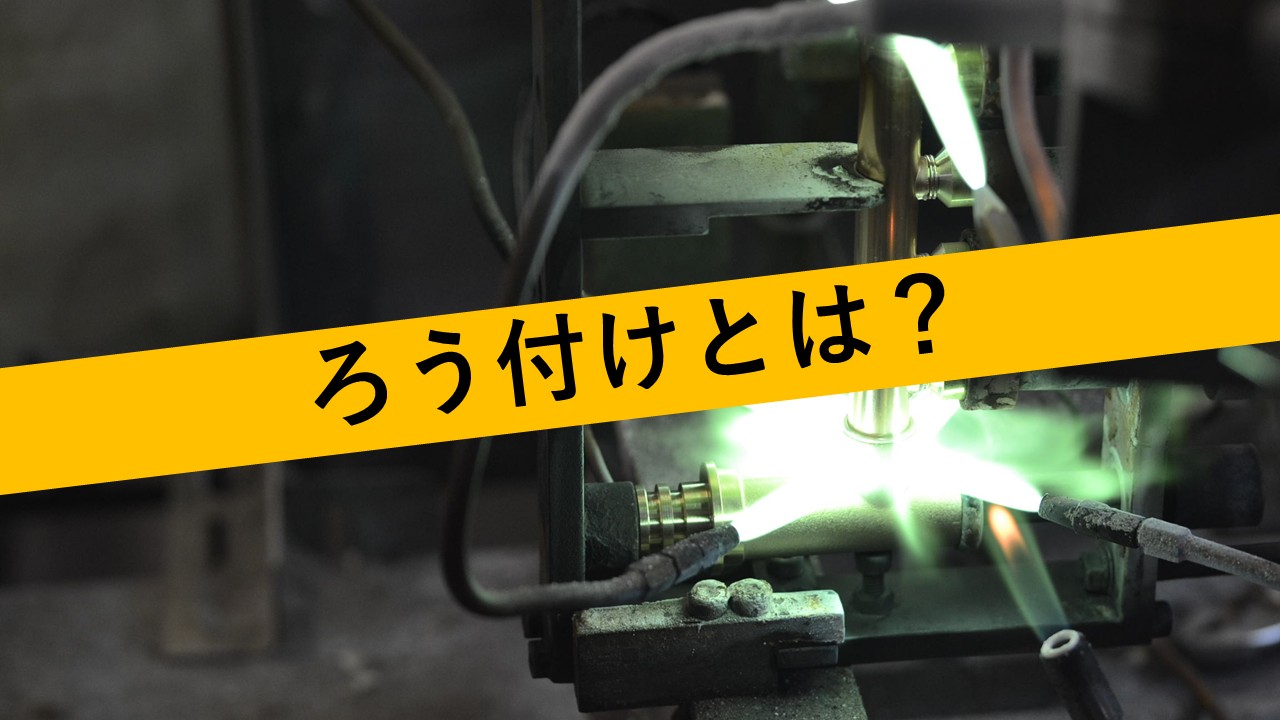

半導体製造業界では、製品の信頼性を確保するために、接合部の品質が非常に重要です。特に、高温環境や高周波条件下で使用される部品においては、接合部の強度と耐久性が製品の性能を左右します。ろう付けは、これらの要求に応えるための有効な接合技術の一つです。当社の動画資料では、ろう付けの基礎から、半導体製造における適用事例、加工先選定のポイントまでを分かりやすく解説します。

【活用シーン】

* 半導体製造における配管部品の接合

* 高温環境下で使用される部品の接合

* 高周波条件下で使用される部品の接合

【導入の効果】

* 接合部の信頼性向上

* 製品の長寿命化

* 歩留まりの向上

電動自転車業界では、バッテリーの高性能化が求められており、電極接合の品質が重要です。特に、長寿命化と高出力化のためには、接合部の信頼性が不可欠です。接合不良は、バッテリー性能の低下や故障につながる可能性があります。当社の超音波金属接合機は、電池積層箔とTABバスバー電極の安定接合を実現し、二次電池電力抽出の効率アップに貢献します。

【活用シーン】

・電動自転車用バッテリー製造

・高出力・長寿命バッテリーの製造

・量産体制における高品質接合

【導入の効果】

・バッテリー性能の向上

・製造工程の効率化

・製品の信頼性向上

電子機器業界では、製品の小型化・高密度化に伴い、放熱性能の向上が重要な課題となっています。特に、熱は電子部品の性能劣化や故障の原因となるため、効果的な放熱対策が求められます。DLC-UM・Wは、高硬度と低摩擦係数により、金型や切削工具の摩耗を抑制し、長寿命化に貢献します。これにより、電子機器製造における品質向上とコスト削減を両立します。

【活用シーン】

・電子部品製造における精密金型

・リードフレーム製造における金型

・アルミ・銅加工における切削工具

【導入の効果】

・金型の長寿命化

・メンテナンス頻度の削減

・製品の品質向上

光デバイス業界では、小型化、高性能化が進む中で、異なる材料を強固に接合する技術が求められています。特に、光ファイバーやレンズなどの光学部品と金属、セラミックスなどの異種材料を接合する際の信頼性が重要です。AuSnはんだ接合は、高い耐薬品性と高真空環境下での安定性を実現し、過酷な条件下でも長期的な性能維持に貢献します。

【活用シーン】

・光ファイバーと金属部品の接合

・レンズとセラミックス基板の接合

・光通信モジュール

【導入の効果】

・高い信頼性と長期的な製品寿命

・小型化・高密度実装への対応

・製造プロセスの効率化

電池材料は凝集しやすい傾向が有り、次工程の歩留まりを発生する事が見られます。Volkmannランプブレーカーは、これらの凝集塊を効率的に解砕し、材料の均一性を高めることで、生産工程の工場に貢献します。

【導入の効果】

・材料の均一化による反応効率の向上

・生産の安定化

・歩留まりの向上

半導体業界では、配線の微細化が進み、材料の選択が製品の性能と信頼性を大きく左右します。特に、配線の導電性や耐熱性は、製品の寿命や動作速度に直結するため、非常に重要です。従来の材料では、性能の限界や製造コストの問題があり、新たな材料が求められています。台湾産 酸化タングステン(ブルー)(BTO)は、高純度で導電性に優れ、半導体配線の性能向上に貢献します。

【活用シーン】

・半導体チップの配線材料

・集積回路の電極材料

・高密度配線基板

【導入の効果】

・配線の導電性向上

・製品の信頼性向上

・製造プロセスの効率化

・長期的なコスト削減

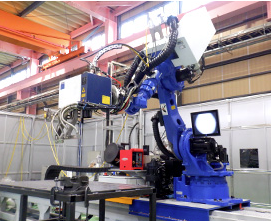

半導体製造業界では、製品の小型化と高密度化が進み、微細加工技術が不可欠です。特に、高精度な接合技術は、製品の信頼性と性能を左右する重要な要素となります。歪みの少ない接合は、製品の品質を向上させるために重要です。当社では、ディスクレーザーやCMTを用いた電子溶接により、これらの課題に対応します。

【活用シーン】

・半導体デバイスの製造

・精密部品の接合

・微細加工が必要な製品

【導入の効果】

・高精度な接合による製品品質の向上

・歪みの少ない接合による製品信頼性の向上

・多様な材料への対応

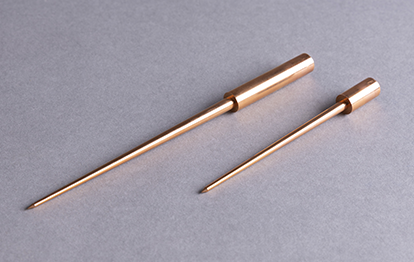

電子部品業界において、コネクタの製造は、製品の品質と性能を左右する重要な工程です。コネクタの精密な形状と高い精度は、電子機器の信頼性を確保するために不可欠です。特に、小型化が進む電子機器においては、コネクタの微細加工技術が求められます。放電加工は、複雑な形状や微細な加工を可能にするため、コネクタ製造において重要な役割を果たします。当社の放電加工用電極は、お客様のニーズに合わせてオーダーメイドで製作し、コネクタ製造における課題解決に貢献します。

【活用シーン】

・コネクタの金型製作

・微細形状の加工

・高精度が求められるコネクタ部品の製造

【導入の効果】

・コネクタの品質向上

・製造工程の効率化

・製品の信頼性向上

自動車業界のセンサー技術では、高い精度と耐久性が求められます。特に、過酷な環境下で使用されるセンサーにおいては、材料の信頼性が性能を左右します。タンタル(Ta)ターゲットは、これらの要求に応えるために開発されました。

【活用シーン】

・車載用センサー

・自動運転システム

・安全運転支援システム

【導入の効果】

・高感度センサーの実現

・センサーの長寿命化

・安定した性能の確保

電子機器業界において、コネクタは製品の信頼性を左右する重要な部品です。特に、電気信号の確実な伝達と、長期的な耐久性が求められます。コネクタの材料には、高い強度、ばね性、耐食性、耐疲労性、耐摩耗性が不可欠であり、これらの特性を満たす材料としてリン青銅が選ばれています。当社の快削リン青銅棒・一般リン青銅棒は、これらの要求に応える製品です。

【活用シーン】

・電子機器のコネクタ製造

・電子部品の接続部分

・精密機器の部品

【導入の効果】

・コネクタの耐久性向上

・製品の信頼性向上

・長期的なコスト削減

電子部品業界において、接合工程は製品の信頼性を左右する重要な要素です。特に、高温環境や振動にさらされる電子部品では、接合部の品質が製品寿命を大きく左右します。接合不良は、製品の性能低下や早期故障につながる可能性があります。当社タングステン(W)ターゲットは、高品質な接合を実現し、電子部品の信頼性向上に貢献します。

【活用シーン】

・半導体デバイスの接合

・電子回路基板の接合

・電子部品の電極形成

【導入の効果】

・高純度タングステンによる高品質な接合

・均一な成膜による接合部の信頼性向上

・W合金ターゲットによる多様な接合ニーズへの対応

ディスプレイ業界、特にタッチパネルにおいては、耐久性と信頼性の高い接合技術が求められます。温度変化や外部からの力にさらされるタッチパネルでは、接合部の剥離や劣化が製品の性能を大きく左右します。当社のAuSnはんだ接合技術は、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。

【活用シーン】

・タッチパネルの製造

・ディスプレイ部品の接合

・異種材料を用いたデバイスの製造

【導入の効果】

・高い信頼性と耐久性の実現

・製品寿命の向上

・歩留まりの改善

電池業界では、特にロールプレスの不適切な選定は、電極の密度変形や接続不良を引き起こし、製品の性能低下や故障につながる可能性があります。コアボックスジャパンのロールプレスは、お客様のニーズに合わせて設計製作し、高品質な電極製造をサポートします。

【活用シーン】

・電極の高密度化

・コネクタの成形

・金属箔のプレス加工

・異種材料の接合

【導入の効果】

・高精度な圧着・成形による品質向上

・多様な材料への対応

・生産性の向上

・コスト削減

自動車の電装部品においては、耐久性と信頼性が非常に重要です。特に、温度変化や振動にさらされる環境下では、異なる材料間の接合部の劣化が問題となることがあります。AuSnはんだ接合は、これらの課題に対し、優れた耐薬品性と高真空環境下での安定性を実現し、過酷な使用条件にも対応可能です。当社のAuSnはんだによる封止技術は、異種材料を高精度かつ強固に接合し、電装部品の長期的な信頼性を向上させます。

【活用シーン】

・車載用電子機器

・センサー部品

・ECU(Electronic Control Unit)

【導入の効果】

・耐薬品性・耐水性の向上

・長期的な信頼性の確保

・製品の高性能化

半導体業界では、デバイスの高性能化に伴い、電極材料の品質が重要視されています。電極の性能は、デバイスの動作速度や耐久性に直接影響するため、高い純度と均一な特性が求められます。APTは、タングステン粉末の前駆体として、電極材料の製造に不可欠です。高純度APTを使用することで、電極の品質向上に貢献します。

【活用シーン】

・半導体製造における電極材料の製造

・スパッタリングターゲット材

・高温環境下で使用される電子部品

【導入の効果】

・電極材料の高品質化

・デバイスの性能向上

・製造プロセスの効率化

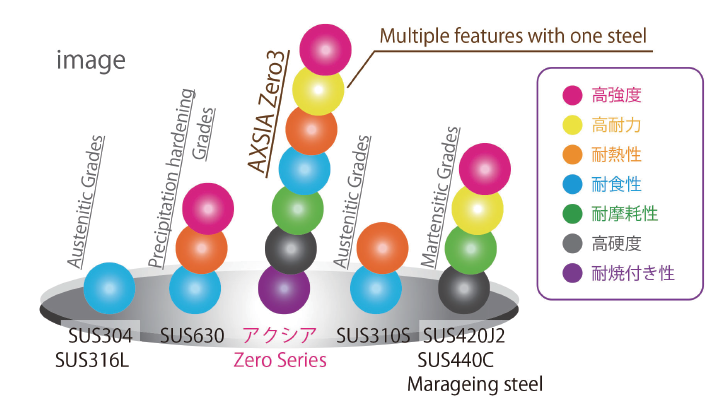

電子機器業界では、製品の小型化と同時に、高い耐久性や信頼性が求められます。特に、限られたスペースの中で、高い性能を発揮するためには、部品の小型化と同時に、材料の強度と耐食性が重要になります。従来の材料では、強度を上げると耐食性が低下する、またはその逆という課題がありました。アクシアは、高硬度、高強度、高耐食性を兼ね備え、電子機器の小型化と高性能化に貢献します。

【活用シーン】

・小型電子デバイス

・精密機器

・高耐久性が求められる部品

【導入の効果】

・部品の長寿命化

・製品の信頼性向上

・トータルコストダウン

半導体業界では、製品の信頼性と長期的な性能維持のために、封止工程における気密性が非常に重要です。特に、温度変化や外部環境からの影響を受けやすい半導体デバイスにおいては、封止材と金属・セラミックス材料間の強固な接合が求められます。不適切な封止は、デバイスの故障や性能劣化につながる可能性があります。メタル炉は、高真空かつ清浄な雰囲気を提供することで、セラミックスと金属の熱膨張差を制御しながら、強固な封着を実現します。これにより、半導体デバイスの信頼性向上に貢献します。

【活用シーン】

・薄膜・電極・光学部材の高純度アニール

・セラミックスと金属の封止

【導入の効果】

・低O2/H2O/HC環境による、濡れ性・界面強度・気密性の安定化

・炭素フリー環境による、汚染・炭化の防止

・真空、還元雰囲気の迅速な切替による、試作~量産サイクルの短縮

積水化学工業(株)は12月14日~12月16日開催の

APCS(Advanced Packaging and Chiplet Summit)に出展します。

12月14日 (水) - 16日 (金) 10:00-17:00 東京ビッグサイト(東1・2・3ホール)

積水化学工業株式会社出展エリア 東3ホール側(3850)

積水化学では、半導体後工程や各種基板(PCB・FPC・パッケージ基板)製造で使用できる

テープ・フィルム・放熱材・微粒子・封止材・クリーン容器など様々な形態の機能性樹脂製品を幅広く取り扱っております。

配線微細化・高密度設計・3次元実装化・薄膜化等、半導体業界で日々高度化する最先端ニーズに対し、

粘接着制御・均一微粒子合成・薄膜塗工・精密多層押出などのテクノロジーを軸とした高機能製品でお応えします。

出展製品:

・高接着易剥離UVテープ SELFA

・高熱伝導放熱シート MANIONシリーズ

・クリーンUNボトルシリーズ

・表面保護用水溶性ポリマー

半導体関連の最先端ニーズにお応えしていくために各種製品を取り揃えていま��す。 是非ブースにお立ち寄り下さい。

当社で取り扱う、フッ素系超薄膜コート『MX-031』をご紹介します。

表面に形成されるフッ素の皮膜が強力に水や油をはじき、油脂類のバリヤや、

電子部品のハンダ付けの際のフラックスはいあがり防止など、

さまざまなメリットを発揮。

当製品を塗布した表面は、指紋や各種汚れの付着が低減され、

付着した汚れの拭き取りが簡単です。 高密着性皮膜ですので、

ティッシュなどで拭き取りした後も機能は継続的に得られます。

【特長】

■撥水・撥油

■防汚・指紋付着防止

■10000回以上の摩擦をクリア

■透過光は3〜4%向上し、複雑な光学系に用いるとトータルで

数十%の透過光が増産

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

伝導用粒子として使用される金属ニッケルに耐酸化性を付与。

空気中で非常に安定で、低抵抗を長時間保つことができます。

米国のXG Sciences社が開発したグラフェン・ナノプレートレットは複数のグラフェンシートが積み重なった構造をしている粉末状ナノ素材です。Cグレードは層厚2ナノ以下、エリアサイズは2μ以下、Mグレードは層厚6〜8ナノ、エリアサイズは5, 15, 25μ等選択可能。より厚いHグレードもあります。周囲のエッジ部に官能基を導入したり、表面に界面処理剤を施すことによりマトリックスとの親和性を高めることができます。

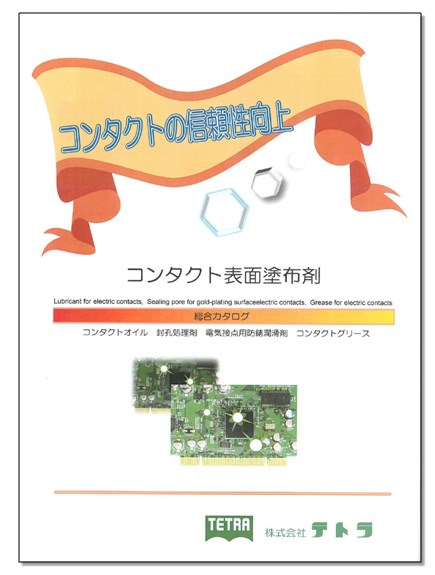

『コンタクト表面塗布剤 総合カタログ』は、工業用油剤及びそれに付帯する

物品の研究開発・製造・販売を行う株式会社テトラの総合カタログです。

腐食や摩擦を防ぐ、コンタクト表面塗布剤のラインアップや特徴、

比較表などを掲載しています。

【掲載内容】

■コンタクト表面塗布剤LINE UP

■コンタクト表面塗布剤の特徴

■コンタクト表面塗布剤 比較表

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『メイレジコート』は、BPDA(3,3',4,4'-ビフェニルテトラカルボン酸

ニ無水物)を原料とした、ポリイミド前駆体です。

ポリイミド前駆体を原料として製造される被膜は、優れた性能を発揮。

ポリイミド被膜は高い熱分解温度を示し、使用温度で軟化したり、

流動したり、分解することはなく、高温プロセスでも使用可能です。

【特長】

■お客様のご要望を満足するため、用途・特性ごとに

最適化したワニスグレードを展開

■お客様のご使用条件に合わせ、粘度および濃度を

カスタマイズすることができる

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『オムロン BS-1』は、水槽内の水位を確認するための

電極保持器部品です。

汚水・塩水・酸性溶液・高温・高圧などの用途で

使用できます。

ご用命の際はお気軽にご連絡ください。

【仕様】

■使用温度:250℃

■使用圧力:1.96MPa

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社は、電子部品用ガラス焼結体メーカーとして、お客様で使用する温度や

環境、組み合わせる部品に合わせてオーダー生産を行っております。

0.3mm極小から100mm程度の大型製品まで製作に挑戦しており、

ガラス焼結体と金属やセラミック、ガラスを組み合わせたハーメチック製作

にも対応いたします。

【ガラス焼結体の特長】

■気密性

■絶縁性

■耐熱衝撃

■耐薬品性

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

一般にUV樹脂とも呼ばれております。その用途は、接着、コーティング、ポッティングなど多岐にわたります。

その用途によって樹脂の特性が多種多様に変化するのもUV樹脂の特徴です。

【特徴】

○透湿性良好

○ガラス/セラミックス接着良好

○可視光硬化

○プラズマ処理シリコン高接着力

●その他機能や詳細についてはお問い合わせください。

ファクトケイ株式会社は、ガス腐食試験機メーカーとしての販売だけでなく

東京試験センターにて電子部品及び接触機構部品の環境試験(ガス腐食試験)

においてISO9001認証を取得し『受託試験』を実施させて頂いております。

二酸化硫黄や硫化水素、二酸化窒素などのガスを使用。

4種混合まで可能です。

1977年の創業以来、ガス腐食試験を行ってきた技術の蓄積がございます。

ぜひご利用下さい。

【設備のご紹介】

<機器ラインアップ:計25台>

■ガス腐食試験機 KG600

■ガス腐食試験機 KG200

■ガス腐食試験機 KG95

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

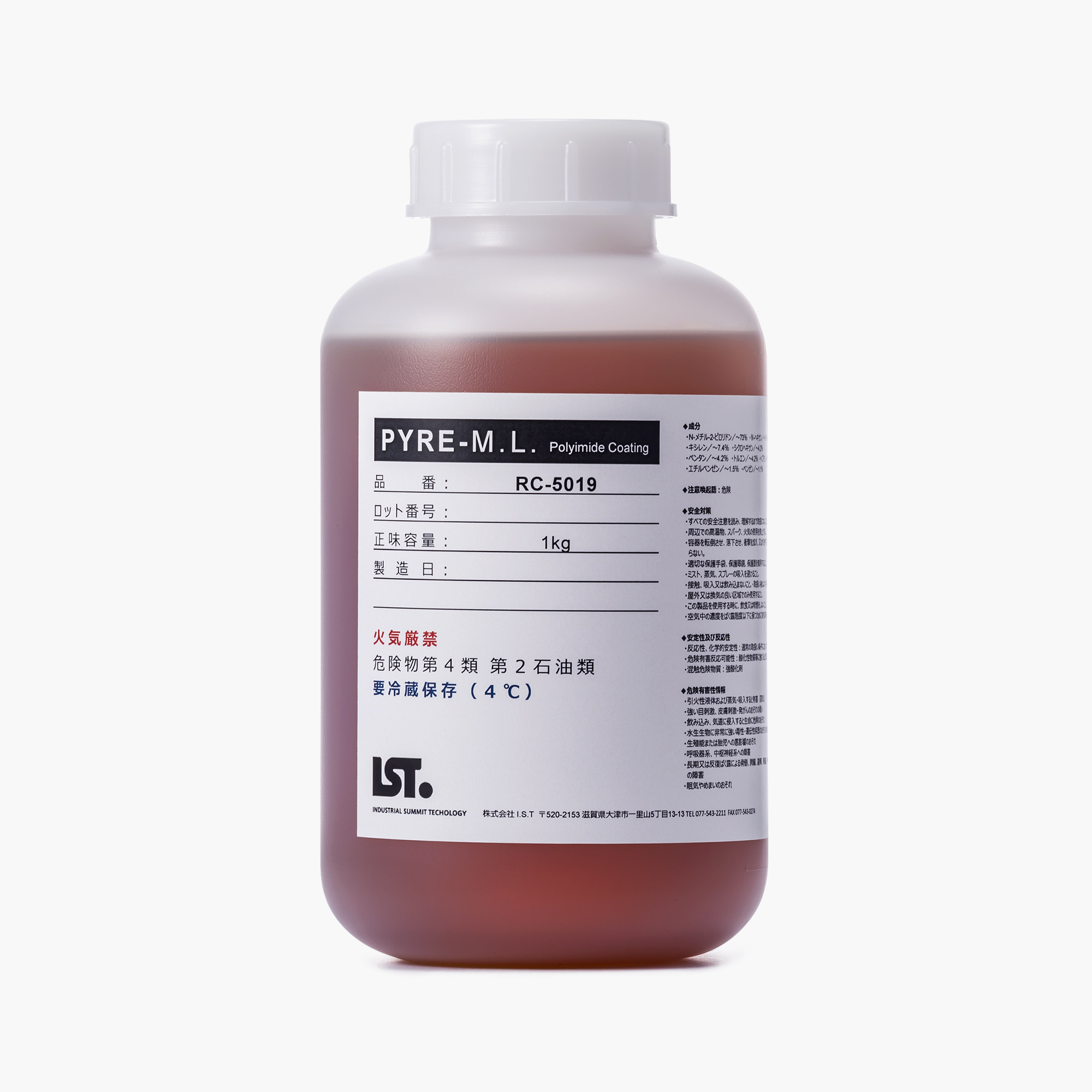

ポリイミド樹脂は1960年代にデュポン社で開発され、その後、宇宙開発の先端材料から身近な電気、電子機器にいたるまで幅広く使用されてきました。

この樹脂の有する非常に優れた熱安定性や機械的・電気的などの諸特性と高い信頼性は、永年の実績に裏付けられ、現在もその用途が拡大されています。

当社は、1994年に、このポリイミド樹脂の皮膜成形用ワニス、パイヤーM.L.の製造・販売権をデュポン社から譲り受け、現在も米国NJ州、デュポン社・パーリン工場内のI.S.T(USA)にて生産し、世界各国に供給を続けています。

パイヤーM.L.は、芳香族ジアミンと酸無水物が縮重合反応したポリアミック酸溶液(ポリイミド前駆体)です。 パイヤーM.L.を基材にコ-ティングして高温で乾燥・焼付けすることにより、優れた特性を有するポリイミド皮膜が得られます。

実績技術 集電体の改良は母材部分は母材に近いところの粒子開口部を大きくした。これによりボイド等を少なくした。ガス接触部分は接触ガスに接するZnOの粒子を大きくした。詳しくはお問い合わせ、またはカタログをご覧ください。

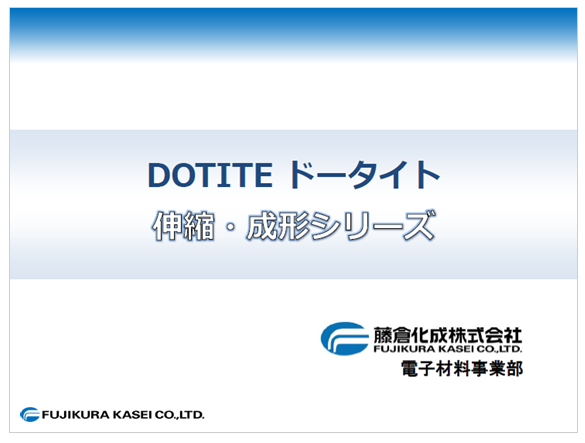

当資料では、導電性ペースト『ドータイト』伸縮・成形シリーズに

ついてご紹介しております。

「シリコーン系伸縮性ペースト」をはじめ、医療デバイス用の

「Ag/AgCl シリコーン系伸縮性ペースト」などを図表を用いて掲載。

是非、ダウンロードしてご覧ください。

【掲載内容】

■シリコーン系伸縮性ペースト

■Ag/AgCl シリコーン系伸縮性ペースト

■ウレタン系伸縮性ペースト

■伸縮特性

■インモールド向け成形用ペースト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

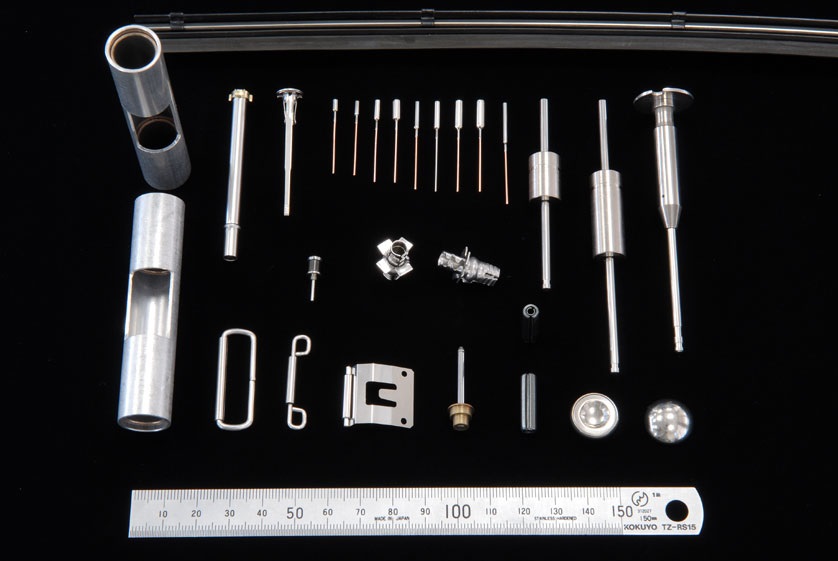

組立品は、冷陰極管部品・組立品は複数の製品を組み合わせたものです。 (ダブルピン・シャフト入りピンは除く)

セラミック製品は、小ロット対応致します。材質はアルミナ、ジルコニア、ステアタイト、フォルステライトです。

【使用例】

○温度センサー部品

→ガスレンジの加熱防止用温度センサー部品に使用

→複数の部品を組合せている

○セラミックス

→イヤリングのピンに使用

→金属アレルギー防止の為セラミックを使っている

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

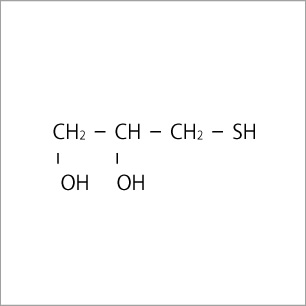

『1-チオグリセロール』は、電子材料の表面処理に用いる化成品で、

医薬品添加物として通常用いられる濃度ではほぼ無刺激かつ無毒性です。

抗生物質の安定剤・抗酸化剤として用いられるだけではなく、その優れた

還元能力により毛髪のS-S結合を切断するため、カーリング剤(パーマ液)

としても用いることができます。

また、金属酸化物をも還元するため金属の防錆剤・除錆剤としても広く

用いられています。

【特長】

■優れた還元能力・抗酸化性能

■水に溶けないものを可溶化させる

■抗菌性能

■高い連鎖移動能力 など

※詳しくは、お気軽にお問い合わせください。

『GOFC』は、加熱しても粒成長しにくく、低ヤング率によりチップ剥離を抑制できる高純度無酸素銅です。

パワー半導体基板等の熱のかかる用途において通常の無酸素銅からの代替を想定。

通常の無酸素銅と同じ組成であることから代替がしやすく、無酸素銅の弱点である、加熱時の「結晶粒成長(粗大化)」を抑えています。

また、ヤング率が低いことで、基板やチップとの熱膨張率の違いから生じる熱応力が小さくなるため、接合面が剥離しにくく信頼性の高い製品が得られます。

【特長】

■加熱しても粒成長しにくく、カメラで自動検査する際のバックグラウンドノイズを低減(SN比向上)

■低ヤング率により熱応力の発生が小さく、チップ剥離を抑制

■ヒートシンク、ヒートスプレッダなど放熱部材に好適

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当資料は、『低融点銀粒子』についてご紹介した資料です。

「低温焼結用銀サブミクロン粒子」と「低温焼結用銀板状粒子」の

サイズ、特性、用途、写真をそれぞれ掲載。

また、補足データとして、300℃焼成時の焼結状態のSEM写真も

掲載しておりますので是非、ご覧ください。

【掲載内容】

■低温焼結用銀サブミクロン粒子

■低温焼結用銀板状粒子

■補足データ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

メタライズろう付技術を用いて製作する『フィードスルー』の事例をご紹介します。

当社は、自社でモリブデンマンガンメタライズ(金属化)、ろう付、溶接までの対応が可能です。

気密性は1.0×10^-11Pa・m3/s以下を保証。高温での高絶縁・形状安定性を確保します。

接合金属はコバールを主として、Mo、Cu-W、Cu、Ni、インバー等の

接合実績を保有しています。(通常は膨張係数の近いコバールを使用します)

【事例概要】

■自社でモリブデンマンガンメタライズ、ろう付、溶接までの対応が可能

■気密性:1.0×10^-11Pa・m3/s以下を保証

■高温での高絶縁・形状安定性を確保

■コバールを主として、Mo、Cu-W、Cu、Ni、インバー等の接合実績を保有

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

電極形成における電極材料の密着性向上

電極形成における電極材料の��密着性向上とは?

半導体デバイスの性能と信頼性を左右する電極形成プロセスにおいて、電極材料と基板(または下層膜)との密着性を高めることは極めて重要です。良好な密着性は、電気的特性の安定化、デバイス寿命の延長、そして製造歩留まりの向上に直結します。

課題

異種材料間の界面抵抗増大

電極材料と基板材料の物性(表面エネルギー、化学的親和性など)の違いにより、界面に抵抗が生じ、電気信号の伝達効率が低下する。

プロセス中の剥離・欠陥発生

成膜プロセスや後工程(エッチング、熱処理など)における応力や温度変化により、電極材料が基板から剥離したり、微細な欠陥が発生したりする。

微細化・高密度化への対応困難

デバイスの微細化・高密度化が進むにつれて、電極パターンの微細化や積層化が必要となり、より高い密着性が要求されるが、従来の技術では対応が難しい。

信頼性試験での劣化

高温高湿環境や熱サイクル試験などの信頼性試験において、密着不良が原因で電極の断線や劣化が発生し、デバイスの寿命が短くなる。

対策

界面改質層の導入

電極材料と基板の間に、両者との親和性が高い薄膜(バリア層、接着層)を形成し、界面の結合力を強化する。

表面処理技術の最適化

プラズマ処理や化学洗浄などにより、基板表面の清浄度を高め、活性化させることで、電極材料との化学的な結合を促進する。

成膜条件の精密制御

成膜温度、圧力、ガス流量、成膜速度などを最適化し、電極材料の結晶構造や膜質を制御することで、基板との密着性を向上させる。

材料組成の最適化

電極材料自体の組成を調整したり、添加剤を加えたりすることで、基板との親和性や応力緩和特性を改善し、密着性を高める。

対策に役立つ製品例

界面制御用薄膜材料

基板と電極材料の間に挿入することで、両者間の化学的・物理的な結合を強化し、密着性を向上させる特殊な材料。

表面活性化処理装置

基板表面をプラズマやUV照射などで処理し、表面エネルギーを高め、電極材料との濡れ性や反応性を向上させる装置。

精密成膜制御システム

成膜プロセスにおける各種パラメータをリアルタイムでモニタリング・制御し、均一で高品質な電極膜を形成することで、密着性を安定させるシステム。

高密着性電極材料

基板との親和性が高く、プロセス中の応力にも強い組成設計がなされた電極材料。