オートモーティブテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

半導体の小型化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

その他オートモーティブテクノロジー |

電装性における半導体の小型化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車業界において、技術革新と競争激化が進む中、正確な市場分析と技術動向の把握が不可欠です。特に、自動運転技術、EV化、コネクテッドカーといった分野では、半導体デバイスの性能やコストが製品競争力を左右します。TechInsightsプラットフォームは、これらの課題に対し、詳細な技術解析データと市場インサイトを提供し、開発戦略や調達戦略の策定を支援します。

【活用シーン】

* 車載用半導体デバイスのベンチマーキング

* 競合他社の技術分析

* サプライチェーンにおけるコスト最適化

* 新技術の市場投入戦略策定

【導入の効果】

* 製品開発期間の短縮

* コスト削減

* 市場投入の成功確率向上

* 技術優位性の確立

自動車業界において、正確な需要予測は、製品開発、生産計画、サプライチェーン管理において不可欠です。特に、半導体やセンサーの需要は、自動車の機能進化と密接に結びついており、これらの動向を把握することは、競争優位性を確立するために重要です。TechInsightsのEnd Market Analysis: Automotiveは、自動車エレクトロニクス中心のエコシステムの予測と分析を提供し、半導体とセンサーの詳細な需要を、特定の車両機能に対する需要や半導体市場シェアに関する調査データまで遡って分析します。これにより、自動車メーカーは、将来の需要を正確に予測し、適切な戦略を立てることが可能になります。

【活用シーン】

・半導体・センサーの需要予測

・車両機能別の需要予測

・市場シェア分析

【導入の効果】

・需要の成長予測を現実的なデータに基づいて把握

・自動車のユーザーエクスペリエンスに影響を与えるトレンドの理解

・競争力のある製�品開発と戦略立案の支援

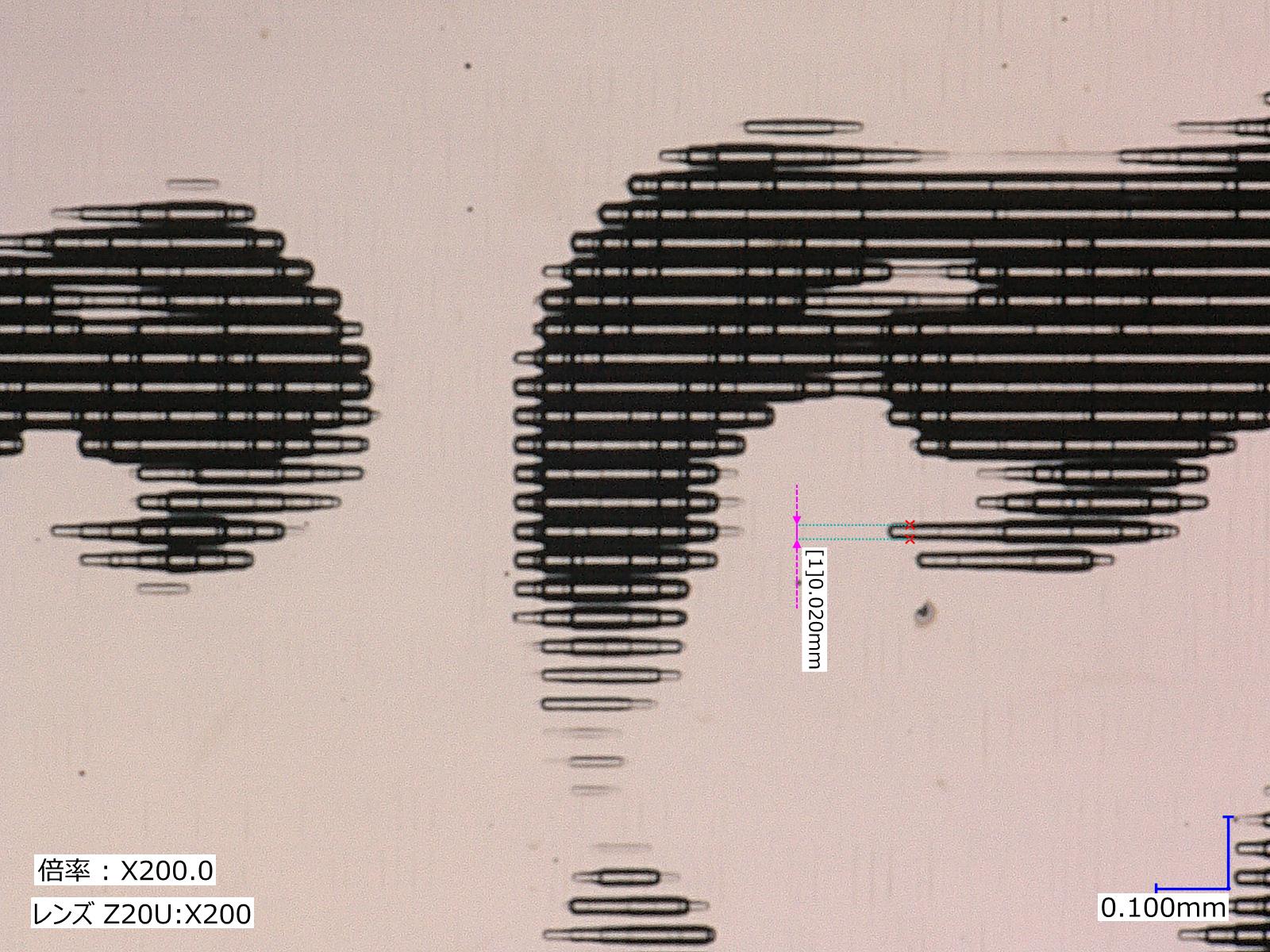

自動車業界では、電装部品の小型化・高性能化が進み、それに伴い、基板や電子部品の精密な切断加工が求められています。特に、車載用電子部品は、過酷な環境下での高い信頼性が要求されるため、加工精度と品質が重要です。ステルスダイシング搭載レーザー加工機は、透明材料の高精度ダイシングを実現し、微細な割れやチッピングを抑制することで、歩留まり向上と品質の安定化に貢献します。

【活用シーン】

・車載用センサー部品の加工

・LEDヘッドライト部品の加工

・小型電子部品の製造

【導入の効果】

・高精度な切断加工による歩留まり向上

・生産タクトタイムの短縮

・幅広い材料への対応

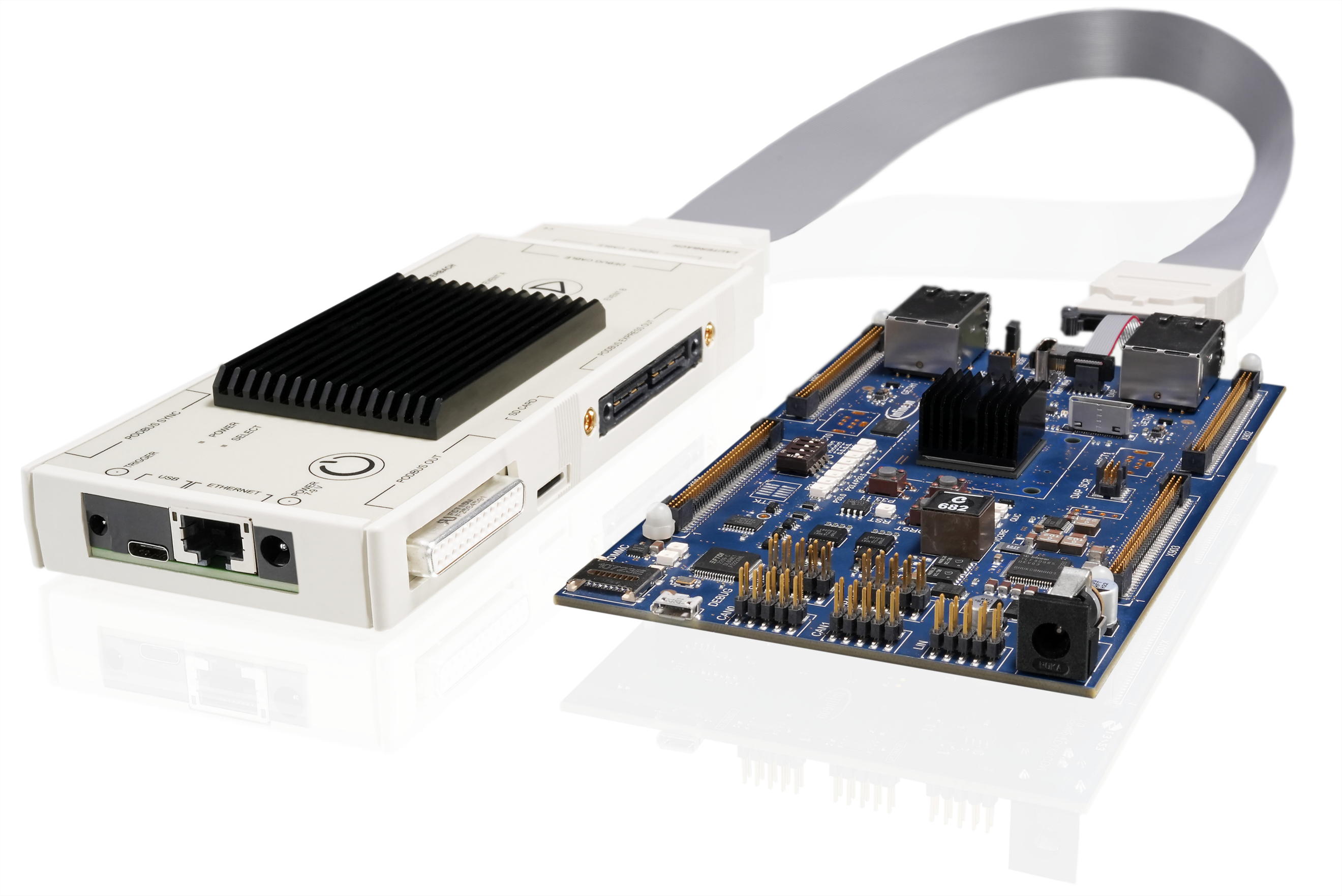

◆ Infineon社製 Tricore Aurix

自動車用途で広く採用されているTricore Aurix

RISCプロセッサコア、マイクロコントローラ、DSPの要素を1つのMCUに統合したマイクロコントローラーファミリです。

◆ Tricore Aurixのデバッグを効率化するTRACE32

・Tricoreに含まれる全てのコアを完全に制御(PCP、GTM、SCR,PPU等補助コア含む):マルチコアデバッグ

・革新的なキャッシュ分析

・TC4xの仮想化サポートを活用しハイパーバイザーベースの全レベルを一つのツールでデバッグ

・強力なトレースサポート(メインコア、GTM、PPU,PCP、他)

・機能安全のためコードカバレッジ(オブジェクトカバレッジからMC/DCまで)で安全認証を簡素化

・AUTOSAR認識プロファイリング

・モジュラー構成で基本的なデバッガから各種トレース、ロジアナ拡張までデバッグシーンに合わせて使用可能。

・マイコンの世代が移ってもデバッグハードウェアはずっと使え�る。

◆対応デバイス

TC4x/TC3xx、TC2xx、TC1xxに対応

当社、浅野研究所が開発した新たな加飾成形技術は、

熱板成形に駆動を付加した、高精度位置合わせを実現することができます。

このため【真空成形による車載光透過デザインの高精度位置決め技術】として、

車載パーツの光透過などへの実用が期待できます。

高精度・短時間で、射出成形品などへのプラスチックシートの被覆接着の《精度の高い位置決め》が可能に。

意匠性やデザイン性を重視する製品や、加飾工程の歩留まり改善に大きく貢献します。

【位置合わせ実用例】

■車載パーツ:エンブレム光透過(ASANOロゴ)

■使用機械:TFH-UD

■成形方式:熱板成形(チャンバー式上下駆動)

■フィルム:ピアノブラック印刷 / PC / 蒸着 / PC/ 隠蔽ブラック印刷+透過 t0.3

【無料サンプル成形受付中!】

※現在サンプルの無料成形テスト(対応可否あり)を受付けています。

※詳しくは直接お問い合わせいただくか、PDF資料をダウンロードしてください。

樹脂流動解析を用いた樹脂・プラスチック製品の金型設計、金型製作が可能!

金型だけにとどまらず、プラスチック成型や放電加工、切削加工などの超精密加工も得意です。

ヘッドアップディスプレイ用レンズ等、車載部品・自動車電装部品の実績多数!

中でも複雑な3次元形状のハウジング関係を得意としており、

その他、エンジニアリング用プラスチック金型の設計製作、

自動車用部品のプラスチック金型の設計製作、家電・OA機器用

プラスチック金型の設計製作にも安心・確実・迅速に対応しております。

【対応分野】

■コンピュータ・通信機器

■自動車

■ホビー商品

■日用品

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

阿形工業株式会社では、電装部品(ワイヤーハーネス)や照明部品といった、自動車向けの「小型プラスチック製品」を製造しております。

高品質が要求される自動車部品などの小型射出成形に関して、量産+多品種少量発注に、柔軟・スピーディに対応するオペレーション能力が強みの会社です。

世界トップクラスの要求がある日本自動車業界という厳しい環境の中で、小型のプラスチック部品に特化し、価格と品質安定性に競争力を持つべく日々改善に取り組んでいます。

競争力を持つスマートファクトリーの実現に向けた取り組みを行っています。

・「超高速高精度 6面画像検査機」を協力企業と開発

・成形機IoT全面導入による品質の高度化、稼働率の向上、トレーサビリティの確保

・ISO9001/14001に基づく品質・環境マネジメントシステムによる運用

※詳細についてはお気軽にお問い合わせください。

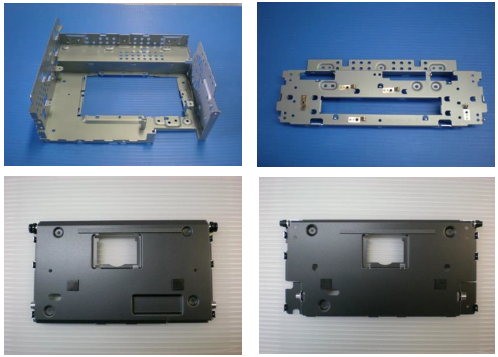

当社の加工技術によって製作した『車載ナビゲーション部品』を

ご紹介します。

「NAVIモニター筐体」は黒色鋼板を使用した外観部品。保護シートを

使用せず、傷をつけずにプレス加工が可能です。

三全の強みは“精密順送プレス加工技術”とそれを実現可能にする

“精密金型の設計・製作技術”というプレスのコア技術を有している

ところです。

ご用命の際はお気軽にお問い合わせください。

【加工製品例】

■NAVIスライド機構 ASSY

■NAVI筐体部品

■NAVIモニター筐体

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

車両電動化の推進によりセンサー/電子制御ユニットの溶着・接合需要が拡大しており、多くのお客様に当社の溶着技術が採用されています。

当資料では、"電気自動車&自動運転での採用事例"や"レーザー溶着工法"などを写真や図を用いてご紹介。

ぜひ、ご一読ください。

【掲載内容】

■CASE時代で増える、センサー・電子制御ユニット

■電気自動車&自動運転での採用事例紹介

■レーザー溶着工法紹介:一括照射方式レーザー溶着機(STTIr)

■レーザー溶着工法紹介:ガルバノSCANレーザー溶着機

■工法紹介:超音波金属接合機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

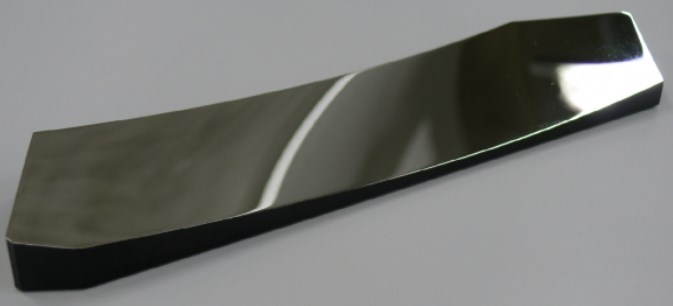

超精密加工を施した、製品事例『ヘッドアップディスプレイ用反射ミラー金型』

をご紹介いたします。

HUDミラー用成型型。素材は、アルミ+無電解NiP。

サイズは、247 x 56mmです。

当社では、ITイメージング関連・安全/センシング用機器情報通信機器等の

あらゆる超精密部品をナノレベルで加工対応いたします。

【仕様】

■素材:アルミ+無電解NiP

■サイズ:247 x 56mm

■精度:Ra 0.008 μm

■形状精度:PV≦10μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

車両パーツの砲弾型LED打ち替えのご依頼をいただいた事例を

ご紹介いたします。

今回は色変更(オレンジ系→ブルー系)をご希望ということでお客様で

ご用意いただいた部品への交換を実施。

この様なLED打ち替えはお客様でユニット分解(基板の状態)と

交換部品をご用意いただければ対応いたします。他にもお困りごとは

なんでもお申し付けくださいませ。

【作業手順】

■1.基板からLEDを取外す

■2.TH(スルーホール)のはんだを除去

■3.メインの作業、新しいLEDを取り付け

■4.調整したらはんだ付けを行い、余分なリードをカット

■5.最後に、点灯確認を行って完成

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

電装性における半導体の小型化

電装性における半導体の小型化とは?

自動車の電装システムに用いられる半導体チップのサイズを小さくする技術開発のことです。これにより、車載スペースの削減、軽量化、そしてより高度な機能の実装が可能になります。自動運転、コネクテッドカー、電動化といった次世代自動車の実現に不可欠な技術です。

課題

発熱制御の困難化

半導体が小型化すると、単位面積あたりの発熱量が増加し、放熱設計がより複雑になります。過度な発熱は性能低下や寿命短縮に繋がります。

信号ノイズの増大

配線が微細化・高密度化することで、信号間の干渉やノイズが増加し、誤動作のリスクが高まります。特に高周波信号の伝送で問題となります。

製造コストの上昇

微細加工技術の高度化には、より精密な製造装置やクリーンルーム環境が必要となり、開発・製造コストが増大する傾向があります。

信頼性・耐久性の確保

小型化された部品は、振動や温度変化といった自動車特有の過酷な環境下での信頼性・耐久性を維持することが課題となります。

対策

先進的な放熱材料の採用

熱伝導率の高い新素材や、効率的な熱設計技術を導入し、発熱問題を解決します。

シールド技術とレイアウト最適化

電磁波シールド材の使用や、回路レイアウトの最適化により、信号ノイズの影響を最小限に抑えます。

製造プロセスの効率化

自動化や歩留まり向上技術を導入し、高精度な製造プロセスにおけるコスト増を抑制します。

高信頼性パッケージング技術

耐熱性・耐湿性・耐振動性に優れた特殊な封止材やパッケージ構造を採用し、過酷な環境下での信頼性を向上させます。

対策に役立つ製品例

高熱伝導性基板材料

従来の材料よりも熱を効率的に逃がすことができる特殊な基板材料で、小型化による発熱問題を根本から解決します。

ノイズ対策用高周波コネクタ

信号の減衰や干渉を最小限に抑える設計が施されたコネクタで、微細化された配線でも安定した信号伝送を実現します。

モジュール一体型電子制御ユニット

複数の機能を一つの小型モジュールに集約することで、配線数を削減し、全体的なスペース効率と信頼性を向上させます。

耐環境性強化型半導体パッケージ

極端な温度変化や振動に耐えうる特殊な素材と構造を持つパッケージで、自動車の過酷な使用環境下でも半導体の性能を維持します。