オートモーティブテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

燃費効率の最大化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

その他オートモーティブテクノロジー |

経済性における燃費効率の最大化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

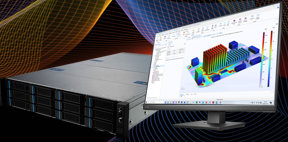

自動車業界では、燃費性能の向上と環境負荷低減のため、車両の軽量化が重要な課題となっています。軽量化設計においては、強度を維持しつつ、部品の形状や材質を最適化することが求められます。SOLIDWORKS 2026は、AIを活用した設計支援機能や、材料データベースとの連携強化により、これらの課題解決をサポートします。本ガイドブックでは、SOLIDWORKS 2026の新機能を通じて、自動車の軽量化設計をどのように効率化できるのかを解説します。

【活用シーン】

* 自動車部品の設計

* 軽量化のための材料選定

* 設計データの最適化

【導入の効果】

* 設計時間の短縮

* 材料コストの削減

* 製品性能の向上

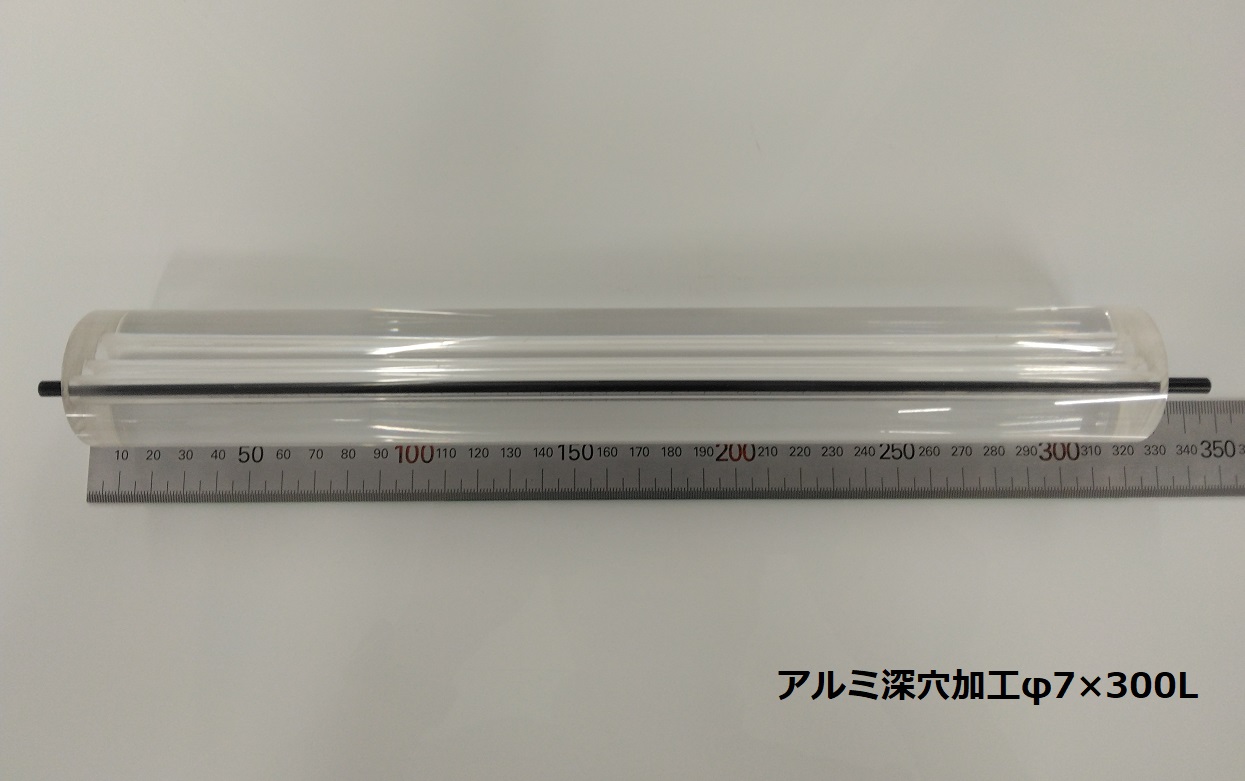

自動車エンジン業界では、燃焼効率や冷却性能を高めるために、オイルや冷却水の流路、空圧経路など、エンジン内部の様々な箇所に深穴加工が求められます。特に、高精度な穴加工は、エンジンの性能を左右する重要な要素です。不適切な加工は、エンジンの性能低下や故障につながる可能性があります。当社では、φ3~φ30までの深穴をガンドリルにて加工し、完成品として対応いたします。金属だけでなく、プラスチック素材への加工も可能です。穴サイズや加工長については、カタログ(PDF)にて詳細をご確認ください。

【活用シーン】

・冷却水やオイルの流路加工

・空圧経路の加工

・ヒーター挿入穴の加工

【導入の効果】

・エンジンの性能向上

・部品の耐久性向上

・設計の自由度向上

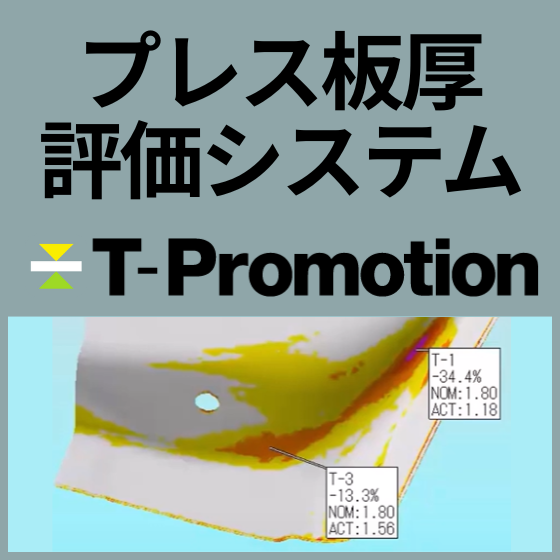

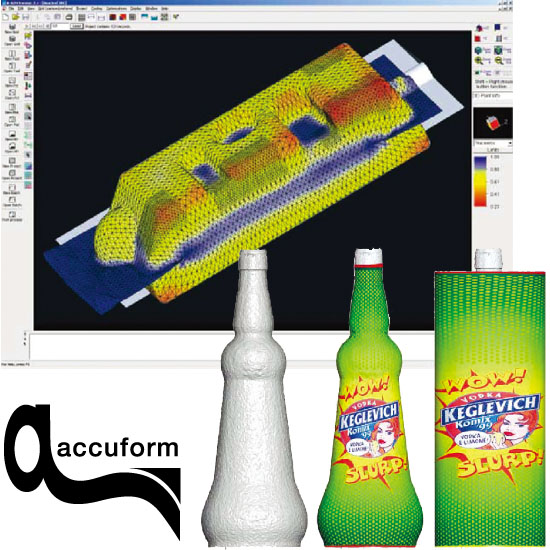

自動車業界では、軽量化が燃費向上と性能向上のために不可欠です。

プレス成形部品の板厚管理は、軽量化設計において重要な要素となります。

板厚の過不足は、部品の強度や耐久性に影響を与え、設計目標の達成を妨げる可能性があります。

T-Promotionは、プレス成形品の板厚減少を3Dデータで可視化し、板厚測定の工数削減と測定漏れのない品質管理を実現します。

【活用シーン】

・プレス成形部品の軽量化設計

・板厚管理による品質向上

・ネック、ワレ発生状態の確認

・板減発生工程の特定

・成形性の評価

【導入の効果】

・3Dデータによる板厚評価で、設計段階での課題発見を支援

・板厚測定の効率化と品質管理の向上

・軽量化設計の最適化による燃費性能向上

・成形不良の早期発見と対策

・コスト削減と生産性向上

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

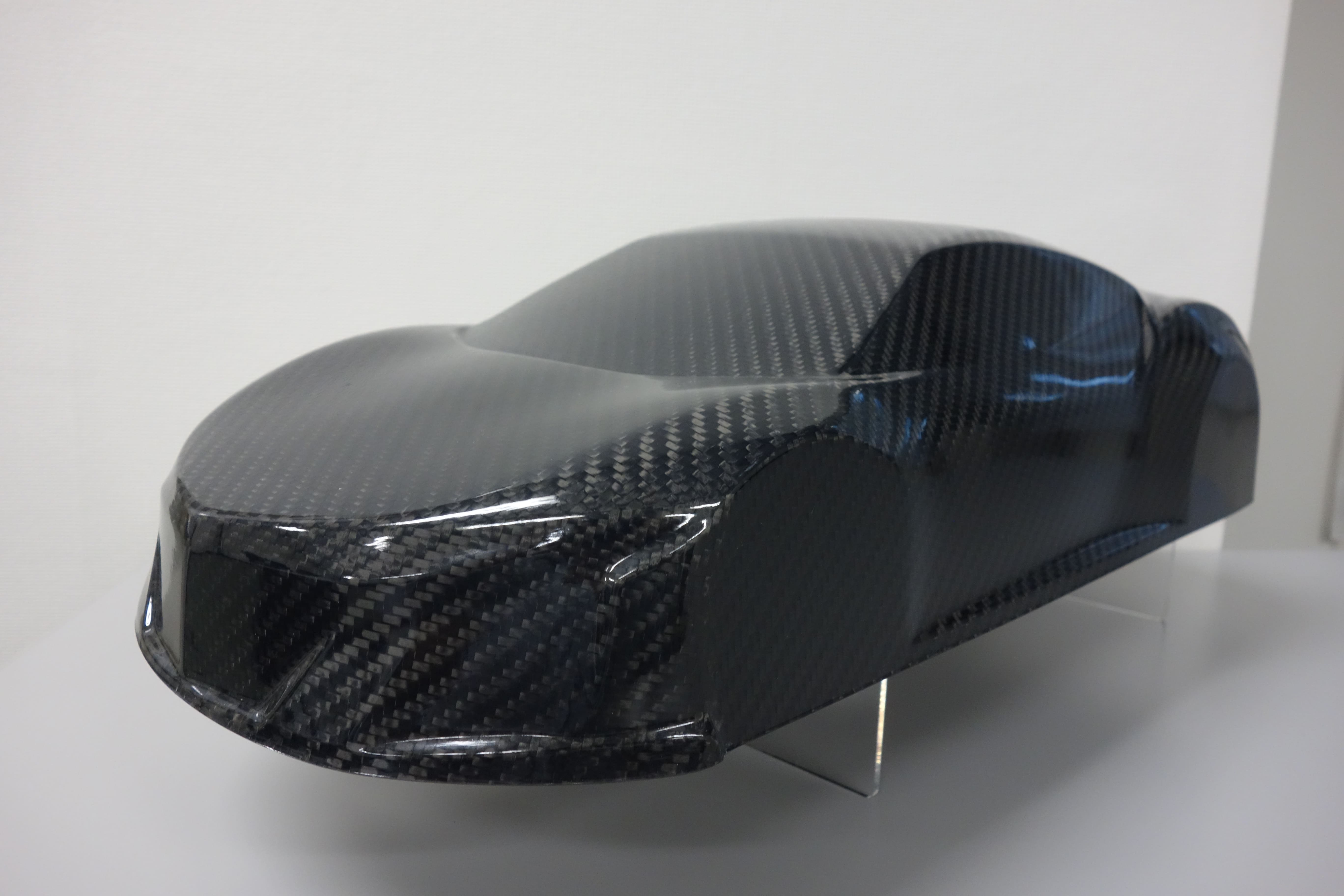

自動車業界では、燃費性能の向上が重要な課題となっています。車両の軽量化は、燃費向上に不可欠であり、CFRP(炭素繊維強化プラスチック)は、その実現に貢献する素材として注目されています。しかし、CFRP部材の製造には、高い技術力とコストがかかるという課題があります。三菱ガス化学ネクスト株式会社は、CFRP部材の軽量化と低コスト化を実現する「CFRP用熱硬化性樹脂 CBZ 」を提供します。

【活用シーン】

・自動車車体部品

・内装部品

・外装部品

【導入の効果】

・車両の軽量化による燃費向上

・部品の耐久性向上

・製造コストの削減

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化を実現するためには、高精度な金型を用いた部品製造が不可欠です。株式会社明工精機のダイセット加工は、自動車部品の軽量化に貢献します。

【活用シーン】

・プレス成形による軽量化部品の製造

・ダイカスト成形による軽量化部品の製造

・プラ型による軽量化部品の製造

【導入の効果】

・高精度な金型による部品の軽量化

・高品質な部品製造による信頼性向上

・多様な材料への対応による設計自由度の向上

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が不可欠です。アルミ鋳造部品は軽量化に貢献しますが、製造過程での酸化物の発生は、品質低下や歩留まりの悪化につながります。SMHシリーズは、酸化物の発生を抑制し、高品質なアルミ鋳造部品の製造をサポートします。

【活用シーン】

・自動車部品メーカー

・アルミ鋳造工場

・軽量化を追求する企業

【導入の効果】

・保持室の清掃回数削減

・フラックス処理の削減

・溶湯品質の向上

・材料ロスの削減による歩留まり向上

・省エネによる燃費向上

・作業環境の改善

自動車業界において、軽量化は燃費向上と性能向上に不可欠です。カーボンナノチューブ(CNT)は、その高い強度と軽量性から、複合材料への応用が期待されています。しかし、CNTを均一に分散させることは、材料の性能を最大限に引き出す上で重要な課題です。不均一な分散は、材料の強度低下や性能劣化につながる可能性があります。当社のCNTスラリー研究 卓上インライン分散機は、CNTのスラリー化と分散プロセスを研究開発し、自動車部品の軽量化に貢献します。

【活用シーン】

・CNT複合材料の研究開発

・自動車部品メーカーでの材料評価

・研究機関での材料特性評価

【導入の効果】

・CNTの均一分散による材料性能の向上

・研究開発の効率化

・スケールアップを見据えたプロセス構築

自動車業界では、燃費性能の向上と部品の耐久性向上が求められています。特に、エンジンやトランスミッションなどの可動部品においては、摩擦抵抗を低減し、摩耗を抑制することが重要です。摩擦が大きいと、エネルギー効率が低下し、部品の寿命も短くなる可能性があります。シチズンファインデバイスの貴石(アルミナ製軸受)は、高い耐摩耗性と低摩擦特性により、これらの課題に対応します。

【活用シーン】

・エンジン内部の軸受

・トランスミッション内部の軸受

・ステアリング機構

【導入の効果】

・摩擦抵抗の低減による燃費向上

・部品の長寿命化

・スムーズな動作の実現

自動車塗装業界では、塗装膜厚の正確な管理が、製品の品質と耐久性を左右する重要な要素です。膜厚が薄すぎると防錆性が低下し、厚すぎるとコスト増につながる可能性があります。デュアルタイプ膜厚計 SAMAC-FN/Proは、素地金属を自動判別し、正確な膜厚測定を可能にします。これにより、塗装品質の安定化とコスト最適化に貢献します。

【活用シーン】

・自動車車体の塗装膜厚測定

・塗装ラインでの抜き取り検査

・塗装後の品質検査

【導入の効果】

・塗装品質の均一化

・塗料使用量の最適化

・不良品の削減

金属製品の加工には、工作機械などの設備が用いられます。

一般的に使用している方法でも、加工品質やランニングコストなどの

面で加工課題を抱えていることも珍しくありません。

当資料では機械加工、形鋼、鋳物などによる金属加工を板金加工に

置き換えることによって生産性を大きく向上した事例を紹介します。

是非、ご一読ください。

【掲載内容】

■板金化のメリット

■板金に工法転換した事例

・機械加工からの転換

・アングル材加工からの転換

・鋳物加工からの転換

■総括

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

自動車業界では、燃費性能向上と環境負荷低減のため、車両の軽量化が重要な課題となっています。スイッチング電源は、小型・軽量化が可能なため、車載電子機器の軽量化に貢献できます。電源回路の設計は、これらの要求に応えるために不可欠です。本ハンドブックは、電源回路設計の基礎を解説し、自動車の軽量化に貢献するスイッチング電源の設計をサポートします。

【活用シーン】

・車載電子機器の電源設計

・軽量化を目的とした電源設計

・高効率・小型化が求められる電源設計

【導入の効果】

・車載電子機器の軽量化による燃費向上

・小型化によるスペースの有効活用

・電源設計の効率化による開発期間短縮

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化を実現するためには、材料選定から設計、製造プロセスに至るまで、最適なソリューションが求められます。五輪パッキングの生産支援サービスは、材料メーカーとの連携により、機能とコストのバランスがとれた材料を提案し、図面改良によるQCD向上をサポートします。

【活用シーン】

・車体、内装部品の軽量化

・エンジン、駆動系の部品軽量化

・電装部品の保護、軽量化

【導入の効果】

・軽量化による燃費性能向上

・部品点数削減によるコスト削減

・設計段階からのサポートによる開発期間短縮

自動車業界において、燃費性能向上と環境負荷低減のため、部品の軽量化は重要な課題です。特に、アルミや樹脂、CFRPといった軽量素材への転換が進む中で、ネジ締結部の信頼性確保が求められています。従来のネジでは、これらの素材の特性上、ネジ山の破損や締結強度の不足といった問題が発生しやすくなります。エンザートは、これらの課題を解決し、軽量化と高い信頼性を両立させるインサートナットです。

【活用シーン】

・アルミ、樹脂、CFRP部品のネジ締結

・軽量化が求められる車体部品

・振動や衝撃に強い締結が必要な箇所

【導入の効果】

・軽量化による燃費向上

・ネジ締結部の信頼性向上

・部品の耐久性向上

自動車業界における衝突解析では、車両の安全性評価のため、複雑な物理現象を正確にシミュレーションすることが求められます。特に、衝突時の変形や応力、エネルギー吸収といった要素を高い精度で再現することが重要です。シミュレーションの精度は、設計の最適化や安全性の向上に直結するため、計算能力の高いPCが不可欠です。当社のCOMSOL動作用PCは、これらの課題に対応し、より効率的な解析を可能にします。

【活用シーン】

・自動車の衝突安全性の評価

・車体構造の最適化

・衝突時のエネルギー吸収性能の解析

【導入の効果】

・解析時間の短縮

・設計サイクルの短縮

・製品の安全性向上

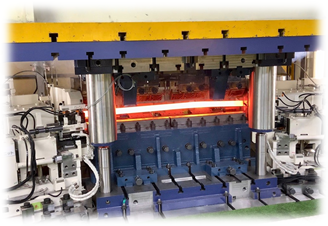

自動車業界の骨格部品においては、軽量化と高強度化が常に求められています。燃費性能の向上や、衝突安全性の確保のためには、部品の重量を減らしつつ、高い耐久性を維持することが不可欠です。Steel Tube Air Forming(熱間ブロー成形)は、これらの課題に対し、革新的な解決策を提供します。

【活用シーン】

・Aピラー

・バンパーリンフォース

・ドアビーム

・クロスメンバー

・サイドロッカー

【導入の効果】

・軽量化による燃費向上

・高強度化による耐久性向上

・部品点数削減によるコスト削減

自動車業界では、燃費効率の向上とCO2排出量の削減のため、部品の軽量化が求められています。特に、車体の軽量化は、走行性能の向上にもつながります。サンゴバン株式会社の提供する高機能素材は、軽量でありながら高い強度と耐久性を持ち、自動車部品の軽量化に貢献します。

【活用シーン】

・車体部品

・エンジン部品

・内装部品

【導入の効果】

・燃費性能の向上

・走行性能の向上

・部品の耐久性向上

自動車塗装業界の塗装ブースでは、塗料の飛散防止と、温度・湿度の管理が重要です。特に、塗装品質を維持するためには、外部からの異物混入を防ぎ、ブース内の環境を一定に保つ必要があります。扉の開閉による温度変化や、作業効率の低下も課題です。当社の「のれんカーテン」は、これらの課題を解決します。

【活用シーン】

・塗装ブースの出入口

・塗料飛散防止

・温度・湿度管理

【導入の効果】

・扉の開閉操作が不要になり、作業効率が向上

・室内の温度・湿度を保ち、塗装品質を安定化

・省エネ効果を発揮

自動車業界では、生産効率の向上とコスト削減が常に求められており、工程における電力使用量の最適化は重要な課題です。

SIRCのIoT電力センサユニットは、製造工程の電力使用状況を詳細に把握し、無駄を削減することで、工程の稼働最適化に貢献します。

本資料では、電力の見える化を実現し、省エネ、カーボンニュートラル対応、生産性向上に繋げる方法を解説します。

【活用シーン】

・自動車製造ラインの電力使用状況のリアルタイム監視

・設備の稼働状況と電力消費量の紐づけ

・電力使用量の多い設備の特定

・インバーター化の効果測定

【導入の効果】

・電力使用量の削減

・設備の稼働効率の向上

・省エネへの貢献

・コスト削減

自動車業界の品質管理において、オイルの劣化は性能低下や故障の原因となり、重要な課題です。特に、エンジンオイルやトランスミッションオイルなどの潤滑油は、水分混入により性能が著しく低下し、部品の摩耗を促進する可能性があります。TEKHNEPort-OILは、オイル中の水分活性値(aw)、油温(℃)、水分量(ppm)を測定し、オイルの劣化状態を把握することで、適切な交換時期を判断し、品質管理に貢献します。

【活用シーン】

・エンジンオイル、トランスミッションオイル、作動油などの品質管理

・オイル交換時期の最適化

・オイル劣化による部品故障の予防

【導入の効果】

・オイルの劣化状態を正確に把握

・オイル交換コストの最適化

・製品の信頼性向上

自動車業界の塗装工程では、均一で高品質な仕上がりが求められます。塗装ムラや厚さの不均一は、製品の外観を損なうだけでなく、防錆性能の低下にもつながります。電空レギュレータは、塗装圧力を精密に制御し、塗料の噴射量を最適化することで、これらの課題を解決します。APU seriesは、小流量から大流量まで幅広いラインアップで、様々な塗装ニーズに対応します。

【活用シーン】

* 自動車車体塗装

* 部品塗装

* 塗装ロボット制御

【導入の効果】

* 塗装品質の向上

* 塗料の無駄を削減

* 生産性の向上

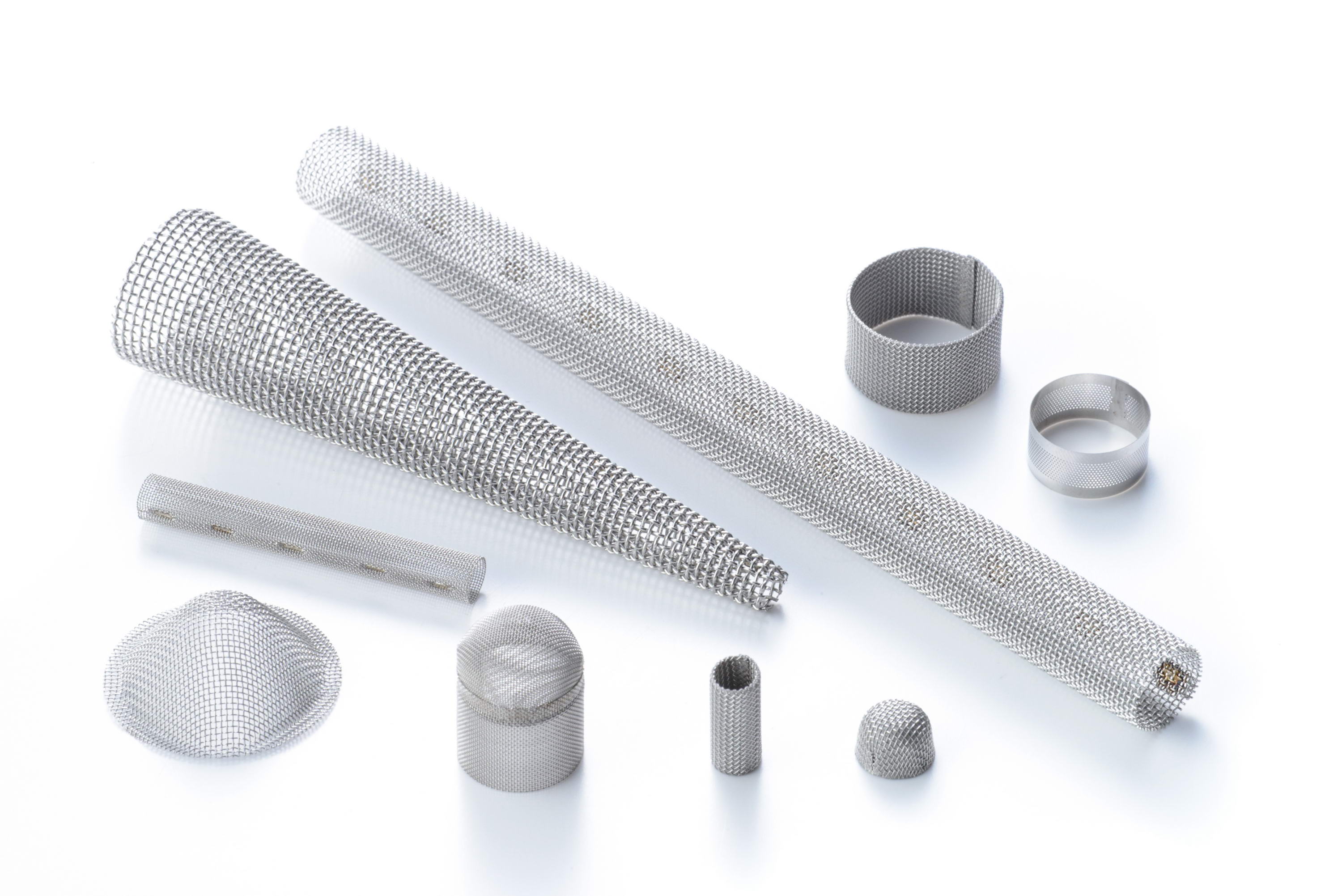

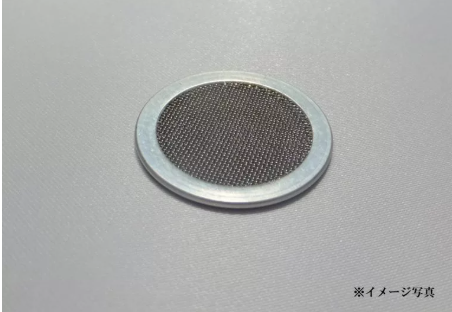

自動車業界において、燃料系統の信頼性はエンジンの性能維持と安全性の確保に不可欠です。燃料フィルターは燃料中の異物を除去し、燃料噴射装置やエンジン内部の摩耗や損傷を防ぐ重要な役割を担っています。不適切なフィルター選定や性能不足は、エンジンの不調や故障につながる可能性があります。当社の金属メッシュフィルターは、燃料系統の課題に対し、最適なソリューションを提供します。

【活用シーン】

・燃料フィルター

・燃料電池フィルター

・バイオ燃料用フィルター

【導入の効果】

・異物除去によるエンジンの保護

・燃料系統の長寿命化

・安定したエンジン性能の維持

自動車部品業界では、高品質な製品を製造するために、板金加工後の脱脂洗浄が重要です。油や粉塵、指紋などの付着物は、塗装の仕上がりや部品の性能に悪影響を及ぼす可能性があります。特に、自動車部品は厳しい品質基準が求められるため、確実な脱脂洗浄が不可欠です。SAIWシートメタル洗浄機は、アルカリ電解水のみで金属板を洗浄し、次工程の品質向上に貢献します。

【活用シーン】

・自動車部品の板金加工後の脱脂洗浄

・塗装前の油分除去

・粉塵や指紋の除去

【導入の効果】

・洗浄剤コストの削減

・作業時間の短縮

・環境負荷の低減

・品質向上

自動車業界では、高性能化とコスト削減の両立が求められています。特に、半導体は自動車の機能向上に不可欠であり、そのコスト管理は重要な課題です。半導体コストの最適化は、競争力強化に直結します。TechInsightsの半導体コスト情報ツールは、詳細なコスト分析を提供し、半導体調達におけるコスト交渉を支援します。

【活用シーン】

・自動車メーカーにおける半導体調達コストの最適化

・サプライヤーとの価格交渉

・新製品開発におけるコストシミュレーション

・半導体サプライチェーンのリスク評価

【導入の効果】

・半導体コストの可視化によるコスト削減

・調達交渉力の強化

・開発段階でのコスト予測精度の向上

・サプライチェーンのリスク軽減

自動車業界では、部品の長期的な保護と性能維持のために、防錆対策が重要です。特に、過酷な条件下で使用される歯車や軸受においては、錆の発生が性能劣化や故障につながる可能性があります。バーシタルフォースは、摩耗や焼付を防止し、歯車・軸受の疲労寿命を延長することで、これらの課題に対応します。

【活用シーン】

* 自動車の歯車、軸受の潤滑

* 高温・高負荷条件下での使用

* 防錆対策が必要な箇所

【導入の効果】

* 部品の長寿命化

* 省エネ効果による燃費向上

* メンテナンスコストの削減

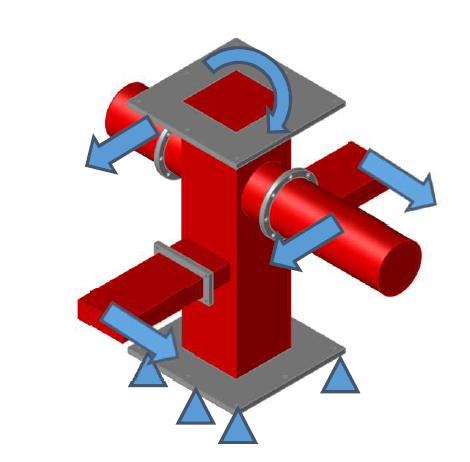

自動車業界では、軽量化と同時に、部品の強度を確保することが求められます。特に、走行中の振動や衝撃に耐えるアームなどの部品においては、強度を維持しながら、重量を削減することが重要です。不適切な設計は、燃費の悪化や部品の早期劣化につながる可能性があります。当社のジェネレーティブデザイン解析は、既定の応力・変位を満たしながら、重量が小さくなる形状を提案します。

【活用シーン】

・自動車部品の設計検討

・軽量化による燃費向上

・強度と耐久性の両立

【導入の効果】

・最適な材料配置の提案

・設計期間の短縮

・製品性能の向上

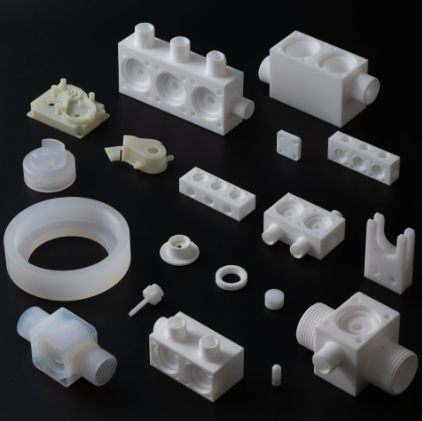

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。特に、車体の軽量化は、走行性能の向上にも貢献します。金属部品を樹脂部品に置き換えることで、大幅な軽量化が可能です。当社の樹脂加工技術は、お客様の軽量化ニーズに応えるため、様々な樹脂材料と加工方法を提供します。

【活用シーン】

・車体部品

・内装部品

・エンジン部品

【導入の効果】

・燃費性能の向上

・走行性能の向上

・部品点数の削減

自動車業界では、エンジンの性能維持と長寿命化のため、オイル中の不純物を効果的に除去することが重要です。オイル中の異物は、エンジンの摩耗を促進し、最終的には故障の原因となります。多層焼結金網フィルターは、高いろ過精度と耐久性により、オイルを清浄に保ち、エンジンの性能を最大限に引き出します。お客様のニーズに合わせてサイズやメッシュをカスタマイズできるため、最適なオイルろ過ソリューションを提供できます。

【活用シーン】

・エンジンオイル

・ミッションオイル

・その他潤滑油

【導入の効果】

・エンジンの保護

・性能向上

・長寿命化

自動車製造業界では、クーラント流量の最適化が、加工精度と生産効率を向上させる上で重要です。クーラント配管の不備は、切粉の除去不良による加工不良や、クーラントの無駄遣いによるコスト増につながる可能性があります。当社のクーラント配管システムは、これらの課題を解決し、省エネルギー、コスト削減、そして作業効率の向上に貢献します。

【活用シーン】

・自動車部品の切削加工工程

・クーラント流量が必要な研磨工程

・切粉除去作業などのチョコ停頻度を減らしたい場合

【導入の効果】

・切粉除去による機械停止時間の削減

・配管の簡素化によるメンテ作業効率向上

・消費電力の削減

自動車業界では、燃費性能向上とCO2排出量削減のため、車両の軽量化が重要な課題となっています。

軽量化を実現するためには、部品の素材変更や構造の見直しが不可欠です。

アキレスタフロンのRIM成形は、従来の射出成形に比べて自由なデザインが可能であり、軽量化に貢献する形状設計を可能にします。

これにより、より自由度の高い設計を行い、軽量化とデザイン性を両立できます。

【活用シーン】

・自動車部品(内装、外装)

・軽量化が求められる部品

・デザインの自由度を向上させたい場合

【導入の効果】

・軽量化による燃費性能向上

・デザインの自由度向上

・コスト削減の可能性

自動車業界では、燃費性能向上と環境負荷低減のため、軽量化が重要な課題です。ブロー成形技術は、軽量で高強度な部品製造に貢献できますが、最適な形状設計には高度なシミュレーションが不可欠です。B-SIMは、時間依存性の変形を正確に再現し、軽量化に最適な形状設計を支援します。

【活用シーン】

・燃料タンク

・インテークマニホールド

・ダクト類

【導入の効果】

・軽量化による燃費向上

・試作回数の削減

・設計期間の短縮

自動車業界では、燃費性能向上とCO2排出量削減のため、車両の軽量化が不可欠です。金属部品を樹脂(プラスチック)部品に置き換えることで、大幅な軽量化が実現できます。しかし、樹脂部品の設計・加工には、専門的な知識と技術が必要です。当社の樹脂(プラスチック)切削加工は、お客様のニーズに合わせた最適な材料選定から加工までをワンストップで提供し、自動車の軽量化に貢献します。

【活用シーン】

・自動車部品(内装、外装、エンジン周りなど)

・試作部品

・少量多品種生産部品

【導入の効果】

・車両の軽量化による燃費性能向上

・部品点数削減によるコスト削減

・設計自由度の向上

・短納期対応

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。特に、車体の軽量化は、走行性能の向上にもつながり、競争力の強化に不可欠です。株式会社スギムラ精工のプレス成形技術は、高強度かつ軽量な部品製造を可能にし、自動車の軽量化に貢献します。

【活用シーン】

・シートベルト部品

・電動パワーシート部品

・電動パワーステアリング部品

・エンジンスプロケット

・電動アクチュエーター減速機用のギヤ

【導入の効果】

・部品の軽量化による燃費性能向上

・材料費削減によるコストダウン

・高強度部品による安全性向上

自動車業界では、燃費性能向上と排ガス規制強化のため、熱効率の高い部品が求められています。特に、EGRクーラーやプレート式熱交換器などのろう付け部品においては、接合部の信頼性確保とコスト削減が重要な課題です。Metglas製アモルファスろう材 MBFシリーズは、これらの課題に対し、高い信頼性とコスト効率で貢献します。

【活用シーン】

・EGRクーラー

・プレート式熱交換器

・メタル担体

【導入の効果】

・ろう材使用量50%削減によるコスト低減

・組立工数削減による生産性向上

・接合部の高い信頼性確保

自動車業界では、燃費効率の向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化は、車両全体の性能向上にも貢献します。株式会社オーク製作所の光応用装置は、軽量化に貢献する材料や部品の開発を支援します。

【活用シーン】

・軽量化材料の研究開発

・部品の強度評価

・品質検査

【導入の効果】

・軽量化材料の早期発見

・製品開発期間の短縮

・品質向上

自動車塗装業界では、塗装品質の安定化とコスト削減が重要な課題です。塗装ブースにおける圧縮空気の使用量は、塗装の仕上がりや効率に大きく影響します。圧縮空気の使用量を正確に把握し、無駄を削減することで、塗料の無駄を減らし、エネルギーコストを抑えることができます。EE771/EE772は、圧縮空気の使用量を正確に計測し、塗装工程の最適化を支援します。

【活用シーン】

・塗装ブースへの圧縮空気供給ライン

・エアスプレーガンへの供給ライン

・コンプレッサーからの供給ライン

【導入の効果】

・圧縮空気使用量の可視化による省エネ化

・塗装品質の安定化

・コスト削減

自動車業界の電動化において、モーターの高性能化と小型化は重要な課題です。電気自動車(EV)やハイブリッド車(HEV)の普及に伴い、モーターは走行性能、エネルギー効率、スペース効率に大きく影響します。リニアモーターは、これらのニーズに応えるべく、高精度な位置決め、高い応答性、そしてコンパクトな設計を実現します。HIWINのリニアモーターは、自動車の電動化における様々な課題を解決します。

【活用シーン】

・EV/HEVの駆動システム

・電動パワーステアリング

・自動運転技術

【導入の効果】

・高効率なエネルギー利用

・高い走行性能の実現

・システムの小型化と軽量化

自動車業界では、燃費効率の向上と環境負荷の低減が重要な課題です。排熱の有効活用は、これらの課題解決に貢献する可能性を秘めています。熱交換器「HEX」は、自動車の排熱を回収し、再利用することで、燃費向上や排出ガス削減に貢献します。

【活用シーン】

・エンジン冷却

・排気熱回収

・HV/EVシステムの熱管理

【導入の効果】

・燃費向上

・排出ガス削減

・システム効率の向上

自動車業界において、正確な需要予測は経営戦略を左右する重要な要素です。特に、新興国市場の動向は将来の収益性に大きな影響を与えます。

インド市場は、近年著しい成長を遂げていますが、その成長の背景にある要因や持続性、消費者の購買力、政府の政策などを考慮した分析が不可欠です。本書は、インド市場の成長要因を詳細に分析し、今後の需要予測に役立つ情報を提供します。

【活用シーン】

・自動車メーカー/部品サプライヤー/素材メーカーの販売戦略立案

・金融機関の投資判断

・インド市場への新規参入検討

【導入の効果】

・インド市場の成長性に関する深い理解

・的確な需要予測に基づく、効率的な経営戦略の策定

・リスクを最小限に抑えた、投資判断の実現

自動車業界では、燃費性能向上とCO2排出量削減のため、部品の軽量化が不可欠です。特に、車体の主要部品であるエンジンブロックやサスペンション部品の軽量化は、車両全体の性能に大きく影響します。従来の金属部品では重量が課題となるため、軽量かつ高強度な材料への置き換えが求められています。株式会社伸和工作のアルミ鋳物は、軽量でありながら高い強度を実現し、自動車の軽量化に貢献します。

【活用シーン】

・エンジンブロック

・サスペンション部品

・その他車体部品

【導入の効果】

・燃費性能の向上

・CO2排出量の削減

・車両運動性能の向上

自動車サプライチェーンでは、部品の安定供給とコスト管理が重要です。世界的なサプライチェーンの混乱や、輸送コストの変動は、生産計画に大きな影響を与えます。本レポートは、これらの課題に対し、最新の物流動向データを提供し、最適な輸送ルートの選定、コスト削減、リスク管理を支援します。

【活用シーン】

・部品の調達・供給計画

・輸送ルートの最適化

・コスト削減

・リスク管理

【導入の効果】

・市況に合わせた最適な輸送戦略の立案

・輸送コストの削減

・サプライチェーンの安定化

自動車組立ラインでは、効率的な部品供給とスムーズな工程管理が求められます。

特に、多種多様な部品を正確に搬送し、組み立て工程に遅延なく供給することが重要です。

搬送の遅延や誤搬送は、生産効率の低下や品質問題につながる可能性があります。

当社の搬送装置(コンベア)は、4000台の設計実績に基づき、自動車組立ラインの課題解決に貢献します。

【活用シーン】

・自動車車体組立ライン

・エンジン組立ライン

・内装部品組立ライン

・完成車検査ライン

【導入の効果】

・組立工程の効率化

・生産性の向上

・品質の安定化

・コスト削減

自動車部品業界では、グローバルなサプライチェーンにおいて、部品の確実かつ迅速な輸送が求められます。特に、生産ラインへの供給遅延は、大きな損失につながる可能性があります。当社の海上貨物輸送サービスは、北米・欧州・アジア主要都市への自社混載(LCL)輸送サービスを提供し、特殊コンテナによる多様な貨物への対応、国際複合一貫輸送、バイヤーズコンソリデーションにより、お客様の物流をサポートします。

【活用シーン】

・自動車部品の海外工場への輸送

・完成車メーカーへの部品供給

・補修部品の安定供給

【導入の効果】

・輸送コストの削減

・リードタイムの短縮

・在庫管理の効率化

自動車業界では、エンジンの性能を最大限に引き出すために燃料の清浄度が重要です。燃料中の異物は、インジェクターの詰まりやエンジンの不調を引き起こし、燃費の悪化やエンジンの寿命を縮める可能性があります。焼結金網フィルターは、金属線同士が完全に一体化されているため、目詰まりしにくく、高い濾過性能を発揮します。これにより、燃料系統を保護し、エンジンの安定した動作に貢献します。

【活用シーン】

・自動車の燃料フィルター

・ディーゼルエンジンの燃料フィルター

・ガソリンエンジンの燃料フィルター

【導入の効果】

・燃料系統の保護

・エンジンの性能維持

・燃費の向上

自動車塗装業界では、塗装品質を維持するために、コンプレッサーから供給される圧縮空気の安定性が重要です。エア漏れは塗装の仕上がりに悪影響を与え、エネルギーコストを増加させる可能性があります。コンプレッサーの省エネ対策は、塗装品質の向上とコスト削減の両立に不可欠です。SIRCは、コンプレッサーの稼働状況からエア漏れを検出する方法を提案します。

【活用シーン】

・自動車塗装ブース

・コンプレッサー室

・エア漏れが発生している箇所

【導入の効果】

・塗装品質の向上

・エネルギーコストの削減

・コンプレッサーの安定稼働

自動車業界において、軽量化は燃費向上と性能向上に不可欠です。金属フィルターは、エンジンや排気系など、様々な箇所で使用されており、軽量化の余地があります。コスト削減も重要な課題です。当社の金属フィルターは、材料費と加工コストを抑え、イニシャルコストの大幅な削減を実現します。

【活用シーン】

・エンジンオイルフィルター

・燃料フィルター

・エアフィルター

【導入の効果】

・部品の軽量化による燃費向上

・コスト削減による利益率向上

・既存の仕入れ先からのコストダウン

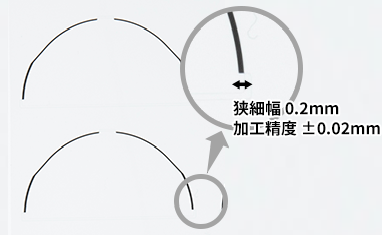

自動車業界において、軽量化は燃費向上と環境性能の向上に不可欠です。軽量化を実現するためには、部品の小型化、薄型化が求められ、高精度な加工技術が重要になります。高精度プレス加工は、これらのニーズに応えるために必要とされています。

【活用シーン】

・車体部品

・内装部品

・電子部品

【導入の効果】

・部品の軽量化

・歩留まりの向上

・コスト削減

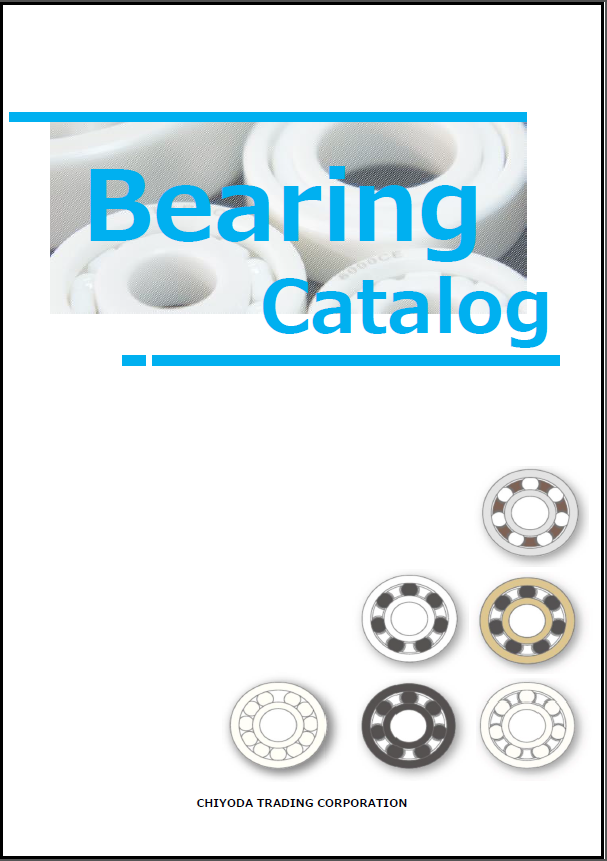

自動車業界では、燃費性能の向上と部品の耐久性向上が求められています。特に、エンジンやトランスミッションなどの可動部分においては、摩擦抵抗の低減が重要です。摩擦が大きいと、エネルギー効率が低下し、部品の寿命も短くなる可能性があります。当社のセラミックベアリング・樹脂ベアリングは、低摩擦特性により、これらの課題を解決します。

【活用シーン】

・エンジン内部

・トランスミッション

・ステアリングシステム

・その他、低摩擦が求められる箇所

【導入の効果】

・燃費性能の向上

・部品寿命の延長

・メンテナンス頻度の低減

・静音性の向上

自動車業界において、軽量化は燃費向上と性能向上のために不可欠です。特に、部品の小型化や軽量化は、車両全体の重量を減らし、走行性能を高める上で重要な要素となります。機構設計の最適化は、これらの課題解決に貢献します。当社の機構設計派遣サービスは、お客様のニーズに合わせた専門知識と経験を持つエンジニアを派遣し、軽量化設計を支援します。

【活用シーン】

・自動車部品の軽量化設計

・車体構造の軽量化検討

・新素材の適用検討

【導入の効果】

・車両の燃費性能向上

・走行性能の向上

・部品コストの削減

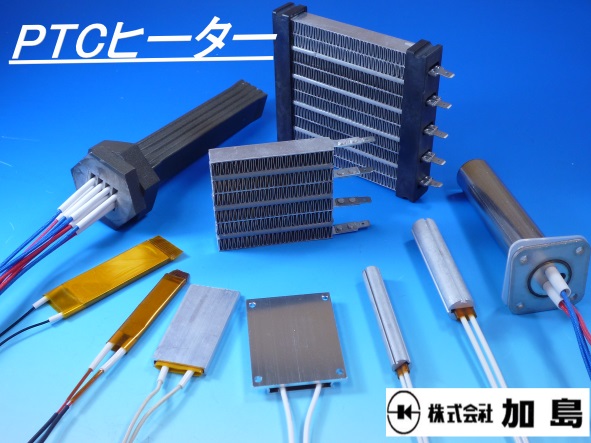

自動車業界では、視界確保のため、フロントガラスやリアガラスの霜取りが重要です。特に、寒冷地や冬季においては、迅速かつ効率的な霜取りが求められます。従来のヒーターは、電力消費が多く、霜取りに時間がかかるという課題がありました。PTCヒーターは、自己温度制御機能により、無駄な電力消費を抑えながら、効率的に霜を取り除くことが可能です。

【活用シーン】

・フロントガラスの霜取り

・リアガラスの霜取り

・サイドミラーの霜取り

【導入の効果】

・省エネによるコスト削減

・迅速な霜取りによる視界確保

・安全性の向上

自動車業界では、製品開発サイクルの短縮とコスト削減が常に求められています。特に、試作段階や量産におけるNCプログラムの最適化は、加工時間の短縮、材料の無駄削減、そして部品の早期市場投入に不可欠です。Vericut オプティマイザーは、Vericutを使用せずに単独で動作可能なNCプログラム最適化ソリューションです。これにより、既存のCAM環境を変えることなく、NCプログラムの効率化を実現し、自動車部品製造における競争力強化に貢献します。

【活用シーン】

・自動車部品の試作・量産におけるNCプログラムの最適化

・加工時間の短縮によるコスト削減

・材料の無駄削減

【導入の効果】

・加工時間の短縮

・材料費の削減

・部品の市場投入期間の短縮

お探しの製品は見つかりませんでした。

1 / 7

経済性における燃費効率の最大化

経済性における燃費効率の最大化とは?

自動車における経済性の燃費効率の最大化とは、車両が走行する際に、投入する燃料(または電力)あたりの走行距離を最大化し、結果として燃料費や電気代を最小限に抑えることを指します。これは、環境負荷の低減と所有コストの削減という二重の目的を達成するために、自動車業界全体で追求されている重要な目標です。

課題

車両重量の増加によるエネルギー消費増

安全基準の強化や快適装備の充実により、車両重量が増加傾向にあり、より多くのエネルギーを消費してしまう。

パワートレインの効率限界

内燃機関や既存のハイブリッドシステムには、物理的な効率の限界があり、さらなる燃費向上には技術的なブレークスルーが必要。

運転習慣による燃費のばらつき

急加速・急減速といった非効率な運転は、燃費を大きく悪化させるが、個々のドライバーの習慣に依存するため、統一的な対策が難しい。

インフラ整備の遅れと充電・補給の非効率性

電気自動車や燃料電池車にとって、充電ステーションや水素ステーションの不足、充電・補給時間の長さが、実用的な燃費効率の妨げとなっている。

対策

軽量化技術の導入

高強度鋼板や炭素繊維強化プラスチックなどの新素材を活用し、車体構造を最適化することで、車両重量を削減する。

次世代パワートレインの開発・普及

より高効率なハイブリッドシステム、電気自動車(EV)、燃料電池自動車(FCV)などの開発を加速し、市場への普及を促進する。

エコドライブ支援システムの搭載

車両側で燃費の良い運転を促すガイダンスや、運転状況をリアルタイムでフィードバックするシステムを搭載し、ドライバーの意識改革を支援する。

スマート充電・エネルギーマネジメント

電力料金が安い時間帯に充電を自動化したり、再生可能エネルギーとの連携を強化したりすることで、エネルギーコストを最適化する。

対策に役立つ製品例

先進軽量素材部品

従来の金属部品と比較して大幅な軽量化を実現し、車両全体のエネルギー消費量を削減する。

高効率モーター・バッテリーシステム

電気エネルギーの変換効率を高め、より少ない電力で長距離走行を可能にする。

インテリジェント運転アシスタント

リアルタイムの走行データに基づき、最適な加速・減速パターンを提案し、燃料消費を抑える。

エネルギー最適化システム

車両の充電スケジュールや電力供給状況を分析し、最も経済的なエネルギー利用を支援する。