オートモーティブテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

異種材接合技術とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

その他オートモーティブテクノロジー |

耐久性における異種材接合技術とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車業界では、ダイカスト設備部品、各種金型部品の長寿命化対策として、耐食、耐熱、耐摩耗に優れた溶接材料、溶接技術が不可欠です。

トクデンの溶接材料は、耐熱・耐食・耐摩耗性や耐食性に優れている溶接材料の各種ラインナップを取り揃えており、設備、部品、金型の長寿命化に貢献します。

また、溶接施工も請け負っておりますのでお気軽にお問い合わせくださいませ。

【活用シーン】

・ダイカスト設備部品の長寿命化対策

・各種金型の耐摩耗、溶損対策

【導入の効果】

・各種金型、部品の耐摩耗性向上

・アルミ溶損対策

・設備稼働率の向上

自動車業界において、補修部品の調達は、車両の稼働率を維持する上で非常に重要です。特に、旧型車の部品や、図面が紛失した部品の調達は、大きな課題となります。部品が調達できなければ、修理やメンテナンスが滞り、顧客満足度の低下や、事業機会の損失につながる可能性があります。当社のリバースエンジニアリング技術は、図面がない部品でも、3Dスキャナーや各種測定機器で解析し、CADデータを作成することで、部品を再現します。これにより、自動車メーカーや修理工場は、必要な時に必要な部品を調達し、車両の稼働を維持することができます。

【活用シーン】

・旧車の部品復元

・図面紛失部品の再現

・部品の代替品作成

【導入の効果】

・ラインストップのリスクを低減

・部品調達コストの削減

・顧客満足度の向上

自動車業界では、部品の長寿命化と性能維持が求められます。特に、摺動部材や摩耗しやすい部品においては、耐摩耗性とすべり性が重要です。これらの特性が低いと、部品の早期劣化や機能不全を引き起こし、製品の信頼性を損なう可能性があります。当社の無電解 Ni-P/PTFE 複合めっきは、耐摩耗性とすべり性に優れ、自動車部品の耐久性向上に貢献します。

【活用シーン】

・摺動部材

・ピストンのプランジャー

・樹脂成形金型

【導入の効果】

・部品の長寿命化

・摩擦抵抗の低減

・製品の信頼性向上

自動車業界では、リサイクル性の向上と環境負荷の低減が重要な課題となっています。特に、部品の分解・再利用を容易にすることは、サーキュラーエコノミーの実現に不可欠です。従来の接着剤では、分解が困難で、リサイクルの妨げになるケースがありました。当社の次世代接着剤は、易解体性を備え、製品の修理、部品交換、リサイクル時の分解を容易にします。これにより、環境規制への対応と、メンテナンスコストの削減に貢献します。

【活用シーン】

・自動車部品の接着

・リサイクル時の分解

・修理時の部品交換

【導入の効果】

・リサイクル性の向上

・環境負荷の低減

・メンテナンスコストの削減

自動車業界の金型では、高い精度と耐久性が求められます。金型の損傷は、製品の品質低下や生産効率の低下につながるため、迅速かつ正確な補修が不可欠です。特に、エッジ部分やR部分、奥まった部分の損傷は、補修が難しく、時間とコストがかかる傾向があります。当社のレーザー肉盛・溶接装置は、これらの課題を解決します。

【活用シーン】

・金型のエッジ部分の肉盛補修

・R部分や奥まった部分の肉盛補修

・金型の摩耗、欠け、破損の補修

【導入の効果】

・金型寿命の延長

・仕上げ加工の時間と費用の削減

・高品質な製品の安定供給

自動車業界では、軽量化と同時に、部品の強度を向上させるために、炭素繊維強化プラスチック(CFRP)などの複合材料が採用されています。これらの材料の切断には、高い精度と耐久性が求められます。不適切な切断は、材料の性能を損ない、製品の品質低下につながる可能性があります。当社の高耐久機械ハサミ 526-HKは、強化繊維を確実に捕らえて切断し、自動車部品の製造における品質向上に貢献します。

【活用シーン】

・CFRPなどの複合材料の切断

・自動車内装部品のトリミング

・バンパーなどの外装部品の加工

【導入の効果】

・強化繊維の正確な切断による、製品品質の向上

・高い耐久性による、メンテナンスコストの削減

・作業効率の向上

自動車内装業界では、燃費性能向上と環境負荷低減のため、軽量化が重要な課題となっています。特に、内装部品の接合には、軽量かつリサイクル可能な材料と工法が求められます。従来の接着剤は重量増加やリサイクルの妨げになる可能性があり、環境への配慮も必要です。当社の産業用タグピンは、軽量化に貢献し、分離可能な構造によりリサイクルを容易にします。これにより、環境負荷を低減し、持続可能な自動車内装材の製造を支援します。

【活用シーン】

・内装トリムの固定

・シートクッションの接合

・ドアパネルの組み立て

【導入の効果】

・軽量化による燃費向上

・リサイクル性の向上

・作業効率の改善

・環境負荷の低減

自動車内装業界では、デザイン性と耐久性を両立させるために、高品質な溶着加工が求められます。特に、内装部品は、温度変化や振動にさらされるため、溶着の強度と仕上がりの美しさが重要です。不適切な溶着は、部品の剥離や外観の劣化につながる可能性があります。当社の高周波小型溶着機は、自動同調システムにより安定した溶着を実現し、高品質な内装部品の製造を可能にします。

【活用シーン】

・自動車内装部品の溶着加工(ドアトリム、シートなど)

・樹脂フィルムの溶着

・ハーネス加工

・マークのエンボス加工

【導入の効果】

・高品質な溶着による製品の信頼性向上

・省エネ・省スペースによるコスト削減

・不良品の削減による生産性向上

自動車業界では、燃費性能向上と安全性の両立のため、軽量化が重要な課題となっています。特に、車体の軽量化は、燃費向上に大きく貢献し、同時に衝突安全性の確保にもつながります。しかし、軽量化のためには、異なる素材の組み合わせや、薄板化が進み、従来の接合方法では歪みや強度の問題が生じる可能性があります。当社では、ディスクレーザーやCMTを用いた電子溶接技術により、これらの課題を解決します。

【活用シーン】

・車体フレーム

・ドアパネル

・内装部品

・バッテリーケース

【導入の効果】

・軽量化による燃費向上

・高強度な接合による安全性向上

・異種金属の接合による設計自由度の向上

自動車業界では、安全性と耐久性を両立するために、部品の確実な接合が求められます。特に、振動や衝撃にさらされる部品においては、高い接合強度と品質が重要です。従来の溶接方法では、歪みやピンホールが発生しやすく、品質にばらつきが生じる可能性があります。YAGレーザー溶接機『TLシリーズ』は、精密なレーザー溶接により、高品質な接合を実現します。

【活用シーン】

・車体フレームの接合

・エンジン部品の接合

・内装部品の接合

・異種金属の接合

【導入の効果】

・高品質な接合による製品の信頼性向上

・歪みやピンホールのない美しい仕上がり

・高い接合強度による製品の耐久性向上

・異種金属の接合による設計の自由度向上

自動車業界の電極用途では、高い耐久性と信頼性が求められます。電極は、高温環境や高負荷に耐える必要があり、その性能が製品の品質を左右します。不適切な電極材料は、性能劣化や故障の原因となり、製品の寿命を縮める可能性があります。当社のタングステン(W)ターゲットは、高純度で製造されており、電極用途に最適な材料です。

【活用シーン】

・スパッタリングによる電極製造

・高耐久性、高信頼性が求められる電極部品

【導入の効果】

・電極の耐久性向上

・製品の品質向上

・長期的なコスト削減

自動車業界の試作段階では、設計変更への迅速な対応と、多様な材料への加工技術が求められます。特に、試作部品の品質は、最終製品の性能を左右するため、高い精度と信頼性が不可欠です。当社では、金属材料の精密加工を通じて、お客様の試作開発をサポートします。

【活用シーン】

・自動車部品の試作品製作

・設計変更に伴う部品の修正

・少量多品種の部品製造

【導入の効果】

・試作期間の短縮

・高品質な試作部品の提供

・調達コストの削減

自転車業界において、軽量化は性能向上と顧客満足度を高める上で重要な要素です。Mg合金は軽量でありながら高い強度を持つため、自転車のフレームや部品への採用が期待されています。しかし、Mg合金は腐食しやすく、異種金属との接触による電食、酸化しやすいといった課題があります。これらの課題は、製品の耐久性や外観を損なう可能性があります。当資料では、Mg合金採用におけるこれらの課題と、それらを解決するためのコーティング技術についてご紹介します。

【活用シーン】

* 自転車フレームの軽量化

* 部品の耐久性向上

* 外観の美しさの維持

【導入の効果】

* 軽量化による走行性能の向上

* 腐食や電食からの保護

* 製品寿命の延長

自動車補修業界では、海外製部品のBSPP規格と、国内JIS規格の接続に課題を感じることがあります。特に、油圧ホースなどの接続において、規格の違いが原因で適切な部品が入手できず、補修作業が遅延するケースも少なくありません。当社のBSPPねじ変換アダプタは、BSPPポートからJIS Oリングポートへの変換を可能にし、これらの問題を解決します。

【活用シーン】

・海外製マシンの油圧ホース接続

・BSPP規格の部品交換時の代替品として

・JIS規格のホースへの接続

【導入の効果】

・シールテープ不要で作業時間短縮

・国内JIS規格ホースの利用によるコスト削減

・即納体制による部品調達の迅速化

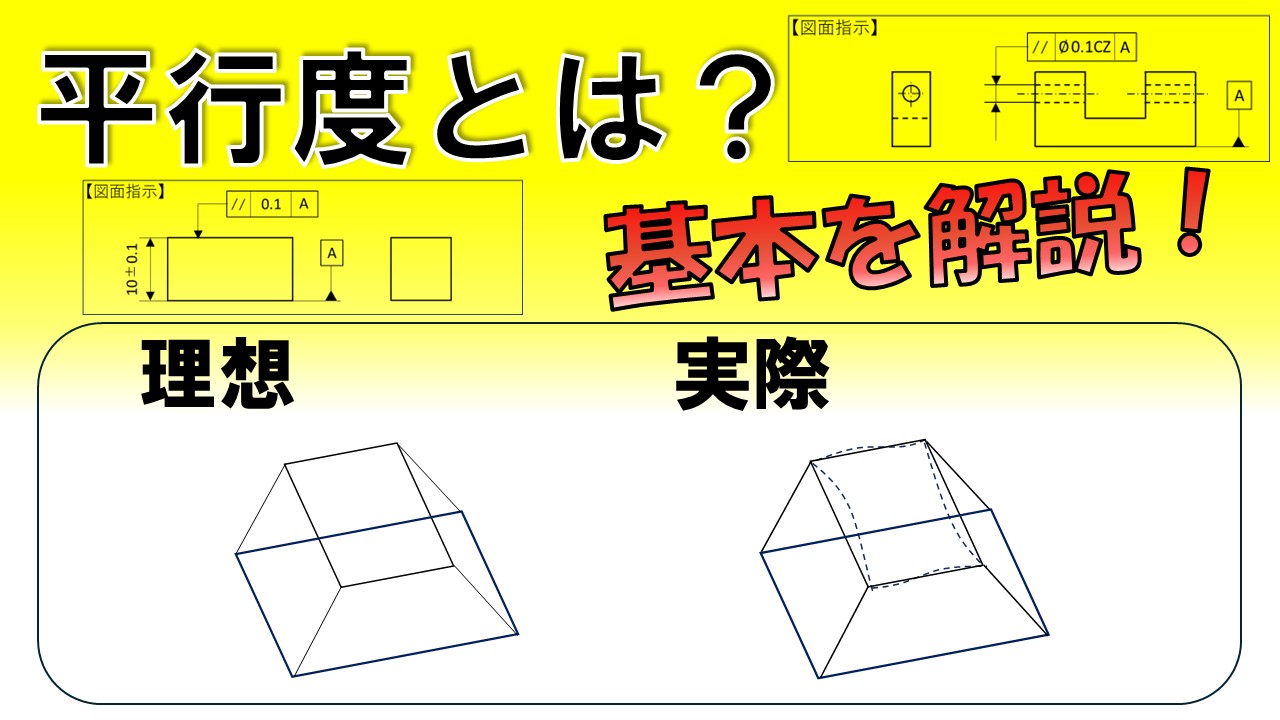

自動車業界では、部品の組み立て精度が製品の品質と性能を大きく左右します。特に、エンジンやトランスミッションなどの重要部品においては、平行度のわずかなずれが、性能低下や異音の発生につながる可能性があります。この動画では、幾何公差の一種である「平行度」の基本を解説しています。平行度の定義、使用例、図面上での使われ方、使用する際の注意点を知ることで、自動車部品の設計・製造における品質向上に役立ちます。

【活用シーン】

・自動車部品の設計

・製造現場での品質管理

・部品の検査

【導入の効果】

・部品の組み立て精度の向上

・製品の品質向上

・不良品の削減

自動車業界のリバースエンジニアリングでは、既存部品の形状を正確に把握し、CADデータとして再構築することが求められます。特に、複雑な形状や自由曲面を持つ部品においては、正確なデータ取得と効率的なモデリングが重要です。不正確なデータや煩雑な作業は、設計の遅延や部品の品質低下につながる可能性があります。QUICKSURFACEは、3Dスキャンデータを活用し、リバースエンジニアリングのプロセスを効率化します。

【活用シーン】

・既存部品の形状測定

・CADデータ作成

・設計変更

・部品の複製

【導入の効果】

・3Dスキャンデータからの直接モデリング

・メッシュデータ編集機能による効率的な形状修正

・履歴ベースのハイブリッドモデリングによる柔軟な設計変更

自動車業界では、燃費性能向上と環境負荷低減のため、車体の軽量化が重要な課題となっています。異素材の組み合わせは軽量化に貢献しますが、従来の接着剤では乾燥時間や品質管理、分離の難しさといった課題がありました。IndESは、これらの課題を解決し、生産効率と品質を両立させる接合方法を提供します。

また、カーシート製造の際、ウレタンフォームだけではなく、押出成形など新しい素材がありますが、密度が少ないため、接着剤での接着が難しいのが現状です。そこで、弊社インディーズを使い、ホッチキスのように物理的に留める事が可能です。

【活用シーン】

* シートの接合

* 内装部品の固定

* 異素材部品の組み立て

【導入の効果】

* 乾燥時間の短縮による生産性向上

* 品質の安定化

* 異素材の容易な分離によるリサイクル性の向上

自動車業界の内装部品製造では、耐久性とデザイン性を両立させるために、高品質な溶着が求められます。特に、内装部品は温度変化や振動にさらされるため、溶着の強度と安定性が重要です。不適切な溶着は、部品の剥離や破損につながる可能性があります。当社の前後スライド式の高周波ウェルダーは、高周波出力とヒーター温度を自動制御することで、安定した溶着品質を提供します。

【活用シーン】

・自動車内装部品(ドアトリム、インパネなど)の溶着

・シート、サンバイザーなどの内装部品の溶着

・様々な内装材(PVC、PU、PEなど)の溶着

【導入の効果】

・高品質な溶着による製品の耐久性向上

・安定した溶着品質による歩留まり向上

・多様な材料への対応による設計の自由度向上

自動車業界の試作品製作においては、設計通りの形状と高い精度が求められます。特に、機能検証やデザイン評価を行う試作品では、寸法のわずかな誤差が性能に影響を与える可能性があります。当社の高品位『樹脂切削加工』は、徹底した寸法管理により、設計意図を忠実に再現し、試作品の品質向上に貢献します。

【活用シーン】

・自動車部品の試作

・デザインモデルの製作

・機能評価用プロトタイプの製作

【導入の効果】

・設計通りの形状を実現

・高い寸法精度による品質向上

・迅速な試作が可能

自動車試作の現場では、設計変更や仕様変更に伴い、図面がない、または品番が不明な部品が必要になることがあります。特に、試作段階では、部品の調達が迅速かつ柔軟に行われることが重要です。図面がない場合、部品の特定や製作に時間がかかり、試作の遅延につながる可能性があります。当社製品は、図面がなくても、お客様の現物や見本から部品を製作することで、試作期間の短縮に貢献します。

【活用シーン】

・試作部品の製作

・図面紛失時の部品製作

・仕様変更に伴う部品製作

【導入の効果】

・試作期間の短縮

・部品調達コストの削減

・多様な材質・加工への対応

KST株式会社は、

金属表面処理、主にニッケル、無電解ニッケル、アルマイト他各種表面処理を取り扱っております。

その中の無電解ニッケルめっきによってお客様のお悩みを解決した事例をご紹介しております。

今回は自動車・バイクメーカー編です。

〈相談内容〉

「無電解ニッケルめっき処理後、定着熱処理を行っている製品だが、破断検査・耐久試験において、めっき被膜が剥がれてしまう。」

「めっき会社を数社で試したが、結果はいずれもNGでした。」

「何とかなりませんか?」

このお悩みに対して解決した事例を添付資料でご紹介しております。

事例だけではなく、「無電解ニッケルメッキ Ni-P」に関する解説もさせていただいております。

無電解ニッケルめっきに関しては初めての方にも是非ご覧いただきたい資料になっておりますのでお気軽にダウンロードしてください!

1.新素材の加工

軽量で強度の高い素材が車体の製造などに必要な

新素材の加工においては事前検討やプロセス改善、成形後の解析などが不可欠。

トピア独自のノウハウによって対応可能!

2.カーボンの新工法の確立

カーボンを用いたレーシングカーのボディなどを製造も行っております。

ハンドレイアップ・オートクレーブ工法により、熟練の技術者が手作業で一品一品創り上げています。

またSMC材を用いてのプレス工法により、ハイサイクルな生産が可能となりました。

3.高度なプレス加工

ホットスタンプにおける加熱時や冷却時に正確な温度管理を行ない、炉内を脱水素行う事により高強度なプレス試作が製造可能。

トライ&エラーで積み重ねてきた膨大なデータ、さらには大規模な設備を持つトピアだからこそ可能です。

各種測定器を備えて各社の要求に対応しています。

【特長】

■高強度の複合材での車体構造が増えつつある中で、塑�形技術や接合技術などを提案する事が可能

■成形組立のみならず、生産プロセスや解析なども可能

自動車開発担当者様に当社がご提案させていただいた事例をご紹介します。

【要望】

ろう付けに使用するサファイア窓の先端が円ではなく、鋭角に尖った形状だが、ろう付けが可能か。

【提案】

熱応力歪の影響により、ろう付け後のサファイアにクラック(亀裂)が発生する可能性があるため、

ろう付け部のコバール金属部品の肉厚を極力薄く加工することで、クラックが防げる。

【特長】

ろう付けを行いたい、サファイア窓形状のバリエーションが増える。

※詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。

※サファイアの形状やサイズなどにより、コバール金属部品の肉厚や形状も変わってきますので、

詳しくはお問合せください。

図面などいただければ、当社よりご提案させていただきます。

自動車部品向けのプレス加工と一言にいっても、多くのプロセスを

踏んだうえで製品が完成します。

本記事では、プレス加工により製品ができるまでの流れを

詳しくご紹介します。

併せて、自動車部品向けのプレス機の種類と違いについて、

解説していきます。

※コラムの詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

ローカルモーターズ社はオンラインそしてオフラインで設計者、エンジニア、開発者を結びつけて市場に特別な車を提供しています。

特に有名なのは430馬力のオンロード/オフロードのラリーカー、Rally Fighterです。Rally Fighterはロックタイトを活用することで、過酷なコンディションの下でもピットクルーなしで素晴らしい走りを見せています。

【特徴】

○あらゆる設計に対応

○機械的締結やファスナーの代替として

あらゆるビジネスの成功に向けて有利な選択となる

○製品の信頼性向上や生産工程の向上に役立つ

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、自動車、オートバイのネジを多く取り扱っております。

ネジサイズは、M6~M22、長さは250ミリまで製造可能。

対象強度は、4T・4.8・6T・6.8・7T・8.8・9T・9.8・10.9・12.9まで

製造することができます。

その他プラグボルト、ユニオンボルトも得意としております。

ご要望の際はお気軽に、お問い合わせください。

【主力製品】

■自動車の足回り(サスペンション周辺など)に使用されるM12~M14の

強度区分:10.9~12.9の高強度ボルト

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

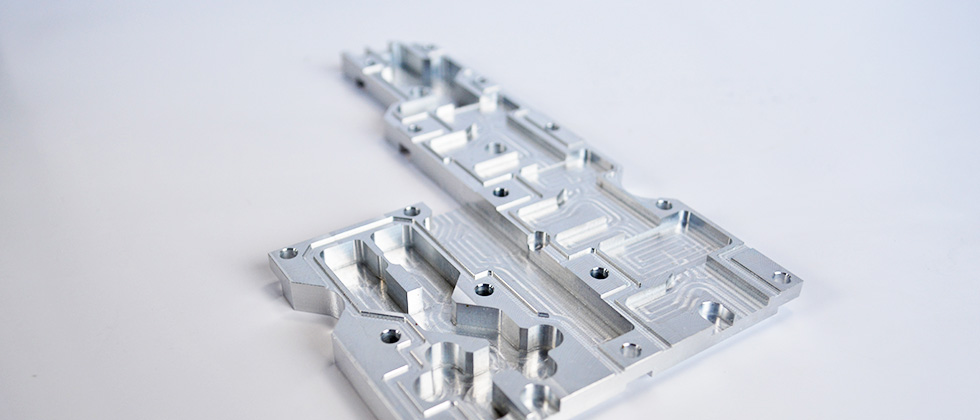

当社では、自動車部品・工作機械部品の切削・研磨等の加工工程を経て

基幹部品としてご提供しております。

加工サイズは手のひらサイズを得意としており、アルミ、ステンレス、鉄、

チタンをはじめとする、あらゆる金属の加工実績がございます。

お客様のニーズに合わせたサービスを、お見積からアフターフォローまで

生産管理システムを駆使し、当社の担当が迅速に対応いたします。

【選ばれる理由】

■お見積もりにはスピーディに対応

■あらゆる形状に対応

■真心を込めた製品創り

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

わたしたちの身の回りにあるプラスチック製品のほとんどは、

射出成形用の金型によって作られています。

「射出成形」とは、プラスチックの原料を熱で溶かし、金型に流して

冷やし固めて成形することで、その一連の作業は射出成形機が行います。

プラスチックの射出成形は2次元加工のものがほとんどです。

ただし、自動車のインパネやマッドガードなどは3次元加工を要します。

また、デザイン性や機能性も重視されます。

当社は、高意匠・高品質な製品が求められる自動車メーカーより、

金型製作の中でも高度とされる3次元加工用金型の設計・製作で

高い評価を得ています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

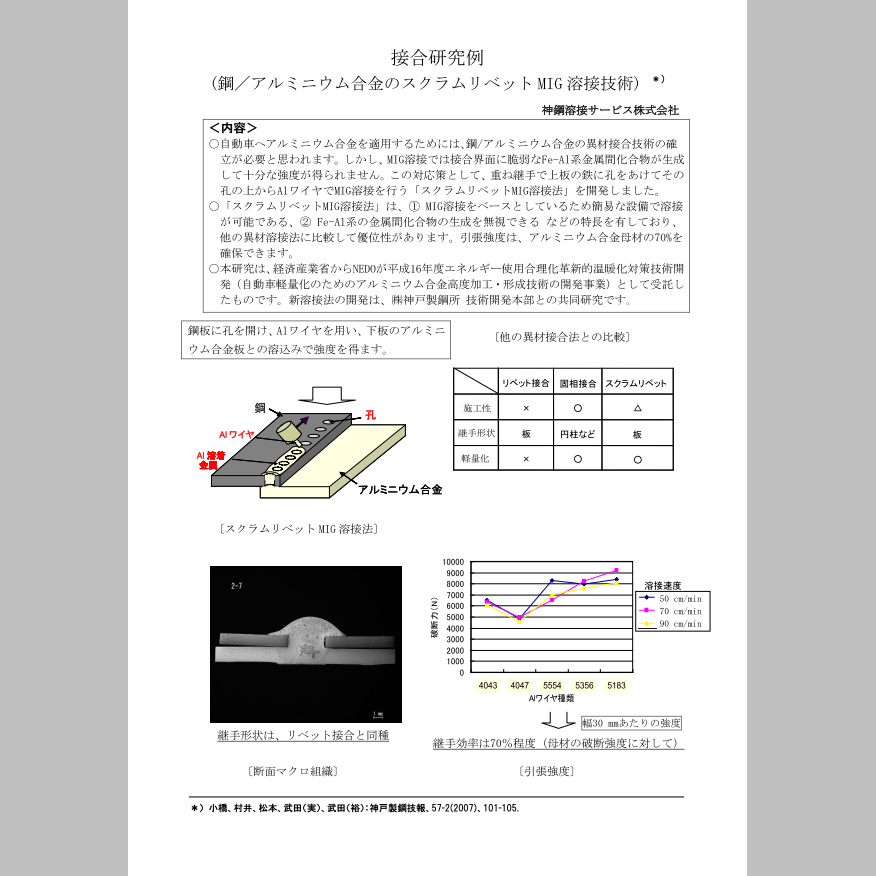

技術資料『接合研究例』は、自動車へアルミニウム合金を適用するために、重ね継手で上板の鉄に孔をあけてその孔の上からAlワイヤでMIG溶接を行う「スクラムリベットMIG溶接法」の資料です。

「スクラムリベットMIG溶接法」は、MIG溶接をベースとし、簡易な設備で溶接が可能であり、Fe-Al系の金属間化合物の生成を無視できるなどの特長を有しており、他の異材溶接法に比較して優位性があります。

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、自動車用品から精密機器までのオリジナル製品の開発・製造の

技術や生産設備を生かし、お客様のニーズをお応えする「OEM受託製造」を

行っております。

お客様のこんなモノ欲しいをカタチにし、仕様・素材・設計も

高い提案力でズバッと解決します。

あらゆる「プレス加工」「パイプ加工」「プラスチック成形加工」

「組立加工」のOEM生産請負は当社にお任せください。

【OEM生産例】

■HID

■フォグランプ

■LED付ナンバーフレーム

■リヤアンダーミラー

■コーナーボール など

※詳細については、お気軽にお問い合わせください。

自動車・バイク部品製造業へ「立体物対応実験用プラズマCVD装置」を

製造した実績についてご紹介いたします。

立体物にDLC、アモルファスSiC等が成膜可能な基材加熱機構付き

(最高設定温度:500℃)の製品を導入。

また、PC操作(シーケンサー制御)で、全自動、データロギングが

できます。ご用命の際は、当社へお気軽にお問い合わせください。

【実績概要】

■立体物に成膜可能な実験用プラズマCVD装置

■対応可能膜種:DLC、アモルファスSiC等

■基材加熱機構付き(最高設定温度:500℃)

■PC操作(シーケンサー制御)で、全自動、データロギング

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

東海金属工業株式会社は、「インサートナット」「ジョイスパンド」

「輸送機器部品製造」の3部門を軸に日々邁進しております。

工業用ファスナーの様々なニーズのほか、多様化する自動車部品の製造では、

オンリーワンの技術でお客様のニーズにお応えいたします。

お気軽にお問い合わせください。

【事業内容】

■輸送機器部品の製造(ドア・レギュレータ・シートなど)

■工業用ファスナー製造

■セフルピアシングリベット及びそれに伴う機械設備の製造販売

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

自動車業界向けの特殊圧造部品「カラー(ドア周り部品)」の製作事例を

ご紹介します。

依頼内容は、他工法からの圧造加工化(切削⇒圧造)で、

中空形状(貫通)という点に特長があります。

当社では、加工による成形後、図面にて指示されている熱処理や

メッキなどの後処理を施し、完成品での供給を基本としています。

【製作事例】

■依頼内容:他工法からの圧造加工化(切削⇒圧造)

■特長や工夫した点:中空形状(貫通)

■圧造加工機生産能力:600,000個/月

■加工材料:冷間圧造用炭素鋼線(SWCH) 材料径(mm)φ4.0

■使用した機械:2ダイ3ブロー圧造加工機

■製品サイズ(mm):最大径φ8.0、穴径φ4.0、全長3.3

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の「真鍮」の自動車部品を加工事例をご紹介いたします。

当社では加工機器の改良やラインの改善、工程の見直しを取り組んでおり、

加工改善の取り組みとして、全社品質会議の開催やチームごとの目標管理、

現場からの改善提案・提言と進捗報告を行っております。

安定した品質での量産加工に対応しておりますので、

ご用命の際は、当社へお気軽にご相談ください。

【加工改善の取り組み】

■全社品質会議の開催

■チームごとの目標管理

■現場からの改善提案・提言と進捗報告

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の白心可鍛鋳鉄による製品は、自動車にご使用いただいております。

ダクタイル鋳鉄(FCD)や、ねずみ鋳鉄(FC)に比べ、溶接性・メッキ性に

非常に優れており、パイプ等と溶接し、水・OIL廻りのフランジとして、

多くの自動車のエンジン部品として使用されております。

ご要望の際はお気軽にお問い合わせください。

【白心可鍛鋳鉄 製品分野】

■自動車

■二輪車

■仮設足場

■一般産業

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『PEMカーエレクトロニクス用ファスナー』は、様々な車両の

カーエレクトロニクスシステムに用いられている製品です。

当製品は、革新的なアイデアでお客様の事業発展に貢献。

ナット、スタッド、スペーサー、取り付け工具、および多くの業界で

数百もの独自設計用途を満たす、革新的な締結ソリューションへと

進化しています。

【特長】

■今日のトップ自動車メーカーの90%が信頼し、利用

■世界共通の品番

■PPAP付部品を常に在庫

■選べるテクニカル・クレンリネスレベル

■ヘガーインサーションマシンのトータルシステム・ソリューション

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

NGKファインモールドが行う『大物部品加工』についてご紹介します。

当社プラ金型工場では、大型サイズの金型を製造し、それらの経験と

豊富な実績を基に、ドアトリム、バンパークラスサイズまで対応可能。

また、特殊な自動車レンズ部品も提供いたします。

当社では材料調達や部品加工、金型製作、試作製作までお客様のニーズに

スピーディーにお応えいたします。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

有限会社鉄南精機は、お客様の要望にこたえる為、日夜技術力の向上に研鑚しております。また来期には成形機(1000t)を設置して金型製作から量産にいたるまでの育成期間も視野に入れた幅広いサービスを提供していくことを目標としています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

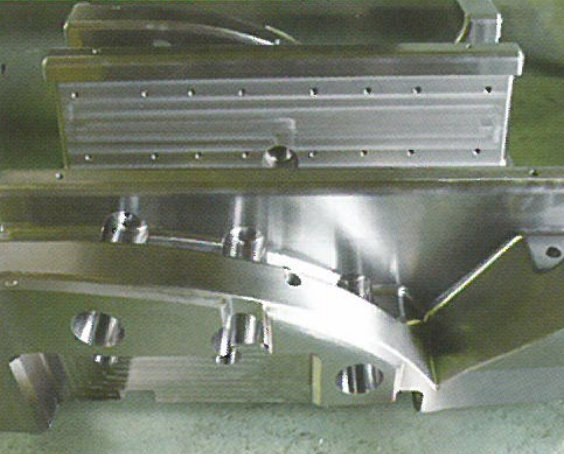

当社では、自動車やオートバイ試作開発部品やレース用車両主要部品の

製作を行っております。

難形状や難加工を含め、協力企業と一体となった一貫加工ネットワークの

検討で、スピーディな対応が可能。

各種アルミ、各種鉄、各種ステレンス、真鍮、チタン、マグネシウム、

アルミ鋳物、鉄鋳物、他難削材まで幅広い材質を扱っています。

【主な加工部品】

■二輪・汎用関連試作開発部品

・オイルパン

・オイルポンプドライブギア 他

■四輪関連試作開発部品

・ギアボックス

・ サブフレーム 他

■生産設備重要機能部品

・SUS配管パイプ

・ガイドレール 他

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

SWCHΦ5mmの線材加工とクロムめっきにより強度と耐摩耗性に優れた締結金具

溶接や樹脂部品との組み合せも得意としております。

当社では、NCパイプベンダー、マシニングセンター、NCフライス、旋盤、

スポット溶接機等の充実した機械設備により、主に自動車部品を製造しています。

カーエアコン用配管等の開発と新技術を駆使し、高精度な製品を低コスト、

短納期でお届けいたします。

試作からご対応しておりますのでぜひ一度お問い合わせください。

【特長】

■高品質な製品

■試作からご対応

■低コストでお届け

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

SSOOナットの高い耐トルク性能により採用された事例をご紹介します。

<採用事例1>

採用箇所:自動車用インタークーラー部品( SSOOナットM6サイズ 3個使用)

対象樹脂:PA66-GF35(ポリアミド66 ガラス繊維35%)

【課題】

■樹脂部品を高いトルクで締め付けたい

■ローレットタイプのインサートナットは強く締め付けると空回りする

【解決】

■高い耐トルク性能で要求に適合

■空回り・抜けの心配なし

【効果】

■樹脂部品を破損から守る

<採用事例2>

採用箇所:ターボエンジン車インタークーラー部品(SSOOナットM6サイズ 2個使用)

対象樹脂:PA-GF35(66ナイロン ガラス35%)

【課題】

■高いトルクでの締付要求あり

■ローレットタイプのインサートナットは空回り・抜けが発生

【解決】

■高い耐トルク性能で要求に適合

■空回り・抜けの心配なし

【効果】

■樹脂部品を破損から守る

※イ��ンタークーラーとは、過給機(ターボ、スーパーチャージャーなど)で圧縮された空気を冷却するための部品です。

かつてない自動車変革期において軽量化は必須となってきています。ボディ構造もバッテリーという重量物を搭載し安全性も含めて大幅な材料変更余儀なくされています。

トピアではこれら異種材料に対してあらゆる設備を保有して、最適なご提案が出来るよう体制を整えております。

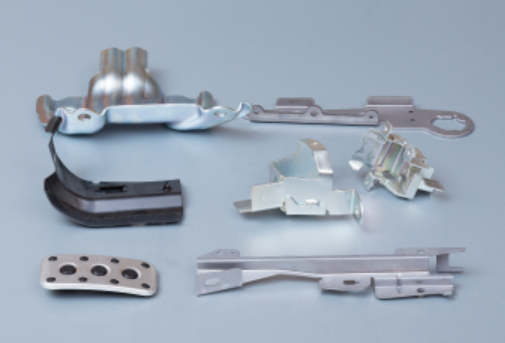

当社では、完全オーダーメイドのカスタム製品を中心に、

約8,000点にも及ぶ工業用カスタムファスナーを取り扱っています。

コア技術である冷間鍛造をはじめとした、さまざまな技術を

組み合わせることで、社内での一貫生産体制を構築。

なかでも自動車部品は全体の90%を占め、シート用部品、

ウィンドウレギュレーター用部品、ロック用部品、駆動・足回り用部品など

高付加価値なカスタムファスナーを提供しています。

【主な製品】

■エンジン関連

■シート関連

■パワートレイン関連

■ステアリング・サスペンション関連

■バックドアロック関連

■特殊締結品(自社開発品) など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、3次元CAD(CATIA)を駆使して自動車の部品設計・開発業務を

行っており、自動車製造設備・治具などの設計支援にも対応しています。

また3D CADは、SolidWorksかCATIA V5を使用しています。

ご要望の際はお気軽に、お問い合わせください。

【業務内容】

■2次元、3次元CADによる自動車の部品の設計開発、部品図面の作成

・電装部品・ハーネス

・ボデー部品

・シャシ部品 など

■生産設備の設計

・コンベヤ

・ロボットハンド

・治具設計

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

繊維中に溶けた樹脂が入り、溶け込むことによって溶着ができます。

自動車のドアトリム内面に不織布貼り付けやピラー内面に不織布貼り付けなどの事例がございます。(PET、シンサレートも可能です)

サンプルを送付いただければ、弊社実験機にて実験・試作が可能です。

詳細は、カタログをダウンロード、もしくはお問い合わせください。

当社は、精度の高い製品づくりが要求される冷間鍛造の分野において、

多品種の生産に取り組み続けてきました。

「樹脂部品用ファスナー」は、樹脂部品をメタルタッチで締結し、

締結信頼性を向上させた製品です。

段付きボルト、両ネジナットをラインアップしております。

【特長】

■段付きボルトによる軸力確保

■カラーレス化によるコスト低減

■両ネジナットによる樹脂座面の金属化で締結品質向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社杉浦製作所は主に自動車用機能部品や締結部品の製造を行っている

会社です。

独自のノウハウを駆使し、設計から金型加工・鍛造・各種加工・表面処理・

品質検査に至るまでを自社内で網羅する「自社一貫生産システム」を確立

しています。

さらに、経験豊富な技術者が最新設備をコントロールすることにより、

毎分300個もの高速で成形される製品の品質を維持し、高品質&低コスト

の実現も可能にしています。

また、当社は国内外に拠点を設けており、ワールドワイドな生産体制で

お応えしています。

【事業内容】

■自動車用機能部品・締結部品製造

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社の「自動車部品加工」についてご紹介いたします。

製品機能を満足しつつ好適なコストでのモノづくりを提案。

我々の提案により生み出される製品・サービスで、お客様の発展を支え、

寄り添うパートナーになります。

お客様の期待、市場動向を掴み、ビジネス拡大の営業戦略を立案し、

世界を牽引していくことが我々の役割です。

【納入事例(抜粋)】

■主要製品:圧造、切削、プレス品など小物の締結部品

■使用場所:アウトサイドハンドル、スポイラー、ルーフレールなどの外装関係

※JIS規格のボルト、ナットも取り扱いがあり、溶接やカシメのアッセンブリ、

切削二次加工、熱処理、各種表面処理を組み合わせた多工程品を得意としております。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

通電による熱で鉄を軟化し、圧力によって押し潰す方法が熱カシメ技術です。日進精機株式会社では、自動化したラインで加工することにより、大量生産を実現しています。これによりアーク溶接よりも、安価でスピーディに製品を固定できるようになりました。主な製品としては、自動車のドアやシートをロックするストライカがあります。

詳しくはお問い合わせ、またはカタログをご覧ください。

お探しの製品は見つかりませんでした。

1 / 3

耐久性における異種材接合技術

耐久性における異種材接合技術とは?

自動車の軽量化や高性能化に不可欠な、異なる種類の材料(金属、樹脂、複合材など)を高い耐久性で接合する技術です。これにより、部品の性能向上、製造コスト削減、そして車両全体の環境性能向上に貢献します。

課題

異種材間の界面��強度不足

金属と樹脂など、性質の異なる材料間では、接合界面に十分な強度が得られず、剥離や破損のリスクが高まります。

熱膨張係数の違いによる応力集中

温度変化によって材料が伸縮する度合いが異なると、接合部に大きな応力がかかり、耐久性を低下させます。

腐食・劣化の促進

異種材の組み合わせによっては、電位差による腐食や、特定の環境下での劣化が促進され、長期的な耐久性が損なわれます。

接合プロセスの複雑化とコスト増

異種材の特性に合わせた特殊な接合プロセスが必要となり、製造工程の複雑化やコスト増加を招きます。

対策

界面改質技術の適用

接合前に材料表面を化学的・物理的に処理し、異種材間の親和性を高め、界面強度を向上させます。

異種材用接着剤・フィラーの開発

熱膨張係数の違いを吸収し、応力集中を緩和する特性を持つ特殊な接着剤やフィラーを開発・使用します。

ハイブリッド接合プロセスの導入

接着、溶接、機械的接合など、複数の接合方法を組み合わせることで、それぞれの欠点を補い、高い耐久性を実現します。

シミュレーションによる最適化

接合部の応力分布や熱挙動を事前にシミュレーションし、最適な接合方法や材料設計を導き出します。

対策に役立つ製品例

高機能界面処理剤

異種材表面の化学結合を促進し、剥離強度を飛躍的に向上させることで、界面強度不足を解消します。

低熱膨張性接着材

温度変化による伸縮差を吸収し、接合部への応力集中を抑制することで、耐久性を維持します。

複合接合支援システム

複数の接合技術を最適に組み合わせるためのプロセス設計と管理を支援し、複雑な接合工程を効率化します。

材料特性解析ソフトウェア

異種材の熱・力学的な挙動を詳細に解析し、耐久性に優れた接合設計を可能にします。