オートモーティブテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

摺動部の摩擦低減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

その他オートモーティブテクノロジー |

耐久性における摺動部の摩擦低減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車組立業界では、生産効率の向上が常に求められています。特に、重量物の搬送は、作業員の負担増加や、移動時間のロスにつながり、生産性の低下を招く可能性があります。KAPPAシリーズは、これらの課題を解決するために開発されました。

【活用シーン】

・自動車部品の運搬

・組立ラインへの部材供給

・完成車の移動

【導入の効果】

・重量物の移動がスムーズになり、作業効率が向上

・作業員の負担を軽減

・生産ラインの最適化に貢献

自動車製造業界における部品供給では、正確な位置決めと安定した搬送が求められます。特に、生産ラインの効率化と品質管理において、AGV(無人搬送車)の信頼性は重要です。不正確な誘導や停止は、部品の供給遅延や生産効率の低下につながる可能性があります。当社の磁気誘導AGVガイドセンサーは、安定した誘導性能を提供し、部品供給の効率化に貢献します。

【活用シーン】

・自動車製造工場の部品供給ライン

・組立ラインへの部品搬送

・倉庫内での部品移動

【導入の効果】

・AGVの安定走行による部品供給の効率化

・生産ラインの最適化によるコスト削減

・品質管理の向上による不良品率の低減

自動車業界の試作工程では、設計変更への迅速な対応と、高品質な試作品の製作が求められます。特に、限られたスペースでの作業効率の向上と、多様な材料への対応が重要です。小型マシニングセンタ MX400は、省スペース設計と高い剛性により、これらの課題を解決します。

【活用シーン】

・自動車部品の試作

・治具の製作

・少量生産部品の加工

【導入の効果】

・省スペースでの試作環境構築

・高精度な試作品の製作

・多様な材料への対応

自動車業界では、製品の品質維持のため、部品の潤滑状態の管理が重要です。特に、過酷な条件下で使用される部品においては、適切な潤滑が製品寿命と性能に大きく影響します。潤滑不良は、異音の発生や部品の早期摩耗を引き起こし、品質問題につながる可能性があります。パルサールブLK-BTは、潤滑状態を遠隔から監視し、給脂を制御することで、これらの課題に対応します。

【活用シーン】

* 自動車製造ラインの各種機械

* 品質管理部門における設備保全

* 部品の耐久性試験

【導入の効果】

* 潤滑不良による品質問題の低減

* ダウンタイムの削減

* メンテナンスコストの削減

自動車業界の高速切削加工においては、高い精度と効率性が求められます。特に、部品の複雑化が進む中で、加工時間の短縮と品質の向上が重要な課題です。ハイウィンのトルクモーターは、減速機構を必要としないダイレクトドライブ方式を採用しており、高精度な位置決めとゼロバックラッシュを実現します。これにより、加工時間の短縮と高品質な仕上がりを両立し、自動車部品製造における競争力強化に貢献します。

【活用シーン】

・5軸マシニングセンターでの高速切削加工

・工作機械における高精度な位置決め

・自動車部品の精密加工

【導入の効果】

・加工時間の短縮

・高精度な加工の実現

・装置の小型化とメンテナンス性の向上

自動車業界の電極用途では、高い耐久性と信頼性が求められます。電極は、高温環境や高負荷に耐える必要があり、その性能が製品の品質を左右します。不適切な電極材料は、性能劣化や故障の原因となり、製品の寿命を縮める可能性があります。当社のタングステン(W)ターゲットは、高純度で製造されており、電極用途に最適な材料です。

【活用シーン】

・スパッタリングによる電極製造

・高耐久性、高信頼性が求められる電極部品

【導入の効果】

・電極の耐久性向上

・製品の品質向上

・長期的なコスト削減

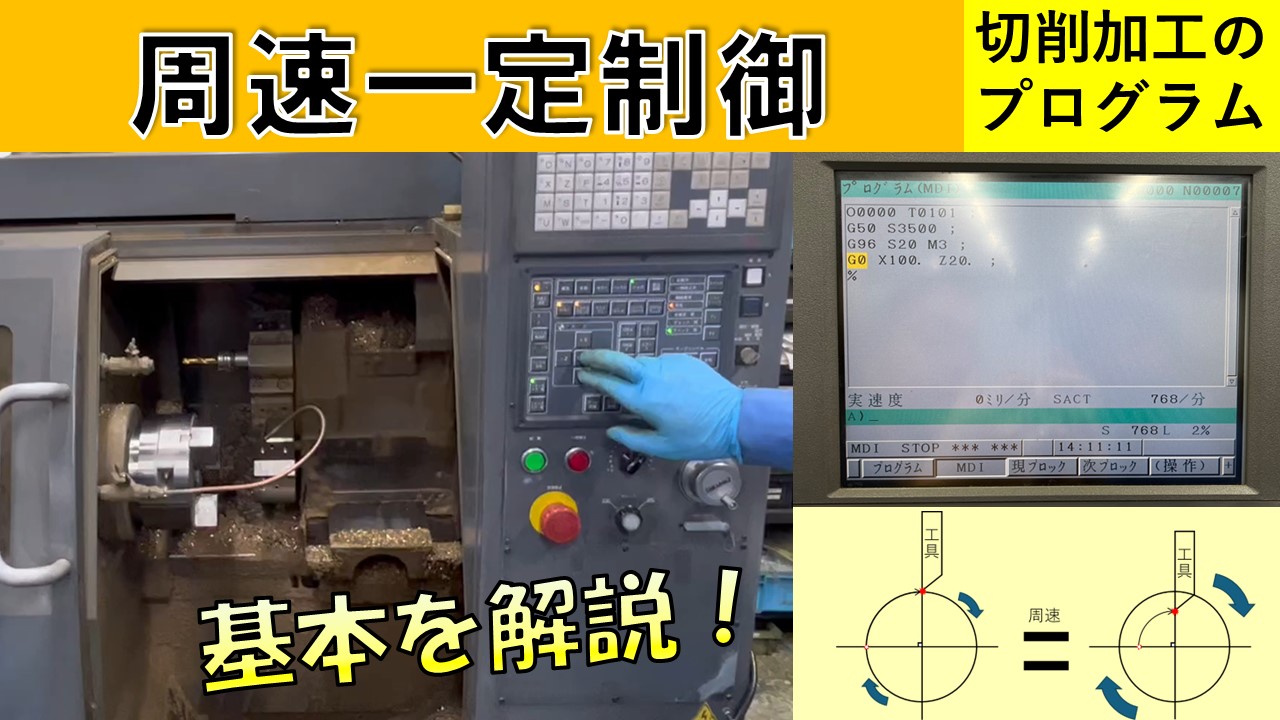

自動車業界では、部品加工の効率化と品質向上が求められます。NC旋盤による切削加工において、周速一定制御を理解し適切に活用することは、加工時間の短縮、工具寿命の延長、そして高品質な部品製造に繋がります。周速一定制御の理解は、自動車部品の安定供給に貢献します。

【活用シーン】

・NC旋盤による自動車部品の切削加工

・加工時間の短縮

・工具寿命の延長

【導入の効果】

・加工時間の短縮による生産性向上

・工具コストの削減

・高品質な部品の安定供給

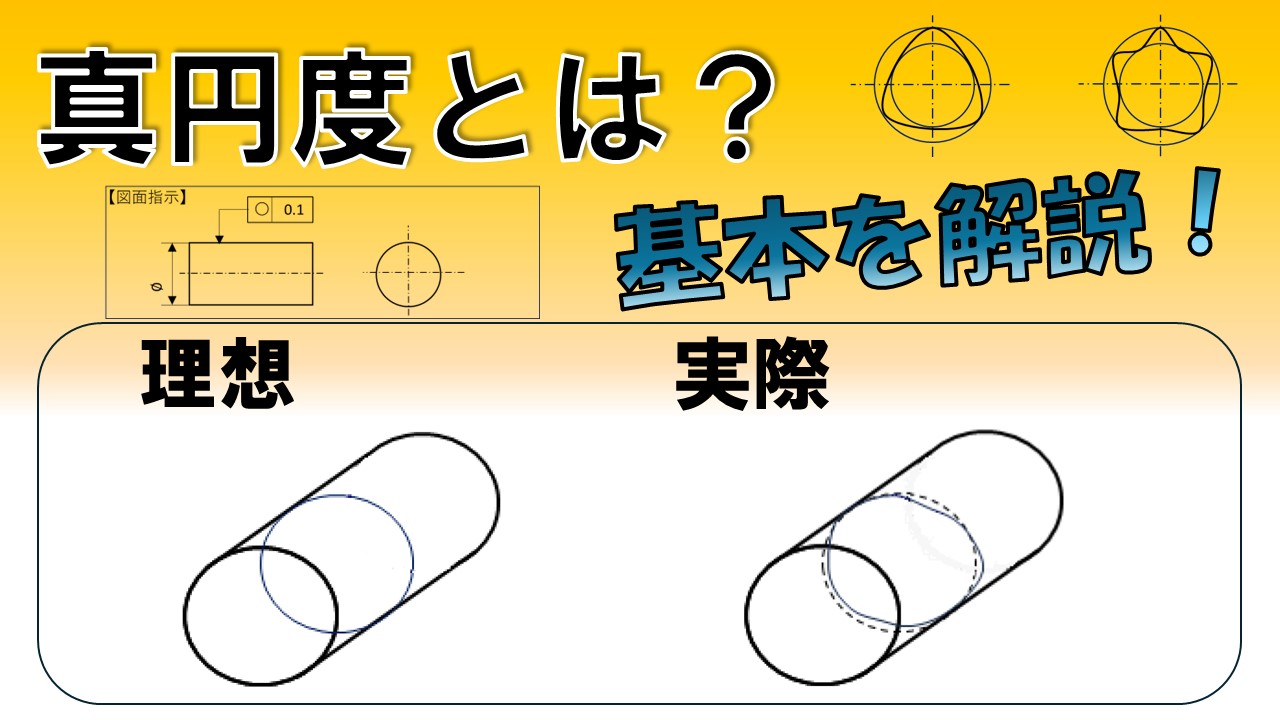

自動車業界において、ピストンの品質はエンジンの性能を左右する重要な要素です。ピストンは、シリンダー内を往復運動し、燃焼圧力を動力に変換する役割を担うため、高い真円度が求められます。真円度が低いと、ピストンとシリンダーの隙間からガスが漏れ、出力低下や燃費悪化につながる可能性があります。また、摩耗の偏りや焼き付きの原因にもなり、エンジンの寿命を縮めることにも繋がります。この動画では、ピストンの真円度に関する基礎知識を解説します。

【活用シーン】

・ピストン製造における品質管理

・設計段階での真円度公差の理解

・真円度測定方法の習得

【導入の効果】

・ピストン品質の向上

・エンジンの性能向上

・不良品の削減

自動車業界では、常に生産ラインの効率化と品質の安定化が求められています。

特に、エア・冷却水・作動油などの配管接続・切り離し作業は頻繁に発生し、作業時間の短縮と確実な接続が重要です。

接続部からの漏れや抜けは、製品品質の低下だけでなく、安全性や設備停止といった大きなリスクにつながります。

当社の迅速流体継ぎ手は、

1.ワンタッチで簡単着脱

2.接続時の漏れを抑制するシール構造

3.ロック付きタイプで不意の離脱を防止(ロック無しも選択できます。)

といった特長により、自動車製造ラインにおける作業効率と信頼性を向上させます。

【活用シーン】

・自動車製造工場のエア・水配管の接続/切り離し

・設備メンテナンス時の配管交換

・試作・実験ラインでの頻繁な配管変更

・治具・検査設備への一時接続用途

【導入の効果】

・作業時間の短縮

・作業効率の向上

・漏れによるトラブルの防止

・製品品質の向上

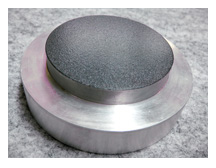

自動車業界では、部品の長期的な耐久性が求められます。特に、エンジンや駆動系など、高温・高圧、または腐食性の高い環境で使用される部品においては、摩耗や腐食による性能劣化が課題となります。部品の交換頻度が増加すると、コスト増につながるだけでなく、製品の信頼性も損なわれる可能性があります。当社のアモルファス溶射は、耐食性・耐摩耗性に優れた皮膜を形成し、部品の耐久性向上に貢献します。

【活用シーン】

・エンジン部品

・トランスミッション部品

・スラリーポンプインペラ

【導入の効果】

・部品の長寿命化

・交換頻度の削減

・コスト削減

自動車製造業界では、製品の安全性と品質を確保するために、ボルトやナットの正確な締結が不可欠です。特に、振動や衝撃にさらされる箇所においては、適切なトルク管理が重要であり、締結不良は重大な事故につながる可能性があります。エレクトリックトルクセッターは、締付けトルクを3種類設定でき、正確な締結作業をサポートします。

【活用シーン】

・自動車組立ライン

・部品の締結作業

・メンテナンス作業

【導入の効果】

・作業時間の短縮

・締結品質の向上

・作業者の負担軽減

自動車業界では、安全性と信頼性を確保するために、精密部品の高品質化が求められます。特に、エンジンやブレーキなどの重要部品においては、ミクロン単位の精度が製品の性能を左右します。諏訪圏の微細加工技術と難削材加工技術は、これらのニーズに応え、自動車部品の品質向上に貢献します。

【活用シーン】

・エンジン部品

・ブレーキ部品

・トランスミッション部品

【導入の効果】

・高精度な部品加工による品質向上

・難削材加工による部品の耐久性向上

・半導体・電子機器関連技術による電子制御部品の信頼性向上

自動車業界では、部品の品質と安全性が最重要課題です。特に、エンジンやトランスミッションなどの重要部品においては、高い精度での位置決めが求められます。ピッチズレや位置ずれは、製品の性能低下や故障につながる可能性があります。当社の超硬合金パイロットピンは、これらの課題を解決するために開発されました。

【活用シーン】

・エンジン部品の組み立て

・トランスミッション部品の位置決め

・プレス金型を用いた部品製造

【導入の効果】

・高精度な位置決めによる品質向上

・組み立て工程の効率化

・製品の信頼性向上

自動車業界では、部品の長期的な性能維持と安全性の確保が重要です。特に、エンジン部品や駆動系部品など、摩耗しやすい部品においては、高い耐摩耗性が求められます。摩耗は部品の早期劣化や故障を引き起こし、最終的には製品の信頼性を損なう可能性があります。当社の硬質クロムめっきは、耐摩耗性を向上させることで、自動車部品の耐久性向上に貢献します。

【活用シーン】

・エンジン部品

・トランスミッション部品

・ブレーキ部品

【導入の効果】

・部品の長寿命化

・メンテナンスコストの削減

・製品の信頼性向上

自動車業界の摺動部品においては、摩擦や摩耗を低減し、製品寿命を延ばすことが求められます。特に、エンジンやトランスミッションなどの可動部品では、潤滑性能の向上が重要です。適切な表面処理加工が施されていない場合、異音の発生や部品の早期劣化につながる可能性があります。長野ドライルーブ株式会社は、スプレー塗装による薄膜での潤滑被膜形成や化成処理等の一貫加工により、摺動部品の性能向上に貢献します。

【活用シーン】

・エンジン部品

・トランスミッション部品

・サスペンション部品

【導入の効果】

・摩擦抵抗の低減

・摩耗寿命の向上

・部品の耐久性向上

自動車試験業界では、製品の品質と安全性を確保するために、様々な試験が行われます。特に、高圧条件下での性能評価試験においては、耐久性と信頼性の高いポンプが不可欠です。不適切なポンプは、試験結果の信頼性を損なうだけでなく、試験の遅延やコスト増加につながる可能性があります。当社の高圧プランジャーポンプは、耐久性を重視した設計で、自動車試験における様々なニーズに対応します。

【活用シーン】

・エンジン部品の耐久試験

・燃料噴射システムの性能評価

・油圧システムの動作確認

【導入の効果】

・試験の信頼性向上

・試験時間の短縮

・長期的なコスト削減

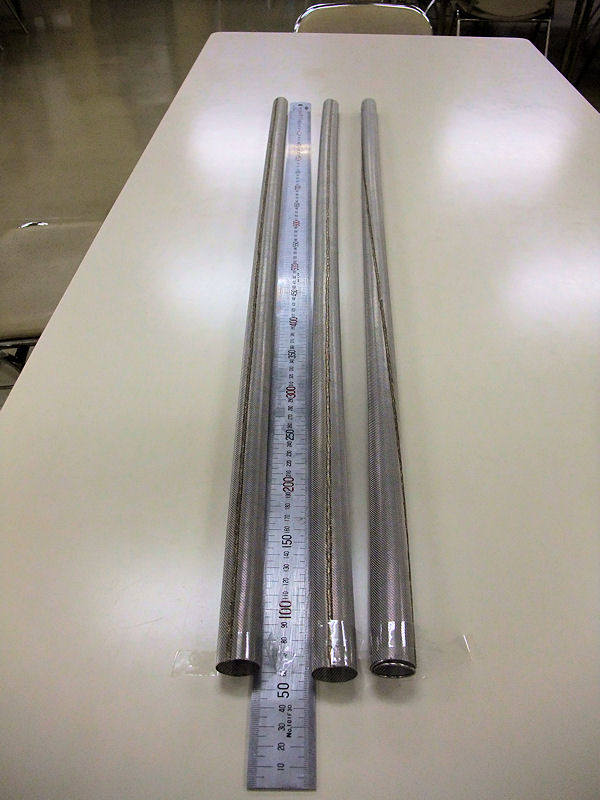

自動車業界では、エンジンやトランスミッションなどの重要部品を保護するために、オイルや燃料などの異物を除去する高性能なフィルターが求められます。高温環境下での耐久性も重要です。当社のステンレスメッシュフィルターは、オールステンレス製で高温環境下での使用に耐え、高い濾過性能を提供します。

【活用シーン】

・エンジンオイルフィルター

・燃料フィルター

・ATF(オートマチックトランスミッションフルード)フィルター

【導入の効果】

・異物による部品の摩耗や故障を低減

・エンジンの性能維持と長寿命化

・高温環境下での安定した濾過性能

自動車エンジン部品の分野では、高温・高圧、激しい振動に耐えうる部品が求められます。特に、燃焼効率の向上や耐久性の確保のため、寸法精度と耐摩耗性に優れた部品が重要です。セラミックス部品は、これらの要求に応えることができます。

【活用シーン】

・エンジン内部の摺動部品

・センサー部品

・燃料噴射装置部品

【導入の効果】

・エンジンの性能向上

・部品の長寿命化

・燃費の改善

自動車組立業界では、部品の迅速かつ安全な吊り上げが求められます。特に、生産効率の向上と作業員の安全確保が重要です。従来のアイボルトでは、着脱に手間がかかり、作業時間のロスや、落下のリスクがありました。クイックリフトリングは、ワンタッチで脱着できるため、作業効率を向上させ、安全な作業環境を提供します。

【活用シーン】

・自動車車体、部品の吊り上げ

・組立ラインでの部品供給

・製造工程における位置調整

【導入の効果】

・工数削減によるコスト削減

・作業時間の短縮

・人手不足の解消

自動車エンジン部品業界では、小型化、高性能化が進み、複雑な形状の部品が求められています。エンジン内部の高温・高圧環境に耐えうる高い強度と、精密な寸法精度が重要です。金属射出成形(MIM)は、これらの要求に応える最適な製法です。

【活用シーン】

・ターボチャージャー部品

・インジェクター部品

・バルブシート

・その他、複雑形状のエンジン部品

【導入の効果】

・複雑形状の部品を高い精度で量産可能

・材料の選択肢が広く、様々な性能要求に対応

・高い強度と耐久性

・コスト削減に貢献

自動車製造業界の組立工程では、高い精度と効率性が求められます。特に、部品の正確な位置決めと迅速な搬送は、生産性の向上に不可欠です。位置決めのずれや搬送の遅延は、組立不良や生産ラインの停止につながる可能性があります。HIWINの単軸リニアモーターステージは、高速・高精度な位置決め性能により、これらの課題を解決します。

【活用シーン】

・車体への部品組付け

・内装部品の配置

・検査工程での位置決め

【導入の効果】

・組立時間の短縮

・品質の向上

・生産性の向上

自動車業界では、部品の長寿命化と性能維持が求められます。特に、摺動部材や摩耗しやすい部品においては、耐摩耗性とすべり性が重要です。これらの特性が低いと、部品の早期劣化や機能不全を引き起こし、製品の信頼性を損なう可能性があります。当社の無電解 Ni-P/PTFE 複合めっきは、耐摩耗性とすべり性に優れ、自動車部品の耐久性向上に貢献します。

【活用シーン】

・摺動部材

・ピストンのプランジャー

・樹脂成形金型

【導入の効果】

・部品の長寿命化

・摩擦抵抗の低減

・製品の信頼性向上

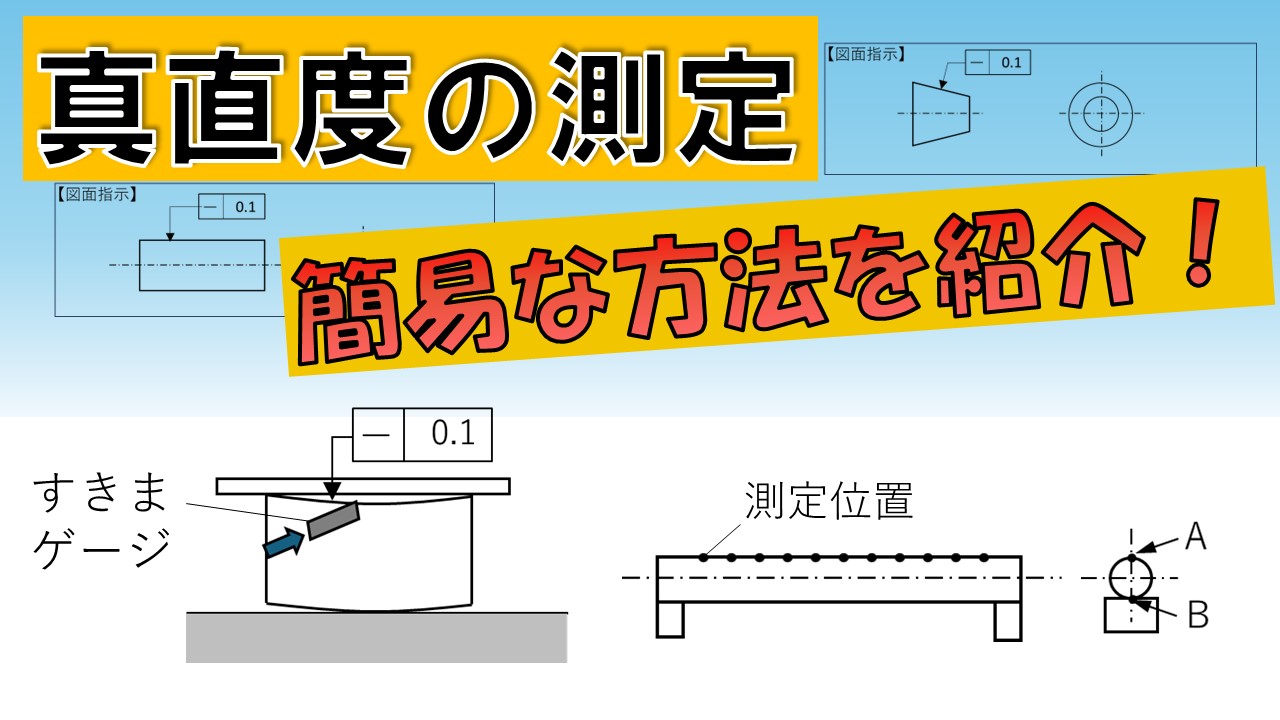

自動車業界において、シャフトの精度は製品の性能と安全性を左右する重要な要素です。特に、回転運動を担うシャフトにおいては、真直度のわずかなズレが振動や異音の原因となり、最終的には製品の寿命を縮める可能性があります。この動画では、幾何公差の一種である“真直度”の測定方法を解説します。真直度を理解することで、設計意図を正確に把握し、加工・検査の効率化を図ることが可能になります。

【活用シーン】

・シャフトの製造工程における品質管理

・自動車部品の検査

・設計段階での公差設定

【導入の効果】

・シャフトの品質向上

・不良品の削減

・検査時間の短縮

自動車業界において、研磨工程は部品の精度と耐久性を左右する重要な工程です。特に、エンジン部品やトランスミッション部品など、高精度が求められる部品においては、研磨の品質が製品の性能に直結します。研磨不良は、異音の発生や部品の早期摩耗を引き起こす可能性があります。三星ダイヤモンド工業のPCD金型部品と耐摩耗部品は、これらの課題に対応します。

【活用シーン】

* エンジン部品の研磨

* トランスミッション部品の研磨

* ブレーキ部品の研磨

【導入の効果】

* 高精度な研磨による部品の品質向上

* 耐摩耗性向上による部品の長寿命化

* 研磨コストの削減

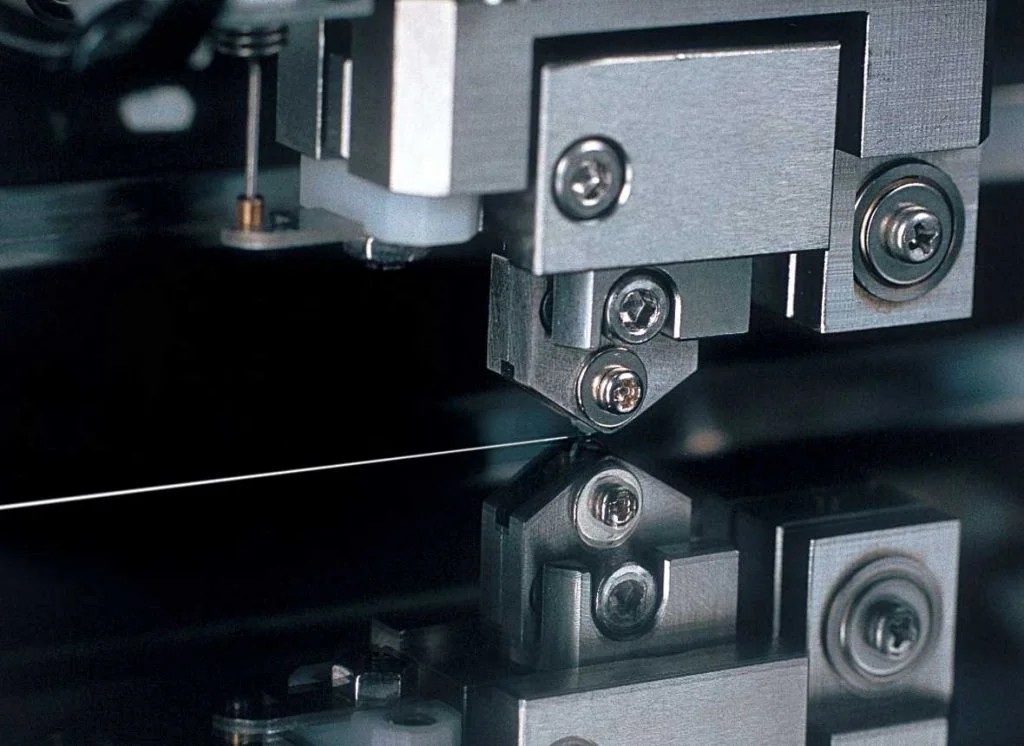

自動車業界では、多種多様な部品の加工に対応するため、工具交換の頻度を減らし、生産効率を高めることが求められます。特に、少量多品種生産においては、段取り替え時間の短縮が重要です。従来の工具研削盤では、工具径に合わせて複数のコレットを交換する必要がありましたが、この作業は時間と手間がかかり、生産性の低下につながっていました。

【活用シーン】

* 自動車部品メーカー

* 金型メーカー

* 試作・少量生産

【導入の効果】

* 工具交換時間の短縮

* 段取り替え時間の短縮

* 生産性の向上

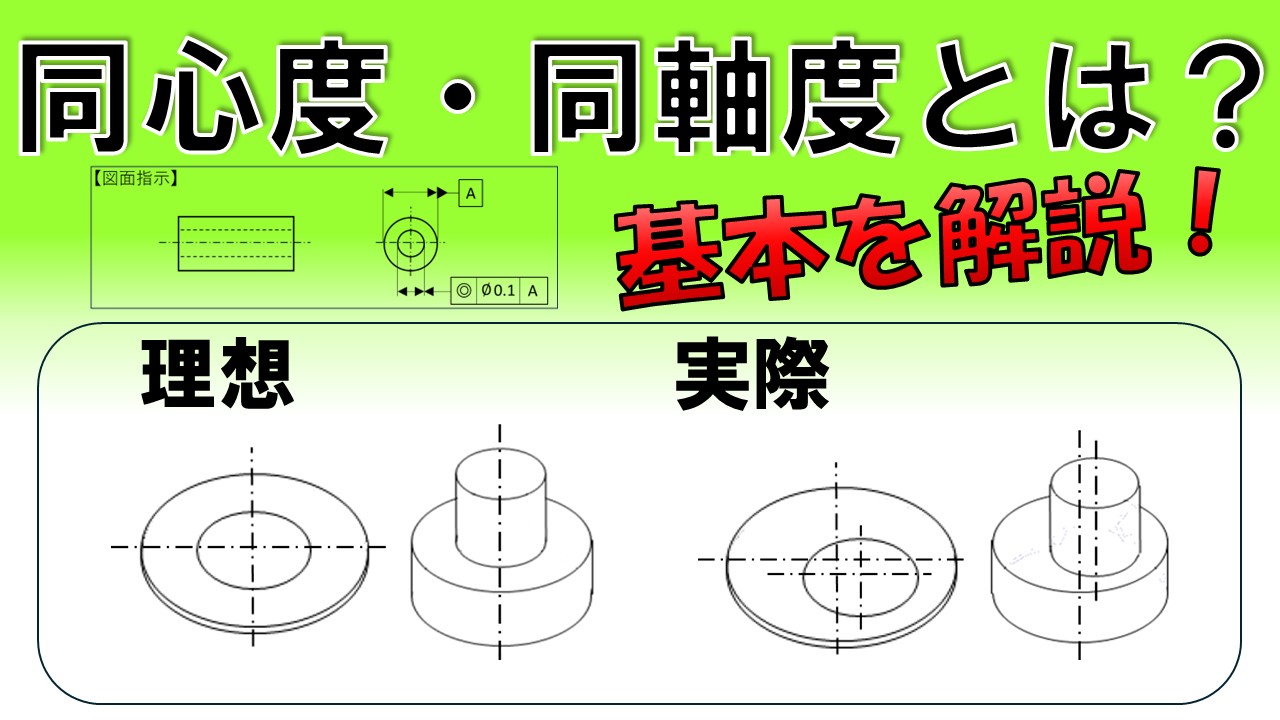

自動車業界では、部品の組み立て精度が製品の品質と性能を大きく左右します。特に、回転部品や摺動部品においては、同心度や同軸度の精度が重要であり、これらの精度が低いと、振動や異音の発生、部品の早期摩耗、最悪の場合には機能不全を引き起こす可能性があります。この動画では、幾何公差の一種である「同心度・同軸度」の基本を解説し、自動車部品の設計・製造における課題解決をサポートします。

【活用シーン】

* 自動車部品の設計・製造

* 品質管理部門での教育

* 製造現場での技術指導

【導入の効果】

* 同心度・同軸度の理解を深め、設計・製造の品質向上

* 図面解読力の向上による、部品製作の効率化

* 品質問題の早期発見と対策

自動車業界では、製造工程における部品の精度維持が製品の品質と安全性を確保する上で非常に重要です。特に圧延工程で使用される圧延油の清浄度は、部品の寸法精度や表面品質に直接影響し、不良品の発生を抑制するために不可欠です。圧延油フィルターは、異物混入を防ぎ、油の劣化を抑制することで安定した製造プロセスを支えます。

【活用シーン】

・自動車部品の圧延工程

・圧延油の清浄度維持

・部品の寸法精度管理

【導入の効果】

・異物混入による不良品の削減

・部品の品質向上

・製造コストの削減

自動車業界の溶接工程では、高品質な仕上がりと高い生産性が求められます。特に、溶接部の冷却は、歪みの抑制や強度の確保に不可欠です。適切な冷却が行われない場合、溶接不良や製品の品質低下につながる可能性があります。Aggrekoの空冷式フルードチラーは、溶接冷却に最適な温度管理を提供し、品質向上と生産性向上に貢献します。

【活用シーン】

・自動車車体溶接

・部品溶接

・ロボット溶接

【導入の効果】

・溶接部の品質向上

・生産性の向上

・冷却システムの安定稼働

自動車組立業界では、部品の正確な搬送と効率的なライン構築が求められます。特に、多種多様な部品を扱う組立工程においては、搬送の遅延や誤搬送が生産効率を低下させる要因となります。マルヤス機械の搬送省力機械、自動化機器は、これらの課題に対し、スムーズな搬送と高い信頼性で貢献します。お客様のニーズに合わせたシステム製品の提案も可能です。

【活用シーン】

・自動車部品の組立ライン

・エンジン、シャシー、内装部品の搬送

・自動機・専用機との連携

【導入の効果】

・組立工程の効率化

・生産性の向上

・品質の安定化

・省人化の実現

自動車組立業界では、生産効率の向上が常に求められています。特に、部品の正確な位置決めと迅速な搬送は、組立工程全体のボトルネックとなりやすい部分です。従来のボールねじ方式では、速度や加速度に限界があり、生産性の向上を阻害する要因となっていました。SSA単軸リニアモーターステージは、高速・高精度な動作を実現し、組立工程の効率化に貢献します。

【活用シーン】

・自動車部品の組立工程

・車体への部品取り付け

・検査工程での位置決め

【導入の効果】

・組立時間の短縮

・生産性の向上

・品質の安定化

自動車業界のモーター・ベアリングにおいては、高い耐久性と耐摩耗性が求められます。エンジンやトランスミッションなど、過酷な環境下で使用されるため、ベアリングの性能が車両全体の信頼性を左右します。適切な材料選定は、製品寿命を延ばし、メンテナンスコストを削減するために不可欠です。当社が取り扱う快削リン青銅棒・一般リン青銅棒は、これらの要求に応えるべく、高強度・耐摩耗性に優れた銅合金です。

【活用シーン】

・自動車用ベアリング

・超音波モーターステーター

・トランスミッション部品

・エンジン部品

【導入の効果】

・ベアリングの長寿命化

・耐摩耗性向上

・メンテナンスコストの削減

・車両の信頼性向上

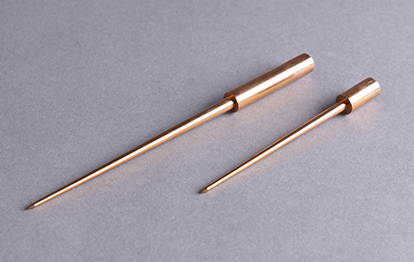

自動車エンジンの分野では、高い精度と耐久性が求められます。エンジン部品の製造においては、複雑な形状や微細な加工が必要となり、放電加工が不可欠です。特に、高精度な電極を使用することで、部品の品質向上と製造効率の向上が期待できます。当社が提供する放電加工用電極は、お客様のニーズに合わせてオーダーメイドで製作し、エンジンの性能向上に貢献します。

【活用シーン】

・エンジン部品の金型製作

・複雑な形状の部品加工

・高精度が求められる部品加工

【導入の効果】

・高品質なエンジン部品の製造

・加工精度の向上

・コスト削減

自動車業界では、製品の耐久性向上のため、熱溶着工程における品質安定性が求められます。特に、ライトカバーやタンク類など、過酷な環境で使用される部品においては、溶着部の信頼性が重要です。糸引きや異物混入は、製品の性能劣化や早期破損につながる可能性があります。当社のふっ素樹脂コーティングされた熱溶着ヒーターは、樹脂の糸引きを抑制し、歩留まりを改善することで、自動車部品の耐久性向上に貢献します。

【活用シーン】

・自動車ライトカバーの溶着

・自動車タンク類の溶着

【導入の効果】

・糸引きによる歩留まりの改善

・ヒーターの清掃作業の簡易化

・生産性の向上

自動車業界では、走行中の振動や衝撃、急加速・急停止といった過酷な条件下で、ベアリングの信頼性と耐久性が求められます。ベアリングのゆるみは、異音の発生や部品の早期摩耗を引き起こし、最終的には重大な事故につながる可能性があります。FINE U-NUTは、これらの課題に対し、高いゆるみ止め性能を提供します。

【活用シーン】

・自動車のエンジン、トランスミッション、サスペンションなど、振動や衝撃が加わる箇所

・高速走行や急発進・急ブレーキを繰り返す過酷な使用環境

・長期間にわたる使用によるベアリングのゆるみ防止

【導入の効果】

・ベアリングのゆるみによる故障リスクの低減

・部品交換頻度の削減によるコスト削減

・製品の信頼性向上による顧客満足度の向上

自動車業界において、カムシャフトはエンジンの性能を左右する重要な部品です。カムシャフトの精度は、エンジンの効率、耐久性、そして最終的なパフォーマンスに直接影響します。カムシャフトの研磨において、形状の複雑さや高い精度が求められるため、従来の研磨方法では対応が難しい場合があります。IRF-1000は、複雑な形状のシャフト研磨を可能にし、自動車部品の品質向上に貢献します。

【活用シーン】

・カムシャフトの研磨

・異形シャフトの研磨

・テーパー部の研磨

【導入の効果】

・カムシャフトの精度向上

・エンジンの性能向上

・製品の品質向上

自動車業界では、部品の長寿命化と信頼性の向上が求められています。

特に、エンジンやトランスミッションなどの高負荷がかかる箇所では、

軸受の摩耗や焼き付きが問題となり、製品の耐久性を損なう可能性があります。

FCS-20Gは、これらの課題に対応するため、開発されました。

【活用シーン】

* エンジン内部

* トランスミッション

* 揺動部分

* 高荷重のかかる箇所

【導入の効果】

* 耐摩耗性の向上

* カジリの抑制

* 潤滑性の向上

* 製品寿命の延長

自動車業界では、部品の長期的な信頼性と性能維持が重要です。特に、エンジンやトランスミッションなどの摺動部品においては、摩耗や腐食に対する高い耐久性が求められます。従来の超硬合金製や鋼製のピンゲージは、過酷な環境下での使用において、錆や摩耗による劣化のリスクがありました。ジルコニアセラミックスピンゲージは、これらの課題を解決し、自動車部品の品質向上に貢献します。

【活用シーン】

・エンジン部品の寸法測定

・トランスミッション部品の検査

・ブレーキシステムの精密測定

【導入の効果】

・耐摩耗性、耐食性により、長期間にわたる安定した測定精度を維持

・過酷な環境下での使用が可能になり、部品の品質管理が向上

・測定頻度の削減によるコスト削減

自動車業界では、金型の品質と耐久性が生産効率を大きく左右します。金型の摩耗や損傷は、生産ラインの停止や品質低下につながり、大きな損失を招く可能性があります。当社製品は、金型の補修・再生を通じて、これらの課題を解決します。

【活用シーン】

・金型の肉盛補修

・金型のコーティングによる表面改質

・現場での金型修正

【導入の効果】

・金型の長寿命化

・生産効率の向上

・コスト削減

自動車業界のトランスミッションでは、オイルの劣化が性能や寿命に大きく影響します。特に、水分はオイルの潤滑性能を低下させ、摩耗や腐食を促進する可能性があります。MOP301は、トランスミッションオイル中の水分量を正確に測定し、オイル交換の適切なタイミングを把握することで、設備の予防保全に貢献します。

【活用シーン】

・トランスミッションオイルの水分量測定

・オイル交換時期の最適化

・設備機械の予防保全

【導入の効果】

・オイル劣化による性能低下の抑制

・部品の摩耗や腐食の防止

・設備の長寿命化

自動車内装業界では、デザイン性と機能性を両立させるために、様々な素材の加工が求められます。特に、内装部品の製造においては、正確な打ち抜き加工が、製品の品質と生産性を左右する重要な要素となります。ビク型とトムソン型は、そのような打ち抜き加工において用いられる「抜き型」の名称です。

【活用シーン】

・内装トリムの製造

・インパネ部品の製造

・シート部品の製造

【導入の効果】

・高品質な内装部品の製造

・生産性の向上

・コスト削減

自動車業界では、燃費性能の向上と部品の耐久性向上が求められています。特に、エンジンやトランスミッションなどの可動部分においては、摩擦抵抗の低減が重要です。摩擦が大きいと、エネルギー効率が低下し、部品の寿命も短くなる可能性があります。当社のセラミックベアリング・樹脂ベアリングは、低摩擦特性により、これらの課題を解決します。

【活用シーン】

・エンジン内部

・トランスミッション

・ステアリングシステム

・その他、低摩擦が求められる箇所

【導入の効果】

・燃費性能の向上

・部品寿命の延長

・メンテナンス頻度の低減

・静音性の向上

自動車業界では、部品の長寿命化と高い信頼性が求められます。特に、エンジン部品や排気系部品など、高温・高圧・摩耗にさらされる箇所においては、優れた耐久性を持つ材料が不可欠です。ステライト合金は、耐食性、耐熱性、耐摩耗性に優れており、これらの課題を解決します。当社のステライト合金は、成分調整、各種カスタマイズが可能であり、お客様のニーズに合わせた最適な材料を提供します。

【活用シーン】

・エンジンバルブシート

・排気系部品

・その他、高温・高圧環境で使用される部品

【導入の効果】

・部品の長寿命化

・メンテナンスコストの削減

・製品の信頼性向上

自動車業界では、部品の長寿命化と高い信頼性が求められます。特に、エンジンやトランスミッションなどの可動部品においては、摩耗や変形に対する高い耐久性が、製品の性能と安全性を左右します。異形ピンや偏芯ピンは、これらの部品の組み立てや動作において重要な役割を果たし、その耐久性が製品全体の信頼性を左右します。当社製品は、超硬合金やセラミックスなどの材料を使用し、多様な形状に対応することで、自動車部品の耐久性向上に貢献します。

【活用シーン】

・エンジン部品

・トランスミッション部品

・サスペンション部品

・その他、高精度が求められる自動車部品

【導入の効果】

・部品の長寿命化

・製品の信頼性向上

・メンテナンスコストの削減

・製品の品質向上

自動車業界では、摺動部品の耐久性向上が求められています。摺動部分の摩耗は、部品の性能劣化や故障につながり、製品寿命を縮める可能性があります。DLC-UM・Wは、高硬度と低摩擦係数により、摺動部品の耐摩耗性を向上させ、製品の長寿命化に貢献します。

【活用シーン】

・エンジン部品(ピストンリング、カムシャフトなど)

・トランスミッション部品

・サスペンション部品

【導入の効果】

・摺動部品の耐摩耗性向上

・部品の長寿命化

・メンテナンス頻度の削減

自動車業界では、軽量化と同時に、部品の強度を向上させるために、炭素繊維強化プラスチック(CFRP)などの複合材料が採用されています。これらの材料の切断には、高い精度と耐久性が求められます。不適切な切断は、材料の性能を損ない、製品の品質低下につながる可能性があります。当社の高耐久機械ハサミ 526-HKは、強化繊維を確実に捕らえて切断し、自動車部品の製造における品質向上に貢献します。

【活用シーン】

・CFRPなどの複合材料の切断

・自動車内装部品のトリミング

・バンパーなどの外装部品の加工

【導入の効果】

・強化繊維の正確な切断による、製品品質の向上

・高い耐久性による、メンテナンスコストの削減

・作業効率の向上

自動車業界では、製品の品質維持と向上は、顧客満足度を高めるために不可欠です。特に、モーターの潤滑は、製品の耐久性と性能に大きく影響します。グリスアップ作業の頻度や方法によっては、潤滑不良が発生し、製品の故障や性能低下につながる可能性があります。DUO-MAX 自動給油機は、モーターへのグリスアップ作業を自動化し、潤滑管理を最適化することで、製品の品質向上に貢献します。

【活用シーン】

・自動車製造ラインにおけるモーターへの給脂

・自動車部品の耐久性試験における潤滑管理

・品質管理部門における潤滑状態のモニタリング

【導入の効果】

・モーターの潤滑不良を防止し、製品の品質を向上

・メンテナンス作業の効率化

・製品の長寿命化

自動車業界では、走行中の振動や温度変化に耐えうる高い耐久性が求められます。ベアリングの故障は、車両の安全性や信頼性を損なうだけでなく、修理コストの増大にもつながります。千代田交易のベアリング長寿命化・コストダウン化実現サービスは、これらの課題に対し、樹脂やセラミックベアリングの採用、大型・特殊ベアリングの提供を通じて、自動車の耐久性向上に貢献します。

【活用シーン】

・エンジン周り

・トランスミッション

・サスペンション

・その他、高負荷がかかる箇所

【導入の効果】

・ベアリングの長寿命化

・メンテナンス頻度の削減

・コスト削減

・車両の信頼性向上

エンジン部品やサスペンションなど、摩擦が発生する箇所で、硬質アルマイト処理をしませんか。

優れた耐摩耗性を提供し、製品寿命を延ばすことが可能です。

【活用シーン】

・エンジンピストン

・サスペンション部品

・摺動を伴う各種自動車部品

【導入の効果】

・部品の長寿命化

・摩擦抵抗の低減

・製品の信頼性向上

自動車業界では、燃費性能の向上と環境負荷の低減が求められています。特に、電気自動車(EV)においては、モーターの効率的な駆動が重要であり、ベアリングの性能が大きく影響します。低摩擦で高速回転に対応し、耐久性に優れたベアリングは、EVの航続距離を伸ばし、システムの信頼性を高めるために不可欠です。

【活用シーン】

・EV駆動ユニット

・電動パワーステアリング

・冷却ファン

【導入の効果】

・燃費性能の向上

・システムの長寿命化

・低騒音化

自動車業界では、走行中の振動や温度変化に耐えうる、高い耐久性を持つ部品が求められます。特に、エンジンやトランスミッションなどの重要部品においては、軸受けの信頼性が製品寿命を左右する重要な要素となります。金属軸受けは、摩耗や焼き付きを起こしやすく、定期的な交換が必要となる場合があります。当社の高精度セラミックス軸受けは、金属軸受けの代替として、過酷な環境下でも高い耐久性を実現します。

【活用シーン】

・エンジン

・トランスミッション

・冷却システム

【導入の効果】

・部品の長寿命化

・メンテナンスコストの削減

・製品の信頼性向上

お探しの製品は見つかりませんでした。

1 / 12

耐久性における摺動部の摩擦低減

耐久性における摺動部の摩擦低減とは?

自動車部品において、互いに擦れ合いながら動く摺動部(例:ピストンリングとシリンダー壁、バルブトレイン部品)の摩擦を低減することは、燃費向上、CO2排出量削減、部品寿命の延長、そして静粛性の向上に不可欠です。この技術は、自動車の性能と環境性能を両立させる上で極めて重要視されています。

課題

摩耗による性能低下

摺動部が繰り返し接触することで発生する摩耗は、部品のクリアランス増大を招き、オイル漏れや圧縮低下、異音発生などの性能低下を引き起こします。

潤滑性能の限界

エンジンオイルなどの潤滑剤だけでは、高負荷・高温下での金属同士の直接接触を防ぎきれず、摩擦や摩耗が進行してしまう場合があります。

異物混入による損傷

エンジンオイル中に混入した微細な金属粉やスラッジなどの異物は、摺動面に傷をつけ、摩擦増加と摩耗促進の大きな原因となります。

材料特性のトレードオフ

耐摩耗性を高めると硬度が増し、それが逆に摩擦増加につながるなど、材料選定においては耐久性と摩擦低減のバランスを取ることが難しい場合があります。

対策

表面改質技術の適用

摺動部の表面に特殊なコ�ーティングを施すことで、硬度、潤滑性、耐摩耗性を向上させ、摩擦係数を低減します。

低摩擦材料の開発・採用

摺動部自体に、摩擦係数が低く、かつ高い耐久性を持つ特殊な合金や複合材料を採用します。

潤滑油添加剤の最適化

摺動部の特性に合わせた高性能な潤滑油添加剤を配合し、油膜形成能力や耐摩耗性を強化します。

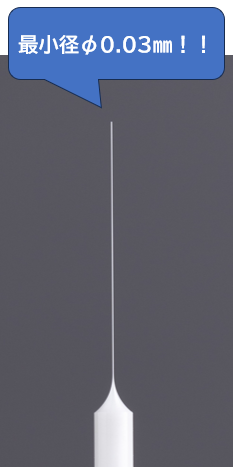

精密加工技術の向上

摺動面の平滑度を高め、微細な凹凸を極限まで低減することで、接触面積を減らし、摩擦抵抗を最小限に抑えます。

対策に役立つ製品例

低摩擦コーティング剤

摺動面に塗布することで、表面硬度と潤滑性を向上させ、金属同士の直接接触を抑制し、摩擦を大幅に低減します。

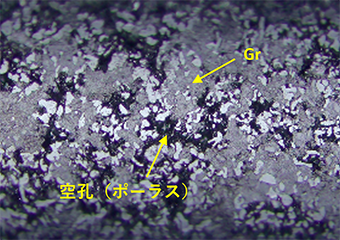

自己潤滑性複合材料

材料自体が潤滑成分を含んでおり、摺動時にその成分が表面に染み出すことで、継続的な摩擦低減と耐摩耗性を実現します。

高性能潤滑油添加剤

既存の潤滑油に添加することで、油膜強度を高め、高負荷・高温下でも摺動面を保護し、摩擦と摩耗を効果的に抑制します。

超平滑表面処理サービス

特殊な研磨技術により、摺動面の表面粗さを極限まで低減し、接触面積を最小化することで、摩擦抵抗を劇的に減らします。