オートモーティブテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

剛性向上と軽量化の両立とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

その他オートモーティブテクノロジー |

走行性における剛性向上と軽量化の両立とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車業界では、燃費向上と環境性能への対応のため、軽量化が重要な課題となっています。燃料電池車(FCV)においては、金属セパレータの軽量化が車両全体の重量削減に不可欠です。HyFormionは、金属セパレータ用に最適化された極薄ステンレス箔であり、軽量化と高い耐久性を両立します。

【活用シーン】

・燃料電池セパレータ

・薄肉・軽量化が必要な部品

・精密な流路成型が必要な部品

【導入の効果】

・セパレータの軽量化による燃費向上

・高いプレス成型性による歩留まり向上

・コーティング密着性の向上

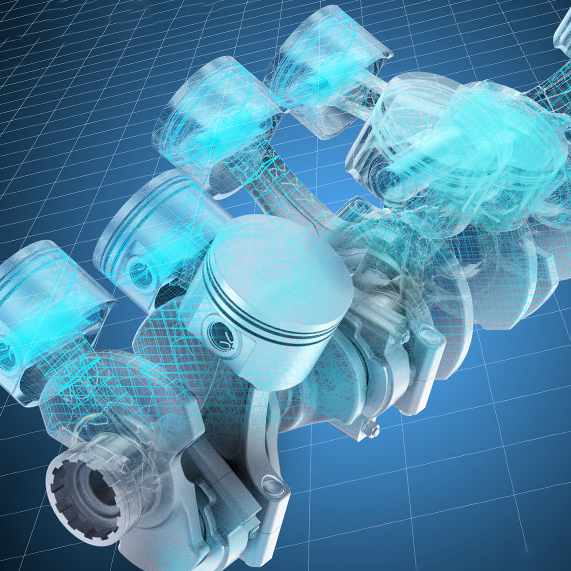

自動車業界では、燃費性能の向上と環境負荷低減のため、車両の軽量化が重要な課題となっています。軽量化設計においては、強度を維持しつつ、部品の形状や材質を最適化することが求められます。SOLIDWORKS 2026は、AIを活用した設計支援機能や、材料データベースとの連携強化により、これらの課題解決をサポートします。本ガイドブックでは、SOLIDWORKS 2026の新機能を通じて、自動車の軽量化設計をどのように効率化できるのかを解説します。

【活用シーン】

* 自動車部品の設計

* 軽量化のための材料選定

* 設計データの最適化

【導入の効果】

* 設計時間の短縮

* 材料コストの削減

* 製品性能の向上

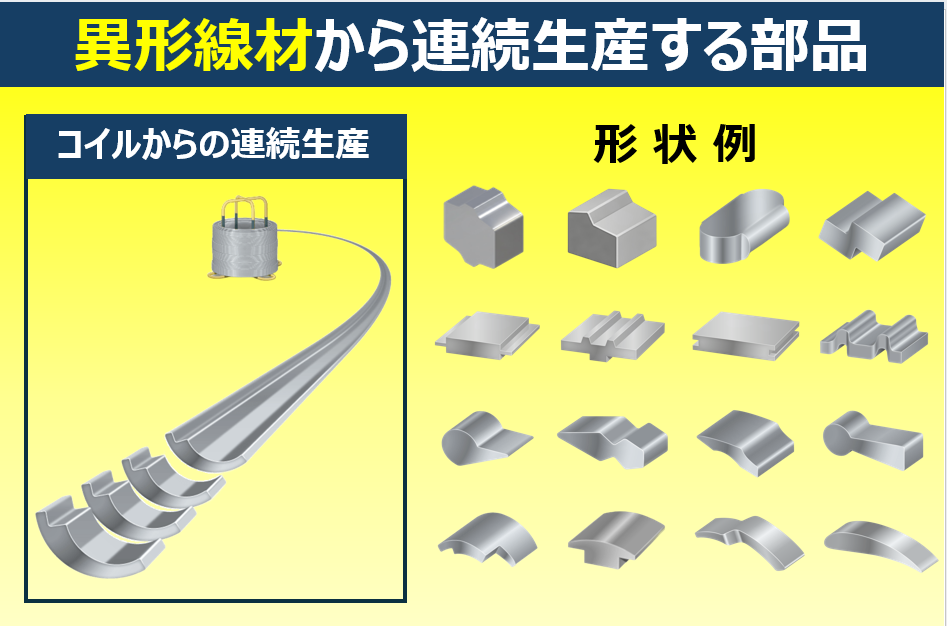

自動車業界では、部品の軽量化と同時に、高い強度が求められます。特に、安全性に関わる部品においては、材料の品質が重要です。当社のロール圧延 平線・異形材は、表面の荒れを抑えながら高強度化を実現し、自動車部品の信頼性向上に貢献します。

【活用シーン】

・自動車部品(例:サスペンション、エンジン部品)

・高強度を必要とする部品

【導入の効果】

・部品の耐久性向上

・製品の軽量化

・コスト削減の可能性

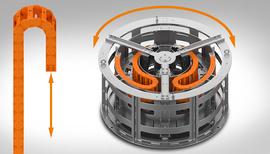

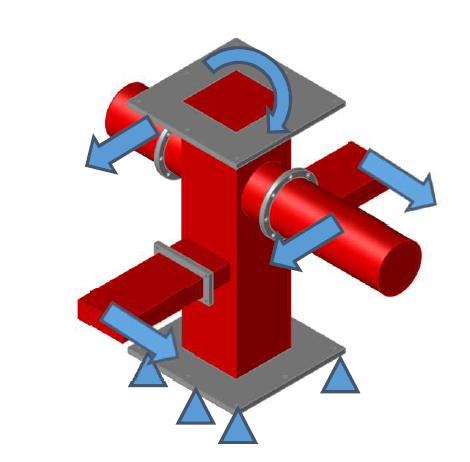

自動車業界では、燃費性能向上と環境負荷低減のため、車両の軽量化が重要な課題となっています。可動部の軽量化は、車両全体の重量を減らし、燃費性能を向上させる上で不可欠です。金属部品と比較して軽量なイグスの樹脂製可動部品は、この課題解決に貢献します。また、イグスの製品はメンテナンスフリーであり、長期的なコスト削減にもつながります。

【活用シーン】

・自動車のドア、シート、サンルーフなどの可動部

・エンジンルーム内のケーブル保護

・内装部品の摺動部

【導入の効果】

・車両の軽量化による燃費性能の向上

・メンテナンスコストの削減

・部品の長寿命化によるトータルコストの削減

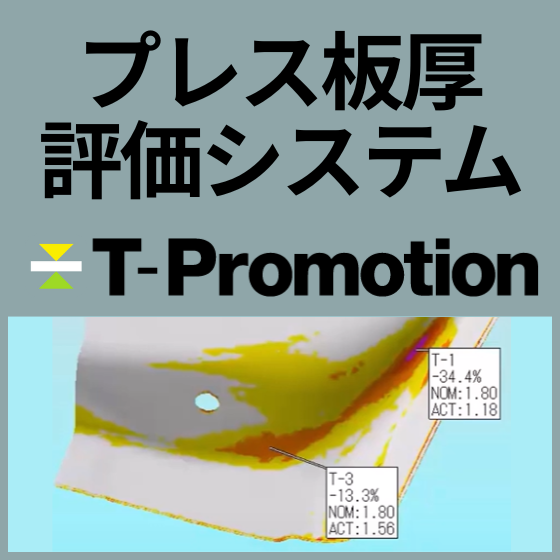

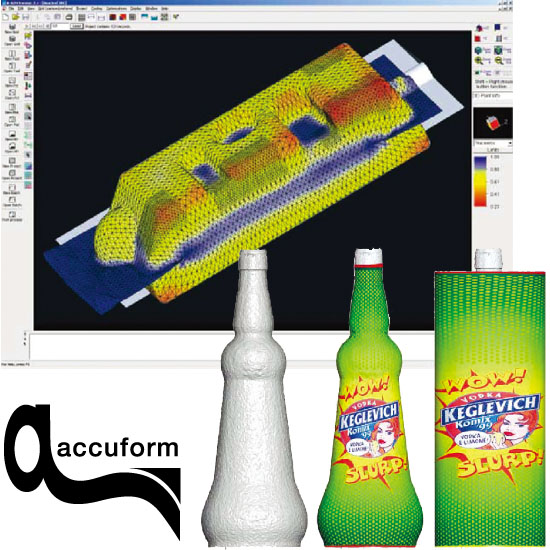

自動車業界では、軽量化が燃費向上と性能向上のために不可欠です。

プレス成形部品の板厚管理は、軽量化設計において重要な要素となります。

板厚の過不足は、部品の強度や耐久性に影響を与え、設計目標の達成を妨げる可能性があります。

T-Promotionは、プレス成形品の板厚減少を3Dデータで可視化し、板厚測定の工数削減と測定漏れのない品質管理を実現します。

【活用シーン】

・プレス成形部品の軽量化設計

・板厚管理による品質向上

・ネック、ワレ発生状態の確認

・板減発生工程の特定

・成形性の評価

【導入の効果】

・3Dデータによる板厚評価で、設計段階での課題発見を支援

・板厚測定の効率化と品質管理の向上

・軽量化設計の最適化による燃費性能向上

・成形不良の早期発見と対策

・コスト削減と生産性向上

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

自動車業界では、燃費性能の向上が重要な課題となっています。車両の軽量化は、燃費向上に不可欠であり、CFRP(炭素繊維強化プラスチック)は、その実現に貢献する素材として注目されています。しかし、CFRP部材の製造には、高い技術力とコストがかかるという課題があります。三菱ガス化学ネクスト株式会社は、CFRP部材の軽量化と低コスト化を実現する「CFRP用熱硬化性樹脂 CBZ 」を提供します。

【活用シーン】

・自動車車体部品

・内装部品

・外装部品

【導入の効果】

・車両の軽量化による燃費向上

・部品の耐久性向上

・製造コストの削減

自動車業界では、軽量化と高強度を両立する複合材料の需要が高まっています。特に、燃費性能向上や安全性の確保のため、CFRP(炭素繊維強化プラスチック)などの複合材料を用いた部品製造におけるワインディングプロセスの効率化が求められています。不適切なワインディングは、製品の品質低下や製造コストの増加につながる可能性があります。Roth社製フィラメントワインダーは、高精度なワインディング技術により、これらの課題を解決します。

【活用シーン】

・CFRP製部品の製造

・軽量化と高強度を両立する部品の製造

・生産効率の向上

【導入の効果】

・高品質な製品の安定供給

・製造コストの削減

・製品開発期間の短縮

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化を実現するためには、高精度な金型を用いた部品製造が不可欠です。株式会社明工精機のダイセット加工は、自動車部品の軽量化に貢献します。

【活用シーン】

・プレス成形による軽量化部品の製造

・ダイカスト成形による軽量化部品の製造

・プラ型による軽量化部品の製造

【導入の効果】

・高精度な金型による部品の軽量化

・高品質な部品製造による信頼性向上

・多様な材料への対応による設計自由度の向上

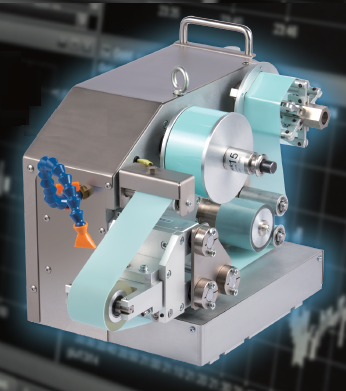

自動車業界において、軽量化は燃費向上と性能向上に不可欠です。カーボンナノチューブ(CNT)は、その高い強度と軽量性から、複合材料への応用が期待されています。しかし、CNTを均一に分散させることは、材料の性能を最大限に引き出す上で重要な課題です。不均一な分散は、材料の強度低下や性能劣化につながる可能性があります。当社のCNTスラリー研究 卓上インライン分散機は、CNTのスラリー化と分散プロセスを研究開発し、自動車部品の軽量化に貢献します。

【活用シーン】

・CNT複合材料の研究開発

・自動車部品メーカーでの材料評価

・研究機関での材料特性評価

【導入の効果】

・CNTの均一分散による材料性能の向上

・研究開発の効率化

・スケールアップを見据えたプロセス構築

自動車業界において、設計効率の向上は、競争優位性を確立するために不可欠です。設計プロセスにおける時間とコストの削減、そして高品質な製品を迅速に市場に投入することが求められています。3DEXPERIENCEプラットフォームは、設計、シミュレーション、製造プロセスを統合し、これらの課題を解決します。

【活用シーン】

・自動車の設計

・シミュレーションによる性能評価

・設計データの管理

【導入の効果】

・設計期間の短縮

・コスト削減

・高品質な製品開発の実現

金属製品の加工には、工作機械などの設備が用いられます。

一般的に使用している方法でも、加工品質やランニングコストなどの

面で加工課題を抱えていることも珍しくありません。

当資料では機械加工、形鋼、鋳物などによる金属加工を板金加工に

置き換えることによって生産性を大きく向上した事例を紹介します。

是非、ご一読ください。

【掲載内容】

■板金化のメリット

■板金に工法転換した事例

・機械加工からの転換

・アングル材加工からの転換

・鋳物加工からの転換

■総括

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

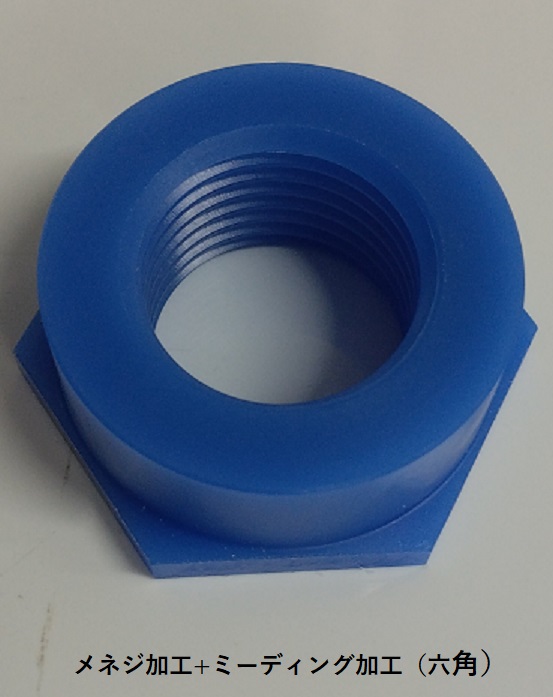

自動車業界では、燃費性能向上とCO2排出量削減のため、部品の軽量化が強く求められています。特に、強度を保ちながら軽量化を実現することが重要です。当社の樹脂旋盤切削加工は、軽量かつ高強度なプラスチック材料を使用し、複雑な形状にも対応することで、自動車部品の軽量化に貢献します。NC自動旋盤を保有しており、量産にも対応可能です。

【活用シーン】

・自動車のエンジン部品

・内装部品

・外装部品

・その他、軽量化が求められる部品

【導入の効果】

・部品の軽量化による燃費性能の向上

・CO2排出量の削減

・部品点数の削減によるコストダウン

・設計自由度の向上

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化を実現するためには、材料選定から設計、製造プロセスに至るまで、最適なソリューションが求められます。五輪パッキングの生産支援サービスは、材料メーカーとの連携により、機能とコストのバランスがとれた材料を提案し、図面改良によるQCD向上をサポートします。

【活用シーン】

・車体、内装部品の軽量化

・エンジン、駆動系の部品軽量化

・電装部品の保護、軽量化

【導入の効果】

・軽量化による燃費性能向上

・部品点数削減によるコスト削減

・設計段階からのサポートによる開発期間短縮

自動車内装業界では、デザイン性と機能性を両立した部品が求められます。特に、軽量化とコスト削減が重要な課題です。真空・圧空成形は、これらの課題に対し、柔軟な形状設計と低コストでの製造を可能にします。

【活用シーン】

・インストルメントパネル

・ドアトリム

・内装トリム

・コンソールボックス

【導入の効果】

・デザインの自由度向上

・軽量化による燃費向上

・金型コストの削減

・少量生産への対応

第一商工は、お客様のニーズに合わせた最適な成形方法を提案し、高品質な製品を提供します。

自動車業界において、燃費性能向上と環境負荷低減のため、部品の軽量化は重要な課題です。特に、アルミや樹脂、CFRPといった軽量素材への転換が進む中で、ネジ締結部の信頼性確保が求められています。従来のネジでは、これらの素材の特性上、ネジ山の破損や締結強度の不足といった問題が発生しやすくなります。エンザートは、これらの課題を解決し、軽量化と高い信頼性を両立させるインサートナットです。

【活用シーン】

・アルミ、樹脂、CFRP部品のネジ締結

・軽量化が求められる車体部品

・振動や衝撃に強い締結が必要な箇所

【導入の効果】

・軽量化による燃費向上

・ネジ締結部の信頼性向上

・部品の耐久性向上

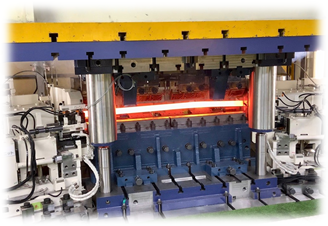

自動車業界の骨格部品においては、軽量化と高強度化が常に求められています。燃費性能の向上や、衝突安全性の確保のためには、部品の重量を減らしつつ、高い耐久性を維持することが不可欠です。Steel Tube Air Forming(熱間ブロー成形)は、これらの課題に対し、革新的な解決策を提供します。

【活用シーン】

・Aピラー

・バンパーリンフォース

・ドアビーム

・クロスメンバー

・サイドロッカー

【導入の効果】

・軽量化による燃費向上

・高強度化による耐久性向上

・部品点数削減によるコスト削減

自動車業界では、燃費効率の向上とCO2排出量の削減のため、部品の軽量化が求められています。特に、車体の軽量化は、走行性能の向上にもつながります。サンゴバン株式会社の提供する高機能素材は、軽量でありながら高い強度と耐久性を持ち、自動車部品の軽量化に貢献します。

【活用シーン】

・車体部品

・エンジン部品

・内装部品

【導入の効果】

・燃費性能の向上

・走行性能の向上

・部品の耐久性向上

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が不可欠です。軽量化を実現するためには、部品の形状や材質の最適化に加え、表面処理技術の向上が求められます。KFDシリーズは、自動車関連部品の研磨において、軽量・コンパクト設計でありながら、高い面粗度を実現し、部品の品質向上に貢献します。

【活用シーン】

・自動車部品の軽量化

・金属部品の表面処理

・面粗度管理が必要な部品の研磨

【導入の効果】

・部品の品質向上

・研磨時間の短縮

・コスト削減

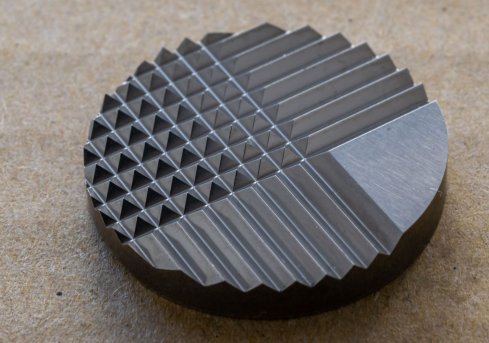

耐食性や耐摩耗性をお求めの際、膜厚を厚くした硬質アルマイトをお試しください。

弊社では20um~150umまでの生成が可能です。

【活用シーン】

・自転車フレーム

・ホイール

・ブレーキパーツ

・その他、軽量化と耐久性が求められるパーツ

【導入の効果】

・軽量化による走行性能の向上

・耐食性、耐摩耗性の向上による製品寿命の延長

自動車業界では、燃費性能向上と環境負荷低減のため、車体の軽量化が重要な課題となっています。異素材の組み合わせは軽量化に貢献しますが、従来の接着剤では乾燥時間や品質管理、分離の難しさといった課題がありました。IndESは、これらの課題を解決し、生産効率と品質を両立させる接合方法を提供します。

また、カーシート製造の際、ウレタンフォームだけではなく、押出成形など新しい素材がありますが、密度が少ないため、接着剤での接着が難しいのが現状です。そこで、弊社インディーズを使い、ホッチキスのように物理的に留める事が可能です。

【活用シーン】

* シートの接合

* 内装部品の固定

* 異素材部品の組み立て

【導入の効果】

* 乾燥時間の短縮による生産性向上

* 品質の安定化

* 異素材の容易な分離によるリサイクル性の向上

自動車業界では、軽量化と同時に、部品の強度を確保することが求められます。特に、走行中の振動や衝撃に耐えるアームなどの部品においては、強度を維持しながら、重量を削減することが重要です。不適切な設計は、燃費の悪化や部品の早期劣化につながる可能性があります。当社のジェネレーティブデザイン解析は、既定の応力・変位を満たしながら、重量が小さくなる形状を提案します。

【活用シーン】

・自動車部品の設計検討

・軽量化による燃費向上

・強度と耐久性の両立

【導入の効果】

・最適な材料配置の提案

・設計期間の短縮

・製品性能の向上

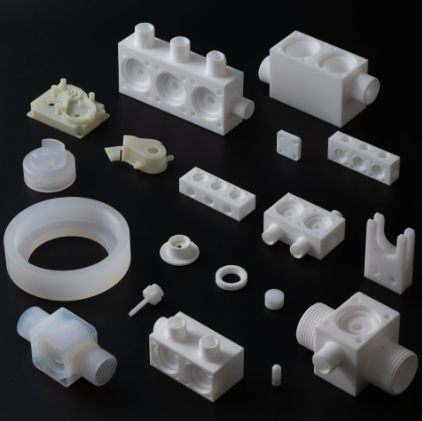

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。特に、車体の軽量化は、走行性能の向上にも貢献します。金属部品を樹脂部品に置き換えることで、大幅な軽量化が可能です。当社の樹脂加工技術は、お客様の軽量化ニーズに応えるため、様々な樹脂材料と加工方法を提供します。

【活用シーン】

・車体部品

・内装部品

・エンジン部品

【導入の効果】

・燃費性能の向上

・走行性能の向上

・部品点数の削減

自動車業界では、燃費性能向上とCO2排出量削減のため、車両の軽量化が重要な課題となっています。

軽量化を実現するためには、部品の素材変更や構造の見直しが不可欠です。

アキレスタフロンのRIM成形は、従来の射出成形に比べて自由なデザインが可能であり、軽量化に貢献する形状設計を可能にします。

これにより、より自由度の高い設計を行い、軽量化とデザイン性を両立できます。

【活用シーン】

・自動車部品(内装、外装)

・軽量化が求められる部品

・デザインの自由度を向上させたい場合

【導入の効果】

・軽量化による燃費性能向上

・デザインの自由度向上

・コスト削減の可能性

自動車業界では、燃費性能向上と環境負荷低減のため、軽量化が重要な課題です。ブロー成形技術は、軽量で高強度な部品製造に貢献できますが、最適な形状設計には高度なシミュレーションが不可欠です。B-SIMは、時間依存性の変形を正確に再現し、軽量化に最適な形状設計を支援します。

【活用シーン】

・燃料タンク

・インテークマニホールド

・ダクト類

【導入の効果】

・軽量化による燃費向上

・試作回数の削減

・設計期間の短縮

自動車業界では、燃費性能向上とCO2排出量削減のため、車両の軽量化が不可欠です。金属部品を樹脂(プラスチック)部品に置き換えることで、大幅な軽量化が実現できます。しかし、樹脂部品の設計・加工には、専門的な知識と技術が必要です。当社の樹脂(プラスチック)切削加工は、お客様のニーズに合わせた最適な材料選定から加工までをワンストップで提供し、自動車の軽量化に貢献します。

【活用シーン】

・自動車部品(内装、外装、エンジン周りなど)

・試作部品

・少量多品種生産部品

【導入の効果】

・車両の軽量化による燃費性能向上

・部品点数削減によるコスト削減

・設計自由度の向上

・短納期対応

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。特に、車体の軽量化は、走行性能の向上にもつながり、競争力の強化に不可欠です。株式会社スギムラ精工のプレス成形技術は、高強度かつ軽量な部品製造を可能にし、自動車の軽量化に貢献します。

【活用シーン】

・シートベルト部品

・電動パワーシート部品

・電動パワーステアリング部品

・エンジンスプロケット

・電動アクチュエーター減速機用のギヤ

【導入の効果】

・部品の軽量化による燃費性能向上

・材料費削減によるコストダウン

・高強度部品による安全性向上

自動車業界では、燃費性能向上とCO2排出量削減のため、車両の軽量化が重要な課題となっています。プラスチック部品の採用は、金属部品からの置き換えによる軽量化に貢献します。しかし、複雑な形状や特殊な材料の使用、少量多品種への対応など、試作段階での課題も多く存在します。当社にご相談いただくことで、お客様の開発ニーズに最適な製法をご提案し、軽量化に貢献するプラスチック部品の試作をサポートします。

【活用シーン】

・内装部品(インパネ、ドアトリムなど)

・外装部品(バンパー、フェンダーなど)

・エンジンルーム内部品

【導入の効果】

・軽量化による燃費性能向上

・部品点数削減によるコスト削減

・デザイン自由度の向上

自動車業界では、燃費効率の向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化は、車両全体の性能向上にも貢献します。株式会社オーク製作所の光応用装置は、軽量化に貢献する材料や部品の開発を支援します。

【活用シーン】

・軽量化材料の研究開発

・部品の強度評価

・品質検査

【導入の効果】

・軽量化材料の早期発見

・製品開発期間の短縮

・品質向上

自動車業界では、燃費性能向上とCO2排出量削減のため、部品の軽量化が不可欠です。特に、車体の主要部品であるエンジンブロックやサスペンション部品の軽量化は、車両全体の性能に大きく影響します。従来の金属部品では重量が課題となるため、軽量かつ高強度な材料への置き換えが求められています。株式会社伸和工作のアルミ鋳物は、軽量でありながら高い強度を実現し、自動車の軽量化に貢献します。

【活用シーン】

・エンジンブロック

・サスペンション部品

・その他車体部品

【導入の効果】

・燃費性能の向上

・CO2排出量の削減

・車両運動性能の向上

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。特に、車体の軽量化は、走行性能の向上にもつながります。ミクナスファインエンジニアリング株式会社の超精密部品は、軽量かつ高精度な設計・製造により、自動車の軽量化に貢献します。創業70年の経験と、時計部品で培った微細加工技術を活かし、お客様のニーズに応じた最適な部品を提供します。

【活用シーン】

・車体フレーム

・エンジン部品

・内装部品

【導入の効果】

・軽量化による燃費向上

・部品の耐久性向上

・走行性能の向上

自動車業界において、軽量化は燃費向上と性能向上に不可欠な要素です。真空成形技術は、軽量で高強度な部品製造に貢献しますが、成形不良のリスクも伴います。特に、複雑な形状や薄肉成形においては、材料の垂れや肉厚の不均一性が課題となります。真空成形シミュレーションプログラムT-SIMは、これらの課題を解決し、最適な成形条件を導き出すことで、高品質な軽量部品の製造を支援します。

【活用シーン】

・自動車部品の設計・開発

・軽量化を目的とした部品の試作

・成形不良の削減

・材料選定の最適化

【導入の効果】

・設計段階での問題点の早期発見

・試作回数の削減

・材料コストの最適化

・高品質な軽量部品の安定供給

自動車業界の衝突安全評価において、複合材料の正確な解析は不可欠です。車両の軽量化と安全性の両立を目指す上で、複合材料の挙動を詳細に予測し、最適な設計を行う必要があります。J-Composites動作用PCは、この課題に対し、高い計算能力と安定性を提供します。J-Composites/Form Modelerを使用することで、複雑な複合材の積層モデルを容易に設定し、LS-DYNAの入力ファイルとして書き出すことが可能です。これにより、衝突時のシワなどの不良をより正確に予測・評価し、安全性の高い車両設計に貢献します。

【活用シーン】

・自動車の衝突安全シミュレーション

・複合材料を用いた部品設計

・軽量化と安全性を両立する車両開発

【導入の効果】

・衝突安全性の向上

・設計プロセスの効率化

・製品開発期間の短縮

自動車業界では、燃費効率の向上と環境負荷低減のため、部品の軽量化が重要な課題となっています。軽量化を実現するためには、材料の選定だけでなく、製造工程における品質管理も重要です。クリーンルーム環境での部品洗浄や、高品質な化学薬品の使用は、軽量化された部品の性能を最大限に引き出すために不可欠です。タカヤマケミカル株式会社は、これらのニーズに応える製品とサービスを提供します。

【活用シーン】

・クリーンルーム内での部品洗浄

・軽量化材料の選定

・製造工程における品質管理

【導入の効果】

・軽量化された部品の性能維持

・燃費効率の向上

・環境負荷の低減

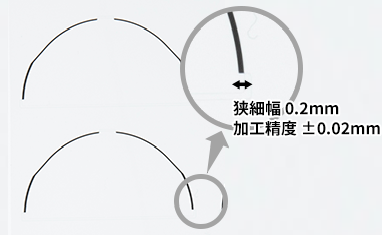

自動車業界において、軽量化は燃費向上と環境性能の向上に不可欠です。軽量化を実現するためには、部品の小型化、薄型化が求められ、高精度な加工技術が重要になります。高精度プレス加工は、これらのニーズに応えるために必要とされています。

【活用シーン】

・車体部品

・内装部品

・電子部品

【導入の効果】

・部品の軽量化

・歩留まりの向上

・コスト削減

自動車業界において、軽量化は燃費向上と性能向上のために不可欠です。特に、部品の小型化や軽量化は、車両全体の重量を減らし、走行性能を高める上で重要な要素となります。機構設計の最適化は、これらの課題解決に貢献します。当社の機構設計派遣サービスは、お客様のニーズに合わせた専門知識と経験を持つエンジニアを派遣し、軽量化設計を支援します。

【活用シーン】

・自動車部品の軽量化設計

・車体構造の軽量化検討

・新素材の適用検討

【導入の効果】

・車両の燃費性能向上

・走行性能の向上

・部品コストの削減

自動車業界では、燃費性能向上と安全性の両立のため、軽量化が重要な課題となっています。特に、車体の軽量化は、燃費向上に大きく貢献し、同時に衝突安全性の確保にもつながります。しかし、軽量化のためには、異なる素材の組み合わせや、薄板化が進み、従来の接合方法では歪みや強度の問題が生じる可能性があります。当社では、ディスクレーザーやCMTを用いた電子溶接技術により、これらの課題を解決します。

【活用シーン】

・車体フレーム

・ドアパネル

・内装部品

・バッテリーケース

【導入の効果】

・軽量化による燃費向上

・高強度な接合による安全性向上

・異種金属の接合による設計自由度の向上

自動車業界では、燃費性能向上とCO2排出量削減のため、軽量化が重要な課題となっています。プラスチック部品の採用は軽量化に貢献しますが、接合方法が課題となります。当社のプラスチック溶接加工は、塩ビ、PP、フッ素系樹脂など、様々なプラスチック材料に対応し、高い強度と耐久性を実現します。これにより、自動車部品の軽量化と同時に、製品の信頼性向上に貢献します。

【活用シーン】

・バンパー

・内装部品

・タンク

・配管

【導入の効果】

・軽量化による燃費向上

・部品点数削減

・設計自由度の向上

自動車業界では、燃費性能向上と環境負荷低減のため、部品の軽量化が強く求められています。特に、車両の運動性能に影響を与える部品においては、軽量化が重要な課題です。従来のプレス板金に切削品を圧入する工程は、重量増加の一因となっていました。当社の『切削レス加工』は、鍛造技術を用いて切削品と圧入を廃止し、一体型にすることで、大幅なコストダウンと軽量化を実現します。

【活用シーン】

・自動車部品の軽量化

・燃費性能向上

・部品点数削減

【導入の効果】

・部品重量の削減

・コスト削減

・組立工程の簡素化

自動車業界では、燃費性能向上と安全性の両立のため、部品の軽量化が重要な課題となっています。同時に、電気自動車(EV)やハイブリッド車(HEV)の普及に伴い、モーターやパワーデバイスの放熱対策も不可欠です。TE-7901Kは、これらの課題に対し、軽量化と高い熱伝導率による放熱性能で貢献します。

【活用シーン】

・モーター、インバーター、ECUなどの電子部品の封止

・車載用電子機器の放熱対策

【導入の効果】

・部品の軽量化による燃費向上

・高い熱伝導率による電子部品の信頼性向上

・一液性による作業性の向上

自動車業界では、燃費性能向上と環境負荷低減のため、軽量化が重要な課題となっています。アルミ材は軽量でありながら高い強度を持つため、車体への採用が進んでいます。しかし、従来の溶接方法では熱歪みによる変形や強度の低下が課題でした。SSW(同期攪拌接合)は、低入熱で高速溶接を実現し、これらの課題を解決します。アルミ材の精密な接合を可能にし、自動車の軽量化と品質向上に貢献します。

【活用シーン】

・クーリングパネルなど、アルミ材を使用した精密プレス品の組付け

・車体フレーム、ボディ部品の接合

・その他、アルミ部品の接合が必要な箇所

【導入の効果】

・軽量化による燃費性能向上

・高い接合強度による安全性向上

・熱歪みによる変形を抑制し、高品質な製品を実現

・設計から製造、検査までの一貫したサポート

自動車業界において、軽量化は燃費向上と性能向上に不可欠です。複合材料の活用は軽量化の有効な手段ですが、材料特性の予測が課題となります。Digimat動作用PCは、複合材料のミクロ構造を考慮した材料特性予測を行い、製品設計を支援します。

【活用シーン】

* 複合材料を用いた自動車部品の開発

* 材料特性に基づいた最適な設計

* 軽量化と性能の両立

【導入の効果】

* 材料選定の最適化

* 設計プロセスの効率化

* 製品開発期間の短縮

高い生産性で複雑な部品の生産が可能で、工法転換(プレス・切削加工代替)で機能性向上・コスト削減に貢献。形状の自由度が高く、設計の段階からお客様のニーズに合わせた最適なご提案いたします

【異形線からつくるメリット】

◆複雑な形状

溝加工・凹凸加工・複合R加工・ラウンドR加工・厚み・幅形状の自由設計・難材加工への対応

◆機能性向上

軽量化・表面積拡大・表面性状・強度、硬度コントロール

◆コスト削減

生産性、歩留まりの向上・工程省略

自動車業界では、燃費性能向上とスペース効率化のため、部品の小型化が不可欠です。特に、エンジン部品や電子制御部品においては、高精度な微細加工技術が求められます。従来の加工方法では対応が難しい形状や、高い面精度が要求される場合、製品の性能や耐久性に影響が出る可能性があります。当社パートナーのワイヤーカット放電加工技術は、これらの課題を解決し、自動車部品の小型化・高精度化に貢献します。

【活用シーン】

・エンジン部品の微細加工

・電子制御部品の精密加工

・小型センサー部品の製造

【導入の効果】

・部品の小型化による軽量化

・高精度加工による性能向上

・設計自由度の向上

自動車業界では、燃費性能向上と環境負荷低減のため、車体の軽量化が重要な課題となっています。軽量化を実現するためには、強度を維持しつつ、より軽い材料の採用が不可欠です。J-OCTAは、樹脂やゴムなどの高分子材料の特性をシミュレーションし、最適な材料選定を支援します。これにより、実験回数を削減し、開発期間の短縮に貢献します。

【活用シーン】

・高分子材料を用いた部品の設計

・材料の物性予測と最適化

・軽量化材料の開発

【導入の効果】

・材料開発の効率化

・開発コストの削減

・製品性能の向上

自動車業界において、軽量化は燃費向上と環境負荷低減のために重要な課題です。特に、パワートレイン部品、内装・外装部品、足回り部品の軽量化は、車両全体の性能向上に大きく貢献します。TPR株式会社の製品は、これらの課題に対し、お客様のニーズに応えるべく開発されています。

【活用シーン】

・パワートレイン部品の軽量化

・内装・外装部品の軽量化

・足回り部品の軽量化

【導入の効果】

・燃費性能の向上

・車両の運動性能向上

・環境負荷の低減

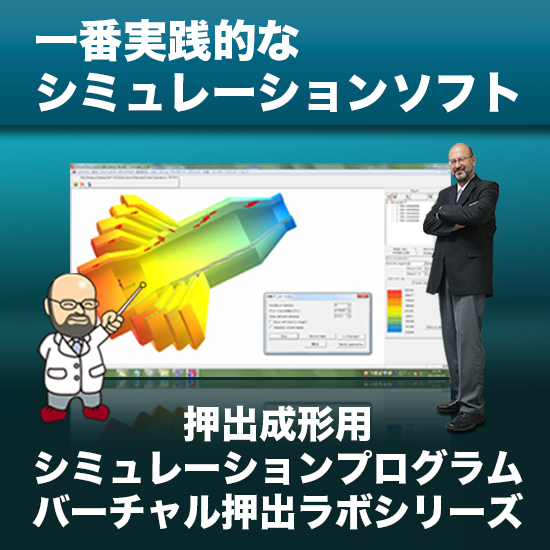

自動車業界では、燃費性能向上と環境負荷低減のため、軽量化が重要な課題となっています。押出成形技術は、軽量かつ高強度な部品製造に貢献できますが、設計段階での試行錯誤や成形不良は、コスト増につながる可能性があります。「バーチャル押出ラボ シリーズ」は、簡単操作で押出成形プロセスをシミュレーションし、最適な設計と安定成形を支援します。これにより、軽量化された高品質な自動車部品の効率的な製造を可能にします。

【活用シーン】

・自動車部品の設計段階での形状最適化

・成形不良の早期発見と対策

・材料選定の効率化

【導入の効果】

・設計期間の短縮

・材料コストの削減

・成形不良による無駄の削減

自動車業界では、軽量化と同時に高い強度が求められます。特に、振動や衝撃にさらされる箇所においては、強固な接合が不可欠です。従来の接合方法では、重量が増加したり、耐食性が不足したりする課題がありました。Nバルブ チタンは、高い強度と耐食性を両立し、自動車の性能向上に貢献します。

【活用シーン】

・車体フレーム

・エンジン部品

・サスペンション

【導入の効果】

・軽量化による燃費向上

・高い耐食性による製品寿命の延長

・高い強度による安全性向上

自動車業界における試作段階では、設計変更への迅速な対応と、多様な材料への対応が求められます。特に、軽量化や高強度化を目指す中で、金属材料の試作は不可欠です。従来の試作方法では、時間とコストがかかることが課題でした。AVIMETAL MT-Seriesは、100種を超える金属材料に対応し、高速・高精度な造形を実現することで、試作期間の短縮とコスト削減に貢献します。

【活用シーン】

・自動車部品の試作

・デザイン検証

・機能評価

【導入の効果】

・試作期間の短縮

・コスト削減

・設計の早期段階での問題発見

自動車業界において、軽量化は燃費向上と環境性能の向上に不可欠です。特に、車体や部品の設計において、強度を維持しつつ軽量化を実現することが求められます。設計の最適化、新素材の活用、製造プロセスの見直しなど、多岐にわたる専門知識と技術が必要です。当社の機械設計エンジニア派遣サービスは、これらの課題に対し、豊富な経験と専門知識を持つエンジニアを派遣し、お客様の軽量化設計を強力にサポートします。

【活用シーン】

・車体フレームの軽量化設計

・内装部品の軽量化設計

・エンジン部品の軽量化設計

・CAE解析による強度評価

・新素材の適用検討

【導入の効果】

・設計期間の短縮

・コスト削減

・燃費性能の向上

・環境負荷の低減

・製品競争力の強化

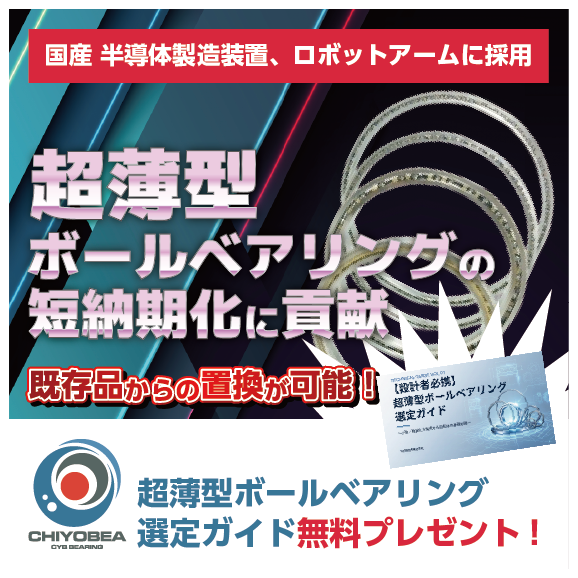

自動車業界では、燃費性能の向上が重要な課題となっています。車両の軽量化は、燃費向上に不可欠であり、部品の小型化・軽量化が求められています。超薄型ボールベアリングは、装置の小型・軽量化に貢献し、燃費性能向上に貢献します。当社の選定ガイドは、超薄型ボールベアリングの導入検討に役立つ情報を提供します。

【活用シーン】

・自動車のエンジン、トランスミッション、サスペンションなど、回転部分の軽量化

・ハイブリッド車や電気自動車のモーター部分の軽量化

【導入の効果】

・車両全体の軽量化による燃費向上

・部品の小型化による設計自由度の向上

・省スペース化による車内空間の有効活用

お探しの製品は見つかりませんでした。

1 / 4

走行性における剛性向上と軽量化の両立

走行性における剛性向上と軽量化の両立とは?

自動車の走行性能において、車体の剛性を高めることは、操縦安定性や乗り心地の向上に不可欠です。一方で、燃費向上やCO2排出量削減のためには、車体の軽量化が求められます。この二つは相反する要素であり、両立させることは自動車開発における重要な課題です。

課題

高強度材の加工難易度

高強度な素材は加工が難しく、コスト増や生産性の低下を招く可能性があります。

構造設計の複雑化

剛性と軽量化を両立させるためには、複雑な構造解析と最適化が必要となり、開発期間の長期化を招きます。

異種材料接合の課題

異なる特性を持つ材料を組み合わせる場合、接合部の強度や耐久性の確保が難しくなります。

コストと性能のトレードオフ

高性能な軽量素材や高度な製造技術は高コストになりがちで、車両価格への影響が懸念されます。

対策

先進材料の活用

高張力鋼板やアルミニウム合金、炭素繊維強化プラスチック(CFRP)などの先進材料を適切に使い分けることで、強度を維持しつつ軽量化を図ります。

構造最適化設計

有限要素法(FEM)などのシミュレーション技術を駆使し、応力集中を避けつつ必要な箇所にのみ強度を持たせることで、無駄な重量を削減します。

接合技術の進化

レーザー溶接や接着剤、リベット接合など、異種材料に適した高強度かつ軽量な接合技術を開発・適用します。

統合的な設計思想

車体構造だけでなく、パワートレインやサスペンションなど、車両全体を統合的に捉え、各要素の連携による性能向上と軽量化を目指します。

対策に役立つ製品例

高強度軽量鋼板

従来の鋼板よりも強度が高く、薄くても必要な剛性を確保できるため、車体重量の削減に貢献します。

構造解析ソフトウェア

複雑な構造の応力分布や変��形を詳細に解析し、最適な形状や材料配置を導き出すことで、軽量化と高剛性化を両立させる設計を支援します。

異種材料用接着剤

金属と樹脂など、異なる素材同士を強力かつ軽量に接合できるため、車体構造の自由度を高め、軽量化に寄与します。

複合材料成形技術

炭素繊維などの軽量素材を複雑な形状に成形する技術により、一体化による部品点数削減と軽量化を実現します。