工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

量産時の品質ばらつき抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

レーザー加工・放電加工における量産時の品質ばらつき抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

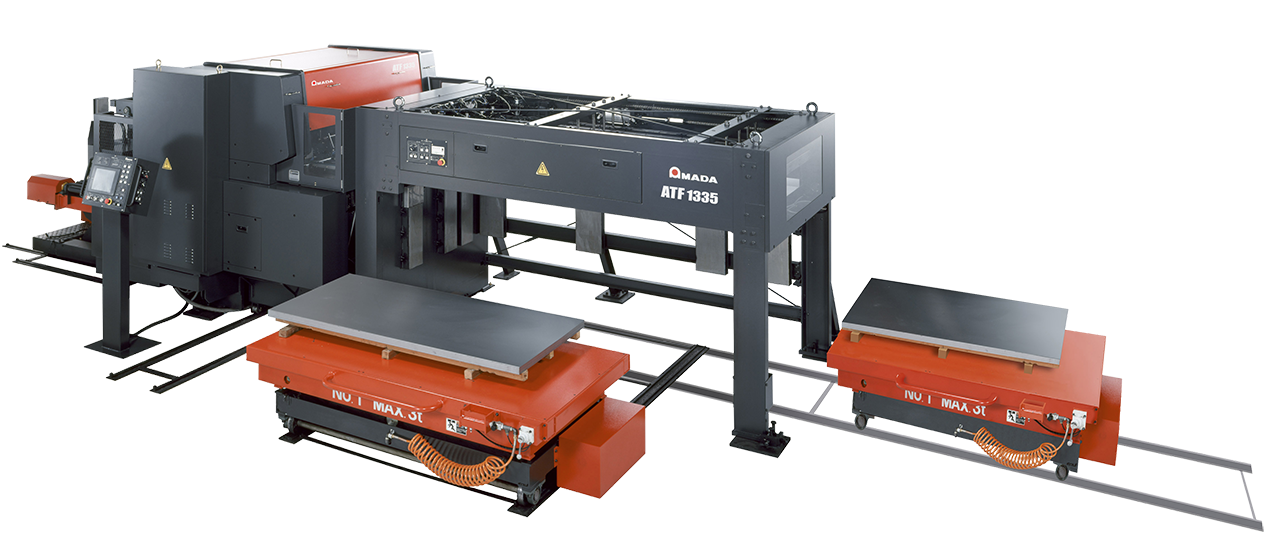

アマダが目指したものは、作業工程全体を視野に入れ、すべてを徹底自動化することでした。

『ATFシリーズ』は、全工程の徹底自動化で 生産効率、一気に“加速”。

NC集中制御装置により、マシン機能を一括コントロール。個別の操作が不要になり、作業効率が大幅アップ。

わずか5項目の材料データを入力するだけで、最適な加工条件を自動的に設定できます。

【特長】

■一括制御で速度アップ

■加工で速度アップ!

■材料供給で速度アップ!

■製品集積+搬出で速度アップ!

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

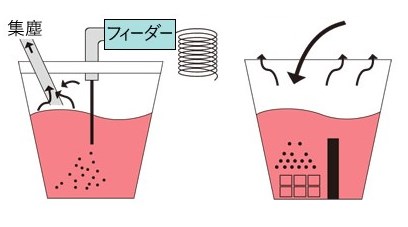

当社の鋳造プロセスのひとつである「ワイヤー球状化処理」での

材質成分安定化についてご紹介します。

溶湯を電気炉から取鍋に受けた際に、制御コンピューターに重量・温度を

打ち込むことで、目標の温度・重量を考慮しながら、ワイヤー状の材料を

後から投入することができます。

その際ワイヤーは、専用のフィーダーから機械的に制御されながら

投入されるため、生産ごとのばらつきや人手によるばらつきが排除でき、

安定した品質をつくりあげることができます。

【ワイヤー球状化処理】

■フィーダーの自動制御により、投入量、投入速度を適切に管理

■人為的なばらつきの影響が受けにくくなる

■局所集塵により、作業環境の改善につながる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『BREVIS-1212AJ』は、お客様ニーズに対応したオールラウンドなファイバーレーザマシンです。

CO2レーザでは加工が困難だった銅・真鍮・アルミ・溶融亜鉛めっき等、高反射材の加工が可能。

3kWファイバーレーザ発振器を搭載し、薄板から厚板まで幅広い加工ができます。

また、立体物への追加工も容易に対応可能です。

【特長】

■汎用性の高い4'×4'サイズ

■銅・真鍮・アルミ・溶融亜鉛めっき等、高反射材の加工が可能

■3kWファイバーレーザ発振器を搭載

■薄板から厚板まで幅広い加工ができる

■立体物への追加工も容易に対応可能

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

株式会社アマダによるレーザ切断の加工事例をご紹介します。

建築機械部品をはじめ、特装車フレームや配電盤、デスクトップ用バックパネルなど様々な製品に加工が可能。

品質確認サンプルやフィルムバリ加工の対応もできますのでご用命の際は、お気軽にお問い合わせください。

【事例-鉄(一部)】

■建築機械部品

■型鋼加工

■特装車フレーム

■機械部品

■配電盤

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ハンディファイバーレーザ溶接機FLW1500MT/MTSに協働ロボット『CR-700W』と専用ソフトウエアを追加することで溶接作業を自動化することができます。

トーチは専用アタッチメントでワンタッチで取り付けが可能となっており、着脱作業はワンタッチで約10秒で完了します。

ロット数の多い製品では、溶接加工を協働ロボットが行うことで、オペレーターの作業を軽減できます。

オペレーターは製品の段取りや検品作業などを並行して行えるため、労働生産性を向上させることができます。

協働ロボットで溶接を行うことで、長時間の作業でも常に高品位で安定した加工ができます。

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

CR-010Bは、レーザスキャナーにより人の進入を検知し、減速・停止を行うため、進入防止柵なしで省スペースの設置が可能なベンディングマシン用協働ロボットです。

協働ロボット全体が脱着可能なため、使用しない時は取り外しができ、ベンディングマシンを人とロボットで有効に使い分けることができます。さらに、AMNCと連帯し、CAMなしでの動作プログラミングが可能です。

【特長】

■着脱し使い分け可能。小物加工をスポット自動化

■導入コストを抑えてより手軽に曲げの自動化を実現

■CAMなしでロボット用プログラムの作成

■省スペース設計

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

近年、製造業では人手不足が深刻化しており「効率的な生産体制の構築」が急務となっています。溶接は特に自動化が難しく、手作業への依存が高いため、効率化を実現する溶接ロボットへの関心が高まっています。

ファイバーレーザ溶接機「FLW-ENSISe」は、ロボットにAIを活用した機能を搭載することで、より高品質かつ高効率な溶接を行います。

〇 ファイバーレーザ溶接ロボットのメリット

・工数削減・品質の安定

・焼けやひずみが少ない

・仕上げ作業の時短

〇 AIのメリット

・継ぎ手形状を学習したAIが溶接位置のずれを自動補正

・プログラムの修正時間を大幅に短縮

・段取りの効率UP

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工・放電加工における量産時の品質ばらつき抑制

レーザー加工・放電加工における量産時の品質ばらつき抑制とは?

レーザー加工や放電加工は、高精度な加工を実現する一方で、量産時には加工条件のわずかな変動や材料の特性差により、製品の品質にばらつきが生じやすいという課題があります。この品質ばらつきを抑制することは、製品の信頼性向上、不良率低減、そして生産コスト削減に不可欠です。

課題

加工条件の変動による精度低下

レーザー出力、パルス幅、電極摩耗、加工液の温度・濃度などの微細な変動が、加工面の粗さや寸法精度に影響を与え、品質のばらつきを生じさせます。

材料特性のばらつきへの対応不足

材料の硬度、熱伝導率、表面状態などの個体差が、加工時のエネルギー吸収率や除去率に影響し、均一な加工結果を得ることを困難にします。

加工痕跡の不均一性

熱影響部(HAZ)の幅や深さ、再付着物の量などが、加工条件や材料によって変動し、外観や機能に影響を与えることがあります。

長時間の連続稼働による安定性低下

長時間の連続稼働により、装置の温度上昇や消耗部品の劣化が進み、加工条件が不安定になり、品質のばらつきを招く可能性があります。

対策

リアル�タイム監視とフィードバック制御

加工中のパラメータをリアルタイムで計測し、異常を検知した場合に自動で加工条件を補正することで、安定した品質を維持します。

材料特性の事前評価と適応加工

加工前に材料の特性を評価し、その結果に基づいて最適な加工条件を自動設定することで、材料のばらつきによる影響を最小限に抑えます。

加工痕跡の最��適化と均一化

加工パスの最適化や、加工後の後処理(クリーニング、熱処理など)を組み合わせることで、加工痕跡のばらつきを抑制し、均一な品質を実現します。

装置の定期的なメンテナンスと校正

装置の定期的な点検、清掃、消耗部品の交換、および加工精度の校正を行うことで、装置自体の安定稼働を確保し、品質のばらつきを防ぎます。

対策に役立つ製品例

インテリジェント加工制御システム

センサーからのデータを基に、加工条件をリアルタイムで最適化し、材料のばらつきにも自動で対応することで、品質の安定化を実現します。

高精度材料分析装置

加工前に材料の組成や物性を詳細に分析し、そのデータを加工機に連携させることで、材料特性に合わせた最適な加工パスを生成します。

自動クリーニング・後処理装置

加工後のワーク表面に残る加工痕跡や付着物を均一に除去・処理することで、外観品質と機能性を向上させます。

予知保全型メンテナンスサービス

装置の稼働データを分析し、故障の兆候を事前に検知してメンテナンスを行うことで、突発的な停止や品質低下を防ぎます。