工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

硬質材・難削材加工の実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

レーザー加工・放電加工における硬質材・難削材加工の実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

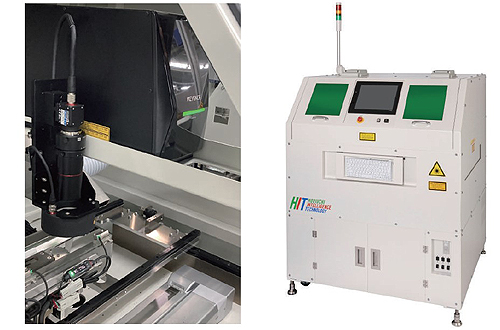

時計の装飾業界では、デザインの多様化と高品質な仕上がりが求められます。特に、金属や樹脂といった様々な素材への精密な印字は、製品の価値を高める上で重要です。従来の印字方法では、素材へのダメージや仕上がりの粗さが課題となる場合があります。当社のUVレーザマーカーは、熱によるワークへのダメージを抑え、高発色で精密な印字を実現します。

【活用シーン】

・時計の文字盤へのロゴやデザイン印字

・金属製ケースへの型番やシリアルナンバー印字

・樹脂製パーツへの装飾模様の印字

【導入の効果】

・高品位で視認性の良い印字

・極小文字や極小2次元コードの印字が可能

・幅広い素材への対応

自転車フレーム業界では、軽量かつ高強度のフレームが求められます。特に、安全性と耐久性を両立させるためには、溶接の品質が重要です。従来の溶接方法では、歪みや強度のばらつきが生じやすく、製品の品質を左右する要因となっていました。HSGハンディ式ファイバーレーザー溶接機FMW-V2.0は、これらの課題を解決します。

【活用シーン】

・自転車フレームの製造

・修理

・カスタム

【導入の効果】

・高精度な溶接によるフレーム強度の向上

・溶接時間の短縮

・美しい仕上がりによる商品価値の向上

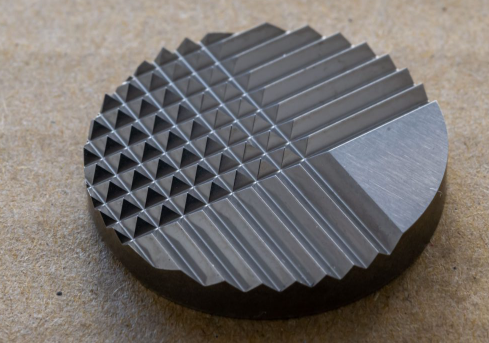

ロボット業界、特に小型センサーにおいては、高精度な部品加工が求められます。センサーの小型化、高性能化に伴い、ミクロン単位の加工精度が製品の性能を左右します。研磨が難しい形状や、極細溝加工など、従来の加工方法では対応できない課題も多く存在します。当社パートナーのワイヤーカット放電加工技術は、これらの課題を解決し、小型センサーの性能向上に貢献します。

【活用シーン】

・ロボットアームのセンサー部品

・自律走行ロボットの距離センサー部品

・産業用ロボットの精密センサー部品

【導入の効果】

・高精度なセンサー部品の実現

・小型センサーの性能向上

・設計自由度の向上

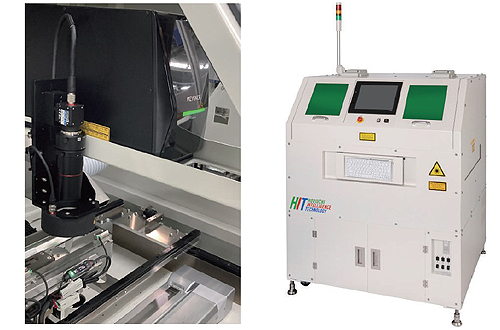

航空宇宙業界では、部品の正確な識別と追跡が不可欠です。厳しい品質管理基準を満たすために、耐久性が高く、正確なマーキングが求められます。レーザー彫刻機は、金属、プラスチック、複合材など、さまざまな材料に高精度なマーキングを施すことができます。これにより、部品のトレーサビリティを向上させ、製造プロセス全体の効率化に貢献します。

【活用シーン】

* 航空機部品のシリアル番号、型番、製造日のマーキング

* 宇宙船部品の識別表示

* 航空宇宙関連の研究開発における試作品のマーキング

【導入の効果】

* 高精度なマーキングによる部品の識別性の向上

* 耐久性の高いマーキングによる長期的な視認性の確保

* トレーサビリティの向上による品質管理の強化

エネルギー管理業界では、製品の品質管理と追跡可能性が重要です。特に、過酷な環境で使用される金属部品においては、耐久性と視認性の高いマーキングが求められます。レーザ印字は、これらの要求に応える最適なソリューションです。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、アルミニウム基板など、CO2レーザでは印字できない金属材料への印字に最適です。

【活用シーン】

・金属基板への印字

・基板表面のレーザクリーニング

・実装済み樹脂コネクタへの発色印字

【導入の効果】

・金属部品への高精度な印字

・トレーサビリティの向上

・製品品質の向上

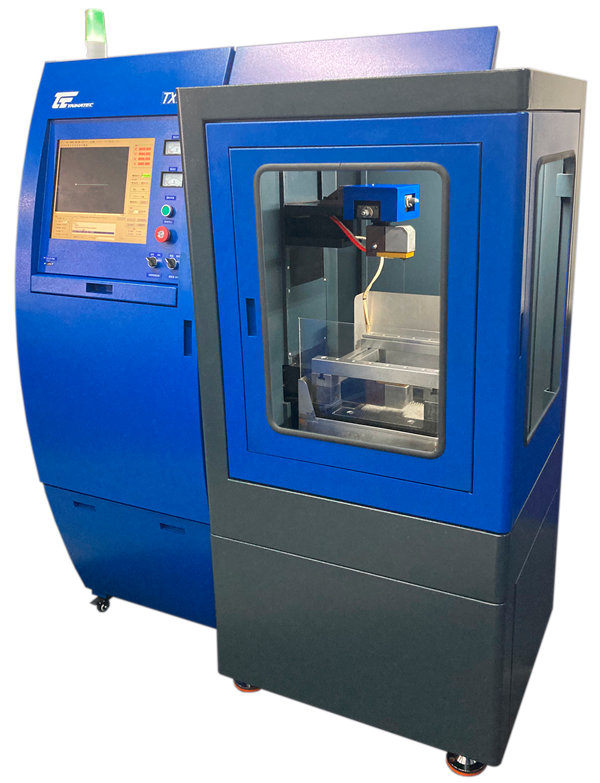

大学の教育現場では、学生の実践的な技術習得のため、金属加工の実習環境が求められます。特に、複雑な形状の加工や、様々な金属材料への対応が可能な設備は、学生の創造性を刺激し、高度な技術習得を促進します。しかし、高価な設備や、設置スペースの問題から、導入が難しいケースも少なくありません。当社の省スペース設計のモリブデンワイヤ放電加工機TX150は、コンパクトでありながら、高い加工性能を実現し、教育現場における金属加工の実習環境を向上させるために開発されました。

【活用シーン】

* 金属加工の実習

* 研究開発における試作

* 学生の卒業制作

【導入の効果】

* 学生の実践的な技術習得を促進

* 多様な金属材料への対応

* 省スペース設計による設置場所の確保

宝飾品業界では、製品の品質表示やブランドロゴの刻印が重要です。特に、金属製の宝飾品においては、耐久性と視認性の高い刻印が求められます。従来の刻印方法では、細部の表現が難しい、または耐久性に課題がある場合があります。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、金属基板への精密な刻印を可能にし、宝飾品の価値を高めます。

【活用シーン】

・貴金属へのブランドロゴ刻印

・ジュエリーへのシリアルナンバー刻印

・金属製アクセサリーへのデザイン刻印

【導入の効果】

・高精度な刻印による製品価値の向上

・耐久性の高い刻印による長期的な品質保証

・トレーサビリティの確保による顧客信頼性の向上

工具所有者の皆様にとって、金属部品へのマーキングは、製品の識別や品質管理において重要な要素です。特に、耐久性が求められる工具においては、印字の耐久性も重要になります。CO2レーザでは印字が難しい金属材料への印字を可能にし、トレーサビリティを向上させます。

【活用シーン】

・アルミニウム基板への印字

・金属基板への印字と基板表面のレーザクリーニング

・実装済み樹脂コネクタへの発色印字

【導入の効果】

・金属材料への高精度な印字

・トレーサビリティの向上

・多様な金属部品への対応

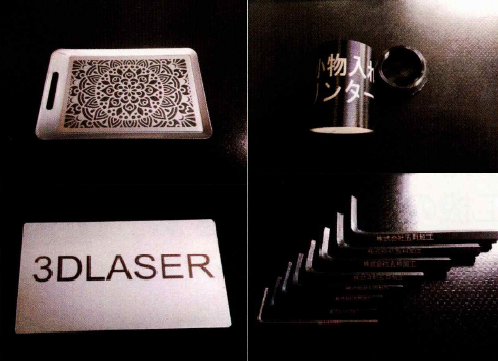

当社では、金属・樹脂への『レーザーマーキング受託加工』を承っております。

金属や樹脂に、製造番号、名前、二次元コード、ロゴ、写真など

ご希望するデータを、レーザーを使ってマーキングすることが可能。

また、レーザーマーキングを委託するのではなく、内製化を

ご検討されている場合、レーザーマーカーの販売も承ります。

ファイバーレーザー、UV、CO2レーザー他各種モデルを取り揃えておりますので、

お客様の環境に合わせたレーザー加工機のご提案をさせていただきます。

【特長】

■ステンレス、アルミ、鉄、真鍮など金属全般にマーキングが可能

■ABS、PLA、TPUなどの樹脂にマーキングが可能

■ペン、パイプなど円筒形のワークに360°Cマーキングできる

■素材がステンレスやチタンの場合、色のついたカラーマーキングが可能

■テスト加工は無料で実施

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

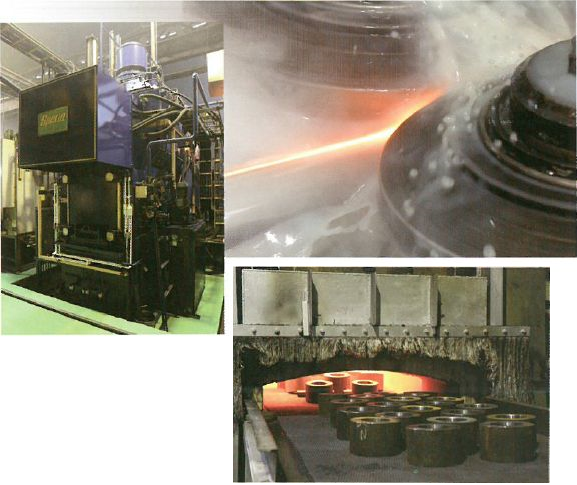

炉型式真空炉は、金属非鉄の真空熱処理や金属焼結粉末の熱処理などに

使用することができます。

横置型、ポット型、ベル型などがあります。なお、横置型には予熱室、

加熱室、冷却室を設置する3室真空炉も設計製作致します。

【特長】

■横置型には予熱室、加熱室、冷却室を設置する3室真空炉も設計製作可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『リーフチャックLC34085』は、ワイヤ放電加工機の高能率加工を

実現する高精度薄型スクロールチャックです。

φ3.0~φ40mmまで可能。

レンチ1本で脱着でき、オールステンレスで高精度、長寿命です。

軽量で薄くワイヤーカット加工に適しております。

【特長】

■高精度薄型、4爪チャック

■ストローク量が大きく用途を選らばない

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

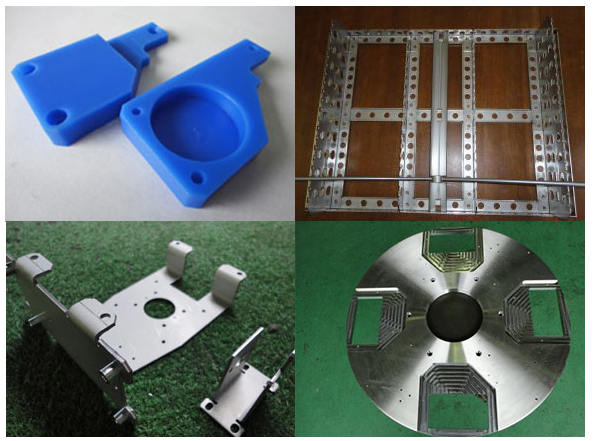

当社は、アルミ加工を中心に鋳物、鉄、ステンレス、チタン、銅等多岐に

わたって加工を行っております。

加工だけでなく、CAD/CAMソフトを使用して

三次元加工のNCデータサービスも行っています。

また、関係協力企業に依頼して製品加工後のアルマイト処理や

研磨等の表面処理にも対応しております。

【特長】

■先進の工場で恒温室

■長いストローク(3,050mm)で最速(早送り120m)の機械にて

フレーム等の長尺物の加工が門型機よりも安価にて加工できます。

■焼き入れ、表面処理までして納品いたします。

■加工物にワーヤーカット、放電加工、研磨があっても、

協力会社と連携し完成品として納品できます。

■図面又は、2次元データから3次元モデリングをし、3次元加工、

5面加工を、お客様のご予算に応じて加工させて頂きます。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

当社では、260°Cまで対応できる紙ラベル自動貼付装置を始め、1000°Cまで

対応できる耐熱用金属ラベル自動貼付装置、また、それらのラベル情報を

瞬時に判別する読取装置の開発、 製造を行っております。

特に鉄鋼業界において、多大な実績と高い評価をいただいております。

ご要望の際はお気軽にお問合せください。

【特長】

■高温材の識別に好適な金属ラベル

■ラベルのバリエーションを多数ご用意

■熱間自動ラベリングシステム

■ラベルのスケール化を実現

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

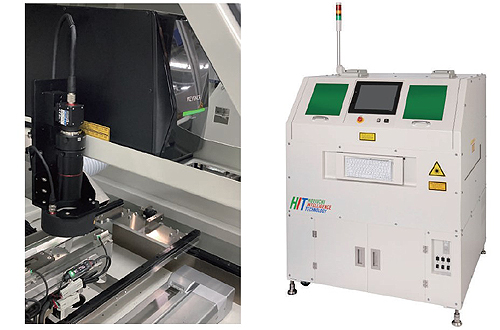

『LTC6050』は、0.01mmの薄膜から2mm厚までの微細加工に特化した

超精密ファイバーレーザー加工機です。

シム、パッキン、バネなど加工範囲600×600mmでの超微細金属加工を実現。

接地面積も約1.3m×1mのコンパクトサイズです。

最小ビーム径Φ10μmによるハイレベルの微細加工を実現します。

【特長】

■IPG500W発振器、三菱製NCを採用、信頼の国内設計製造

■最小ビーム径Φ10μmによるハイレベルの微細加工を実現

■バネ材、エッチング材を加工できる

■極薄素材から薄板まで、さまざまな加工ができる

※詳しくはPDF資料をダウンロードしていただくか、お気軽にお問い合わせください。

株式会社中村機械が行った『金属3Dプリンタ加工』の事例について

ご紹介します。

当事例では、金属光造形複合加工機(金属3Dプリンタ)にて加工。

切削を同時に行えるのでアンダーカット部の処理など表面加工も可能です。

また「強度を保ちながら内部空間形成で軽量化」した加工事例も

ございます。アルミの他に、鉄・チタン・ステンレス等の加工ができます。

詳細はお問い合わせください。

【事例】

■切削加工では不可能な内部空間を形成

■内部にメッシュ構造や中空ブレードを入れ、軽量化した部品製作が行える

■切削を同時に行えるのでアンダーカット部の処理など表面加工もできる

■アルミの他に、鉄・チタン・ステンレス等の加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

金網の専門商社、株式会社吉田隆の「金網製品 総合カタログ」です。

株式会社吉田隆は創業以来より、各種金網と家庭用品の卸商として、優良メーカー商品の販売を営んでまいりました。

その後の会社設立を機に、主に金網関連の製造機能と各種家庭用品の卸売部門を併せ持つ「半商半メーカー」という独自の企業路線を歩んでまいりました。

本カタログには、工業用・建築用・農漁業用という従来の金網をはじめ、各種金網を掲載しております。

【掲載製品】

○亀甲金網

○平織金網

○クリンプ金網、他

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

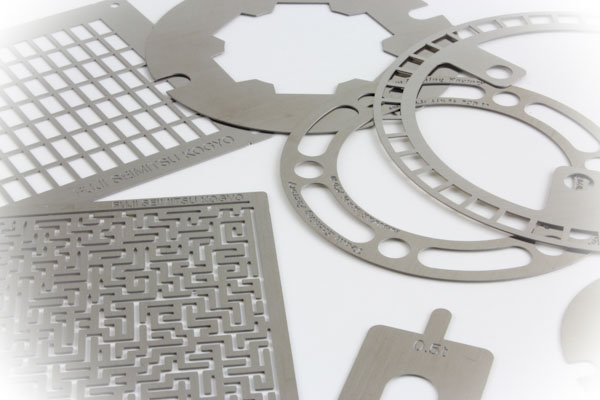

タングステン・モリブデン・タンタル・チタン・ニッケル・ステンレス・アルミ等、試作品から量産品まで幅広く各種加工を行っております。

また、加工後の脱脂洗浄・ブラスト・電解研磨・熱処理・メッキ加工等、ご要望に応じた処理まで対応致します。

当社では、各種エッチング部品の試作を行っております。

プラモデルに使用される高精細金属部品もエッチングで製造しております。

また、ご要望によりノンブリッジ仕上げ(※)が可能です。

※ノンブリッジ仕上げとは、外周部に凹凸を発生させない特殊な加工です。

【製品例】

■プローブピン

■プラモデル部品

■エッチングメッシュ

■携帯電話用金属部品

■各種スペーサー(0.001+~)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

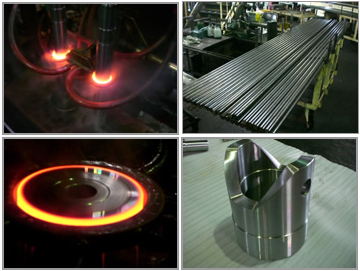

東海高周波株式会社は、長年東海地方を中心に、高周波焼入れの開祖として様々な部品・製品に焼入れ加工を行なってまいりました。

高周波焼入れは各種部品に付加価値を与えるだけではなく、あらゆる分野への応用が可能です。

そういった中で当社は各分野から多大な評価をいただいていまいりました。

今後も高周波焼入れに特化し、新技術開発と最先端熱処理技術の向上でさらなる新分野の開拓にも積極的に挑戦してまいります。

【事業内容】

○高周波焼入れの受託加工

○シャフトの製造販売

○鋼材の販売

○特殊品・一品物の受注

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社は、小ロット他品種に対応し、省エネルギー型や低排水を考慮した、

小型(小スペース型)表面処理装置の設計、製作に力を入れています。

また、複雑形状品の表面処理技術、および部分処理技術を生かし、自動部品、

家電製品部品、電子部品等の電着塗装・めっき・アルマイト処理装置を

独自に設計しております。

【ラインアップ】

■キャリア式アルマイト、めっき装置

■超小型高性能電着塗装装置

■電着塗装、めっき実験装置

■キャリア式電着塗装装置

■電着塗装、めっき手動装置 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、ダイヤモンドを自在に加工し、切断工具・ヘッダー・パンチ・

ガイド・ブレード等色々な形状の工具に作り変える技術を持っております。

鋼や超硬やセラミック素材を使用した圧延ロール・成形ロールをはじめ、

PGAピン・電気電子部品加工用工具のダイヤモンドヘッダーパンチなど

豊富な製作事例がございます。まずはお気軽にお問合せください。

【製作事例】

■圧延ロール・成形ロール

■ダイヤモンドヘッダーパンチ

■ダイヤモンド 超硬耐摩工具

■ダイヤモンド 超硬伸線ダイス

※詳しくはお気軽にお問い合わせください。

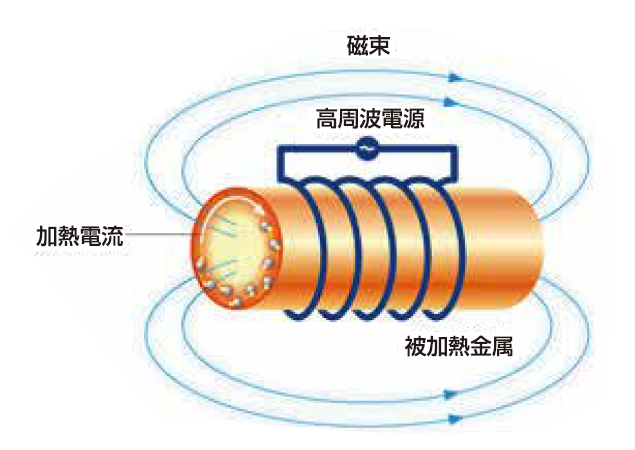

昭和機械商事の『高周波加熱装置』は、急速加熱ができ、放熱量が小さく、熱効率が高い製品です。鉄鋼の加熱においてスケール発生が少なく高温加熱ができます。

電気エネルギーを直接材料に投入できます。(電気エネルギーを熱エネルギーに変換する)

損失は、加熱コイル(主に銅パイプ)の銅損のみで効率が高く、無接触加熱であり、接点が不必要でスパーク等により材料表面を傷つけません。

【特長】

■局部加熱が出来る

不必要な部分がないので熱効率がよく、周波数を選択することにより必要な深さまで加熱することができる

■温度制御が容易で迅速

電源電圧の制御で温度を制御することができる

■無酸化加熱である

真空中や雰囲気中でも加熱ができ、活性金属・特殊金属の加熱に有効

当社では、製鉄所における高炉・転炉・溶融炉・加熱炉・焼鈍炉をはじめ、

その他様々な工業炉や環境プラント、配管、付帯設備に至るまで

幅広く応用される『築炉・耐火物』の施工を手掛けております。

豊富な経験で培われた当社の築炉技術は、製鉄関連をはじめ、様々な

耐火物施工において、その高度な施工技術と実績を高く評価いただいています。

【施工例】

■高炉

■転炉

■溶融炉

■加熱炉

■焼鈍炉 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

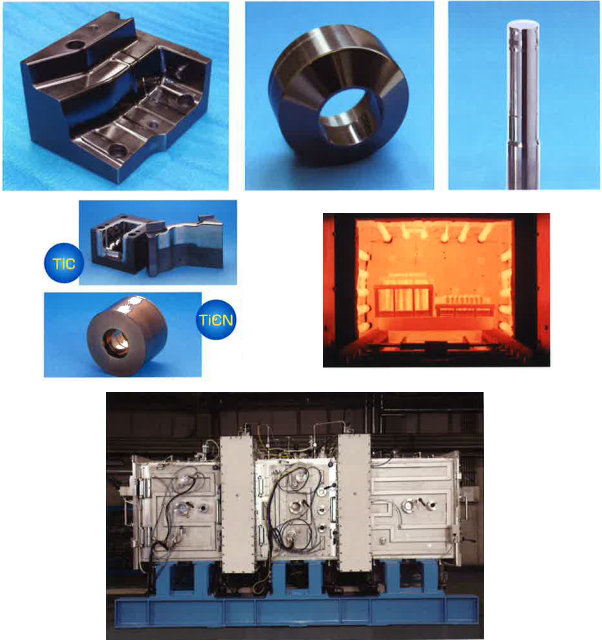

SEAVAC株式会社(旧社名は清水電設工業株式会社)は、熱処理装置メーカーとしてスタートし、現在は熱処理とPVDの受託加工、PVDおよび窒化処理装置の製造・販売を行っております。

米国関連会社SEAVAC(USA)も含め、自社製コーティング装置を導入することで、品質向上と技術開発の相互作用を生み出し、高品質なサービスを提供することを可能としています。

産業界の発展とともに、環境への配慮や高い品質が求められる今日、 私たちの持てる最高の技術とノウハウを駆使して、 顧客のさまざまなニーズを満たす最高の表面処理・表面改質処理装置をお届けします。

【事業紹介】

○真空熱処理、CVD・PVD硬質薄膜処理の受託加工

○PVD物理蒸着処理装置

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社は、熱処理炉の総合メーカーとして、電気抵抗炉及び

ガスジェネレーターの製造販売を行っております。

「メンテナンスをより大切にします。」をモットーとしており、

自社製炉はもとより、他社製についても迅速に対応をさせて頂きます。

ご要望の際はお気軽にご相談ください。

【取扱製品】

■粉末冶金用焼結炉

■ろう付け炉 光輝焼鈍炉

■セラミック用焼成炉 台車昇降式

■セラミック用焼成炉 プッシャー式

■コンベアー式焼付炉 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『GTシステム』は、商用周波数電源を高周波電源に変換し、強い磁場を

発生させることができる高周波誘導加熱装置です。

余分な排熱が少なく周波温度が上がりにくく、CO2排出量を削減可能。

加熱応答が早く、設定温度に対して精密な温度制御ができます。

また、商用周波数50Hz/60Hzを変換せず、そのままの周波数で磁場を誘起する

「低周波誘導加熱装置」もご用意しております。

【特長】

■商用周波数電源を高周波電源に変換し、強い磁場を発生させる

■余分な排熱が少なく周波温度が上がりにくく、CO2排出量を削減可能

■加熱応答が早く、設定温度に対して精密な温度制御が可能

■コイルを冷却することにより、高温の加熱対応が可能

■小型・軽量で省スペース化ができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

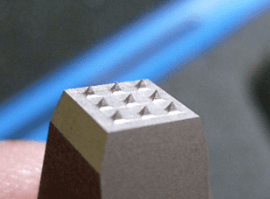

当資料では、創業から培った放電の加工技術を紹介しています。

金型部品加工、放電加工に関して東北で高い技術・設備を誇る

当社の加工設備をはじめ、加工事例などを掲載。

【こんなお悩みの方いませんか?】

100図面に100パーツなどの面倒な加工をしてもらいたい

精密部品などの一品ものも精度を出して加工してもらいたい

型彫り放電加工機・ワイヤーカット放電加工機、マシニングセンタ等、

新鋭のソディックの設備を導入し、様々な加工に、より精密に

お応えできる環境作りをしております。

【掲載内容】

■会社概要

■加工設備について

■加工事例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

島崎熱処理株式会社は、半世紀の実績と経験を持つ「金属熱処理受託加工

製品の製造および付帯サービス」を行う熱処理加工専門の会社です。

積極的な技術革新をポリシーに、大型素材から超小型精密部品まで、

次世代型熱処理技術を積極的に展開しています。

環境に配慮した加工処理を行っており、また、多品目・小ロットにも対応です。

【事業内容】

■金属熱処理受託加工製品の製造および付帯サービス

・素形材および溶接構造物の熱処理(調質・焼準・焼鈍)

・雰囲気熱処理(ガス浸炭・高濃度浸炭・浸炭窒化焼入)

・真空熱処理(急速ガス冷却)、窒化処理(ガス軟/純窒化)

・高周波焼入・フレームハード・矯正・ショットブラスト

・ソルトバス熱処理・サブゼロ処理・各種表面コーティング

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『IHL-1PH-M』は、ローター軸焼嵌加熱用の水冷式低周波誘導加熱装置です。

当社の「低周波誘導加熱装置」は、極低周波0.2KHz~1KHzの周波数範囲を

使用した商品で、磁気誘導と渦電流(電子の衝突)の相乗作用により、

低容量で素材の深部より加熱する事が出来る装置です。

被加熱物は、鉄・鋼・銅・真鍮・鋳物・アルミ・ステンレス等々、

全ての金属に対応出来ます。

【特長】

■ローター軸焼嵌加熱用

■ワーク押え付け 赤外線放射温度センサー付

■電気炉・ガス炉に比べ加熱時間が短い

■消費電力も少なく経済的

■コンパクト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザ・ネット株式会社は、レーザ加工業界の活性化を目指し、業界内のネットワークとレーザ加工マーケットの拡大を積極的に図っていきたいと考えています。

レーザ加工装置の仕様から加工工法開発までを行っています。また、それぞれのプロセスにてソリューションやコンサルティングをご提供します。

レーザ加工装置の製造・販売につきましては、当社が推薦するメーカーをご紹介いたしますのでお気軽にご相談ください。

【事業内容】

○ソリューション事業

○コンサルティング事業

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

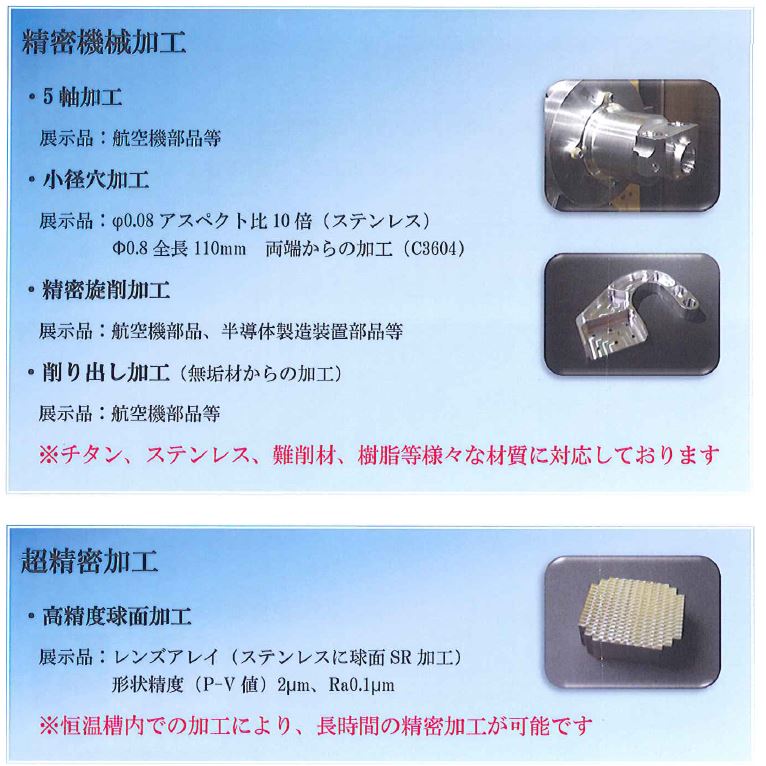

日本精密工業株式会社は、放電加工専門の会社です。

「ワイヤ放電加工」は、細いワイヤ線に電気を流し、金属を溶かしながら

切断していきます。加工速度は切削加工に比べ遅いですが、複雑で細かい

形状を切り出すことが可能。

切削機械加工では不可能な加工ができるのも特長の一つです。

【特長】

■切削機械加工では不可能な加工が可能

■高さ450mmまでの加工が可能

■細穴放電加工機とワイヤ放電加工機のコラボレーションで製作

■板厚30mmに溝巾0.3mmのスリット加工

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

アオイ興業有限会社より「加工設備」のご案内です。

当社の金属加工サービスでは、自動車・建機関連の金属精密部品、

治工具、金型等の企画・設計・生産を行っております。

お客様に満足される製品提供を目指し、あらゆる素材の金属の、

どんな多面加工・難加工にもチャレンジします。

【取扱い材料】

■アルミ合金

■鉄

■ステンレス

■チタン合金

■鋼合金

■樹脂

■石英ガラス

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

天野製作所では、確実・誠実な経営を心がける事により、常に進歩し、先を目指していきます。

最新の設備をフル稼働させることにより、単品部品加工から完成機械(工作機械など)の設計製作まで、要求された機能を持つ製品を作り、お客様にも当方にも納得のゆく仕事(精度、コスト)を提供させて頂きます。

機械部品加工だけでなく、より付加価値のある小アッセンブリ、および組み立て加工も行なってきました。

目標である自社製品の開発を行なうために、東京都中小企業振興公社の融合化助成事業に申し込みを行ない、様々な事業が選定され、実行しております。

今後の目標として、現在の業務をより完全なものとし、さらにより多方面からの受注が受けられるように、難削材の加工やホビーパーツ(R/C、バイク)などの加工も行なってまいります。

【事業内容】

○機械部品加工

○工作機械(NC、専用機、治工具)設計製作

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

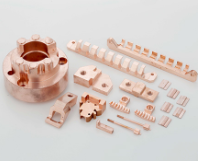

当社では、各種電極の製造・販売を行っております。

折出硬化型合金で強度・耐熱性・導電性に優れた「クローム銅系電極」や、

高融点金属で耐熱性が高く熱伝導率・導電率が小さい「タングステン

ソリッド電極」等、様々な製品をラインアップしております。

その他、治工具・金型・プラスチック金型・各種専用機等を取り扱って

おります。

タングステンの加工も承ります。

【取扱品目】

■電極

■電極ホルダー

■プラスチック金型用電極

■治工具

■金型 など

■タングステン加工等

※詳細についてはお問合せください。

冨士精密工業株式会社では、フォトエッチング加工・エレクトロフォーミング加工を応用してメタルマスクやリードフレーム・エンコーダ等精密な薄板の抜き加工を安価なパターンを使用し金型無しで製作致します。

あらゆる金属に高精度の加工が出来るフォトエッチングによる高い品質と低価格を実現します。

【冨士精密工業の技術】

○高精度レーザー描画装置によるフォトマスクを使用したエッチング加工

○超高精度メタルマスク等のニーズに対応するエレクトロフォーミング加工

○金属エンブレム・銘板等、あらゆる素材へのUVインクジェットプリント加工

○高精度ベンダーによる精密曲げ加工およびバーリング加工

○メッキ加工やステンレス黒染め等 表面処理

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

深田熱処理工業株式会社は、熱処理技術を基盤として事業領域の拡大を

目指し、積極的な設備投資、人材育成に務めてきました。

2012年には、あえて高いハードルである航空宇宙産業分野へと進出。

熱処理の「Nadcap」の認証も取得し、今後もハイレベルな熱処理技術を

世界の工業界へ提供していきます。

熱処理技術でしたら、是非当社にお任せください。

【加工内容】

■主な加工製品

・航空宇宙産業部品、自動車・二輪車部品、医療機器部品、工作機械部品、

鉄道車両用部品、建設機械部品、農業機械部品、産業機械(ロボット)部品、

スポーツ用品

■金属材料(部品)の熱処理加工

・真空焼入れ、無酸化焼入れ、浸炭焼入れ、高周波焼入れ、素材調質・焼ならし・

焼なまし、アルミニウム溶体化処理

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

八田クラフト株式会社は、ワイヤ放電加工・平面研磨加工・その他金属

製品の製造販売を行っております。

当社は、365日、24時間体制で稼働しています。小ロット対応可能、

1個からでもお任せください。土日、早朝、深夜でも受け渡しが出来ます。

【事業内容】

■ワイヤ放電加工

■平面研磨加工

■細穴放電加工・マシニング加工

■その他金属製品の製造販売

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社は、インコネル、ハステロイ、チタン、タングステン、

難削材加工のエキスパートです。

難削材は、航空宇宙、深海、半導体、原子力、高エネルギー関係などの

研究開発分野で多く使用されます。

最大径Φ800、NC複合旋盤でどんな複雑な形状でも1個から加工いたしますので

「これは難しい、、、」と思った加工は是非当社にお任せください。

【強み】

■短納期/少ロット対応

■3次元対応/CADCAM

■素材から完成品まで一貫対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

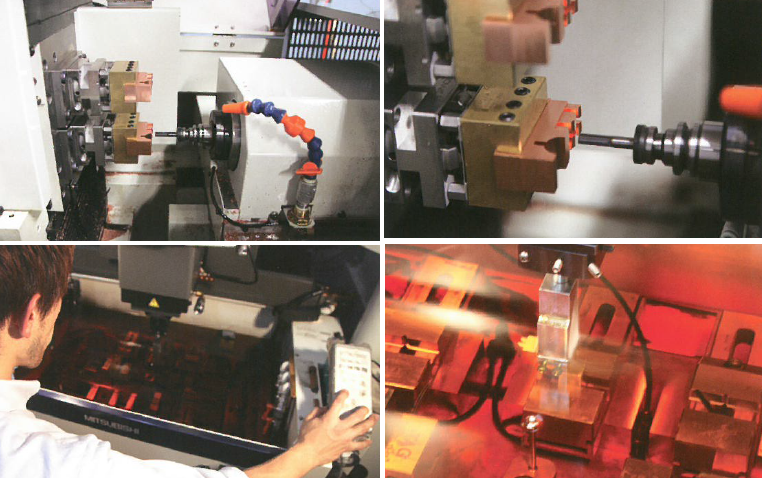

樹脂や金属、セラミックス、ガラス材等、様々な素材にレーザー技術を利用した超精密微細加工を施すことにより、従来の加工技術では実現できなかった製品機能の付加・高機能化やデザイン・加飾効果の向上に寄与すると共に、新たな用途開発を行い新市場を創成していきます。

主にステンレス、チタン、インコネルなどの難削材に高精度加工を行い、半導体製造装置や航空機部品などさまざまな産業で使用して頂いております。

5軸複合加工技術の他、微細レーザー溶接、平面研磨、ワイヤー放電、放電加工、微細管の内面研磨、鏡面加工などの加工技術を駆使しながら改善を繰り返しています。

【特長】

■加工実績はWEBに掲載中

■各種素材、さまざまな形状部品の相談可能

■ハイクオリティ、ハイスピードでの提供

※詳しくはお問い合わせいただくか、PDFをダウンロードしてご覧ください。

当社では、細かい切断や、いくつもの部品を組み立てる必要のあるもの、

大型マシンの一部となる部品など、精密さが必要となる金属のレーザー加工を

多く承っております。

また、以前より皆様からのご要望の多かった高出力の加工機導入により

ステンレスのクリーンカット12ミリまで加工可能となりました。

ご要望の際は、お気軽にお問い合わせ下さい。

【特長】

■試作品から量産まで

■複雑な加工にも対応

■高いクオリティ

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

太陽物産株式会社は、プラスチック金型用部品、プレス金型用部品、

各種精密部品等、部品全般にわたって販売を主たる業務としております。

当社では、電極加工、放電加工を行っています。

お客様からお預かりしたデータ、または当社担当者が製作した電極データを、

電極加工専用機へ送信。エロア治具を使用しているため、作業者間での

細かい情報がいらず、決まった仕様の座標軸のみ電極と一緒に放電現場に流れます。

また、電極のみの製造販売も承っておりますので、お気軽にお問い合わせください。

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社は、鉄・ステンレス・アルミといった素材の切削、旋削加工はもちろん、

焼入れ後の素材やチタン、モリブデン合金、鋳物などの

難削材の加工にも対応しています。

研磨により製作した難削材の加工部品と同じ精度を、切削加工技術で

出すことができる当社では、大幅なコストカットが期待いただけます。

【特長】

■焼結金属の加工にも実績あり

■様々な部品の試作から量産まで

■適した素材で高品質なものづくりにこだわる

■高難度のニーズにも幅広くお応え

※詳細については、お気軽にお問い合わせください。

当資料は、富士高周波工業のレーザ焼入れ設備について掲載した技術レポートです。

弊社が保有する日本でもトップクラスのレーザ熱処理設備の半導体レーザ発振機・光学系・温度 フィードバックシステムについてご紹介します。

富士高周波工業で試作をしてみよう、開発をしてみようと考えられている技術者にとっては、参考になるレポートです。

ぜひご一読ください。

【掲載内容】

■はじめに

■高出力半導体レーザ発振機

■レーザ焼入れにおける光学系

■レーザ焼入れの温度フィードバック制御

■まとめ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

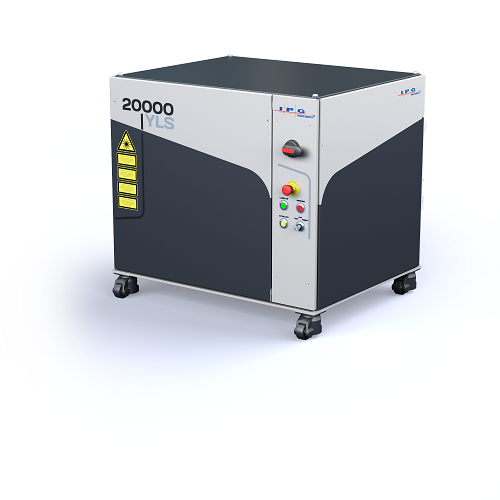

最大出力120kWの産業用高出力CWファイバーレーザー

【主な特長】

最大出力120kW

40%以上の高変換効率

省スペース

【モデル】

スタンダード(マルチモード)

SM(シングルモード)

BR(ブレージング)

U(ウルトラコンパクト)

ECO(エコ)

AMB(アジャスタブルモードビーム)

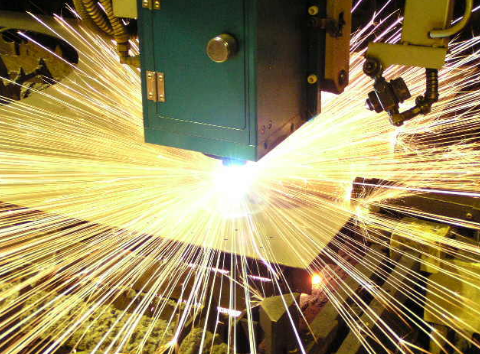

当社は、金属精密機械加工サービスを行っております。

インコネル718、チタン合金、モネルK500、15-5PHなど、

難削材の加工を得意としており、少量、多品種の加工はもちろん、

月数万個単位の量産品製造の設備も完備しております。

材料調達から完成品まで、旋削加工、フライス加工、転造加工、

細穴放電加工、センタレス研磨加工、プレス加工(矢打ち)まで、

各種機械を有し、社内で一貫生産できます。

また、黒染やメッキなど表面処理品も供給可能です。

【営業品目】

■タービン用部品

■船舶用部品

■油圧機器部品

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

当社では、フライス加工・旋盤加工、製缶板金、溶接、表面処理、

焼入れ、組立まで幅広く対応しており、大手メーカーから中小企業まで

さまざまな加工のパートナー企業として活動しております。

特にステンレス加工を得意としておりますが、

アルミ・鉄なども取り扱っています。

ご要望の際はお気軽にお問い合わせください。

【取扱品目】

■ステンレス製品

■アルミ製品

■カーボン

■ワイヤーカット

■樹脂製品 など

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社では、ニッケル、コバルト、モリブデン、タングステン、チタン、

金、銀等、産業界で重要な役割を果たしているレアメタルの加工・売買を

行っております。

長年に渡って培った技術力を生かして、複雑な原料の配合、

フェロニッケルの加工をはじめ、幅広いニーズにお応えします。

【取扱品目】

■銅線切断屑

■電解ニッケル

■ニッケル電解屑

■電材屑

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

有限会社プロテックでは、大物・小物旋盤、ジグボーラー、ジグ研、

内外径研磨、精密放電、横MC、超硬セラミック加工、熱処理、表面処理など

全てに対応可能です。

また、営業部では納期や工程管理等、徹底しておりますのでスピーディー

に対応します。もちろん、設計から組付まで トータル的にも対応できます

ので、まずはご相談ください。

【製品事例】

■MCナイロンの切削加工

■ステンレス製の洗浄かご

■板金曲げ加工

■アルミ材で加工した円テーブルΦ800

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

お探しの製品は見つかりませんでした。

1 / 4

レーザー加工・放電加工における硬質材・難削材加工の実現

レーザー加工・放電加工における硬質材・難削材加工の実現とは?

本テーマは、従来の切削加工では困難であった、高硬度材料や難削材に対して、レーザー加工や放電加工といった非接触・非機械的加工技術を適用し、高精度かつ効率的な加工を実現することを目指します。これにより、航空宇宙、医療、半導体などの先端産業分野における部品製造の可能性を大きく広げることが期待されます。

課題

加工熱影響による材料特性の変化

レーザー加工では熱影響による材料の変質や残留応力の発生、放電加工では電極摩耗や加工面の粗さ増大が課題となります。

加工精度の維持と制御の難しさ

微細加工や複雑形状の加工において、熱変形や電極の追従性、加工条件の最適化が難しく、高精度な仕上がりを得るのが困難です。

加工速度とコストのバランス

硬質材・難削材の加工は一般的に時間がかかり、加工コストが増大する傾向があり、生産性の向上が求められます。

加工面の品質と後処理の負担

加工後の表面粗さ、酸化膜、残留応力などが問題となり、後工程での研磨や熱処理などの追加処理が必要になる場合があります。

対策

加工条件の最適化とシミュレーション

材料特性や加�工目的に応じたレーザー出力、パルス幅、周波数、放電エネルギー、電極材質などのパラメータを最適化し、加工シミュレーションを活用して熱影響や変形を予測・抑制します。

先進的な加工ヘッド・電極技術の導入

高精度なビーム制御が可能なレーザー加工ヘッドや、長寿命・高精度な放電加工用電極、特殊形状電極などを採用し、加工精度と安定性を向上させます。

複合加工技術の活用

レーザー加工と放電加工を組み合わせたり、他の加工法と連携させたりすることで、それぞれの長所を活かし、短所を補いながら効率的な加工を実現します。

加工環境の制御と後処理技術の改善

不活性ガス雰囲気下での加工や、加工後のクリーニング、熱処理技術を最適化し、加工面の品質向上と後処理の負担軽減を図ります。

対策に役立つ製品例

高出力パルスレーザー加工装置

短時間で高エネルギーを照射できるため、材料の熱影響を最小限に抑えつつ、硬質材の除去を効率的に行えます。

精密放電加工機(ワイヤーカット・型彫り)

微細な電極と精密な制御により、複雑形状や高精度が求められる硬質材の加工に適しています。

加工プロセス最適化ソフトウェア

材料特性や加工条件を入力することで、最適な加工パラメータを提案し、加工時間の短縮と品質向上に貢献します。

特殊電極材料・加工液

耐摩耗性に優れ、加工効率を高める電極材料や、加工面の品質を向上させる加工液を使用することで、放電加工の性能を最大限に引き出します。