工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

多品種少量生産への対応とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

研磨・バフ加工における多品種少量生産への対応とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、ブローチ、鉄道車両車軸、印刷ロール、ミリングローラーなどの

中型/大型ワークの製造において高まる品質要求を満たすため、研削工程中と

研削工程後の両方で使用する『PROTOMAR』径測定ヘッドを開発しました。

大きな特長は、絶対値測定用ゲージであることです。

そのため、特別なゼロ設定の必要がなく、値が既知のマスターを使用して

校正するだけで、設定されている測定範囲内のさまざまな径を測定可能。

測定範囲は、各種ワークタイプと寸法に応じて設定されています。

【特長】

■絶対値測定用ゲージ

■特別なゼロ設定の必要がない

■設定されている測定範囲内のさまざまな径を測定可能

■各種ワークタイプと寸法に応じて設定

■精度と繰り返し精度の誤差は、絶対最小値に抑えられる

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

薄肉加工は高精度を維持しながらワークを薄く削る加工です。

内面研削を必要とするワーク(工作物)は真円度や表面粗さだけでなく

外径に対する振れ(同軸度)も併せて要求されることが多く、

特に薄肉のワークについては把持による変形が課題となります。

セイコーインスツルでは、把持による形状精度の悪化を回避するため、

これまでボールベアリング部品などの内面研削加工に用いてきた方式を応用した

汎用性の高い2ロール1シュー主軸を新たに開発しました。

スクロールチャック/コレット・チャック/マンドレル・チャックなど、

把持による形状精度にお悩みの方は、是非ご相談ください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属製品の加工には、工作機械などの設備が用いられます。

一般的に使用している方法でも、加工品質やランニングコストなどの面で加工課題を抱えていることも珍しくありません。

当資料では機械加工、形鋼、鋳物などによる金属加工を板金加工に置き換えることによって生産性を大きく向上した事例をご紹介します。是非、ご一読ください。

【掲載内容】

■板金化のメリット

■板金に工法転換した事例

・機械加工からの転換

・アングル材加工からの転換

・鋳物加工からの転換

■総括

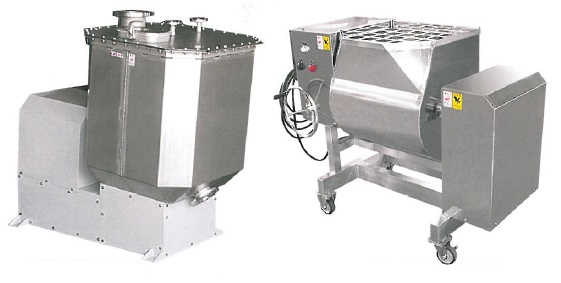

マゼラーは、お客様のニーズに合わせたミキサーの製作も行っています。

昇降装置やテフロン被膜のドラムを設置するなど、お客様の用途と目的に合わせた特別製作のご注文も承っています。

【特徴】

○お客様の用途と目的に合わせた特別製作

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

「エキセンカッター」を製作した事例をご紹介いたします。

薄板をカットする治具。加工可能な材質は、板厚0.5mm位までの銅板、

SUS板等です。

当社は、設計から製造まで一貫して行う電子部品メーカーです。

オーディオジャックをベースとしたAV機器用の接続端子の生産を中心に、

お客様のご要望に合わせた特注治工具の製造も承っております。

【加工可能仕様】

■材質:板厚0.5mm位までの銅板、SUS板等

■カット位置:150mm以下

【活用シーン】

■「開発・試作現場」における金属板の寸法切り

■高精度な治具・スペーサーの製作

■「基板周辺パーツの二次加工」

【導入の効果】

■薄板特有の「歪み」や「バリ」の抑制

■「作業負担の軽減と安全性確保」

■「小ロット生産の低コスト化と短納期化」

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

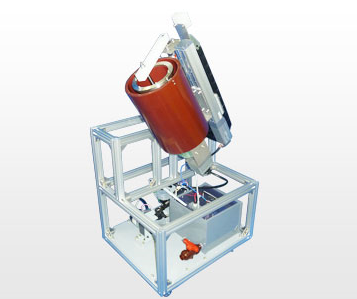

チルカップ式めっき装置は、バレルめっきと比較した場合、ワークとアノードの間で邪魔するものが無く、めっき効率が良い次世代のめっき装置です。

メディアレスにも関わらず短時間でめっき可能。ワークへの給電は、カップ底部に設置したボタン状のカソード電極より実施。

前後工程を含めた自動化の対応も可能で、ワークを入れた搬送用のカゴをロボットで搬送する方式です。

【特徴】

○メディアレス

○アノード&ワーク間に遮蔽物がない

○めっき効率が良い

○カップの傾きと回転数は変更可能

○自動化の対応も可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、長年蓄積してきた炉の製造技術を生かし、空路にて±3℃以内

という温度分布の良い自社製の電気炉を使用しアルミニウムの熱処理加工

などを行っております。

小ロットから大量処理まで、迅速かつ綿密にお客様のニーズに合わせた

対応を心がけております。

【営業品目】

■電気炉

■高温炉

■雰囲気炉

■乾燥炉

■制御機器 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『STGシリーズ』は、砥石軸に独自の高速・高精度・高剛性スピンドルを搭載し、

内径仕上げの加工精度と生産性の向上を実現する汎用内面研削盤です。

標準で4インチチャックを搭載した「STG-3NX」と、

6インチチャックを搭載した「STG-6N」の2機種をラインアップ。

両機種ともコンパクトサイズのため省スペースで設置できます。

【特長】

<STG-3NX>

小径穴仕上げ加工の精度・生産性を大きく向上させるコンパクトな

汎用内面研削盤

■最小内径φ0.3mmまで研削可能

■多品種少量生産に対応できるスクロールチャックを標準搭載

■チャックコレットや金型部品、リングゲージ、超硬部品、セラミック部品、磁石等

<STG-6N>

外径φ160mmまでの多種多様な製品に対応した精密・高能率加工を実現するコンパクトな汎用内面研削盤

■外径φ160mmまでの多種多様なワークに対応

■ファナック社のFIELD systemに対応

■ギヤや金型部品、リングゲージ、チャックコレット、油圧部品、自動車部品等

※詳しくは資料をご覧ください。

株式会社アマダによるレーザ切断の加工事例をご紹介します。

建築機械部品をはじめ、特装車フレームや配電盤、デスクトップ用バックパネルなど様々な製品に加工が可能。

品質確認サンプルやフィルムバリ加工の対応もできますのでご用命の際は、お気軽にお問い合わせください。

【事例-鉄(一部)】

■建築機械部品

■型鋼加工

■特装車フレーム

■機械部品

■配電盤

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

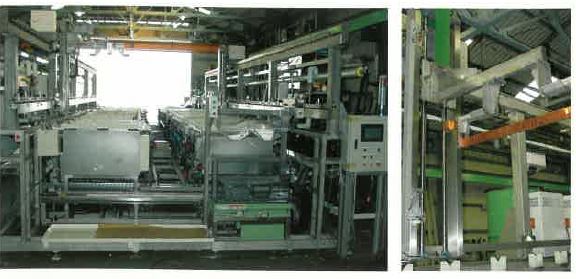

当社では、ISO対応に不可欠な、行程変更や処理行程のデータ管理・保存が

できる静止型鍍金装置を取り扱っております。

製品の安定供給・検査行程の人員削減・不良原因の解明など

非常に有意義に管理することが可能です。

【ラインアップ】

■天井走行方式

■片持ちキャリヤ方式

※詳細については、お気軽にお問い合わせください。

図面は製品をつくるための原点であり、命令書でもあります。加工に

あたっては、まずじっくりと図面を"読む"ことが基本です。読図が終わったら、

加工用図面の作成となる展開作業に入り、NCプログラムを作成します。

当資料では、「読図・展開・NCプログラム作成」をはじめ、「図面を

読むときのポイント」「展開に必要な知識」などをご紹介。

ぜひ、ダウンロードしてご覧ください。

【掲載内容】

■読図・展開・NCプログラム作成

・読図・展開

・NCプログラムの作成

■図面を読むときのポイント

■展開に必要な知識

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品はコンパクトな汎用内面研削盤『STG-3NX』はコンパクトサイズでありながら

高精度・高能率加工が可能なCNC内面研削盤です。

「STG-3NX」は2009年の発売以来、好評を博しております

3インチ/4インチチャック搭載の小型内面研削盤「STG-3N」の

後継モデルで、長所である省スペース、高剛性・低重心構造は

そのまま踏襲する一方で、主軸台テーブルのストロークを延長することにより

機内スペースを拡げ、ワーク脱着や機上測定などの作業性を向上させました。

また、高出力・高剛性な自社開発高周波スピンドル「Hシリーズ」を搭載し

高精度・高能率な加工でお客様の生産性の向上に貢献いたします。

【特長】

■主軸台テーブルのストロークを33%延長し、機内スペースを拡大

■高精度、高能率な加工を実現

■人間工学に基づいたレイアウトによる操作性向上

■FANUC社製NC装置搭載 (FIELD system対応)

※STG-3NXの実力を評価頂くため、原則無�料にてご指定ワークのテスト加工を承ります。下記サイト・フォームよりお問い合わせ下さい。

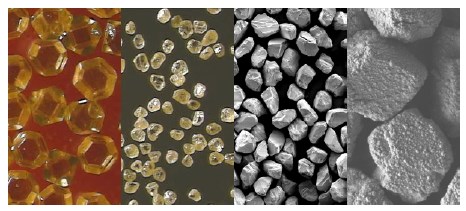

当社では、ダイヤモンド工具、研削の製造販売や、

研削研磨関連装置の販売を行っています。

既製品だけではなくスペックや寸法に関してオーダーメイドでの製作も対応。

難削材加工、コスト低減、種々の問題に関して

お困りごとがあれば取り急ぎご相談ください。

一方、商社部門として各メーカーとのタイアップにより好適な商品をご提供。

必要な研磨条件や環境に合わせ研磨機、クーラント装置、排水処理装置、

集塵機等も合わせて提案します。

又研磨との関連性から各種バレル装置・資材、ショット・ブラスト装置・

資材、ブラシ研磨装置・資材等も合わせて表面処理の一環として対応可能です。

【業務内容】

■ダイヤモンド工具、研削の製造販売

■研削研磨関連装置の販売

■外食事業部として飲食店、ベーカリー事業の展開

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研磨・バフ加工における多品種少量生産への対応

研磨・バフ加工における多品種少量生産への対応とは?

近年、工作機械・加工業界では、顧客ニーズの多様化や製品ライフサイクルの短縮化に伴い、多品種少量生産への対応が不可欠となっています。特に、最終工程である研磨・バフ加工においては、製品ごとに異なる要求品質や形状に対応する必要があり、その難易度は増しています。本説明では、この多品種少量生産における研磨・バフ加工の課題と、それらを克服するための具体的な対策、そして解決に貢献する商材について解説します。

課題

段取り時間の増大と生産効率の低下

多品種少量生産では、製品ごとに治具や工具の交換、条件設定などの段取り作業が頻繁に発生し、その都度生産ラインが停止するため、全体の生産効率が著しく低下します。

熟練技能への依存と人材育成の課題

製品ごとに最適な加工条件や仕上げ具合を見極めるには、長年の経験を持つ熟練技能者のノウハウが不可欠ですが、その育成には時間がかかり、高齢化による技術継承も大きな課題となっています。

品質のばらつきと不良発生リスク

少量多品種の生産では、加工実績が少ない製品が多く、経験則に頼る部分が大きくなるため、加工条件の最適化が難しく、品質のばらつきや不良発生のリスクが高まります。

設備投資の負担と稼働率の低さ

多品種に対応するためには、様々な種類の研磨機やバフ機、治具などが必要となり、設備投資の負担が大きくなります。しかし、少量生産のため、個々の設備の稼働率は低くなりがちです。

対策

自動化・省力化設備の導入

段取り時間の短縮や作業負荷の軽減のため、自動治具交換システムやロボットによる自動搬送・加工システムなどを導入し、省人化・効率化を図ります。

デジタル技術を活用した加工支援

過去の加工データやシミュレーションを活用し、AIによる最適な加工条件の提案や、AR/VRによる作業支援を行うことで、技能者の負担を�軽減し、品質の安定化を図ります。

モジュール化された設備・治具の活用

様々な製品に対応できるよう、汎用性の高いモジュール式の研磨ヘッドや、着脱・交換が容易な治具システムを採用し、段取り時間の短縮と柔軟な生産体制を構築します。

生産管理システムの最適化

多品種少量生産の特性に合わせて、生産計画、進捗管理、在庫管理などを一元管�理できるシステムを導入し、全体の生産効率とリードタイムの短縮を目指します。

対策に役立つ製品例

多軸協働ロボットシステム

複雑な形状のワークにも対応可能で、プログラム変更により様々な製品の研磨・バフ加工を自動化できるため、段取り時間の短縮と生産効率の向上に貢献します。

AI搭載型加工条件最適化ソフトウェア

過去の加工データやワーク形状を学習し、最適な研磨材や回転数、圧力などを自動で提案するため、熟練技能に頼らずとも高品質な仕上がりを実現し、品質のばらつきを抑制します。

クイックチェンジ式研磨ツール

工具の交換作業を数秒で完了できるため、段取り時間を大幅に削減し、多品種少量生産における頻繁な段取り作業の負担を軽減します。

統合型生産実行システム(MES)

リアルタイムでの生産状況の可視化、進捗管理、リソース配分などを最適化し、多品種少量生産における生産計画の精度向上とリードタイム短縮を実現します。