工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

面取り・バリ取りの自動化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

研磨・バフ加工における面取り・バリ取りの自動化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

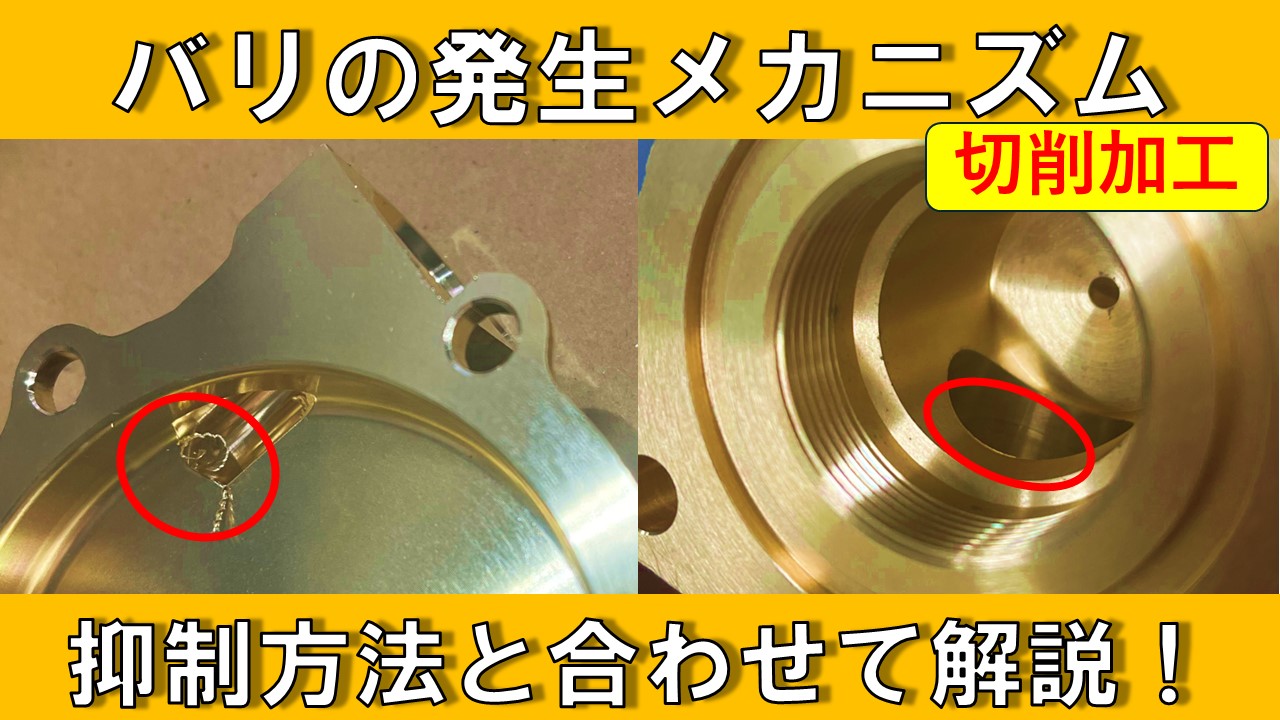

工作機械業界では、加工後のバリ取り作業が生産効率を左右します。バリ取りに時間がかかると、全体の工程が遅延し、コスト増加につながる可能性があります。この動画では、バリの発生メカニズムを理解し、効果的な抑制方法を学ぶことで、生産性の向上を目指します。

【活用シーン】

* 切削加工におけるバリ取り作業の効率化

* 生産ライン全体の最適化

* コスト削減

【導入の効果】

* バリ取り時間の短縮

* 生産性の向上

* コスト削減

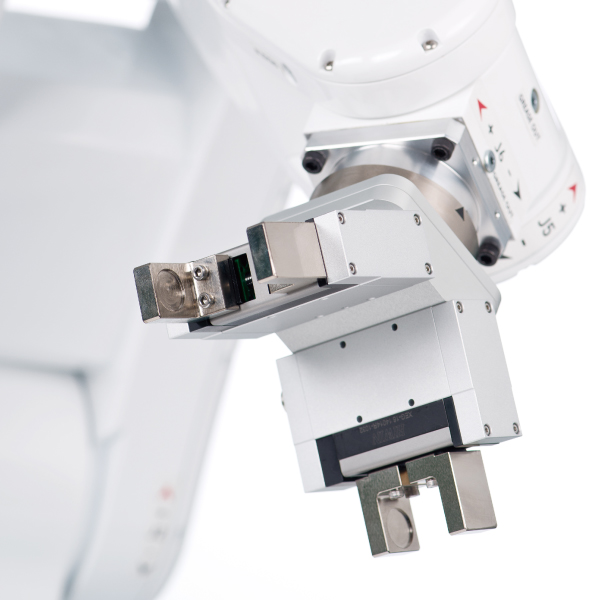

金属加工業界、特に研磨工程においては、製品の品質と作業効率の両立が求められます。研磨作業は、精密さと同時に、高い生産性が求められるため、作業の自動化が重要です。手作業による研磨は、時間と労力がかかるだけでなく、品質のばらつきや作業者の負担増加につながる可能性があります。HIWIN 産業ロボット用 電動グリッパーは、研磨工程におけるワークの把持を自動化し、これらの課題を解決します。

【活用シーン】

・金属部品の研磨工程

・バリ取り作業

・表面処理工程

【導入の効果】

・作業時間の短縮

・品質の安定化

・作業者の負担軽減

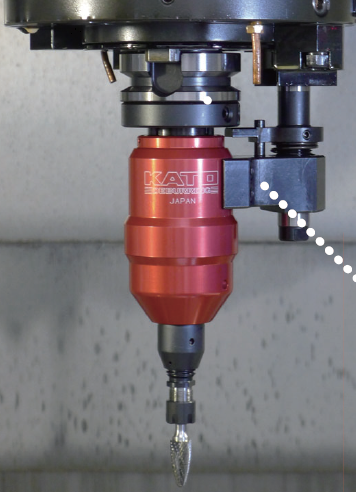

『BARIO』は、新機構の高速スピンドルユニットを搭載した

3軸ヘッド高速バリ取りマシンです。

コンパクト化と機械軸移動量の確保を実現。

主軸の最高回転数の向上により小径刃物などでの周速が確保され

格段に高品位の仕上げが可能です。

【特長】

■新機構の高速スピンドルユニット

■コンパクト化と機械軸移動量の確保

■主軸最高回転数の飛躍的向上

■早送り速度を向上

■冶具テーブルへの接近性が向上

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

当社のロボット加工、バリ取りシステムは、モータスピンドル開発メーカー

として培ったノウハウにより設備の小型化を実現。

また、当社独自のツーリング機構、ツール形状により、ライン内での自動化、

安定品質を実現し、多種多様なシステムアップが可能となっております。

お客様のご要望に応じ、各ロボットメーカーの対応、ワークの大きさ、種類、

材質に応じたスピンドルモータ。ツールの選定、ワーク取付け取出しの自動化、

サイクルタイム検討等のシステムアップをご提案させていただきます。

【使用例】

■SFE-1

・ボールエンドミルでの発砲型の切削

・鋳物の面取り 等

■SFE-3

・小型鋳物のバリ取り

・FRPの穴あけ、エンドミル加工

・CFRPの切削加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

アミテック社は木材の研削・研磨機、切断機を中心に金属・非金属加工マシン

まで多彩な製品を提供しています。

同社のワイドベルトサンダー「SGRHシリーズ」では、緊急停止時に慣性質量の

大きな主軸を素早く、安全に停止させるため、友信の空圧ディスクブレーキ

「DBA-20」を採用しています。

当製品を用いることで停止ボタンを操作してから数秒以内で

サンディングベルトを安全に停止させることが可能。

また、ブレーキはモーターの出力軸に取り付けられたフライホイールを兼ねた

ディスク板に対して取り付けられており、このディスク板を止めることで

装置を停止させます。

【事例】

■採用先:アミテック株式会社

■採用製品:空圧ディスクブレーキ「DBA-20」

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『DBR7-P型』は、バリ取りを自動化できるバリ取りホルダです。

「フローティング」の導入により、ワーク輪郭に倣ったバリ取りが可能に。

さらに、刃物を適切な角度・位置・力(二次バリが少ない条件)で当てることが

できます。

5軸加工機や、ロボットなどの軸数の多い加工機でより有効です。

【特長】

■ワーク輪郭に倣ってバリ取りが可能

■刃物を適切な角度・位置・力で当てることができる

■繊細なバリ取りができる

■バリの種類にあった仕様を選べる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

従来のR面取り機で加工が難しかった、溶接後の狭隘な部分の加工が可能になり、造船におけるドレンホール等の面取作業が可能です。

独自素材のセラミックファイバーを研磨材に

使用した革新的なブラシ。

高い研削力・最後まで変わらない研削力・

変形しない形状という3つの特長によって、

切削加工後に発生した内径・交差穴の

バリ取り自動化を実現。

バリ取りだけでなく、カッターマーク除去、

達成面粗度Ra0.1μm程度の研磨にも使用可能。

エンジンやミッションなど、自動車部品のケースや

シャフトで採用事例多数。

ブラシ先端に研削力があるため、止まり穴のバリも対応可能。

株式会社チューキンは、 丸棒およびパイプ材(内外径)の片端・両端面取加工を

行っています。

全自動式両端加工機により、超高速且つ、高精度での面取加工が可能なため、

低コスト化を実現。面取角度のご指定(円錐形状も対応可)やR面取など、

お客様ニーズに柔軟対応します。

外注品の場合、数量問わず1個から対応可能で、内製品の場合は、数百本~数十万本/LOTの

数量に対応しています。

【特長】

■線材の面取加工も対応可能

■バレル研磨機によるバリ取り程度の面取加工にも対応

■材料~乾燥まで社内での一貫生産対応が可能

■トータルコストでも価格競争力あり

■脱脂・乾燥も全自動

■パイプ材は外径加工は勿論、内径加工にも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では『各種切断機・面取機』を取り扱っています。

「面取機」は、LMガイド用素材の切断、面取がおこなえます。

サイズの段取り替えは、タッチパネルにてワンタッチで実施可能です。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■LMガイド用素材の切断、面取がおこなえる

■サイズの段取り替えは、タッチパネルにてワンタッチで実施可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『手動式アルミレールカッター』は、ダイスによる切断を行う為、切断部に

バリが出ず、切断後の仕上げ作業が不要な手動式のDINレール専用のカッターです。

取扱いが簡単で、刃物の露出がなく、安全に作業できるほか、

手動押切型の為、電源不要で騒音がありません。

ダイスを交換することで各種レールの切断が可能。メンテナンスも容易です。

特注ダイスの作成も承りますので、お気軽にご相談ください!

【特長】

■切断面にバリが出ず、切断後の仕上げ作業が不要

■取扱いが簡単で、刃物の露出がなく、安全に作業できる

■手動押切型の為、電源が不要で騒音がない

■上部ののぞき穴から切断位置を確認できる

■ダイスの交換により各種レールに対応でき、メンテナンスも容易

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

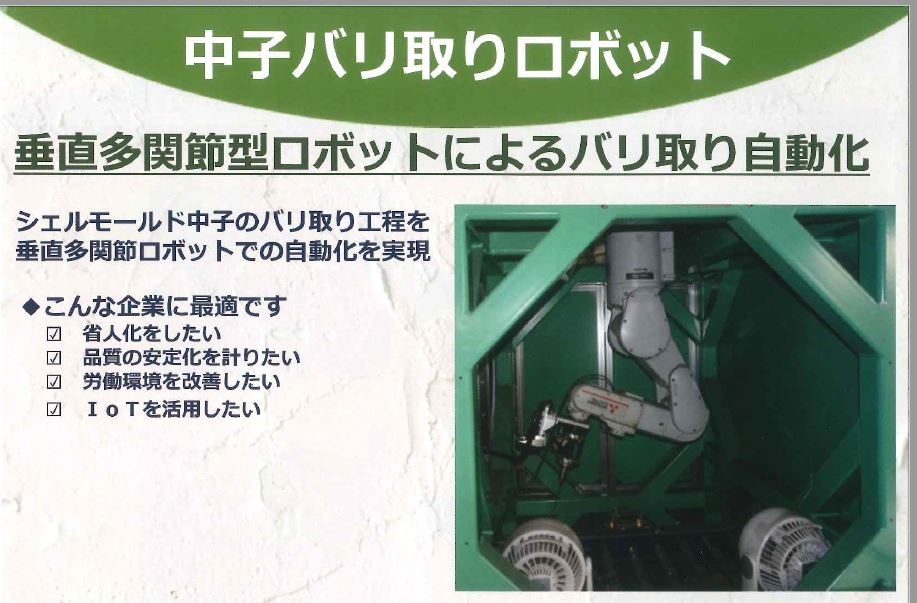

中子バリ取りロボットは垂直多関節型ロボットを使って工程を自動化。省人化による効果で生産性と品質向上を実現します。労働環境を改善し安定的な安全性アップにも貢献します。

【特長】

■位置決めされていない中子のバリ取りが可能

■バリ取りリードタイムは3~4割削減

■力覚センサによる押付力の制御が可能

※詳しくはお問い合わせいただくかPDFをダウンロードしてご覧ください。

『ゴム砥石シリーズ』は、高い弾性が特長の研磨・仕上げ用砥石です。

研磨加工時のはね返りがなく、曲面や複雑形状に対しても安定した作業が可能。

加工後のバリ・カエリの発生も少なく、均一な仕上げが行えます。

幅広い金属・非鉄金属のバリ取りから仕上げまで行える「削るゴム砥石」、

下地を傷めず、精密部品の微細部の仕上げなどに適した「仕上げ用ゴム砥石」の

2種類の素材で、それぞれ軸付タイプとオフセットタイプをラインアップしています。

【「削るゴム砥石」の特長】

■金属の他、アルミ、ステンレス、非鉄金属に対応

■航空機・船舶用部材の研磨効率向上に

【「仕上げ用ゴム砥石」の特長】

■微小なバリ取りから表面調整まで対応

■やや硬めのゴム質で、下地を傷めず加工可能

※『PDFダウンロード』より、カタログをご覧いただけます。

サンプルを希望の方は、お問合せからご連絡��下さい。

お探しの製品は見つかりませんでした。

1 / 1

研磨・バフ加工における面取り・バリ取りの自動化

研磨・バフ加工における面取り・バリ取りの自動化とは?

工作機械・加工業界における研磨・バフ加工の面取り・バリ取りの自動化は、製品の品質向上、生産性向上、コスト削減を目指し、手作業で行われてきたこれらの工程をロボットや専用装置を用いて自動化する技術や取り組みを指します。これにより、均一で高品質な仕上がりを実現し、作業者の負担軽減や人手不足の解消に貢献します。

課題

品質のばらつき

手作業による面取り・バリ取りは、作業者の熟練度や疲労度によって仕上がりにばらつきが生じやすく、品質の安定化が難しい。

生産性の限界

複雑な形状や多数の部品に対して手作業で対応する場合、時間と労力がかかり、生産効率の向上が頭打ちになりやすい。

作業者の負担と安全

研磨・バフ加工は、粉塵や騒音が発生しやすく、長時間の作業は作業者の健康や安全にリスクを伴う。

コスト増

熟練工の確保や育成、人件費の増加は、製造�コストの上昇に直結し、競争力の低下を招く可能性がある。

対策

ロボットによる自動化

多関節ロボットに研磨ツールやバフツールを取り付け、プログラム制御により高精度かつ均一な面取り・バリ取りを実現する。

専用加工装置の導入

特定の形状や加工内容に特化した自動研磨機やバリ取り装置を導入し、効率的かつ安定した加工を行う。

画像認識・センサー技術の活用

カメラやセンサーでワークの状態をリアルタイムに把握し、加工条件を自動調整することで、より精緻な自動化を実現する。

シミュレーション・ティーチング支援

加工前のシミュレーションや、ロボットへのティーチングを効率化するソフトウェアを活用し、導入・運用のハードルを下げる。

対策に役立つ製品例

多関節ロボットシステム

様々な形状のワークに対応できる柔軟性と、高精度な動作制御により、複雑な面取り・バリ取り作業を自動化できる。

自動研磨・バリ取りユニット

ワークの形状や材質に合わせて最適な研磨・バフ処理を自動で行い、均一で高品質な仕上がりを短時間で実現する。

ビジョンシステム付きロボット

ワークの位置や姿勢を正確に認識し、加工箇所を特定することで、ティーチングの手間を省き、多様なワークへの対応を可能にする。

加工シミュレーションソフトウェア

実際の加工前にロボットの動作や加工結果を仮想空間で確認でき、プログラム作成の効率化とミスの削減に貢献する。