工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

電極摩耗の低減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

レーザー加工・放電加工における電極摩耗の低減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

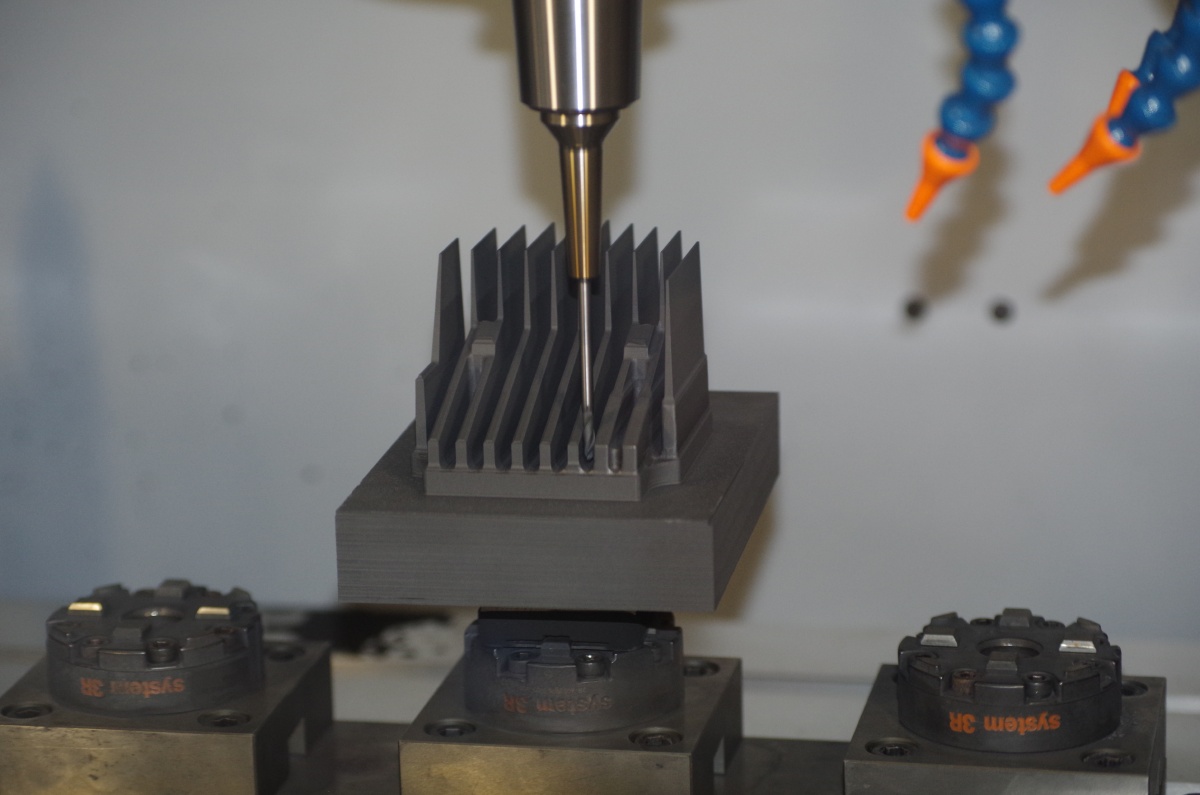

当社では、放電加工用のグラファイト電極製作を主に行っております。

銅電極に比べて、熱変形が少ないためお客様より要求の多い

幅の薄いリブ電極等の製作も可能。

また、銅材による電極製作も行っております。

お客様のご要望に合わせて製作させて頂きますので

打ち合わせ時にご要望をお聞かせください。

【特長】

■加工時間を大幅に短縮することが可能

■高品位グラファイト材を使用することで電極消耗を極力抑えることも可能

■切削性が良いので、手仕上げ等も容易に可能

■ご要望があればそのまま放電加工に使用可能

※詳しくはPDF(会社案内)をダウンロードして頂くか、お気軽にお問い合わせ下さい。

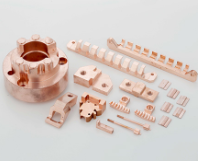

当社では、各種電極の製造・販売を行っております。

折出硬化型合金で強度・耐熱性・導電性に優れた「クローム銅系電極」や、

高融点金属で耐熱性が高く熱伝導率・導電率が小さい「タングステン

ソリッド電極」等、様々な製品をラインアップしております。

その他、治工具・金型・プラスチック金型・各種専用機等を取り扱って

おります。

タングステンの加工も承ります。

【取扱品目】

■電極

■電極ホルダー

■プラスチック金型用電極

■治工具

■金型 など

■タングステン加工等

※詳細についてはお問合せください。

岩手大学、金型研究会をはじめとし各メーカーの研究開発部門との連携により 金型加工技術の進歩発展に貢献していきたいと考えております。防食装置の販売:岩手大学との共同研究により「ワイヤーカット加工機用防食装置」を商品化しております。

【特長】

■防食樹脂により比抵抗を変化させることなく、加工中の防食が出来ます。

精度の向上・工数低減が可能となります。

■防食樹脂の寿命は、6ヶ月程度です。

使用状態で寿命が異なりますので、目安としてください。

■メンテナンスが容易です。

※詳細は資料請求して頂くか、ダウンロードからPDFデータをご覧下さい。

原材料の選別から最終製品の出荷までの完全な一貫生産と、厳しい工程管理(ISO9001)によって、常に高い品質の生産を可能にしています。

GFマシニングソリューションズは、iGAP技術などにより、加工速度を

増大させると共に電極消耗を低減し、形彫り放電加工を革新的に

進化させました。

ワークサイズが800×500×265 の「FORM E 350」をはじめ、

1000×700×400 の「FORM E 600」、700×460×275の「FORM P 350」

など多数製品を取り扱っています。

すべてのGF形彫り放電加工機は、高速加工とRa 0.1 umの鏡面仕上げ面を

提供します。

【特長】

■iGAP技術などにより、加工速度を増大

■電極消耗を低減

■形彫り放電加工を革新的に進化

■高速加工とRa 0.1 umの鏡面仕上げ面を提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工・放電加工における電極摩耗の低減

レーザー加工・放電加工における電極摩耗の低減とは?

レーザー加工や放電加工において、加工精度や生産性を維持・向上させるためには、電極の摩耗をいかに抑えるかが重要な課題となります。電極摩耗の低減は、加工コストの削減、加工時間の短縮、そして最終的な製品品質の安定化に直結します。

課題

加工精度低下による再加工コストの増加

電極が摩耗すると、加工形状が変化し、要求される精度を満たせなくなります。これにより、追加の加工や修正が必要となり、コストと時間が無駄になります。

電極交換頻度の上昇による生産性低下

電極の摩耗が激しいと、頻繁な交換が必要となり、その都度加工が中断されます。これは、全体の生産性を著しく低下させる要因となります。

加工条件の最適化の困難さ

電極の摩耗は加工条件に大きく影響されるため、常に最適な加工条件を見つけることが難しくなります。これにより、加工効率が低下する可能性があります。

特殊形状電極の摩耗によるコスト増

複雑な形状を持つ電極は、摩耗した場合の交換や再加工のコストが高くなります。特に少量多品種生産においては、この影響が顕著です。

対策

加工条件の最適化と制御

加工エネルギー、パルス幅、周波数などのパラメータを最適化し、電極への負荷を軽減することで摩耗を抑制します。リアルタイムでの加工状態監視とフィードバック制御も有効です。

電極材料の選定と表面処理

耐摩耗性に優れた電極材料を選定したり、表面に特殊なコーティングを施したりすることで、電極の寿命を延ばします。これにより、摩耗速度を遅らせることが可能です。

加工液の選定と管理

適切な加工液を選定し、その清浄度や温度を管理することで、電極と加工物間の化学反応や物理的な負荷を低減し、摩耗を抑制します。

電極形状の最適設計と補正

加工対象に合わせて電極の初期形状を最適化し、摩耗による形状変化を予測して加工プログラムに補正を加えることで、加工精度を維持します。

対策に役立つ製品例

高耐久性電極材料

従来の材料よりも摩耗しにくく、長寿命化を実現する特殊合金や複合材料を用いた電極です。これにより、交換頻度が減り、生産性が向上します。

電極表面改質コーティング剤

電極表面に塗布することで、耐摩耗性、耐熱性、耐食性を向上させる特殊なコーティング剤です。電極の寿命を大幅に延ばし、加工精度を安定させます。

インテリジェント加工制御システム

加工中の電極状態や加工精度をリアルタイムで監視し、最適な加工条件に自動調整するシステムです。これにより、電極の過度な摩耗を防ぎ、安定した加工品質を維持します。

高性能加工液添加剤

電極と加工物間の潤滑性を向上させ、放電エネルギーの効率を高め、電極の溶解を抑制する特殊な添加剤です。加工精度を維持しながら電極摩耗を低減します。