工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

熱変形の防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

歯切り加工における熱変形の防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社ダイネツは、堺市に本社工場・ミナト工場、そして高知県に高知工場と3工場ある、金属熱処理加工会社です。

取り扱い製品としては、建設機械や工作機械、風力発電などの大型部材、自動車関係の部品なども熱処理しており、主に大物製品の熱処理を得意としています。

近年では、ミスト冷却を備えた熱処理設備の開発を行い、その他にも、経済産業省や大阪府などの行政から数多くの高い評価を得ています。

【工場概要】

[本社工場]

○鉄鋼素形材の熱処理全般

→焼入焼戻し、焼ならし、焼なまし、固溶化処理等

→小物から単重15トン超まで幅広く対応

[ミナト工場]

○オールケース型雰囲気炉による無酸化焼入焼戻し、

ガス浸炭、浸炭窒化等の表面熱処理、ショットブラスト

[高知工場]

○鉄鋼素形材の熱処理全般

→焼入焼戻し、焼ならし、焼なまし、固溶化処理等

→最大φ2700の大径リングまで対応可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社ダイネツ 事業紹介

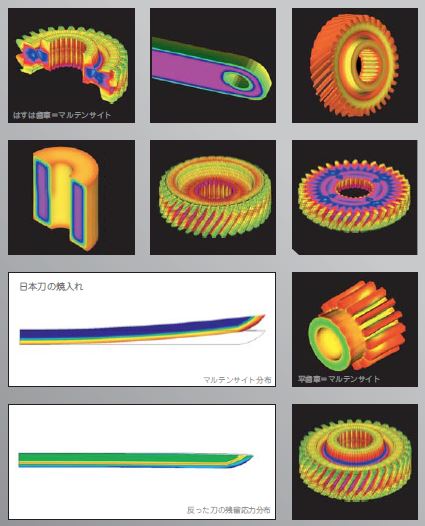

『COSMAP』は、焼入れ、浸炭、窒化、局所加熱などのプロセスにおける

炭素、窒素の化学成分濃度、温度分布、相変態および変形・応力分布を

連成して解析する熱処理プロセスのシミュレーションソフトウェアです。

浸炭・窒化・焼入れ、高周波焼入れおよび局部加熱・冷却過程の

シミュレーションも可能。

金属材料学と伝熱学、応力解析、電磁場の初歩的知識があれば

誰でも使用できます。

【動作環境】

■対応OS:WindowsXP、2000

■メモリ:1GB以上

■CPU:1GHz以上

■プリ・ポストプロセッサ:別途、GIDまたは、FEMAPが必要です

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

熱処理プロセス シミュレーションソフトウェア『COSMAP』

当社は、塩浴冷却剤を使って高温焼入れし、鍛造品や合金鋼の焼割れを

防止しております。

Ms点頂上付近温度に保持した熱浴中に焼入れ行い、鋼材の各部が一様に

その温度に達するまで保持したのち、Ms-Mf間を冷却し変態時期のずれを

防止することで焼割れがなくなり、また、焼曲がりが低減します。

【好適材料】

■合金鋼(SCM440、SNCM439 等)、ボロン鋼、

■ばね鋼、肉厚差のある部品

※詳細については、お気軽にお問い合わせください。

マルクエンチ焼入れ加工サービス

有限会社丸眞熱処理工業は、浸炭焼き入れ焼き戻しのバッチ処理では、最大級の熱処理設備での量産品や、真空炉による金型の熱処理等の単品の熱処理まで、あらゆる熱処理ニーズに対応できる金属熱処理の総合メーカーです。

浸炭焼き入れ焼き戻しや、焼き入れ焼き戻しは1,000kg/バッチが可能な大型品や大量生産から連続炉による精密部品までご要望に応じた熱処理が可能です。

また、量産品(製品)を生み出す為に日々研究、試験、試作をされている研究所、開発者の皆様に、少しでも熱処理に於けるご提案、ご協力ができればと考え、『試作コンビ二工房』を立ち上げることとしました。

少量すぎて、多条件すぎて熱処理が受けられないといった悩みを持っている開発担当の皆様、ぜひともご相談ください。

【営業品目】

○金属熱処理

→真空熱処理

→雰囲気熱処理

→高周波焼き入れ焼き戻し、ガス軟窒化

→μ高周波焼き入れ焼き戻し

○試作コンビニ工房

→“いくつでも、どんなことでも、気軽に対応”がコンセプト

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

有限会社丸眞熱処理工業 事業紹介『金属熱処理』

■■雰囲気制御付真空浸炭炉 NEOVIA■■

世界に先駆けて開発をした雰囲気制御技術付真空浸炭 ネオバイア

【特 徴】

○ 2種類のセンサー(熱伝導度センサー、酸素センサー)による雰囲気制御。

○ 処理の種類として、通常の肌焼鋼の共析浸炭、高濃度浸炭・浸炭窒化、金型の焼入れ(ガス冷、油冷)、工具鋼の特殊浸炭焼入れ、ステンレス鋼の浸炭、Ti合金等の非鉄金属の浸炭・浸炭窒化、真空窒化等があり、各種の多目的な用途に適用。

真空浸炭炉【熱処理装置】

お探しの製品は見つかりませんでした。

1 / 1

歯切り加工における熱変形の防止

歯切り加工における熱変形の防止とは?

歯切り加工は、金属材料に切削工具を用いて歯形を形成する精密な加工プロセスです。この加工中に発生する摩擦熱や切削熱により、工作物や加工機械に温度変化が生じ、寸法精度や形状精度に影響を与える熱変形が発生します。熱変形の防止は、高精度な歯車部品の製造において不可欠な技術です。

課題

加工中の温度上昇による寸法誤差

切削熱や摩擦熱により、工作物の温度が上昇し、熱膨張によって寸法が変化してしまう。これにより、設計値からのずれが生じ、機能不全の原因となる。

加工機械の熱変形による精度低下

工作機械本体や主軸、刃物台なども熱の影響を受け変形する。これにより、工具と工作物の相対位置がずれ、加工精度が著しく低下する。

加工条件の最適化の困難さ

切削速度、送り量、切り込み量などの加工条件は、熱発生量に大きく影響する。熱変形を最小限に抑えるための最適な条件設定が難しい。

冷却不足による熱蓄積

加工中に発生した熱が十分に除去されず、工作物や機械に蓄積されることで、熱変形が進行する。

対策

効果的な切削液による冷却

加工点に直接、大量の切削液を供給し、発生した熱を効率的に奪うことで、温度上昇を抑制する。

加工機械の温度管理システム

工作機械本体や主軸の温度を監視し、必要に応じて冷却するシステムを導入することで、機械自体の熱変形を防ぐ。

加工条件の最適化と低発熱加工

低速・低送りなどの加工条件を採用したり、工具の切れ刃形状を工夫したりすることで、熱発生量を低減する。

工作物の予冷・恒温管理

加工前に工作物を一定温度に保つ、あるいは加工中に冷却装置で温度を一定に保つことで、熱膨張を最小限に抑える。

対策に役立つ製品例

高性能冷却潤滑剤

高い冷却性能と潤滑性能を両立し、加工熱を効果的に除去しながら、工具摩耗を抑制し、加工精度を維持する。

自動温度制御付き工作機械

機械本体や主軸の温度をリアルタイムで検知し、自動で冷却・温度調整を行うことで、機械の熱変形による精度低下を防ぐ。

低発熱型切削工具

特殊なコーティングや刃先形状により、切削抵抗を低減し、加工時の発熱量を抑えることで、熱変形を抑制する。

加工ワーク温度管理システム

加工中のワーク温度を精密に測定・制御し、一定温度に保つことで、ワーク自体の熱膨張による寸法誤差を最小限にする。