工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

歯面粗さの改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

歯切り加工における歯面粗さの改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

※上記製品情報を含んだ、タノイ「タップ・ダイス総合カタログ」は資料請求からお申し込み下さい。

当社が取り扱う、Nortonギヤ研削砥石『エクス・トリミアムシリーズ』を

ご紹介します。

近年、ギヤの高精度化に伴い、より厳しい公差が設定され、高精度の輪郭

形状と、均一できめ細かな表面仕上げが要求されています。

高品質のギヤを製造するには研削条件に応じ好適な砥石設計を行うことが必要。

当シリーズでは、「ウォーム研削」「プロファイル研削」「ベベル研削」等の

ギア研削方式に対応した高性能砥石を揃えています。

【ラインアップ】

■ウォーム研削砥石

■ダブル ウォーム研削砥石

■プロファイル研削砥石(成形研削)

■ベベル研削砥石

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、MAAG歯車研削盤の豊富な加工ノウハウにレトロ技術と

コンピューターを駆使し、高度な制御技術にて歯面に希望の形状を

加工することができる歯車研削盤です。

インボリュート創成を保ちつつ、CNC制御により 歯面座標ポイント入力で

ネライ通りの歯形・歯筋形状・バイアスが加工できます。

一歯づつ丁寧に仕上げることで更なる静音性を実現しました。

【特長】

■高度な制御技術

■歯面座標ポイント入力で歯形・歯筋形状・バイアスが加工可能

■更なる静音性を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

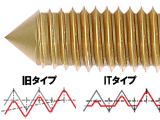

歯切り加工における歯面粗さの改善

歯切り加工における歯面粗さの改善とは?

歯切り加工における歯面粗さの改善は、歯車の性能、耐久性、静粛性を向上させるために不可欠なプロセスです。歯面粗さの低減は、接触面積の増加、潤滑性の向上、摩耗の抑制に繋がり、結果として歯車の寿命延長や騒音・振動の低減に貢献します。

課題

切削工具の摩耗による粗さ悪化

切削工具の摩耗が進むと、切れ味が低下し、歯面に加工痕が残りやすくなり、粗さが増加します。

加工条件の不適合

切削速度、送り量、切り込み量などの加工条件が不適切だと、加工面の品質が低下し、粗さが増大します。

工作機械の剛性不足

工作機械の剛性が低いと、加工中の振動が発生しやすくなり、歯面に不均一な加工痕が残り、粗さが増加します。

被削材の特性

被削材の硬度や加工硬化性が高い場合、切削抵抗が増加し、工具摩耗を促進させ、歯面粗さを悪化させる要因となります。

対策

高精度・長寿命切削工具の採用

耐摩耗性に優れた材質やコーティングが施された切削工具を使用することで、工具寿命を延ばし、安定した加工精度を維持します。

最適化された加工条件の設定

シミュレーションや試削りを通じて、被削材や工具に最適な切削速度、送り量、切り込み量を設定し、加工面の品質を向上させます。

高剛性工作機械の導入・メンテナンス

振動を抑制できる高剛性の工作機械を選定し、定期的なメンテナンスを行うことで、安定した加工精度を確保します。

後処理による表面仕上げ

研削、研磨、ホーニングなどの後処理を施すことで、歯切り加工で生じた表面粗さをさらに低減させ、最終的な品質を高めます。

対策に役立つ製品例

高性能コーティング付き切削インサート

特殊なコーティングにより、耐摩耗性と切れ味が向上し、工具寿命の延長と加工面の平滑化を実現します。

加工条件最適化支援ソフトウェア

被削材や工具のデータに基づき、最適な加工条件を自動で算出・提案し、加工不良のリスクを低減します。

振動吸収機構付き工作機械

加工中の微細な振動を効果的に吸収する機構を備え、加工面の均一性と精度を高めます。

精密研磨用砥石

歯面の微細な凹凸を効果的に除去し、極めて滑らかな表面粗さを実現するための専用砥石です。