工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高速切削技術の導入とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

フライス加工における高速切削技術の導入とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、レーザー光源の常識にとらわれないアプローチで、

加工プロセスを設計します。

超短パルスレーザーに加え、ナノ秒レーザーなどのコスト効率に

優れた光源を駆使し、高速・高品質・低コストの好適解を提供。

その他、レーザー加工プロセスの実データをもとにしたレーザー加工機の

カスタム設計や、レーザー発振器の輸入販売も行っております。

【事業内容】

■レーザー加工装置の開発・製造・販売・保守サービス

■レーザー光学ユニットの開発・製造・販売・保守サービス

■レーザー光源の開発・製造・販売・保守サービス

■レーザー光源の輸入販売・保守メンテナンスサービス

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

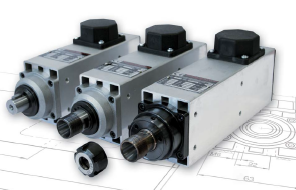

当社では、エンドミル、ルータービット、ドリルなど、

幅広い加工に適した高速スピンドルモーター0.7KW-24000RPMを

取り扱っております。

ER20コレットが使用可能です。(最大Φ13mmのツール取付可)

また用途に合わせて、出力特性の違う2モデルからお選びいただけます。

【特長】

■精密アンギュラベアリング採用

■三相誘導モータ(2種) 耐熱クラスF 空冷式

■ローターバランスG2.5

■IP54

■軽量アルミニウム製ハウジング

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

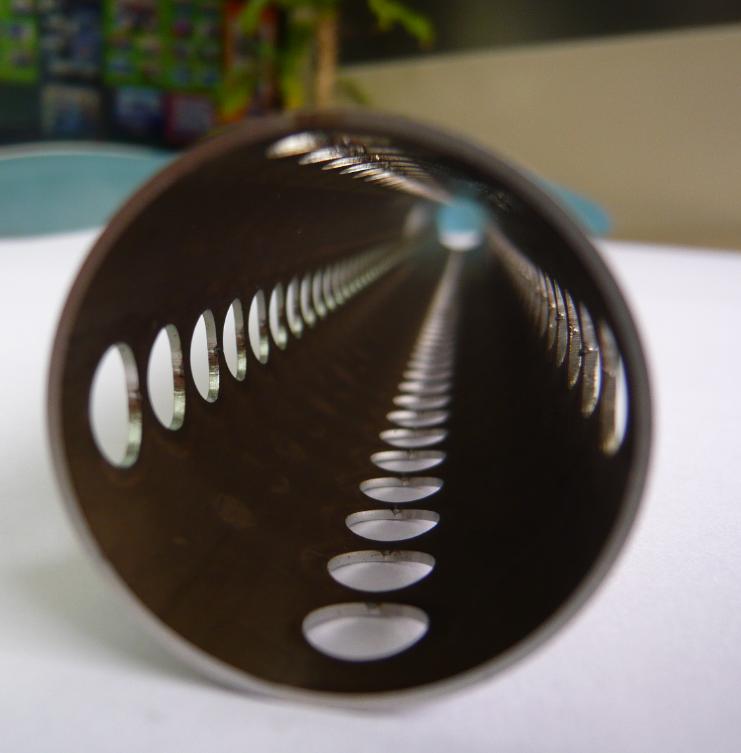

小谷鋼管株式会社では、圧倒的な加工スピードが特長の

「パイプ専用超高速3次元レーザー加工」を行っております。

レーザー加工なので超高精度ですし、

切削機械ではできない複雑な曲芸加工も得意です。

また、全国発送しており、短納期対応も可能。

1本からでもお気軽にご連絡下さい。

【特長】

■パイプ専用機のため、原管をのせたら瞬時に加工

■圧倒的な加工能力で精度抜群・後処理不要・短納期可能

■数が多い程、能力を発揮

■大量発注も可能(1本からでもOK)

■トータルコストも削減

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

高速加工モジュール搭載

パラソリッドベースのCAD/CAMシステム

【特徴】

○IGESを備え、SolidWorks等のミッドレンジ3DCADや

UG、Pro/E等のポピュラーな設計ツールとの

コラボレーションに優れる

○3次元へのステップアップも安心

○熟練者でなくても安心なパス作成が可能

○CADとCAMの一貫した運用を確実にサポート

○高速加工条件を自動設定

●その他機能や詳細については、カタログダウンロード下さい。

株式会社コーリツの切削加工は、刃具や治工具を自社独自に開発することによる高速化切削や独自の研磨レス工法が特徴です。最先端マシーン活用による三次元加工及び複合加工を導入しています。自社独自による刃具・治工具開発による高速化切削では、孔明加工:従来の1/3に時間短縮できる「スーパーボーリングバー」を開発、研磨レス工法では、切削工法で0.8Zの技術を確立しています。高精度三次元測定器により確かな品質を保持しています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

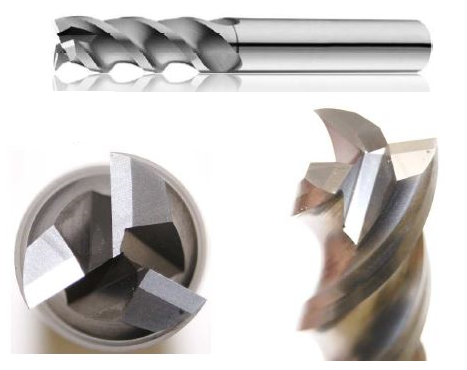

工作機械、切削工具、作業工具販売を行っている当社では、

『HPSS 高速3枚刃45°ハイヘリックス超硬ドリルミル』を

ご提供しております。

高速エアーブロー加工が可能で垂直切削(ドリリング)が良好。

エアーブローの加工では切削速度を上げて加工しても切削油のように

急激に冷却しない為、高速切削でも長寿命を実現できます。

【特長】

■深い先端チップポケット

■芯厚が太い為、精度が安定

■ねじれ角45° 刃径公差0~-0.02

■AlCrNコート(TiAlNの4倍以上の寿命)

■超硬母材はスウェーデン製

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『KS-NVD』は、高能率と高精度を両立した低抵抗加工・切粉分断できる

高能率NVドリルです。

加工精度はIT7級を確保しており、従来のドリルよりも25%低減しています。

また、複合刃により切りくず分断できるほか、加工時間を1/3~5に短縮する

ことが出来ました。

【特長】

■独自のチゼル形状を考案

■ドリル中心部切れ味 優 ⇒ 低抵抗加工実現

■中心部と外周部切れ刃 複合刃 ⇒ 切りくず分断

■加工能率:V・f値100達成

■加工精度:IT7級確保

■Φ5~Φ16あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

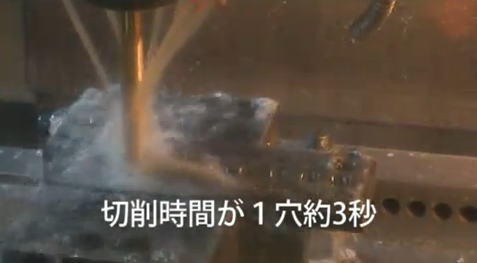

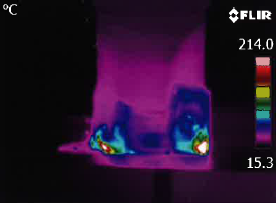

OKKマシニングセンタ(VM5III)(BT40)加工にて、φ15.1キリ切削時間 1穴約3秒、φ4.5キリ切削時間 1穴約3.5秒と言う超高速加工を実現しました(材質:SS400、板厚T=13.0)。穴の周囲も全く焼けついていません。

詳しくはお問い合わせ、またはカタログをご覧ください。

駆動方式はカップリング式で、

AC100Vサーボモータを搭載した加工装置です。

精度は軸芯振れがφ6ピンゲージにて口元1μm、

40mm先3μmでの加工が可能となっています。

【付属品】

■コントロールBOX及びスタンド

■ハーネス長さ:3m

■冷却用エア配管部品:空冷必須

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

独自のダイレクトクランプ機構と永年のスピンドル機構によって培われた、高度な加工技術によって、この高精度チャックを作り出すことに成功しました。

当社が所有している『超高性能3次元パイプレーザ』をご紹介します。

マシンパラメータ設定の自動化向上により優れた操作性が得られ、高出力

(3.6KW)により直径250mmまでのパイプを精度よく、高速で加工できます。

ジグ製作を不要とする加工で、角度切りをはじめ複雑な切断形状も対応可能。

当社ではこのマシンを柔軟な発想で取り扱い、新しい可能性と製品を実現します。

【特長】

■角度切り。自由自在な切断と精密な仕上がりを実現

■ワンストップで製品まで。従来の工程がこのマシーン1台で完了

■コスト削減。ジグレス、工程大幅削減でコストカット

■完成形をシュミレーションしながら設計可能

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

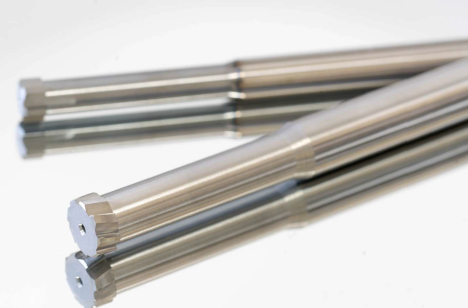

『KSリーマ』は、必要最低限の刃⾧設計で、カジリ、むしれ等が発生せず

品質信頼性が向上した超硬ソリッドリーマです。

不等分割によりビビりを減少し、高速、高送りによる高能率化の実現により、

省エネに貢献いたします。

【対象被削材】

■軟鋼

■炭素鋼

■合金鋼

■調質鋼

■鋳鉄

■アルミ

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

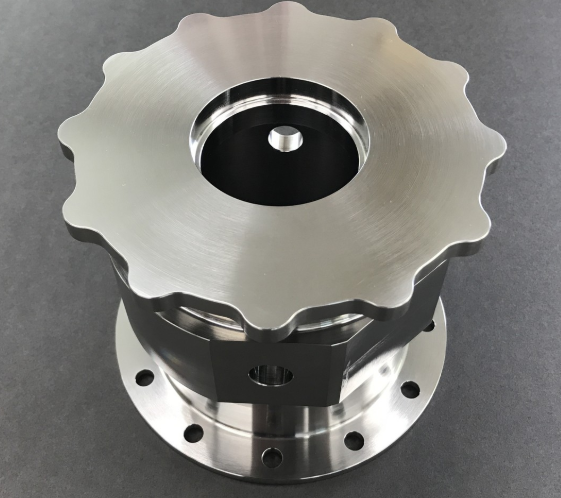

当社では立形・各種設備にて、アルミ・マシニング加工を行っております。

製品のクオリティー・コストの削減・作業効率のアップなどトータルに

見据えたうえで、的確な工具を選定し、お客様のご要望にお応えいたします。

また、微細加工、高性能CAD/CAMによるプログラミングとアルミ材の

高速高精度切削、三次元測定器による検査を得意分野としております。

【製作事例】

■医療器具

■自動車・バイクパーツ部品 など

※詳しくはお気軽にお問い合わせください。

FC、FCV、FCD加工の仕上げ用高精度リーマーです。

油圧部品穴の非ホーニング盤化を目的として開発したもので、作業能率が向上する非常に合理的かつシンプルな工具です。

粗刃と仕上刃を分け、高スピード・高精度仕上げを現実に。

※詳細は、下記「PDFダウンロード」よりカタログをご覧ください。

『Metal Master』は当社の鉄工ブランドで、自動車部品や産業機械の

構造部品などの鍛造や金属素材の切断に使用される超硬丸鋸です。

刃先には厳選された超硬を付けて独自の研磨技術で刃型を仕上げます。

またユーザーの使用条件に合うTOOLの設計をしますので

安定したより確かな生産が可能になります。

【特長】

■切削面が美しい

■高スピード

■耐久性にも優れた鋸切断を実現

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

自由曲面加工など、高度な大物の加工をするには面の粗さ(Ra)やワークサイズに適した装置が必要です。

当社では、超精密5軸加工機を使い、高速で工具を前後し加工面を回転させるので従来の直行3軸加工の最大10分の1の加工時間が可能です。また、直径700mmまで制作可能で、サブミクロン精度の表面微細加工も可能です。

【特長】

◆自由曲面加工対応の直線3軸+回転軸2軸の超精密5軸加工機

◆回転非対称加工のアプリケーション

◆高速演算処理CNC

◆NCプログラム作成ソフトウェア 等

※詳細は資料請求して頂くか、ダウンロードからPDFデータをご覧下さい。

『切削加工の受託試験』では、科学的なアプローチにより切削過程と

被切削材の特性を分析します。

加工時間の短縮をはじめ、工具寿命の延長や切屑処理性の改善に貢献。

試験片レベルから実機サイズまで対応します。

【特長】

■加工時間の短縮

■工具寿命の延長

■切屑処理性の改善

■科学的アプローチにより切削過程と被削材の特性を分析

■試験片レベルから実機サイズまでをマルチスケール評価

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

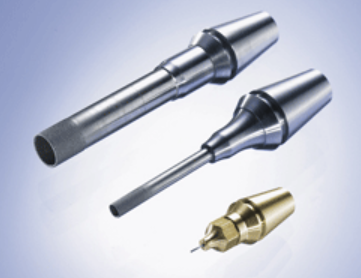

当社では、SCHOTT社製のダイヤモンド工具を多数取り扱っております。

SCHOTT社製ダイヤモンド工具は、薄い肉厚工具による加工負荷を

減少させ、加工時間の短縮を実現。

様々な加工用途に合わせ、メタルボンド、電鋳ダイヤモンド工具を

ご提供致します。

【特長】

■外径Φ0.3mmで内径0.1mmのコアドリル製作可能

■中空タイプ工具を用いセンタースルー方式により高アスペクト比加工可能

■電鋳タイプの小径コアドリル製作が可能な為電着工具より長寿命

■加工内容を考慮して製造する為加工時間を短縮

■被削材に対する加工条件のご提案が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

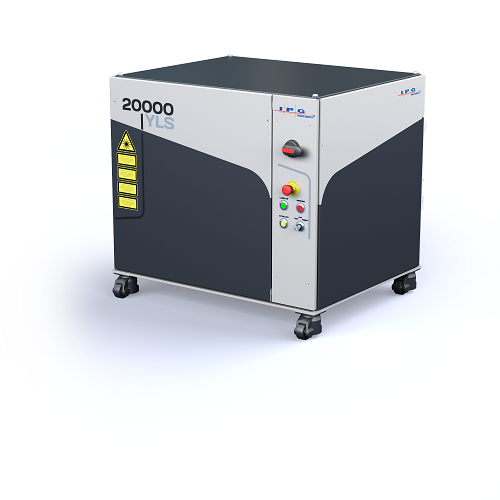

最大出力120kWの産業用高出力CWファイバーレーザー

【主な特長】

最大出力120kW

40%以上の高変換効率

省スペース

【モデル】

スタンダード(マルチモード)

SM(シングルモード)

BR(ブレージング)

U(ウルトラコンパクト)

ECO(エコ)

AMB(アジャスタブルモードビーム)

<主な特徴>

◆高精度小型3軸NC切削機

◆お客様の用途に合わせたセミカスタム対応

◆精密ボールねじ、リニアガイドを採用

◆最高回転数50000RPMの超高速スピンドル標準装備

◆オートツールチェンジャー(オプション)

◆切削水供給装置(オプション)

◆大容量のデータも高速処理

◆FTPデータサーバを標準装備

◆円筒巻き付け機能(オプション)

<主な仕様>

●可動範囲:X軸 180mm/Y軸 120mm/Z軸 110mm

●スピンドル:回転数 5000~50000RPM

●ATCオプション:工具数4本 専用ツールホルダー方式

●制御軸:3軸同時制御

●LAN:10BaseT/100BaseTX FTPサーバ機能

●電源:AC100V±10% 約700W

●重量:約170kg~

●寸法:W630mm×D780mm×H1485mm

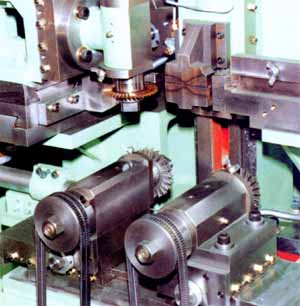

『AM-200』は、左右平行度が均一高精度に加工出来る

両端同時フライス加工機です。

弱電部品等、小物精密部品の軽切削用、片側スリ割加工は

もちろん両端同時にスリ割加工します。

【ラインアップ】

■AM-200B

■AM-200S

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

成光精密社は、部品加工業界で主軸回転数、最高2万回転までの機械が多い中、弊社では主軸回転数、最高8万回転まで回る設備を導入いたしました。記載のない品目についても多数お取り扱いしております。詳しくはカタログをダウンロード、もしくはお問合わせ下さい。

本物の信頼とは何か?それは他でもない「DAISHIN」に頼んだ瞬間から始まる絶対的な安心感です。大槇精機は24時間温度管理された素晴らしい環境の中で、最新鋭の設備と若く志の高い技術者達がお客様の多くの期待に応え続けています。手を抜かない事、嘘をつかない事、前向きであり続ける事、当たり前の事ですが、本物の信頼はそこで働く人達が信頼できるのかどうかということです。たとえどんなに設備が充実していても「もの作り」は人が本質です。大槇精機の製品は長年にわたり、0.01秒を争う世界最高峰のレース業界でも使用されています。何者にも変えられない命を乗せていることを私達は知っています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

幅広い製品ラインナップでお客様の作業を支援します。その卓越した品質と工具寿命で作業時間とコストの削減に貢献します。

フェアード 超硬ロータリーバーはロボットでもご使用いただけます。用途に合わせて適切な製品をご選択ください。

[特徴]

・高品位な超硬素材と多彩なカット形状、頭部形状による卓越した工具性能

・特定被削材用カットによる更なる切削性能の向上

・長い工具寿命

・衝撃や芯ブレを抑え、スムースな仕上がりを助ける

・バリ取り、面取り、溶接部の切削に

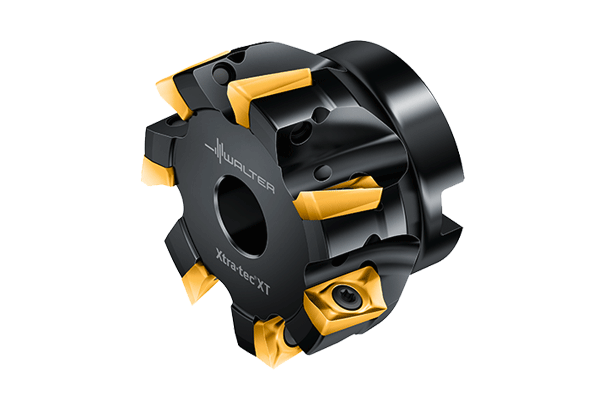

『Xtra·tec XT』は、新しいレベルの効率性とプロセスの信頼性を兼ね備える、ワルターの最新汎用ミーリング工具シリーズです。

今までにない切削パフォーマンスと最高レベルの信頼性を同時に達成します。

【特長】

■最大級の安定性、最高の生産性

■追加の仕上げ作業が不要

■汎用用途

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社では、高温(およそ850度以上の温度)でのビレット、各種形鋼、

パイプなどの高速切断を低コストで行える丸鋸刃「ホットソーブレード」を

製造しております。

ソーブレードが高速回転での使用に耐え得るよう、当社独自の高い信頼性を

誇る腰入技術を用いて仕上げ。また製品の多様化のため製品機能の

システム化を図るだけでなく品質管理として多くのデーターを集積し、

分析できる体制を整えております。

【当社の特長】

■選び抜かれた最高級の材質

■高い信頼性を誇る腰入技術

■強靭な刃先を生む熱処理技術

■高性能を発揮する品質

※詳細については、お気軽にお問い合わせください。

当社のプライベートブランド製品である『丸鋸刃』は、

安定した高速切断を実現可能します。

切れ味抜群で高寿命。

切断面のバリ等の品質に考慮された抜群の刃先形状が特長です。

【特長】

■切れ味抜群

■高寿命

■安定した高速切断

■抜群の刃先形状

※詳細についてはお問合せください。

テーパー穴加工の加工時間を短縮!荒用テーパーピンリーマー

『スパイラル・ブロック・ルーター』は、高精度・最適チップ配置・ラウンド

替刃採用設計のルーターです。

アーバー軸とのセットにより高速回転、高速送りが可能で、加工スピード

の向上により生産性が向上します。

また、重切削においても高速送りが可能です。

その他、切削抵抗が非常に少なく、切削時の騒音を低減を実現するほか、

替刃の分割配置により、切りクズが粉砕され、集塵性が向上します。

【特長】

■高精度

■最適チップ配置

■ラウンド替刃採用設計

■低騒音設計

■生産性の向上

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

コーティング皮膜から品質、精度にこだわっています。

当社は、従来からの超硬刃具に加え、セラミック刃具による自社開発の

ドライ加工技術を確立しました。

粗加工にはセラミック刃具のドライ加工、仕上げ加工には超硬刃具の

ウェット加工と使い分けることで、機械加工が困難な『耐熱合金』もドライと

ウェットのハイブリッド加工で切削します。

【特長】

■高速加工を実現

■5軸加工機と自社開発の小径工具で高精度に加工

■超硬刃具と比較し安価なセラミック刃具で低コスト加工を実現

■手仕上げから寸法検査/目視検査、溶接補修まで実施

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

丸栄製作所の『超長尺精密加工技術』についてご紹介します。

当社では、超長尺精密加工機としては国内最大級の有効最大移動範囲15mを

誇る「床上型横フライスNC中操盤」2基を対向配置。超長尺精密製品、

また超大物重量製品の中繰り切削の同時加工を可能にしました。

幅広い分野のお客様のご要望にお応えするとともに積極的に新分野への

技術の応用を進めてまいります。

【当社の技術】

■アーム・ブームの量産品から特注品まで対応

■短納期対応

■ミクロン単位の品質精度を実現

■卓越した技術とクラフトマンシップを生かして新分野を開拓

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

パールライト工業株式会社では『3次元レーザー加工』を承っております。

今までの3次元レーザー加工機といえば「試作品のための少ロット」用と

思われがちでした。しかしわたしたちは、30年以上の経験と、スタッフの

技術力により、試作後の量産まで行うことが可能です。

3次元レーザーなら、量産用に金型は必要なく、金型の破損や摩耗による

コストの増加や、納期の延長の心配もいりません。

【特長】

■高品質なものを低コストで提供

■CAD/CAMで作成した図面通りの正確な切断

■組み立て時のズレなどの狂いがほとんどない

■金型の破損や摩耗によるコストの増加や、納期の延長の心配がない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

フライス加工における高速切削技術の導入

フライス加工における高速切削技術の導入とは?

フライス加工における高速切削技術の導入は、工具の回転速度や送り速度を大幅に向上させ、加工時間の短縮、生産性の向上、工具寿命の延長、加工精度の向上などを目的とした先進的な加工手法です。これにより、競争力強化やコスト削減が期待できます。

課題

設備投資の負担増

高速切削に対応できる高剛性・高精度な工作機械や周辺機器の導入には、初期投資が大きくなる傾向があります。

工具の摩耗・破損リスク

高速回転・高負荷による工具の摩耗や破損が早まり、交換頻度が増加する可能性があります。

加工精度維持の難しさ

高速化に伴う振動や熱変形が加工精度に影響を与え、要求される精度を維持することが難しくなる場合があります。

オペレーターのスキル不足

高速切削の特性を理解し、最適な条件設定やトラブルシューティングができる専門知識・技術を持った人材が不足する可能性があります。

対策

段階的な設備更新

既存設備の一部を高速化対応のものに更新したり、リースやレンタルを�活用して初期投資を抑えながら導入を進めます。

高耐久性工具の採用

耐摩耗性や耐熱性に優れた特殊コーティングが施された工具や、高硬度材料でできた工具を選定し、工具寿命を延ばします。

加工条件の最適化

シミュレーションソフトやAIを活用し、材料、工具、機械の特性に合わせた最適な切削条件を導き出し、振動や熱変形を抑制します。

専門教育・研修の実施

社内研修プログラムの充実や、外部機関による専門的なトレーニングを通じて、オペレーターのスキルアップを図ります。

対策に役立つ製品例

高剛性マシニングセンタ

高速回転・高負荷に耐えうる強固な機械構造を持ち、振動を抑制して高精度な加工を実現します。

高性能切削工具

特殊な材質やコーティングにより、高速切削時の摩耗や破損に強く、長寿命化と安定した加工を可能にします。

加工シミュレーションソフトウェア

加工中の挙動を事前に予測し、最適な切削条件や工具パスを設計することで、加工精度向上とトラブル回避に貢献します。

自動工具交換システム

工具交換の時間を大幅に短縮し、段取り時間の削減と生産性向上を実現します。また、工具管理の自動化も可能です。

![小型切削機・小型NC加工機・彫刻機[MM100]](https://image.mono.ipros.com/public/product/image/e71/56662008/IPROS7100557703574125013.jpg)