工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

複雑形状の加工精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

レーザー加工・放電加工における複雑形状の加工精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

広告業界では、看板の多様なデザインと高品質な仕上がりが求められます。特に、顧客の目を引く看板制作においては、素材の正確な切断と彫刻が重要です。不正確な加工は、看板の品質を損ない、顧客満足度の低下につながる可能性があります。NOVA PLUS24は、高精度なレーザー加工により、複雑なデザインも正確に表現し、看板制作の品質向上に貢献します。

【活用シーン】

* アクリル、木材、金属など、様々な素材への対応

* 店舗の看板、イベント用サイン、ディスプレイ制作

* デザイン事務所、広告代理店での利用

【導入の効果】

* 高品質な看板制作による顧客満足度の向上

* 多様なデザインへの対応によるビジネスチャンスの拡大

* 作業時間の短縮とコスト削減

時計の装飾業界では、デザインの多様化と高品質な仕上がりが求められます。特に、金属や樹脂といった様々な素材への精密な印字は、製品の価値を高める上で重要です。従来の印字方法では、素材へのダメージや仕上がりの粗さが課題となる場合があります。当社のUVレーザマーカーは、熱によるワークへのダメージを抑え、高発色で精密な印字を実現します。

【活用シーン】

・時計の文字盤へのロゴやデザイン印字

・金属製ケースへの型番やシリアルナンバー印字

・樹脂製パーツへの装飾模様の印字

【導入の効果】

・高品位で視認性の良い印字

・極小文字や極小2次元コードの印字が可能

・幅広い素材への対応

看板業界では、デザインの多様化と高品質な仕上がりが求められています。特に、細部までこだわったデザインや、耐久性の高い素材への加工が重要です。従来の加工方法では難しい、複雑な形状や繊細な表現を可能にするのが、当社のレーザー加工機です。

【活用シーン】

・アクリル、木材、金属など様々な素材への彫刻、切断

・店舗の看板、ディスプレイ、サイン製作

・デザイン性の高い立体文字、ロゴの作成

【導入の効果】

・デザインの自由度向上、表現の幅が広がる

・高品質な仕上がりで、顧客満足度アップ

・短納期、コスト削減に貢献

アートの世界では、細部までこだわった作品制作が求められます。特に、素材の質感やデザイン性を最大限に引き出すためには、正確な加工技術が不可欠です。従来の加工方法では、時間やコストがかかり、表現の幅が制限されることもありました。NOVA PLUS24は、高精度なレーザー加工により、複雑なデザインや繊細な表現を容易に実現します。あなたの創造性を形にするための、最適なパートナーです。

【活用シーン】

* 木材、アクリル、革など、様々な素材への彫刻・切断

* オリジナルアート作品の制作

* デザイン性の高い模型製作

* 小ロットの試作

【導入の効果】

* 高精度な加工による作品の品質向上

* 複雑なデザインの容易な実現

* 制作時間の短縮とコスト削減

* 表現の幅を広げ、新たな可能性を開拓

自転車フレーム業界では、軽量かつ高強度のフレームが求められます。特に、安全性と耐久性を両立させるためには、溶接の品質が重要です。従来の溶接方法では、歪みや強度のばらつきが生じやすく、製品の品質を左右する要因となっていました。HSGハンディ式ファイバーレーザー溶接機FMW-V2.0は、これらの課題を解決します。

【活用シーン】

・自転車フレームの製造

・修理

・カスタム

【導入の効果】

・高精度な溶接によるフレーム強度の向上

・溶接時間の短縮

・美しい仕上がりによる商品価値の向上

看板業界では、デザイン性の高い文字入れが求められます。特に、耐久性と視認性の両立が重要です。従来の加工方法では、コストや手間がかかることが課題でした。NOVA24は、低価格でありながら高精度なレーザー加工を実現し、美しい仕上がりを提供します。省スペース設計なので、限られたスペースでも設置可能です。

【活用シーン】

・アクリル、木材、金属への文字入れ

・店舗看板、案内表示、ネームプレート

・小ロットの看板製作

【導入の効果】

・高品質な仕上がりで顧客満足度向上

・コスト削減と納期短縮

・多様な素材への対応

・省スペース設計で設置場所を選ばない

医療機器業界では、精密な部品加工が製品の安全性と性能を左右します。特に、インプラントや手術器具などの微細加工においては、高い精度と耐久性が求められます。コスト削減も重要な課題です。当社の海外製切削工具は、日本製と同等品質でありながら、安価で提供することで、これらの課題を解決します。

【活用シーン】

・インプラント製造

・手術器具製造

・精密医療機器部品加工

【導入の効果】

・工具にかかる費用のコストダウン

・高精度加工の実現

・製品の品質向上

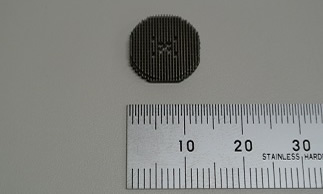

ロボット業界、特に小型センサーにおいては、高精度な部品加工が求められます。センサーの小型化、高性能化に伴い、ミクロン単位の加工精度が製品の性能を左右します。研磨が難しい形状や、極細溝加工など、従来の加工方法では対応できない課題も多く存在します。当社パートナーのワイヤーカット放電加工技術は、これらの課題を解決し、小型センサーの性能向上に貢献します。

【活用シーン】

・ロボットアームのセンサー部品

・自律走行ロボットの距離センサー部品

・産業用ロボットの精密センサー部品

【導入の効果】

・高精度なセンサー部品の実現

・小型センサーの性能向上

・設計自由度の向上

ジュエリー業界では、デザインの多様化と高品質な仕上がりが求められます。特に、繊細なデザインや複雑な形状の加工においては、高い精度と細部まで表現できる加工技術が重要です。従来の加工方法では、時間と手間がかかり、コストも高くなる傾向があります。当社のレーザー加工機は、正確で安定した加工を実現し、ジュエリー制作における課題を解決します。

【活用シーン】

・貴金属への彫刻

・アクセサリーの切断

・デザインのマーキング

【導入の効果】

・高精度な加工による高品質な仕上がり

・短納期化とコスト削減

・デザインの自由度向上

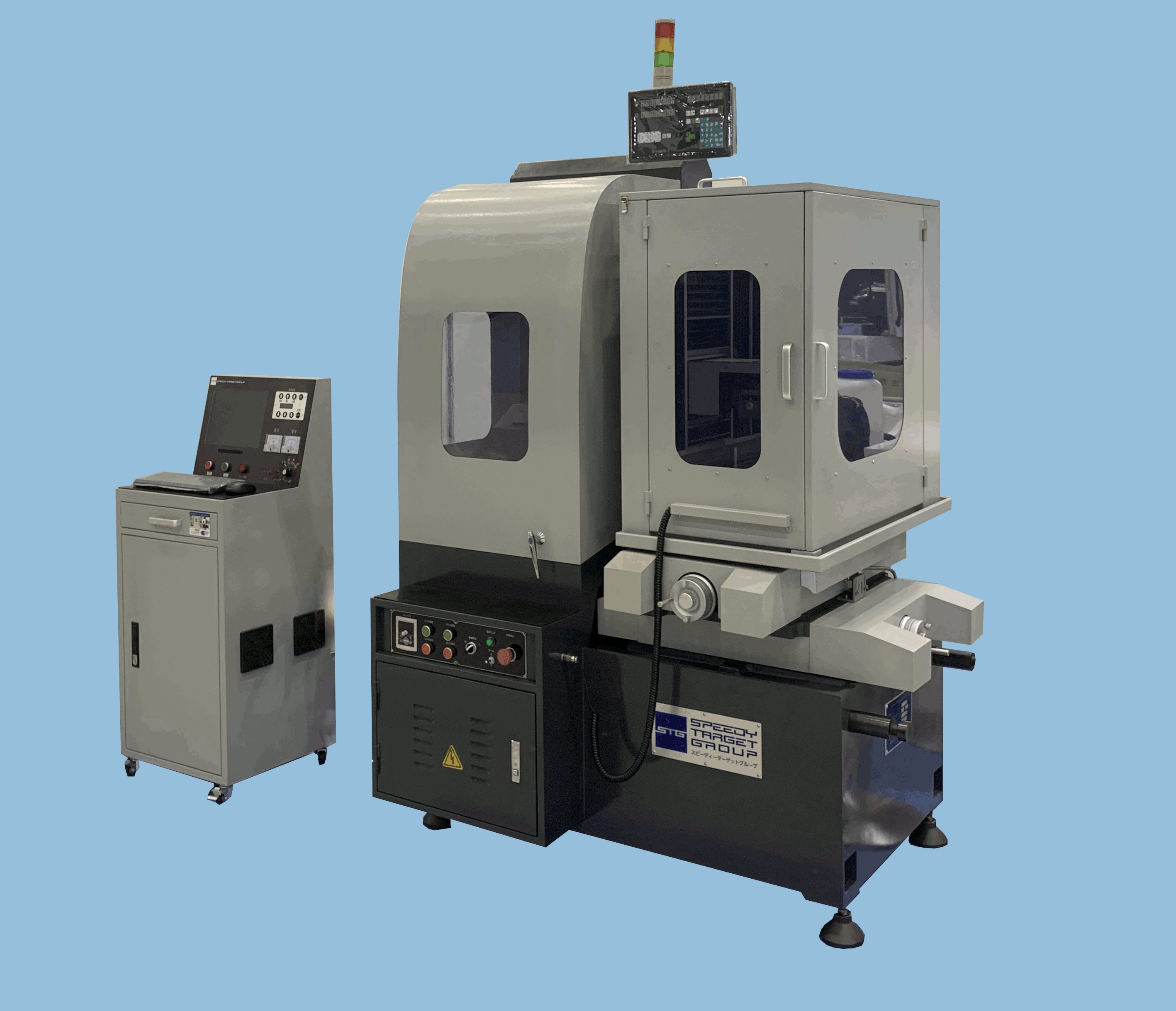

航空宇宙業界では、製品の信頼性を高めるために、精密部品の正確な加工が求められます。特に、過酷な環境で使用される部品においては、高い精度が製品の性能維持に不可欠です。不適切な加工は、部品の故障や性能劣化につながる可能性があります。当社のワイヤーカット放電加工コンタマシンは、中精度加工に適した「手頃な使用感」と「シンプルな機能」が特長で、航空宇宙分野における金属加工のニーズに応えます。

【活用シーン】

・試作品の製作

・精密部品の加工

・新素材の研究開発

・品質検査

【導入の効果】

・高精度な加工による製品精度の向上

・多様な金属材料への対応

・コスト削減による開発費の効率化

看板業界では、デザインの多様化と高品質な仕上がりが求められます。特に、アクリルや木材などの素材への彫刻において、細部の表現力と耐久性が重要です。従来の加工方法では、時間やコストがかかる、または仕上がりにムラが生じるという課題がありました。レーザー加工機 PLS シリーズは、高精度な加工と素材への最適化により、これらの課題を解決します。

【活用シーン】

・アクリル看板の彫刻

・木製看板の文字入れ

・金属製看板へのマーキング

【導入の効果】

・高精度な仕上がりで、デザインの表現力が向上

・高速加工により、納期短縮とコスト削減

・多様な素材に対応し、ビジネスチャンスを拡大

航空宇宙業界では、部品の正確な識別と追跡が不可欠です。厳しい品質管理基準を満たすために、耐久性が高く、正確なマーキングが求められます。レーザー彫刻機は、金属、プラスチック、複合材など、さまざまな材料に高精度なマーキングを施すことができます。これにより、部品のトレーサビリティを向上させ、製造プロセス全体の効率化に貢献します。

【活用シーン】

* 航空機部品のシリアル番号、型番、製造日のマーキング

* 宇宙船部品の識別表示

* 航空宇宙関連の研究開発における試作品のマーキング

【導入の効果】

* 高精度なマーキングによる部品の識別性の向上

* 耐久性の高いマーキングによる長期的な視認性の確保

* トレーサビリティの向上による品質管理の強化

宝飾品業界では、デザイン性やブランド価値を高めるために、金属や樹脂への精密な刻印が求められます。特に、細かなデザインや文字を美しく表現することが重要です。従来の刻印方法では、素材へのダメージや仕上がりの粗さが課題となる場合があります。当社のUVレーザマーカーは、熱による素材への影響を抑え、高精度で美しい刻印を実現します。

【活用シーン】

・貴金属へのブランドロゴ刻印

・アクセサリーへのシリアルナンバー刻印

・宝飾品へのデザイン刻印

【導入の効果】

・高品位な刻印による商品価値向上

・多様な素材への対応

・極小文字、2次元コードの印字による情報付加

家電業界では、製品の多様化と高品質化が進み、試作から量産まで、様々な加工ニーズに対応できるレーザー加工機の導入が求められています。特に、金属や樹脂部品の精密な切断、彫刻、マーキングは、製品の品質とデザイン性を大きく左右します。レーザー加工機は、これらの加工を高速かつ高精度に行い、製造プロセスの効率化に貢献します。当社のレーザー加工機総合カタログは、お客様のニーズに合わせた最適な機種選びをサポートします。

【活用シーン】

・家電製品の筐体や部品の切断、彫刻、マーキング

・試作品の製作

・少量多品種生産

・デザイン性の高い製品の製造

【導入の効果】

・加工時間の短縮

・高品質な仕上がり

・多様な材料への対応

・製造コストの削減

エネルギー管理業界では、製品の品質管理と追跡可能性が重要です。特に、過酷な環境で使用される金属部品においては、耐久性と視認性の高いマーキングが求められます。レーザ印字は、これらの要求に応える最適なソリューションです。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、アルミニウム基板など、CO2レーザでは印字できない金属材料への印字に最適です。

【活用シーン】

・金属基板への印字

・基板表面のレーザクリーニング

・実装済み樹脂コネクタへの発色印字

【導入の効果】

・金属部品への高精度な印字

・トレーサビリティの向上

・製品品質の向上

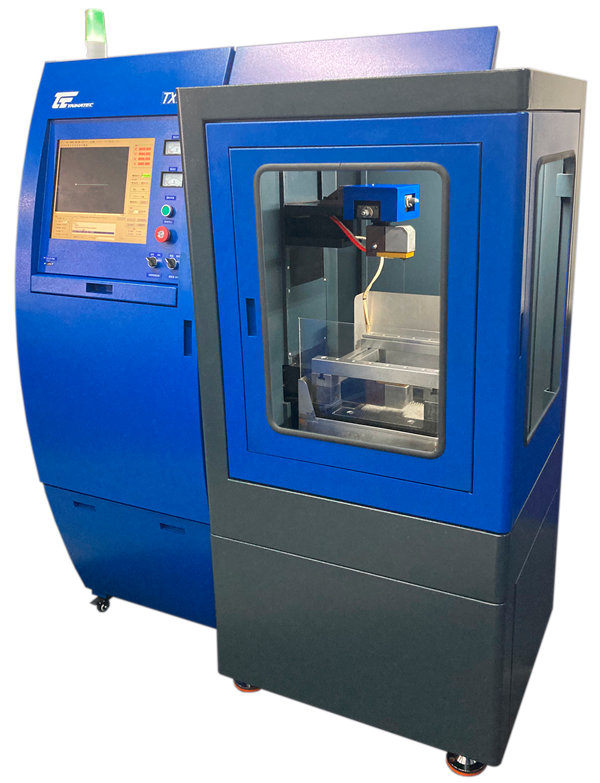

大学の教育現場では、学生の実践的な技術習得のため、金属加工の実習環境が求められます。特に、複雑な形状の加工や、様々な金属材料への対応が可能な設備は、学生の創造性を刺激し、高度な技術習得を促進します。しかし、高価な設備や、設置スペースの問題から、導入が難しいケースも少なくありません。当社の省スペース設計のモリブデンワイヤ放電加工機TX150は、コンパクトでありながら、高い加工性能を実現し、教育現場における金属加工の実習環境を向上させるために開発されました。

【活用シーン】

* 金属加工の実習

* 研究開発における試作

* 学生の卒業制作

【導入の効果】

* 学生の実践的な技術習得を促進

* 多様な金属材料への対応

* 省スペース設計による設置場所の確保

宝飾品業界では、製品の品質表示やブランドロゴの刻印が重要です。特に、金属製の宝飾品においては、耐久性と視認性の高い刻印が求められます。従来の刻印方法では、細部の表現が難しい、または耐久性に課題がある場合があります。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、金属基板への精密な刻印を可能にし、宝飾品の価値を高めます。

【活用シーン】

・貴金属へのブランドロゴ刻印

・ジュエリーへのシリアルナンバー刻印

・金属製アクセサリーへのデザイン刻印

【導入の効果】

・高精度な刻印による製品価値の向上

・耐久性の高い刻印による長期的な品質保証

・トレーサビリティの確保による顧客信頼性の向上

スポーツ用品業界では、製品の差別化と付加価値向上のために、個別のカスタマイズが求められています。特に、耐久性とデザイン性が求められるスポーツ用品においては、正確で美しいマーキングが、製品の魅力を大きく左右します。不適切なマーキングは、製品の価値を損なう可能性があります。当社のレーザーマーキング機器は、金属と非金属の両方に対応し、高品質なマーキングを実現することで、スポーツ用品のカスタマイズニーズに応えます。

【活用シーン】

・スポーツ用品へのロゴ、名前、デザインの刻印

・金属製、非金属製のスポーツ用品へのマーキング

・チームや個人のパーソナライズされたアイテムの作成

【導入の効果】

・製品のブランド価値向上

・顧客満足度の向上

・他社との差別化

・多様なデザインへの対応

工具所有者の皆様にとって、金属部品へのマーキングは、製品の識別や品質管理において重要な要素です。特に、耐久性が求められる工具においては、印字の耐久性も重要になります。CO2レーザでは印字が難しい金属材料への印字を可能にし、トレーサビリティを向上させます。

【活用シーン】

・アルミニウム基板への印字

・金属基板への印字と基板表面のレーザクリーニング

・実装済み樹脂コネクタへの発色印字

【導入の効果】

・金属材料への高精度な印字

・トレーサビリティの向上

・多様な金属部品への対応

株式会社中部精機製作所では、精密部品を高精度に加工いたします。

自動車部品、電子機器部品、キャブレタ部品等、幅広い業界様から、

多大なご支持をいただいております。

少量ロットの試作から、数万~数十万/月の量産加工のご依頼まで、

幅広く対応可能です。お気軽にご用命ください。

【主要製品】

■ディーゼルポンプ部品(バルブ)

■バルブコントロール部品(シャフト、他)

■自動車用スピードメーター部品(シャフト・レベルゲージ)

■エンジンアクチュエーター部品(シャフト・バルブ)

■キャブレター部品(スプレーバー・ノズル) など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

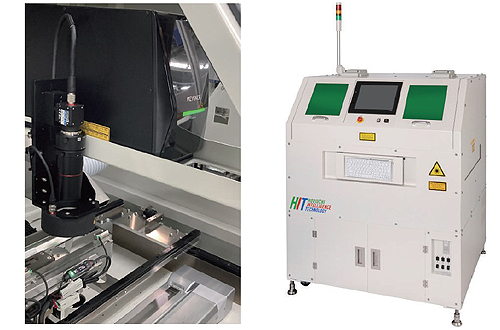

当社では、精密機器製造装置や各種省力化機器の製造を行っております。

いただいた設計図を元に、自社内で部品加工から調整まですべてを

一貫して実施。

設計変更などがあった場合も迅速に対応できる体制を整えております。

【加工技術】

■キー溝加工

■NC加工

■精密調整加工

■電機配線加工

■精密部品仕上げ など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

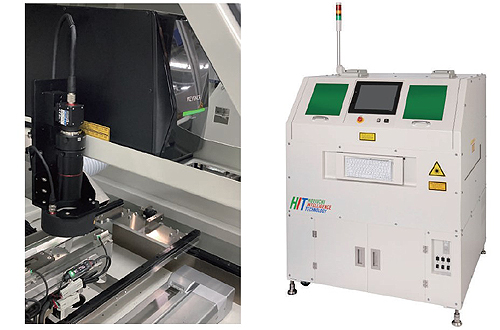

当社では、金属・樹脂への『レーザーマーキング受託加工』を承っております。

金属や樹脂に、製造番号、名前、二次元コード、ロゴ、写真など

ご希望するデータを、レーザーを使ってマーキングすることが可能。

また、レーザーマーキングを委託するのではなく、内製化を

ご検討されている場合、レーザーマーカーの販売も承ります。

ファイバーレーザー、UV、CO2レーザー他各種モデルを取り揃えておりますので、

お客様の環境に合わせたレーザー加工機のご提案をさせていただきます。

【特長】

■ステンレス、アルミ、鉄、真鍮など金属全般にマーキングが可能

■ABS、PLA、TPUなどの樹脂にマーキングが可能

■ペン、パイプなど円筒形のワークに360°Cマーキングできる

■素材がステンレスやチタンの場合、色のついたカラーマーキングが可能

■テスト加工は無料で実施

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

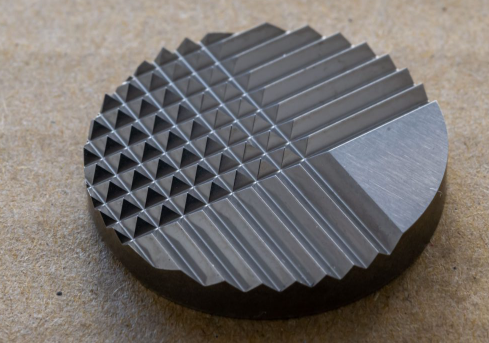

株式会社Quleadは、神奈川県茅ヶ崎市にある、

設計・製造などを行っている会社です。

単品、多工程、追加工、製造から組立までを行っており、

切削・研削・放電・溶接・測定など、幅広い設備を揃えています。

モノが溢れている現代に、それでもなおモノづくりを志す私たちは

柔軟に自然に時代の変化を読み取り、

常識にとらわれない可能性に満ちあふれたものづくりを

創造するチームでありたい。

時代をリードする工場として、これから高い目標にチャレンジします。

【事業案内】

■設計

■製造(切削・研削・ワイヤーカット・放電・溶接)

■組立

■検査

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

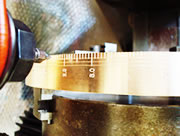

当社では、昔ながらの高度な職人技の技術を守りながら、

一方でコンピュータ制御による機械彫刻をしております。

メモリ彫刻をはじめ、道路鋲、アルミパネル、

ゴルフクラブへのオンネームなどお客様の

ニーズに合った製品をご提供いたします。

【営業品目】

■メモリ彫刻

■道路鋲

■アルミパネル

■ゴルフクラブへのオンネーム

■許可票

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

当社は、各種機械加工、金属加工、樹脂加工を10年以内の新型設備に

よる高精度・高生産性の設備パワーで行っております。

半導体、食品、医療、建設などの様々な業種、ステンレス、樹脂、

アルミ、その他難削剤など様々な材質にも対応いたします。

また、三次元測定器、画像寸法測定機、測定顕微鏡による安心の

検査体制もご用意しております。

【営業品目】

■各種機械加工

■金属加工

■樹脂加工

※詳しくはPDFをダウンロード頂くか、お問い合わせください。

『リーフチャックLC34085』は、ワイヤ放電加工機の高能率加工を

実現する高精度薄型スクロールチャックです。

φ3.0~φ40mmまで可能。

レンチ1本で脱着でき、オールステンレスで高精度、長寿命です。

軽量で薄くワイヤーカット加工に適しております。

【特長】

■高精度薄型、4爪チャック

■ストローク量が大きく用途を選らばない

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『LTC6050』は、0.01mmの薄膜から2mm厚までの微細加工に特化した

超精密ファイバーレーザー加工機です。

シム、パッキン、バネなど加工範囲600×600mmでの超微細金属加工を実現。

接地面積も約1.3m×1mのコンパクトサイズです。

最小ビーム径Φ10μmによるハイレベルの微細加工を実現します。

【特長】

■IPG500W発振器、三菱製NCを採用、信頼の国内設計製造

■最小ビーム径Φ10μmによるハイレベルの微細加工を実現

■バネ材、エッチング材を加工できる

■極薄素材から薄板まで、さまざまな加工ができる

※詳しくはPDF資料をダウンロードしていただくか、お気軽にお問い合わせください。

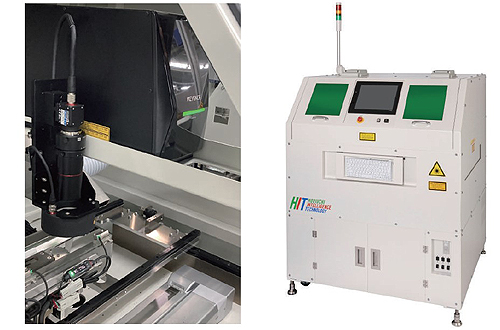

当社では、3つのコア技術(光学技術、レーザ加工技術、モーションコントロール技術)の

融合により、高品質な加工を行うための装置、システムを提供いたします。

困難な金属や樹脂、レアメタル等への加工要求に対し、さまざまなレーザを

用いた加工試験で実証し、お客様の加工、量産化への問題を解決します。

【主要製品】

■米国/ドイツ製 高品質レーザ発振器

■レーザ微細加工システム

■レーザ高速スキャン加工システム

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、ワイヤーカット、各種部品加工をはじめ、ブランク加工、

旋盤加工、NC旋盤加工、各種金型部品等の製作を致しております。

豊富な実績と経験を活かして、金属加工の職人が皆様のご要望に

お応えいたしますので、どうぞお気軽にご相談ください。

また、ワイヤーカット加工は専用室で一定の温度(23℃)で管理されており

長時間の加工において寸法精度を最小限に抑える体制を整えています。

【主な加工種別】

■フライス加工、マシニング加工、平面研削 加工、

ワイヤーカット加工、細穴放電加工、他

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

株式会社中村機械が行った『金属3Dプリンタ加工』の事例について

ご紹介します。

当事例では、金属光造形複合加工機(金属3Dプリンタ)にて加工。

切削を同時に行えるのでアンダーカット部の処理など表面加工も可能です。

また「強度を保ちながら内部空間形成で軽量化」した加工事例も

ございます。アルミの他に、鉄・チタン・ステンレス等の加工ができます。

詳細はお問い合わせください。

【事例】

■切削加工では不可能な内部空間を形成

■内部にメッシュ構造や中空ブレードを入れ、軽量化した部品製作が行える

■切削を同時に行えるのでアンダーカット部の処理など表面加工もできる

■アルミの他に、鉄・チタン・ステンレス等の加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社では、ものづくりの情熱と先端技術への飽くなき好奇心で

金型加工の可能性に挑戦し続けております。

設備では、「マシニングセンター」や「NCフライス」、「放電加工機」

「汎用機」「溶接機」「測定器」などさまざまな加工機器を保有。

部品加工や金型製作を承っております。金型職人の作る部品をお試し下さい。

【保有設備】

■マシニングセンター/NCフライス

■型彫り・ワイヤー・細穴・放電加工機

■汎用機

■溶接機

■品質管理測定器

■ソフトウェア

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『レーザー加工』は、非接触による切断のため、対象物に余計なストレスを

与えずに加工ができます。

対象物の変形やクラックによる破損を抑え、品質を安定させます。

接触しない方式で切断しますので、切断箇所によるムラがなくなります。

当社では、300〜600mmまでの大きさに対応可能で、厚み0.5〜10mmまでの

切断加工ができます。

【レーザー加工のメリット】

■対象物の変形、クラックがない

■メンテナンスフリー

■ムラのない均一加工

■X、Yステージ不要でイニシャルコストダウン

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社上原製作所は、切削・研削・放電・ワイヤカットなどの精密機械

加工を行っている会社です。

主に、ノズル関連部品や半導体関連部品、分析機器部品などの製品を取り

扱っております。

実装業界から培った高精度複合加工技術で、開発から量産までをご提案

いたします。

まずはお気軽にお問い合わせください。

【事業内容】

■精密部品の製造

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

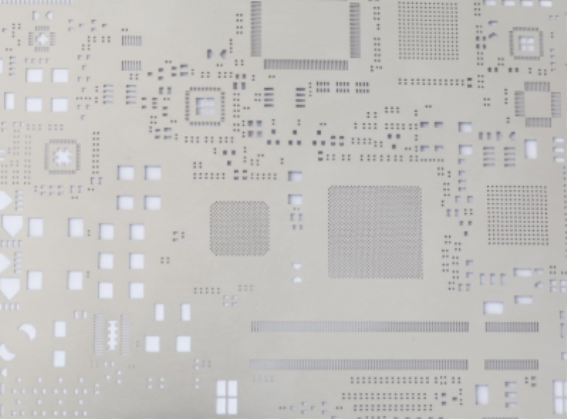

当社では、各種エッチング部品の試作を行っております。

プラモデルに使用される高精細金属部品もエッチングで製造しております。

また、ご要望によりノンブリッジ仕上げ(※)が可能です。

※ノンブリッジ仕上げとは、外周部に凹凸を発生させない特殊な加工です。

【製品例】

■プローブピン

■プラモデル部品

■エッチングメッシュ

■携帯電話用金属部品

■各種スペーサー(0.001+~)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、図面をプログラミングすることでほぼ図面通りの工作物が

出来上がり、金型を制作する時間が短縮でき図面受理後、すぐに

加工開始が可能な3Dレーザー加工を行っております。

金型を制作する必要がないため、小ロットでの加工も低価格にて可能。

持ち込んでいただければ1本より加工いたします。

【特長】

■短納期対応

■低コスト

■高品質

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

技術力とノウハウを武器に幅広い製品を提供する、有限会社サンメンテナンス工機の「治具(バイス) 総合カタログ」です。

特殊球面軸受の採用によりワークの水平芯出が容易に行える「水平調整式ユニバーサルベース SUV-220R」をはじめ、様々な治具(バイス)を掲載しております。

【掲載製品】

○水平調整式ユニバーサルベース SUV-220R

○微調式ワイヤーカットバイス SFV-150

○ワイヤーカットブリッジ SBH series

○放電加工用精密バイス

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

「微細加工」は、肉眼では確認できない微小領域に精細な加工を

施す技術です。

従来の試作加工方法(金型・ワイヤ放電加工)を実施されている方にオススメ。

当社のレーザー加工では、スピード、コスト、品質の面で優れています。

また、データから直接レーザー加工することで開発期間を短縮。

条件が合えば即日から出荷対応いたします。

少数からでも、お気軽にご連絡下さい。

【特長】

■試作加工方法(金型・ワイヤ放電加工)を実施されている方に

■メタルマスク業界で培った経験・ノウハウを活用

■開発・試作品の精度向上

■評価時間短縮

※詳しくは外部リンクをご覧いただくか、お気軽にお問い合わせ下さい。

当社は、主にマシニング加工・ワイヤー放電加工を行っています。

鉄鋼・非鉄金属・ステンレス製の産業機械部品やアルミダイキャスト

(オートバイのスイングアーム部品など)の二次加工、試作、小ロットにて

幅広く仕事を手掛けています。

加工はマシニングセンタを主体としていますが、協力会社により旋盤・

板金・表面処理(メッキ、アルマイト)・熱処理など各種加工に

対応いたしますので、まずはご相談ください。

【受注後の流れ】

01.受注

02.打合せ

03.加工

04.検査

05.納品・出荷

※詳しくは、お気軽にお問い合わせください。

当資料では、創業から培った放電の加工技術を紹介しています。

金型部品加工、放電加工に関して東北で高い技術・設備を誇る

当社の加工設備をはじめ、加工事例などを掲載。

【こんなお悩みの方いませんか?】

100図面に100パーツなどの面倒な加工をしてもらいたい

精密部品などの一品ものも精度を出して加工してもらいたい

型彫り放電加工機・ワイヤーカット放電加工機、マシニングセンタ等、

新鋭のソディックの設備を導入し、様々な加工に、より精密に

お応えできる環境作りをしております。

【掲載内容】

■会社概要

■加工設備について

■加工事例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

有限会社日双工業は、複雑な3次元形状の切削加工を得意としています。

当社はご依頼の一つ一つに誠実にお応えすることにより、お客様のご希望を

安心に替え、信用を信頼に替え、ご縁を深めていきたいと願っています。

信頼の輪(和)は重なり合って響きあい、共に栄える未来の姿(夢)を

お客様と共に目指し続けます。

【事業内容】

■試作/研究開発支援

■一般部品加工

■リバースエンジニアリング

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

レーザー切断加工の専門工場である株式会社柳田製作所は、営業、CADオペレーターと加工機オペレーターからなるチームを作り、作業を行っております。

担当する加工機の特徴をふまえたプロのオペレーターが、正確かつ精密、そして迅速に切断加工を行い、高品質・短納期・低単価を実現します。

25mm厚の鋼板材も問題なく切断できます。

特殊素材の加工についてもご相談ください。

プレスやドリルでは不可能な、5/100mmもの微細な加工もスピーディーに行えます。

多品種・少量生産を主として、試作品1個からのご注文も承ります。

レーザー切断加工は、柳田製作所にお任せください。

【最大加工能力】

○SS400:25t 2000×4000

○SUS304:25t 2000×4000

○A5052:15t 2000×4000

○黄銅:8t 2000×4000

○最小板厚:0.05t

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

菅沢グループは、高精度な工作機械を有し、熟練した作業者の技とで

高精度な加工を目指し常に一歩先を見て、お客様が満足出来る設備を

心がけております。

当社では、油圧バルブのテストスタンドで組上げたバルブの性能が

規格通り出来ているかどうか検査する機械「テストスタンド」をはじめ、

昼夜24時間稼動出来るマシン「横型マシニングセンター」など、

多数の機械を保有しています。

【保有設備(一部)】

■ホーニング

・内径を5ミクロン以下の高精度に加工出来る加工機

■内径研磨機

・NCコントロールにより内径を加工する加工機

■STUDER 円筒研磨機

・高精度で有名なスイスの円筒研磨機

■ナガセ 平面研磨機

・鏡面加工も出来る平面研磨機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

山豊エンジニアリングは、京都府京都市にある、

製造・加工などを行っている会社です。

お客様のお困りごとを、

Q(品質)C(コスト)D(納期)S(スピード)T(お客様のお困りごと)

を基に、材料メーカーや各種表面処理業者、

また各協力会社とネットワークを構築し、弊社の最新加工設備を駆使し

最短の浮きを実現して、お客様に品質と安心をお届けしております。

主な製造加工品は液晶・工作・半導体・真空・医療機器装置部品などで、

今までスペ-ス不足で対応が難しかった各種アッセンブリも、

新社屋移設後、組立スペ-ス確保により

切削加工からアッセンブリまでを対応可能にしました。

【事業内容】

■液晶・工作・半導体・真空・医療機器装置部品・

食品関係装置部品・各種製造装置部品・高精度部品製作・ユニット組立

■各種アッセンブリの対応

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

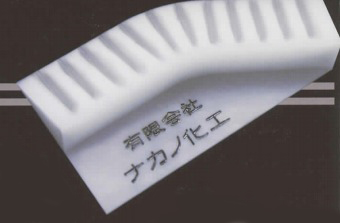

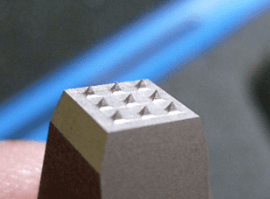

中野ハガネ株式会社では、各種放電加工用電極および放電加工用テーパ付電極『リブメイク』を取り扱っております。

『リブメイク』は、外形を加工するだけでリブ電極が出来上る、放電加工用テーパ付電極です。

「カットしたいけど、時間がない」「少量しか使わないのに、リブメイク1枚買うのは勿体無い」などのご要望に応え、リブメイクのカットも承っています。

製品到着後、すぐに使えます。

【取扱製品】

[各種放電加工用電極]

○タップ電極

○銅タングステン電極

○細穴加工用パイプ電極

○その他各種電極

[放電加工用テーパ付電極]

○リブメイク

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

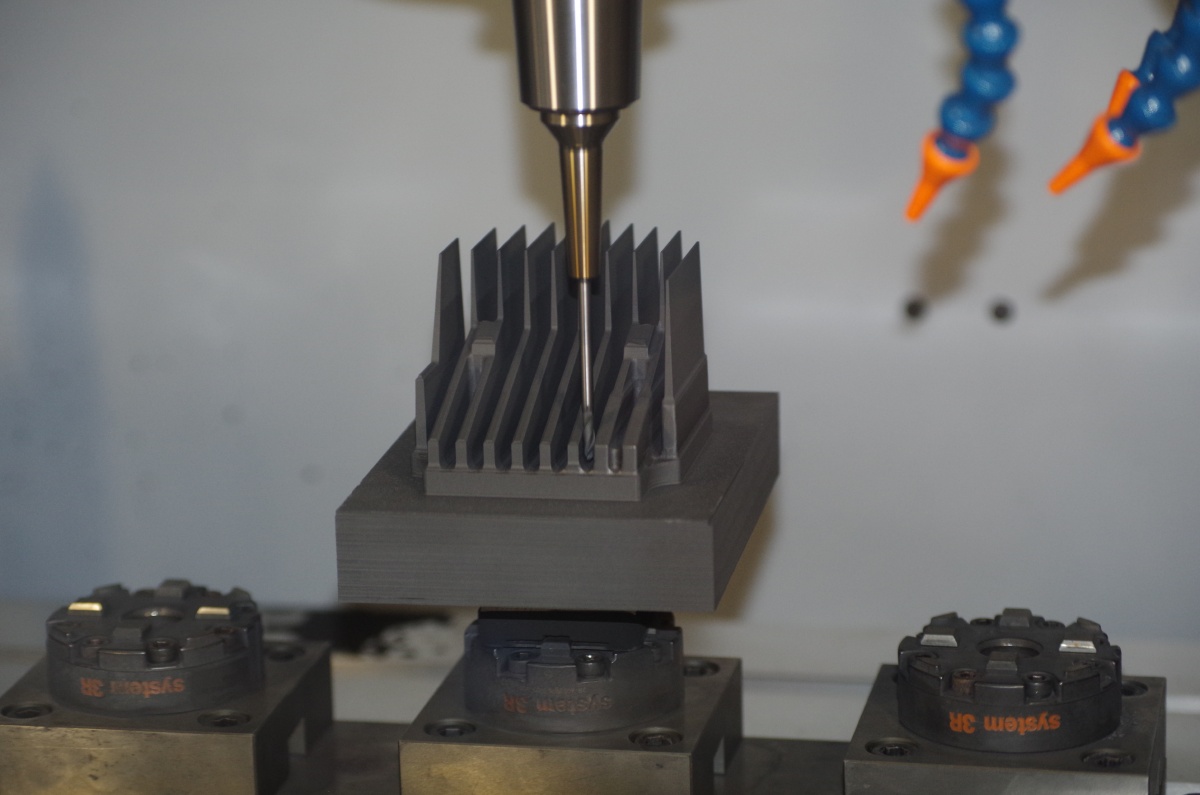

当社では、放電加工用のグラファイト電極製作を主に行っております。

銅電極に比べて、熱変形が少ないためお客様より要求の多い

幅の薄いリブ電極等の製作も可能。

また、銅材による電極製作も行っております。

お客様のご要望に合わせて製作させて頂きますので

打ち合わせ時にご要望をお聞かせください。

【特長】

■加工時間を大幅に短縮することが可能

■高品位グラファイト材を使用することで電極消耗を極力抑えることも可能

■切削性が良いので、手仕上げ等も容易に可能

■ご要望があればそのまま放電加工に使用可能

※詳しくはPDF(会社案内)をダウンロードして頂くか、お気軽にお問い合わせ下さい。

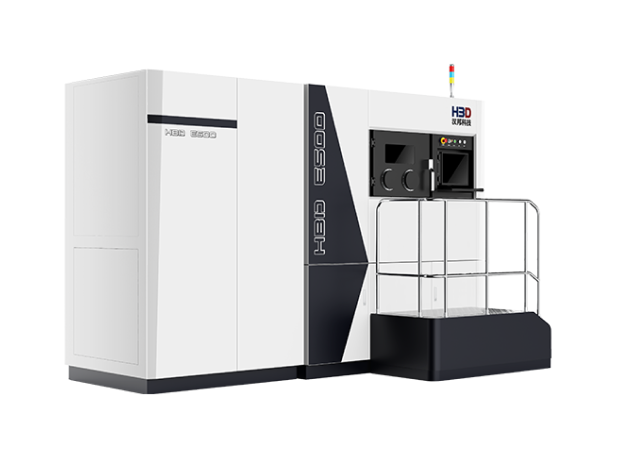

『HBD E500』は、管理システムや効率的なマルチレーザーなど、

生産性を最大化するためのシステムが複数搭載された、

粉末床溶融結合方式の金属3Dプリンターです。

印刷室内は大理石を使用し、長期にわたり高精度の安定した出力が可能。

出力品の取り出しや、印刷室の清掃がしやすいように

前後にドアを2枚設置しています。

【特長】

■連続生産やバッチ生産に好適

■高精度の安定した出力

■ユーザーフレンドリーな設計

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザ・ネット株式会社は、レーザ加工業界の活性化を目指し、業界内のネットワークとレーザ加工マーケットの拡大を積極的に図っていきたいと考えています。

レーザ加工装置の仕様から加工工法開発までを行っています。また、それぞれのプロセスにてソリューションやコンサルティングをご提供します。

レーザ加工装置の製造・販売につきましては、当社が推薦するメーカーをご紹介いたしますのでお気軽にご相談ください。

【事業内容】

○ソリューション事業

○コンサルティング事業

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

精密切断機、精密切断砥石、水溶性研削液という専門性が高い三つの技術を融合したトータルカッティングソリューションで、お客様の精密切断に関する悩みを解決に導きます。

高速精密切断ファインカットは、機精密切断砥石「トクウストイシ」・「ナストンゴールド」を使用することにより、切断加工が難しい素材でも高速で安定した精密切断を可能にします。また、水溶性研削液を用いる過酷な使用条件を考慮し、自社専門工場による高度な生産管理・品質管理・トレーサビリティの各システムにより、ハイクオリティな生産ラインを維持し、ロングライフな部品提供体制、メンテナンスの即応対制でサポートされています。

精密切断砥石による加工

【特 長】

極めて薄く(0.3mm~1.2mm)高速回転している切断砥石を用い、その砥石を構成する非常に硬い粒子(砥粒)によって被加工物をわずかずつ削り切っていく精密加工法の一種です。研ぐようなイメー�ジで切断されるので被加工物に破壊的ダメージを与えることなくソフトに作用し、良好な仕上面粗さが得られ、胸のすく切れ味、優れた研削性能によるハイスピード切断を誇り、二次加工の短縮・省略ができコストダウンに貢献します。

日本精密工業株式会社は、放電加工専門の会社です。

「ワイヤ放電加工」は、細いワイヤ線に電気を流し、金属を溶かしながら

切断していきます。加工速度は切削加工に比べ遅いですが、複雑で細かい

形状を切り出すことが可能。

切削機械加工では不可能な加工ができるのも特長の一つです。

【特長】

■切削機械加工では不可能な加工が可能

■高さ450mmまでの加工が可能

■細穴放電加工機とワイヤ放電加工機のコラボレーションで製作

■板厚30mmに溝巾0.3mmのスリット加工

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

株式会社市川製作所は、昭和22年に機械部品加工を主として、発足しました。

「人材、技術、情報」をスローガンに、労使の和を大切にし、何事も話し合いを行っております。

現在では、精密機械部品の加工、組立、冶工具、及び金型等を主体とし、大物加工(長物80Ø×5m位)小物(2Ø~20Ø位)等々、NC施盤、NCフライス、マシエングセンター冶具研等で多品種少量、量産等の受注状況へ対応できる様努力しております。

作業としては、日々お客様のニーズを取り入れ新しい製品作りに取り組んでおり、常に高度な技術に向かって、日夜努力しています。

また、「若き人材の育成と技術の向上」を計り、付加価値の高い生産体制を整えていくことを日標とし、今後の自社の発展と微力ながら地域社会への貢献に努力して参りたいと思います。

【生産品目】

○金型

○精密機械部品加工

○治工具製作

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 5

レーザー加工・放電加工における複雑形状の加工精度向上

レーザー加工・放電加工における複雑形状の加工精度向上とは?

レーザー加工や放電加工は、従来の切削加工では困難な微細形状や複雑な形状の加工を可能にする技術です。しかし、特に複雑な形状においては、加工精度をさらに向上させることが求められています。本説明では、その課題と解決策、そしてそれを支援する製品について解説します。

課題

熱影響による変形・歪み

レーザー加工における熱影響や、放電加工における電極摩耗が、加工対象物の微細な変形や歪みを引き起こし、精度低下の原因となります。

電極摩耗と形状再現性

放電加工では電極が摩耗するため、複雑な形状を忠実に再現することが難しく、特に微細な部分の精度維持が課題となります。

加工パス最適化の困難さ

複雑形状に対して最適な加工パスを生成・制御することが難しく、加工時間の増加や精度ムラが生じる可能性があります。

微細構造におけるバリ・付着物

微細な複雑形状では、加工時に発生するバリや付着物が除去しにくく、表面粗さや寸法精度に影響を与えることがあります。

対策

高精度制御システム導入

加工条件をリアルタイムで最適化し、熱影響や電極摩耗を最小限に抑える高精度な制御システムを導入します。

先進的な電極設計・管理

摩耗しにくい素材の電極や、形状変化を補正する設計の電極を使用し、電極管理を徹底することで形状再現性を高めます。

AI駆動型CAMソフトウェア活用

AIが複雑形状に最適な加工パスを自動生成・最適化し、加工シミュレーションを通じて予期せぬ問題を事前に発見・回避します。

後処理技術の高度化

精密洗浄技術や、微細バリ除去に特化した後処理プロセスを導入し、加工後の精度をさらに向上させます。

対策に役立つ製品例

高精度加工用レーザー装置

パルス幅やエネルギーを精密に制御し、熱影響を極限まで低減することで、微細かつ複雑な形状の高精度加工を実現します。

高精度放電加工機

電極摩耗を抑制する加工技術や、高精度な位置決め機構を備え、複雑な形状でも安定した精度で加工を可能にします。

統合型加工シミュレーションソフトウェア

加工パスの最適化、熱変形予測、電極摩耗シミュレーションなどを統合的に行い、加工前の精度検証と改善を支援します。

微細加工向け洗浄・後処理装置

超音波や特殊溶剤を用いた精密洗浄、または微細なバリや付着物を効率的に除去する装置で、最終的な加工精度を高めます。