工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細穴加工の安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

レーザー加工・放電加工における微細穴加工の安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

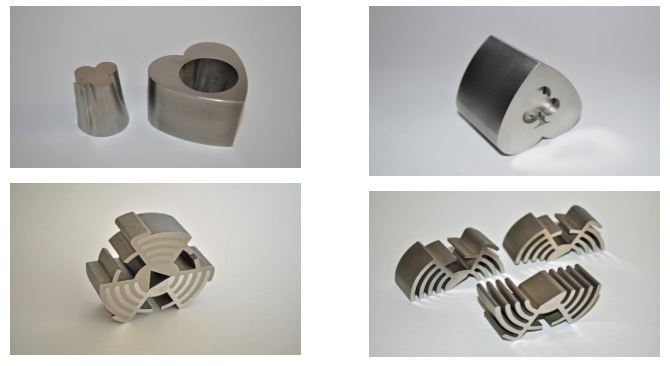

ロボット業界、特に小型センサーにおいては、高精度な部品加工が求められます。センサーの小型化、高性能化に伴い、ミクロン単位の加工精度が製品の性能を左右します。研磨が難しい形状や、極細溝加工など、従来の加工方法では対応できない課題も多く存在します。当社パートナーのワイヤーカット放電加工技術は、これらの課題を解決し、小型センサーの性能向上に貢献します。

【活用シーン】

・ロボットアームのセンサー部品

・自律走行ロボットの距離センサー部品

・産業用ロボットの精密センサー部品

【導入の効果】

・高精度なセンサー部品の実現

・小型センサーの性能向上

・設計自由度の向上

宝飾品業界では、デザイン性やブランド価値を高めるために、金属や樹脂への精密な刻印が求められます。特に、細かなデザインや文字を美しく表現することが重要です。従来の刻印方法では、素材へのダメージや仕上がりの粗さが課題となる場合があります。当社のUVレーザマーカーは、熱による素材への影響を抑え、高精度で美しい刻印を実現します。

【活用シーン】

・貴金属へのブランドロゴ刻印

・アクセサリーへのシリアルナンバー刻印

・宝飾品へのデザイン刻印

【導入の効果】

・高品位な刻印による商品価値向上

・多様な素材への対応

・極小文字、2次元コードの印字による情報付加

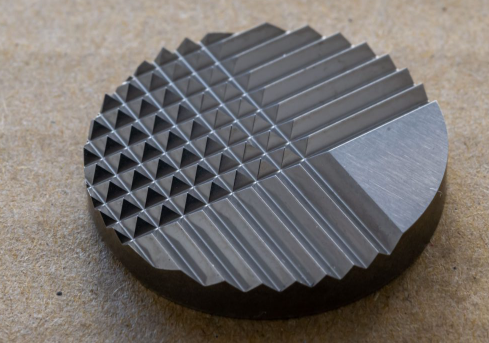

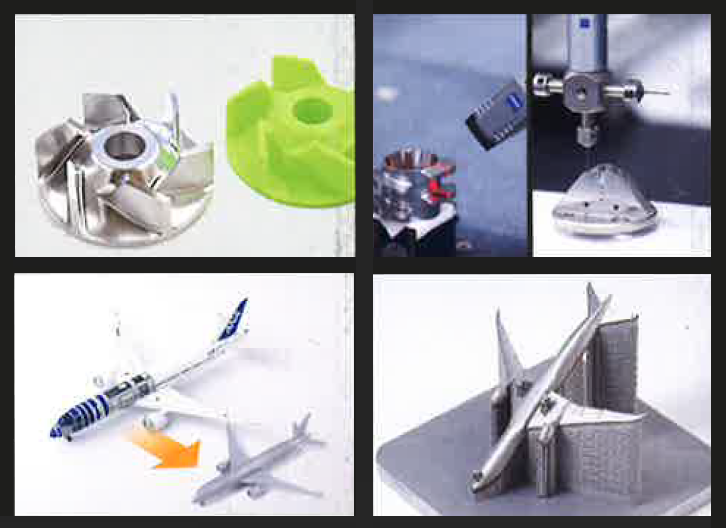

本社工場ではマシニングセンターによりステンレス・チタン、MIM部品、マグネ・アルミダイキャスト部品等、その他各材質の量産部品加工を中心に、また箕輪工場では多種少量品の冶工具、金型、機械部品など小物から大物まで多彩な製品加工を行い、工場別に加工分野の特性を生かした生産活動を行っております。また本社開発部ではガラス・シリコン等の脆性材料などの微細穴・溝加工の取り組みも始めております。詳しくはカタログをダウンロードしてください。

当社の放電部門では、放電加工を承っており、自動車・航空宇宙・

エネルギーなど幅広い分野に製品をご提供しております。

NC5軸制御細穴複合放電加工機により、穴径Φ0.3~Φ3.0、

最大深さ500mmまで対応可能。

また、小径穴加工での刃物破損の危険もなく、

切削よりスピードが速い加工を実現しております。

【放電部門設備】

■ワイヤーカット放電加工機

■形彫放電加工機

■NC精密細穴放電加工機

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『MICROSPARK』は、PCD(多結晶ダイヤモンド)小径工具製造に

特化した放電加工機です。

当製品の制御システムはサーボモータ・パソコンシステムであり、

作業者がプログラム作成をすることなく各工程ごとに画面上に

数値入力などを選択するだけで工具製作が可能。

パワフルかつ微細な放電モードを設定し、新たな工具製作を提供します。

【特長】

■汎用性に優れた放電加工機

■多種多様のPCD工具の荒仕上げや仕上げに対応

■簡潔で使いやすいプログラム

■定評のある放電加工システム

■非接触なため機械装置がコンパクト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

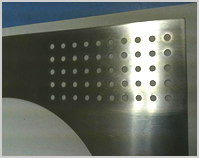

当社の穴加工サービスでは、個々の製品の仕様に応じて使用ドリルの選定・

様々な加工コンディション変更を行う事で高精度加工を実現しております。

小径φ0.25につきましては先端角・ねじれ角・ウェブ厚・溝長等、

独自設計ドリルを採用しており、アンダー30μの位置精度で加工可能です。

穴内壁粗さにつきましては社内規格は25μ以内ですが、規格に応じて

バランスを取ったコンディション選定を行う事で好適な加工を

ご提供いたします。

【加工技術】

■高精度加工

■角穴加工・短長穴・小径長穴加工

■伸縮した基板へのジャスト補正

■銅板・アルミ板、その他様々な材料への穴あけ

※詳しくはお気軽にお問い合わせください。

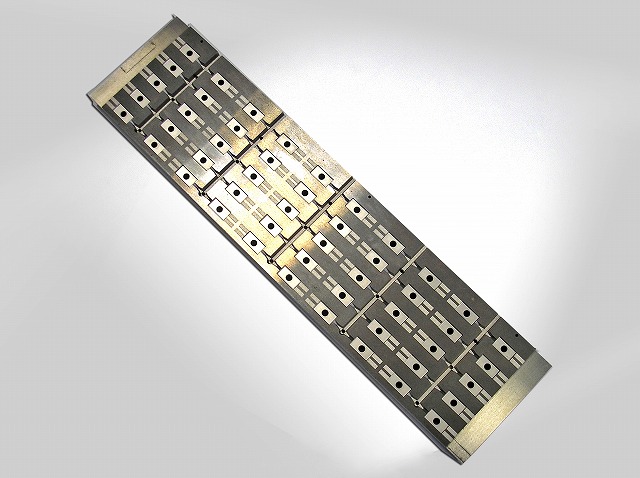

当社では、各種エッチング部品の試作を行っております。

プラモデルに使用される高精細金属部品もエッチングで製造しております。

また、ご要望によりノンブリッジ仕上げ(※)が可能です。

※ノンブリッジ仕上げとは、外周部に凹凸を発生させない特殊な加工です。

【製品例】

■プローブピン

■プラモデル部品

■エッチングメッシュ

■携帯電話用金属部品

■各種スペーサー(0.001+~)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

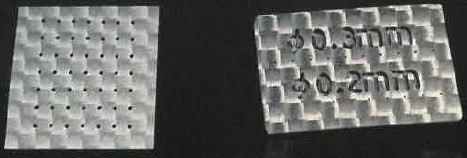

「蕨山Carbon」は、連続での微細穴加工をはじめ、丸棒材の外径・内径加工、

自在な加工力により様々な切削加工や、試作・少量品から量産加工に対応する

当社の加工技術です。

φ0.5mm~φ0.2mmの微細穴を1本の刃物で連続100穴以上加工可能です。

また、独自開発の刃物の使用で、コストダウンにも成功しました。

さらに、板厚0.5mm~1.5mmのUD・クロス材、共に加工ができます。

【加工事例】

■微細穴加工(φ0.5mm)

■微細穴加工(φ0.3mm・φ0.2mm)

■微細穴連続加工(φ0.3mm・φ0.2mm)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

難削材であるチタンに貫通穴を開けることは大変なことですが、当社では、この深穴加工を夜間でも無人運転にて加工可能です。

※お見積り等、お気軽にお問い合わせ下さい。

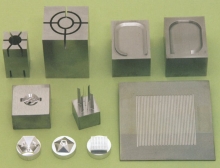

当社は、型彫り放電加工や細穴放電加工機を用いて、微細穴加工など

ミクロン単位での精密な製品加工から特殊な形状の放電加工まで

幅広くご対応しております。

面粗度±1μm、加工精度が5μmという品質制度を追求。

お客様のご希望以上のものに仕上げますので、ご要望の際はお気軽

にご相談ください。

【加工形状】

・微細穴加工

・微細加工

・上下異形状加工

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『養生ハット』は、電気ドリル使用時に養生することなく切り粉の飛散を

防止します。

このため周辺環境に悪影響を及ぼすことなく、効率よく、安全に作業に

従事していただけます。

穴あけドリル径8.5mm以下までご使用できます。

【特長】

■使い方がとっても簡単

■養生いらず

■電気ドリルの切り粉が飛び散らない

■電気ドリル使用時に養生することなく切り粉の飛散を防止

■効率よく、安全に作業に従事可能

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

通常の条件では、10mmの加工はありません。当社のノウハウにより、加工条件を作り、コーナーダレを少なくし、厚板の加工を可能にしました。

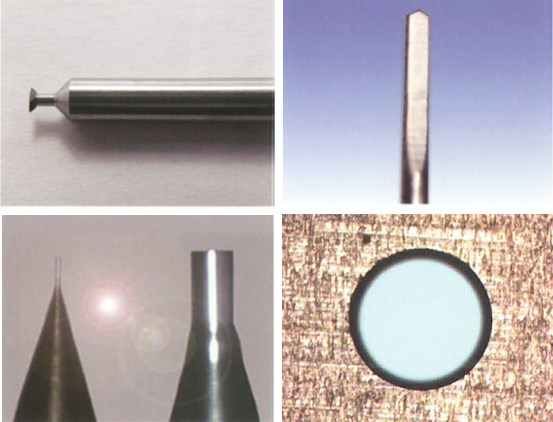

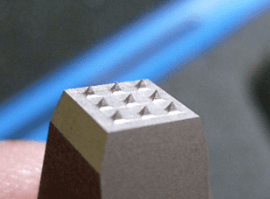

精密機器業界向けに主に超精密研磨技術を始めとした金型加工技術並びにゲージ、治工具、切削工具製造技術をベースにした各種超精密加工試作品を各研究所、開発部門に納入しております。近年におきましては、大学や大手食品メーカー、製薬会社様からの微細穴加工に対するお問い合わせが多く、この分野につきましても重点をおいております。

【特長】

■切削工具:ドリル、リーマ、バニシングドリルなど様々な精密工具を高精度に製作

■金型部品:コアピン、端子ピンなど交差±0.0002(±0.2μm)から製作可能

■微細特殊加工:穴加工、ミゾ加工は最小経(φ3μm、7μm)から製作可能

※詳細は資料請求して頂くか、ダウンロードからPDFデータをご覧下さい。

『LTC6050』は、0.01mmの薄膜から2mm厚までの微細加工に特化した

超精密ファイバーレーザー加工機です。

シム、パッキン、バネなど加工範囲600×600mmでの超微細金属加工を実現。

接地面積も約1.3m×1mのコンパクトサイズです。

最小ビーム径Φ10μmによるハイレベルの微細加工を実現します。

【特長】

■IPG500W発振器、三菱製NCを採用、信頼の国内設計製造

■最小ビーム径Φ10μmによるハイレベルの微細加工を実現

■バネ材、エッチング材を加工できる

■極薄素材から薄板まで、さまざまな加工ができる

※詳しくはPDF資料をダウンロードしていただくか、お気軽にお問い合わせください。

当社では、3つのコア技術(光学技術、レーザ加工技術、モーションコントロール技術)の

融合により、高品質な加工を行うための装置、システムを提供いたします。

困難な金属や樹脂、レアメタル等への加工要求に対し、さまざまなレーザを

用いた加工試験で実証し、お客様の加工、量産化への問題を解決します。

【主要製品】

■米国/ドイツ製 高品質レーザ発振器

■レーザ微細加工システム

■レーザ高速スキャン加工システム

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『大型8000G』は、100%無人にて電極を交換できる高精度細穴放電加工機

です。

汎用の細穴放電加工機にて使用するリニアスケールに代わりバックラッシュ

を防止するため、XY軸にダブルナットを採用。

また、低くて開放された大型石定盤を使用し、大きな工作物を一人で

セッティングしても安全です。

【特長】

■大きな製品加工に有利

■低くて開放された大型石定盤を使用

■大きな工作物を一人でセッティングしても安全

■大型機械専用のピッチ補正システムを装備

■1年以上使ってもピッチの安定性を保持

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせください。

三栄精機株式会社では、五軸・微細加工・金属・樹脂・脆性材加工、

フライス・MC精密と少量多品種から量産まで対応しております。

極小径の穴加工を得意とし、蓄積されたノウハウを製品に生かします。

また、微細な五軸加工も得意としております。

鉄・SUS・アルミ・銅(電極成型)・真鍮・コバール・チタン合金など、

どんな材料でもご相談ください。

【事業内容】

■フライス・MC・五軸加工

■超微細加工

■精密部品加工

■その他一般加工

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『SH12』は、細穴加工に最適な三菱高性能細穴放電加工機です。

形彫ADVANCE制御採用による操作性を共通化。速度重視と面重視(少変質層)の2モードを搭載しています。

超硬やセラミック(B4C)など特殊材も高速加工を実現し、工作物抜け際の不安定加工を低減、加工速度を向上します。

Φ0.1~3.0mmパイプ電極による高速高品位穴加工が可能。3次元異形穴加工や、底付き加工も可能です。

【特長】

■揺動機能による穴径調整可能(電極Φ0.3~)

■3次元異形穴加工可能

■抜け際制御による安定加工

■底付き加工可能

■ロボットによるガイド・電極自動交換(電極Φ0.3~)

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、誤差±0.1以下の技術力を持つレーザー加工のプロ集団として、

図面展開から仕上げ加工まで一貫して対応しております。

受注生産なのでお客様のご要望に応じて、1つからでも注文をお受け可能。

加工がしにくい薄い物〜厚物まで1つから承りますので、まずはご相談ください。

【特長】

■できあがった製品への追加加工が可能

■板厚の半分以下の穴加工が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

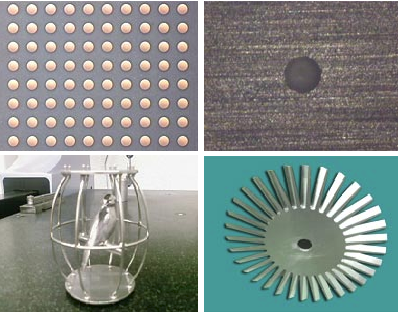

大平洋特殊鋳造株式会社では、長年つちかった金属加工技術のノウハウと

先端技術を結集し、電子ビームによる精密穴あけの受託加工ビジネスを展開しています。ステンレスなどの金属からセラミックスや樹脂、化学繊維まで、高融点素材以外のすべての素材が穴あけ加工可能です。さらにCNC制御や5軸マニプレータでコントロールするため、従来穴あけ加工が難しかった複雑形状の成形品についても、正確な穴径と穴ピッチの加工を実現しています。

【特長】

■超高速

■高精度

■成形品加工

■斜め穴加工

■新素材なども加工

※詳細は資料請求して頂くか、ダウンロードからPDFデータをご覧下さい。

小径用孔明加工機。

φ1.0以下の小径孔明用に開発されました。

工具の切味を監視する機能を持つ為、孔の品質管理に役立ちます。

工具折損等による加工のトラブルを防ぐ事が出来ます。

株式会社エストロラボ『細穴屋』では、切削加工では苦手な”深い穴”の

放電加工を行う「細穴放電加工」を行っております。

回転する電極内部に高圧の水を送り込むことにより、

『早く』『安定した穴径』、また『小径の深穴加工』を可能にします。

【特長】

■傾斜穴・割り出し穴加工

■止め穴:熱電対・センサー挿入用の穴など止め穴加工可能

■折れ込み除去:ピン折れ・タップ折れ除去加工

■超硬ドリル除去可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

伊福精密株式会社は、主に各種試作品・量産品の製作、冶工具・金型の

設計製作、難加工材の工法開発、新素材の加工方法の研究、製品測定事業を

行っている会社です。

高度な放電加工技術により、微細加工から手のひらサイズまで

様々な特殊精密加工に対応。

3D金属造形機など新鋭設備で、お客様の金型レスなモノづくりを

お手伝いいたします。

【事業内容】

■各種試作品・量産品の製作、冶工具・金型の設計製作

■難加工材の工法開発、新素材の加工方法の研究

■製品測定事業

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

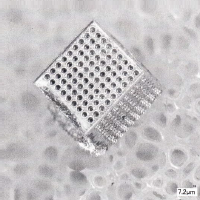

株式会社蒲郡製作所では、7年ほど前から豊橋技術科学大学、OSG株式会社などと共同で微細精密加工(直径が0.1mm以下のドリルやエンドミルを使った加工)に取り組んでいます。

医療機器や通信機器分野、光学機器分野では、機器の高度化に伴い部品にも

高精度化、微細化が求められており、微細加工技術への需要が高まりつつあります。

「微細加工」では、1辺が1mmの18金のブロックに、直径が0.05mmの穴を1面あたり、9×9=81個あけた医療機器部品を紹介します。

【特徴】

○アルミの歪やすい部品加工、難易度の高い加工に対応

○常に新しい加工や被削材にもチャレンジし、VA,VE提案が可能

○最先端の加工技術に対応

○加工履歴が明確

○難加工の相談に対応

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

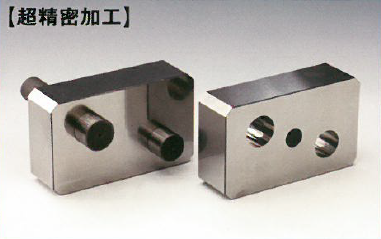

当社の超精密加工のご紹介です。

「あと、ほんの気持ち」という職人技術を実現いたします。

ハメアイ公差も数μ単位で指定いただけます。

微細加工、小径穴、深穴なども精鋭ネットワークで対応。

株式会社インデックスでは、お客様のさまざまなご要望にお応え致します。

精密部品加工でお困りの方はお気軽にご相談ください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

樹脂や金属、セラミックス、ガラス材等、様々な素材にレーザー技術を利用した超精密微細加工を施すことにより、従来の加工技術では実現できなかった製品機能の付加・高機能化やデザイン・加飾効果の向上に寄与すると共に、新たな用途開発を行い新市場を創成していきます。

『超ウルトラ・スーパー・ロングドリル』は、

グラファイト電極用のドリルです。

放電加工機上にても、電気ドリルで簡単に、適切な位置へ穴あけが

行えます。

また、適切な放電加工液噴流穴の位置は放電加工効率を向上に貢献します。

【特長】

■放電加工機上にて電気ドリルで穴あけ可能

■適切な位置に穴あけ

■放電加工効率の向上

■素手で作業可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『タートル1号』は、φ50μmまでの微細電極が使用できる、全手動で

ボール盤感覚の放電加工機です。

ほとんどの金属・合金に対し、バリのないまっすぐな穴加工が可能です。

また、小型・軽量なので作業台の上にセットすることができ、消費電力も

わずか数Wと、懐中電灯並みの低消費電力です。

材料の硬さや延性、展性、耐熱性などによらず加工可能であり

角穴やスリット等の異形状加工にも対応可能な製品です。

【特長】

■わずかな予算でOK

■放電加工の特長が生かせる

■超小型・超軽量・超低消費電力

■簡単操作

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

弊社は電子ビーム溶接機13台、レーザ加工機40数台を有する日本最大のジョブショップです。試作品1個から量産までお引き受け致します。豊富な設備群と協力会社のネットワークを通じ、ベストな加工方法をご提案させて頂きます。

※受託加工業者で唯一フェムト秒レーザを導入しております。立会い加工も可能です。

日本精密工業株式会社は、放電加工専門の会社です。

「ワイヤ放電加工」は、細いワイヤ線に電気を流し、金属を溶かしながら

切断していきます。加工速度は切削加工に比べ遅いですが、複雑で細かい

形状を切り出すことが可能。

切削機械加工では不可能な加工ができるのも特長の一つです。

【特長】

■切削機械加工では不可能な加工が可能

■高さ450mmまでの加工が可能

■細穴放電加工機とワイヤ放電加工機のコラボレーションで製作

■板厚30mmに溝巾0.3mmのスリット加工

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工・放電加工における微細穴加工の安定化

レーザー加工・放電加工における微細穴加工の安定化とは?

レーザー加工や放電加工を用いて、非常に小さな穴を安定して高精度に加工する技術のことです。電子部品、医療機器、精密機器などの分野で不可欠な技術であり、微細化・高精度化の要求が高まっています。

課題

加工径のばらつき

微細穴加工において、狙った通りの径を安定して実現することが難しく、ばらつきが生じやすい。

穴形状の歪み

加工中に熱影響や放電条件の変動により、穴の真円度や形状が歪んでしまうことがある。

加工時間の長期化

微細穴を安定して加工しようとすると、加工条件を緩やかにせざるを得ず、結果として加工時間が長くなる傾向がある。

材料特性への依存

加工対象となる材料の硬度や熱伝導率などの特性によって、加工の安定性が大きく影響を受ける。

対策

加工条件の最適化

レーザー出力、パルス幅、周波数、放電電圧、電流、電極形状などを精密に制御し、最適な加工条件を見出す。

冷却・除電システムの導入

加工中の熱影響を最小限に抑えるための冷却機構や、静電気による影響を防ぐ除電システムを導入する。

高精度な位置決め機構

加工ヘッドやワークの微細な位置決めを可能にする高精度な機構を採用し、狙った位置への正確な加工を実現する。

リアルタイムモニタリングとフィードバック

加工中の状態をリアルタイムで監視し、異常を検知した場合に自動で加工条件を調整するフィードバック制御を導入する。

対策に役立つ製品例

精密パルス制御レーザー装置

極めて短いパルス幅と高精度なエネルギー制御により、熱影響を抑えつつ微細な穴を安定して加工できる。

高精度放電加工機

微細な電極と精密な放電制御により、微細穴の形状精度と安定性を向上させる。

加工状態可視化システム

加工中のプラズマ状態やワーク温度などをリアルタイムでモニタリングし、異常を早期に検知・修正する。

自動条件最適化ソフトウェア

過去の加工データや材料特性に基づき、最適な加工条件を自動で算出・提案する。