工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高精度・高能率加工の実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

歯切り加工における高精度・高能率加工の実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

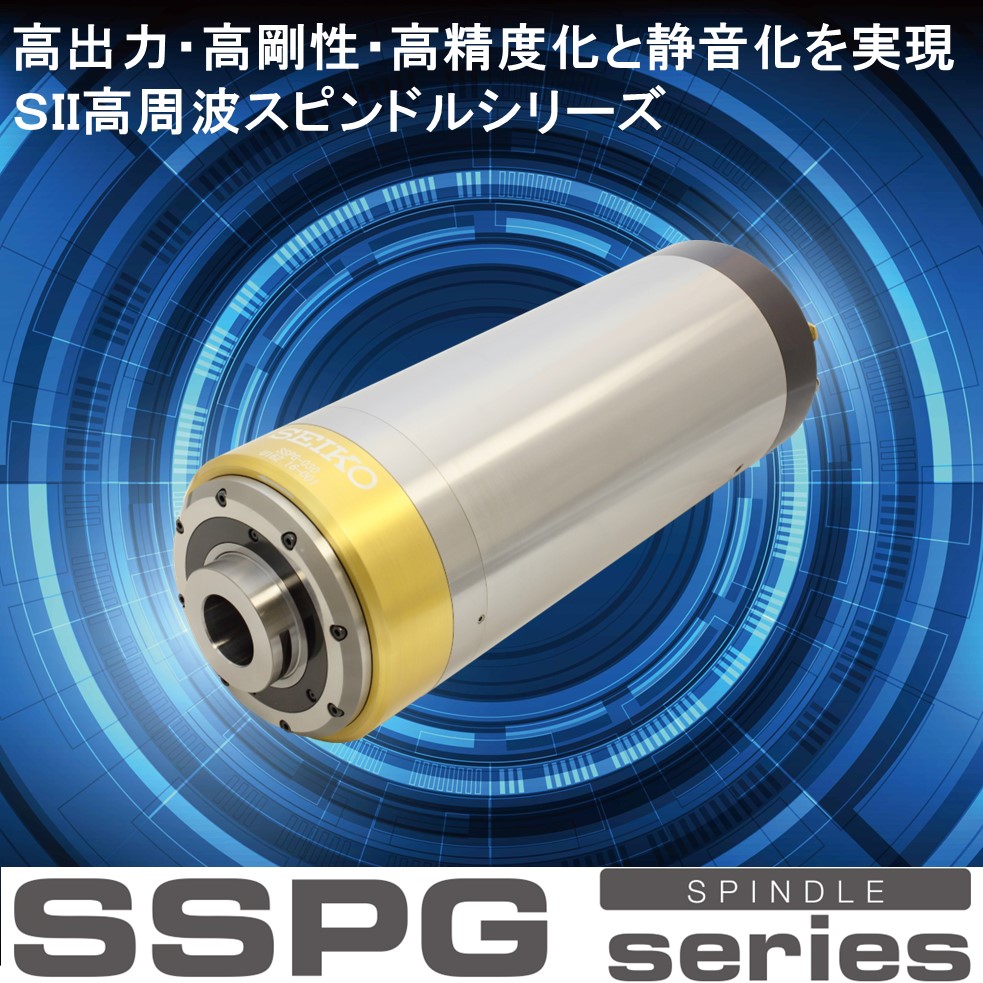

『SSPGシリーズ』は、カスタマイズが容易で、ミーリング加工用にも

仕様変更できる高周波スピンドルです。

超高精度・高出力・高剛性の実現により、スピンドル1本で高速粗加工から

精密仕上げ加工まで対応可能。

工作機械や半導体製造機器、電子部品加工機など広い分野で高まる

超精密加工のニーズにお応えるため、高レベルの精度と汎用性を追求し

開発された製品です。

【特長】

■高出力:~33kW(従来機比1.1倍~2.1倍)

■省エネ:従来機と比較しエア消費量削減、潤滑油消費量は1/6

■高剛性:大径軸受採用

■高精度:ベアリング等級UP採用

■汎用性:お客様のニーズに合わせたカスタマイズが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

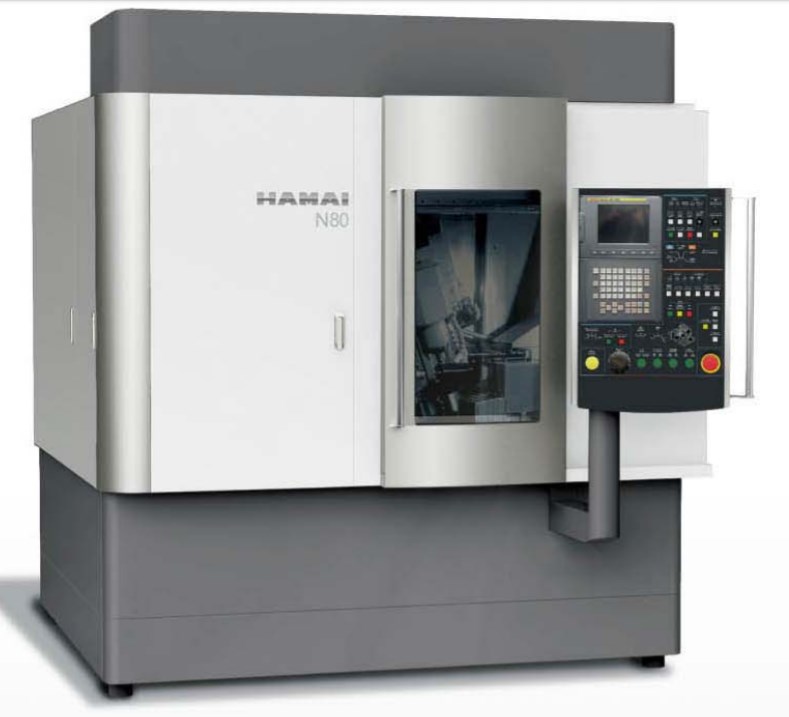

『N80』は、長尺物にも対応できる様、最大取付長を350mmとした

CNC横型ホブ盤です。

ボブアーバー及びレスト部に油圧方式を採用したことにより、ホブ交換が

容易。テールストックをサーボ仕様とし、段取りが一層容易になりました。

ドライ加工による高速加工が可能で、ドライ/ウェット加工による

焼き入れ材加工が可能です。

【特長】

■長尺物にも対応できる様、最大取付長は350mm

■ボブアーバー及びレスト部に油圧方式を採用し、ホブ交換が容易

■テールストックをサーボ仕様とし、段取りが一層容易に可能

■ドライ加工による高速加工が可能

■ドライ/ウェット加工による焼き入れ材加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『STG-6N』は、6インチスクロールチャックを標準搭載したCNC内面研削盤です。

操作しやすいヒューマンインターフェースで、省スペース設計。

自社製の低振動・高回転精度の高周波スピンドルを搭載しています。

【加工時間短縮による生産効率事例をご紹介】

<歯車>

■内径サイズ:φ40×37mm

■材質:SCM415

■加工時間:80%短縮

■加工精度:向上(表面粗さ Ra0.1μm以下)

<リングゲージ>

■内径サイズ:φ50×20mm

■材質:SKS31

■加工時間:56%短縮

■加工精度:向上(真円度 0.3μm以下/表面粗さ Ra0.1μm以下)

<コレット>

■内径サイズ:φ30×20mm

■材質:超硬

■加工時間:70%短縮

■加工精度:向上(表面粗さ Ra0.1μm以下)

※各種事例の詳細については直接お問い合わせください。

※内面研削盤の詳細は、PDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、高剛性と熱・振動安定性を兼備した、リーズナブルな

ミーリング式歯切盤を取り扱っております。

ボブ加工を上回る高能率加工で生産性がおよそ2倍以上に。

建設機械用ギヤや、大型減速機ギヤなどの歯車を加工対象としております。

【特長】

■中・大型ギヤ加工:φ200~φ1,500mm モジュール20

■高精度加工:旧JIS1級の実力

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

工作機械や半導体製造機器、電子部品加工機など広い分野で高まる超精密

加工のニーズに応えるため、最高レベルの精度と汎用性を追求し開発

されました。超高精度・高出力・高剛性の実現により、スピンドル1本で

高速粗加工から精密仕上げ加工まで対応可能です。

【特長】

■高出力/大トルク:同回転数帯の当社従来機から大幅向上

■省エネ:当社従来機と比較しエア消費量減

■高剛性:大径軸受採用

■高精度:ベアリング等級UP採用、低振動

■高速回転:dmn値240~270万

■工具取付:ネジ+インロー、HSK

■互換性:海外製スピンドルの形状互換有

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、金属の試作部品に1個から短納期対応いたします。

創業以来、多能工化とさまざまな設備の導入により、ほぼ社内で

一貫生産が可能。特に「ギア」のような強度が求められる

複雑な駆動部品も、短納期でお任せください。

【選ばれる理由】

■試作品を1個から短納期対応

■ギアのような駆動部品が得意

■試作品の一貫生産

■難削材も対応

■ワイヤーカット、放電加工など特殊加工も可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

井上鉄工所では、高精度な歯車製造を実現するために、歯車の研削(歯研)を

行う工場にて大容量の空調設備を2台常時稼働させ、恒温室としています。

この恒温室内には歯車研削装置はもちろん、潤滑装置や器具、あるいは

歯車研削(歯研)を行った後に使用する測定器などを設置。

20℃付近という一定温度の下で管理することで、年間を通じて高精度な

歯車を製造するための環境を整えています。

【特長】

■歯車の研削(歯研)を行う工場にて大容量の空調設備を2台常時稼働

■20℃付近という一定温度の下で管理

■年間を通じて高精度な歯車を製造するための環境を整えている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

NEW『Hシリーズ』は、SII製内面研削盤に標準搭載されているスピンドルです。

半世紀に渡る研削加工の実績に裏打ちされた高速かつ高精度なスピンドルは、今なお、お客様よりご愛顧頂いております。

さらなる進化を目指し、Hシリーズをフルモデルチェンジした『NEW Hシリーズ』をリリースしました。

エアフロー改善や配管数削減によりエア流量を削減、潤滑油VG10/32双方に対応した新シリーズです。

50,000~150,000min^-1までの充実したラインアップをご用意しております。

【特長】

■環境負荷の低減を実現

エア使用量:50%削減、油使用量:75%削減(当社従来品との比較)

■省スペースな小型機・専用機への搭載が容易

■50,000~150,000min^-1までの充実したラインアップ

■ベアリング等級P2採用

■dmn値 220~250万

■SII製内面研削盤搭載による豊富な実績

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

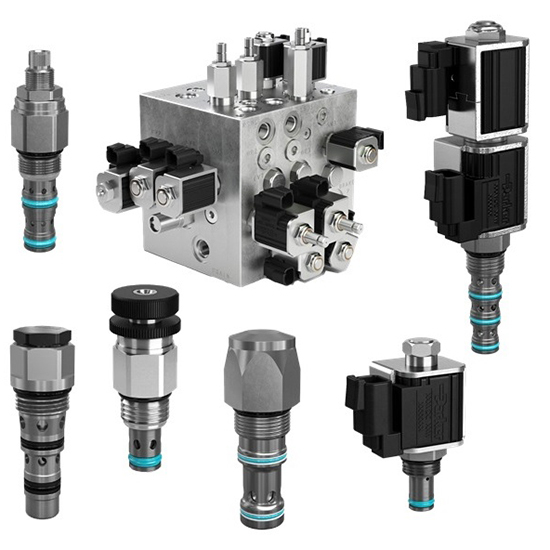

高い圧力レンジに対応したカートリッジバルブシステム「TCMシリーズ」は、Parker社で長年の実績があるカートリッジバルブシステムです。カートリッジバルブシステムは、コンパクトながらも高圧力レンジに対応しています。バルブの入れ替え作業にてシステムメンテナンス作業の短縮が可能です。高性能なカートリッジバルブを豊富に用意し、トータルで油圧システムを提供できます。

当社では、先進のデジタル制御によってワークと工具を同期回転させ、

それらを精密に計算された角度で交差させながら切り込む加工法で

歯車を削り出す『CNCギヤスカイビングマシン』をご提供しております。

大小4種類のモデルですべてのお客様のニーズにお応えします。

ご要望の際はお気軽にお問い合わせください。

【ラインアップ】

■GSV-25N型 CNCギヤスカイビングマシン

・シングルヘッド式

・ダブルヘッド式

■GSV-45N型 CNCギヤスカイビングマシン

■GSV-60N型 CNCギヤスカイビングマシン

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、インバーターメカニカルブローチ盤をはじめ、NCメカニカルブローチ盤、

油圧式ブローチ盤などさまざまなブローチ盤を取り扱っております。

また、小さなフロアースペースで切粉排出(チップコンベアー標準装備)までの一体化を実現しました。

ご要望の際はお気軽にお問い合わせください。

【特長】

■熟練不要な、高精度・高能率を実現するNCメカニカルブローチ盤を多数制作

■ボールネジ仕様の安定した送りを実現

■コンベアー、イン・アウトローダー、ワークシュート取付けも可能

■小さなフロアースペースで切粉排出(チップコンベアー標準装備)までの一体化を実現

■切粉排出機能を後部に設置、隣接するマシンとの組合せも容易に可能

※詳しくは、お問い合わせください。

KN152D型CNCホブ盤:KN151型CNCホブ盤のマイナーチェンジ版として開発したKN152型CNCホブ盤をベースに、小モジュールギヤ(m1.0以下)の高速高精度加工に特化したホブ盤。ホブヘッド、テーブルがDD化され、ファインピッチギヤの加工を実現。

一般的なスロッター加工ばかりでなく特殊な加工も可能!

世界最大級フルCNC複合スロッター

【特徴】

○特殊モジュール、PA等の歯車、ラック加工

○スプライン(JIS、DIN、SAE規格他)穴及び軸加工

○最大ストローク1400mm、テーブル径φ1800、穴径φ800、深さ3700

○テーブル荷重10t、傾斜角±13

○テーブルに大径穴があることにより、長尺物も最適な高さでの加工が可能

○キー溝のカッター逃げ部の難しい加工に最適

●詳細は、お問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

歯切り加工における高精度・高能率加工の実現

歯切り加工における高精度・高能率加工の実現とは?

歯切り加工は、歯車やスプ��ラインなどの回転部品に正確な歯形を形成する重要な加工技術です。高精度・高能率加工の実現は、自動車、航空宇宙、産業機械など、幅広い分野で製品の性能向上、コスト削減、生産性向上に不可欠な要素となります。

課題

加工精度のばらつき

工具の摩耗、機械の熱変位、切削条件の変動などにより、歯形精度やピッチ精度にばらつきが生じ、要求される品質を満たせない場合がある。

加工時間の長期化

高精度を追求するあまり、低速での加工や多工程が必要となり、生産性が低下する。特に複雑な歯形や難削材の加工で顕著になる。

工具寿命の短縮

高硬度材や特殊形状の歯形加工では、工具に大きな負荷がかかり、摩耗が早まり、頻繁な交換が必要となる。これがコスト増と生産性低下を招く。

段取り時間の増大

多品種少量生産においては、ワークや工具の交換、プログラム設定などの段取りに時間がかかり、全体の生産効率を阻害する要因となる。

対策

先進的な切削工具の活用

高硬度材に対応し、長寿命で切れ味の良いコーティングやジオメトリを持つ工具を採用することで、加工精度と能率を向上させる。

最適化された加工条件の設定

シミュレーション技術やAIを活用し、ワーク材質、歯形、工具特性に合わせた最適な切削速度、送り量、切り込み量を設定することで、加工時間短縮と精度維持を図る。

高剛性・高精度な加工機械の導入

熱変位を抑制する機構や高精度な駆動系を備えた機械を使用し、安定した加工精度と生産性を確保する。

自動化・省力化システムの導入

自動工具交換装置、ワーク搬送システム、自動プログラミングシステムなどを導入し、段取り時間短縮と無人化運転を実現する。

対策に役立つ製品例

高性能コーティング付き切削工具

特殊な表面処理により、工具の耐摩耗性、耐熱性を向上させ、難削材でも高精度・高能率な加工を可能にする。

高精度歯車加工用ソフトウェア

複雑な歯形設計から加工パス生成までを自動化し、加工時間の短縮と精度の向上を支援する。

熱変位補償機能付き工作機械

加工中の温度変化による機械の歪みをリアルタイムで検知・補正し、常に高い加工精度を維持する。

自動工具交換・ワーク段取りシステム

工具やワークの交換作業を自動化し��、段取り時間を大幅に削減することで、生産効率を飛躍的に向上させる。