工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面硬度・耐摩耗性の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

研磨・バフ加工における表面硬度・耐摩耗性の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

アルマイトとメッキの本質的な違いは、皮膜がどのように形成されるか!です。

アルマイトは「陽極酸化処理」を行い、電気化学的に参加させて酸化被膜を変質させます。

皮膜は、素材の「内部に向かって成長する部分」と「外部に向かって成長する部分」で構成され、

素材と一体化しています。

また、主にアルミニウム製品に使用され、耐食性や外観を向上させるために用いられます。

メッキは金属を陰極として電解処理を行い、金属の皮膜を生成します。

製素材の上に、新しい金属層が積み重なっていくイメージです。

装飾的な目的や耐食性を高めるために使用されます。

摩耗や腐食による劣化は、精度の低下を招き、製品の不良や寿命を縮める原因となります。

当社の硬質アルマイトは、アルミ素地と一体化し剥がれにくく、高い硬度と耐摩耗性、耐食性を

実現することで、工作機械の精度維持に貢献します。

【活用シーン】

・切削工具、精密部品

・摺動部の摩耗対策

・屋外設置の工作機械

【導入の効果】

・長期間にわたる高い加工精度

・製品の品質向上

・メンテナンスコストの削減

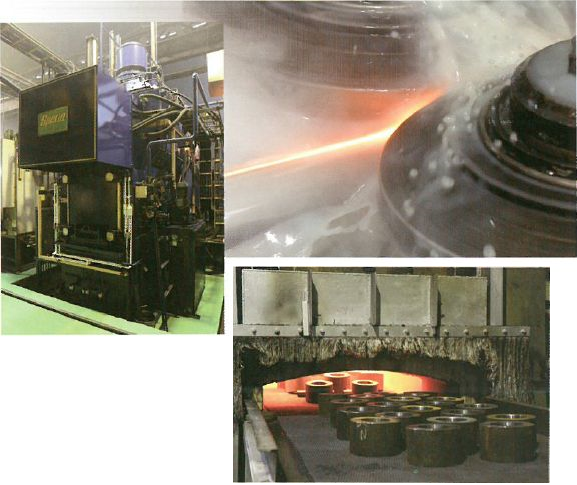

当社は、金属熱処理加工サービスを行っております。

調質(焼入焼戻)・浸炭処理・浸炭窒化処理や、

焼なまし・磁気なまし・焼ならし、真空熱処理、

T4処理・T6処理・T7処理など多様な加工に対応しております。

ご要望の際はお気軽にお問い合わせください。

【業務内容】

■焼入、焼戻

■調質

■浸炭、焼入、焼戻

■浸炭浸窒、焼入、焼戻

■アルミ合金T4、T6、T7処理

■軟磁性化処理、焼なまし、応力除去焼なまし、完全焼なまし

■真空熱処理

■ガス軟窒化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

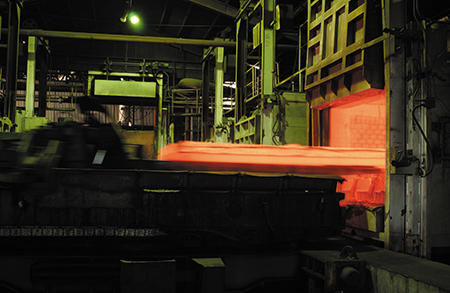

当社は、自動車・船舶・建設機械・建材などの金属部品、鍛造品

及び鋳鋼品の熱処理加工から、曲がり取り、バリ取り、

ショットブラスト加工に至る仕上げ加工などを行っております。

また、搬送容器(パレット)の製作や溶接、塗装まで、金属熱処理に

関わる総合的でハイレベルな技術とサービスを、確かな品質とスピードで

ご提供いたします。

【特長】

■第一工場:主に大型金属部品向けの高温熱処理

建設機械や船舶などの大型金属部品に適した一連の熱処理設備ならびに

それらを駆使した熱処理技術

■第二工場:主に一般金属部品向けの熱処理

自動車や建材等一般金属部品に適した一連の熱処理設備ならびに

それらを駆使した熱処理技術

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

【超硬特殊形状チップ】

各用途に応じ特殊形状に成形焼結します。小ロットの焼結から金型を使用し量産製品まで対応可能。研削代の少ないチップで研削時間の短縮を御検討下さい。

【超硬耐摩耗工具】

こすり摩耗に耐摩耗超硬を使用した耐摩工具は、幅広い分野で使用されております。摩耗が早い部品などにお試し下さい。

※詳しくはお問い合わせいただくかPDFをダウンロードしてご覧ください。

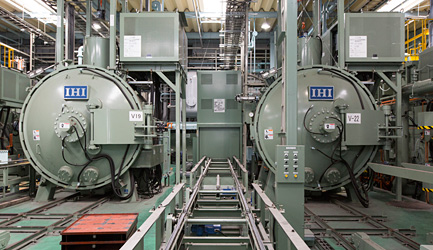

当社は、『バッチ型ガス雰囲気炉』をはじめ、『真空熱処理炉』や

『ピット型多目的熱処理炉』、『高周波焼入装置』や

『メッシュベルト式連続熱処理炉』など様々な熱処理設備を

保有しております。

ご要望の際はお気軽にご連絡ください。

【営業品目】

■ガス無酸化焼入:ガス浸炭焼入

■ガス浸炭窒化焼入:高周波焼入

■真空焼入:高周波なまし

■応力除去焼なまし:低温焼なまし

■球状化焼なまし:完全焼なまし

■拡散焼なまし:固溶化処理

■焼きならし:軟窒化処理

■Ti(チタン)窒化処理:ホモ処理(水蒸気処理)

■析出硬化処理:サブゼロ

■ショットブラスト 等

※詳しくは、お気軽にお問い合わせください。

『HLP-DCL100』は、金属ナノ粒子ペーストをレーザで焼結し、金属皮膜を

形成する高速レーザめっき装置です。

標準的な鋼材を含む、広範囲な金属材料に成膜が可能。

また、従来の炉焼成では熱影響が大きい銅などの基材にも成膜ができます。

さらにモニタリング機能により、各工程での試料状態を評価することも

可能です。

【特長】

■M&M研究所、茨城大学と共同研究・開発

■標準的な鋼材を含む、広範囲な金属材料に成膜が可能

■大気中および不活性ガス雰囲気での処理ができる

■タッチパネル画面上で操作できる快適なユーザインタフェース

■プロセスモニタリングにより、効率的な実験が可能

■コンパクトなデスクトップ型設計

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社では、加工物の形状や周波数と熱処理層の深さなどの膨大な加工データを蓄積することで技術の向上を図り、専用コイルの作成など、お客様のあらゆるニーズに応えてまいります。

東海高周波株式会社は、長年東海地方を中心に、高周波焼入れの開祖として様々な部品・製品に焼入れ加工を行なってまいりました。

高周波焼入れは各種部品に付加価値を与えるだけではなく、あらゆる分野への応用が可能です。

そういった中で当社は各分野から多大な評価をいただいていまいりました。

今後も高周波焼入れに特化し、新技術開発と最先端熱処理技術の向上でさらなる新分野の開拓にも積極的に挑戦してまいります。

【事業内容】

○高周波焼入れの受託加工

○シャフトの製造販売

○鋼材の販売

○特殊品・一品物の受注

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、ダイヤモンドを自在に加工し、切断工具・ヘッダー・パンチ・

ガイド・ブレード等色々な形状の工具に作り変える技術を持っております。

鋼や超硬やセラミック素材を使用した圧延ロール・成形ロールをはじめ、

PGAピン・電気電子部品加工用工具のダイヤモンドヘッダーパンチなど

豊富な製作事例がございます。まずはお気軽にお問合せください。

【製作事例】

■圧延ロール・成形ロール

■ダイヤモンドヘッダーパンチ

■ダイヤモンド 超硬耐摩工具

■ダイヤモンド 超硬伸線ダイス

※詳しくはお気軽にお問い合わせください。

電解作用と機械研削作用を併用した画期的な

研削盤です。

超硬合金や耐熱特殊合金などの難削材を、高能率で加工することが

可能です。

全自動ロール研削タイプと平面研削タイプを取り揃えておりますので、

用途に合わせてお選びいただけます。

【特長】

■画期的

■難削材を高能率で加工

■電解作用と機械研削作用を併用

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

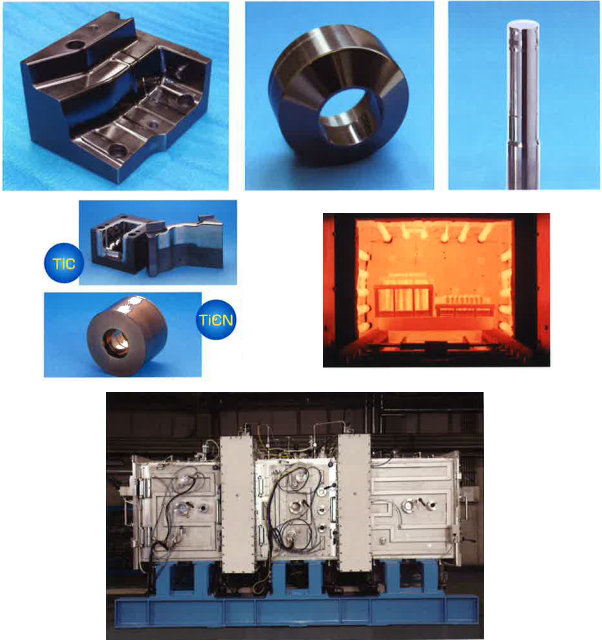

SEAVAC株式会社(旧社名は清水電設工業株式会社)は、熱処理装置メーカーとしてスタートし、現在は熱処理とPVDの受託加工、PVDおよび窒化処理装置の製造・販売を行っております。

米国関連会社SEAVAC(USA)も含め、自社製コーティング装置を導入することで、品質向上と技術開発の相互作用を生み出し、高品質なサービスを提供することを可能としています。

産業界の発展とともに、環境への配慮や高い品質が求められる今日、 私たちの持てる最高の技術とノウハウを駆使して、 顧客のさまざまなニーズを満たす最高の表面処理・表面改質処理装置をお届けします。

【事業紹介】

○真空熱処理、CVD・PVD硬質薄膜処理の受託加工

○PVD物理蒸着処理装置

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『窒化処理Q&A集』は、熱処理による鋼の表面効果法の一つとして、

耐磨耗性、耐疲労性、耐腐食性、耐熱性の向上に効果を発揮する

窒化処理技術について紹介しています。

処理工程や特長などの基本的な解説から、

「窒化鋼は特殊鋼だけど特殊鋼って何?」「鋳鉄は窒化できるか?」

「ガス窒化のメリット、デメリットは?」などの様々な疑問について

お答えしています。

【掲載内容】

■窒化処理とは

■表面硬度と硬度層深さ

■窒化技術のおこり

■窒化処理工程

■ガス窒化処理の特徴

■窒化処理 Q&A

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

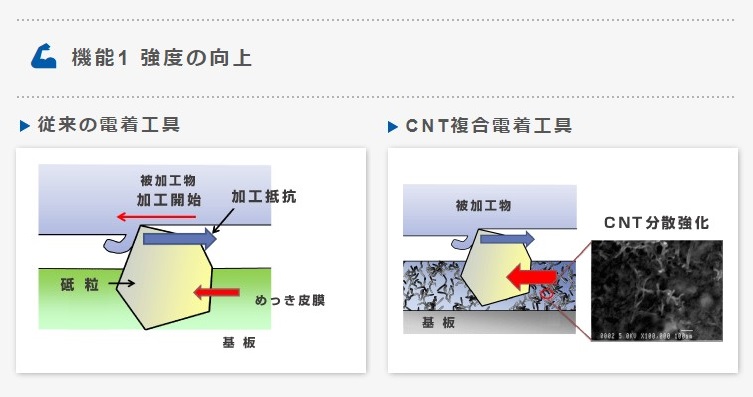

『UDC』を施すことで、カーボンナノチューブが切れ刃となる

砥粒を強力にグリップし、砥粒の剥離を防止。

工具の強度が向上するとともに、性能寿命を延ばすことが可能です。

また、めっき液に含まれているナノカーボンチューブの働きにより、

熱排出性や耐摩耗性が向上します。

電着工具使用時の加工熱の排出性が良好で、工具へのダメージを低減させ、

結果として性能寿命が延びると共に加工も安定。耐摩耗性が高く、

切り屑によるダメージが少なくなり、めっきが剥がれにくくなります。

【機能】

■強度の向上

■熱排出性の向上

■耐摩耗性の向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、処理浴液を高水準で管理する事で高張力鋼板(980MPa級)の

リン酸亜鉛皮膜も一般鋼板と同じ工程で要求品質を満たしています。

高張力鋼板対応のNo.1ラインでは、980MPa級の高張力鋼板のリン酸亜鉛

皮膜処理トライを実施しており、780MPa級の高張力鋼板と同等の管理で

対応可能である事が確認できております。

また、一般鋼板や亜鉛メッキ鋼板も同じ工程で要求品質が満足できるよう

厳しい管理条件を設定しております。

【No.1ライン 設備】

■方式

・連続コンベア - フルディップ方式

・カチオン電着塗装

■前処理

・リン酸亜鉛皮膜処理

■被塗物

・W500×H1800×L500

■主力部品

・980MPa級の高張力鋼板部品

・袋物部品

・補給用ボデー部品

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

島崎熱処理株式会社は、半世紀の実績と経験を持つ「金属熱処理受託加工

製品の製造および付帯サービス」を行う熱処理加工専門の会社です。

積極的な技術革新をポリシーに、大型素材から超小型精密部品まで、

次世代型熱処理技術を積極的に展開しています。

環境に配慮した加工処理を行っており、また、多品目・小ロットにも対応です。

【事業内容】

■金属熱処理受託加工製品の製造および付帯サービス

・素形材および溶接構造物の熱処理(調質・焼準・焼鈍)

・雰囲気熱処理(ガス浸炭・高濃度浸炭・浸炭窒化焼入)

・真空熱処理(急速ガス冷却)、窒化処理(ガス軟/純窒化)

・高周波焼入・フレームハード・矯正・ショットブラスト

・ソルトバス熱処理・サブゼロ処理・各種表面コーティング

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

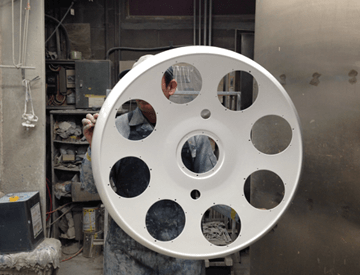

当社は焼付塗装の専門会社として、鋳物、金属ならほぼ全般にわたって

塗装ができます。

また初めての塗装依頼や焼付塗装に関するご質問などにも丁寧にお応えし、

仕上がりにこだわったパテ処理を行うことにより、美しい塗装が可能です。

【強み】

■コーティング こだわりのパテ処理

■丁寧な仕上げ

■試作塗装は最短2日で

■ベテラン職人が解決

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社はメイン事業として、金属の真空熱処理サービスを行っております。

半導体や光ディスク、各種精密金型を始め、自動車、弱電から

ジェットエンジン部品にいたるまで、あらゆる産業に

当社の金属熱処理技術が活用されています。

【製造例】

■半導体金型/冷間ダイス鋼

■光ディスク金型/粉末ハイス鋼

■ジェットエンジン部品 など

※詳しくはお気軽にお問い合わせください。

工房では皆様の試作に対するお手伝いは勿論のこと、開発の為の自主研究も行っております。どうぞ皆様のご利用をお待ちしております。

『BVKシリーズ』は、高切込みタイプのダイヤモンド/CBNホイール(研削砥石 レジン砥石)です。

切れ味を維持しながら高切込を持続。

超硬合金と焼入鋼の同時重研削加工用の「BVK-WS」をはじめ、焼入鋼の

重研削加工用の「BVK-S」などをラインアップしています。

【特長】

■重研削加工用(高切込タイプ)

■切れ味を維持しながら高切込を持続

■4種類のラインアップをご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、素材の耐摩耗性向上と表面の超硬化を目的とした

『BECOME HARD処理(B.H処理)』を行っております。

鉄や焼入れ鋼、アルミ等ほとんどの金属に対応。

また、加工部品の一部に対しての処理も可能です。

【特長】

■高い硬度が欲しい時・高い耐摩耗性が欲しい時

■高周波焼入れができないか問題がある場合

・広い面積でも可能である(ソリが少ない)

・薄い長尺物も可能である(ソリは出るが、直すことは可能)

・硬度不足の時

■焼入れできない素材に一部分の処理が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

深田熱処理工業株式会社は、熱処理技術を基盤として事業領域の拡大を

目指し、積極的な設備投資、人材育成に務めてきました。

2012年には、あえて高いハードルである航空宇宙産業分野へと進出。

熱処理の「Nadcap」の認証も取得し、今後もハイレベルな熱処理技術を

世界の工業界へ提供していきます。

熱処理技術でしたら、是非当社にお任せください。

【加工内容】

■主な加工製品

・航空宇宙産業部品、自動車・二輪車部品、医療機器部品、工作機械部品、

鉄道車両用部品、建設機械部品、農業機械部品、産業機械(ロボット)部品、

スポーツ用品

■金属材料(部品)の熱処理加工

・真空焼入れ、無酸化焼入れ、浸炭焼入れ、高周波焼入れ、素材調質・焼ならし・

焼なまし、アルミニウム溶体化処理

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社ホソダファーネスは、金属溶解及び熱処理炉を製造しております。

当社の炉は、代表的産業である自動車産業をはじめ金属産業、

電機産業などにて使用され、更にベトナム、中国をはじめ

東南アジア諸国及びEU諸国でも使用されています。

ご要望の際はお気軽にお問い合わせください。

【事業内容】

■金属溶解及び熱処理炉の設計・製造・販売

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『ダイショット』は、独自のショットピーニング処理によって、

圧倒的な硬度を実現する技術です。

表面の硬化や応力緩和、残留オーステナイトの除去などに利用されてきた

ショットピーニングの技術を応用。

SKやSKDといった鉄系の材料から、ステンレス、アルミ、銅といった

多種多様な材料に処理が可能です。

【特長】

■驚異の硬さ

■驚異の滑り

■さまざまな種類の材料に処理可能

■通常の硬質皮膜より優れた性能

■材料を痛めることなく使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

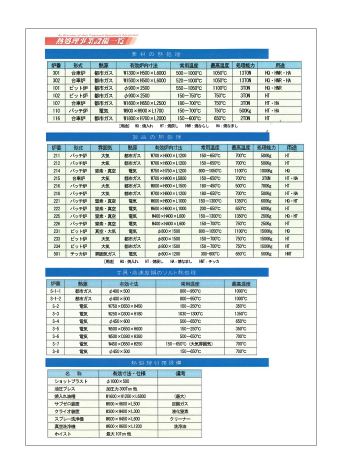

当資料は、第一鋼業株式会社の熱処理事業設備一覧を掲載しています。

「素材の熱処理」をはじめ、「工具・高速度鋼のソルト熱処理」や

「製品の熱処理」などに使用する設備をご紹介。

詳しくは、カタログをダウンロードしてご覧ください。

【掲載内容】

■素材の熱処理

■製品の熱処理

■工具・高速度鋼のソルト熱処理

■熱処理付帯設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、金属部品の熱処理加工と付帯加工を行っております。

目的に応じた熱処理加工により、金属の持つ特性を向上させることができます。

高精度・高品質の熱処理技術により、お客様に満足頂ける熱処理加工品を

ご提供いたしますので、ご要望の際はお気軽にお問い合わせください。

【熱処理加工の種類】

■浸炭・浸炭窒化

■ガス軟窒化

■調質

■ホモ処理

■ガス軟窒化・ホモ処理の複合処理

■低温光輝焼純

■サブ-ゼロ処理

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

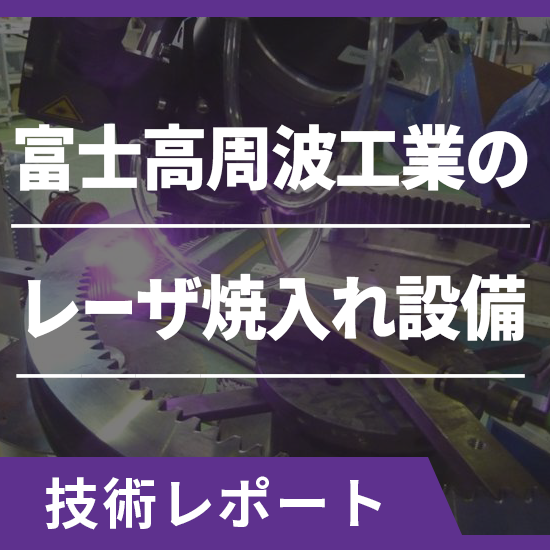

当資料は、富士高周波工業のレーザ焼入れ設備について掲載した技術レポートです。

弊社が保有する日本でもトップクラスのレーザ熱処理設備の半導体レーザ発振機・光学系・温度 フィードバックシステムについてご紹介します。

富士高周波工業で試作をしてみよう、開発をしてみようと考えられている技術者にとっては、参考になるレポートです。

ぜひご一読ください。

【掲載内容】

■はじめに

■高出力半導体レーザ発振機

■レーザ焼入れにおける光学系

■レーザ焼入れの温度フィードバック制御

■まとめ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社セイショーでは、切断・焼鈍・表面処理などを行う表面処理事業を

展開しております。

丸棒鋼を主として長さ・重量の要求に合わせて切断をいたします。

丸鋸超硬歯で切断をしていますので切断面がきれいに加工されます。

また、焼鈍には内部応力の除去、硬さの低下、加工性の向上などの

効果があります。ご要望の際はお気軽にお問い合わせください。

【取扱品目】

■切断

■焼鈍

■表面処理

■その他

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

幅2メートル×4メートル 深さ3メートルの専用ライン≪重さ10,000Kgまで可能≫

弊社では業界の中でも無電解ニッケルめっきの専用設備を持ち、

多様な経験を経て貴重なノウハウを蓄積してまいりました。

特に、半導体製造装置の部品への対応に実績があります。

近年、大型部品へのめっきの需要が増えて参りました。そこで、

これまでの大型めっき設備の経験を活かし、超大型無電解ニッケル

ラインを完成させました。

この超大型無電解ニッケルラインは、大型無電解ニッケルめっき設備で

蓄えた、経験・ノウハウを駆使し、これまで以上に高品質な精密無電解

ニッケルめっきを行う事が可能となりました。

※その他機能や詳細については、カタログダウンロード下さい

『SAKON+』は、IHI社との共同開発で生まれた特許Vee-Tech加工により

刃先のギザギザが一般的ステンレス包丁の40倍も長く残るようになった

包丁シリーズです。

マイクロスパーク・コーティングによる毎秒1万回以上の放電により

ステンレス素材の深くまで超硬の炭化チタン粒子をブレンドし、

あえて摩耗しやすい部部と、摩耗しにくい部分を一本の刃の上に同居。

こうすることで「包丁が磨耗し擦り減っても、刃の先端を鋸歯状に保つ」

という全く新しい発想で作られています。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社は、鋼の全体を加工・冷却することで鋼全体の体質改善を行う

「一般熱処理」から、鋼製品の表面をより硬くすることで

耐摩擦性を向上させる「表面熱処理」(製品熱処理)まで、

幅広い分野に対応いたします。

また、社内に設計企画部門・製造部門・メンテナンス部門まで、

お客様のご要望に一貫してご対応できる体制を整えており

お客様のニーズにタイムリーにお応えすることができます。

ご要望の際はお気軽にお問合せください。

※詳細については、お気軽にお問い合わせください。

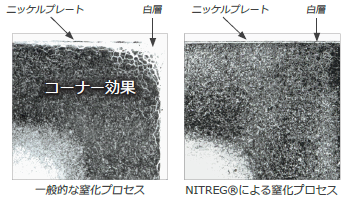

弊社は、NITREX社とライセンス契約をしている日本で唯一の受託加工業者です。

最新鋭の窒化処理は、Kn(窒化ポテンシャル)を制御して、窒化組成を変えることができます。

特に、レーラーダイアグラム(平衡状態図)を使用して、拡散する窒素濃度を制御し、

・化合物層の無い拡散層だけの窒化組織

・拡散層の窒素濃度の調整

・緻密な化合物層の生成(ポロシティーの少ない組織)

等、容易に生成することが可能です。

※詳細はお問い合わせ、もしくはPDFをダウンロードしてください。

事業内容は大きく分けて4種類、

【1】炭素鋼、合金鋼の熱処理全般、二輪、四輪用各種部品の熱処理、各種冶工具類の熱処理。

【2】部品設計、使用材料の選定、熱処理後の研磨加工。

【3】鉄鋼製品の損傷診断、非破壊検査。

【4】鋼材の化学成分分析、現品からミルシートの正誤判定も可能。

私たちの生活の中には鉄鋼材料を利用したものが数多く使われています。

それは鉄鋼材料が成分や熱処理によってその性質を広範囲に

変えることができ、多くの用途に適合させることができるからなのです。

熱処理の使命は、それぞれの使用目的にあった性質を創り出すことに

あり、最終的にその製品の価値を決める重要な役割を果たしております。

その重要な役割を担う私たち丸眞製作所は、ものづくりの原点である

素材の加工技術を通じて、金属および他素材の性質を最大限に発揮

させる加工、表面処理の技術・品質・価値を常に創造し、お客様の

信頼を得て地域社会と共に発展することを目指しています。

【事業内容】

■金属熱処理加工

■金属表面処理加工

■機械加工

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社は、新しい時代の熱処理及び表面改質を皆様と共に研究・開発し、

多様化するニーズに幅広くお応えします。

立体自動倉庫と無人搬送車を結合した「ガス雰囲気炉無人操業システム」を

はじめ、過酷な使用に耐え得る強さと表面の美しさを実現する「多目的

ガス窒化炉」や、広範な部品に応用できる画期的な「ガス浸硫窒化炉」

など、様々な製品をご用意しております。

ご要望の際はお気軽にお問い合わせください。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社では、熱処理及び表面改質処理にて事業を行っております。

主に高い焼入性を実現し芯部硬さを要求される製品等の焼入を可能にする

水溶液(ポリマー)焼入や、熱間鍛造品の焼ならしはもちろんのこと、

冷間鍛造品などの酸化スケールを抑えたい焼ならし(無酸化)などに

対応いたします。

【営業品目】

■一般熱処理

■表面硬化熱処理

※詳しくはお気軽にお問い合わせください。

本製品は、全工程を自動運転可能にした小型真空熱処理装置(真空炉)です。

温度プロセスを7段階変更可能なため、200℃/30分、400℃/15分など

ニーズに合わせた温度管理が出来ます。また、真空ポンプを

シャットダウンせずに真空容器の大気解放が可能なため処理品交換後

すぐに、次処理が可能です。

【特長】

■自前の真空機器を使いコストダウンが可能

■温度プロセスを7段階変更可能なため、200℃/30分、400℃/15分など

ニーズに合わせた温度管理が可能

■全工程を自動運転可能。手動切替え機能付き

■真空ポンプをシャットダウンせずに真空容器の大気解放が可能なため

処理品交換後すぐ、次処理が可能

■炉内冷却も任意の温度で窒素もしくはAirを導入し、プロセス時間短縮が可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

当社は、長年にわたって熱処理事業を提供してきました。

真空炉による熱処理、ガス雰囲気による熱処理、アルミ溶体化・時効炉による

熱処理と多彩なサービスでお客様の多種多様なニーズに対応。

何よりお客様第一を考え、品質・納期・コストでお客様に信頼される企業を

目指しています。ご要望の際はお気軽にお問い合わせください。

【取扱品目】

■真空炉による熱処理

■ガス雰囲気による熱処理

■アルミ溶体化・時効炉による熱処理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

フジコーの『アルマイト加工処理』は、他社では敬遠されがちな案件である、

ジュラルミンなどのアルミ合金への処理を得意としています。

大型の(長辺1,500mm)品物への処理や部分加工など手間のかかる案件も

お任せ下さい。

また、潤滑性アルマイト加工処理についても多数の実績を持っていますので、

他社で難色を示された案件でも一度ご相談下さい。

【特長】

■A2000系、A7000系などジュラルミン系にも対応

■長尺対応

■小ロット対応

■硬質アルマイト、潤滑性アルマイト、白アルマイト・黒アルマイトも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、真空焼入れ炉5基、真空焼戻し炉3基を揃え、工具鋼から

ステンレスまで幅広く製品の受託加工を専門に実施しております。

製品1個づつを大きさや形状に合った条件で処理できる「ソルトバス熱処理」も

行っており、品質第一、納期厳守はもちろんのこと、顧客の熱処理に関する

様々な問題にも技術スタッフが誠心誠意対応いたします。

【当社の特長】

■真空炉を利用した真空焼入れやソルトバスでの

油焼入れの受託加工、サブゼロ処理も実施

■真空炉でのハイス(高速度鋼)の焼入れは毎日実施

■真空洗浄機でのプレス部品の精密洗浄の受託加工可能

■特殊鋼鋼材の切断販売、小ロットにも対応可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

コールドスプレーは粉末を高速の不活性ガス流によって加速し、基材へ衝突、変形させることで強固に密着させ積層することができる新技術のコーティング方法です。溶射とは異なり粉末を溶解させずに粉末のまま積層させるため皮膜は酸化せず、溶接のように基材を高温で熱することが必要ないため基材の熱変形や熱変質がありません。様々な金属の積層が可能です。基材と同種の金属の積層だけでなく、異種金属の接合、セラミック基材への金属の直接成膜が可能。

船級協会(NR,LR,DNV,ABS)、原子力、高圧ガス特定設備、その他、様々な仕様に対応致します。

<可能サイズ>

・質量:15トン以下

・長さ:7m以下

<熱処理種類>

焼きならし、焼きなまし、球状化焼きなまし、焼き入れ、焼き戻し、個溶化熱処理、析出硬化熱処理、安定化熱処理等

「NITREG(R)」は、弊社の最新窒化技術の商号です。

最新鋭の装置と、ユーザーフレンドリーなソフトウェアプログラムが含まれており、クローズド・ループ処理パラメータを使用し全ての機能、プロセスステージ、および安全手順を完全に自動化できます。

【特長】

■拡散(白)層の厚さと、その特性のコントロール

■拡散層内での窒化ネットワークの排除

■失敗しないオペレーション

■ケース深さのコントロール

■ひずみ無し、最小、予測範囲の大きさ

※詳しくはPDFをダウンロードして頂くか、お問い合わせください

当社の熱処理事業では、素材及び機械加工部品の焼入れ・焼もどし(調質)、

焼ならし(焼準)、焼なまし(焼鈍)、成形品の高周波・中周波焼入れ、

イオン窒化処理、アルミ合金の溶体化処理(T6)、高周波焼入用コイルの

製作等を行なっています。

幅2700×高さ2500×長さ6900の大型油槽にて、最大6000Lまでの

長尺品の焼入れを行っております。ご要望の際はお気軽にご相談ください。

【加工の種類】

■焼入れ・焼戻し

■焼ならし・焼なまし

■高周波焼入

■イオン窒化

■T6処理

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

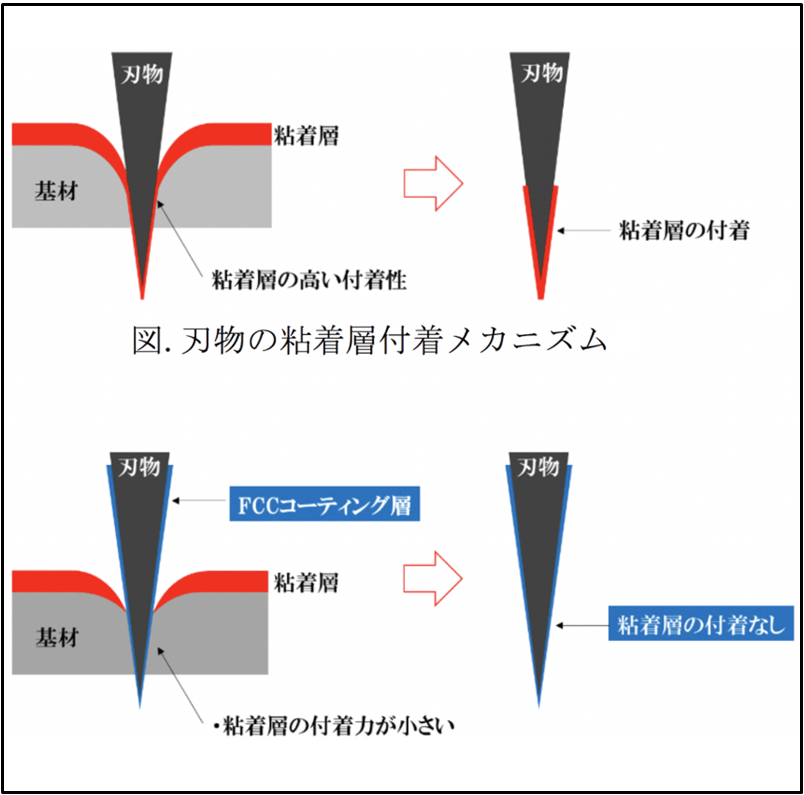

フロンティア・クリーンカット・コーティング(FCCコーティン)はオリジナル特許を取得し膜厚は0.1μm以下。だから刃先が丸まらず、切れ味が低下しません。油脂、粘着剤などが刃物表面に付着しにくいため、切れ味の寿命がアップします。また、金属の切削加工にも有効です。

【特長】

■高潤滑非粘着性

■ハサミのほか、カッター刃、ドリル刃、ピクナル刃、包丁などに

■オリジナルの特許取得技術(平成30年9月28日登録)

※詳しくはお問い合わせいただくかPDFをダウンロードしてご覧ください。

興和実業株式会社は、お客様の加工目的、要求品質等のご要望に基づき、

金属の歪み取り、バレル 処理、ショットブラスト処理、両面ラップ加工、

バフ加工等の社内加工及び、協力メーカー様との複合処理にて

金属表面の改質を行っております。

主に自動車部品の加工・熱処理メーカー様が私共のお客様ですが、新たな

取り組みを行う中で、さらに他業界にも進出し、幅広いお客様の信頼を

頂いております。ご要望の際はお気軽にお問い合わせください。

【技術】

■バレル研磨

■ショットブラスト

■両面ラップ研磨

■バフ研磨(金属鏡面仕上げ)

■浸炭防止加工・コーティング加工

■金属歪取

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社は、金属製品の高周波熱処理を専門として事業を展開しております。

使用するコイルの殆どを内製化。小物、単品にも即納対応が可能です。

またお客様の個別の特殊な要望案件に対しても、

ご相談しながら全てのご要望にお応えすることを目指しております。

【取扱品目】

■シャフト

■スプロケット

■ベット類(鋳物)

■ガイドレール

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

株式会社スペックの保有する米lNOVATI社のKM-CDS3.0は、Heガスを使い1Mpa以下の圧力と400°C以下のノズル温度、600m/s以上の速度で粉末を吹き付けることにより、熱による材料の特性変化や皮膜中の酸化を最小限に押さえ、かつ気孔の少ない緻密な皮膜を得ることができます。

【特徴】

○熱による材料の特性変化や皮膜中の酸化を最小限に押さる

○気孔の少ない緻密な皮膜を得ることができる

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、金属材質に適した熱処理方法、部品の形状や大きさに応じた

焼き入れ温度や時間のバランスなど、蓄積した豊富な経験とノウハウを

駆使してニーズにお応えしています。

また多種多様な設備を有しており、あらゆる金属熱処理のニーズに24時間

対応でタイムリーにお届けすることが出来ます。

金属組織や硬度、歪など、お客様の要求されるスペックを的確に満たす

製品をスピーディーにご提供いたします。

※詳しくは、お気軽にお問い合わせ下さい。

■難削材の研削において切れ味が良く、高能率な加工を実現

■レジンボンドホイールに比べ、砥粒の保持力が高く、長寿命

■セルフドレッシング性に優れ、切れ味が持続し、作業効率が向上

各種セラミックス、サファイア、石英、超硬合金、サーメット、焼入れ鋼(刃物)

などに対応

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

押湯を強制加熱して押湯効果を高める新技術

お探しの製品は見つかりませんでした。

1 / 2

研磨・バフ加工における表面硬度・耐摩耗性の向上

研磨・バフ加工における表面硬度・耐摩耗性の向上とは?

研磨・バフ加工は、工作機械や部品の表面仕上げにおいて、外観の美しさだけでなく、機能性向上に不可欠なプロセスです。特に、表面硬度と耐摩耗性の向上は、製品の耐久性、信頼性、そして長寿命化に直結するため、極めて重要な課題となります。この技術は、自動車部品、航空宇宙産業、精密機器など、高い性能が求められる分野で広く活用されています。

課題

既存加工の限界

従来の研磨・バフ加工�では、材料本来の硬度を超える表面硬度や、飛躍的な耐摩耗性の向上を実現することが難しい場合があります。

加工コストと時間

表面硬度や耐摩耗性を高めるための特殊な加工や複数工程は、コスト増加や加工時間の長期化を招きやすい傾向があります。

加工精度の維持

表面硬度や耐摩耗性を向上させようとすると、加工面の微細な凹凸や寸法精度が損��なわれるリスクが生じます。

材料特性との適合性

加工対象となる材料の種類によっては、表面硬度や耐摩耗性の向上が難しかったり、加工方法が限定されたりすることがあります。

対策

先進研磨材の活用

ダイヤモンドやセラミックなどの高硬度研磨材や、特殊な砥粒形状を持つ研磨材を使用することで、より高い表面硬度と耐摩耗性を付与します。

複合加工技術�の導入

研磨・バフ加工と、表面処理(めっき、コーティングなど)や熱処理を組み合わせることで、相乗効果による硬度・耐摩耗性向上を図ります。

最適化された加工条件

加工速度、圧力、研磨材の粒度、使用する研磨液などを精密に制御・最適化することで、加工精度を維持しつつ性能向上を実現します。

高度な表面分析

加工前後の表面状態を詳細に分析し、硬度、粗さ、膜厚などを評価することで、最適な加工プロセスを確立・改善します。

対策に役立つ製品例

超硬度砥粒研磨剤

微細な超硬度砥粒が素材表面に食い込み、加工面の硬度と耐摩耗性を物理的に向上させます。

機能性表面コーティング剤

素材表面に硬質で耐摩耗性に優れた薄膜を形成し、研磨・バフ加工と併用することで表面性能を高めます。

精密加工用研磨ベルト

均一な砥粒分布と高い結合強度を持つ研磨ベルトが、安定した加工品質と表面硬度・耐摩耗性の向上に貢献します。

表面改質用プラズマ処理装置

プラズマ技術により素材表面の結晶構造を変化させ、硬度と耐摩耗性を向上させる前処理または後処理として利用できます。