工作機械・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

量産時の品質ばらつき抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

その他工作機械・加工 |

旋盤加工における量産時の品質ばらつき抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

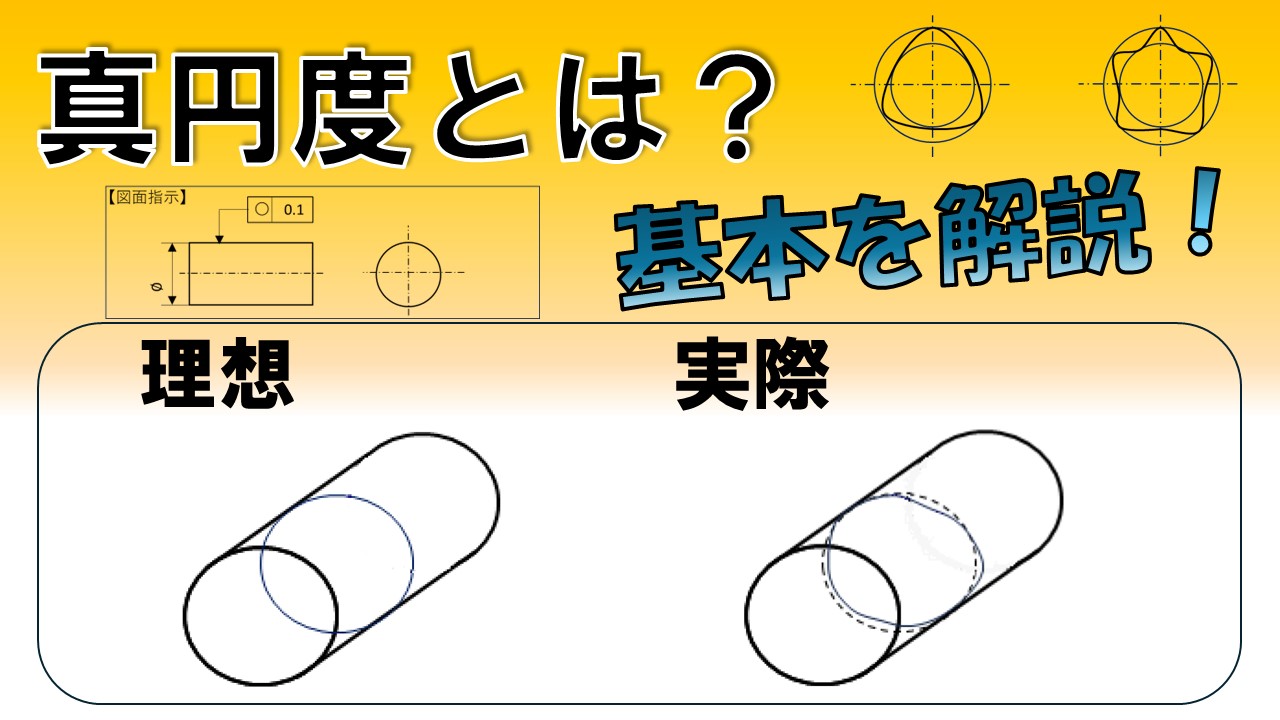

工作機械業界において、主軸の精度は加工品質を左右する重要な要素です。主軸の真円度が低い場合、加工精度が低下し、製品の品質に悪影響を及ぼす可能性があります。真円度に関する理解を深めることは、高品質な製品製造に不可欠です。本動画では、幾何公差の一種である「真円度」の基本を解説します。真円度の定義、図面上での使われ方、使用する際の注意点などを分かりやすく解説し、主軸の精度管理に役立つ情報を提供します。

【活用シーン】

・工作機械の設計・製造

・主軸のメンテナンス

・品質管理部門での教育

【導入の効果】

・真円度の理解を深め、主軸の精度管理能力を向上

・加工不良の削減、製品品質の向上

・コスト削減、顧客満足度の向上

家電業界では、製品の大量生産において、NC旋盤による精密加工が不可欠です。特に、製品の品質と生産効率を両立させるためには、NC旋盤プログラムの正確な理解と効率的な運用が重要となります。プログラムの誤りは、不良品の発生や生産性の低下につながる可能性があります。本動画では、NC旋盤プログラムの基本を解説し、量産体制の構築を支援します。

【活用シーン】

* 家電製品の金属部品加工

* NC旋盤プログラムの基礎学習

* 量産体制におけるプログラムの見直し

【導入の効果】

* NC旋盤プログラムの理解促進

* 加工時間の短縮

* 不良品の削減

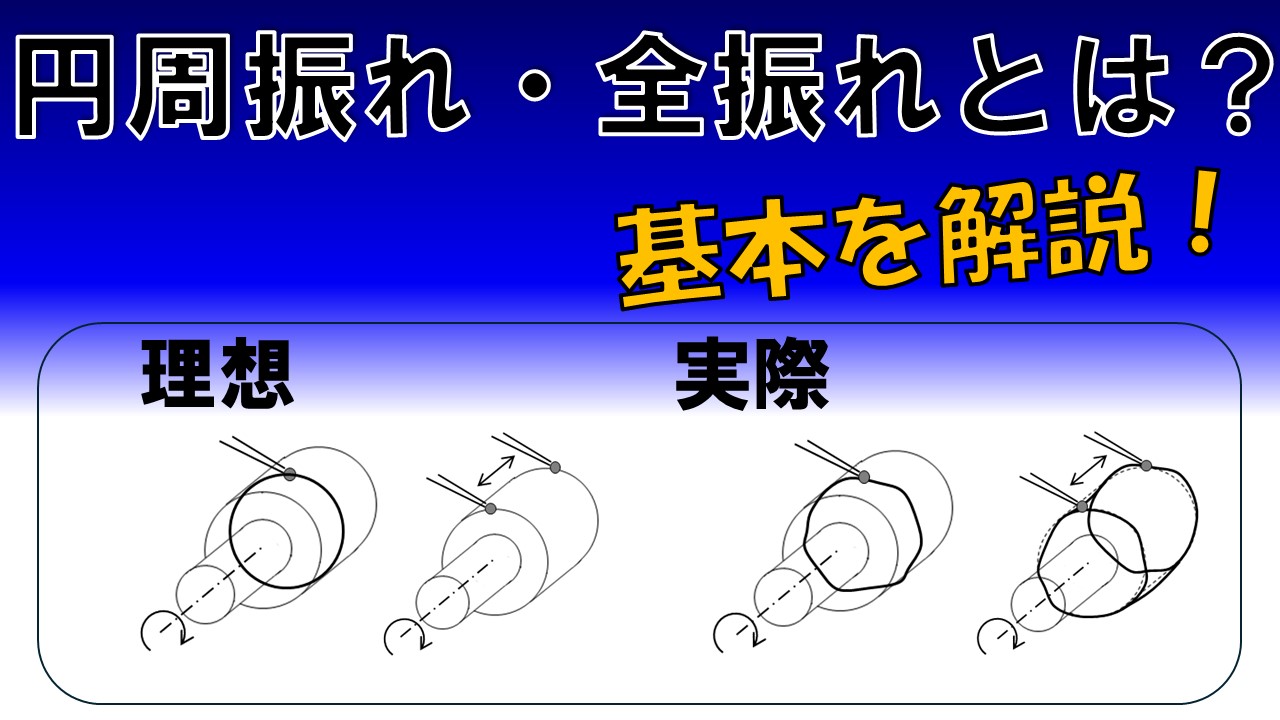

工作機械業界において、製品の精度は品質を左右する重要な要素です。特に、回転する部品の振れは、加工精度に直接影響を与え、製品の性能や寿命を低下させる可能性があります。円周振れや全振れの理解は、これらの問題を解決し、高品質な製品を生み出すために不可欠です。本動画では、幾何公差の基本である円周振れと全振れについて解説し、工作機械の設計・製造における課題解決をサポートします。

【活用シーン】

* 工作機械の設計・製造

* 部品の品質管理

* 図面の解読

【導入の効果】

* 幾何公差の理解が深まり、設計・製造の精度が向上

* 部品の品質管理能力が向上

* 図面解読能力が向上し、円滑なコミュニケーションに貢献

時計業界において、製品の品質と高級感を両立させるためには、部品の精密な加工が不可欠です。特に、ムーブメントや外装部品においては、寸法精度だけでなく、幾何公差が製品の性能と外観を大きく左右します。円周振れや全振れといった幾何公差の理解は、高品質な時計製造において重要な要素となります。本動画では、幾何公差の一種である「円周振れ・全振れ」の基本を解説し、時計製造における課題解決をサポートします。

【活用シーン】

・時計部品の設計・製造

・品質管理部門での教育

・技術者への技術指導

【導入の効果】

・幾何公差の理解を深め、設計・製造の品質向上

・不良品の削減、コスト削減

・技術者のスキルアップ

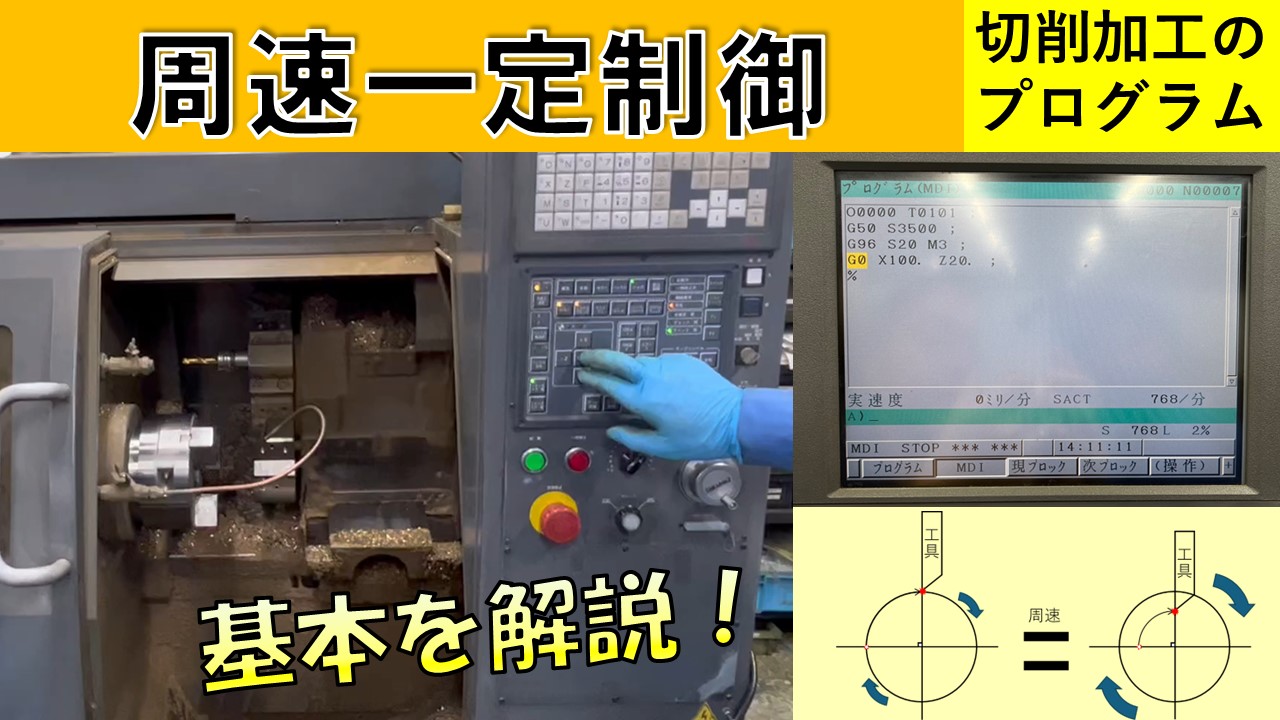

家電業界では、製品の大量生産において、加工時間の短縮と品質の安定化が求められます。特に、NC旋盤による切削加工においては、加工条件の最適化が重要です。不適切な加工条件は、加工時間の増加や製品の品質低下につながる可能性があります。今回の動画では、NC旋盤の「周速一定制御」について解説します。

【活用シーン】

・家電製品の金属部品加工

・NC旋盤による量産加工

・加工時間の短縮

【導入の効果】

・加工時間の短縮

・加工精度の向上

・品質の安定化

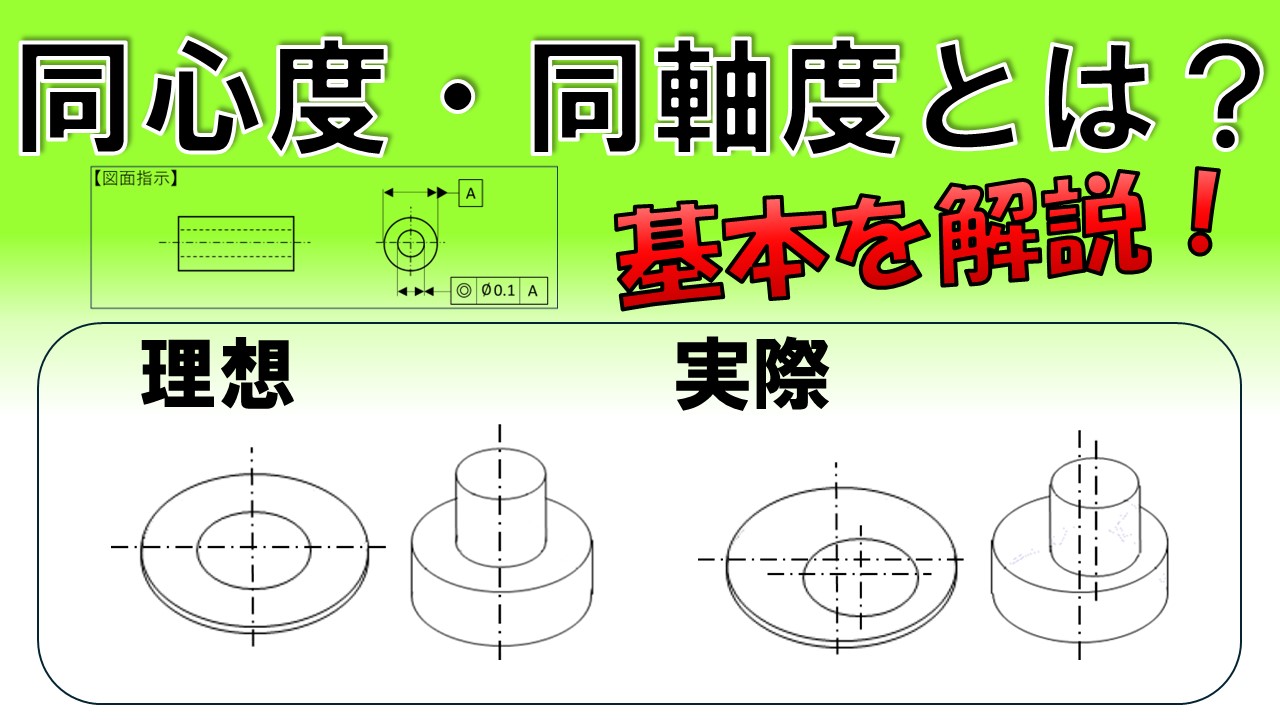

工作機械業界では、高精度な部品加工が求められます。特に、同心度や同軸度の精度は、製品の品質と性能を左右する重要な要素です。これらの幾何公差が適切に管理されていない場合、加工不良や組み立て時の問題が発生し、最終製品の性能低下につながる可能性があります。本動画では、幾何公差の一種である「同心度・同軸度」の基本を解説し、高精度加工における品質管理の課題解決をサポートします。

【活用シーン】

・工作機械部品の設計・製造

・高精度加工における品質管理

・図面解読力の向上

【導入の効果】

・同心度・同軸度の理解を深め、加工精度を向上

・図面指示の意図を正確に理解し、品質問題の発生を抑制

・加工現場でのコミュニケーションを円滑化

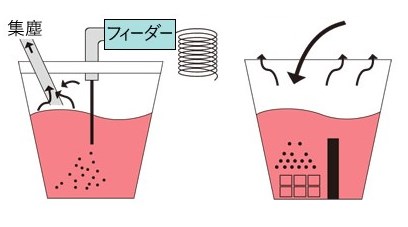

当社の鋳造プロセスのひとつである「ワイヤー球状化処理」での

材質成分安定化についてご紹介します。

溶湯を電気炉から取鍋に受けた際に、制御コンピューターに重量・温度を

打ち込むことで、目標の温度・重量を考慮しながら、ワイヤー状の材料を

後から投入することができます。

その際ワイヤーは、専用のフィーダーから機械的に制御されながら

投入されるため、生産ごとのばらつきや人手によるばらつきが排除でき、

安定した品質をつくりあげることができます。

【ワイヤー球状化処理】

■フィーダーの自動制御により、投入量、投入速度を適切に管理

■人為的なばらつきの影響が受けにくくなる

■局所集塵により、作業環境の改善につながる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『HGシリーズ』は、現場のニーズに幅広く応える高速・高精度ベンディングマシンです。

高剛性の本体フレームと新ハイブリッドシステムによって、加工範囲をさらに拡大。世界最高レベルの高速・高精度曲げ加工を可能にしながら、従来機よりも向上した省エネ性能&作業環境の改善を実現しました。

また、様々な角度ソリューションにより、経験の浅い作業者の方でも1枚目から試し曲げなしで、

目標角度達成をサポートします。

【特長】

■現場のニーズに幅広く対応

■高剛性の本体フレームと新ハイブリッドシステム

■世界最高レベルの高速・高精度曲げ加工が可能

■従来機よりも向上した省エネ性能&作業環境の改善を実現

『HG-2204ARm』は、リブ・パネル形状の複雑な曲げ加工に対応したベンディングロボットシステムです。

本体にハイエンドベンディングマシンHG-ATCを採用。

様々な動作が可能な7軸多関節ロボットが、素材搬入・曲げマテハン・製品搬出を1台で行うことで、リブ・パネル形状の曲げ加工の段取りレス・長時間運転を実現します。

【特長】

■リブ・パネル形状の複雑な加工を高速・高精度で実現

・安定加工(位置決め装置)

・試し曲げ加工のバリエーション

■イージーオペレーションを実現

・オフラインにてプログラム作成が可能

ヨシナガファインテックの製品作りの特徴は、受注から納品までの全工程を、一枚の「図番ごとの作業書」によって縦断的に管理し、スムーズかつ効率よく生産が行われているところにあります。これは、資材や在庫などの前準備段階の状況把握、加工手順、工具の選択、さらには完成品の保管・出荷段取までを一枚の作業書に集約したシンプルかつ合理的な手法。多様な素材加工のご要望にも、急な製作依頼にも、フレキシブルに対応することのできる体制を整えています。お客様の生産ラインのインライン化、すなわち、当社がお客様にとってひとつのラインとして機能することを私たちはめざしており、ものづくりに関するすべての面での「管理」を行えてこそ、お客様から信頼をいただける製品作りが可能と、確信しています。

詳しくはお問い合わせ、またはカタログをご覧ください。

『P3DME』は、マーポスの測定ヘッドを接続することで、加工直後のワークを

フレキシブルでかつ、実用性と信頼性に富んだ方法で測定することができます。

加工プロセスの状態を確認したり、加工機へ補正情報を即座に送信することが

可能になります。

また、非常にコンパクトで、タッチパネルにはカバーレンズを使用しており、

加工機や専用測定ベンチ上にも簡単に据え付けることができます。

【特長】

■加工ワークが製造公差リミット内にあることを保証

■サイクルタイムの最適化

■加工機の補正

■生産性向上による速やかな投資効果の実現

■様々な産業用プロトコルでのインターフェースが使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社モリシタでは、「次工程はお客様」の教えの基、

各工程に品質チェックシステムを導入実践しております。

製造工程の始まりは安定した素材の管理・供給です。鋼種及び線径毎の

定置化を行い、素材に錆び等の不具合が発生しない様に管理を行っています。

冷間圧造機では、圧造時のラム(パンチ側)の前死点位置をミクロン単位で

計測し規定値を超えて異常な圧造を行った場合には圧造機が停止する

システムを導入し「不適合品」を排除し、流出を防ぎます。

また、品質管理システム(QC PRO)を導入し、最終検査を行っています。

測定値が規格値に適合しない場合、自動的にシステムが判定し「不合格」が

表示され、これにより「測定間違い」や「製品の不適合」を確実に把握しています。

【特長】

■各工程に品質チェックシステムを導入

■製造部門、品質部門、営業部門、経営陣による品質向上検討会を実施

※詳しくはPDF資料をご覧い�ただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

旋盤加工における量産時の品質ばらつき抑制

旋盤加工における量産時の品質ばらつき抑制とは?

旋盤加工において、大量生産を行う際に発生する製品の寸法や形状のばらつきを最小限に抑え、安定した品質を維持することを目指します。これにより、不良品の削減、生産効率の向上、顧客満足度の向上に繋がります。

課題

工具摩耗による寸法変化

長時間の連続加工により、切削工具が摩耗し、加工精度が低下することで寸法にばらつきが生じます。

材料の材質・状態のばらつき

素材となる材料の硬度や組織、残留応力など�がロット間で異なると、加工時の挙動が変化し、品質に影響を与えます。

加工条件の変動

切削速度、送り速度、切り込み量などの加工条件が、温度変化や機械の経年劣化などにより微妙に変動し、加工精度に影響します。

オペレーターの技量差

熟練度や経験の差により、段取りや微調整の精度にばらつきが生じ、最終的な製品品質に影響を及ぼすことがあります。

対策

定期的な工具交換と管理

工具の摩耗状態を監視し、規定の寿命や摩耗限度に達する前に計画的に交換することで、常に最適な切削状態を維持します。

材料受け入れ検査の徹底

材料の材質、寸法、硬度などをロットごとに検査し、規格外の材料の使用を防ぐことで、加工前のばらつき要因を排除します。

加工条件の最適化と監視

加工中に切削抵抗や振動などをリアルタイムで監視し、異常があれば自動で加工条件を補正するシステムを導入します。

自動化・省人化の推進

自動搬送システムや自動測定装置を導入し、人の手を介する工程を減らすことで、オペレーター間の技量差によるばらつきを排除します。

対策に役立つ製品例

高精度切削工具

摩耗に強く、長期間安定した切削性能を維持できる工具は、工具摩耗による寸法変化を抑制します。

材料検査装置

材料の硬度や組成などを迅速かつ正確に測定できる装置は、受け入れ検査の精度を高め、ばらつき要因を排除します。

加工状態監視システム

切削抵抗や振動などをリアルタイムで計測し、加工条件の変動を検知・補正するシステムは、加工条件の安定化に貢献します。

自動測定・検査システム

加工後の製品を自動で寸法測定し、規格内か否かを判定するシステムは、人為的な測定ミスや技量差によるばらつきを排除します。