プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

接合後��の後処理簡略化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

接合・溶接における接合後の後処理簡略化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

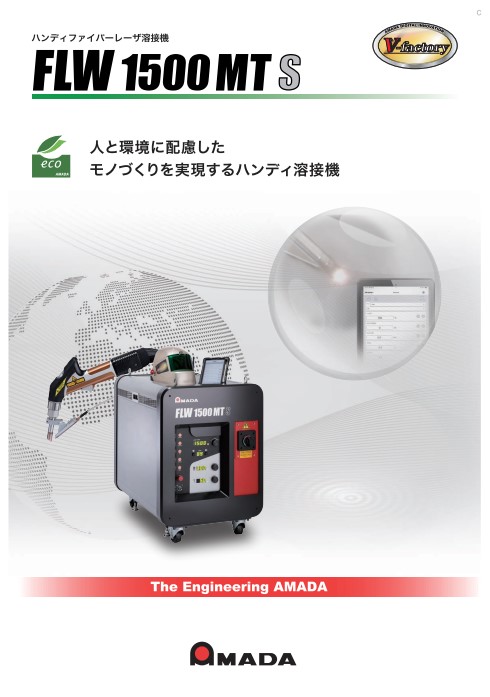

最新モデルFLW-1500MTSは高輝度発振器を搭載し、溶け込み深さなどの溶接能力やアルミの溶接品質がさらに向上します。レーザクリーニング加工も可能となり、ワーク表面の不純物除去などで効果を発揮します。

また、ダブルフィラー機能を採用し、ウォブリング機能を併用することで隙間への対応力が高く、中厚板への肉盛り溶接など加工範囲がさらに拡大しています。

【特長】

■開先なしで6mmまでの貫通溶接が可能

■レーザクリーニング加工

■簡単操作

■溶接能力向上と省エネ化の両立

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

『E-WELD2』は、Bio-Circle社の天然成分を基にした溶接時のスパッタ保護スプレーです。

水を主成分に、ヘーゼルナッツ、ひまわりの成分を配合し、溶接時のスパッタが

表面に付着するのを防ぎ、溶接時の手間を軽減します。

また、 一時的な腐食防止機能を備え、湿った状態を保ち状態で効果的で、

優れた洗浄効果があります。

その他、濃度の管理がないため、すぐに使用できるスパッタ防止材

「E-Weld」もご用意しています。

【特長】

■無臭

■危険溶剤とシリコンを含まない

■スプレー後の亜鉛鍍金や塗装に影響はない

■程よい湿り気:優れた分離特性を持つ薄い被覆

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社ジェスコより「アルミブライトシリーズ アルマイト皮膜取り剤 【電気通〜る】」のご案内です。

当社では、数年前から日本でも脚光を浴びている、レーザーを使用した

金型の肉盛補修を行っております。

レーザー溶接は、母材の熱による変形や歪みがほとんどないこと、

熱影響部が非常に狭いためほとんど硬化しないことから、

必ずしも予熱を必要としないため、大型の金型には非常に有効です。

また、当社はどのような加工条件に対しても、目的に対して正確に調整された

適切なパラメータを提供するレーザー発信機、TruPulseレーザーを有しており、

お客様の幅広いニーズにお応えいたします。

【設備:TruPulseレーザー特長】

■電源ユニットとビームガイドを個別に適合

■最大クラスのパルス安定性による高い再現性

■バースト機能による高効率

■快適な操作と制御

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、レーザーパワー溶接システムによる『肉盛り溶接』を

行っております。

『肉盛り溶接』は、母材表面に硬化・耐食・補修・再生などの目的に

応じた所要の組織と寸法の金属を溶着する加工技術です。

当社では主に母材の修復として取り扱っております。

まずはお気軽にお問い合わせください。

【目的】

■硬化

■耐食

■補修

■再生

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『FN-2813』は、使用した瞬間から驚きの効果が実感されるノズル専用スパッター防止剤です。

当製品を使い始めてからは、ノズルの交換期間が4倍近くに伸び、ノズルに

一日一回の塗布で一日中効果があることが実証されております。

また、軟鋼・ステンレス・ボンデ鋼板兼用の溶接スパッター付着防止剤

『FN-1101』もご用意しています。

【特長(FN-2813)】

■使用前とほとんど変わりが無く万が一付着した時もサットひと拭きでOK(溶接ロボット使用時)

■ノズルを軽く叩くと付着したスパッターがポロリ(手溶接使用時)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

接合・溶接における接合後の後処理簡略化

接合・溶接における接合後の後処理簡略化とは?

プレス・板金加工における接合・溶接後の後処理工程を効率化・削減すること。これにより、工数削減、コストダウン、リードタイム短縮、品質向上を目指します。

課題

溶接ビード除去の手間

溶接後に発生する盛り上がり(ビード)の除去に、グラインダー等による研磨作業が不可欠で、時間と労力がかかる。

スパッタ付着と清掃

溶接時に発生する火花(スパッタ)が製品に付着し、その除去に手間がかかり、外観品質を損なうことがある。

歪み矯正の必要性

溶接熱による材料の歪みが発生し、その矯正に別途工程が必要となり、精度維持が困難になる場合がある。

塗装前処理の煩雑さ

溶接箇所周辺のバリ取りやクリーニングが不十分だと、塗装の密着不良や外観不良の原因となり、入念な下地処理が必要となる。

対策

低スパッタ溶接技術の導入

溶接時のスパッタ発生を抑制する溶接条件や溶接方法を採用し、後処理の清掃工数を削減する。

自動研磨・仕上げ装置の活用

溶接ビードの除去や表面仕上げを自動化する装置を導入し、手作業による研磨工数を大幅に削減する。

歪み抑制溶接プロセスの採用

溶接時の熱影響を最小限に抑える溶接順序やクランプ方法を採用し、歪み発生を抑制して矯正工程を不要にする。

接合部の事前処理最適化

レーザー加工やプレス加工で接合部形状を工夫し、溶接後のバリや段差を低減することで、後処理工程を簡略化する。

対策に役立つ製品例

高能率溶接電源

スパッタ発生を抑えつつ、高速かつ高品質な溶接を実現する溶接電源。溶接後のビード形成も抑制し、後処理の負担を軽減する。

ロボット溶接システム

プログラム制御により、安定した溶接品質と低スパッタを実現。自動化により、後処理のばらつきをなくし、効率化を図る。

レーザー溶接装置

熱影響が少なく、歪みが発生しにくい溶接が可能。ビード形成も微細で、後処理工程を大幅に削減できる。

自動バリ取り・研磨ロボット

溶接後のビードやバリを自動で除去・研磨するロボット。人手に頼る作業を置き換え、工数とコストを削減する。