プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

段取り��時間短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

曲げ・成形における段取り時間短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『NCベンダシリーズ』は、NC機能を最大限搭載して開発された

ベンディングマシンです。

空圧・油圧駆動ではなく、ACサーボモータで駆動するため、

極めて静かで正確な曲げ作業が可能。

曲げの始点、終点の設定が360°どの位置からでも自由にでき、

段取替無しで、完成まで製品を仕上げることができます。

【特長】

■コンプレッサーが不要

■タッチパネル式で操作が簡単

■プログラムは日本語入力(英語も可)

■始点終点の設定が自由

■多工程の曲げ角度設定可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

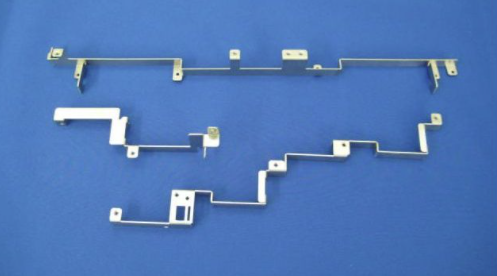

マクロ精巧株式会社では『フォーミング加工』を承っております。

高品質・低価格・短納期を目ざしより優れた製品を供給するために、

機械設備にセンサーのとりつけ・受注から納品までのコンピュータの

システム化を計り、万全の生産管理体制を整え、高い精度の要求に

応えています。

また、技術力の研究・開発に努力し、不可能を可能にするよう

日夜心がけています。

【フォーミング加工のメリット】

■曲げの複雑な形状も、連続で加工していくことができる

■製品の単価を低減可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

試作加工や、小物曲げ加工に最適な小型ベンダー。

機械幅912mmとコンパクトサイズなので、お持ちの設備に増設しても置き場所に困りません。

大きいサイズのベンダーと使い分けることで、効率的に活用いただけます。

ベンダーの高さは安定した姿勢で行えるため、長時間作業も疲れません。

※製品の詳細については『お問い合わせ』ボタンよりお問い合わせください。

タカギセイコーでは、熱可塑性樹脂の特性と成形技術を活かした高精度な成形システムである『熱可塑性複合材料高速スタンピング成形』を行っています。

この技術は、スタンピングと射出のハイブリッド成形が可能で複雑な形状の製品など機能要求に幅広く対応します。

複合素材は、金属に比べて比強度・比剛性が高い上、

部品の軽量化に有効です。

【特長】

■高い強度、剛性

■ハイサイクルで安定的な連続自動成形

■スタンピングと射出のハイブリッド成形

■製品長さ1800mm×900mmの大型成型品に対応

■トリミング工程不要

■リサイクル性に優れる

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

スウェーデン鋼HARDOX(ハルドックス・ハードックス)は圧倒的な耐摩耗性を誇る金属です。

当社は耐摩耗鋼板を専門的に長年扱ってきましたので、材質提案から加工まで一貫で対応いたします。

【HARDOX400(ハルドックス・ハードックス)の納品実績】

用途:飼料分別設備シューター

種別:板厚6mm ロール曲げ

ロール曲げ加工も可能です。溶接によって1円パイプ製造も実績あり。

【特長】

■受注から最短2日で納品

■製品1枚から即全国配送

■切る・曲げる・削るまでのトータル加工

※詳しくはPDFをダウンロードいただくか、お気軽にお問合せください

079-239-2321(担当者:橋崎)

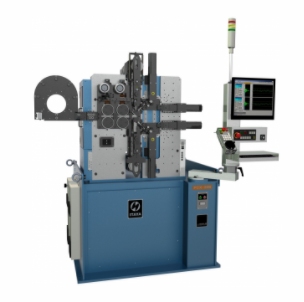

『PCXシリーズ』は、圧縮ばね成型機の決定版がさらに進化した

コンピュータ制御コイリングマシンです。

サーボ機構およびコンピュータを最適化し、さらに使いやすく

高速生産が可能。

上下のコイリングピンは、4個のサーボモータで制御され、

各コイリングピンをXY方向に自由に動かすことができます。

【特長】

■コイリングピンの微調整もプログラムだけで変更できる

■静電容量センサによる、自由長制御、外径制御、自動プログラム等の、

標準のPCX型コイリングマシンの機能をすべて装備

■新しいコンピュータにイメージセンサ(オプション)を装備可能

■初張力ユニット(オプション)を追加できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社小寺製作所は、金属パイプの造管・引抜及び金属パイプ等の二次加工を目的に事業を展開している会社です。

当社では、図面一枚で材料調達から加工まで自社一貫して行い、お客様に

完成品をお届けします。

また、パイプ製品の加工に限らず、商社機能も備えております。

お客様の使用用途に応じて様々なご注文にお応えできるよう多品種に

わたる材料を取り揃えております。

【業務内容】

■ステンレス・銅・アルミ・チタン・各種パイプの製造販売

および二次加工一式

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ハイブリッドコンパクトパネルベンダーはABA 自動金型長設定装置搭載の手動搬入出タイプのパネルベンダーです。金型交換無しで様々な形状を加工することができます。量産だけでなく、小ロット生産に対応。特型不要で試作にも大活躍。

■ブランクホルダー、ベンディングユニットには電動アクチュエターを使用し、油圧回路、タンクを排除。オイル交換が不要となりました。

■従来のP2Xe よりも厚板を曲げられるようになりました(軟鋼Max2.3mm→3.2mm)

■従来のP2Xe よりも平均消費電力45%削減(9kW→5kW)

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

■抱えていた課題

ワークのつかみ代が少なく、曲げ加工中に誤って指などを金型に挟み、けがをする可能性がある

■解決したソリューション

ベンディングロボットシステム「EGB-6013ARce」

■方法

金型に指が接近するなどの危険を伴い、かつ、つかみにくい小物の曲げ作業を自動化することで人手不足や技術伝承などの

お客さま課題に対するソリューションとしてご活用いただけます。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

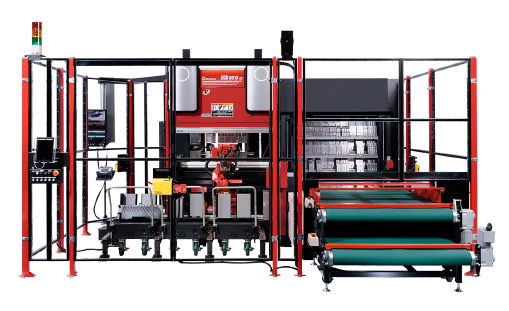

当社では、様々な機械を駆使し、切断やプレス、曲げ、溶接、

研磨などの加工を行っております。

生産管理システムと機械を各現場でリンクさせ、作業を自動化。

高品質な製品を短納期でお客様にお届けすることが可能。

また、2019年には曲げ加工の金型交換の自動化により

段取り時間を大幅に削減しております。

【主要設備】

■シャーリングマシン

■ファイバーレーザー

■タレットパンチプレス

■プレス

■油圧プレス など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『HG-ATCシリーズ』は、自動金型交換(ATC)付きのハイブリッドベンディング

マシンです。

金型交換作業を自動化することで、多品種小ロットアセンブリー生産に対応可能。

また、角度センサー「Bi-S」(推奨オプション)の搭載により、1枚目から

試し曲げなしで角度出しをサポートします。

【特長】

■金型段取り作業を自動化することにより、作業負担を軽減

■多品種少量の作業効率が向上

■豊富な金型収納で多品種な製品の曲げに対応

■NC制御装置「AMNC 3i」では、マルチタッチ式LCDパネルを採用

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

【特長】

■スイッチ一つでパンチのクランプが可能な中間板によりパンチの交換時間を削減

■AMNC 4ieによる作業者を選ばない分かりやすい操作

■角度センサーにより試し曲げ無しでの角度出しをサポート

■簡単操作、角度出しの容易化により初心者でも即戦力に

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

『EGB-6020ATCe』は、作業者支援機能と新しいサーボ・ドライブシステムで

未来の曲げを切り拓く人と環境に配慮したサーボベンディングマシンです。

ATCシャッター開閉の完全自動化および挟まれ防止機能を搭載し、

作業者の安全性と作業性を両立。

また、加圧能力1300kNの「EGB-1303ATCe」もご用意しております。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■CO2排出量を最大20%、オイル使用量を約90%削減

■環境負荷とメンテナンスコストを低減

■AMNC 4ie搭載

■AMNC 4ie 顔認証(ユーザー認証)

■待機電力消費を削減

■安全装置AS-01搭載

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

大智鍛造所では、鍛造品の試作を承っております。

製品に関するご要望、注意事項をお聞きし、鍛造了承願図を作成。当社に

お越しいただければ、使用する設備をご覧頂き類似した形状の鍛造品で

品質確認が可能です。

鍛造了承願図に基づきCADにより金型の設計を行い、金型加工データを作成。

NCフライス、マシニング、放電加工機等の金型加工機械により、金型を社内で

製作いたします。

【特長】

■当社にて、使用する設備をご覧頂き類似した形状の鍛造品で品質確認が可能

■鍛造了承願図に基づきCADにより金型の設計を行い、金型加工データを作成

■NCフライス、マシニング、放電加工機等の金型加工機械により、金型を

社内で製作

■短納期などの理由で他社に断られたものでもご相談が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【プレス加工業様のお悩み】

プレス金型のメンテナンスの課題

●身体に有害な有機溶剤やパーツクリーナーを使ってメンテナンスしても金型表面の油しか取れない

●焼き付きが堆積すると摩擦で「カジリ」や「バリ」が発生し型寿命に影響が出る

●金型メンテナンスに人手をかけたくないなど

【クリピカエースの無料デモで洗浄!】

●除去に苦労していた焼き付き、薄錆も完全に取れた!

メンテナンス時間の短縮で短納期に対応できる!とご導入いただきました!

金型洗浄だけでなく、様々な導入事例があります!

【導入事例】注射針のテープ跡が完璧に取れた!

https://www.ipros.jp/product/detail/2000740393

【導入事例】ロストワックス鋳造品の黒ズミ、切削油、錆が取れた!

https://www.ipros.jp/product/detail/2000771599

ATC付きベンディングマシンは通常のベンディングマシンよりも金型ストッカーの分マシンサイズが大きいため、導入には広いスペースが必要です。

当製品は、電動サーボベンディングマシンEGB-6020eにATCを搭載。

新設計により2mサイズのマシンにATCを搭載、大幅なコンパクト化を実現しました。

ATC最小クラスの設置スペースで導入が可能となり、金型交換作業を自動化することで作業負担を軽減します。

また、金型交換時のシャッター開閉は完全自動化し、挟まれ防止機能を搭載。安全性と作業性を両立しています。

【特徴】

■大幅にコンパクト化された新設計2mATC(マシン全幅3890mm)

■パンチ最大7m、ダイ最大8.5m分の金型を搭載が可能で様々な加工に対応

■金型交換時には自動でシャッターが開閉。また挟まれ防止機能も搭載で安全性と作業性を両立

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わ��せください。

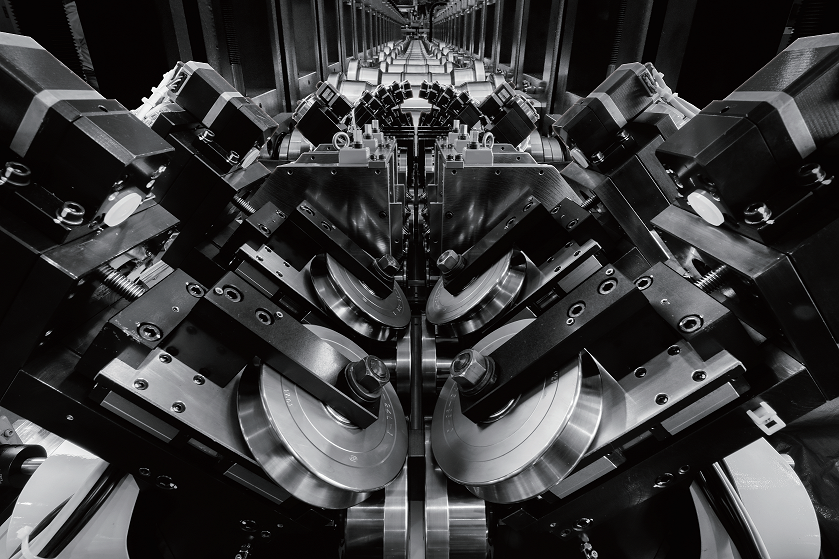

当社は、フォーミングロール(回転する金型)の専門メーカーです。

国内でも圧倒的な特殊鋼素材在庫を保有しており、

緊急時の短納期対応が可能。また、ワンオーダー、小ロット(数kg)から

100トン以上の大型案件まで対応いたします。

顧客の様々なニーズに応えられるよう、きめの細かいサービスを

提供しておりますので、ご要望の際はお気軽にお問い合わせください。

【当社の特長】

■各営業拠点には技術サービス部門が設置されており、

緊急のトラブルにも迅速に対応可能

■顧客現場でのロールメンテナンス指導・立ち上げも

国内・海外問わず実績多数

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

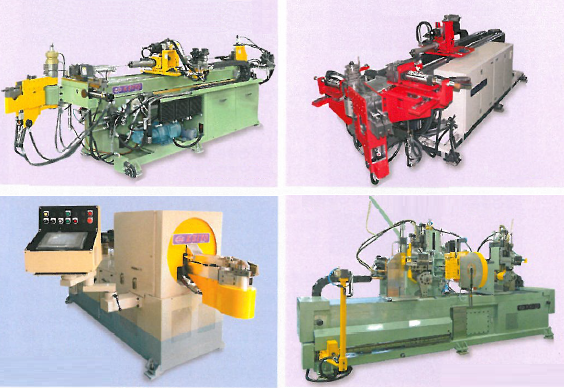

『UIBシリーズ』は、国内外で培ったノウハウを結集した純国産機

のCNCパイプベンダーです。

駆動にラック&ピニオン式を採用するなど、調整やメンテナンスが

容易な設計を工夫。ランニングコストに大きな差が出ます。

また、多くの消耗品をお客様自身で購入及び交換が可能となり、

高いメンテナンス性を実現しています。

【特長】

■使いやすい

■経済的

■名機

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

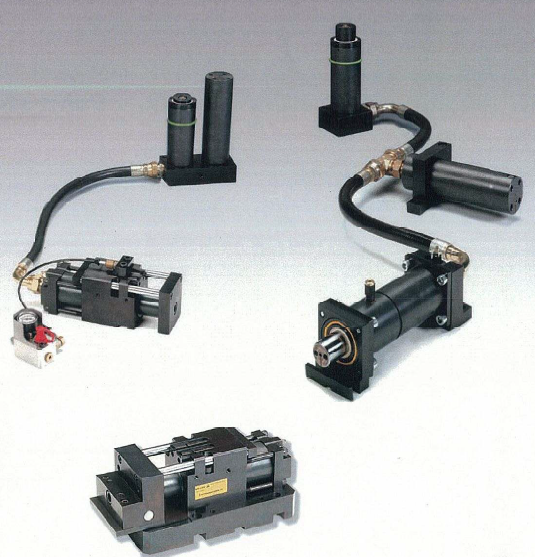

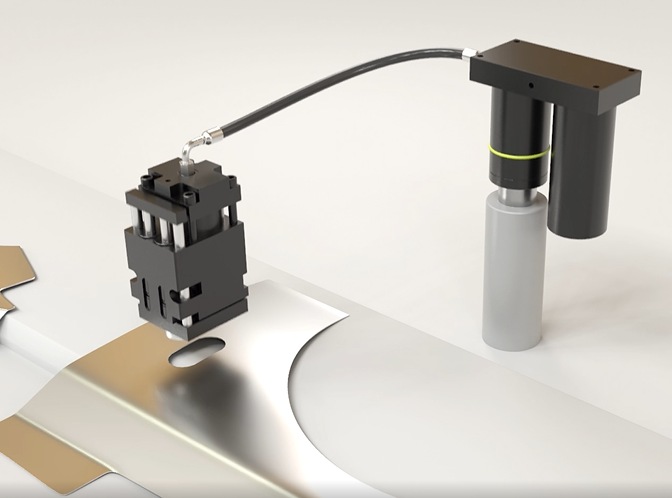

『Flex Cam(フレックスカム)』は、ピアシング、カッティング、

フォーミング及びフランジング工程に使用出来ます。

システムは油圧のパワーユニット、カムユニット/フォースシリンダーと

それらをつなぐホースから成り、異なる種類のカムユニット/

フォースシリンダーは様々な使用方法に適合可能。

フレックスカムを使用する事により、金型の工程削減が可能となってきます。

【特長】

■同じ金型内でフランジ加工や穴加工がたやすく出来るため、工程の削減が期待出来る

■より筒素化された金型設計のため金型費の低減に役立つ

■既存の金型に追加組付出来るので新しい金型を製作する必要がない

■全てのユニットは既存の金型の様々な方向、位置にて設置する事ができ、逆取付も可能

■パワーユニットの設置位置の柔軟性により、荷重の分配が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ZX-250』は、2つのコンパウンド・テーブルを持つことにより、追加の工具を加えることなく作業性を発揮する、革新的なワイヤフォーミングマシンです。ダブル・コンパウンド・テーブル(DCT)システムの効能として、工具コストを最小限に抑え、より複雑な製品に対応するために、より簡易で簡素なプロセスを可能とします。

【特長】

■セットアップ時間の大幅短縮

■複雑な加工にも最大限対応

■効率的な生産性

■柔軟なセットアップライン

■作業面積の削減が可能

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい。

『RMF-WCSタイプ』は、高速タイプの異形線リング成形機です。

ウェーブスライドの動作をACサーボモーターによるカム駆動に変更する

ことで実現しました。

調整やプログラムの自由度は制限されますが、機械の生産速度は

大幅に向上します。

【特長】

■生産速度を大幅に向上

■カム駆動を採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、7mまでの曲げ加工を行っております。

チャンネル曲げや、Cチャンネル曲げ、ハット曲げ、ヘミング曲げ、

その他、お客様の要望する形状など数量に関係なく対応させていただきます。

また、少量多品種生産に取り組んでおり、必要な時に、必要なものを、

必要なだけお届けいたします。量産対応も可能です。

ご要望の際はお気軽にお問い合わせください。

【メリット】

■短納期で生産可能

■材料仕入れから納品まで一貫対応

■コスト削減

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

手動式切断折曲機『BS-200』は、1台でシャーリング(切断)とベンディング(折曲)の2通りの作業ができます。2台分の作業がこの1台ででき、作業スペースが2分の1ですみます。

【特徴】

■手動操作で電気など動力のない所でも作業が可能

■切換えレバーを上、または、下に切換えるだけで切断と折曲ができる

■切換え操作には部品及びギヤー等の取換えはまったくない

■手動ながら、動力機械に近い強力な作業能力を発揮

■折曲金型の上型と下型の開きが大きいので箱曲作業等に便利

■折曲金型の形状を変えて、いろいろな折曲加工が可能

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

岐阜県のT社様に『パイプベンダー供給排出システム』を導入した事例を

ご紹介いたします。

ランダムにストッカーに入れた真鍮パイプを切出し装置(自社製)で

1本づつ切出し、ベンダー(自社製)に投入。

曲げ終わったパイプを取りだし、コンベアに並べ次工程へ搬送しました。

【事例概要】

■導入先:T社・岐阜県

■ロボットの種類・タイプ

・ファナック LR Mate200ID

・パイプ搬送

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『EGB-6013ARce』は、新たに4ieテクノロジーを搭載した初心者でも使える・どこでも使える・環境に配慮したマシンです。

持ち運べるタブレットHMIには製品の段取り情報などを表示させることができ、移動可能なローディング台車と併せ、ブランク材の積替え作業の負担を軽減。また、新規製品立ち上げにかかっていた時間を、センシング機能を搭載することによって短縮し、より初心者でも簡単に補正できるようになりました。

【特長】

■AMNC 4ie

■6軸多関節ロボット

■Lシフトバックゲージ+サイドゲージ

■移動ローディング台車

■タブレットHMI

■ツールストッカー

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『HRB-ATCシリーズ』は、AFH-ATC金型・自動金型交換装置搭載のベンディングマシンです。

当製品は、個人のスキルによって左右される金型段取りを自動化。曲げ加工の生産性を最大化します。

さらに自動角度センサー(オプション)により、1枚目から目標角度が得られ、様々なシーンで試し曲げレスを実現します。

【特長】

■AFH標準金型に対応(AFH-ATC金型が必要)

■自動金型交換のため、作業者のスキルに左右されない

■金型交換中の危険作業から開放される

■重い金型を持つことがなく、実作業に集中できる

当社では、各種曲げ加工と油圧プレスによる抜き、曲げ加工、

各種スプリング製作そしてそれに付随する溶接・ろう付け・機械加工を

主な加工業務としています。

また、板・FBの穴開け加工や塗装用特注ハンガー・クリスマスリースの

製作なども行っております。

ご要望の際は、お気軽にお問い合わせ下さい。

【特長】

■2~5日というハイスピードな納期が可能

■ご注文は1個からでも承ります

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

プレスブレーキ用レーザー式安全装置『DSP-J』は、プレスブレーキの

加工作業中の危険から作業者を守るために開発されたました。

投光器から照射されたレーザー光が、受光器のレーザー受光ポイントに

届き、前面検出ゾーン・中央検出ゾーンの防護領域を作りだすことで、

これら二つの検出領域により作業者の指を守ります。

また、操作ボックス上の二つの運転モード1,2を選択することにより、

加工作業をスムーズに行えます。(詳細特徴欄をご参照ください)

【特長】

■平曲げ・箱曲げ作業に応じ、2モードを使い分け

モード1:前面・中央ゾーン全使用モード

モード2:前面ゾーン解除モード(箱曲げ時に使用)

■金型交換時の移動も簡単

■低速閉じ(10mm/s)で無効になる

■リーズナブルな価格設定

■労働省 検定番号 第TA501号

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『MetaCAM Ver11』は、他社の設計データを含む複数のデータを、一括変換して

複数の加工装置に利用できる板金用三次元CAD/CAMシステムです。

企業の財産である、多くの加工履歴や現場のノウハウを加工データを作成する段階から、

簡単に属性として付加でき、設計から加工まで効率の良い作業工程を得ることができます。

【特長】

■曲げ断面コマンド

■DXF読込み設定

■搬出設定

■3次元空間を自在にコントロール

■モデルインポート&5軸レーザー

■ベンディングCAM(オプション)

■板金展開編集

■レーザーCAM&パンチCAM

■より軽快でかしこいネスティング

■充実のアウトプット機能と多彩な帳票レポート機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『クラウニングマイスター(CMTシリーズ)』は、簡単スピーディーで

正確なクラウニング調整が可能なブレーキ用クラウニングアジャスターです。

ダイアル操作だけで曲げの精度調整を改善し、プレスブレーキ現場の

生産性を大幅に向上。

さまざまな長さのプレスブレーキに対応するほか、現場ニーズならではの

パフォーマンスと、シンプル機構ならではの使いやすさが特長です。

【特長】

■曲げ角度の精度補正がダイヤル操作で簡単

■中ダレ補正、通り制度補正が自由自在

■軽量でしかも着脱が簡単

■さまざまな長さのプレスブレーキに対応

■補正データを数値で記録保存

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社ナディックが取り扱う『ハイパーバックゲージ』をご紹介します。

基本コンセプトは、低価格・高機能・高精度・ノンメンテナンス。

操作性は極めて簡単で作業性はとても便利、NCアレルギーの方が絶賛しました。

また、ほとんどのブレーキに装着が可能で、個別対応での製作対応いたします。

【特長】

■操作性は極めて簡単

■作業性はとても便利

■ほとんどのブレーキに装着が可能

■個別対応での製作対応が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『MACsheet SEG5』は、Solid Edgeで作成した形状を自動で板金化したり、自動で展開図を作成するためのアドインソフトウエアです。

通常、3次元CADでは板金形状の作成はできても、曲げ伸び値を設定することはできません。

SEG5は、曲げ伸び値を設定でき、板金専用コマンドを搭載。正確な展開図を作成することができます。

展開図作成時に、曲げ断面や逃げ穴を自動的に作成することも可能です。

ほとんどの機能が自動化されているため、作業工数が減り、

また、パソコンが苦手な方や、あまり知識がない方でも簡単に操作することができます。

【特徴】

■直感的な操作を可能にするシンクロナステクノロジー

■作成したモデル、読み込んだデータをワンクリックで展開図が作成可能

■板金不整合といわれるデータを簡単に修正

■簡単にTUBE 形状を編集することができる

■EX-PLUS による展開図から3D モデルの自動作成

詳しくはお問い合わせ、ま�たはカタログをダウンロードしてください。

『厚板用ウイングベンド』は、厚板に対応出来るウイングベンドが

欲しいという板金業界の要望に応えた曲げ金型です。

鈍角~直角~鋭角の広範囲な曲げ角度に対応可能。

金型の段取り替えも削減できます。

曲げキズを無くしたい、段取り時間を削減したい、穴際のギリギリで

曲げたいなど、Vダイの様々な課題を解決します。

【特長】

■驚異的な厚板対応

■キズの付かない曲げ

■穴際の変形のない曲げ

■驚異的なショートフランジ

■綺麗なR曲げ

■広範囲な加工板厚

■高精度の曲げ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ステンレス板バネのフォーミング加工90°曲げ工程において、被加工材と

曲げツール面が加工途中に焼き付き、金型修正が多発していました。

通常では何万ショットか打つとすぐに曲げツールが焼き付き、そこから急激に

組織変化が始まりますが、「I-NIX処理」をすることによりその焼き付きが

発生しにくくなり、寸法変化などが見られない為に、長寿命化に成功。

驚異的な効果を発揮し、良好な結果が得られました。

【事例概要】

■課題:被加工材と曲げツール面が加工途中に焼き付き、金型修正が多発

■結果

・曲げツール超硬(G4)15万~19万ショット(一般品)

・上記ツールに「I-NIX処理」を行うことにより、今までの60倍(1200万ショット)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切断・曲げ・溶接を別々のところの作業をするより一箇所で一括生産して短納期を実現します。

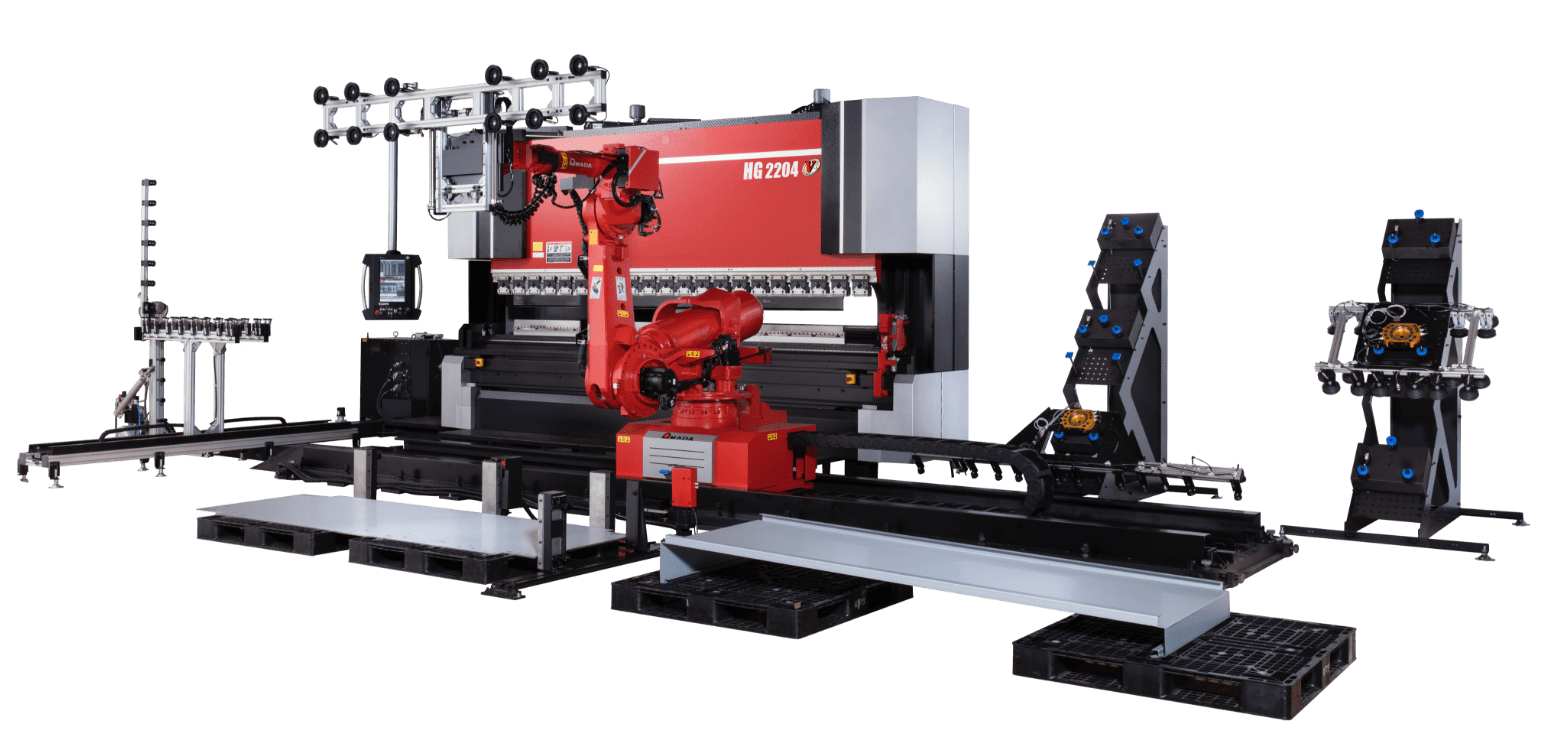

『HG-2204Rh』は、本体に新ハイブリッドドライブシステムと、ステップベンド

レイアウトが可能なハイエンドベンディングマシン「HG-2204」を採用した大物・

重量物全自動曲げ加工システムです。

専用CAMによるイージーオペレーションを実現。加工条件(ロボット把持位置・

金型・曲げ順序)を設定すると、ロボット動作が作成されるためティーチングは

不要。

また、3D画面にてロボットの動作を、確認しながらプログラム作成ができます。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■大物・重量物曲げ加工の段取りレス・長時間運転を実現

■専用CAMによるイージーオペレーション

■マルチタッチ式LCDパネルを採用

■オペレーター操作性向上に配慮

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

【作業効率改善・段取り迅速化】1台の油圧プレス機に複数の金型を設置できるので、重い金型交換の手間がなくなります。

ボタンを押すと金型を載せたテーブルが回転し、使用したい金型が10秒足らずで作業位置に。都度の高さ調整も不要。金型一つを搭載する一般的な油圧プレス機では避けられない時間のロスが大幅に削減できます。人手不足対策にも。

金型は最大12型まで搭載可能です。

【特長】

■金型載せ替えが不要(ボタン一つで別の金型を使用できる)

■金型ステーションの位置は自在、任意に設定可能

■ストロークは各ステーションで簡単にメモリー可能

■油圧なので音が静か

■金型の高さ、大きさが異なっても可

■小ロット多品種の生産では特に力を発揮

※ページ下部に動画を掲載していますので是非ご覧ください。

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『EGB-1303ARse』は、本体に新サーボドライブシステムを搭載し、

環境に配慮したハイエンドベンディング自動化システムです。

初心者でも使える・いつでも使えるマシンとして、新たにアマダスマート

ローディングデバイスにより、積み替えレスのパレット運用を実現。

また、アンローディング機能のメニュー化により、お客さまの運用に

合わせて周辺装置をお選びいただけます。

【特長】

■AMNC 4ie

■6軸多関節ロボット

■Lシフトバックゲージ+サイドゲージ

■ロボットタブレットHMI

■AGC(オートグリッパーチェンジャー)

■センシング機能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

軽量、コンパクト、省スペースで場所をとりません。

(油圧15トン、30トン、45トン、60トン)

当社では、現在15回~20数回汎用型で曲げ加工し、結果が±0.15mm以内に

納まるような製品を主に加工しております。

自社開発の工程管理システムにより納期遵守率100%を達成しており、

お客様の資材・購買担当の方に負担をかけないように、また、かんばん

納入やまとめ発注など様々なニーズに対応すべく、今後も改良していきます。

ご要望の際はお気軽にお問い合わせください。

【主生産品】

■通信関連機器

■半導体製造装置

■産業用ロボット

■医療機器

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

大三鋼機株式会社は、様々な板材や材質に対応できるレーザー加工

のほか、長さ4mまで対応可能な曲げ加工、穴あけ加工、タップ加工、

皿穴加工、また板金だけでなく鉄やステンレスの組立や製缶も可能です。

そのほか、材料調達から納品までワンストップの自社製造であるため、

スムーズにご依頼いただける上、小ロットや多品種・短納期などの

ご要望にもお応えできます。

【事業内容】

■一般鋼材販売とレーザー加工、曲げ加工、タップ加工、溶接加工、

バンドソー穴明、機械加工による切断と加工販売

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

サーボドライブパネルベンダー(サーボベンダー)は、使いやすさと高速加工・高精度・安定生産を可能にしたACサーボモータ駆動式パネル折曲げ機です。

油圧を使用しておりませんので、作動油交換等メンテナンスフリーとしました。

また、油温変化による影響は全く受けず、稼働時の騒音・振動を大幅に抑えることが出来ました。

さらに、油圧式より省エネとなっております。

【特徴】

○全軸ACサーボモータを採用

○ワークを跳ね上げずに正曲げ・逆曲げ・ヘミング等が可能

○上型長さ自動切換

○簡単入力

○半自動法式

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『楽rack』は、苦渋作業であるプレスブレーキの金型作業を、重い金型を

持ち上げることなく、楽に安全に行うために開発されたプレスブレーキ金型

交換装置です。

パンチ、ダイ収納部より、金型をスライドさせるだけで、プレスブレーキに

取り付け可能です。ご要望の際はお気軽にお問い合わせください。

【特長】

■3位置自動停止型伝道昇降装置により省スペースながら多数の収納が可能

■パンチの反転取付も楽々

■分割金型等の軽量金型は引出収納へ

※詳しくは PDFをダウンロードしていただくか、お気軽にお問い合わせください。

『フォームローリング工法』は、円筒形状の素材を回転させ、金型で

外部圧力を加えることにより成形する工法です。

絞る、伸ばす、膨らます、自由自在に変形できるのが特徴で、中空品にも

加工が可能です。

また、ローレットやピンもフォームローリングにて対応しておりますので

お気軽にご相談下さい。

【特長】

■加工スピードが速い

■ローコスト

■素材強度の維持が可能

■環境に優しい

■きれいな仕上がり

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、パイプ加工を展開しております。

自社手配の素材の切断から面取り・端末加工・ベンダー加工・

孔明け・黄銅ロウ付け・カッパーブレージング・リークテストまで

表面処理以外は全て自社加工できる設備と技術を備えております。

ご要望の際には、お気軽にお問い合わせください。

【加工可能範囲】

■径:~Φ60

■材質:鋼管、ステンレス管、真鍮管、銅管 等

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

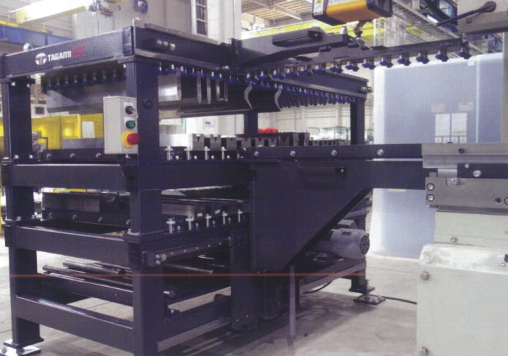

建築業界向けに開発した少量多品種生産に適したロール成形機です。

これまでのロール成形は断面が変わると新しい一連の金型が必要でしたが、

この設備は、ロールの位置を自動変更し、複数の製品を一台の設備と一連の金型で生産できます。

お客様からご要望の多かった少量多品種生産に対応できるロールフォーミング設備です。

データ設定しておけば、後はボタンを押すだけ。

シート材成形、コイル材連続成形にも対応可能、お客様の製品によってカスタマイズにも対応いたします。

【特長】

■専門的な知識不要。 誰でも簡単操作ができる。

■製品データを登録し、ボタン1つで段取り替え作業が始まる。

■自動制御だから安定した品質を維持、生産することできる。

【導入メリット】

■生産ラインの省人化

■総合的な生産効率の底上げ(速度UP)

■安定した精度での生産が可能

■生産�ラインの省スペース化に貢献

■全体投資コストの大幅な削減

■作業者の安全を考えた設備

【実例】

■家具/建材/エクステリア

■ロジスティクス など

工場の自動化にこのような問題はございませんか?

・工場内に十分な設置スペースがない

・ロボットの導入コストが高すぎる

そこで、曲げの自動化をより簡単に実現する「CR-010B」をご紹介します。

この製品は進入防止柵が不要で、省スペースな設計となっています。

また脱着も簡単なため、場面に応じてご使用いただけます。例えば、昼間は人による作業、夜間の自動作業や、手作業では危険が伴う小物パーツの曲げ加工ではロボットを使用するなど、用途に合わせて柔軟に運用することが可能です。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

京葉ベンド株式会社は、60有余年一貫してパイプベンダー(パイプ曲げ加工機)を製作してきました。

国内で初めて両曲げパイプベンダーを製作し、続いてNC両曲げパイプベンダーを最初に市場に送り出したメーカーでもあります。

また、IT技術をパイプ曲げ加工技術の周辺機器にいち早く取り入れ、ユーザーニーズに応えてまいりました。

常に先駆けた技術開発に取り組み、産業界の皆様に広くご支持をいただいております。

現在では、パイプベンダーの前後工程に複数の加工工程を組み込んだ「無人化システム」や「多工程パイプベンダー」において、

独自の技術(特許:国内・国外)と、数多くの実績を有している唯一のベンダーメーカーとして知られております。

【取扱製品】

○NCパイプベンダー機

○CNC線材ベンダー機

○各種曲げ専用機

○自動加工ライン

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『EG6013 AR』は、材料をセットすればプログラムに従って

自動で曲げ加工を行うブレーキプレスです。

最大4種類の材料をセットすることができ、金型を自動で交換して

連続加工することが可能。

金型投資を抑えた板金加工を行っている企業様や、多品種少量生産を

希望する企業様におすすめです。

ご用命の際は当社へお気軽にご相談ください。

【特長/メリット】

■全自動化システム

■低コスト・高品質・納期短縮を実現

■最大4種類の材料をセット可能

■金型を自動で交換して連続加工することが可能

※詳しくは、お気軽にお問い合わせ下さい。

当社の『フレックスカム』は、生産ラインにおける金型内部の加工数を

増加することによりせん断金型具を簡素化します。

正確なガイドエレメントを使用しているため、横方向へのズレを伴わない

高精度で制御されたピアス加工とプレス加工を実行することが可能。

工程設計、金型設計、金型製造を簡素化するなどのメリットがあります。

【特長】

■工程設計、金型設計、金型製造を簡素化

■360°の設置領域内で、いかなる角度にも設置可能

■負角でも上昇方向にパンチできる

■新規の金型に操作と柔軟な解決策を追加可能

■スペースを効率的に利用できる

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 2

曲げ・成形における段取り時間短縮

曲げ・成形における段取り時間短縮とは?

プレス・板金加工における曲げ・成形工程では、製品ごとに金型交換や設定変更が必要となり、これが段取り時間の大部分を占めます。段取り時間の短縮は、生産効率の向上、リードタイムの削減、コストダウンに直結する重要な課題です。

課題

金型交換の煩雑さ

多品種少量生産では、頻繁な金型交換が発生し、その都度、位置決めや締め付けに時間がかかっています。

設定変更の複雑さ

曲げ角度、バックゲージ位置などの設定が手動で行われるため、熟練度に依存し、ミスも発生しやすいです。

段取り手順の標準化不足

作業者ごとの経験や勘に頼った段取りが多く、一定の品質と時間を確保することが困難です。

情報共有の遅延

過去の段取りデータやノウハウが共有されにくく、毎回ゼロから検討するような状況が発生します。

対策

クイックチェンジシステムの導入

金型交換を迅速かつ容易に行えるシステムを導入し、手作業による時間を大幅に削減します。

自動化された設定支援ツールの活用

CADデータから自動で金型選定や設定値を算出し、オペレーターの負担を軽減します。

段取り手順の標準化と可視化

標準化された作業手順書やデジタルマニュアルを作成し、誰でも同じように段取りを行えるようにします。

デジタルツインによる事前検証

仮想空間で段取りシミュレーションを行い、問題点を事前に洗い出し、実機での作業時間を短縮します。

対策に役立つ製品例

自動金型交換装置

金型を自動で着脱し、位置決めまで行うことで、手作業による金型交換時間を劇的に短縮します。

統合型生産管理システム

CADデータ連携、金型管理、工程設計、設定値算出までを一元管理し、段取り準備の効率化を実現します。

タブレット型作業支援システム

標準化された段取り手順や動画マニュアルをタブレットで表示し、オペレーターの作業をガイドします。

3Dシミュレーションソフトウェア

金型や材料の干渉チェック、曲げ工程のシミュレーションを行い、段取り時の試行錯誤を減らします。