プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

成形シ��ミュレーション精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

曲げ・成形における成形シミュレーション精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社の、部品高精度化のカギとなる「冷間鍛造+二次加工」についてご紹介

します。

工法変換は省エネ効果をもたらし、地球環境の保全にもつながるメリットが

あります。

さらには、冷間鍛造の他にもCNC旋盤・マシニング・パイプ成形などの二次

加工設備まで内製化することで、高精度で競争力ある部品加工が可能に

なります。

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

高精度高温多軸成型機 WA-10-250は、多軸シリンダー方式採用で加工精度が向上したことにより、軽量・小型・省力化に成功した新型プレス成型機です。油圧シリンダーを5本使用することで、平行精度が向上しました。作業安定性の向上により小型化され、省スペースで設置が可能になり、省力化も同時に実現しました。圧縮精度の高い成型機でありながら総重量350kgと、従来品に比べ3分の1から4分の1程度の圧倒的な小型化・軽量化。CFRPの加工など、高い精度を求められるプレス作業に対応できる成型機です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

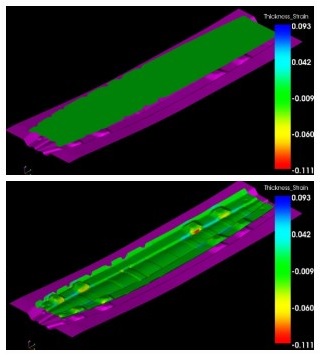

T-Promotionはプレスパネルの表裏のポリゴンデータ(非接触測定データ)を使用し、基準板厚寸法に対する板厚増減率を評価できるシステムです。*特許取得済

パネル全体の板厚増減率の傾向を確認し、板厚測定モレを解消します。

板厚減少、ネック箇所の検出に有効です。

以下のような業務において、板厚評価の適用が有効です。

・生産準備段階での板厚評価の活用

✓ ネック、ワレ発生状態の確認

✓ 板減発生工程の特定: 工程パネル間での板厚評価、どの工程で板減しているか?

✓ 成形性の評価: プレス条件を変えたとき、どの条件の時の板減が少ないか?

・量産以降の定期的なパネルの板厚評価で変化点を検知し、保全に活用

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

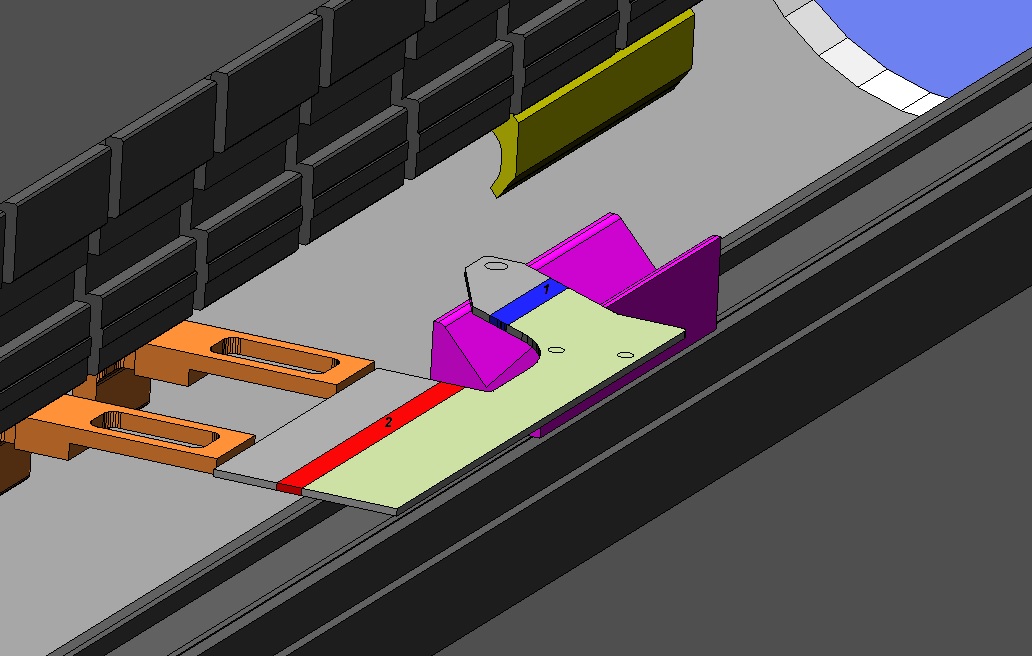

プレス金型の総合メーカー明星金属工業社の「3次元成形シミュレーション」のご紹介です。SE活動・3D-設計・CAD CAMなど各種、3次元成形シミュレーションに対応しています。

『MACsheet SEG5』は、Solid Edgeで作成した形状を自動で板金化したり、自動で展開図を作成するためのアドインソフトウエアです。

通常、3次元CADでは板金形状の作成はできても、曲げ伸び値を設定することはできません。

SEG5は、曲げ伸び値を設定でき、板金専用コマンドを搭載。正確な展開図を作成することができます。

展開図作成時に、曲げ断面や逃げ穴を自動的に作成することも可能です。

ほとんどの機能が自動化されているため、作業工数が減り、

また、パソコンが苦手な方や、あまり知識がない方でも簡単に操作することができます。

【特徴】

■直感的な操作を可能にするシンクロナステクノロジー

■作成したモデル、読み込んだデータをワンクリックで展開図が作成可能

■板金不整合といわれるデータを簡単に修正

■簡単にTUBE 形状を編集することができる

■EX-PLUS による展開図から3D モデルの自動作成

詳しくはお問い合わせ、ま�たはカタログをダウンロードしてください。

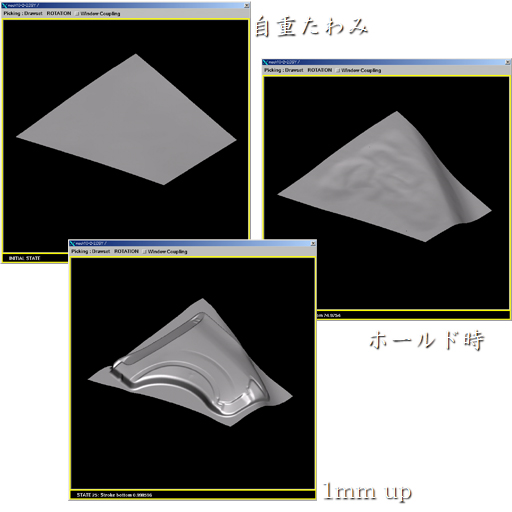

『ASU/P-form』は、国立研究開発法人理化学研究所で研究された

プレス加工に特化した解析手法と現場における多くの加工ノウハウを

練りこんだソフトウェアです。

各工程でおこる様々な不具合現象を可視化することにより、

主要因を導き出すことで開発工程の短縮・コスト削減・品質向上を

実現することが可能です。

【特長】

■100社以上のお客様にご利用いただいている純国産ソフトウェア

■各工程でおこる様々な不具合現象を可視化

■開発工程の短縮・コスト削減・品質向上を実現

■プレス金型設計者を強力にサポート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

SheetPartner M-BENDは曲げ工程を効率よく進めていくために、使用する金型、パンチ、ダイ等の組み合わせ・曲げ順番・干渉せずに曲げが実行できるか事前にシミュレーションを行えます。

加工機によってはNCデータの作成まで行えます。

3D CADをお持ちでなくても、2D CAD/CAMで出力したDXFファイルだけで曲げシミュレーションが行える為、高度な3D CADのスキルを必要とせず、簡単に操作頂けます。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における成形シミュレーション精度向上

曲げ・成形における成形シミュレーション精度向上とは?

プレス・板金加工における曲げ・成形工程のシミュレーション精度を向上させることで、試作回数の削減、開発期間の短縮、コスト削減、そして最終的な製品品質の向上を目指す取り組みです。

課題

材料特性の不確実性

金属材料のばらつきや加工履歴による特性変化が、シミュレーション結果の誤差要因となる。

複雑な金型形状への対応

三次元的な複雑形状や微細なR形状を持つ金型の場合、従来の単純なモデルでは精度が出にくい。

摩擦・摩耗の挙動予測

金型と材料間の摩擦係数や摩耗の度合いを正確にモデル化することが難しく、成形荷重やスプリングバックに影響を与える。

解析モデルの計算負荷

高精度な解析を行うためには、詳細なメッシュ分割や複雑な物理モデルが必要となり、計算時間が膨大になる。

対策

材料データベースの拡充

多様な材料特性データを収集・整備し、シミュレーションモデルに反映させることで、材料のばらつきに対応する。

高度な要素技術の導入

非線形材料モデルや接触解析精度の向上など、最新の有限要素解析技術を導入し、複雑形状に対応する。

実験データとの連携強化

実際の成形実験で得られたデータをシミュレーションモデルの検証やパラメータ調整に活用し、予測精度を高める。

並列計算・クラウド活用

計算リソースを増強し、並列計算やクラウドコンピューティングを活用することで、解析時間の短縮と高精度化を両立させる。

対�策に役立つ製品例

統合型設計・解析システム

設計から解析、最適化までを一貫して行える環境を提供し、シミュレーションワークフロー全体の効率化と精度向上を支援する。

材料特性評価・データベースサービス

高精度な材料試験と、その結果を基にした詳細な材料データベースを提供し、シミュレーションの入力精度を向上させる。

高精度有限要素解析ソフトウェア

高度な材料モデル、接触アルゴリズム、メッシュ生成機能を備え、複雑な成形現象をより忠実に再現する。

AI駆動型設計・解析支援ツール

過去の設計・解析データから学習し、最適な成形条件や金型形状の提案、解析結果の予測を行うことで、開発期間短縮と精度向上に貢献する。