プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

割れ・��シワ発生防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

曲げ・成形における割れ・シワ発生防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

設計技術者に製缶板金加工の知識がなければ、図面上で誤った指示や

非効率な設計により生産現場担当者の作業工数を増加させてしまいます。

加工不可能な指示や必要以上の精度要求は、コストアップの要因となります。

以下に製缶板金加工における主な工程を紹介します。

【製缶板金加工の主な工程】

■切断加工・抜き加工:鋼板から必要な形状を抜き取り

■曲げ加工:押し金型によって任意の形状に折り曲げ

■溶接:2つ以上の金属を接合

■穴あけ加工・タップ加工:ボルト固定するタップ穴を空ける

■機械加工:工作機械によって精密な加工を行う

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

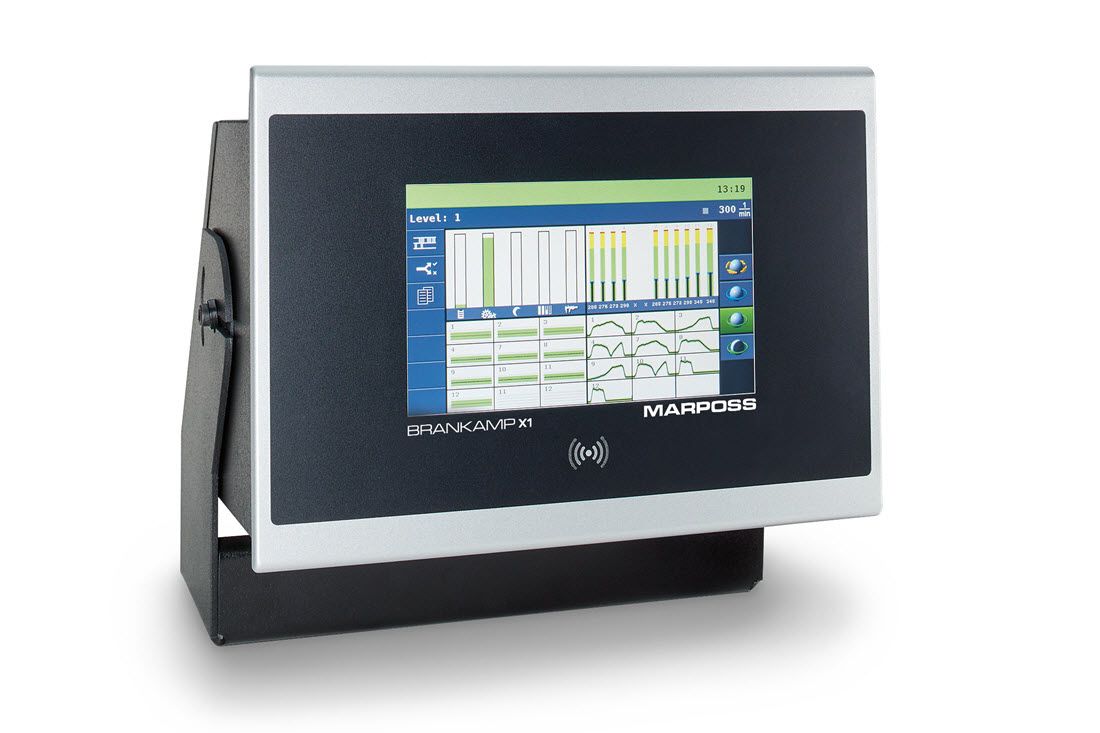

『X1/ヘッダーフォーマー転造向け』は、メタルフォーミングのための

スマートモニタリングシステムです。

メイン画面ではモニタリングに関連した全ての情報(カウンター・最大フォース・

エンべロープカーブ・トレンドリミット)を一目で把握可能。

新しい製品、金型に対して監視角度を自動計算することができ、

オプションのツールメモリー機能では最大で200の製品、金型までの設定を

保存することができます。

【特長】

■機械と金型の保護

■インプロセスでの品質管理

■ランタイムの延長・ダウンタイムの削減および

生産速度の改善による生産性の向上

■金型とスクラップコストの削減

■より安定した生産工程を実現するための工程分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『X7(転造向け)』は、マシンと金型の保護、プロセスモニタリング、

生産工程の異常の検出に使用されるハイエンドモニタリングシステムです。

さまざまなカウンター機能により、生産工程を詳細に制御および分析可能。

さらに、工程信号をモニタリングし、ピーク値、エンベロープカーブ、

トレンド曲線、工程品質曲線を表示できます。

自動信号増幅機能と自動監視角度設定機能を搭載した当製品は、

ティーチイン機能を使用して、常に変化する生産状態に自動的に適応します。

【特長】

■機械と金型の保護

■インプロセスでの品質管理

■ランタイムの延長・ダウンタイムの削減および

生産速度の改善による生産性の向上

■金型とスクラップコストの削減

■より安定した生産工程を実現するための工程分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『IV-Lineシリーズ』は板金板材の折り曲げ前のV溝加工専用機です。

オーダーメイドやカスタマイズにてサイズや仕様の変更にお応えします。

【IV-Lineシリーズの特長】

■工作機械製造のノウハウを活かした上下駆動スベリ案内面による高剛性仕様

■ツインドライブ制御による定寸装置の高精度位置決め

■安全性を考慮した加工時の前面カバー構造

■制御装置FANUC製(タッチパネル)と専用ソフトで簡単操作

■切粉除去用の櫛刃を付けたい、ストロークを変えたいなどのカスタマイズ大歓迎

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

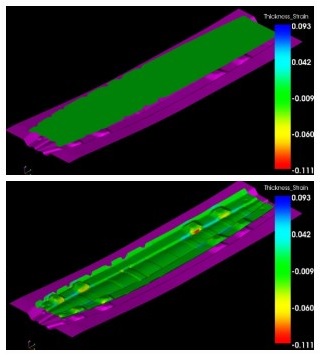

T-Promotionはプレスパネルの表裏のポリゴンデータ(非接触測定データ)を使用し、基準板厚寸法に対する板厚増減率を評価できるシステムです。*特許取得済

パネル全体の板厚増減率の傾向を確認し、板厚測定モレを解消します。

板厚減少、ネック箇所の検出に有効です。

以下のような業務において、板厚評価の適用が有効です。

・生産準備段階での板厚評価の活用

✓ ネック、ワレ発生状態の確認

✓ 板減発生工程の特定: 工程パネル間での板厚評価、どの工程で板減しているか?

✓ 成形性の評価: プレス条件を変えたとき、どの条件の時の板減が少ないか?

・量産以降の定期的なパネルの板厚評価で変化点を検知し、保全に活用

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

S10C~S55C、SNC、SCR,SCM,SK,SKS,SKDなどいろいろな鋼種を取扱。

スウェーデン鋼やベーナイト鋼・ゲージ鋼鈑もございます。

こんな鋼材ないかなと思ったら是非当社へ

溶断・曲げ・BTA加工などもできます。

プレスブレーキ用レーザー式安全装置『DSP-J』は、プレスブレーキの

加工作業中の危険から作業者を守るために開発されたました。

投光器から照射されたレーザー光が、受光器のレーザー受光ポイントに

届き、前面検出ゾーン・中央検出ゾーンの防護領域を作りだすことで、

これら二つの検出領域により作業者の指を守ります。

また、操作ボックス上の二つの運転モード1,2を選択することにより、

加工作業をスムーズに行えます。(詳細特徴欄をご参照ください)

【特長】

■平曲げ・箱曲げ作業に応じ、2モードを使い分け

モード1:前面・中央ゾーン全使用モード

モード2:前面ゾーン解除モード(箱曲げ時に使用)

■金型交換時の移動も簡単

■低速閉じ(10mm/s)で無効になる

■リーズナブルな価格設定

■労働省 検定番号 第TA501号

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『X5/ヘッダーフォーマー 転造向け』は、冷間成形、ネジ転造、鍛造、

スタンピングなどの金属成形生産用のインプロセスモニタリングシステムです。

LEDステータスランプを搭載した高速レスポンス、高解像度の12インチの

タッチディスプレイを備えており、マシンと金型の保護、プロセスモニタリング、

生産工程の異常の検出に使用されます。またワーク品質の最適化も可能です。

当製品の使用で、マシンをセットアップしやすくなり、オペレーターは

さまざまなタスクを短時間で実行できるようになります。

【特長】

■機械と金型の保護

■インプロセスでの品質管理

■ランタイムの延長・ダウンタイムの削減および

生産速度の改善による生産性の向上

■金型とスクラップコストの削減

■より安定した生産工程を実現するための工程分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わ��せ下さい。

幅広い転造のアプリケーションに使用ができる

「BRANKAMP モニタリングシステム」についてご紹介します。

機械のサイズ、回転数等に関係なく同様の方法でモニタリングでき、

使用する目的によってセンサーのタイプや数、取付け位置を決定。

金型のセットアップのサポートや、機械稼働率向上に貢献します。

【特長】

■機械・金型保護

■不良品検知

■金型セットアップのサポート

■機械稼働率の向上

■様々なモニタリング機能

■モニタリングシステム間のネットワーク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社三立では、電気機器関連、産業用機械関連、半導体関連、

鉄道車輌関連における精密板金加工・組立を行っております。

板金加工は、「図面の展開」から形状材質に合わせた「抜き加工」

「切断加工」「穴あけ加工」「曲げ加工」「溶接加工」など

1品物から量産品まで幅広く対応可能。

また、使用される材質と板厚は鉄0.5~9t、ステンレスとアルミ0.5~5t

まで対応可能で、加工方法によってはコストダウンが可能な製品なども

ご提案いたします。

【特長】

■一貫した生産体制

■有資格者多数の溶接部隊

■海外拠点との迅速な連携とコストパフォーマンス

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

筑波鉄工の『1D曲げ加工』は、パイプ径と曲げRが1≓1で

パイプを曲げることが出来る加工技術です。

パイプ径と曲げRが約1対1でパイプを曲げる事を

1D曲げ(極小R曲げ)と呼びます。

Rが小さくなると、パイプの亀裂など曲げるのが困難になります。

筑波鉄工では、長年のノウハウと経験から、

φ34~114.3の小径から太径まで、1D曲げ加工が可能となっております。

また、1D以外にも2D、3Dと様々な金型を保有しておりますので、

どんな条件でも対応可能です。

【特長】

■溶接箇所削減

■エルボ廃止

■パイプ切断箇所削減

■バリ取り削減

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社が取り扱う、BRANKAMPモニタリングシステムは幅広いヘッダー、

フォーマーのアプリケーションに使用できます。

機械のサイズ、回転数等に関係なく同様の方法でモニタリング可能です。

また、どのような目的で使用するかによってセンサーのタイプや数、取付け

位置を決定します。

【特長】

■機械・金型保護

■不良品検知

■金型セットアップのサポート

■機械稼働率の向上

■様々なモニタリング機能

■モニタリングシステム間のネットワーク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

板金加工では、さまざまな素材でできた材料を加工して、

目的とする形状に仕上げます。

しかし、そのためには最適な方法を選択しなければならないのが、

板金加工の難しいところです。

そこで今回は、板金加工の方法について紹介します。

※コラムの詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

『FDSPシリーズ』は、各種油脂・金属成形における高度なニーズに応え、

油圧プレスの機能を兼ね備えた環境性能に優れるハイブリッドサーボプレスです。

4点高精度レベリング装置により樹脂成形品の高精度化が可能です。

またNCダイクッション制御(多段制御)により、各種鋼板の成形が

スムーズに行えます。

【特長】

■サーボモータによる高速スクリュウ駆動と高精度油圧駆動による

ハイブリッドサーボプレス

■割りナット式ロック装置の採用により、作動油使用量が50%低減

■主プレス、クッションの油圧駆動はK-SERVOを採用しエネルギー消費を低減

■成形データ記憶装置により位置・速度・圧力・時間など100パターン記憶可能

■CFRPをはじめ、各種複合材の成形に対応した周辺装置のシステム提案が可能

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

『ASU/P-form』は、国立研究開発法人理化学研究所で研究された

プレス加工に特化した解析手法と現場における多くの加工ノウハウを

練りこんだソフトウェアです。

各工程でおこる様々な不具合現象を可視化することにより、

主要因を導き出すことで開発工程の短縮・コスト削減・品質向上を

実現することが可能です。

【特長】

■100社以上のお客様にご利用いただいている純国産ソフトウェア

■各工程でおこる様々な不具合現象を可視化

■開発工程の短縮・コスト削減・品質向上を実現

■プレス金型設計者を強力にサポート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

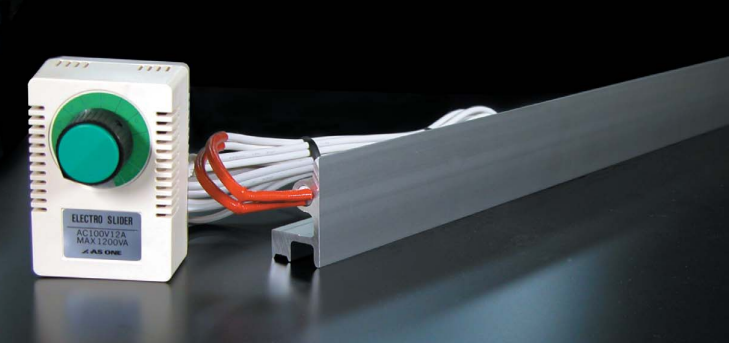

『サン・アングルヒーター』は、薄板専用の折り曲げ加熱用ヒーターです。

加熱部が細いため、薄板に鮮明な直線加熱ができます。

温度コントロールは、ダイヤルーつで自在に行え、加熱素材に適した

温度に設定できます。

【特長】

■薄板専用の折り曲げ加熱用

■加熱部が細いため、薄板に鮮明な直線加熱が可能

■複数本の組合せ加熱で、多角形や小さなピッチの加熱が行える

■温度コントロールはダイヤルーつで自在

■加熱素材に適した温度に設定できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、高品質な製品をお客様にお届けするため、

職人技を鍛えるだけでなく、ISO9001およびISO14001を取得し、

品質・環境マネジメントにも取り組んでおります。

さらに、当社協力工場との連携により、一貫生産体制で生産可能。

図面起こしから納品までワンストップで対応し、行き届いた品質管理と

短納期を実現します。

【加工内容】

■抜き加工

■曲げ加工

■溶接加工

■その他

※詳細については、お気軽にお問い合わせください。

安全カバーの製作事例です。

【事業内容】

■精密板金、製缶、溶接加工部品(鉄鋼、SUS等)の製造

(主としてディーゼル機関用外装部品の製造)

■鋳造(FCD,SC)、鍛造、特殊鋼材 機械加工(NC,MC旋削加工)

■一般建設業

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

曲げ加工機(ベンディングマシン)では、金型を使用し加工を行うことが可能です。

「ヘミング曲げ」は、"安全性を得るため"や"補強にするため"や"外観をよくするため"に古くから製品に使われています。

曲げ加工機により加工されたものはプリンターやドア、建具(サッシ)などの完成品に使用されています。

【加工例(一部)】

■R曲げ加工:操作パネルカバー

■ヘミング化工:コンビニショーケース部品

■段曲げ加工:精密機器部品

渡辺工業株式会社では『エルボ加工』を承っております。

従来切り継ぎ溶接していた製品から極小R曲げによる一体加工を実現。

溶接品と比べ見た目よく、低コスト、高品質、鉄パイプだけでなく、

ステンレスパイプも可能です。

自動車エンジン部品などのように狭い場所に採用頂いております。

【特長】

■安くて高品質

■曲げしわがない

■ステンレスパイプも可能

■中空状態の塑性加工で、曲げ内R3ミリが可能

■自動車エンジン部品などのように狭い場所に採用実績あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

『X3S(転造向け)』は、自動信号増幅機能と自動監視角度設定機能で、

すべてのモニタリングリミットを自動的に計算する機能が搭載された

インテリジェントモニタリングシステムです。

マシンや金型の好適な箇所に配置されたセンサーが工程情報を電気信号に変換。

電気信号は増幅されてフィルタリングされた後、適したモニタリング方法で

処理されます。

9インチのタッチディスプレイに加えて、さまざまな分析機能がXシリーズの

すべてのシステムに用意されています。

【特長】

■機械と金型の保護

■インプロセスでの品質管理

■ランタイムの延長・ダウンタイムの削減および

生産速度の改善による生産性の向上

■金型とスクラップコストの削減

■より安定した生産工程を実現するための工程分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における割れ・シワ発生防止

曲げ・成形における割れ・シワ発生防止とは?

プレス・板金加工において、金属材料を曲げたり成形したりする際に発生する割れやシワは、製品の品質低下や不良品の発生に直結する重大な課題です。これらの現象を未然に防ぎ、高品質な製品を安定的に生産するための技術やノウハウを指します。

課題

材料特性の不一致

使用する金属材料の延性や強度、加工硬化特性などが、設計上の要求や加工条件と合っていない場合に割れやシワが発生しやすくなります。

金型設計の不備

曲げ半径、ダイクリアランス、パンチ形状などの金型設計が不適切だと、材料に応力が集中し、割れやシワの原因となります。

加工条件の最適化不足

プレス速度、潤滑剤の種類・量、バックテンションなどの加工条件が最適化されていないと、材料の変形が均一に進まず、不良が発生します。

予期せぬ材料のばらつき

ロット間の材料の厚みや表面状態のわずかな違いが、加工時の挙動に影響を与え、割れやシワを引き起こすことがあります。

対策

材料選定と事前評価

加工対象の材料特性を十分に理解し、要求される成形性を持つ材料を選定します。必要に応じて、材料の引張試験や成形性評価を実施します。

高度な金型設計・解析

有限要素法(FEM)などのシミュレーション技術を活用し、金型設計段階で応力集中や変形挙動を予測・評価し、最適な金型形状を設計します。

加工条件の精密制御

プレス速度、潤滑、バックテンションなどをリアルタイムでモニタリングし、最適な条件に自動調整するシステムを導入します。

表面処理と潤滑技術の活用

材料表面の摩擦係数を低減する特殊な表面処理や、高性能な潤滑剤を選定・適用することで、材料の滑りを促進し、割れやシワを抑制します。

対策に役立つ製品例

材料特性解析ソフトウェア

金属材料の延性、強度、加工硬化特性などを詳細に解析し、成形性に関するデータを取得することで、適切な材料選定を支援します。

プレス成形シミュレーションツール

金型設計や加工条件の変更による成形結果を事前に予測し、割れやシワの発生リスクを低減するための設計最適化を可能にします。

高機能潤滑剤

金属表面との摩擦を効果的に低減し、材料の滑りを向上させることで、曲げ加工時の応力集中を緩和し、割れやシワの発生を抑制します。

自動潤滑供給システム

加工箇所に最適な量の潤滑剤を自動で供給し、常に均一な潤滑状態を保つことで、加工条件の安定化と不良発生の低減に貢献します。