プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ブラン��ク材の自動供給化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

切断・ブランキングにおけるブランク材の自動供給化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

板金業界では、鋼板や非鉄金属板の搬送作業において、作業効率と安全性の向上が求められます。重量のある材料を手作業で運搬することは、時間と労力を要し、作業員の負担増加や、落下による事故のリスクも伴います。JVDバキュームリフト S-200型は、無動力でありながら最大200kgの吊り上げ能力を持ち、鋼板をはじめ様々な材料を安全かつ容易に搬送できます。これにより、作業効率を向上させ、作業員の負担を軽減します。

【活用シーン】

・板金加工工場での鋼板の移動

・材料の積み下ろし作業

・加工機への材料供給

【導入の効果】

・作業時間の短縮

・作業員の負担軽減

・安全性の向上

・生産性の向上

当社で取り扱っている高速パンチ・ファイバーレーザ複合マシン『EML-AJeシリーズ』についてご紹介いたします。

ファイバーレーザ発振器(3kW)搭載により、クリーンカットにおける薄板加工領域での、高速加工・ランニングコストの低減が可能。

テーブルキャビンとシャッターでレーザ光の漏れをシャットアウトし、省スペースとオペレーターの安全性を両立します。

【特長】

■高生産性・低ランニングコスト

■高速・高品質なパンチ加工の実現

■さらなる長時間稼働をサポートする新機能(オプション)

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

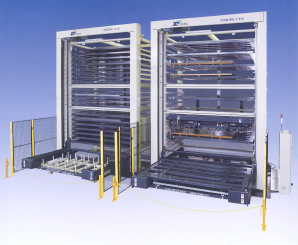

フルスライド棚「スライダー Pシリーズ」は、柱間の巾が広いので、出し入れの作業性が抜群、3'×6'・4'×8'・5'×10'の2ton梱包が楽々と収納できます。

抜群の作業性、定尺鋼板の立体保管に最適です。

【ラインナップ】

○Pシリーズ(四段タイプ)

→対応型式:PS-I(3'×6'材用)/PM-I(4'×8'材用)

○Pシリーズ(五段タイプ)

→対応型式:PS-II(3'×6'材用)/PM-II(4'×8'材用)/PW-I(5'×10'材用)

○Pシリーズ(六段タイプ)

→対応型式:PM-III(4'×8'材用)/PW-II(5'×10'材用)

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『FST 3015-20-90』は、板金製缶加工のブランク工程において効率的に

素材の供給管理を実現する板金ストッカーシステムです。

一枚取り装置を装着し、パンチ・レーザ加工機へその日の生産スケジュール

に合わせた素材の段取り供給を可能にしました。

また、素材台車により生産現場のスペースにマッチした自由なレイアウトを

実現し、3連式も可能で将来拡張性を追求します。

【特長】

■効率的に素材の供給管理を実現

■パンチ・レーザ加工機へその日の生産スケジュールに合わせた素材の

段取り供給が可能

■生産現場のスペースにマッチした自由なレイアウトを実現

■3連式も可能

■収納性を向上

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『TC1』は、角材をバネ状に巻いた物で、これを回転させることにより

切粉を搬送するコンベアです。

排出口がラッパ形状になっているため、切粉が押し固められ、排出後の

カサが小さく水切りが良いです。

また、切粉の材質が硬い場合、コイル及びボディが摩耗します。

【特長】

■構造がシンプル

■故障が少ない

■低価格

■排出口がラッパ形状

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

切断・ブランキングにおけるブランク材の自動供給化

切断・ブランキングにおけるブランク材の自動供給化とは?

プレス・板金加工における切断・ブランキング工程において、加工に必要な板��材(ブランク材)を自動的に供給する仕組みのことです。これにより、作業者の負担軽減、生産性向上、品質安定化を目指します。

課題

手作業による供給の非効率性

ブランク材の積み込み、取り出し、位置決めなどを手作業で行うため、時間がかかり、作業者の疲労も蓄積しやすい。

供給ミスによる不良発生

ブランク材の向きや位置の間違い、異物混入などが原因で、加工不良や機械の破損につながるリスクがある。

生産ラインのボトルネック化

ブランク材の供給が遅れると、後続の加工工程全体が滞り、生産効率が低下する。

作業者の高齢化と人手不足

熟練した作業者の確保が困難になり、自動化による省人化が急務となっている。

対策

自動搬送システム導入

コンベアやAGV(無人搬送車)などを利用し、ブランク材を加工機まで自動で運搬する。

ロボットによる自動積載・排出

産業用ロボットアームにグリッパーなどを装着し、ブランク材の自動的な積み込みや排出を行う。

ビジョンシステムによる位置・異物検査

カメラと画像処理技術を用いて、ブランク材の正確な位置や異物の有無を自動で確認する。

IoT連携による生産管理

各装置の状態やブランク材の在庫状況をリアルタイムで把握し、最適な供給計画を立案・実行する。

対策に役立つ製品例

自動積載装置

複数のブランク材をまとめて掴み、正確に加工機にセットする機能を持つ。

自動排出装置

加工済みのブランク材を安全かつ効率的に取り出し、次の工程へ搬送する。

画像認識搬送システム

カメラでブランク材を認識し、その形状や向きに合わせて最適な位置で搬送・供給する。

統合生産管理ソフトウェア

ブランク材の在庫管理から、加工機の稼働状況、供給タイミングまでを一元管理し、最適化する。