プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

均一な��肉厚確保とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

絞り・深絞りにおける均一な肉厚確保とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、主に回転する円切断した金属板をヘラ(またはヘラ棒)と呼ばれる

加圧体で同心円形状の型に合わせて成形する加工『ヘラシボリ』を専門と

しています。

ステンレスや鉄、アルミが主な加工材ですがチタン・インコネル・

タングステン・燐青銅など、多種の金属で実績があります。

また、パイプ加工・追加工も承ります。

ヘラシボリ加工の限界ギリギリの加工困難品・研究品もトライさせて

いただきますので、他で断られた物でもまずはご相談ください。

【特長】

■試作1個から量産まで対応

■製品価値を損なうことなくコストダウン

■多種の金属での実績あり

■後加工・付随加工も対応

■加工困難品・研究品も挑戦

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

T-Promotionはプレスパネルの表裏のポリゴンデータ(非接触測定データ)を使用し、基準板厚寸法に対する板厚増減率を評価できるシステムです。*特許取得済

パネル全体の板厚増減率の傾向を確認し、板厚測定モレを解消します。

板厚減少、ネック箇所の検出に有効です。

以下のような業務において、板厚評価の適用が有効です。

・生産準備段階での板厚評価の活用

✓ ネック、ワレ発生状態の確認

✓ 板減発生工程の特定: 工程パネル間での板厚評価、どの工程で板減しているか?

✓ 成形性の評価: プレス条件を変えたとき、どの条件の時の板減が少ないか?

・量産以降の定期的なパネルの板厚評価で変化点を検知し、保全に活用

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『FDSPシリーズ』は、各種油脂・金属成形における高度なニーズに応え、

油圧プレスの機能を兼ね備えた環境性能に優れるハイブリッドサーボプレスです。

4点高精度レベリング装置により樹脂成形品の高精度化が可能です。

またNCダイクッション制御(多段制御)により、各種鋼板の成形が

スムーズに行えます。

【特長】

■サーボモータによる高速スクリュウ駆動と高精度油圧駆動による

ハイブリッドサーボプレス

■割りナット式ロック装置の採用により、作動油使用量が50%低減

■主プレス、クッションの油圧駆動はK-SERVOを採用しエネルギー消費を低減

■成形データ記憶装置により位置・速度・圧力・時間など100パターン記憶可能

■CFRPをはじめ、各種複合材の成形に対応した周辺装置のシステム提案が可能

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

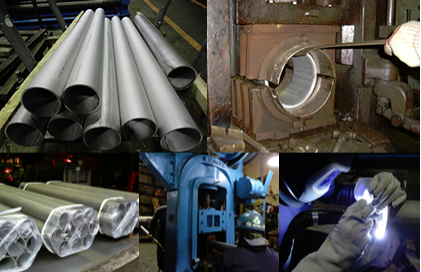

当社は、絞り加工一筋に取り組んでおり、その経験とノウハウは、

多方面のお客様より多大な評価をいただいております。

「絞り技術」と、「周辺技術」を効果的に結びつけ、ユニークな金属加工業

として各種産業界のニーズにお応えしてまいります。

どんな分野、どのような形態でも設計図を十分に理解し、

技術的プランニングをご提案します。

しぼり加工のことならぜひ当社へご相談下さい。

【事業内容】

■スピニング加工技術を中核に、溶接、プレス、機械、研磨加工及び

組立など、金属加工全般を行います。

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『フォームローリング工法』は、円筒形状の素材を回転させ、金型で

外部圧力を加えることにより成形する工法です。

絞る、伸ばす、膨らます、自由自在に変形できるのが特徴で、中空品にも

加工が可能です。

また、ローレットやピンもフォームローリングにて対応しておりますので

お気軽にご相談下さい。

【特長】

■加工スピードが速い

■ローコスト

■素材強度の維持が可能

■環境に優しい

■きれいな仕上がり

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社は製缶加工サービスを行っております。

R4-CMロータリーシーマーや、CF-Sカバーフィード装置、

YR-H1オートマチックラインフィードシーマーなど

18L缶製造ラインを所有しております。

また、家電・自動車などその他製缶加工製品の製造ラインもございます。

ご要望の際はお気軽にお問い合わせください。

【製造例】

■18L缶:各種一般缶・美術館・食缶・ペール缶・ハンドシーラー

■家電:洗濯機SUS製・食器洗い機SUS槽・石油ストーブ燃料タンク

■自動車:オイルフィルター・マフラー

■その他:フィルム外装ケース・乾電池外装・各種メカプレス・

産業用ロボット周辺機器・デパレタイザー・各種アッセンブリマシン

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

『バルジ成形』とは、金型にセットしたパイプに超高圧の液体を充填しながらパイプの両端を軸方向に圧縮し、金型に彫り込まれた形状に一挙に加工する金属パイプの中空成形で、ハイドロフォーミングとも呼ばれ炭素鋼、SUS、アルミ、銅、真鍮及び各種合金のパイプを素材とした塑性加工です。

材料節減を通して環境負荷低減や製品のコストダウンに寄与する製法です。

設計・開発のコンセプトに応じた製品のオーダーメイドに対応しますので、お気軽にご相談ください。

【メリット】

○軽量・薄肉化

○部品点数の削減

○素材・製法の転換

○コストダウンの実現

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社で承る『ヘラ絞り加工』についてご紹介いたします。

当社のヘラ絞り加工はアルミの家庭金物、洗面器、洗い桶等が始まり。

現在はアルミニウム・鉄・ステンレス・銅・真鍮等の材料で外食産業、

医療関係、空調機器、店舗用照明器具等、多分野のお客様よりご注文を承り

製作いたしております。

【受注製品の材料厚】

■鉄:t0.6~t3.2

■ステンレス:t0.4~t3.0

■アルミニウム:t0.6~t5.0

■加工可能材料径:1030mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

CRFシリーズは、まったく新しい冷間塑性による加工方式を採用し、大幅な材料歩留りサイクルタイムの短縮をはじめ、労務費の軽減、品質、特に金属工学的な向上、生産環境の改善など、高能率生産を力強くサポートします。

【特徴】

■在来の工法と比較して高能率

■材料歩留りが大幅に向上

■均一な高品質

■冷間塑性加工である為工具(ロール・マンドレル)の長寿命

■工場内環境改善(低騒音で、ミストほこりなどでません)

■設備費、電気代削減(CRF120において総電力僅か12.7kw)

■サイクルタイム、段取時間の短縮

その他詳細は、カタログをダウンロード、もしくはお問合せ下さい。

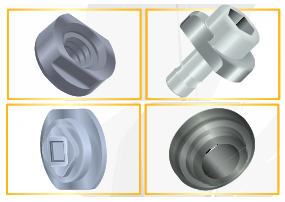

『圧造加工』は、イル状の線材を金型にて加工する塑性変形を利用しています。

複数個の金型を使用する事により、複雑な形状も製造可能。切削品やプレス品

からのVA提案によるコスト削減もできます。

金型の転写による加工のために品質が安定しており、ロット内のバラつきが

少なく、面粗度も優れています。

【特長】

■複数個の金型を使用する事により、複雑な形状も製造可能

■切削品やプレス品からのVA提案によるコストを削減

■金型を自社にて設計・製作するため、LT短縮が可能

■製品を削らず、塑性加工を行うために材料のロスの削減ができる

■金型の転写による加工のために品質が安定しており、 ロット内の

バラつきが少なく、面粗度も優れている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、板巻きパイプ加工サービスを行っております。

巨大なパイプから手のひらサイズの小型パイプまで、

外径サイズや鋼種、板厚など様々な加工が可能です。

また難易度の高い加工にも対応できますので、ぜひご相談ください。

【対応鋼種例】

■SUS304

■SUS316

■SUS316L

■SUS317L

■SUS329J4L など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

宮本工業株式会社は、1918(大正7)年に創業以来、「技術志向」の開発型企業として、お客様の役に立つ製品を供給してまいりました。

衝撃押出加工チューブを国内で先駆けて、量産化して以来、カメラ部品、VTR部品、産業機器、弱電部品、コンピュータ関連部品、自動車・二輪車関連部品、文具、工具、レジャー用品など、多岐にわたる鍛造製品を生産販売。

鍛造の命である金型製作を創業時から社内で手掛け秘伝の技術を熟成してまいりました。

競争のグローバル化時代だからこそ"原点回帰"し、技術・開発志向の提案型企業を標榜し、今後の創業100周年を目指して、日夜、努力を続けてまいります。

当社の"美しい鍛造品"をご愛用賜りますよう宜しくお願い申し上げます。

【事業内容】

○冷間・温間鍛造製品

○(冷間)インパクト成形品

○CAEによるシミュレーション解析

○鍛造金型設計・製作

○各種生産自動機器設計・製造

機械装置(拘束せん断機等)の製作・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

金属製品の洗浄、溶接、磨き(研磨)、組み立て、検品作業を行う

燕器工株式会社の加工事例をご紹介します。

サイズ150mm用の、SUS304換気部品下胴ダンパーをプレス6工程

(絞り 成形 側抜き 中抜き ピアス サイドピアス)で加工を施しました。

【概要】

■製品説明:SUS304換気部品下胴ダンパー サイズ150mm用

■加工内容:プレス6工程(絞り 成形 側抜き 中抜き ピアス サイドピアス)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、ヘッダー、パーツフォーマー等を用いてφ3~30mm程度の

小さな金属圧造部品の製造を行っております。

各部門での時間毎の寸法管理と熟練工による高度な技術管理を基に、

顧客が求める品質以上の、付加価値の高い製品をご提供。

また、無駄の出ない成型方法と、無人での夜間稼働可能な設備を軸に

絶対的なコスト低減に努めています。

【各部門】

■ヘッダー部門

■二次加工部門

■洗浄部門

■検収部門

■品質管理部門

■営業部門

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

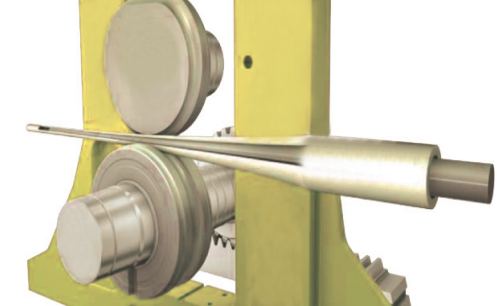

『コールドピルガー圧延機』は、パイプ内径に芯金を入れ

スパイラル状に回転させながら、往復運動するロールで圧延を行います。

強圧下が可能で、プロセス改善や歩留向上に貢献。偏肉対策や面粗度も向上します。

また、2ロールと3ロール方式があり、効率や精度により使い分けられます。

自動車部品の高強度化に伴う中間・仕上げプロセスのほか、

様々な分野への新たな適用が期待されている製品です。

【特長】

■従来の伸管法と比べて大幅に省人化

■多様な圧延条件の調整が可能

(圧延ストローク、材料管フィードピッチ/アングル、片道圧延or往復圧延)

■電子カム式で、小型・省エネを実現。数値制御も可能

■TDNシステムにより、従来比150%の高い生産性を実現

※[ダウンロード]より、製品カタログのほか

コールドピルガー圧延法と伸管法の違いを記載した資料を進呈中

当社では、高いパフォーマンスが可能になる精密部品の冷間鍛造加工を

ご提供しております。

レイアウト+特殊金型構造により一般的に難しい加工を実現。

また、限界を超えた圧造技術で2次加工をカットし、加工費を削減します。

【特長】

■数多くの専用機による一貫生産体制で高品質と量産性を両立

■材料を無駄にしない加工法により環境に配慮され材料費も削減

■面粗度が良く、寸法のバラツキも少ないため圧入性や組み付け性が安定

■品質だけでなく見た目、手触りにも徹底したこだわり

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社は、低温であっても脆性破壊を起しにくく、鋼管の持つ保証強度を

そのまま維持させることができるパイプの完全クロージング、

「ミヤタ完全クロージング」をご提供しております。

深絞り品と違い、端管部分のみの加工となるため、加工部分以外で

素材組織の伸びに変化は生じません。

また、先端のクロージング部分は肉厚減少を無くす加工方法となります。

【特長】

■200・300MPaのバースト試験機を保有

■試作・耐圧試験・量産まで一貫対応が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

『FFX Mill』は、異なったパイプサイズのロール完全兼用化を実現した、

理想成形と合理的機械構造を具備するミルです。

製品径や板厚、鋼種の変更等、多種にわたる生産状況に置いても

フレキシブルに対応可能な、インボリュート曲線を持つ可動式ロールを

特長とし、ブレークダウンロールの「完全兼用化」だけでなく「NC制御化」

により最適なロール成形条件が再現可能。

また、高延性で寸法精度並びに溶接部精度の良い製品の生産が可能です。

【特長】

■スピーディなロール自動ポジションチェンジによる生産性の向上

■ロール位置のNC制御による品質の均一化

■製品品質の向上

■X80 N80等 ハイグレード管の製造

■多種少ロット生産への高い順応性

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

一組のダイスにて、種々シャフト等を連続加工!

冷間鍛造加工で切り粉が出なく、素材費の軽減に最適

【特徴】

○回転鍛造による高速打付技術により面粗度を強化

○加工硬化により部品の強度がUP。

○内径に芯金を入れて加工することで内径スプラインも加工可能

○内側の波型精度も強化

○CNC制御で精度が良く寸法調整も容易

○医療部品など繊細な部品も加工可能。

○アルミ・チタン・ステンレス・形状記憶合金・βチタン

マグネシウムも加工可能

○従来、中実材で加工しているものを中空化することで、部品の軽量化を実現

●その他機能や詳細については、カタログダウンロード下さい。

■中空部品の転造加工に最適。

■支持刃無しで、安定した材料保持ができる。

■高精度加工が容易にできる。

■アルミパイプの転造加工

■日本での使用実績多数

従来のマニアル機ではヘッドの出入りを手動で調整しましたがCN機では操作盤から操作ができ、メモリに記憶させることで段取り時間の大幅短縮も可能になります。

加えて価格的にも大きな差はありません。

『ハイドロフォーミング』は、金型にパイプをセットし、高い液圧(水圧)

を加えることにより金型内でパイプを膨張させその圧力で成形する加工方法

です。

溶接なしで複雑な形状の一体成型が可能。

また、分割形状を溶接する製品と比較した場合、溶接が不要となり、製品

強度アップや加工工程数削減によるコスト削減などのメリットがあります。

【特長】

■溶接なしで複雑な形状の一体成形ができる

■工程数削減によるコストダウン

■高強度

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

小径肉厚ブランクから大径薄肉リングへの塑性加工を、冷間において精密かつスピーディに行うことができる、CNC制御精密リング転造盤

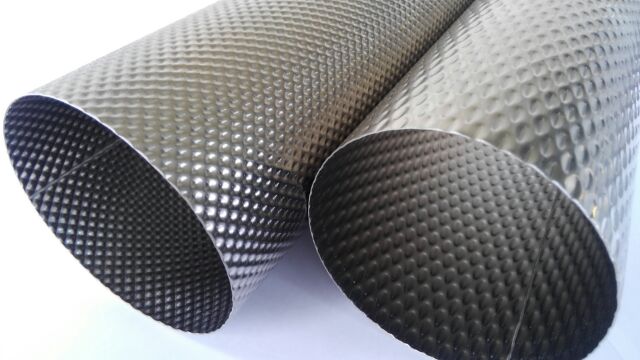

SUS304ステンレスのエンボス上のコイル・板を成形し凸凹パイプに製造します。製造方法は連続造管と板巻き造管の2通りで開発中。

昭和軽金属工業株式会社のアルミ加工製品、照明器具をご紹介します。照明器具の反射板とは、光源が高い光度を保つようにライトに被せるものです。反射板というだけあって、内面のピカピカ加減が命です。製造方法はヘラ絞り加工が主ですが、プレス深絞り加工の製品もあります。照明器具関連の主な取り扱い実績として、ダウンライト・シーリングライト・街路灯・庭園灯等、各種照明器具本体及び関連部材や蛍光灯用アルミソケットカバー各種等があります。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『XGシリーズ』は、当社のガススプリングの中で、

最も短くパワフルなピストンロッドシールタイプのガススプリングです。

非常に少量のスペースで大きな荷重を与える事が可能。

初期荷重は350daN~6600daN、ストローク長は10mm~125mmです。

【特長】

■初期荷重:350daN~6600daN

■ストローク長:10mm~125mm

■ホームシステム用 サイドポート

■上部C溝 下部U溝

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、一貫したラインで設計、製造、納品までを行う

ステンレス加工を取り扱っております。

パイプ造管、曲げ、膨らましの技術をつかい一直線のパイプを成形。

どのような形状や工法にもプロダクツプロセスを組み立て、製品化を目指します。

また、造管、切断、成形加工、検査、出荷という各ポジションの専用設備が

稼働し、加工設備のノウハウが品質、コスト、納期を支えます。

【特長】

■一環生産体制

■オリジナル加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける均一な肉厚確保

絞り・深絞りにおける均一な肉厚確保とは?

絞��り加工や深絞り加工において、製品全体の肉厚を均一に保つ技術のこと。これにより、製品の強度、耐久性、外観品質が向上し、後工程での加工性も安定します。

課題

材料の伸びすぎによる薄肉化

絞り加工では材料が引き伸ばされるため、特に絞り部の隅や深部で肉厚が過度に薄くなることがあります。

材料の寄りによる厚み増加

加工中に材料が圧縮され、特定の箇所に集まることで肉厚が増加し、不均一が生じることがあります。

金型設計の不備

金型の形状やクリアランスが適切でないと、材料の流れが制御できず、肉厚のばらつきが発生します。

加工条件の最適化不足

プレス速度、潤滑剤の種類や塗布量、材料の特性などが適切に管理されていないと、均一な肉厚が得られません。

対策

金型形状の最適化

材料の流れを考慮した金型設計(ダイのR形状、パンチとのクリアランス調整)により、肉厚の偏りを抑制します。

材料の予備成形

絞り加工前に、材料に予備的な変形を加えることで、本加工時の材料の流れを均一化します。

潤滑管理の徹底

適切な潤滑剤の選定と均一な塗布により、材料の滑りを調整し、過度な伸びや寄りを防ぎます。

加工条件の精密制御

プレス速度、ストローク、圧力などを精密に制御し、材料の挙動を安定させることで、均一な肉厚を実現します。

対策に役立つ製品例

高精度金型設計支援ソフトウェア

材料の流れシミュレーションにより、金型形状の最適化を支援し、肉厚の均一化に貢献します。

特殊潤滑剤

絞り加工に特化した潤滑剤が、材料の滑りを最適化し、肉厚のばらつきを低減します。

自動潤滑塗布装置

金型や材料に均一かつ正確に潤滑剤を塗布することで、加工条件の安定化と肉厚均一化を促進します。

多点圧力制御プレス機

加工中の圧力を細かく制御することで、材料の挙動を最適化し、均一な肉厚形成を可能にします。