プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

材料端��部の変形対策とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

せん断・抜きにおける材料端部の変形対策とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、群馬県内における製造業の優れた独自技術を選定する制度

「1社1技術」に選定された『金属製品の精密矯正』を行っております。

油圧プレスを使用し、独自の機械と独自のやり方で、ひとつひとつ修正。

金属素材の歪みを取り除き、まっすぐな素材にいたします。

ご要望の際は、お気軽にご相談ください。

【対応形状】

■パイプ

■丸棒

■板材

■H型鋼材

■アングル材

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

当社では、お客様に代わって大切な材料を矯正する『矯正委託サービス』を行っています。

矯正作業は弊社所持展示機により実施致します。

特殊な形状のワークや材質などにより矯正可否、矯正許容範囲に入らない場合がありますので事前にサンプル材料による矯正テストも行いますので

まずはお気軽にお問い合わせください。

◆矯正依頼の流れ

1.お問い合わせ・ヒアリング

矯正材料の形状、材質、仕上がり精度、納期等の確認

矯正材料の図面を添付願います。

2.事前サンプル材料による矯正テスト

矯正可否、矯正許容範囲確認の為にサンプル材料による矯正テストを

事前に行いますのでサンプル材料の手配・発送をお願いします。

矯正テストを行い、サンプル材料と矯正報告資料をご返送致します。

サンプル材料運搬費用については貴社負担願います。

3.お見積書の提出・納期回答

矯正結果OKとのご連絡をいただ��ければ矯正に掛かる費用及び納期を

ご連絡致します。

4.注文書発行及び材料の手配・発送

注文書の発行と実際に行う矯正材料の手配・発送をお願いします。

5.矯正作業実施・完成品の発送

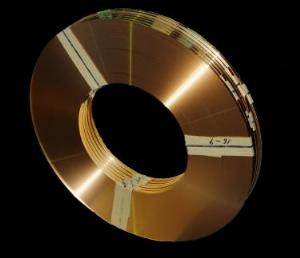

当社の『ラウンドエッジ加工』は、自社独自開発の加工機械による

帯鋼 (フープ、コイル) のエッジ加工 (バリ取り加工) のことで、

単にラウンド加工とも言われるものです。

フォーミング加工時のバリでお困りの方、塑性加工による異形材で

組織の不均一に不満の方、ぜひ当『ラウンドエッジ加工』をお試しください。

【加工可能寸法】

■板厚(丸・角):0.04mm~0.8mm

(他):0.04mm~1.0mm

■板幅:3.0mm~100.0mm

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

愛知県春日井市の盤用銅バー専門メーカー ジャストプロダクツの

製作事例です。

銅の特徴は、鉄やステンレスと比べて加工が難しく、材料が高価であること。

とても優れた特性を持った金属でありながら、銅が持つ特徴ゆえに、

加工を得意とする工場が少ないのが実情です。

ジャストプロダクツはそんな銅の加工にこだわり、強みとしております。

【事例】

■整然と水平、垂直に組み合わされた銅バー

■曲げキズが生じないように工夫

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

今回は宮脇鋼管の加工PRを品質管理目線で呟かせてください。

前回のブログで触れていたNC長尺加工機で角パイプのスリットを

加工をしている現場より、「パイプが変形しているのでどうしよう」

との連絡があり現場へ向かうと…。

「変形防止のためのブリッジ(点)を残して加工をしたが変形して

しまった」とのこと。

プラズマやガスを使わない加工でも、ロール成形された角パイプは

スリット加工をすると内側に変形することが多いんです。

※ブログの詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

せん断・抜きにおける材料端部の変形対策

せん断・抜きにおける材料端部の変形対策とは?

プレス加工におけるせん断・抜き加工では、材料の端部にバリやダレ、ひずみといった変形が生じることがあります。これらの変形は、製品の品質低下や後工程への悪影響を招くため、適切な対策が必要です。本説明では、これらの課題とその解決策について解説します。

課題

バリの発生と寸法精度への影響

せん断・抜き加工時に材料が引き裂かれることで、切断面にバリが発生します。このバリは製品の寸法精度を低下させ、外観を損なう原因となります。

ダレによる形状変化

材料がせん断される際に、刃物との間に生じる圧縮力によって材料が塑性変形し、切断面に丸みを帯びた「ダレ」が生じます。これにより、意図した形状から外れてしまうことがあります。

ひずみによる反りや歪み

せん断・抜き加工時の応力集中により、材料全体にひずみが発生し、製品の反りや歪みにつながることがあります。特に薄板材料で顕著です。

加工面の粗さによる機能性低下

バリやダレ、ひずみが生じた加工面は表面粗さが悪化し、摺動性や密着性といった製品の機能性を低下させる可能性があります。

対策

刃物精度の向上と適切なクリアランス設定

高精度な刃物を使用し、材料厚みに対して最適なクリアランス(刃物と金型間の隙間)を設定することで、バリの発生を抑制し、きれいな切断面を得ることができます。

金型構造の最適化と潤滑

金型の形状や材質を最適化し、適切な潤滑を行うことで、材料の引き裂きを抑制し、ダレの発生を低減させます。また、金型への負荷を軽減します。

材料の予備加熱または冷却

材料の特性に応じて、加工前に予備加熱または冷却を行うことで、材料の塑性変形を制御し、ひずみの発生を抑制します。

後処理によるバリ取り・面取り

加工後にバリ取り機や研磨機を用いてバリを除去したり、面取りを行うことで、加工面の品質を向上させ、製品の機能性を確保します。

対策に役立つ製品例

高精度せん断金型

精密な刃物と最適なクリアランス設計により、バリの発生を最小限に抑え、クリーンな切断面を実現します。

特殊潤滑剤

せん断・抜き加工時の摩擦を低減し、材料の引き裂きやダレの発生を抑制することで、加工面の品質を向上させます。

材料温度制御装置

加工前の材料温度を一定に保つことで、材料の塑性変形を制御し、ひずみの発生を抑制します。

自動バリ取��り装置

加工後の製品に自動でバリ取り処理を施し、均一で高品質な加工面を提供します。