プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

生産サ��イクルタイム短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

絞り・深絞りにおける生産サイクルタイム短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『ヘラ絞り加工』は、金属を焼きなまさずに絞ることで、

金属へのダメージや後処理などへの費用や時間を抑えることが

可能な昔ながらの加工技術です。

切削加工用の刃物をはじめ、絞り金型も自社で製作しているため、

短納期が実現できます。

熟練した技術により、深い絞りや難形状の製品も製作いたします。

また、ステンレスやアルミ等の一般的な材料から、インコネルや

チタンなどの難加工材にも対応いたします。

【特長】

■短納期

■深い絞りや難形状の製品も製作可能

■難加工材にも対応可能

■金属へのダメージや後処理などへの費用や時間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

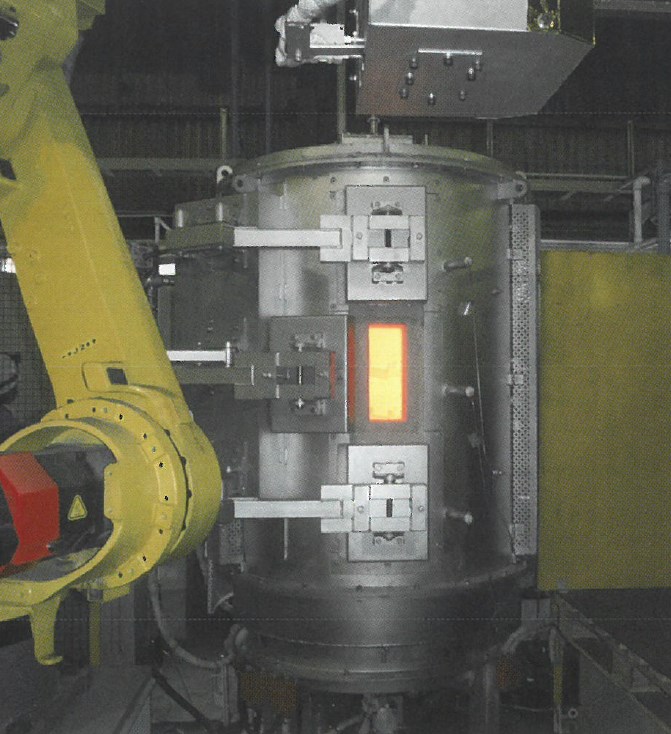

当製品は、ワーク1個単位の生産管理ができます。

炉本体設置スペースはわずか1.7m2。

鍛造機、転造機とのインライン化が可能で、生産変化に伴う配置換えが容易です。

また、コンベア炉に比べて可動部、機器が少ないことも特長です。

【特長】

■コンパクト

■インライン

■高品質処理

■ワーク1個単位の生産管理が可能

■容易な保守

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

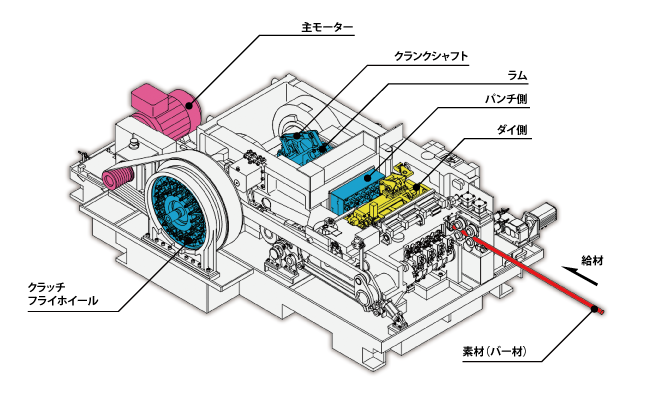

当社では機械設計から金型設計まで、熱間フォーマー全般の設計を

行っています。

阪村ホットアートで製作している熱間フォーマーは、

基本的にクランクフャフトの回転運動をカムやエキセン機構を介して

各駆動部を連動。

(現在では、サーボモーターなどにより駆動制御も一部おこなっています。)

現地での迅速な修理はもちろん、メンテナンスにも対応いたします。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『シェルテラス S3 VE』は、シェルグループ独自の合成油を基油に

使用した、省エネルギー、長寿命、可燃性液体類に分類される

超高性能油圧作動油です。

機械保護性能に優れているため、トラブルを防止し安定操業に貢献。

また、スラッジの生成が極めて少ないため、更油期間の延長ができ、

メンテナンスに関わるコスト・手間の削減が期待できます。

【特長】

■省エネルギー

■メンテナンスの低減

■機械寿命の延長

■可燃性液体類に該当

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の抽伸機は、シンプルかつ強固、

そして故障のない機械を目指しています。

無駄な機構をなくし、高い生産能力を誇ります。

またシングル・DUALタイプの精密抽伸機は是非当社におまかせください。

【その他製造品目】

■矯正機

■自動直線切断機

■各種切断機・面取機

■渦流探傷器(ステンレス・アルミ・銅用)

※詳しくは、お気軽にお問い合わせください。

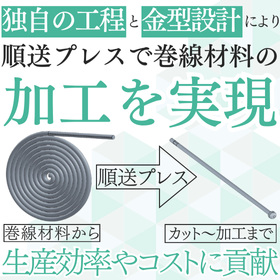

従来はヘッダーやトランスファーに限られた加工を、

独自の工程・金型設計により順送プレスで実現。

エクセル電子ではプレス加工の技術だけでなく、コネクタ生産で培った生産技術を活用し

他社には真似できない独創的なアイディアで順送プレスのメリットを最大限に生かすことで

従来の加工に比べて生産性の向上やコストダウンに貢献することができます。

【詳細情報】

・材料:超弾性合金 NTワイヤー ニッケルチタン 形状記憶 線材料 コイル

・加工:プレス 順送 トランスファー ヘッダー 金型 カシメ 切断 据込

製造受託 加工受託 生産性向上 コストダウン

【活用シーン】

・形状記憶合金(ニッケルチタン)を用いた医療用ステントやガイドワイヤー

・車載・産業用センサーの特殊端子および極小コイル部品

・精密通信機器の板バネ・線バネ一体型コンタクト

【導入の効果】

・製造タクトの大幅な短縮と圧倒的な生産性の向上

・加��工工程の集約によるトータルコストの劇的な削減

・加工自由度の拡大による設計の最適化

※詳細は下記「PDFダウンロード」よりカタログをご覧ください。

『FFX Mill』は、異なったパイプサイズのロール完全兼用化を実現した、

理想成形と合理的機械構造を具備するミルです。

製品径や板厚、鋼種の変更等、多種にわたる生産状況に置いても

フレキシブルに対応可能な、インボリュート曲線を持つ可動式ロールを

特長とし、ブレークダウンロールの「完全兼用化」だけでなく「NC制御化」

により最適なロール成形条件が再現可能。

また、高延性で寸法精度並びに溶接部精度の良い製品の生産が可能です。

【特長】

■スピーディなロール自動ポジションチェンジによる生産性の向上

■ロール位置のNC制御による品質の均一化

■製品品質の向上

■X80 N80等 ハイグレード管の製造

■多種少ロット生産への高い順応性

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

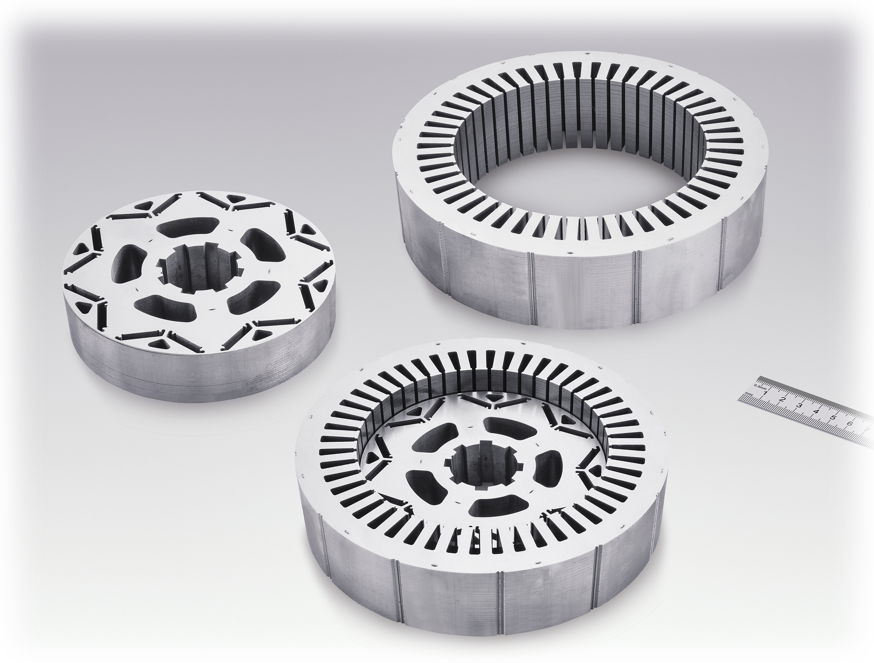

株式会社タカモリの『ダボカシメ積層』についてご紹介します。

◆高速プレスで量産化が得意

◆製品サンプルは最短納期で納入可

◆強度と精度にかなり自信あり

お客様のご要望に幅広くお応えします。

詳しくはPDFをダウンロードしていただくか、お気軽にお問合せください。

有限会社渋木プレス工業所は、主にプレス機械による金属加工を行い

事業を展開しています。

従来メカプレスでは不可能であった深絞り成形をデジタルサーボフォーマ

(サーボプレス)の低速度、高作業エネルギー特性を利用し、絞り工程数を

削減することで、生産効率の向上と安定生産を実現しました。

また、ベンダー曲げをはじめ、TIG溶接や研磨加工も承ります。

ご要望の際は、お気軽にお問い合わせ下さい。

【取扱製品】

■ステンレスECOカップ

■ビアゴブレット

■業務用バット

■惣菜用トング

■墓前用ステンレス製花立て など

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける生産サイクルタイム短縮

絞り・深絞りにおける生産サイクルタイム短縮とは?

絞り・深絞り加工における生産サイクルタイム短縮とは、製品一つあたりの製造にかかる時間を短縮し、生産効率を向上させることを指します。これにより、コスト削減、納期短縮、生産能力の向上などが期待できます。

課題

金型交換時間の長さ

金型交換に時間がかかり、段取り時間が長くなることで生産ラインが停止する時間が生まれる。

加工条件の最適化不足

試行錯誤による加工条件の設定に時間がかかり、最適な条件を見つけるまでに多くの時間を要する。

材料供給・排出の非効率性

材料のセットや加工後の製品の取り出しに手作業が多く、自動化が進んでいないため時間がかかる。

品質検査のボトルネック

加工後の品質検査に時間がかかり、次の工程への移行が遅れることで全体のサイクルタイムを圧迫する。

対策

クイックチェンジシステムの導入

金型交換を迅速に行えるシステムを導入し、段取り時間を大幅に削減する。

シミュレーション技術の活用

加工前のシミュレーションにより、最適な加工条件を事前に予測し、試行錯誤の時間を削減する。

自動化・ロボット化の推進

材料供給や製品排出工程に自動搬送装置やロボットを導入し、手作業による時間を削減する。

インライン検査システムの導入

加工と同時に品質検査を行えるシステムを導入し、検査時間を短縮し、不良品の流出を防ぐ。

対策に役立つ製品例

自動金型交換装置

金型を自動で着脱し、交換時間を劇的に短縮することで、生産ラインの稼働率を向上させる。

プレス加工シミュレーションソフトウェア

加工前の応力や変形を予測し、最適な金型設計や加工条件を導き出すことで、試作回数と時間を削減する。

協働ロボット搭載自動供給システム

材料のセットや製品の取り出しをロボットが自動で行い、作業者の負担軽減とサイクルタイム短縮を実現する。

画像認識検査システム

加工された製品の外観や寸法をリアルタイムで自動検査し、迅速な品質確認と不良品の早期発見を可能にする。