プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

複合抜��き加工の効率化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

せん断・抜きにおける複合抜き加工の効率化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社オスガーマシンは、30余年にわたり、パイプ加工機一筋でやってまいりました。

特にパイプ端末加工機は、標準機もございますが、それぞれのお客様のご要望をお聞きして、

半オーダーメード方式で一品製作することで、ご支持をいただいてまいりました。

アルミパイプに関するオーダーメード製作品の最近の製作事例をご紹介いたします。

【オスガーマシンの両端末加工機の特色】

■両端同時加工が可能

■コンパクトな設計

■パンチのインデックスは、パンチスライド方式を採用

■自動化も様々なバリエーションで自在に

■検査装置も組み込み可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社光製作所は、主に精密板金加工を中心に様々な製品の製造を

行っている会社です。

官公庁向け景観・道路照明器具、医療、理美容製品から介護用品に至る

まで多岐に亘る分野の製品を製作し、複雑な曲げ加工に溶接で安定した

品質、納期で高く評価頂いています。

最新の設備に長年の経験を融合させた職人技の加工技術を用い、多品種、

小ロットから量産品まで様々な製品を製造いたしますので、お気軽に

ご相談ください。

【業務内容】

■精密板金加工

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社で取り扱っている高速パンチ・ファイバーレーザ複合マシン『EML-AJeシリーズ』についてご紹介いたします。

ファイバーレーザ発振器(3kW)搭載により、クリーンカットにおける薄板加工領域での、高速加工・ランニングコストの低減が可能。

テーブルキャビンとシャッターでレーザ光の漏れをシャットアウトし、省スペースとオペレーターの安全性を両立します。

【特長】

■高生産性・低ランニングコスト

■高速・高品質なパンチ加工の実現

■さらなる長時間稼働をサポートする新機能(オプション)

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

当社では、電力向制御盤板金製品及び、その他精密板金製品の設計製造や、

金属塗装業務を行っております。

多品種少量から量産まですべてのニーズに対応する自動セルラインと

多品種ラインを配し、全てのマシンを同一メーカーにすることで、

社内デジタルネットワークシステムにて、各マシンとオペレーターの

最高レベルのパフォーマンスを実現。

機構設計、板金加工、製缶、塗装、組立配線とお客様の多彩な要求にも

社内生産で応えます。

【事業内容】

■電力向制御盤板金製品及び、その他精密板金製品の設計製造

■金属塗装業務

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

レーザ加工エリアをテーブルキャビンとシャッターで遮光することで、従来と同じ作業性を確保。

単体運用~自動化までトータルリードタイムの短縮を実現致します。

【特長】

■レーザ発振用ガス不要で、省エネ効果を実現

■従来機同等の安全性と作業性を確保

■金型段取りによる、加工の安定化を実現

■安定加工を実現する、その他の機能(オプション)

・レーザスクラップ自動搬出

・カッティングプレート自動清掃

・HP(ハイパー)イージーカット

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

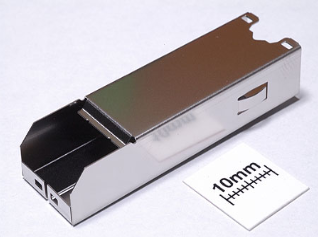

当社では、電子部品用リードピン、光通信用部品及び精密金属部品の

製造を行っております。

マルチフォーミングマシンの保有台数は業界トップクラス。

技術を駆使し、多品種少量生産に迅速に対応いたします。

無理だと思われたことや、こんな作り方は出来ないか?等まずはご連絡ください。

当社保有の生産設備群により短時間・低コストでのご提案をさせていただきます。

【加工技術】

■リードピン加工

■ろう付け加工

■複合加工

■スポット溶接加工

■プレス加工 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

高トルク湿式クラッチブレーキをもつ。高敏感度オーバーロードプロテクターが付属される。高剛性フレームで偏心荷重に強い。最適な剛性配分のフレーム設計で製品加工精度を大幅にアップする。

色々応用できるプレス機ですので、汎用性が高い。フィーダー又はトランスファユニットと連結したうえ、生産性の高いプレスラインにする事が可能。

◆メリット◆

・金属加工部品、家電製品などの加工には最適。

・剛性の高いフレーム。

・精度を高める六面ガイド。

・高いトルクを持つ湿式クラッチブレーキ。

・負荷保護装置の感知度上昇。

・多変可能なスライドを搭載。

・偏心検知鋭い、精度バランスを極め。

【日本語で対応できますので、お気軽にお問い合わせ下さい】

※ 製品の詳細につきましてはカタログをダウンロード、もしくはお問い合わせ下さい。

『NS7-01V』は、1秒間で3個のネジを切れる金型内タッピングユニットです。

遊星歯車増速機構により、ショートストロークに対応。

動力源はプレスのスライドにより、CO2も出しません。

また、加工スピードは毎分180回(最大200回)を誇ります。

プレスストローク長さは、min40mmです。

【特長】

■1秒間で3個のネジを切れる

■動力源はプレスのスライドにより、CO2も出さない

■加工能力はM1~M3.5

■加工スピード毎分180回(最大200回)

■プレスストローク長さ min40mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

澤川鍛造工業株式会社 は、軸受冷間鍛造品の製造、油圧ポンプ部品の機械加工、

アルミニウム機械加工品の製造などを行っている会社です。

新製品・商品開発における試作品のご相談や、現状の加工技術や手法を

ブラッシュアップする為のご提案等、当社では様々な課題をお客様と一緒に

解決して参りました。

生産効率アップやコストダウン・加工時のリードタイム短縮・工程短縮等に

貢献できる製品作りをサポート致します。

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、板金・溶接をはじめ、機械加工も自社内で行っており、

複合加工によるワンストップ体制にて、納期短縮、コスト低減にお応えします。

また、大物の板金、機械加工、溶接を得意としております。

鉄・アルミ・ステンレス等幅広い材質に対応しておりますので

ご要望の際はお気軽にご相談ください。

【加工内容】

■板金加工

■機械加工

■溶接加工

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『順送プレス加工』では、15~80tの順送プレス機で様々な材質を高品質にて

加工いたします。

順送プレス機1台で2種類の材料を加工し、カシメ加工まで同一金型内で行う

複合加工も対応。

PC内蔵部品をはじめ、携帯電話内蔵部品やファクシミリ内蔵部品、

車載オーディオ内蔵部品などの加工実績を保有しています。

【特長】

■15~80tの順送プレス機で様々な材質を高品質にて加工

■順送プレス機1台で2種類の材料を加工し、カシメ加工まで同一金型内で

行う複合加工も対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

アマダでは、お客さまのご要望に合わせた複合マシンラインナップをご用意。

加工する製品や工場スペースに合わせて、あるいはリードタイムの改善・コストの削減などの課題に応じて、

お客さまの加工現場にとって最適な工程統合ソリューションをお選びいただくことができます。

『RHシリーズ』は、様々な製品形状に応じてトランスファを自在に

スイッチできるヘッダーです。

トランスファとトランスファレスの両タイプに使用でき、

特殊製品の高速生産から、微小な精密部品や貫通穴あけ製品の圧造まで対応。

さらに第2パンチが第1、第2ダイス間を往復するため、2ダイ4ブローの

機能も兼ねそなえております。

【特長】

■特殊化・多様化する製品にワイドな対応

■トランスファとトランスファレスの両タイプに使用可能

■高精度・高速安定生産

■付加価値の高い製品を提供

■パンチ揺動機構

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『EM-ZReシリーズ』は、ACサーボ・ダイレクトツインドライブに"ZRタレット"を搭載した

高品位パンチング自動化ソリューションです。

持ち前の高速・高生産加工はもちろん、プログラムや加工上の制約を受けずに成形加工品のキズレス高品位加工を実現。

ID金型による加工不良防止も可能で、変種変量・長時間連続自動運転に対応します。

【特長】

■成形加工製品を裏キズレスで高速加工

■ID金型による品質のデジタル管理

■プログラム時間短縮とマシン停止時間の低減

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

せん断・抜きにおける複合抜き加工の効率化

せん断・抜きにおける複合抜き加工の効率化とは?

プレス・板金加工におけるせん断(切断)と抜き(穴あけ)を一つの工程で同時に行う複合抜き加工の効率化は、生産性向上、コスト削減、リードタイム短縮に不可欠な取り組みです。この技術は、複雑な形状の部品を少ない工程で製造することを可能にし、競争力強化に貢献します。

課題

段取り時間の増大

金型交換や位置調整に時間がかかり、生産ラインの停止時間が長くなる。

金型寿命の低下

複合的な負荷により、金型の摩耗や破損が早まり、交換頻度が増加する。

加工精度のばらつき

せん断と抜きの干渉や、材料の変形により、寸法精度や形状精度が安定しない。

生産能力の限界

複雑な形状や多品種少量生産への対応が難しく、全体の生産能力が頭打ちになる。

対策

金型設計の最適化

せん断と抜きを効率的に行うための金型構造を設計し、負荷分散や摩耗低減を図る。

自動化・省力化設備の導入

自動搬送システムや自動金型交換装置などを導入し、段取り時間と人件費を削減する。

高精度加工技術の活用

精密な位置決め機構や、材料の変形を抑制する加工方法を採用し、品質を安定させる。

生産管理システムの活用

生産計画の最適化や、リアルタイムでの進捗管理により、全体の生産効率を向上させる。

対策に役立つ製品例

高耐久性金型材料

特殊な合金や表面処理を施した金型材料は、複合抜き加工における摩耗や破損を軽減し、金型寿命を大幅に延長させる。

モジュール式金型システム

標準化された金型部品を組み合わせることで、多様な形状に対応し、金型交換や段取り時間を短縮できる。

高精度プレス機

高い剛性と精密な制御機能を備えたプレス機は、複合抜き加工における加工精度を向上させ、不良品の発生を抑制する。

統合生産管理ソフトウェア

生産計画、進捗管理、設備稼働状況などを一元管理し、ボトルネックの特定やリソースの最適配分を支援することで、全体の生産効率を最大化する。