プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

厚板へ��の穴開けとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

せん断・抜きにおける厚板への穴開けとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

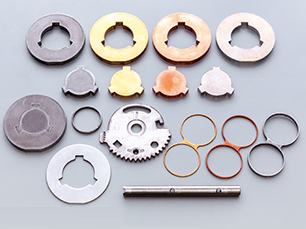

当社では、世界トップレベルの『ファインブランキング』による加工が可能です。

板厚14.6mmまでの特殊鋼の打抜き加工に対応しており、

複合加工などにも取り組んでいます。

焼結品や鍛造品などを精密板金加工に変更することで、

コストメリットを創出します。

【特長】

■プレス機:100トン~1,000トン(保有台数16台)

■金型の設計・製作・メンテは100%内製

※詳しくは、お問い合わせください。

SFP工法とは、「応力(ストレス)分散」、「LAP技術」などの圧倒的な金型技術と金型精度によって、一般プレス機械で実現する高面粗度全せん断加工です。

厚板の打ち抜きにおけるプレスの新たな可能性を提案する工法です。

焼入れ焼き戻し前の荒加工をプレス打ち抜きに変更することで、大幅なリードタイム短縮が期待できます。

SFP工法では、12mmの板に8φの厚板穴あけが可能。

ロック、ラチェット、ギヤ、カムなど、合わせ断面の確保や製品同士の密着性が必要となる製品において、SFP工法の高面粗度全せん断加工は非常に有効です。

【特徴】

○少ない加圧での厚板打ち抜きを実現

○全せん断・高面粗度の実現

○プレスダレの極小化

○超高精度プレス

○材料流動による板鍛造

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『ロイヤルマスター 油圧パンチャー』は、鋼材にスピーディで正確な

穴あけ加工が可能な超高圧油圧パンチャーです。

丸穴・長穴・角穴に対応(1150SWのみ長穴仕様品はオプション対応)。

可搬性に優れた小型のハンディタイプからハイパワーな大型タイプまで

充実のラインアップです。

【特長】

■鋼材にスピーディで正確な穴あけ加工

■ロイヤルマスター油圧ポンプとの組み合わせで安全で高速な作業を実現

■ドリルや溶断では実現できない安全で簡単な操作性

■溝形鋼への穴あけ用、5度テーパーダイスもある

■丸穴・長穴・角穴に対応(1150SWのみ長穴仕様品はオプション対応)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鎌田製作所は、大きな設備部品から精密部品まで様々な金属加工、

様々な素材への対応を可能としております。

「タレットパンチ加工」では各製品の特性に合わせた加工機の対応で、

薄板から厚板の製品まで幅広く対応。

設計から製作、組立まで、みなさまの声を形にいたします。

【取扱い機器(抜粋)】

■機械:タレットパンチプレス

■台数:1台

■メーカー:アマダ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

最大板厚16mmまでの平板・アングル材に穴あけ加工ができます。

アングル材の立ち上がりキワにも穴あけ加工ができます。

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

パンチングメタルの加工では、通常、加工不可と認識されている板厚より小さい孔径及び小さい骨のプレス加工を積年の技術改良の結果、「スーパーパンチング」として実現。板厚が薄板~厚板に幅広く対応し、更に孔と孔とのスキマ(骨)が板厚に対し非常に狭いピッチで加工が可能なため、大開孔率を確保することも可能であり、多方面での使用が可能。切削加工・電子ビーム等の加工と比べて低価格です。詳しくはカタログをダウンロード、もしくはお問い合わせください。

当社では、旋盤やプレス機で六角穴加工を行っております。

対辺0.7mmの六角穴からミリサイズ、インチサイズに対応可能。

長尺の材料でも素材がΦ34まであれば六角穴の加工ができ、

微細ねじや特殊ドライバーの六角穴加工もお任せください。

【特長】

■旋盤・プレス機での六角穴加工

■ミリサイズ、インチサイズ可能

■長尺の材料でも素材がΦ34まであれば対応可能

■微細ねじ・特殊ドライバーも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

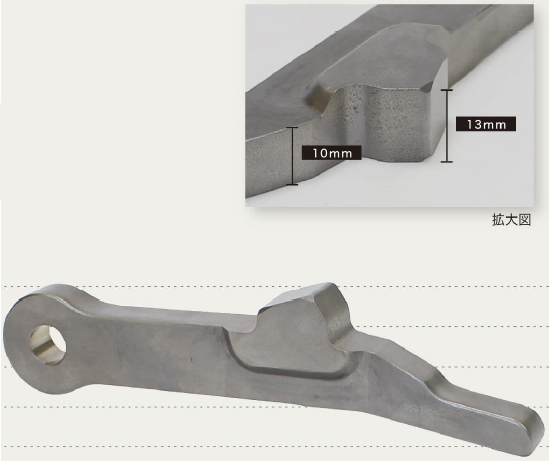

株式会社豊島製作所は、単工程冷間鍛造とパーツフォーマー加工を複合した

独自のプレス工法の開発を手がけ、高品質、低コストを実現する

フレキシブルな一貫生産システムを確立しています。

「超精密打ち抜き」では、10ミリを超える厚板、部分的に板厚が異なるもの、

板厚より抜き桟幅が小さいもの、ギヤやカギのような異形状のものに対応。

一般プレスでは不可能だった高精度100%せん断抜きを実現しました。

【特長】

■板厚10ミリ、13ミリと異なる厚さを同時に100%せん断抜き

■両面研磨レスを実現

■鍛造仕上げにて面粗さRa3.2を確保

■棒鋼切断材より成形

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

せん断・抜きにおける厚板への穴開け

せん断・抜きにおける厚板への穴開けとは?

プレス加工の一種で、厚い金属板にせん断力を用いて穴を開ける技術です。主に、構造部材や筐体などの製造において、軽量化や機能付与を目的として行われます。高い精度と生産性が求められる加工です。

課題

加工負荷の増大と工具寿命の低下

厚板への穴開けは、せん断抵抗が大きいため、プレス機械に大きな負荷がかかり、パンチやダイといった工具の摩耗・破損を早める原因となります。

バリ・カエリの発生と精度低下

厚板では、せん断時に材料が引き裂かれるように変形しやすく、穴の縁にバリやカエリが発生しやすくなります。これが製品の寸法精度や外観品質を低下させます。

加工ひずみと変形の発生

厚板に大きなせん断力を加えることで、穴周辺の材料にひずみが生じ、板材全体の変形や反りを引き起こす可能性があります。

生産性の限界とコスト増

厚板の穴開けは、加工負荷が高いため、加工速度を上げることが難しく、生産性が低下しがちです。また、工具寿命の低下や不良品の発生は、製造コストの増加に直結します。

対策

最適化された工具設計と材質選定

厚板加工に適したパンチ形状(傾斜角など)や、耐摩耗性に優れた工具材質を選定することで、加工負荷を軽減し、工具寿命を延ばします。

精密なクリアランス調整と潤滑

パンチとダイのクリアランスを最適に設定し、適切な潤滑剤を使用することで、バリ・カエリの発生を抑制し、加工面の品質を向上させます。

加工条件の最適化と段階的加工

加工速度、ストローク、圧力などの条件を最適化し、必要に応じて複数回の工程に分けて加工することで、ひずみや変形を最小限に抑えます。

高剛性プレス機械と自動化

厚板加工に耐えうる高剛性なプレス機械を使用し、自動化システムを導入することで、生産性の向上と安定した品質確保を実現します。

対策に役立つ製品例

高硬度合金製パンチ

特殊な熱処理やコーティングが施された高硬度合金製のパンチは、厚板のせん断抵抗に強く、長期間にわたって安定した穴開け加工を可能にします。

精密クリアランス調整機能付きダイ

微細な調整が可能なクリアランス機構を備えたダイは、厚板の種類や厚みに応じて最適なクリアランスを設定し、バリの少ない高品質な穴開けを実現します。

高性能潤滑剤

せん断抵抗を低減し、工具と材料の摩耗を防ぐ特殊な潤滑剤は、厚板加工における加工負荷の軽減と工具寿命の延長に貢献します。

自動化プレスライン

材料搬送から加工、製品排出までを自動化するシステムは、厚板の穴開け加工における生産性を飛躍的に向上させ、人為的なミスを削減します。